Изобретение относится к черной и цветной металлургии, а именно к подготовке проб металлосодержащих материалов к проведению химического анализа. Техническим результатом изобретения является возможность определения соотношений и проведения химического анализа металлической и шлаковой фаз. Результат достигается путем нагрева материалов до температуры расплавления с последующим разделения металлосодержащего материала на металлосодержащую и шлаковую фазу.

Известен способ подготовки проб металлургических шлаков к химическому анализу, заключающийся в измельчении пробы шлаков, перемешивании и сокращении массы пробы, которые осуществляются в семь этапов. Первый этап включает измельчение пробы шлаков. Второй, третий, четвертый, шестой и седьмой - измельчение, перемешивание и сокращение пробы шлака до определенной массы. Пятый этап - сушка пробы и охлаждение. Перед первым, вторым, третьим и четвертым этапами вручную выбирают металлические включения. На четвертом, шестом и седьмом этапах выборку металлических включений осуществляют путем грохочения на ситах между операциями измельчения (см. патент РФ 2263151, Кл. С22В 7/04, 2005). Недостатком этого способа является высокая трудоемкость процесса, ручной отбор металлических включений, которые могут содержать остатки шлаковой составляющей. Серьезной проблемой данного способа является необходимость тонкого помола проб для проведения химического анализа, а также отсутствие возможности определения состава металлической фазы отдельно.

Наиболее близким к заявляемому способу является способ определения химического состава материалов, содержащих кусковой металл, используемых в качестве сырья при производстве чугуна, включающий разделение материала на металлическую и шлаковую составляющие, измерение массы металлической составляющей, измельчение шлаковой составляющей до крупности не более 5 мм и определение в ней посредством полного кислотного разложения массовой доли железа общего и необходимых компонентов, расчет массовой доли железа общего и компонентов в материале, причем после измельчения отбирают пробу крупностью от 0,16 мм, но менее 5 мм, и выполняют химический анализ (см. патент РФ 2541096, Кл. G01N 33/00, 2014). Недостатком представленного способа является ручной отбор крупных металлических кусков, которые в своем составе могут содержать неопределенное количество шлаковой составляющей. Помимо этого, серьезной проблемой является необходимость дробления, грохочения и ручного отбора металлических включений крупности более 5 мм в несколько этапов. Сам результат химического анализа содержит только сведения о массовой доле железа общего и компонентов в материале, а количество дополнительных примесей в металлической фазе определить невозможно.

Целью изобретения является подготовка металлосодержащих материалов к определение химического состава без измельчения путем разделения на шлаковую и металлическую фазы.

Способ подготовки материала включает 3 последовательных этапа:

1. Высушивание материала.

2. Нагрев материала до температуры плавления.

3. Отбор проб металлической и шлаковой фаз.

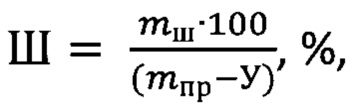

Зашлакованность рассчитывается по формуле:

где mш - масса шлаковой фазы, кг;

mпр. - масса высушенной пробы, кг;

У - потери при нагреве, кг.

Доля металлической фазы высчитывается как 100-Ш, %

Преимущество метода:

1. Возможность определения химического состав крупных кусков трудноизмельчаемого материала. Крупность анализируемого материала ограничивается размерами агрегата, в котором происходит расплавление.

2. Использовать более чувствительные методы диагностики тем самым повышая точность определения содержания элементов в материале.

3. Снижение трудоемкости процесса.

Пример реализации.

Для анализа брали пробу скрапа сталеплавильного массой 8,575 кг. Сокращенную влажная проба высушивалась в сушильном шкафу при температуре (105±5)°С до полного удаления влаги.

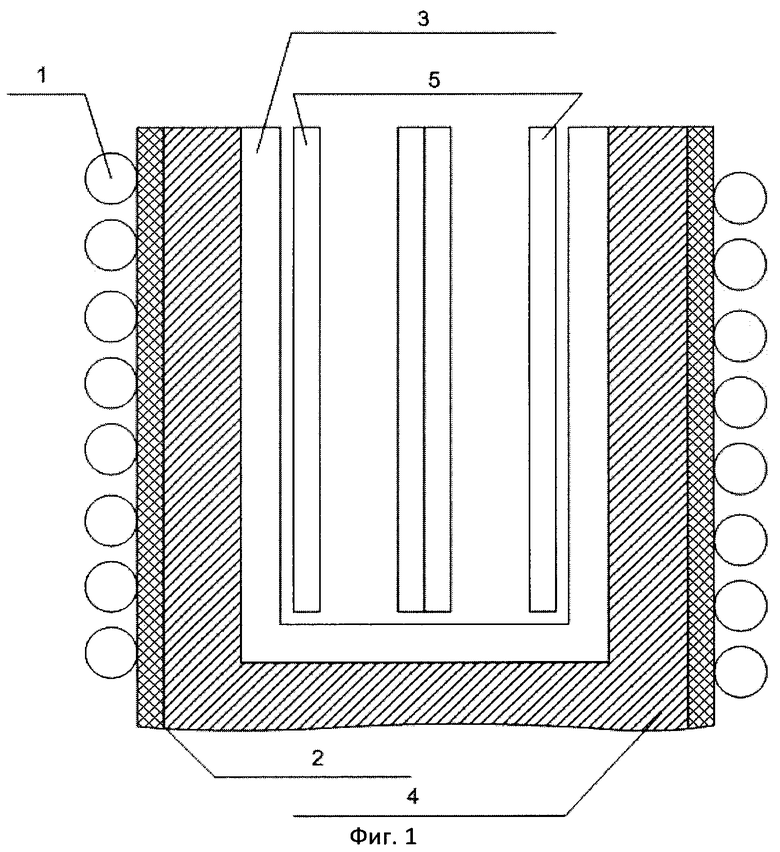

Высушенная проба (mпр=8,56 кг) загружалась в предварительно подготовленное рабочее пространство плавильного индукционного агрегата (фиг 1) емкостью до 30 кг по меди. Эта подготовка обусловлена особенностью работы индукционной печи, которая основана на использовании свойств вихревых токов, необратимо превращающих энергию индуктированного переменного электрического поля в тепловую. Материал нагревается до температуры плавления, в результате чего происходит его естественное разделение на металлическую и шлаковую фазы. Шлаковая фаза извлекалась путем ручного скачивания при частичном повороте плавильного агрегата индукционной печи. Металлическая фаза сливалась полным поворотом, во время слива происходил отбор пробы (путем заполнения пробницы в середине процесса слива зля получения стаканчика) для проведение химического анализа.

Рабочее пространство используемого индукционного плавильного узла сформировано следующим образом: индуктор 1 защищается асбестовой плитой 2, во внутренней части установлен шаблон, имеющий форму графитсодержащего или карборундового тигля 3, сформированное пространство заполнено огнеупорной набивной массой 4 с огнеупорной стойкостью не менее 1500°С. В образованном стакане размещается графитсодержащий или карборундовый тигель емкостью 20 кг по меди. Во внутреннем пространстве графитсодержащего или карборундового тигля установлены два графитсодержащих или карборундовых сквозных цилиндра 5 (фиг. 1).

В случае, если в шлаке остаются капли металла, которые не коагулировали друг с другом, для их отделения производится дробление шлака до фракции менее 5 мм, после чего при помощи магнита с силой сцепления 120 кг отделялась магнитная фракция металлической фазы.

Для расчета зашлакованности скрапа фиксировались следующие показатели:

1. Масса металлической фазы (6,71 кг).

2. Масса шлаковой фазы (mш=1,305 кг).

Потери при расплавлении составили 0,545 кг.

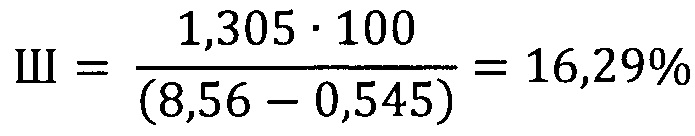

Зашлакованность рассчитывалась по формуле:

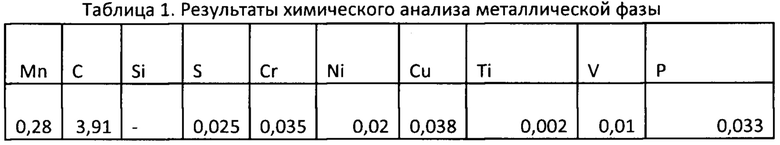

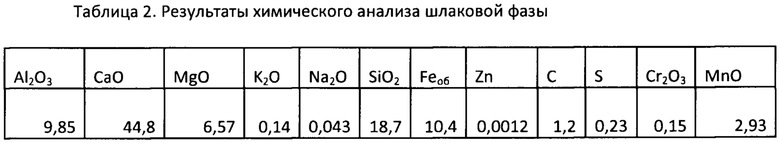

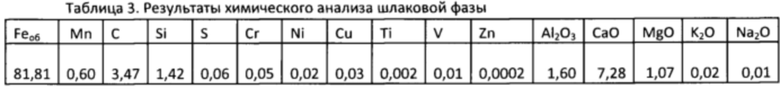

После проводился химический анализ металлической фазы (табл. 1) с помощью рентгенофлуоресцентного анализа и шлаковой фазы с помощью мокрой химии.

Химический состав скрапа рассчитывался по данным табл. 1, 2 с учетом соотношения шлаковой и металлической фаз в составе скрапа (табл. 3).

Источники информации

1. Патент РФ 2263151, Кл. С22В 7/04, 2005.

2. Патент РФ 2541096, Кл. G01N 33/00, 2014.

Изобретение относится к черной и цветной металлургии и может быть использовано для подготовки проб металлосодержащих материалов к проведению химического анализа. Способ подготовки проб металлосодержащих отходов к использованию чувствительных методов определения химического состава металлосодержащей и шлаковой фаз по отдельности включает в себя разделение, которое производится путем проведения индукционного переплава в рабочем пространстве плавильного индукционного агрегата. При этом в рабочее пространство агрегата помещен графитсодержащий или карборундовый тигель и графитсодержащие или карборундовые сквозные цилиндры, обеспечивающие расплавление пробы. Техническим результатом изобретения является возможность проведения точного химического анализа металлической и шлаковой фазы, а также их количества. 1 ил., 3 табл.

Способ подготовки проб металлосодержащих отходов к использованию чувствительных методов определения химического состава металлосодержащей и шлаковой фаз по отдельности, отличающийся тем, что их разделение производится путем проведения индукционного переплава в рабочем пространстве плавильного индукционного агрегата, в которое помещен графитсодержащий или карборундовый тигель и графитсодержащие или карборундовые сквозные цилиндры, обеспечивающие расплавление пробы.

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ ОТВАЛЬНЫХ СТАЛЕПЛАВИЛЬНЫХ МАРГАНЦЕВЫХ ШЛАКОВ | 1992 |

|

RU2031165C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2009 |

|

RU2426803C2 |

| Способ металлургического опробования солевых шлаков от плавки вторичных алюминиевых сплавов | 1961 |

|

SU142473A1 |

| Способ анализа химического состава материала | 1978 |

|

SU1206651A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА ШЛАКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2541096C2 |

| JP 2003064426 A, 05.03.2003. | |||

Авторы

Даты

2022-01-11—Публикация

2020-11-17—Подача