Изобретение относится к способу получения гнутого оконного стекла, в частности, многослойного, и предлагает усовершенствование стадии охлаждения стекла после гибки с точки зрения получения сниженных растягивающих напряжений. Изобретение относится к способам гибки, включающим стадию гибки на опоре для гравитационной гибки, называемой гравитационной опорой.

Изобретение относится, в частности, к получению многослойного остекления типа лобового стекла или стекла в крыше для дорожного транспорта (автомобили, грузовики, автобусы), а также для любого остекления для авиации или строительства.

В процессах гравитационной гибки инструмент, поддерживающий стекло, называемый "гравитационной опорой", с формой, адаптированной к конечной геометрии стекла, находится в контакте с периферией нижней стороны стекла в продолжение всех фаз придания формы, то есть черновой гибки, гибки и охлаждения. Соответственно, для каждой модели остекления необходимо иметь особый набор гравитационных опор, число которых больше или равно числу разных стадий процесса. Гравитационная опора обычно имеет форму рамы. Она предпочтительно покрыта жаростойким волокнистым материалом, хорошо известным специалисту, предназначенный вступать в контакт со стеклом. Ширина его контактной дорожки для контакта со стеклом обычно составляет от 3 до 20 мм, включая жаростойкий волокнистый материал.

Согласно предшествующему уровню техники, когда стекло выходит со стадии гибки для начала фазы охлаждения, оно обычно находится в контакте своей периферией с последней гравитационной опорой, в частности, на расстоянии 5–10 мм от края стекла. Когда стекло застывает и охлаждается, возникает физическое явление образования перманентных напряжений, которые соответствуют превращению распределения температуры в стекле в поле напряжений. Этот процесс инициируется во время застывания стекла и заканчивается в конце охлаждения, когда достигается однородное распределение температуры. В качественном отношении участки, где стекло застывает раньше всего, соответствуют участкам, где концентрируются сжимающие напряжения, а участки, где стекло застывает с задержкой, концентрируют зоны растягивающих напряжений. Краевые напряжения, описанные в настоящем изобретении, являются касательными напряжениями, которые могут быть определены в любой точке материала и для заданного направления как среднее значение поля напряжений в этой точке и в этом направлении, причем усреднение осуществляется по всей толщине образца. На краю образца важен только компонент касательных напряжений, параллельный краю; перпендикулярный компонент имеет нулевое значение. Кроме того, годится любой способ измерения, позволяющий измерить средние напряжения вдоль края и по всей толщине образца. Способы измерения краевых напряжений используют поляризационно–оптические методы. Ниже указаны два способа, описанные в стандартах ASTM, которые позволяют определить значения краевых напряжений:

– способ с использованием компенсатора Babinet, описанный в стандарте ASTM C1279–2009–01, процедура B,

– измерения, проводимые с помощью коммерческого прибора, такого как Sharples S–67, выпускаемого в продажу компанией Sharples Stress Engineers, Престон, Великобритания, и использующего так называемый компенсатор Senarmont или Jessop–Friedel; принцип измерения описан в стандарте ASTM F218–2005–01.

В контексте настоящей заявки значения сжимающих напряжений определяются способом, описанным в стандарте ASTM F218–2005–01. Измерения растяжения проводят с использованием этого же способа в зоне, параллельной краю остекления, но находящейся чуть дальше в направлении внутрь его поверхности.

Значения сжимающего напряжения обычно определяют на расстоянии от 0,1 до 2 мм от края, предпочтительно от 0,1 до 1 мм от края. Когда измерение проводится вблизи края и внутри остекления, зона краевого растягивающего напряжения обычно идентифицируется в периферийной зоне, находящейся на расстоянии от 3 до 100 мм от края стекла.

Наконец, следует отметить, что растягивающие напряжения относятся к касательным напряжениям стеклянного листа во внешнем положении в остеклении (когда оно установлено на транспортное средство), его можно измерить либо только на наружном стеклянном листе перед сборкой в многослойное остекление, либо на наружном стеклянном листе после сборки в многослойное остекление, используя коммерческий прибор Sharples модель S–69, выпускаемый в продажу фирмой Sharples Stress Engineers, Престон, Великобритания. Чтобы измерение, производимое после сборки, было релевантным, необходимо окрасить внутреннюю поверхность наружного стеклянного листа остекления с использованием черной или металлизированной краски. Этот лист в наружном положении на транспортном средстве соответствует листу в нижнем положении во время гибки способом согласно изобретению, как и в случае пакета стеклянных листов.

Действующие в настоящее время спецификации на оконные стекла требуют постоянных значений краевого сжатия выше 8 МПа и как можно меньших уровней краевого растяжения, чтобы сохранить механическую прочность стекла при монтаже и эксплуатации.

Изобретение позволяет предотвратить возмущения распределения температуры, вызванные контактом периферии стекла с гравитационной опорой во время его охлаждения. Кроме того, указанные выше уровни краевого сжатия достигаются легче при большем запасе надежности, а уровни растягивающего напряжения снижаются.

В EP2532625 описывается устройство для поддержки стекла после охлаждения его поверхности ниже его точки деформирования. Центральная зона стекла охлаждается ниже точки деформирования быстрее, чем край. Этот метод применяется для отжига стекла. Необходимо охладить внутреннюю часть стекла, чтобы можно было поднять стекло с опоры. Это вызывает сжатие центральной зоны, которое обязательно должно быть уравновешено зоной расширения на его периферии. Таким образом, охлаждение в центральной зоне приводит к риску образования более высоких периферийных растягивающих напряжений, которые могут ослабить стекло. Кроме того, если стадия отжига недостаточно хорошо контролируется, и стекло слишком долго остается при слишком высокой температуре в этой фазе, уровень сжатия поверхности может оказаться недостаточным.

Способ гравитационной гибки предшествующего уровня с использованием ряда гравитационных опор приводит к следующим проблемам:

1. скорость охлаждения зависит от множества параметров, связанных с печью, можно назвать продолжительность цикла, масса остекления и встроенного оборудования, давление, установившееся в печи, причем последнее сложно контролировать, и это требует многочисленных экспериментов для определения параметров и встроенного измерения температуры;

2. даже при контролируемой скорости охлаждения очень сложно тонко регулировать профиль температуры на краю стекла, когда оно застывает по всей периферии стекла; кроме того, локально могут возникать напряжения, выходящие за пределы спецификаций; таким образом, необходимы ухищрения, которые должны быть реализованы непосредственно на оборудовании, для локальной коррекции этих отклонений, что является затратным в отношении испытательного срока и продолжительности технического обслуживания, если уровень напряжений необходимо поддерживать во времени;

3. чтобы устранить проблемы хрупкости при эксплуатации (например, чувствительность к ударам гравия в случае автомобильных стекол), изготовители автомобилей требуют, чтобы остаточные растягивающие напряжения были значительно ниже 8 МПа, однако охлаждение стекла на его гравитационной опоре в простой камере охлаждения не позволяет достичь значений ниже 5 МПа по всему периметру;

4. для каждого получаемого дизайна требуется большое число особых инструментов, так как они транспортируют стекло на всех стадиях процесса, включая фазы охлаждения, что отражается в высоких инвестиционных расходах, расходах по техническому обслуживанию и энергозатратах; каждая гравитационная опора проходит через весь температурный цикл процесса и, следовательно, через очень разные температуры, что очень затратно с точки зрения энергии.

Авторы настоящего изобретения провели следующий анализ. Вышеуказанные проблемы 2 и 3 вызваны тем, что стекло во время охлаждения поддерживается гравитационной опорой на его кромке, и тем, что эта опора препятствует однородному охлаждению стекла, в частности, на краю. Действительно, контакт края стекла с опорой невыгоден, так как опора охлаждается медленнее, чем стекло, и так как ее контакт с периферией стекла мешает ее охлаждению. Это явление возникает как следствие теплопереноса за счет теплопроводности между стеклом и опорой и за счет излучения после того как опора скроет подину печи. Это приводит к высоким растягивающим напряжениям.

В настоящей заявке стекло находится в виде единственного листа или, более обще, в форме пакета нескольких листов, чаще пакета из двух листов. Для упрощения описания изобретения для обозначения одного листа или пакета листов говорят просто о "стекле". Независимо от того, идет ли речь об одном листе или нескольких уложенных друг на друга листах, стекло имеет две внешние главные стороны, называемые здесь первой главной стороной и второй главной стороной, причем гравитационная гика осуществляется на гравитационной опоре при поддерживания стекла на его первой главной стороне, которая обращена вниз. В случае пакета листы остаются уложенными в стопку в течение всего процесса гибки и охлаждения, чтобы гарантировать придание идентичной формы всем листам, предназначенным для сборки. Таким образом, соединение этих листов стекла в конечное многослойное остекление осуществляется в лучших условиях, что приводит к более высокому качеству многослойного остекления.

Изобретение относится к способу по независимому пункту формулы, относящемуся к способу. Изобретение относится также к устройству согласно независимому пункту, относящемуся к устройству. Предлагаемый изобретением способ может быть осуществлен с использованием устройства согласно изобретению.

Более конкретно, изобретение относится к способу получения гнутого стекла, включающему гибку и охлаждение стеклянного листа или пакета стеклянных листов, называемой стеклом, причем стекло содержит первую главную сторону и вторую главную сторону, причем указанный способ включает гибку стекла под действием силы тяжести на гравитационной опоре, во время которой стекло поддерживается гравитационной опорой, контактирующей с периферийной зоной его первой главной стороны, причем указанная периферийная зона находится на 50 мм от края ее первой главной стороны, затем способ включает отделение стекла от гравитационной опоры, когда стекло находится при температуре выше 560°C, затем охлаждение стекла, во время которого периферийная зона его первой главной стороны не вступает ни в какой контакт, в диапазоне температур от температуры, называемой верхней однородной температурой, составляющей по меньшей мере 560°C, до температуры, называемой нижней однородной температурой, составляющей на более 500°C, этот диапазон называется критическим температурным диапазоном.

В контексте настоящей заявки периферийная зона первой главной стороны стекла является бесконтактной в критическом температурном диапазоне, что означает, что эта периферийная зона не имеет никаких контактов с твердым материалом, то есть она контактирует исключительно с газовой атмосферой. Во время гибки на гравитационной опоре контакт с гравитационной опорой имеет место полностью в периферийной зоне, без контакта со стеклом вне периферийной зоны. Отделение стекла от гравитационной опоры имеет место, когда она находится при температуре выше 560°C, при этом понятно, что все стекло (периферийная зона и центральная зона) в это время имеют более высокую температуру. В момент отделения зона первой главной стороны, отстоящая больше чем на 50 мм от края стекла, называемая центральной зоной, находится при температуре выше температуры периферийной зоны. Центральная область первой главной стороны стекла, в частности, зона первой главной стороны стекла, отстоящая более чем на 200 мм от края, обычно более чем на 170 мм от края и чаще более чем на 50 мм от края, находится при температуре, больше или равной, обычно больше, чем температура периферийной зоны в момент, когда периферийная зона достигает верхней однородной температуры, и предпочтительно также в момент, когда периферийная зона достигает нижней однородной температуры, и чаще в промежутке между моментом отделения от гравитационной опоры до по меньшей мере момента, когда периферийная зона достигает верхней однородной температуры и даже нижней однородной температуры.

Диапазон температуры между верхней однородной температурой и нижней однородной температурой называется критическим температурным диапазоном, а время перехода от верхней однородной температуры до нижней однородной температуры называется временем критического охлаждения. Верхняя однородная температура предпочтительно составляет по меньшей мере 575°C. Нижняя однородная температура предпочтительно не превышает 490°C.

При охлаждении стекла в критическом температурном диапазоне первая главная сторона стекла предпочтительно не имеет контактов в области 60 мм от края, предпочтительно в области 70 мм от края. При охлаждении стекла в критическом температурном диапазоне первая главная сторона стекла предпочтительно свободна от контакта за пределами 200 мм от края, предпочтительно за пределами 170 мм от края и предпочтительно за пределами 150 мм от края. Таким образом, можно определить "контактную полосу" на первой главной стороне стекла, в которой стекло предпочтительно опирается, когда оно находится в критическом температурном диапазоне, следующим образом:

– внешняя граница полосы: по меньшей мере 50 мм, предпочтительно по меньшей мере 60 мм и предпочтительно по меньшей мере 70 мм от края стекла,

– внутренняя граница полосы: не более чем 200 мм, предпочтительно не более чем 170 мм и предпочтительно не более чем 150 мм от края стекла,

и без контакта твердого материала со стеклом вне этих пределов. Наружная и внутренняя границы этой полосы параллельны краю стекла.

Отсутствие контакта какого–либо твердого материала с периферийной зоной первой главной стороны стекла, даже на расстоянии 60 мм или же 70 мм от края приводит к выравниванию температур в этой зоне. Под однородной температурой понимается, что температура стекла меняется не более чем на 5°C, предпочтительно не более чем на 1°C и предпочтительно не более чем на 0,6°C в пределах этой 50–миллиметровой периферийной зоны. На практике однородность температуры стекла устанавливается путем измерений на первой главной стороне стекла с использованием тепловизора. Эта однородность достигается для каждого сечения, перпендикулярного краю стекла, но температура может меняться от сечения к сечению. Периферийная зона первой главной стороны является однородной по температуре на любой линии пересечения сечения, перпендикулярного краю стекла, в критическом температурном диапазоне (между верхней однородной температурой и нижней однородной температурой).

Стекло, использующееся в контексте настоящего изобретения, является известково–натриевым стеклом. Его традиционно получают флоат–способом, оно широко применяется в области автомобилей. Согласно изобретению, контроль напряжений, образованных в стекле, улучшается благодаря отделению стекла от последней гравитационной опоры, дальнейшего выравнивания температуры его периферийной зоны и охлаждения стекла до конца критического температурного диапазона при сохранении однородности температуры. Именно первая главная сторона стекла должна иметь особую стойкость, в частности, ударостойкость, так как она обычно размещается снаружи транспортного средства. Эта первая главная сторона, часта называемая специалистами в данной области "стороной 1", обычно является выпуклой (сторона 4 находится внутри автомобиля, если многослойное остекление содержит два стеклянных листа). Именно эта сторона находится в нижнем положении (в наружном по отношению к пакету) и в контакте с последней гравитационной опорой во время гибки, а также в течение периода критического охлаждения после гибки.

В контексте настоящей заявки выражение "особая опора" означает опору, поддерживающую стекло снизу, но без контакта со стеклом в периферийной зоне его обращенной вниз первой главной стороны (краевой участок этой первой главной стороны шириной 50 мм). Ниже описываются различные типы особой опоры. Настоящая заявка относится к особой охлаждающей опоре, особой предварительной опоре и особой разгрузочной опоре.

Согласно изобретению, первая главная сторона стекла отделяется от последней гравитационной опоры при температуре выше, чем верхняя однородная температура, чтобы можно было выровнять температуру периферийной зоны этой стороны. Эту же сторону стекла можно поместить на особую опору в по меньшей мере части критического температурного диапазона, чтобы продолжить охлаждение стекла при сохранении однородности температуры периферийной зоны. После того как температура этой первой главной стороны выровнялась в ее периферийной зоне, стекло можно охлаждать быстрее даже в критическом диапазоне температур.

Благодаря изобретению, краевые сжимающие напряжения готового стекла в многослойном листе, содержащем первую главную сторону, превышают 8 МПа или даже выше 10 МПа и могут даже доходить до 20 МПа, и являются более однородными по периферии стекла. Кроме того, значительно снижаются уровни растяжения, до менее 5 МПа и даже до менее 4 МПа или же до менее 3 МПа. Переход от зоны сжатия к зоне растяжения обычно находится на расстоянии от 1 до 5 мм от края. Максимальное растягивающее напряжение обычно находится на расстоянии от края, составляющем от 5 до 40 мм, чаще от 15 до 40 мм.

Механическую прочность полученного остекления можно оценить путем воздействия на сторону 1 остекления с использованием пирамид Виккерса. Такой тест позволяет оценить стойкость окна к удару гравием, когда оно установлено в транспортном средстве. Чем больше энергия удара индентора без растрескивания стекла, тем выше его прочность. Остекление, получаемое способом согласно изобретению, является более прочным, чем когда его изготовление включает охлаждение на его гравитационной опоре. Эта улучшенная прочность приписывается сниженному уровню растяжения кромки.

Кроме того, как было показано выше, растягивающие напряжения кромки, которые в первом приближении определяют хрупкость стекла, являются касательными напряжениями, в любой точке M поверхности стеклянного листа эквивалентными среднему напряжению по его толщине в этой точке. Это усреднение осуществляется вдоль сегмента "S", перпендикулярного стеклянному листу в точке M и полностью проходящему через него. Кроме того, вдоль сегмента S могут иметься разные профили напряжения, которые соответствуют одному и тому же значению растягивающего напряжения. Среди различных возможных профилей напряжения наиболее благоприятными для механической прочности являются профили, в которых первая главная сторона стекла находится в состоянии сжатия. Действительно, оболочка первой главной стороны при сжатии действует как защитный слой, который блокирует распространение поверхностных дефектов и предотвращает их превращение в трещины как в толщину, так и в направлениях, параллельных поверхности стеклянного листа. Напротив, профили напряжений, которых нужно избегать, являются профилями, в которых первая главная сторона стекла находится в состоянии растяжения.

При обсуждении механизма возникновения напряжения упоминалось, что зоны растяжения соответствуют местам, где стекло застывает с задержкой. Было также показано, что согласно предшествующему уровню охлаждение стекла в контакте с его гравитационной опорой действительно способствует задержке охлаждения в областях, находящихся вблизи зоны контакта между стеклом и гравитационной опорой.

Таким образом, охлаждение стекла на его гравитационной опоре способствует как увеличению среднего времени охлаждения (в толщину внешнего стеклянного листа) вдоль внутренней зоны стекла, находящейся вблизи края, так и, в этой же периферийной зоне, замедлению охлаждения первой главной стороны стекла, которая, таким образом, сама стремится остаться под растяжением. Улучшенная прочность стекла, получаемого в соответствии с изобретением, объясняется также глобально более высоким уровнем сжатия поверхности. Для достижения однородности температуры в периферийной зоне первой главной стороны стекла эта периферийная зона предпочтительно не соприкасается ни с каким инструментом (то есть находится в контакте исключительно с газовой атмосферой) в течение времени, достаточном для выравнивания температуры до достижения верхней однородной температуры. Это время выравнивания температуры обычно составляет по меньшей мере 5 секунд, предпочтительно по меньшей мере 6 секунд и даже по меньшей мере 7 секунд. Предпочтительно, вся первая главная сторона свободна от любого контакта в течение этого времени выравнивания температуры. Действительно, выравнивание достигается в условиях, когда стекло поддерживается благодаря подсасыванию его второй главной стороны и без контакта с его первой главной стороной, благодаря верхней форме, содержащей юбку и всасывающее средство, всасывающее воздух между ней и юбкой, эта форма называется ниже просто верхней формой, причем всасывание посредством юбки обеспечивает силу, удерживающую стекло на форме. Такая верхняя форма показана, например, на фигуре 3 документа WO2011/144865, при этом юбка обозначена позицией 39. Воздух, засасываемый юбкой и циркулирующий вблизи края стекла, благоприятствует выравниванию температуры периферийной зоны первой главной стороны стекла. Верхняя форма предпочтительно имеет форму рамы, причем указанная рама предпочтительно покрыта жаростойким волокнистым материалом, чтобы снизить риск оставления следов на поверхности второй главной стороны стекла. Эта рама может иметь ширину в диапазоне от 3 до 20 мм, включая волокнистый материал. Эта верхняя форма может вступать в контакт со стеклом, не выходя за его кромки, чтобы не возмущать поток всасываемого воздуха. Эта верхняя форма может вступать в контакт со стеклом так, чтобы ее внешний край находился на расстоянии от 3 до 20 мм от края стекла.

Хотя это и не рекомендуется, не исключается, что стекло будет находиться на особой опоре при температуре выше верхней однородной температуры, сохраняя однородность температуры периферийной зоны первой главной стороны стекла. Если используется особая опора, предпочтительно, чтобы она поддерживала стекло при температуре ниже верхней однородной температуры. Стекло может переноситься особой опорой (или несколькими из них последовательно) по меньшей мере до достижения нижней однородной температуры (конец периода критического охлаждения) и обычно также до более низкой температуры, чем нижняя однородная температура. При необходимости стекло может поддерживаться последовательно несколькими особыми опорами в период между температурой, входящей в критический температурный диапазон, и температурой ниже критического температурного диапазона.

Согласно изобретению, гибка стекла может включать дополнительную гибку о сплошную гибочную форму. Эта дополнительная гибка происходит после гибки на гравитационной опоре. Эта дополнительная гибка может быть осуществлена, в частности, на нижней гибочной форме, в частности, путем всасывания, эта форма называется нижней всасывающей формой. Эта нижняя всасывающая форма представляет собой сплошную форму, снабженную отверстиями, через которые осуществляется присасывание к первой главной стороне стекла. Эта сплошная форма имеет по меньшей мере такие же размеры, что и лист, следовательно, доходит до его краев. Она не изменяет существенно однородный или неоднородный характер температуры периферийной зоны первой главной стороны стекла. Такая нижняя всасывающая форма соответствует, например, типу, показанному на фигуре 2 документа WO2006072721.

В ситуации, когда проводится дополнительная гибка, она имеет место при температуре выше 570°C и даже выше 580°C. Обычно температура дополнительной гибки ниже, чем температура гравитационной гибки. После дополнительной гибки необходимо отделить стекло от нижней всасывающей формы и оставить периферийную зону первой главной стороны стекла свободной от контакта на время, требуемое для выравнивания температуры периферии нижней стороны стекла, прежде чем оно достигнет верхней однородной температуры.

В процессе согласно изобретению первая главная сторона стекла, обычно в нижнем положении, находится в контакте с гравитационной опорой, а затем, возможно, с нижней всасывающей формой, а затем с по меньшей мере одной особой опорой.

Перехода от гравитационной опоры на нижнюю всасывающую форму или напрямую на особую опору можно с успехом достичь, если использовать верхнюю всасывающую форму. Переход от нижней всасывающей формы к особой опоре можно также с успехом осуществить, используя верхнюю всасывающую форму.

Обычно верхняя форма берет стекло его верхней второй стороной и опускает ее на опору, находящуюся под ней и способную поддерживать стекло снизу, это может быть нижняя всасывающая форма или особая опора. Всасывающее средство верхней формы запускается в момент, когда она должна взять стекло, и останавливается, чтобы она могла опустить его. Опоры (гравитационная опора, нижняя всасывающая форма, особая опора), которые должны загружать или выгружать стекло посредством верхней формы, обычно способны перемещаться в боковом направлении и могут проходить под верхней формой, чтобы можно было передать стекло с верхней формы. Чтобы сделать эту передачу возможной, эти опоры и/или верхняя форма приводятся в относительное движение по вертикали, позволяющее им сближаться или отходить друг от друга. После сближения верхняя форма может взять стекло или опустить его на одну из этих опор. После того, как эта передача произошла, верхняя форма и опора отодвигаются друг от друга по вертикали, и опора (нагруженная стеклом или нет, в зависимости от типа передачи) движется в боковом направлении. Затем другая опора, нагруженная стеклом или нет, в зависимости от передачи, которая должна быть осуществлена, может быть помещена под верхней формой.

Если верхняя форма опускает стекло на опору типа нижней всасывающей формы, стекло слегка придавливается его периферией между верхней формой и нижней всасывающей формой в течение времени, необходимом, чтобы запустить всасывание нижней всасывающей формы, чтобы загерметизировать периферию первой главной стороны стекла с нижней всасывающей формой, а также периферию любого другого стеклянного листа между ними в пакете. Всасывание нижней всасывающей формой действует в этом случае непосредственно на нижнюю сторону стекла (без утечек на краях), и в случае пакета вакуум сообщается всем ее листам. Чтобы это сжатие было эффективным, нижняя всасывающая форма и верхняя форма, опускающая на нее стекло, должны иметь комплементарные формы.

Верхняя форма предпочтительно находится в камере, поддерживаемой при по существу постоянной температуре. Устройство согласно изобретению может содержать несколько смежных камер, поддерживаемых при разных температурах, снижающихся вдоль траектории движения стекла. Первая камера на траектории стекла называется камерой разделения и содержит верхнюю разделяющую форму, ответственную за отделения стекла от его последней гравитационной опоры и его опускания на особую опору или на нижнюю всасывающую форму. Последняя камера на пути стекла называется камерой охлаждения, она обычно не содержит никакой верхней формы. В эту камеру может входить особая опора, несущая стекло, называемая особой охлаждающей опорой, и стекло может быть снято с нее благодаря опоре, называемой разгрузочной опорой, эта последняя проходит под стеклом, поднимается, чтобы взять его и вывести из камеры охлаждения. Кроме того, устройство может также содержать камеру передачи, находящуюся между камерой разделения и камерой охлаждения, в частности, для случая, когда верхняя разделяющая форма опускает стекло на предварительную опору, предшествующую особой охлаждающей опоре. Эта предварительная опора может представлять собой нижнюю всасывающую форму или особую опору, отличную от особой охлаждающей опоры, она называется предварительной особой опорой. Камера передачи оснащена верхней формой, роль которой состоит в том, чтобы снять стекло с предварительной опоры, приходящей из камеры разделения, и опустить его на особую охлаждающую опору.

Так, устройство согласно изобретению обычно содержит две или три камеры, поддерживаемые при по существу постоянной температуре, но температуры камер снижаются вдоль траектории движения стекла. В случае двух камер, подвижная в боковом направлении особая охлаждающая опора курсирует между этими двумя камерами. Она получает стекло в камере разделения, затем входит в камеру охлаждения, где она выгружает стекло, после чего возвращается пустой в камеру разделения, чтобы принять следующее стекло, и т.д. В случае трех камер подвижная в боковом направлении предварительная опора курсирует между камерой разделения, в которой она принимает стекло, и камерой передачи, в которой она выгружает стекло, а затем возвращается пустой в камеру разделения, чтобы принять следующее стекло, и т.д. В это время особая охлаждающая опора, подвижная в боковом направлении, курсирует между камерой передачи, в которой она принимает стекло, и камерой охлаждения, в которой она выгружает стекло и затем возвращается пустой в камеру передачи, чтобы принять следующее стекло, и т.д. В системе с тремя камерами наличие дополнительной камеры позволяет снижать температуру более плавно.

Курсируя между двумя соседними камерами, эти опоры участвуют в постепенном охлаждении стекла, при этом не подвергаясь всему термическому циклу, которому подвергается стекло. Таким образом, эти опоры всегда остаются горячими, что способствует экономии энергии, и могут очень быстро переходить от одной камеры к другой. Таким образом, производственный цикл может быть очень быстрым. Эти опоры, курсирующие между двумя камерами, проносят одно за другим все стекла производственного цикла. Таким образом, они должны изготавливаться только один раз, что также способствует снижению затрат.

Кроме того, температура гравитационных опор может быть более высокой на входе в гибочную печь. Действительно, поскольку эти опоры разгружаются при температуре выше 560°C, они могут возвращаться относительно горячими, в частности, при температурах 200–500°C, на вход печи, не испытывая сильного охлаждения. Поддержание гравитационных опор при высоких температурах значительно снижает количество энергии, необходимой для их нагревания, кроме того, они служат также для нагрева стекла после его загрузки. Сокращается также путь, который должны проходить гравитационные опоры. Все это работает на снижение расходов.

Гравитационные опоры, нагруженные стеклом, способны циркулировать как поезд в туннельной печи для гибки стекла под действием силы тяжести, обычно при температуре от 590°C до 750°C, в зависимости от состава стекла. Температура печи снижается к концу, что обеспечивает медленное охлаждение, со скоростью от 0,4 до 0,8 °C/сек, пока стекло не достигнет температуры обычно около 585°C. Поезд проходит под верхней разделяющей формой, при этом последняя берет стекло с каждой гравитационной опоры одно за другим. Отделение стекла от его гравитационной опоры происходит при температуре выше 560°C, предпочтительно при температуре выше 575°C или даже выше 590°C. Стекло провисает под собственным весом во время его прохождения через туннельную печь при его температуре пластической деформации, прежде чем оно достигнет положения под верхней разделяющей формой. Каждая опора, несущая каждое гнутое стекло, останавливается под верхней разделяющей формой. В результате относительного вертикального перемещения верхней разделяющей формы и гравитационной опоры в положение ниже стекла форма достаточно приближается к стеклу, чтобы его можно было взять после пуска всасывания. Затем первая верхняя форма поднимается, чтобы опора (типа особой опоры или нижней всасывающей формы), подвижная в боковом направлении, могла быть позиционирована под ней. Затем она движется к этой опоре и опускает на нее стекло в результате прекращения всасывания.

Обычно стекло проходит через весь критический температурный диапазон, либо опираясь на по меньшей мере одну особую опору, либо поддерживаясь его второй главной стороной по меньшей мере одной верхней формой, снабженной всасывающим средством, так что периферийная зона первой главной стороны стекла никогда не контактирует с твердым материалом.

Используемые устройства содержат средства разделения и передачи, способные отделять стекло от гравитационной опоры и помещать его на особую опору, называемую охлаждающей. Средства отделения и передачи включают верхнюю разделяющую форму, снабженную всасывающим средством, в частности, типа юбки, позволяющим удерживать стекло его второй главной стороной на ней, причем указанная верхняя разделяющая форма способна брать стекло и выгружать его с гравитационной опоры. Всасывание действует так, чтобы верхняя разделяющая форма могла взять стекло и снять его с гравитационной опоры, а затем отойти от гравитационной опоры вместе со стеклом. Затем верхняя форма, удерживающая стекло на себе, позиционируется над другой опорой, после чего всасывание останавливается, чтобы верхняя форма могла опустить стекло на эту другую опору. Как уже пояснялось, эта другая опора может представлять собой саму особую охлаждающую опору или может быть предварительной опорой, предшествующей особой охлаждающей опоре. Эта предварительная опора может представлять собой нижнюю всасывающую форму или особую опору, отличную от особой охлаждающей опоры, она называется предварительной особой опорой. Верхняя разделяющая форма поддерживает стекло за его вторую главную сторону, что, в частности, позволяет первой главной стороне стекла не иметь контактов с любым твердым материалом, что благоприятно для выравнивания температуры этой первой главной сторона стекла в его периферийной зоне.

Ниже описывается вариант осуществления, в котором используется две камеры и особая охлаждающая опора, курсирующая между этими двумя камерами. В этом варианте осуществления средства отделения и передачи содержат камеру разделения, содержащую верхнюю разделяющую форму, снабженную всасывающим средством типа юбки, позволяющим удерживать стекло его второй главной стороной на ней. Гравитационная опора является подвижной в боковом направлении и может позиционироваться под верхней разделяющей формой, гравитационная опора и верхняя разделяющая форма способны сближаться друг с другом или удаляться друг от друга (в результате перемещения какой–то одной из них или обеих), чтобы верхняя разделяющая форма могла взять стекло, снимая его с гравитационной опоры, а затем могла отойти от последней, поднимаясь в камере разделения со стеклом; особая охлаждающая опора способна перемещаться в боковом направлении и может позиционироваться под верхней разделяющей формой или отходить от нее, и особая охлаждающая опора и верхняя разделяющая форма способны сближаться друг с другом или удаляться друг от друга (в результате перемещения какой–то одной из них или обеих), чтобы верхняя разделяющая форма могла опустить стекло на особую охлаждающую опору. Гравитационная опора, несущая стекло, позиционируется под верхней разделяющей формой, после чего стекло отделяется от гравитационной опоры посредством верхней разделяющей формы и удерживается верхней разделяющей формой в камере разделения при температуре ниже, чем температура стекла на гравитационной опоре в момент отделения, затем особая охлаждающая опора, являющаяся подвижной в боковом направлении и способной входить или выходить из камеры разделения, позиционируется под стеклом, и верхняя разделяющая форма опускает стекло на нее, после чего особая охлаждающая опора, несущая стекло, выходит из камеры разделения для продолжения охлаждения стекла.

Стекло на его гравитационной опоре проходит под камерой разделения. Затем верхняя разделяющая форма и гравитационная опора сближаются путем относительного перемещения по вертикали, и верхняя разделяющая форма берет стекло, отделяя его от гравитационной опоры, и поднимает его достаточно высоко в камере разделения, чтобы особая охлаждающая опора, теперь пустая, могла пройти под стеклом. Температура камеры разделения ниже, чем температура стекла в момент его захвата верхней разделяющей формой. В частности, температура камеры разделения может составлять от 540°C до 585°C. Всасывание, служащее для удерживания стекла его второй главной стороной на верхней разделяющей форме, способствует выравниванию температуры периферийной зоны первой главной стороны стекла. Таким образом, стекло удерживается в течение по меньшей мере 5, или по меньшей мере 6, или даже по меньшей мере 7 секунд. Затем верхняя разделяющая форма и особая охлаждающая опора сближаются в результате другого относительного вертикального перемещения, и верхняя разделяющая форма опускает стекло на особую охлаждающую опору, после чего верхняя разделяющая форма и особая охлаждающая опора снова отделяются друг от друга. Затем особая охлаждающая опора переносит стекло путем бокового перемещения в камеру охлаждения, температура в которой установлена на уровне ниже температуры в камере разделения, в частности, она может составлять от 400°C до 565°C. Затем верхняя разделяющая форма может взять следующее стекло. Затем разгрузочная опора входит в камеру охлаждения, проходит под стеклом и затем поднимается, чтобы взять его, и выходит из этой камеры для продолжения охлаждения. В этом варианте переход первой главной стороны стекла (в положении нижней стороны) к температуре ниже верхней однородной температуры может осуществиться на особой охлаждающей опоре, но предпочтительно он реализуется, когда стекло удерживается на верхней разделяющей форме, причем после этого стекло помещается на особую охлаждающую опору в критическом температурном диапазоне. На этой опоре стекло может охлаждаться довольно быстро, со средней скоростью от 0,8 до 2,5 °C/сек. Стекло может покинуть камеру охлаждения на разгрузочной опоре, когда его первая главная сторона все еще находится в критической температурном диапазоне, если разгрузочная опора является опорой особого типа. Разгрузочная опора берет стекло, когда оно предпочтительно находится при температуре от 520°C до 540°C.

Ниже описывается вариант осуществления, в котором используется три камеры с двумя особыми опорами, которые циркулируют между двумя камерами. В соответствии с этим вариантом, средства отделения и передачи содержат:

– камеру разделения, содержащую верхнюю разделяющую форму, снабженную всасывающим средством, в частности, типа рубашки, позволяющим удерживать стекло его второй главной стороной на ней,

– камеру передачи, содержащую верхнюю передающую форму, снабженную всасывающим средством, в частности, типа юбки, позволяющим удерживать стекло его второй главной стороной на ней,

– предварительную особую опору, способную поддерживать стекло без контакта с периферийной зоной его первой главной стороны.

Гравитационная опора является подвижной в боковом направлении и может позиционироваться под верхней разделяющей формой, гравитационная опора и верхняя разделяющая форма способны сближаться друг с другом или удаляться друг от друга (в результате перемещения какой–то одной из них или обеих), чтобы верхняя разделяющая форма могла взять стекло, снимая его с гравитационной опоры, а затем могла отойти от нее; предварительная особая опора является подвижной в боковом направлении и способна входить в камеру разделения и позиционироваться под верхней разделяющей формой, причем предварительная особая опора и верхняя разделяющая форма способны сближаться друг с другом или удаляться друг от друга, чтобы верхняя разделяющая форма могла опустить стекло на предварительную особую опору и затем могла отодвинуться от последней; предварительная особая опора может выходить из камеры разделения нагруженной стеклом и входить в камеру передачи (выход камеры разделения и вход камеры передачи обычно совпадают при одном и том же боковом перемещении) и позиционироваться под верхней передающей формой; предварительная особая опора и верхняя передающая форма способны сближаться друг с другом или удаляться друг от друга (в результате перемещения какой–то одной из них или обеих), чтобы верхняя передающая форма могла принять стекло, снимая его с предварительной особой опоры, и затем могла отойти от последней; особая охлаждающая опора является подвижной в боковом направлении и способна входить или выходить из камеры передачи и позиционироваться под верхней передающей формой или отводиться из этого положения, причем особая охлаждающая опора и верхняя передающая форма способны сближаться друг с другом или удаляться друг от друга, чтобы верхняя передающая форма могла опустить стекло на особую охлаждающую опору. В отличие от предыдущего случая, дополнительная камера, называемая камерой передачи, находится между камерой разделения и камерой охлаждения, а предварительная особая опора предшествует особой охлаждающей опоре и курсирует между камерой разделения и камерой передачи.

Гравитационная опора, несущая стекло, позиционируется под верхней разделяющей формой, после чего стекло отделяется от гравитационной опоры посредством верхней разделяющей формы и удерживается на верхней разделяющей форме в камере разделения при температуре ниже, чем температура стекла на гравитационной опоре в момент отделения, после чего предварительная особая опора, способная перемещаться в боковом направлении и способная входить или выходить из камеры разделения, позиционируется под стеклом, затем верхняя разделяющая форма опускает на нее стекло, после чего предварительная особая опора, несущая стекло, выходит из камеры разделения и входит в камеру передачи, оборудованную верхней передающей формой, причем температура в камере передачи ниже, чем температура в камере разделения, затем стекло отделяется от предварительной особой опоры с помощью верхней передающей формы, после чего особая опора, способная поддерживать стекло без контакта с периферийной зоной его первой главной стороны, называемая особой охлаждающей опорой, позиционируется под стеклом, и верхняя передающая форма опускает на нее стекло, затем особая охлаждающая опора, несущая стекло, выходит из камеры передачи для продолжения охлаждения стекла. Для продолжения охлаждения стекла особая охлаждающая опора, несущая стекло, может входить в камеру охлаждения, температура в которой установлена ниже температуры в камере передачи, причем камера охлаждения может находиться при температуре от 350°C до 520°C.

Сначала процесс протекает так же, как и в предыдущем случае (предыдущий случай: две камеры и особая охлаждающая опора) до момента выдачи стекла верхней разделяющей формой, поскольку для этого верхняя разделяющая форма и предварительная особая опора движутся навстречу друг другу путем относительного перемещения по вертикали, и верхняя разделяющая форма опускает стекло на предварительную особую опору, после чего верхняя разделяющая форма и предварительная особая опора снова отделяются. Затем предварительная особая опора перемещает стекло в боковом направлении в камеру передачи. Верхняя разделяющая форма может затем принять следующее стекло. В камере передачи верхняя передающая форма и предварительная особая опора движутся навстречу друг другу путем относительного перемещения по вертикали, и верхняя передающая форма берет стекло и поднимается, чтобы позволить пустой предварительной особой опоре вернуться в камеру разделения, чтобы получить следующее стекло. Особая охлаждающая опора (пустая на этой стадии) позиционируется под верхней передающей формой, после чего особая охлаждающая опора и верхняя передающая форма сближаются, и верхняя передающая форма опускает стекло на особую охлаждающую опору и затем поднимается, чтобы позволить особой охлаждающей опоре, несущей стекло, пройти в камеру охлаждения. Затем разгрузочная опора входит в камеру охлаждения, проходит под стеклом и поднимается, берет стекло и выводит его из этой камеры для продолжения охлаждения. В этом варианте переход первой главной стороны стекла (в положении нижней стороны) к температуре ниже верхней однородной температуры может иметь место, когда стекло находится на предварительной особой опоре, в камере разделения или в камере передачи, или он может быть реализован, когда стекло удерживается на верхней разделяющей форме, причем затем стекло помещается на предварительную особую опору, находясь в критическом температурном диапазоне. На этой опоре, а также на особой охлаждающей опоре стекло может охлаждаться относительно быстро, со средней скоростью от 0,8 до 2,5 °C/сек. Переход периферийной зоны к температуре ниже нижней однородной температуры может произойти в камере охлаждения. Стекло может также выходить из камеры охлаждения, находясь на разгрузочной опоре, когда его первая главная сторона еще находится в критическом температурном диапазоне, если разгрузочная опора является опорой типа особой опоры. Наличие трех камер позволяет менять температуру более плавно. Таким образом, камера разделения может находиться в интервале температур 550–590°C, камера передачи в интервале температур 500–560°C, и камера охлаждения в интервале температур 350–520°C, при условии, что температура в камере охлаждения ниже, чем температура в камере передачи, и что температура в камере передачи ниже, чем в камере разделения. Температура в камере разделения ниже температуры стекла в момент его приема верхней разделяющей формой. От момента отделения стекла от гравитационной опоры и по меньшей мере до выхода стекла из камеры охлаждения периферийная зона первой главной стороны стекла не контактирует ни с каким твердым материалом.

В варианте осуществления, описываемом ниже, используются три камеры с курсированием нижней всасывающей формы и курсированием особой опоры.

Эта система по существу идентична предыдущей, за одним исключением, что предварительная особая опора заменена нижней всасывающей формой, служащей в качестве предварительной опоры. Эта форма завершает гибку стекла в случае относительно сложных геометрических форм. Диапазон температур в камере по существу такой же, как в предыдущем случае. Однако, в этом варианте переход первой главной стороны стекла (в положении нижней поверхности) к температуре ниже верхней однородной температуры происходит после гибки на нижней всасывающей форме, в частности, когда стекло удерживается на верхней передающей форме. Затем стекло помещают на особую охлаждающую опору в критическом температурном диапазоне.

Согласно этому варианту, средства отделения и передачи содержат

– камеру разделения, содержащую верхнюю разделяющую форму, снабженную всасывающим средством, в частности, типа юбки, позволяющим удерживать стекло его второй главной стороной на ней,

– камеру передачи, содержащую верхнюю передающую форму, снабженную всасывающим средством, в частности, типа юбки, позволяющим удерживать стекло его второй главной стороной на ней,

– нижнюю форму для гибки путем всасывания, способную гнуть стекло путем подсасывания его первой главной стороны, называемую нижней всасывающей формой,

Гравитационная опора является подвижной в поперечном направлении и может позиционироваться под верхней разделяющей формой, причем гравитационная опора и верхняя разделяющая форма способны сближаться друг с другом или удаляться друг от друга, чтобы верхняя разделяющая форма могла принять стекло, снимая его с гравитационной опоры, а затем могла отойти от последней, причем нижняя всасывающая форма является подвижной в боковом направлении и способна входить в камеру разделения и позиционироваться под верхней разделяющей формой, причем нижняя всасывающая форма и верхняя разделяющая форма способны сближаться друг с другом или удаляться друг от друга, чтобы верхняя разделяющая форма могла опустить стекло и прижать его к нижней всасывающей форме, а затем могла отойти от нее; нижняя всасывающая форма способна выходить из камеры разделения нагруженной стеклом и затем входить в камеру передачи (выход камеры разделения и вход камеры передачи обычно совпадают при одном и том же боковом перемещении) и позиционироваться под верхней передающей формой; нижняя всасывающая форма и верхняя передающая форма способны сближаться друг с другом или удаляться друг от друга (в результате движения какой–то одной из них или обеих), чтобы верхняя передающая форма могла принять стекло, снимая его с нижней всасывающей формы, а затем могла отойти от последней, причем особая охлаждающая опора является подвижной в боковом направлении и способна входить или выходить из камеры передачи и позиционироваться под верхней передающей формой или удаляться из этого положения, причем особая охлаждающая опора и верхняя передающая форма способны сближаться друг с другом или удаляться друг от друга (в результате движения какой–то одной из них или обеих), чтобы верхняя передающая форма могла опустить стекло на особую охлаждающую опору.

Гравитационная опора, несущая стекло, позиционируется под верхней разделяющей формой, после чего стекло отделяется от гравитационной опоры посредством верхней разделяющей формы и удерживается на ней в камере разделения при более низкой температуре, чем температура стекла на гравитационной опоре в момент отделения, после чего нижняя форма для гибки посредством всасывания, способная гнуть стекло путем подсасывания его первой главной стороны, называемая нижней всасывающей формой, подвижная в боковом направлении и способная входить и выходить из камеры разделения, позиционируется под стеклом, после чего верхняя разделяющая форма выдает на нее стекло, затем нижняя всасывающая форма, несущая стекло, выходит из камеры разделения и входит в камеру передачи, причем температура камеры передачи ниже, чем температура камеры разделения, и причем стекло гнется на нижней всасывающей форме в камере разделения и/или в камере передачи, затем стекло отделяется от нижней всасывающей формы посредством верхней передающей формы, после чего особая охлаждающая опора позиционируется под стеклом, и верхняя передающая форма опускает на нее стекло, затем особая охлаждающая опора, несущая стекло, выходит из камеры передачи для продолжения охлаждения стекла. Для продолжения охлаждения стекла особая охлаждающая опора, несущая стекло, может входить в камеру охлаждения, в которой установлена температура ниже, чем температура в камере передачи, причем камера охлаждения может находиться при температуре от 350°C до 520°C.

В контексте настоящего изобретения используется так называемая особая опора, не контактирующая с периферийной зоной первой главной стороны стекла в по меньшей мере части критического температурного диапазона. Можно предусмотреть различные типы особой опоры.

В одном варианте осуществления особая опора вступает в контакт с первой главной стороной стекла посредством нескольких контактных зон, касающихся стекла только в определенной выше "контактной полосе". Таким образом, опорная поверхность особой опоры, контактирующая со стеклом, является дискретной.

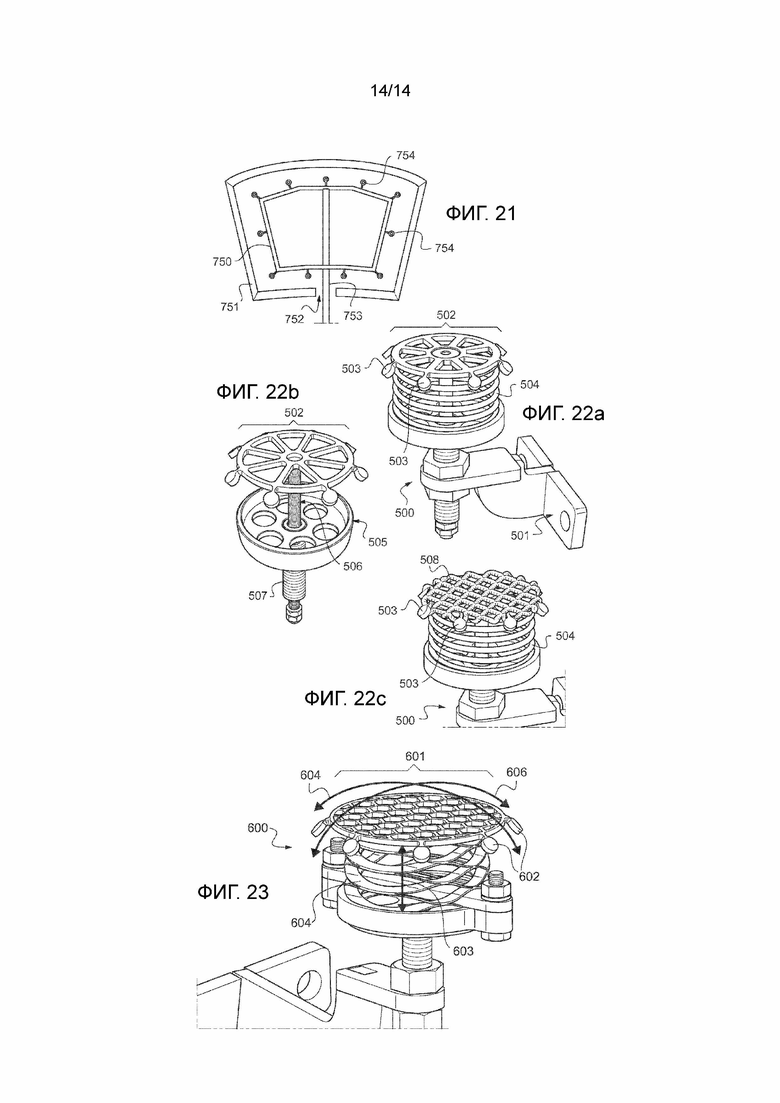

Каждая контактная зона предпочтительно имеет на своей поверхности жаростойкий волокнистый материал, хорошо известный специалисту в данной области, для снижения риска оставления инструментом следов на горячем стекле. Этот волокнистый материал может представлять собой ткань, или войлок, или трикотаж, в частности, "закаленный вязаный материал", обычно предназначенный для покрытия периферийных колец, поддерживающих остекление во время закалки, его преимуществом является его ажурная структура. Он содержит жаростойкие волокна и имеет высокую степень открытой пористости, что придает ему теплоизолирующую способность. Такая особая опора может содержать от 4 до 300 контактных зон. Чем больше число контактных зон, тем меньше площадь контакта каждой зоны. Суммарная площадь всех контактных зон может составлять от 0,2% до 5% площади первой главной стороны стеклянного листа в его нижнем положении. Площадь контакта каждой контактной зоны может составлять от 50 мм2 до 5500 мм2, предпочтительно от 500 мм2 до 4000 мм2. Особая опора предпочтительно содержит от 4 до 20 или от 6 до 20 контактных зон, каждая относительно большой площади, то есть площади в интервале от 500 мм2 до 4000 мм2.

Особая опора этого типа может иметь фиксированную геометрию, идеально дополняющую геометрию первой главной стороны стекла, с которой она должна контактировать. Опора этого типа может иметь, например, зубчатые линии опоры.

Такая особая опора может также иметь контактные зоны, соединенные с опорными элементами, содержащими средства перемещения контактной зоны под действием весом стекла в момент его приема опорой, изменяющие ориентацию контактной зоны стекла и/или амортизирующие прием стекла опорой. В частности:

– опорный элемент может содержать пружину, амортизирующую прием стекла при его выдаче верхней формой; смещение контактной зоны может быть направлено по оси пружины, и опорный элемент в таком случае имеет только амортизирующую функцию; однако, пружина не обязательно должна направляться по оси и может смещаться в боковом направлении, в этом случае контактная зона автоматически ориентируется в контакте со стеклом, чтобы лучше соответствовать ему;

– опорный элемент может содержать несколько частей, каждая из которых заканчивается контактной зоной, причем указанные части взаимосвязаны и могут ориентироваться вокруг шарнира; так, когда контактная зона одной части опускается после ее контакта со стеклом, другая часть этого же опорного элемента поднимается, поворачиваясь вокруг шарнира до тех пор, пока она не придет в контакт со стеклом; таким образом, разные контактные зоны опорного элемента ориентируются автоматически в результате уравновешивания веса стекла вокруг их шарнира; пружина может толкать разные части опорного элемента вверх, а также амортизировать прием стекла.

Согласно этому варианту осуществления, в котором используется особая опора, касающаяся стекла только в "контактной полосе", определенной выше, одной характеристикой устройства является то, что верхняя форма, способная воздействовать на стекло (брать стекло или опускать его) выше этой особой опоры, имеет поверхность контакта со стеклом, выходящую более чем на 30 мм наружу контактных зон особой охлаждающей опоры.

Согласно другому варианту осуществления, особая опора представляет собой наклонную периферийную дорожку: стекло опускается по типу консоли посредством нижнего края его краевой поверхности (как нижнее ребро его кромки) на дорожку без контакта с нижней стороной стекла; считается, что стекло, таким образом, поддерживается снизу, но без контакта с его нижней стороной и вне периферийной зоны. Эта опора образует сплошную опорную поверхность для контакта со стеклом.

Система принудительной конвекции может ускорить охлаждении в камере охлаждения и/или камере передачи, если таковая имеется; конвективная система этого типа может быть соединена с опорой или установлена в одной из этих камер. Так, система конвективного охлаждения обычно может оборудоваться на особой охлаждающей опоре, особой предварительной опоре или особой разгрузочной опоре. Система конвективного охлаждения может быть установлена в камере передачи, камере охлаждения и на конечном устройстве, ответственном за транспортировку стекла к зоне охлаждения.

Перемещение стекла между камерой охлаждения и конечной зоной разгрузки, где стекло затвердело и достаточно охладилось для хранения и манипуляций операторами, можно осуществить разными способами. В частности, разгрузочная опора, в частности, управляемая роботом, может поступать под стекло, подниматься, чтобы принять стекло, и затем выводить стекло из камеры охлаждения. Затем она может опустить его на конвейер, проводящий стекло в более холодную разгрузочную зону. Затем робот возвращается с этой же разгрузочной опорой, чтобы забрать следующее стекло в камеру охлаждения. Таким образом, способ позволяет обойтись единственной разгрузочной опорой, соединенной с роботом, что позволяет избежать большого числа операций соединения и расцепления опоры и робота. Учитывая, что в момент, когда стекло берется разгрузочной опорой, оно находится при температуре, близкой или выше нижней однородной температуры, разгрузочная опора предпочтительно является опорой "особого" типа (называемая "особой разгрузочной опорой"), имеющей множество контактных зон для контакта с центральной зоной первой главной стороны стекла. Как особая охлаждающая опора, так и особая разгрузочная опора предпочтительно являются опорами типа, имеющего множество зон контакта с центральной зоной первой главной стороны стекла. Таким образом, обе они могут вступать в контакт исключительно в одной и той же полосе поверхности первой главной стороны стекла, называемой "контактной полосой" и уже определенной выше. Это становится возможным благодаря тому, что контактные зоны этих двух опор являются дискретными и могут, таким образом, пересекаться, в момент передачи стекла от особой охлаждающей опоры на особую разгрузочную опору, подобно зубьям двух гребней. Действительно, предпочтительно избегать контакта со стеклом в его центральной зона, находящейся на расстоянии более 200 мм, предпочтительно более 170 мм и предпочтительно более 150 мм от края, так как в процессе согласно изобретению стекло является более горячим в центральной зоне, чем на периферии, и, следовательно, более чувствительным к следам в центральной зоне. Кроме того, эта контактная полоса находится достаточно далеко от центра, чтобы кривизна стекла хорошо сохранялась, без провала в периферийной зоне. Согласно этому варианту осуществления, и разгрузочная опора, и особая охлаждающая опора содержат опорные элементы, содержащие контактные зоны, которые вступают в контакт со стеклом исключительно в контактной полосе между внешней границей и внутренней границей, причем внешняя граница полосы находится на расстоянии по меньшей мере 50 мм, предпочтительно по меньшей мере 60 мм и предпочтительно по меньшей мере 70 мм от края стекла, а внутренняя граница полосы находится на расстоянии не более 200 мм, предпочтительно не более 170 мм и предпочтительно не более 150 мм от края стекла, при этом контактные зоны разгрузочной опоры и особой охлаждающей опоры по меньшей мере частично пересекаются в контактной полосе в момент загрузки стекла на разгрузочную опору. Таким образм, контактные зоны особой охлаждающей опоры и разгрузочной опоры могут вступать в контакт со стеклом исключительно в контактной полосе, по существу параллельной краю стекла, причем указанная контактная полоса имеет ширину не более 150 мм, или не более 100 мм, или же не более 80 мм, и контактные зоны разгрузочной опоры и особой охлаждающей опоры по меньшей мере частично пересекаются в контактной полосе в момент помещения стекла на разгрузочную опору. В частности, во время передачи стекла предпочтительно имеется, если смотреть сверху в проекции, ортогональной горизонтальной плоскости, по меньшей мере один опорный элемент охлаждающей опоры, пересекающийся с касательной к внешним краям обеих контактных зон пары соседних опорных элементов разгрузочной опоры, причем это пересечение имеет место между двумя соседними опорными элементами разгрузочной опоры. Эта ситуация обычно возникает для по меньшей мере 2 разных опорных элементов охлаждающей опоры, или для по меньшей мере 3, или по меньшей мере 4, или по меньшей мере 5, или же по меньшей мере 6 разных опорных элементов охлаждающей опоры. Это свойство отражает тот факт, что контактные зоны двух опор пересекаются в узкой контактной полосе параллельно краю стекла в момент передачи стекла. Пересечение может затрагивать контактную зону охлаждающей опоры или любую часть опорного элемента охлаждающей опоры, между контактной зоной и рамой охлаждающей опоры.

Если смотреть сверху в проекции, ортогональной горизонтальной плоскости, во время передачи стекла может иметься по меньшей мере одна пара соседних опорных элементов одной из двух опор (охлаждающей или разгрузочной), называемой первой опорой, такая что участок прямой линии, проходящий через центр их контактной зоны, пересекается с опорным элементом другой опоры, в частности, ее контактной зоной, при этом пересечение происходит между двумя соседними опорными элементами (образующими пару) первой опоры. Эта ситуация может возникнуть для по меньшей мере 2, или по меньшей мере 3, или по меньшей мере 4, или же по меньшей мере 5 разных пар соседних опорных элементов одной из опор, причем подразумевается, что один опорный элемент может быть частью двух разных пар. Это свойство также отражает тот факт, что контактные зоны двух опор пересекаются в узкой контактной полосе, параллельной краю стекла, в момент передачи стекла. Пересечение может относиться к контактной зоне или любой части опорного элемента другой опоры. В виде сверху центр контактной зоны является центром масс ортогональной проекции контактной зоны на горизонтальную плоскость. Этот центр масс называется также геометрическим центром, или барицентром проекции зоны и может быть назван "центроидом" или, по–английски, "geometric center". Он представляет собой точку на поверхности проекции зоны, соответствующую центру масс бесконечно тонкого объекта такой же формы и однородной плотности.

В способе согласно изобретению скорость охлаждения стекла в целом обычно только повышается между отделением стекла от гравитационной опоры и его выходом из камеры охлаждения. В камере разделения средняя скорость охлаждения стекла обычно составляет от 0,5 до 1,2 °C/сек. В камере охлаждения средняя скорость охлаждения стекла обычно составляет от 0,8 до 2,5 °C/сек. В камере передачи, если таковая имеется, средняя скорость охлаждения стекла обычно составляет от 0,8 до 2,5 °C/сек.

Средняя скорость охлаждения в камере (камере разделения, передачи или охлаждения) рассчитывается из разности температур стекла между моментом, когда оно входит в камеру, и моментом, когда оно выходит из камеры, деленной на время, проведенное в камере.

Стекло, охлажденное быстрее, еще раз выходит из камеры охлаждения, обычно со скоростью от 2 до 5 °C/сек по меньшей мере до тех пор, пока оно не достигнет температуры 400°C.

В способе согласно изобретению продолжительность цикла обычно составляет от 10 до 60 секунд, причем продолжительность цикла означает время, прошедшее между прохождением двух стекол через одну точку процесса на той же его стадии.

Изобретение обеспечивает изготовление изогнутого стеклянного листа, максимальное растягивающее напряжение в котором меньше 4 МПа и даже менее 3 МПа, а краевое сжимающее напряжение больше 8 МПа. Переход от зоны сжатия к зоне растяжения обычно находится на расстояние 1–5 миллиметров от края. Максимальное растягивающее напряжение обычно находится на расстоянии от 5 до 40 миллиметров от края, в частности, от 15 до 40 миллиметров. Этот лист находится в нижнем положении в пакете листов, которые подверглись способу согласно изобретению. Поверхность этого листа (первая главная сторона) в нижнем положении в указанном пакете обычно является выпуклой. Этот лист можно использовать в многослойном остеклении, при этом сторона, находившая в нижнем положении в процессе согласно изобретению, образует сторону 1 остекления. Таким образом, она находится на выпуклой стороне остекления.

Изобретение относится к получению многослойного остекления путем соединения двух листов стекла, причем толщина одного из них составляет от 1,4 до 3,15 мм, а толщина другого составляет от 0,5 до 3,15 мм. В случае, когда листы имеют разную толщину, сторона 1 многослойного остекления является стороной самого толстого листа.

На каждый стеклянный лист перед гибкой можно нанести покрытие одним или более слоями эмали или одним или более тонкими слоями солнцезащитного типа (low–e), проводящими слоями или другими слоями, обычно применяющимися в остеклении автомобилей.

Гнутое стекло, полученное в соответствии с изобретением, более конкретно относится к производству остекления, в частности, многослойного, типа лобового стекла или стекла в крыше для дорожного транспортного средства. Площадь одной из его главных сторон обычно превышает 0,5 м2, в частности, составляет от 0,5 до 4 м2. Если в центральную часть стекла поместить воображаемый круг диаметр по меньшей мене 100 мм или по меньшей мере 200 мм, и даже по меньшей мере 300 мм, обычно все его точки находятся дальше 200 мм от любого края стекла, что характеризует определенную величину стекла. Обычно стекло имеет четыре кромки (называемые также полосами), причем расстояние между двумя противоположными кромками обычно составляет более 500 мм, чаще, более 600 мм и еще чаще более 900 мм.

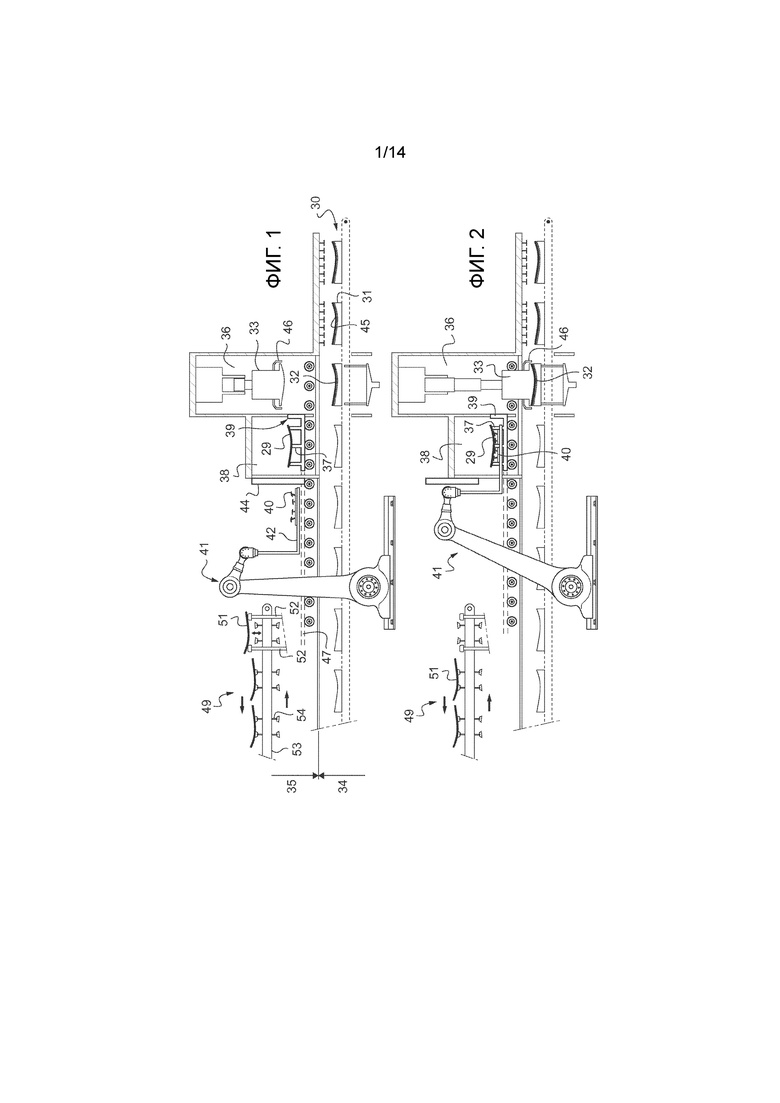

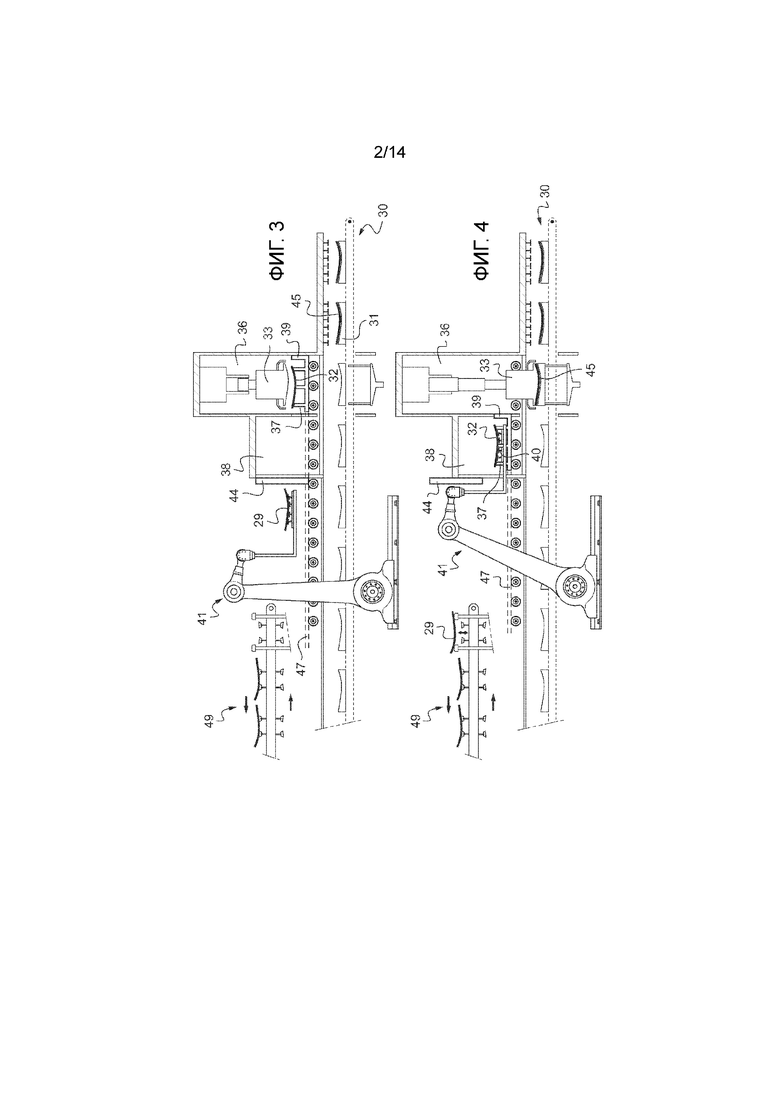

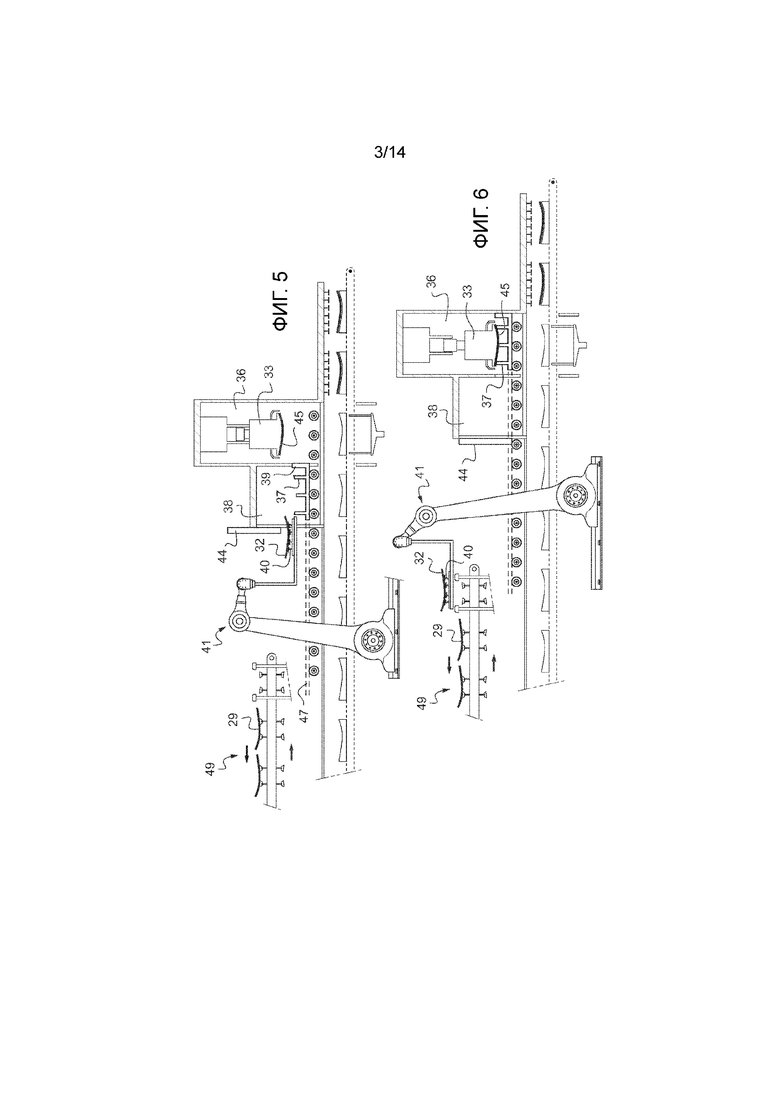

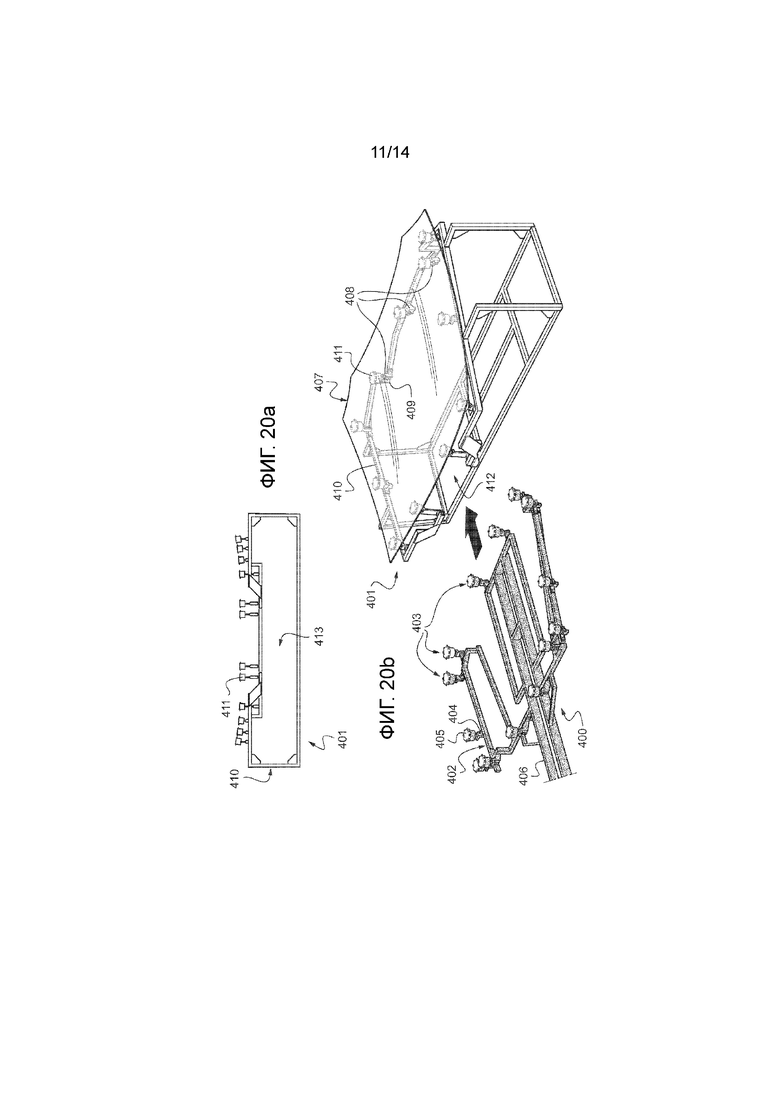

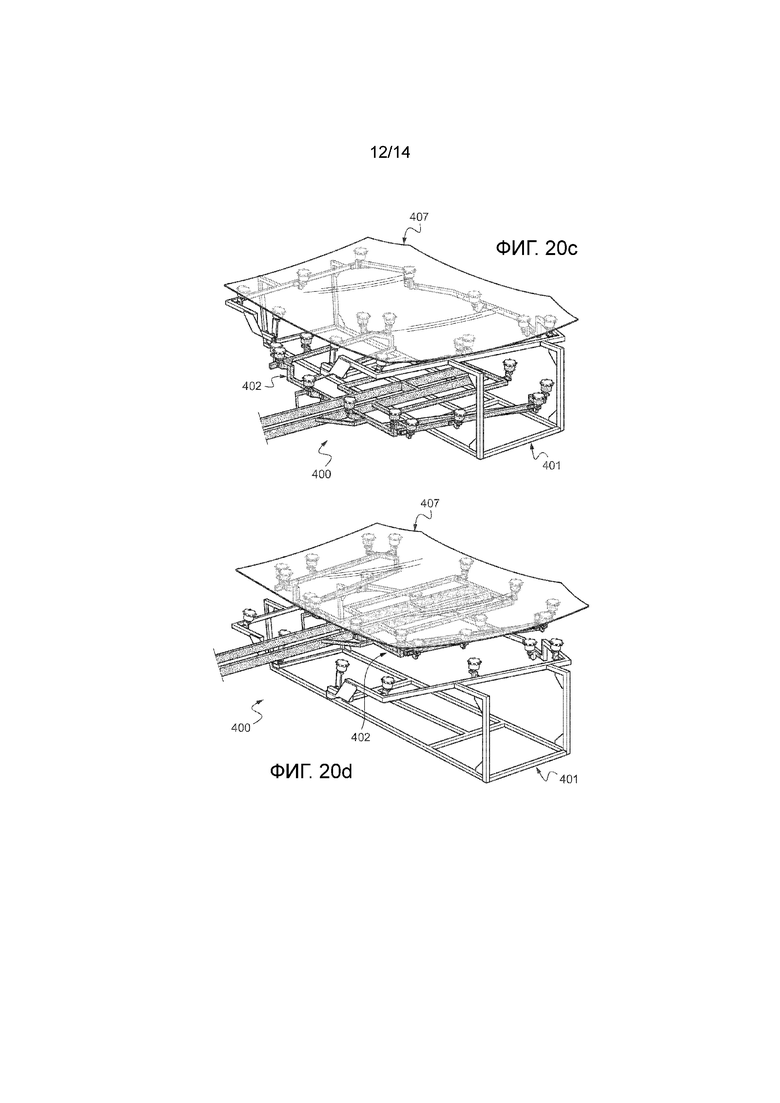

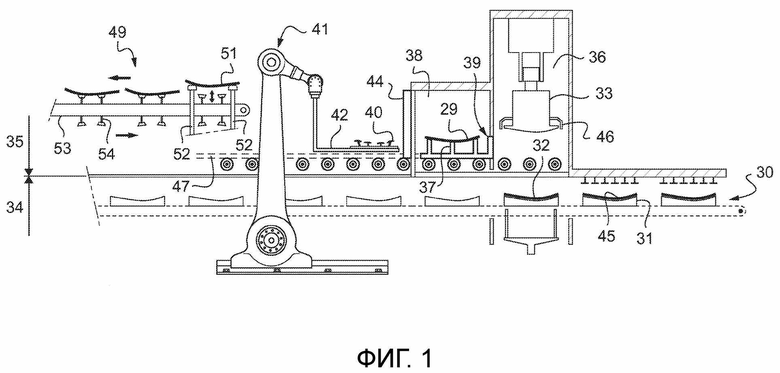

Фигуры 1–6 показывают устройство согласно изобретению на разных стадиях обработки стекол, движущихся друг за другом. При этом стекло гнется только под действием силы тяжести. На фигуре 1 стекло проводится сплава налево и подвергается гравитационной гибке. Устройство содержит ряд 30 гравитационных опор 31, каждая из которых несет стекло 32. Этот ряд движется на нижнем уровне 34 устройства в туннельную печь, нагретую до температуры пластической деформации стекла. По мере продвижения стекло провисает под собственным весом, чтобы в итоге принять форму дорожки гравитационной опоры 31 под периферией первой главной стороны стекла. Каждая опора, несущая стекло, поступает под подвижную по вертикали верхнюю форму 33, которая способна переходить с верхнего уровня 35 на нижний уровень 34 и наоборот. Эта верхняя форма 33 находится в камере разделения 36, атмосфера которой находится при температуре 540–580°C. Верхняя форма 33 вступает в контакт со стеклом только на периферии его второй главной стороны. Контактная дорожка этой верхней формы 33 имеет геометрическую форму, комплементарную форме гравитационных опор 31. Верхняя форма 33 может принимать стекло на нижнем уровне 34 путем всасывания благодаря окружающей ее юбке 46. На верхнем уровне 35 находится особая охлаждающая опора 37, подвижная в боковом направлении, курсирующая между позицией под верхней формой 33 в камере 36 и камерой охлаждения 38, нагретой до температуры 400°C–565°C. Цепная система 47 позволяет поперечное перемещение особой охлаждающей опоры между камерами 36 и 38. На конструкции, несущей особую охлаждающую опору, может быть предусмотрена дверь 39, которая, таким образом, движется вместе с опорой. Эта дверь закрывает перемычку между камерами 36 и 38, когда особая охлаждающая опора находится в камере 38. Как можно видеть на фигуре, когда дверь находится в камере 36, она находится напротив правой перемычки камеры 36. Подвижную по вертикали дверь можно предусмотреть не на опоре 37, а установить на уровне стенки, разделяющей камеры 36 и 38 и, если предусмотреть направляющую и систему подъема и опускания, она будет обеспечивать необходимую функцию изоляции между камерами 36 и 38. Стекло может выгружаться с особой опоры 37 посредством разгрузочной опоры 40, переносимой рычагом 42 робота 41. Для этого разгрузочная опора 40 позиционируется под стеклом, которое еще находится на особой опоре 37, поднимается и принимает стекло во время подъема, после чего она выходит из камеры 38 вместе со стеклом. Затем робот 41 увлекает разгрузочную опору 40, несущую стекло, к конечному устройству 49, предназначенному для приема стекла, чтобы провести его в зону охлаждения, позволяющую разгрузку и хранение стекла. Особая охлаждающая опора 37 является опорой типа, показанного на фигуре 20a позицией 401. Разгрузочная опора 40 является опорой типа, показанного на фигуре 20b позицией 400. На фигуре 1 стекло 32 поступает под верхнюю форму 33, затем движение ряда останавливается. Робот уже заранее выгрузил стекло 51 на конечное устройство, более точно, на четыре подвижные по вертикали перекладины 52. Конвейер 53 движется между перекладинами 52. Этот конвейер передвигает опорные элементы 54 (например, присосы), способные принимать стекло, когда перекладины 52 опускаются. Затем стекло опирается на опорные элементы 54 и проводится по конвейеру 53 к зоне охлаждения, в которой оно выгружается и затем хранится. Для простоты представления на других фигурах 2–6 устройство 49 не показано. На фигуре 2 показана стадия, следующая за стадией, показанной на фигуре 1. На фигуре 2 верхняя форма 33 опускается до стекла 32, чтобы принять его. В это время робот 41 подводит разгрузочную опору 40 под особую охлаждающую опору 37 и затем поднимает ее, чтобы взять предыдущее стекло 29. Форма 33 поднимается вместе со стеклом 32, после чего пустая особая охлаждающая опора 37 проходит из камеры 38 в камеру 36. Верхняя форма 33 снижается, опускает стекло 32 на особую охлаждающую опору 37 и снова поднимается (фигура 3). Одновременно ряд 30 гравитационных опор 31 продвинулся на один шаг влево, тем самым подводя следующее стекло 45 под верхнюю форму 33. За это время предыдущее стекло 29 покидает камеру 38, и робот 41 помещает его на конвейер 49 для продолжения охлаждения. Опора 37, несущая стекло 32, входит затем в камеру 38. Параллельно с этим другое стекло 45 принимается верхней формой 33, которая опускается на нижний уровень 34 до ряда гравитационных опор 30. Дверь 44 поднимается, и робот 41 захватывает разгрузочную опору 40 и подводит ее под особую охлаждающую опору 37 (фигура 4). Робот поднимает разгрузочную опору 40, чтобы она взяла стекло 32. Параллельно с этим верхняя форма 33 поднимается со стеклом 45 в камеру 36 (фигура 5). Затем робот выводит опору 40, несущую стекло 32, из камеры 38, после чего дверь 44 снова опускается. Параллельно с этим особая охлаждающая опора 37 прошла из камеры 38 в камеру 36, и форма 33 снизилась, чтобы выдать стекло 45 на опору 37 (фигура 6). Затем робот помещает стекло 32 на устройство 49, которое затем проводит его к зоне конечного охлаждения. После этого стекло 45 подвергается той же обработке, какой подвергалось стекло 32. Выравнивание температуры периферийной зоны первой главной стороны стекла начинается с момента отделения стекла от гибочной опоры 31. После этого периферийная зона первой главной стороны стекла свободна от всяких контактов, а стекло удерживается верхней формой 33, а затем поддерживается особой охлаждающей опорой 37, а затем разгрузочной опорой 40.

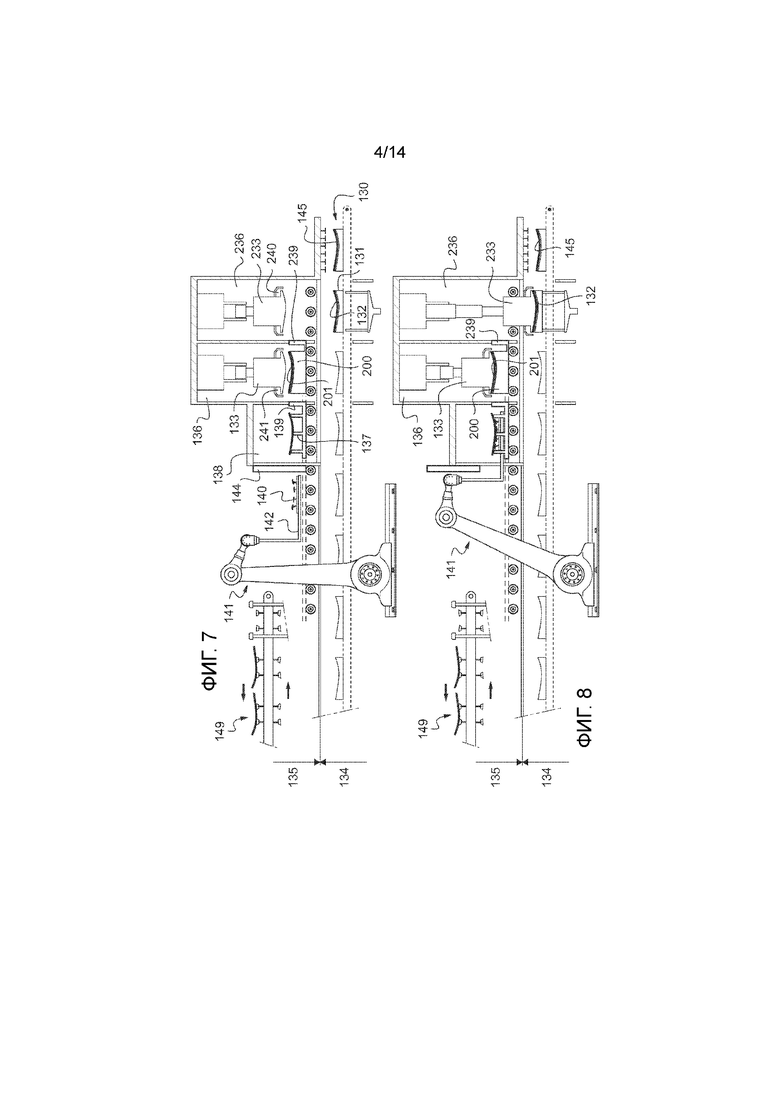

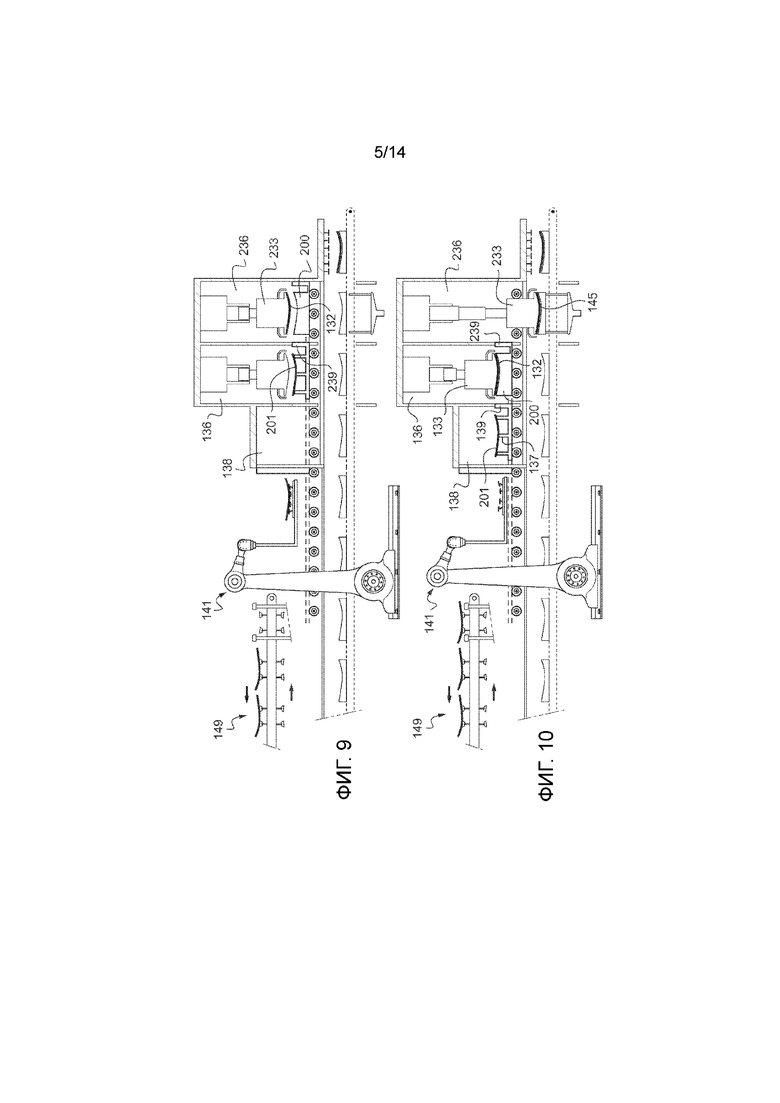

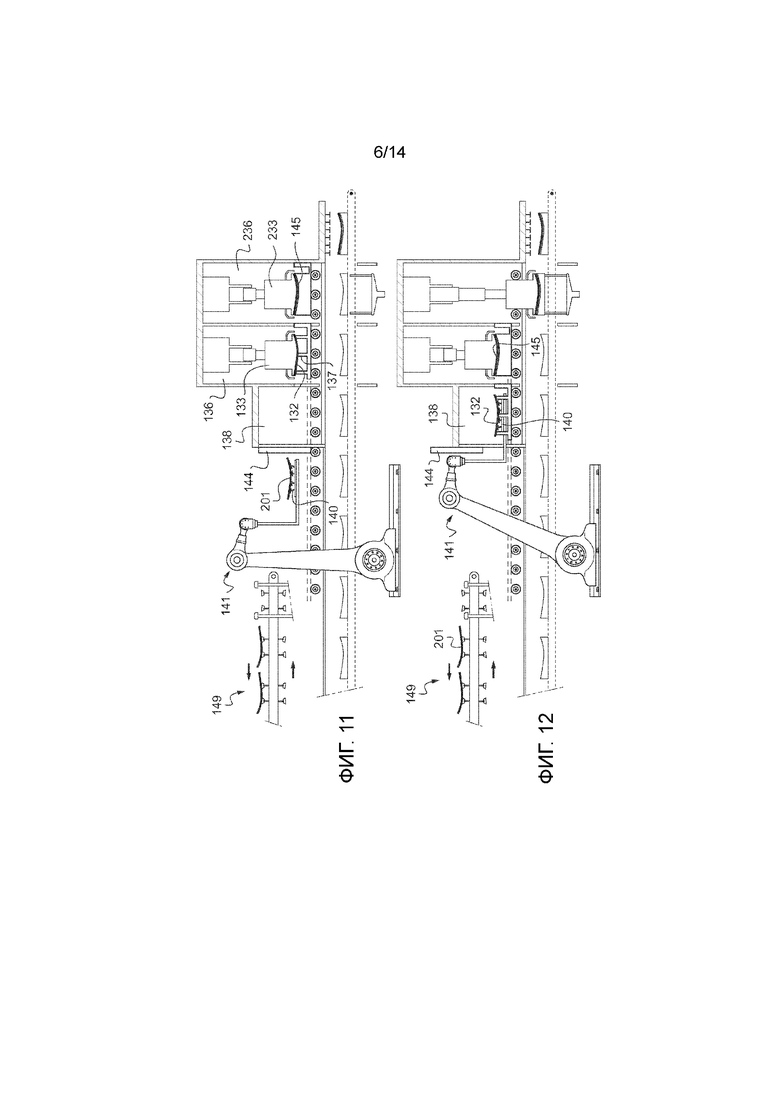

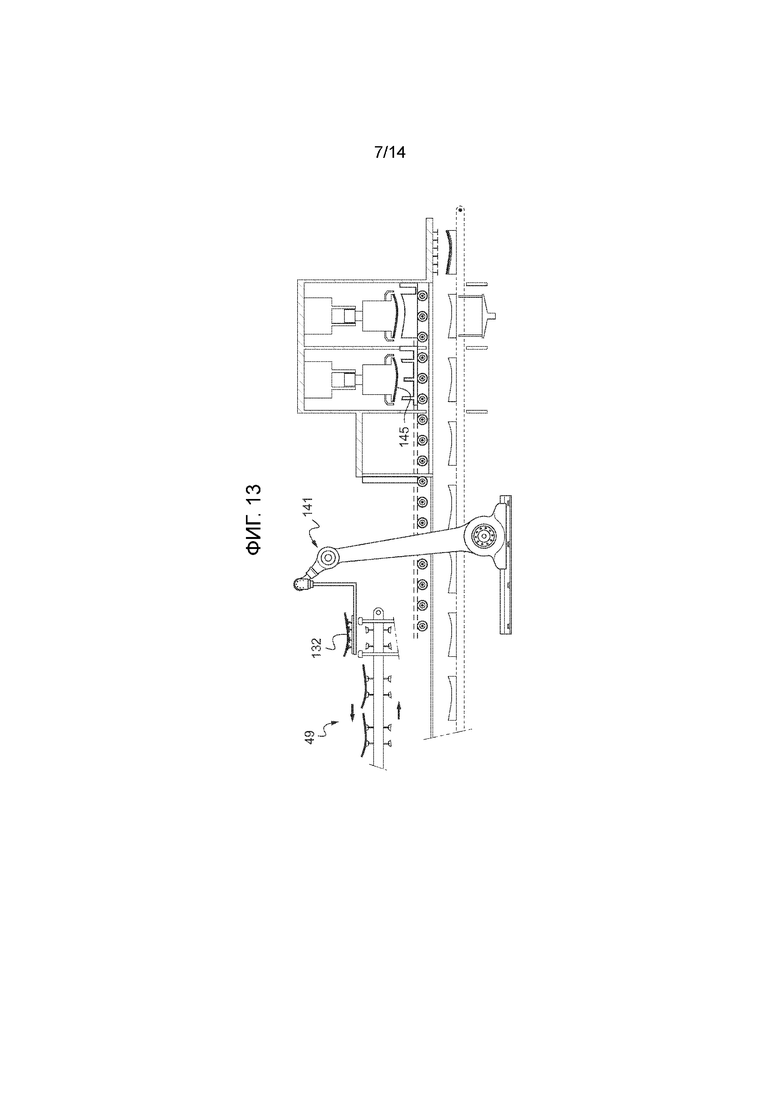

Фигуры 7–13 показывают способ и устройство согласно изобретению на разных стадиях обработки стекла, подаваемого один за другим. По сравнению с предыдущим устройством, показанным на фигурах 1–6, стекло подвергается стадии гибки путем всасывания между гравитационной гибкой на гравитационной опоре и помещением на особую охлаждающую опору. Ниже описываются операции над стеклом в контексте этого варианта.

Устройство содержит ряд 130 гравитационных опор 131, каждая из которых несет стекло. Этот ряд движется на нижнем уровне 134 устройства в туннельной печи, нагретой до температуры пластической деформации стекла. Во время этого продвижения (на фигурах справа налево) стекло провисает под собственным весом, принимая в итоге форму дорожки гравитационной опоры 131 под периферией первой главной стороны стекла. Наконец, каждая опора поступает под подвижную по вертикали верхнюю форму 233, которая способна переходить с верхнего уровня 135 на нижний уровень 134 и наоборот. Эта верхняя форма 233 находится в камере разделения 236, атмосфера которой находится при температуре 550–590°C. Контактная дорожка этой верхней формы 233 имеет геометрическую форму, комплементарную форме всасывающей формы 200. Верхняя форма 233 может принимать стекло на нижнем уровне 134 путем всасывания благодаря окружающей ее юбке 240. На верхнем уровне 135 находится нижняя всасывающая форма 200, поверхность 201 контакта которой со стеклом является сплошной и содержит отверстия, чтобы обеспечить вакуум первой главной стороне стекла в нижнем положении. Форма 200 курсирует между позицией под верхней формой 233 в камере 236 и соседней камерой охлаждения 238, нагретой до температуры 500°C–560°C. Камера 136 содержит подвижную по вертикали верхнюю форму 133, способную принимать стекло благодаря юбке 241. На верхнем уровне 135 находится также подвижная в боковом направлении особая охлаждающая опора 137, курсирующая между положением под верхней формой 133 в камере 136 и положением в камере охлаждения 138, температура в которой составляет от 350°C до 520°C. На конструкции, несущей особую охлаждающую опору 137, может быть предусмотрена дверь 139, которая, таким образом, движется вместе с опорой. Эта дверь закрывает разделение между камерами 136 и 138, когда особая охлаждающая опора находится в камере 138. Таким образом, дверь 239 закрывает перемычку между камерами 136 и 236, когда нижняя всасывающая форма 200 находится в камере 136. Опора 137 и форма 200 движутся 200 одновременно поступательно и без изменения разделяющего их расстояния, поскольку они прикреплены друг к другу. Стекло выгружается с особой охлаждающей опоры 137 посредством разгрузочной опоры 140, удерживаемой рычагом 142 робота 141. Особая охлаждающая опора 137 является опорой типа, показанного на фигуре 20a позицией 401. Разгрузочная опора 140 является опорой типа, показанного на фигуре 20b позицией 400.

На фигуре 7 стекло 132 поступает под верхнюю форму 233, и тогда ряд 130 останавливается. Верхняя форма 233 снижается до стекла 132, чтобы принять его (фигура 8). Эта форма поднимается вместе со стеклом, после чего пустая (без стекла) нижняя всасывающая форма 200 проходит из камеры 136 в камеру 236, аналогично, особая охлаждающая опора 137 проходит пустой из камеры 138 в камеру 136 (фигура 9). Верхняя форма 233 опускается вместе со стеклом и затем легко прижимает по его периферии, чтобы изолировать периферию стекла между стеклом и формой 200, с одной стороны, и между разными листами пакета. Всасывание посредством рубашки формы 233 останавливается одновременно с этим прижатием. Всасывание нижней всасывающей формой запускается, когда это легкое прижатие уже началось. Затем стекло гнется на нижней всасывающей форме, и все листы пакета подвергаются гибке одновременно за счет давления, оказываемого на периферии, при этом вакуум сообщается от одного листа к другому. Форма 233 снова поднимается, оставляя стекло на форме 200. Форма 200, несущая стекло 132, входит в камеру 136 под верхней формой 133. Всасывание, осуществляемое формой 200, прекращается, когда гибка завершается, что обычно происходит в камере 236 как раз перед подъемом верхней формы 233. Между тем ряд 130 гравитационных опор 131 продвинулся на один шаг влево, приводя, таким образом, стекло 145 под верхнюю форму 233. Верхняя форма 133 опускается (фигура 10), чтобы принять стекло 132, и поднимается вместе с ним. Параллельно с этим верхняя форма 233 также опускается, чтобы взять следующее стекло 145. Опора 137 проходит пустой из камеры 138 в камеру 136, а форма 200 проходит одновременно из камеры 136 в камеру 236. Верхняя форма 133 опускает стекло 132 на особую охлаждающую опору 137, и верхняя форма 233 снижается, придавливая стекло 145 к форме 200 (фигура 11), как уже было описано для стекла 132 (обработка стекла 145, которая идентична обработке стекла 132, подробнее не описывается). Опора 137, несущая стекло 132, входит в камеру 138. Дверь 144 поднимается, и робот 141 размещает разгрузочную опору 140 под особой охлаждающей опорой 137 (фигура 12). Затем робот заставляет разгрузочную опору 140 подниматься, чтобы она могла взять стекло 132. После этого робот выводит разгрузочную опору 140, несущую стекло 132, из камеры 138, и дверь 144 снова опускается. Затем робот помещает стекло 132 на конечное устройство 49, идентичное устройству, уже описанному в связи с фигурами 1–6, для продолжения охлаждения (фигура 13).

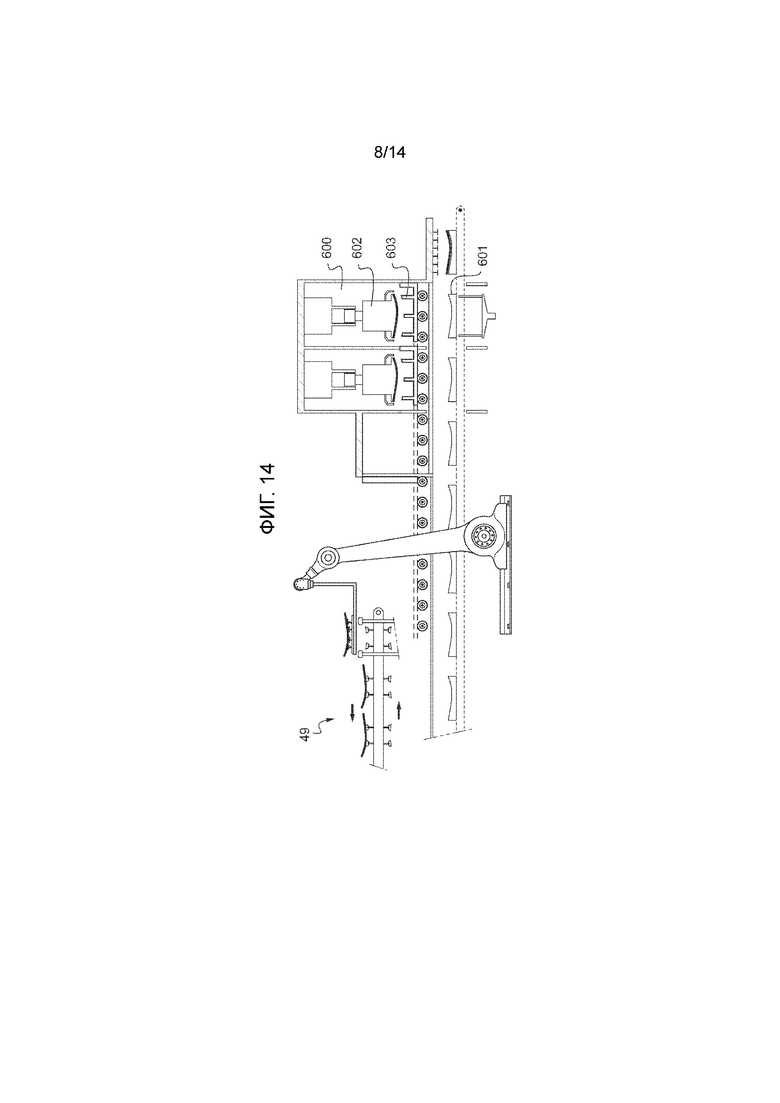

Фигура 14 показывает устройство, идентичное устройству с фигур 7–13, за исключением того, что нижняя всасывающая форма заменена предварительной особой опорой 603. Перемещения различных элементов этого устройства от гравитационной опоры 601 до конечного устройства 49 идентичны описанным на фигурах 7–13,. Однако здесь стекло принимает свою окончательную форму на его гравитационной опоре 601 под камерой разделения 600. Другое отличие от системы с фигур 7–13 состоит в том, что стекло не сдавливается слегка по периферии между формой 602 и предварительной особой опорой 603. Стекло просто опускается формой 602 на опору 603.

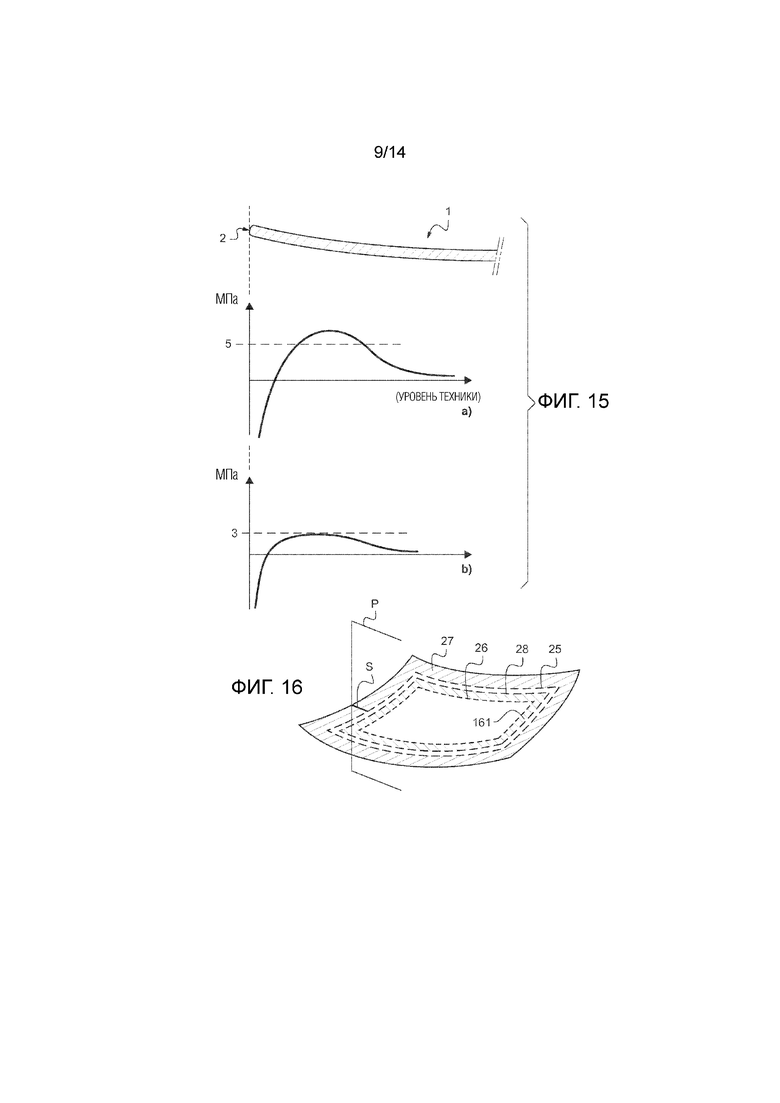

На фигуре 15 показано изменение напряжений на краях стеклянного листа 1 при удалении от края 2 к центру листа: a) для листа, традиционно получаемого в соответствии с уровнем техники, и b) для листа, получаемого в соответствии с настоящим изобретением. По оси абсцисс отложено расстояние от края, а по оси ординат напряжения на стекле. Напряжения ниже оси абсцисс являются напряжениями сжатия. Напряжения, отложенные выше оси абсцисс, представляют собой растягивающие напряжения. Согласно уровню техники (фиг. 15a), растягивающие напряжения обычно превышают 5 МПа, что является высоким. Согласно изобретение, максимальное растягивающее напряжение может составлять всего 3 МПа, что очень благоприятно для механической прочности листа, в отличие от случая a).

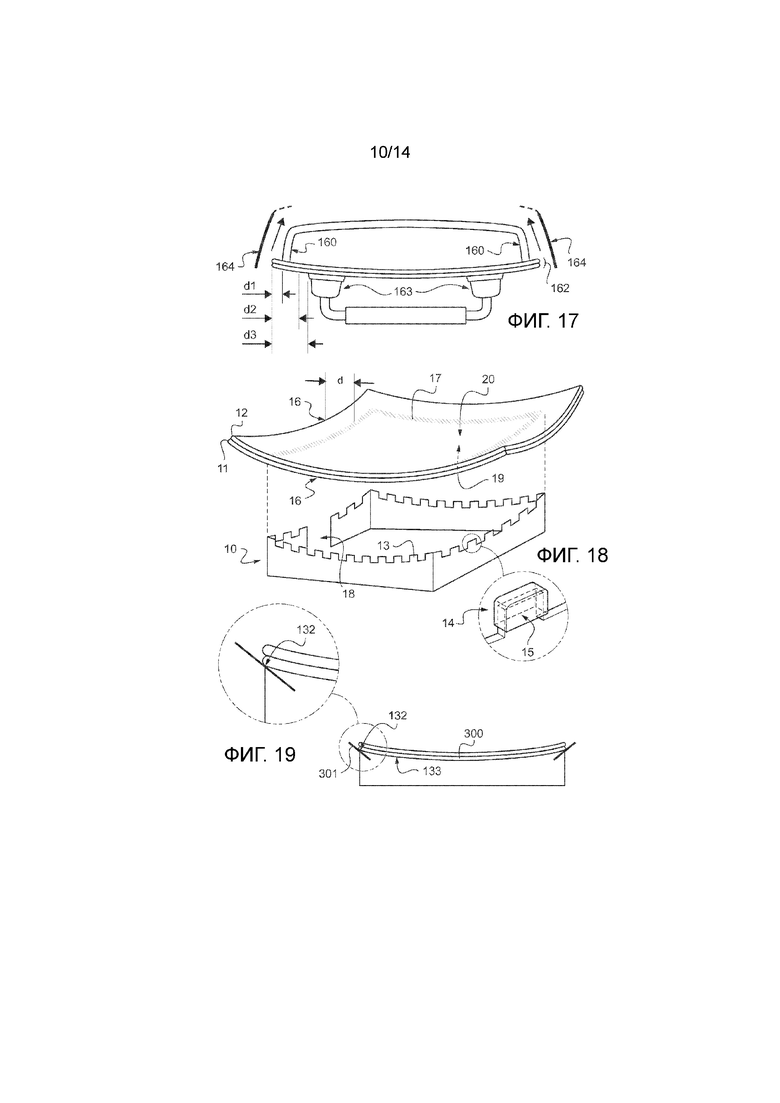

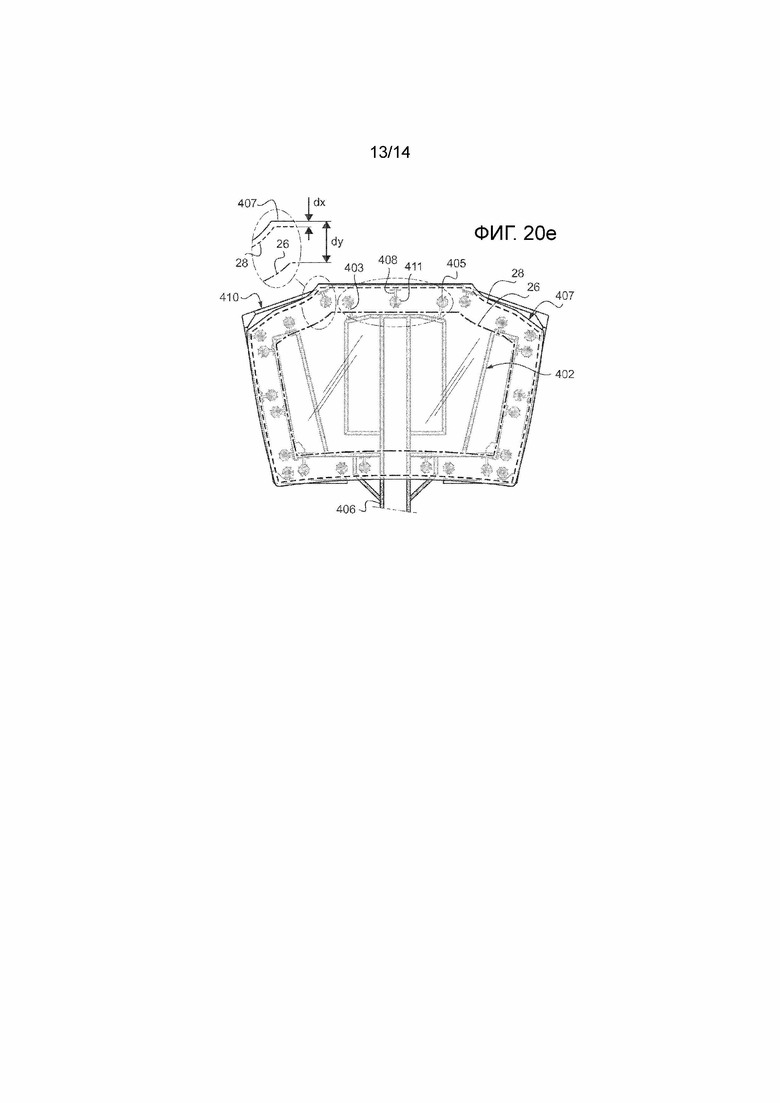

На фигуре 16 показана нижняя сторона гнутого стеклянного листа. Пунктирная линия 25 находится на 50 мм от края листа и указывает конец периферийной зоны. Линия 28 указывает внешнюю границу контактной полосы для контактных зон особых опор. Эта внешняя граница может совпадать с линией 25 или, предпочтительно, доходит по меньшей мере до 60 мм и даже до 70 мм от края. Линия 26 указывает внутреннюю границу контактной полосы для контактных зон особых опор. Заштрихованная зона 27 между краем стекла и линией 25 представляет собой периферийную зону. Плоскость P представляет собой воображаемую плоскость, перпендикулярную краю стекла и листа. Пересечение плоскости P с нижней стороной задает сегмент S. Согласно изобретению, температура выравнивается на 50 мм этого сегмента, начиная от края листа. Особые опоры, входящие в контакт со стеклом в критическом температурном диапазоне, предпочтительно касаются стекла в зоне 161 и не контактируют со стеклом вне зоны 161.

На фигуре 17 показаны соответствующие положения верхней формы 160 в виде рамы, стекла 162 и особой опоры 163, контактирующей со стеклом в центральной зоне (внутри внутренней границы периферийной зоны). Эта ситуация может возникнуть, когда верхняя форма принимает стекло, находившееся сначала на особой опоре, или когда верхняя форма опускает стекло на особую опору. Прием стекла имел место после инициирования всасывании между юбкой 164 и верхней формой 160. Верхняя форма 160 вступает в контакт со второй главной стороной стекла таким образом, что ее внешний край 164 доходит до расстояния d1 от края стекла, составляющего от 3 до 20 мм. Расстояние d2 соответствует периферийной зоне. Расстояние d3 является расстоянием между внешним краем контактной зоны особой опоры 163 и краем стекла. Расстояние между внешним краем верхней формы и внешним краем контактной зоны особой опоры равно d3–d1 и превышает 30 мм.

Фигура 18 показывает особую охлаждающую опору 10, способную принимать стекло (в данном случае пакет из двух стеклянных листов 11 и 12, лежащих друг на друге) без контакта с периферийной зоной ее обращенной вниз первой главной стороны 19. Эта опора придает стеклу форму, комплементарную форме, которую оно получило путем гибки. Эта опора содержит множество выровненных зубцов 13. Верхняя сторона 14 каждого зубца предназначена для приема первой главной стороны 19 стекла в "контактной полосе" в центральной зоне стекла. Чтобы смягчить контакт инструмента с горячим стеклом, каждый зубец 13 покрыт волокнистым материалом 15 из жаростойких волокон, хорошо известных специалистам в данной области. Контактная зона, образованная верхними сторонами зубцов (на фигуре показана заштрихованной зоной 17) входит в контакт со стеклом на расстоянии d более 50 мм от края 16 стекла по всему периметру стекла. Опора 10 представляет собой рамку, одна сторона которой включает проход 18, позволяющий пройти плечу разгрузочной опоры, подошедшей, чтобы забрать стекло снизу.