Настоящее изобретение относится к способу извлечения потока С2+ углеводородов, содержащихся в нефтезаводском остаточном газе, включающему следующие стадии:

формирование остаточного потока из нефтезаводского остаточного газа;

подачу указанного остаточного потока в испарительную ёмкость для образования газообразного головного потока испарительной ёмкости и жидкого кубового потока испарительной ёмкости;

подачу указанного кубового потока испарительной ёмкости в дистилляционную колонну;

охлаждение указанного головного потока испарительной ёмкости в теплообменнике с получением охлажденного головного потока испарительной ёмкости;

разделение охлажденного головного потока испарительной ёмкости на жидкий нижний поток, подаваемый в указанную дистилляционную колонну, и газообразный верхний поток;

подачу указанного нижнего потока в указанную дистилляционную колонну выше места подачи указанного кубового потока испарительной ёмкости;

извлечение потока С2+ углеводородов из кубовой части дистилляционной колонны;

отвод газообразного головного потока из головной части дистилляционной колонны;

формирование по меньшей мере одного потока эффлюента из указанного головного потока дистилляционной колонны и/или из указанного верхнего потока;

нагревание указанного или каждого потока эффлюента в указанном теплообменнике посредством теплообмена с указанным головным потоком испарительной ёмкости.

Указанный способ предполагается осуществлять в установке для извлечения нефтезаводских отходящих газов с целью повторного использования содержимого этих газов.

Как известно, нефтезаводские газы сами по себе характеризуются высоким содержанием легких углеводородов. В некоторых случаях они направляются непосредственно в сети топливного газа для дальнейшего использования вновь в качестве топлива. Однако некоторые легкие углеводороды имеют значительную рыночную стоимость. Этилен, пропилен, водород, в частности, являются продуктами, которые могут быть проданы непосредственно. Этан, пропан, С4+ углеводороды могут быть использованы также для подачи в крекинг-печи.

Извлечение этих углеводородов, следовательно, способно повысить производительность нефтеперерабатывающего завода или установки парового крекинга, в которую поступают эти остаточные газы, независимо от того, входит она или не входит в состав упомянутого нефтеперерабатывающего завода.

Для извлечения этих углеводородов, как известно, например, из патентного документа US3320754, осуществляют последовательно стадии охлаждения, конденсации и разделения в последовательно размещенных ёмкостях для понижения температуры потока нефтезаводского остаточного газа.

Жидкость, собранная в последней ёмкости, направляется в колонну извлечения метана, чтобы обеспечить разделение на метан и легкие газы, с одной стороны, и С2+ углеводороды, с другой стороны.

Газы, собранные в последней ёмкости, образуют поток эффлюента, который нагревается в холодильной камере в результате охлаждения части остаточного газа.

В одном усовершенствовании способа, описанного в патентном документе US3320754, с целью улучшения извлечения С2+ углеводородов, поток эффлюента, выходящий из холодильной камеры, затем расширяется в турбине динамического расширения.

Расширенный поток возвращается в холодильную камеру для обеспечения отрицательных килокалорий (холода), необходимых для частичной конденсации потока остаточного газа выше по ходу потока относительно последней ёмкости, с понижением температуры по существу от -100°С до температуры в интервале от -110°С до -115°С.

Холод, обеспечиваемый турбиной динамического расширения, необходим, таким образом, для получения значительного перепада температуры газов, находящегося в пределах необходимого интервала, что минимизирует потери этилена и этана в головном потоке газа, отводимого из дистилляционной колонны.

Однако наличие турбины динамического расширения усложняет реализацию способа и установки, используемой для осуществления этого способа.

Упомянутая установка, таким образом, должна быть оборудована турбиной динамического расширения и холодильной камерой сложной конструкции для обеспечения циркуляции газа, выходящего из турбины динамического расширения.

Для этого требуются большие начальные капиталовложения и необходимо предоставление значительных площадей в пределах установки. Кроме того, для турбины динамического расширения необходимо регулярное техническое обслуживание, и она может выйти из строя, что ограничивает надежность и эффективность способа.

Одна из задач настоящего изобретения заключается в том, чтобы обеспечить способ, с помощью которого можно эффективно и стабильно извлекать из нефтезаводского остаточного газа ценные продукты, ограничивая в то же время капиталовложения и эксплуатационные затраты способа.

Для решения этой задачи объектом изобретения является способ, в котором разделение охлажденного головного потока испарительной ёмкости включает подачу указанного охлажденного головного потока испарительной ёмкости в абсорбер и введение в указанный абсорбер богатого метаном потока, чтобы привести охлажденный головной поток испарительной емкости в контакт с упомянутым богатым метаном потоком.

Способ согласно изобретению может включать один или большее число изложенных ниже признаков, взятых отдельно или в любой технически возможной комбинации:

богатый метаном поток представляет собой жидкий поток;

мольное содержание метана в указанном богатом метаном потоке составляет более 90 мол.%;

богатый метаном поток поступает из установки термического парового крекинга и не проходит через указанную дистилляционную колонну или через указанную испарительную ёмкость;

температура остаточного потока перед поступлением в испарительную ёмкость составляет менее -80°С и предпочтительно находится в интервале от -90°С до -100°С;

головной поток испарительной емкости проходит из испарительной ёмкости через теплообменник к абсорберу без статического или динамического расширения в расширительном клапане или турбине динамического расширения;

теплообменник представляет собой двухпоточный теплообменник, и способ включает смешивание головного потока дистилляционной колонны и/или верхнего потока с образованием потока эффлюента, при этом головной поток испарительной ёмкости охлаждается между испарительной ёмкостью и абсорбером исключительно потоком эффлюента;

теплообменник представляет собой трехпоточный теплообменник, и способ включает формирование первого потока эффлюента из головного потока дистилляционной колонны и второго потока эффлюента из верхнего потока, при этом головной поток испарительной емкости охлаждается между испарительной ёмкостью и абсорбером исключительно первым потоком эффлюента и вторым потоком эффлюента;

разность температур между охлажденным головным потоком испарительной емкости и головным потоком испарительной емкости составляет более 2°С по абсолютной величине;

поток С2+ углеводородов содержит более 90 мол.% С2+ углеводородов, содержащихся в остаточном потоке;

способ включает предшествующую стадию очистки и/или последующие стадии охлаждения и разделения нефтезаводского остаточного газа;

богатый метаном поток перед введением в абсорбер предпочтительно подвергается расширению в клапане статического расширения;

богатый метаном поток по меньшей мере частично испаряется в клапане динамического расширения;

указанный или каждый поток эффлюента образуется из головного потока дистилляционной колонны и/или верхнего потока без прохождения через клапан статического расширения и/или турбину динамического расширения;

никакая часть газообразного головного потока дистилляционной колонны не поступает в абсорбер;

газообразный головной поток дистилляционной колонны смешивается с верхним газообразным потоком ниже по ходу потока от абсорбера без прохождения через абсорбер;

весь газообразный головной поток из испарительной ёмкости поступает в теплообменник;

весь охлажденный головной поток испарительной емкости, отведенный из теплообменника, поступает в абсорбер.

Другим объектом изобретения является установка для извлечения потока С2+ углеводородов из нефтезаводского остаточного газа, содержащая:

испарительную ёмкость, предназначенную для образования газообразного головного потока испарительной ёмкости и жидкого кубового потока испарительной ёмкости, при этом испарительная ёмкость содержит впуск для ввода остаточного потока, образованного из нефтезаводского остаточного газа;

дистилляционную колонну, имеющую впуск для ввода кубового потока испарительной ёмкости;

теплообменник, предназначенный для охлаждения и по меньшей мере частичной конденсации головного потока испарительной емкости;

разделительное устройство, разделяющее охлажденный головной поток испарительной ёмкости на жидкий нижний поток, подаваемый в дистилляционную колонну, и газообразный верхний поток;

впуск для подачи нижнего потока в дистилляционную колонну, расположенный выше впуска для подачи кубового потока испарительной емкости;

выпуск для извлечения потока С2+ углеводородов в кубовой части дистилляционной колонны;

выпуск для отведения газообразного головного потока дистилляционной колонны в головной части дистилляционной колонны;

узел для формирования по меньшей мере одного потока эффлюента из головного потока дистилляционной колонны и/или верхнего потока;

впуск для подачи указанного или каждого потока эффлюента в теплообменник для нагревания этого потока эффлюента в теплообменнике с помощью теплообмена с головным потоком испарительной ёмкости;

отличающаяся тем, что разделительное устройство для охлажденного головного потока испарительной ёмкости содержит абсорбер, содержащий впуск для подачи упомянутого охлажденного головного потока испарительной ёмкости, и впуск для ввода богатого метаном потока для приведения упомянутого охлажденного головного потока испарительной ёмкости в контакт с богатым метаном потоком.

Установка согласно изобретению может характеризоваться одним или большим количеством признаков, взятых отдельно или в любой технически возможной комбинации, а именно:

впуск для ввода богатого метаном потока соединен с установкой термического парового крекинга без прохождения потока через указанную дистилляционную колонну или через указанный теплообменник;

теплообменник представляет собой двухпоточный теплообменник; при этом установка содержит смеситель, предназначенный для смешивания головного потока дистилляционной колонны с верхним потоком, при этом головной поток испарительной ёмкости может быть охлажден между испарительной ёмкостью и абсорбером исключительно потоком эффлюента;

теплообменник представляет собой трехпоточный теплообменник, при этом установка содержит узел для формирования первого потока эффлюента из головного потока дистилляционной колонны и второго потока эффлюента из верхнего потока, причем головной поток испарительной ёмкости охлаждается между испарительной ёмкостью и абсорбером исключительно первым потоком эффлюента и вторым потоком эффлюента;

установка содержит расположенное выше по потоку устройство очистки и/или расположенные выше по потоку ступени для охлаждения и разделения нефтезаводского остаточного газа, соединенные с впуском для подачи остаточного потока в испарительную ёмкость.

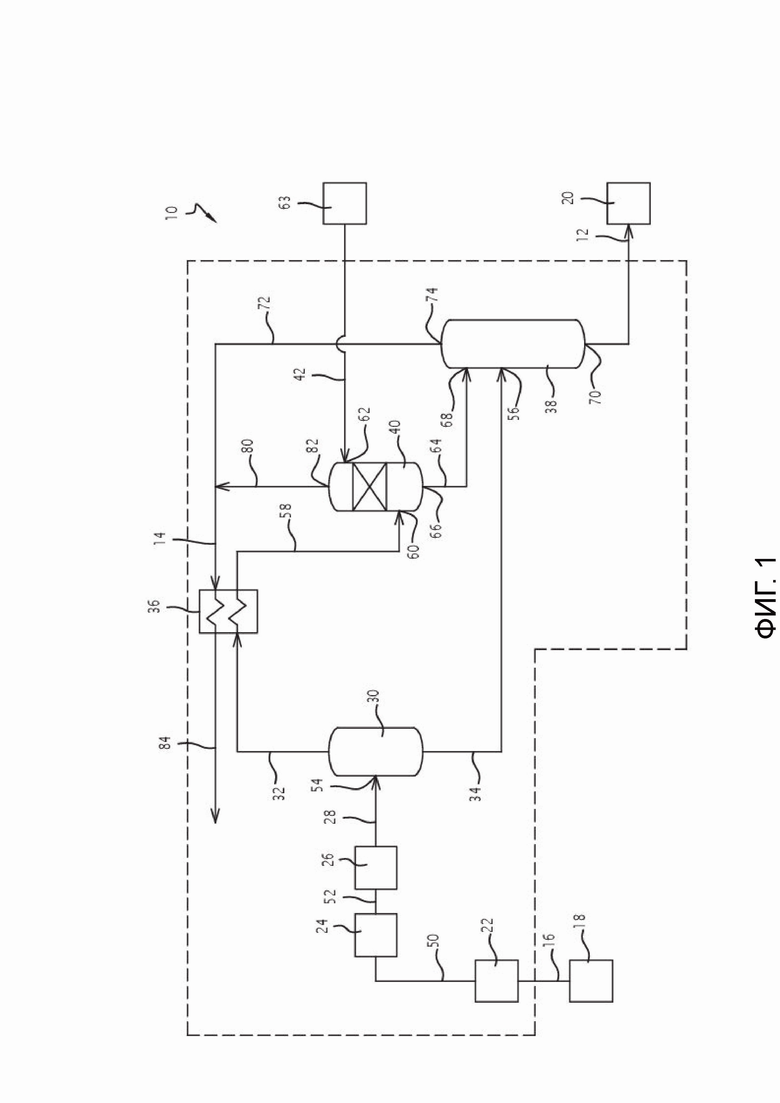

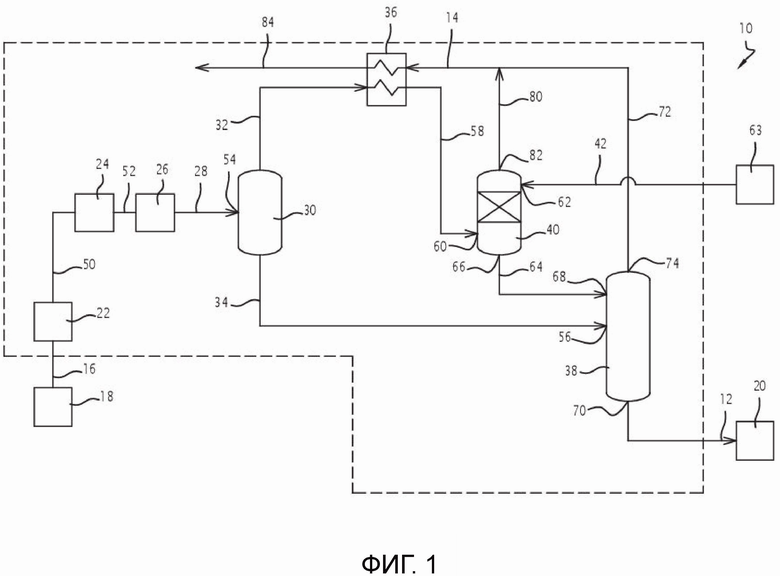

Изобретение будет более понятным из нижеследующего описания, приведенного лишь в качестве примера со ссылкой на сопровождающий чертеж.

Фиг. 1 - принципиальная схема предпочтительной установки для осуществления способа согласно изобретению.

Предпочтительная установка 10, предназначенная для извлечения потока 12 С2+ углеводородов и потока 14 эффлюента из неочищенного нефтезаводского остаточного газа 16, используя способ согласно изобретению, схематически представлена на фиг. 1.

Установка 10 соединена с расположенным выше по ходу потока нефтеперерабатывающим заводом 18, производящим неочищенный остаточный газ 16. Установка 10 соединена с расположенной ниже по ходу потока установкой 20 для фракционирования и/или извлечения этилена.

Установка 10 содержит устройство 22 очистки, предназначенное для удаления примесей, содержащихся в нефтезаводском остаточном газе 16, устройство 24 сжатия и предпочтительно одну или большее число ступеней 26 охлаждения и разделения, предназначенных для получения остаточного потока 28.

Установка 10, кроме того, содержит испарительную ёмкость 30, предназначенную для ввода остаточного потока 28 и получения газообразного головного потока 32 испарительной ёмкости и жидкого кубового потока 34 испарительной ёмкости, двухпоточный теплообменник 36 для охлаждения газообразного головного потока 32 испарительной ёмкости и дистилляционную колонну 38.

Установка в соответствии с изобретением, кроме того, содержит абсорбер 40, размещенный между теплообменником 36 и дистилляционной колонной 38, при этом в абсорбер 40 поступает богатый метаном поток 42.

Устройство 22 очистки содержит по меньшей мере одну ступень для удаления тяжелых металлов и кислых газов и, по усмотрению, устройство удаления кислорода, устройство удаления воды и устройство интенсивного удаления примесей.

Устройство 24 сжатия содержит по меньшей мере один компрессор, при этом оно может быть размещено выше или ниже по ходу потока относительно устройства 22 очистки.

Каждая из ступеней 26 охлаждения и разделения включает по меньшей мере один теплообменник, предназначенный для постепенного понижения температуры остаточного газа с образованием жидкой фракции и газообразной фракции, по меньшей мере одну испарительную ёмкость для разделения жидкой фракции и газообразной фракции после охлаждения, и, по усмотрению, колонну фракционирования, выполняющую функцию ограничения содержания в потоке 28 углеводородов, которые тяжелее этана.

В остальной части описания указанные проценты являются мольными процентами, если не оговорено иное. Давление (избыточное) выражено в барах.

Потоки, описанные в установке, относятся также и к трубопроводам, по которым они транспортируются.

Ниже будет приведено описание осуществления предпочтительного способа согласно изобретению.

Первоначально подвергается обработке по меньшей мере один неочищенный газ 16, отведенный из нефтеперерабатывающего завода 18. Например, неочищенный газ 16 содержит азот в количестве от 1 мол.% до 20 мол.%, водород - от 5 мол.% до 60 мол.%, метан - от 10 мол.% до 70 мол.%, С2 углеводороды - от 5 мол.% до 50 мол.%, С3 углеводороды - от 0 мол.% до 5 мол.% и С4+ углеводороды - от 0 мол.% до 4 мол.%.

Неочищенный газ 16 обычно содержит примеси, такие как кислород, оксиды азота, мышьяк, аммиак, ртуть, моноксид углерода, диоксид углерода. Неочищенный газ, как правило, содержит вышеуказанные примеси в количестве от 1 мол.% до 10 мол.%.

Неочищенный газ 16 направляется в устройство 22 очистки для получения очищенного газа 50, имеющего меньшее содержание примесей по сравнению с неочищенным газом и, в частности, составляющее в целом менее 1 мол.%.

Очищенный газ 50 затем сжимается в устройстве 24 сжатия до избыточного давления выше 10 бар, в частности, до давления в интервале от 10 бар до 30 бар (изб.)

Сжатый очищенный газ 52, выходящий из устройства 24 сжатия, поступает последовательно в каждую из ступеней охлаждения и разделения для частичной конденсации с получением остаточного потока 28.

Остаточный поток 28 обычно содержит азот в количестве от 1 мол.% до 25 мол.%, водород - от 5 мол.% до 70 мол.%, метан - от 10 мол.% до 80 мол.%, С2 углеводороды - от 5 мол.% до 45 мол.%, С3 углеводороды - от 0 мол.% до 1 мол.% и С4+ углеводороды - менее 1 мол.%.

Этот поток имеет температуру менее -80°С, предпочтительно температура находится в интервале от -90°С до -100°С. Избыточное давление потока составляет более 10 бар, и предпочтительно находится в интервале от 10 до 30 бар (изб.).

Остаточный поток 28 направляют через впуск 54 в испарительную ёмкость 30, в которой поток разделяется на газообразный головной поток 32 испарительной ёмкости и жидкий кубовый поток 34 испарительной ёмкости.

Жидкий кубовый поток 34 испарительной ёмкости подвергается расширению предпочтительно в клапане статического расширения и направляется в дистилляционную колонну 38 через первый впуск 56.

Избыточное давление жидкого кубового потока 34 испарительной ёмкости на впуске 56 составляет менее 15 бар и предпочтительно находится в интервале от 8 бар до 12 бар (изб.).

Газообразный головной поток 32 испарительной ёмкости направляется в теплообменник 36, и на выходе теплообменника 36 получают охлажденный головной поток 58 испарительной ёмкости.

Охлажденный головной поток 58 испарительной ёмкости имеет температуру менее -90°С, предпочтительно в интервале от -100°С до -130°С.

Охлажденный головной поток 58 испарительной ёмкости предпочтительно по меньшей мере частично сконденсирован. Он имеет мольное содержание жидкости более 5 мол.% и, в частности, от 5 мол.% до 20 мол.%.

Охлажденный головной поток 58 испарительной ёмкости затем поступает в абсорбер 40 через нижний впуск 60, расположенный ниже верхнего впуска 62, в который вводится богатый метаном поток 42.

Головной поток 32 испарительной ёмкости проходит из испарительной ёмкости 30 через теплообменник 36 до абсорбера 40 при отсутствии статического или динамического расширения в расширительном клапане или турбине динамического расширения.

Абсорбер 40 представляет собой колонну, содержащую тарелки и/или насадку. В колонне можно привести головной поток 58 испарительной ёмкости в контакт с богатым метаном потоком 42 без протекания химической реакции.

Богатый метаном поток 42, введенный через верхний впуск 62, предпочтительно имеет содержание метана более 95 мол.% и температуру менее -90°С и, в частности, в интервале от -95°С до -130°С.

Мольный расход богатого метаном потока 42 является низким. Предпочтительно мольный расход богатого метаном потока 42, проходящего через абсорбер, составляет менее 25% от мольного расхода головного потока 32 на выходе из испарительной ёмкости 30.

Богатый метаном поток 42 представляет собой жидкий поток. Этот поток имеет содержание жидкости более 70 мол.% перед расширением при прохождении через клапан статического расширения с образованием потока, вводимого в верхний впуск 62.

Богатый метаном поток 42 получают, например, в установке 63 крекинга, в частности, в установке парового крекинга. Установка 63 крекинга расположена в непосредственной близости от установки 10, например, на нефтеперерабатывающем заводе 18.

Богатый метаном поток 42 направляется в абсорбер 40 непосредственно из установки 63 крекинга без прохождения через какой-либо другой компонент оборудования установки 10, такой как теплообменник 36, что меняло бы объект настоящего изобретения.

На нижнем выпуске 66 абсорбера получают нижний жидкий поток 64. Жидкий нижний поток 64 содержит более 85 мол.% С2+ углеводородов от их количества в головном потоке 58 испарительной ёмкости.

Нижний поток 64 расширяется до избыточного давления менее 15 бар и предпочтительно в интервале от 8 бар до 12 бар (изб.).

После этого указанный поток поступает ниже орошения в дистилляционную колонну 38 через верхний впуск 68, расположенный выше впуска 56 для подачи кубового потока 34 испарительной ёмкости.

Дистилляционная колонна 38 работает при избыточном давлении менее 15 бар и предпочтительно в интервале от 8 бар до 12 бар (изб.).

Поток 12 С2+ углеводородов получают на выпуске 70 для извлечения, расположенном в кубовой части дистилляционной колонны 38. Этот поток содержит от 70 мол.% до 99 мол.% от количества С2+ углеводородов, содержащихся в остаточном потоке 28. Поток 12 С2+ углеводородов затем направляется в установку 20 фракционирования и/или извлечения этилена.

Газообразный головной поток 72 дистилляционной колонны извлекают на выпуске 74, расположенном в головной части дистилляционной колонны 38. Этот поток 72 содержит более 95 мол.% метана, введенного в колонну 38.

Газообразный головной поток 72 дистилляционной колонны имеет температуру менее -95°С и, в частности, в интервале от -100°С до -130°С.

Одновременно на выпуске 82, расположенном в головной части абсорбера 40, получают газообразный верхний поток 80. Указанный верхний поток 80 сильно охлажден. Он имеет температуру ниже температуры газообразного головного потока 72 дистилляционной колонны и головного потока 32 испарительной ёмкости. Температура верхнего потока 80 составляет менее -100°С и, в частности, находится в интервале от -110°С до -130°С.

Верхний поток 80 расширяется до избыточного давления менее 8 бар и, в частности, в интервале от 2 бар до 6 бар (изб.), и затем смешивается с головным потоком 72 дистилляционной колонны в разветвленном трубопроводе, образующем смеситель, с получением потока 14 эффлюента.

Температура потока 14 эффлюента ниже -95°С и, в частности, находится в интервале от -100°С до -130°С.

Поток эффлюента 14 направляется в теплообменник 36 для осуществления теплообмена с головным потоком 32 испарительной ёмкости и охлаждения головного потока 32 испарительной емкости. Разность температур между охлажденным головным потоком 58 испарительной емкости и головным потоком 32 испарительной ёмкости не обе стороны от теплообменника 36 составляет более 5°С по абсолютной величине.

Нагретый поток 84 эффлюента, отведенный через выпуск теплообменника 36, направляют в устройство фракционирования водорода и/или в сеть распределения газообразного топлива.

В одном практическом примере воплощения изобретения реализованы рабочие параметры, приведенные ниже в таблице.

Таблица

В способе в соответствии с изобретением тепловая энергия, необходимая для охлаждения газообразного головного потока 32 испарительной ёмкости, обеспечивается исключительно за счет потока 14 эффлюента, происходящего из абсорбера 40 и дистилляционной колонны 38, без статического или динамического расширения этого потока 14 при прохождении через расширительный клапан или турбину динамического расширения.

Таким образом, в изобретении отсутствует необходимость использования установки динамического расширения в отношении потока 14 эффлюента на выпуске из теплообменника 36, или выше по ходу потока от теплообменника, для получения отрицательных килокалорий, необходимых для охлаждения головного потока 32 испарительной емкости.

Подвод богатого метаном потока 42 в абсорбер 40 является достаточным для получения охлажденного газообразного верхнего потока 80, обедненного С2+ углеводородами, и обладающего тепловой энергией, необходимой для охлаждения. Теплообменник 36, таким образом, имеет очень простую конструкцию, поскольку ограничивается двумя потоками.

Объем капиталовложений для создания установки 10, необходимой для осуществления способа, в значительной степени уменьшается, поскольку эта установка 10 не требует использования турбины динамического расширения для производства холода, необходимого для охлаждения головного потока 32 испарительной емкости до желаемых температур. Установка 10, кроме того, является более компактной.

Благодаря отсутствию ключевого вращающегося элемента и повышенной надежности значительно упрощается техническое обслуживание установки 10.

Это достигается при отсутствии отрицательного влияния на извлечение С2+ углеводородов не только в условиях непрерывной работы, но также во время кратковременных прекращений работы установки 10.

В одном варианте (не иллюстрируется) теплообменник 36 представляет собой трехпоточный теплообменник 36. Первый поток эффлюента, образованный из головного потока 72 дистилляционной колонны, и второй поток, образованный из верхнего потока 80, направляется в теплообменник 36 по отдельности и вступают в теплообмен с головным потоком 32 испарительной ёмкости. Головной поток 32 испарительной ёмкости охлаждается между испарительной ёмкостью 30 и абсорбером 40 исключительно с помощью первого потока эффлюента и второго потока эффлюента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА С ОДНОВРЕМЕННЫМ ИЗВЛЕЧЕНИЕМ C-БОГАТОЙ ФРАКЦИИ С ВЫСОКИМ ВЫХОДОМ | 2003 |

|

RU2317497C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ | 2009 |

|

RU2499209C2 |

| СПОСОБЫ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2014 |

|

RU2658010C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЭТИЛЕНА И ПРОПИЛЕНА НА УСТАНОВКЕ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2015 |

|

RU2701018C2 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2730344C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗООБРАЗНЫХ ПРОДУКТОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО СИНТЕЗА МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2178411C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

| Установка для очистки газов | 1981 |

|

SU971463A1 |

| СПОСОБ СЖИЖЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЕВОГО ПОТОКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2749626C2 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2743086C1 |

Изобретение касается способа извлечения потока (12) С2+ углеводородов, содержащихся в нефтезаводском остаточном газе (16), включающего следующие стадии: формирование из указанного нефтезаводского остаточного газа (16) остаточного потока (28); подача указанного остаточного потока (28) в испарительную емкость (30) для образования газообразного головного потока (32) испарительной емкости и жидкого кубового потока (34) испарительной емкости; подача указанного кубового потока (34) испарительной емкости в дистилляционную колонну (38); охлаждение указанного головного потока (32) испарительной емкости в теплообменнике (36) с получением охлажденного головного потока (58) испарительной емкости; разделение указанного охлажденного головного потока (58) испарительной емкости на жидкий нижний поток (64), подаваемый в дистилляционную колонну (38), и газообразный верхний поток (80); подача нижнего потока (64) в дистилляционную колонну (38) выше места ввода кубового потока (34) испарительной емкости; извлечение потока (12) С2+ углеводородов в кубовой части дистилляционной колонны (38); отведение газообразного головного потока (72) в головной части дистилляционной колонны (38); формирование по меньшей мере одного потока (14) эффлюента из головного потока (72) дистилляционной колонны и/или из верхнего потока (80); нагревание указанного или каждого потока (14) эффлюента в теплообменнике (36) за счет теплообмена с головным потоком (32) испарительной емкости. Разделение охлажденного головного потока (58) испарительной емкости включает подачу охлажденного головного потока (58) испарительной емкости в абсорбер (40) и введение богатого метаном потока (42) в абсорбер (40) для приведения охлажденного головного потока (58) испарительной емкости в контакт с богатым метаном потоком (42), при этом мольное содержание метана в богатом метаном потоке (42) составляет более 90 мол.%. Изобретение также касается установки (10) для извлечения потока (12) С2+ углеводородов из нефтезаводского остаточного газа (16). Технический результат - эффективное и стабильное извлечение из нефтезаводского остаточного газа ценных продуктов, ограничивая в то же время капиталовложения и эксплуатационные затраты способа. 2 н. и 12 з.п. ф-лы, 1 табл., 1 ил.

1. Способ извлечения потока (12) С2+ углеводородов, содержащихся в нефтезаводском остаточном газе (16), включающий следующие стадии:

формирование из указанного нефтезаводского остаточного газа (16) остаточного потока (28);

подача указанного остаточного потока (28) в испарительную емкость (30) для образования газообразного головного потока (32) испарительной емкости и жидкого кубового потока (34) испарительной емкости;

подача указанного кубового потока (34) испарительной емкости в дистилляционную колонну (38);

охлаждение указанного головного потока (32) испарительной емкости в теплообменнике (36) с получением охлажденного головного потока (58) испарительной емкости;

разделение указанного охлажденного головного потока (58) испарительной емкости на жидкий нижний поток (64), подаваемый в дистилляционную колонну (38), и газообразный верхний поток (80);

подача нижнего потока (64) в дистилляционную колонну (38) выше места ввода кубового потока (34) испарительной емкости;

извлечение потока (12) С2+ углеводородов в кубовой части дистилляционной колонны (38);

отведение газообразного головного потока (72) в головной части дистилляционной колонны (38);

формирование по меньшей мере одного потока (14) эффлюента из головного потока (72) дистилляционной колонны и/или из верхнего потока (80);

нагревание указанного или каждого потока (14) эффлюента в теплообменнике (36) за счет теплообмена с головным потоком (32) испарительной емкости,

отличающийся тем, что разделение охлажденного головного потока (58) испарительной емкости включает подачу охлажденного головного потока (58) испарительной емкости в абсорбер (40) и введение богатого метаном потока (42) в абсорбер (40) для приведения охлажденного головного потока (58) испарительной емкости в контакт с богатым метаном потоком (42), при этом мольное содержание метана в богатом метаном потоке (42) составляет более 90 мол.%.

2. Способ по п.1, в котором богатый метаном поток (42) представляет собой жидкий поток.

3. Способ по п.1 или 2, в котором богатый метаном поток (42) поступает из установки (63) термического парового крекинга без прохождения через дистилляционную колонну (38) или через испарительную емкость (30).

4. Способ по любому из пп.1-3, в котором температура остаточного потока (28) перед поступлением в испарительную емкость (30) составляет менее -80°С и предпочтительно находится в интервале от -90°С до -100°С.

5. Способ по любому из пп.1-4, в котором головной поток (32) испарительной емкости циркулирует из испарительной емкости (30) через теплообменник (36) до абсорбера (40) без осуществления статического или динамического расширения в расширительном клапане или турбине динамического расширения.

6. Способ по любому из пп.1-5, в котором теплообменник (36) представляет собой двухпоточный теплообменник (36), при этом способ включает смешивание головного потока (72) дистилляционной колонны и/или верхнего потока (80) с образованием потока (14) эффлюента, при этом головной поток (32) испарительной емкости охлаждается между испарительной емкостью (30) и абсорбером (40) исключительно с помощью потока (14) эффлюента.

7. Способ по любому из пп.1-5, в котором теплообменник (36) представляет собой трехпоточный теплообменник (36), при этом способ включает формирование первого потока эффлюента из головного потока (72) дистилляционной колонны и второго потока эффлюента из верхнего потока (80), при этом головной поток (32) испарительной емкости охлаждается между испарительной емкостью (30) и абсорбером (40) исключительно с помощью первого потока эффлюента и второго потока эффлюента.

8. Способ по любому из пп.1-7, в котором разность температур между охлажденным головным потоком (58) испарительной емкости и головным потоком (32) испарительной емкости составляет более 2°С по абсолютной величине.

9. Способ по любому из пп.1-8, в котором поток (12) С2+ углеводородов содержит более 90 мол.% С2 углеводородов, содержащихся в остаточном потоке (28).

10. Способ по любому из пп.1-9, включающий предшествующую стадию очистки и/или последующие стадии охлаждения и разделения нефтезаводского остаточного газа (16).

11. Установка (10) для извлечения потока (12) С2+ углеводородов из нефтезаводского остаточного газа (16), содержащая:

испарительную емкость (30), предназначенную для образования газообразного головного потока (32) испарительной емкости и жидкого кубового потока (34) испарительной емкости, при этом испарительная емкость (30) содержит впуск (54) для подачи остаточного потока (28), полученного из нефтезаводского остаточного газа (16);

дистилляционную колонну (38), содержащую впуск (56)для подачи кубового потока (34) испарительной емкости;

теплообменник (36), предназначенный для охлаждения и по меньшей мере частичной конденсации головного потока (32) испарительной емкости;

разделительное устройство, разделяющее охлажденный головной поток (58) испарительной емкости на жидкий нижний поток (64), подаваемый в дистилляционную колонну (38), и газообразный верхний поток (80);

впуск (68) для подачи нижнего потока (64) в дистилляционную колонну (38), расположенный выше впуска (56) для подачи кубового потока (34) испарительной емкости;

выпуск (70) для извлечения потока (12) С2+ углеводородов в кубовой части дистилляционной колонны (38);

выпуск (74) для отведения газообразного головного потока (72) дистилляционной колонны в головной части дистилляционной колонны (38);

узел для формирования по меньшей мере одного потока (14) эффлюента из головного потока (72) дистилляционной колонны и/или верхнего потока (80);

впуск для подачи указанного или каждого потока (14) эффлюента в теплообменник (36), при этом поток (14) эффлюента подлежит нагреванию в теплообменнике (36) путем теплообмена с головным потоком (32) испарительной емкости;

отличающаяся тем, что разделительное устройство для разделения охлажденного головного потока (58) испарительной емкости содержит абсорбер (40), имеющий впуск (60) для подачи упомянутого охлажденного головного потока (58) испарительной емкости и впуск (62) для ввода богатого метаном потока (42), чтобы привести охлажденный головной поток (58) испарительной емкости в контакт с богатым метаном потоком (42), причем впуск (62) для ввода богатого метаном потока (42) соединен с установкой (63) термического парового крекинга без прохождения через дистилляционную колонну (38) или через теплообменник (36).

12. Установка (10) по п.11, в которой теплообменник (36) представляет собой двухпоточный теплообменник (36), установка содержит смеситель для смешивания головного потока (72) дистилляционной колонны с верхним потоком (80), при этом головной поток (32) испарительной емкости может быть охлажден между испарительной емкостью (30) и абсорбером (40) исключительно с помощью потока (14) эффлюента.

13. Установка (10) по п.11 или 12, в которой теплообменник (36) представляет собой трехпоточный теплообменник (36), при этом установка содержит узел для формирования первого потока эффлюента из головного потока (72) дистилляционной колонны и второго потока эффлюента из верхнего потока (80), причем головной поток (32) испарительной емкости охлаждается между испарительной емкостью (30) и абсорбером (40) исключительно первым потоком эффлюента и вторым потоком эффлюента.

14. Установка (10) по любому из пп.11-13, содержащая размещенное выше по ходу потока устройство (22) очистки и/или размещенные выше по ходу потока ступени (26) охлаждения и разделения нефтезаводского остаточного газа (16), соединенные с впуском (54) для подачи остаточного потока (28) в испарительную емкость (30).

| EA 201201340 A1, 30.04.2013 | |||

| US 6662589 B1, 16.12.2003 | |||

| US 20170191751 A1, 06.07.2017 | |||

| US 20040148964 A1, 05.08.2004 | |||

| WO 2014064172 A3, 01.05.2014 | |||

| Плитки для тротуаров, мостовых и облицовок и на приспособление для их изготовления | 1923 |

|

SU813A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2144556C1 |

Авторы

Даты

2022-01-14—Публикация

2018-05-17—Подача