Предлагаемое изобретение относится к области лазерной техники, приборостроения, металловедения и металлообработки, в частности, к оптическим технологиям и нелитографическим технологиям выявления структуры поверхности цветных металлов, а именно: к лазерной микрообработке, а именно: к способам обработки поверхности цветных металлов лазерным излучением, и может найти применение в разных секторах металловедения и металлообработки, например, при необходимости выявления зернограничной структуры цветного металла или создания воздействием лазерного излучения на поверхность цветного металла регулярного микрорельефа его поверхности с характерными перепадами по высоте микрорельефа, также может быть использовано в технологических целях для оценки размеров зерна в заготовках и изделиях из цветных металлов.

В настоящее время воздействие лазерного излучения на материалы является одним из эффективных и управляемых средств контролируемого изменения кристаллической структуры и свойств данных материалов. В частности, в работе [1] было обнаружено поднятие полированной поверхности меди после облучения одиночным наносекундным импульсом ультрафиолетового (УФ) лазера допороговой интенсивности.

Известен способ очистки поверхности материалов, включающий облучение лазерным излучением обрабатываемой металлической поверхности в импульсно-периодическом режиме с длительностью импульса 100 нс и 100 мкс и с модуляцией добротности резонатора, обеспечивающего плотность мощности на обрабатываемой поверхности, достаточную для возникновения процессов испарения наиболее тугоплавких соединений материалов, входящих в состав оксидной пленки, с абляцией продуктов испарения с обрабатываемой поверхности потоком газа, направление движения которого совпадает с направлением очистки поверхности материала [2].

Недостатком данного технического решения является отсутствие возможности проявления регулярного микрорельефа поверхности цветного металла, например, меди или ее сплава.

Наиболее близким к заявляемому способу по своей технической сути (прототипом) является способ обработки поверхности цветного металла путем формирования микрорельефа, включающий механическую обработку выбранной зоны поверхности алюминия до чистоты поверхности выше величины высоты неровностей 5 Rz, обработку выбранной зоны с помощью облучения лазерным излучением в виде лазерной абляции, при котором высвобожденное вещество испаряется с обрабатываемой поверхности, и получение на обрабатываемой поверхности микрорельефа в виде отдельно стоящих микрократеров, имеющих клиновидную форму профиля глубиной до 60 мкм и диаметром 10-25 мкм и расположенных на заданном расстоянии друг от друга с шагом L, не превышающем 1,5 диаметра микрократера, причем заданную глубину микрократера формируют разовым воздействием лазерным излучением заданной длительности и мощности облучения, после чего перемещают зону обработки и многократно повторяют упомянутые операции [3]. Rz - параметр шероховатости, определенный по 10 точкам (5 max и 5 min), измеренных от любой прямой параллельно средней линии профиля.

Недостатком данного технического решения является отсутствие возможности выявления зернограничной структуры и проявления регулярного микрорельефа поверхности цветного металла, например, меди или ее сплава, вследствие получения на обрабатываемой поверхности достаточно грубого микрорельефа микрократеров глубиной до 60 мкм и диаметром 10-25 мкм, что заметно ухудшает качество поверхности.

Новым достигаемым техническим результатом предполагаемого изобретения является выявление зернограничной структуры и проявление регулярного микрорельефа поверхности меди или ее сплава без заметного кратерообразования на поверхности, ухудшающего качество поверхности.

Новый технический результат достигается тем, что в способе лазерной обработки поверхности цветного металла, включающем механическую обработку выбранной зоны поверхности цветного металла с чистотой поверхности Rz и облучение лазерным излучением заданной длительности и мощности до получения на обрабатываемой поверхности микрорельефа заданной глубины, в отличие от прототипа, осуществляют лазерную обработку меди или ее сплава до получения микрорельефа на приповерхностном слое меди или ее сплава, при этом механическую обработку выбранной зоны поверхности осуществляют с чистотой поверхности Rz не более 1 мкм, а облучение поверхности осуществляют импульсным лазерным излучением на длине волны лазерного излучения используемого лазерного источника, со средней плотностью энергии импульса в пятне облучения 0,1-1 Дж/см2, не превышающем порога абляции и не менее 10% от указанной величины, по растровой траектории с обеспечением перекрытия пятен лазерного излучения на подвергаемой облучению поверхности не менее 95%, причем зону обработки облучают серией из нескольких десятков лазерных импульсов с длительностью импульса 10-12-3*10-8 с.

После получения микрорельефа на приповерхностном слое в выбранной зоне могут перемещать пятно от лазерного луча по поверхности и повторять обработку следующей зоны лазерным излучением с получением микрорельефа на приповерхностном.

Облучение лазерными импульсами могут осуществлять посредством перемещения обрабатываемой поверхности относительно неподвижного пятна от лазерного луча.

В качестве источника лазерного излучения могут использовать УФ гармоники твердотельного Nd:YaG-лазера или эксимерный ArF-лазер, или волноводный лазер YLPN-0.5-25-10-М.

Частоту следования импульсов лазерного излучения могут выбирать менее 1 МГц.

Могут осуществлять управляемое перемещение обрабатываемой поверхности относительно неподвижного пятна лазерного излучения по растровой траектории.

Перекрытие пятен лазерного излучения на подвергаемой облучению поверхности могут осуществлять с коэффициентом перекрытия 99%.

Траекторию перемещения обрабатываемой поверхности относительно неподвижного пятна лазерного излучения могут задавать путем изменения расстояния между горизонтальными строками, длины растровой траектории и площади пятна лазерного излучения.

Перемещение обрабатываемой поверхности относительно неподвижного пятна лазерного излучения могут осуществлять дискретными шагами.

Облучение лазерными импульсами обрабатываемой поверхности могут осуществлять посредством перемещения пятна от лазерного излучения по неподвижной поверхности.

После получения микрорельефа заданной глубины на приповерхностном слое обрабатываемой поверхности могут осуществлять исследование полученных микрорельефа поверхности и зернограничной структуры меди или ее сплава с помощью оптического или электронного микроскопа, фотографирование и обработку полученных снимков на персональном компьютере с помощью программы компьютерной обработки изображения.

Лазерную обработку осуществляют в вакуумной камере или в потоке инертного газа. Способ обработки поверхности цветного металла путем формирования микрорельефа реализуют следующим образом.

Эксперименты проводят на образцах меди марки Моб и хромистой бронзы (БрХ) Cu-Cr (0,3-0,5%). Образцы до воздействия лазерным излучением обрабатывают механически по обычной технологии до получения исходной шероховатости поверхности меди марки Моб или бронзы БрХ до чистоты поверхности Rz порядка 0,1 мкм. В общем случае без существенного ухудшения заявленного достигаемого технического результата предполагаемого изобретения механическую обработку выбранной зоны поверхности меди или ее сплава осуществляют с чистотой поверхности Rz не более 1 мкм.

Облучение поверхности меди марки Моб или бронзы БрХ лазерным излучением проводят на лазерной установке, подробно описанной в работах [4-6].

Излучение лазера фокусируют кварцевой линзой на поверхность образца меди марки Моб или бронзы БрХ, расположенного на регулируемом с помощью компьютера трехкоординатном предметном столике. Размер пятна выбирают исходя из энергетических возможностей лазерного источника так, чтобы, с одной стороны, средняя плотность энергии в пятне не превышала порога абляции (для указанных выше материалов, это 1,0 Дж/см2), а с другой стороны, была не менее 10% от этой величины. В нашем случае площадь лазерного пятна - это 100-200 мкм.

При воздействии лазерного излучения в режиме сканирующего воздействия используют излучение с частотой f следования лазерных импульсов порядка 100 Гц, при этом возможно облучение как поверхности неподвижного образца меди марки Моб или бронзы БрХ сканирующим лазерным излучением, таким образом, что соседние пятна от лазерного луча перекрывают друг друга с коэффициентом перекрытия не менее 95%, так и образца меди марки Моб или бронзы БрХ, перемещаемого относительно неподвижного лазерного луча по растровой траектории (змейка) таким образом, что соседние пятна от лазерного луча перекрывают друг друга с коэффициентом перекрытия не менее 95%.

За счет того, что на один и тот же участок попадает серия пучков из нескольких десятков лазерных импульсов, например, 20 лазерных импульсов, происходит перекрытие зон воздействия. Коэффициент перекрытия выбирают таким образом, чтобы обеспечить максимальную однородность средней плотности энергии излучения на обрабатываемой поверхности. В экспериментах используют оптимальный коэффициент перекрытия - 99%, хотя положительный эффект может быть достигнут и при коэффициенте перекрытия - не менее 95%.

Частоту f следования лазерных импульсов выбирают исходя их возможностей используемого лазера так, чтобы обеспечить необходимый эффект воздействия и в тоже время, чтобы медь или ее сплав не нагревались заметным образом, то есть энергия излучения лазерного импульса, поглощенная в приповерхностном слое в данном конкретном эксперименте медью марки Моб или бронзой БрХ, рассеивалась, в основном, в объеме образца меди марки Моб или бронзы БрХ за время между лазерными импульсами.

Чтобы поверхность материала успевала остыть до следующего лазерного импульса частота f следования лазерных импульсов должна быть меньше величины  , которая в случае меди марки Моб или бронзы БрХ составляет приблизительно 1 МГц. То есть в общем случае без существенного ухудшения заявленного достигаемого технического результата предполагаемого изобретения частотой f следования лазерных импульсов является частота f менее 1 МГц.

, которая в случае меди марки Моб или бронзы БрХ составляет приблизительно 1 МГц. То есть в общем случае без существенного ухудшения заявленного достигаемого технического результата предполагаемого изобретения частотой f следования лазерных импульсов является частота f менее 1 МГц.

Сравнительно мощных технологических лазеров, работающих с частотой f повторения лазерных импульсов - 1 МГц, пока немного, поэтому в экспериментах по предлагаемому способу используют f=100 Гц, которая соответствует условию полного остывания поверхности меди марки Моб или ее сплавов за время между лазерными импульсами, определяемое из уравнений (1 и 2).

Если исходить из частоты f повторения лазерных импульсов - 20 импульсов в одно место и реальной скорости перемещения в 1 мм/с, то по формуле [3]

u=(0,3-3,0)⋅a⋅f/N

можно определить частоту f следования импульсов лазерного излучения

f=N u / (0,3-3,0) ⋅а=20⋅10-3 / ((0,3-3,0⋅200⋅10-6)=(33-333) Гц.

То есть частота f повторения импульсов лазерного излучения 100 Гц входит в данный диапазон.

Кроме этого, с целью увеличения производительности процесса целесообразно использовать частоту f повторения импульсов лазерного излучения максимальную исходя из технологических возможностей используемого лазера.

Длина растровой траектории (типа змейки) в эксперименте составляет 4 мм, а расстояние между горизонтальными строчками ~ 30 мкм. Размеры обрабатываемой площади меди марки Моб или бронзы БрХ выбирают исходя из технической целесообразности. Хотя растровая траектория (типа змейки) представляется наиболее целесообразной, но возможны и другие траектории, при которых будет достигаться аналогичный эффект. Коэффициент перекрытия определяют как отношение площади, обработанной двумя импульсами лазерного излучения, к площади одного пятна от лазерного луча

где Si - площадь поверхности, обработанная i-м импульсом.

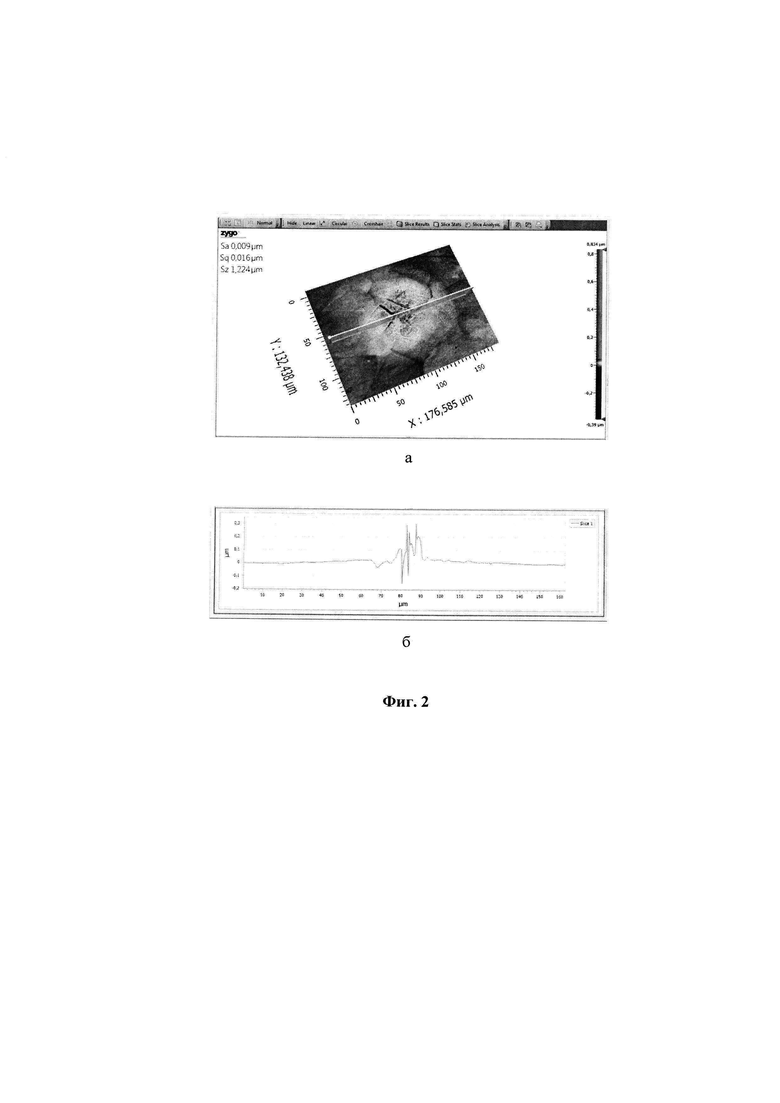

Например, при радиусе в 100 мкм и шаге перемещения лазерного излучения в 1,25 мкм, площадь пересечения будет составлять

Отношение к площади пятна от лазерного луча даст коэффициент перекрытия

k=99,2%.

Режим сканирующего пятна от лазерного луча используют для обработки поверхности образцов меди марки Моб или бронзы БрХ (режим типа змейки), с шагом, например, вдоль оси х - 4 мм и шагом вдоль оси у - 30 мкм, скорость перемещения (сканирования) лазерного излучения по поверхности образца меди марки Моб или бронзы БрХ- 1 мм/с.

Морфология поверхности меди марки Моб или бронзы БрХ после облучения сканирующим лазерным излучением при плотности энергии 0,1-1,0 Дж/см2 отражает особенности процесса формирования регулярного микрорельефа и зернограничную структуру на их поверхности под воздействием высокоэнергетических источников без существенного ухудшения, в общем случае, заявленного достигаемого технического результата предполагаемого изобретения.

В качестве источника лазерного излучения используют наносекундный импульсный твердотельный Nd:YaG-лазер, генерирующий третью гармонику с длиной волны 355 нм, длительностью импульса 10 нс, энергией в импульсе - до 8 мДж, частотой следования импульсов - до 100 Гц, диаметром лазерного излучения - 3 мм, расходимостью - 1-2 мрад, например, HR2731 (Opotec Inc., USA), или эксимерный ArF-лазер, например, CL5200 (ООО «Оптосистемы», РФ), или волноводный лазер, например, YLPN-0.5-25-10-M (LPG Photonics, USA), отличающиеся доступностью и простотой эксплуатации, а также достаточно простой системой фокусировки лазерного луча. В качестве источника излучения могут быть использованы также другие лазерные источники, имеющие аналогичные вышеописанные временные и мощностные характеристики.

Диаметр пятна от лазерного луча зависит от мощности лазера. При необходимости, в зависимости от мощности лазера, увеличивают (уменьшают) площадь пятна от лазерного луча и расстояние между строками и, как следствие, площадь облучаемой поверхности меди марки Моб или бронзы БрХ в зависимости от габаритов облучаемого образца.

На фиг. 1 приведена РЭМ микрофотография образца бронзы БрХ размером 30×100 мм после воздействия 30 импульсами лазерного излучения с Е ~ 0,8 Дж/см2 (λ=0,355 мкм, длительность импульса лазерного излучения - 10 нс, частота - 10 Гц). В общем случае без существенного ухудшения заявленного достигаемого технического результата предполагаемого изобретения импульсы могут осуществлять с длительностью 10-12-3⋅10-8 с.

На поверхности отчетливо наблюдают зернограничную структуру бронзы БрХ со следами кристаллографического скольжения. Причем, в некоторых зернах следы скольжения не наблюдают. Границы зерен слегка растравливаются, и поэтому они хорошо видны. Поперечный размер зерен в образцах бронзы БрХ составляет несколько десятков мкм (фиг. 1а). В некоторых зернах на выходах плоскостей скольжения наблюдают появление каплевидных структур, причем в соседнем зерне такие образования могут отсутствовать (фиг. 1б).

На фиг. 2 приведены результаты воздействия пяти импульсов наносекундного импульсного твердотельного Nd:YaG-лазера, генерирующего третью гармонику с длиной волны 355 нм, при плотности энергии 0,3 Дж/см2, полученные с помощью оптического профилометра Zygo NewView 7300 на полированной поверхности меди марки Моб. На фиг. 2а приведена трехмерная картина профиля поверхности, на фиг. 2б представлены данные двумерного сечения профиля поверхности. Отчетливо видно поднятие поверхности металла в зоне воздействия лазерного излучения на высоту до 0,3 мкм и выделение зернограничной структуры. За счет необратимой пластической деформации, при которой наблюдалось проскальзывание по границам зерен, зафиксирована зернограничная структура материала.

Для используемого лазера, например, наносекундного импульсного твердотельного Nd:YaG-лазера, частота f повторения импульсов лазерного излучения является 100 Гц, но это значение не является жестко задаваемым, оно является ориентировочным.

Таким образом, в зоне воздействия за суммарное время около (и меньше) 200 нс происходит формирование микрорельефа поверхности образца меди марки Моб или бронзы БрХ, отражающего зернограничную структуру меди марки Моб или бронзы БрХ.

Микрорельеф является частью структуры материала меди марки Моб или бронзы БрХ и не претерпевает заметных изменений при воздействии лазерного излучения вплоть до уровней, приводящих к фазовым переходам данного материала.

Обработка поверхности лазерным излучением допороговой мощности вызывает- необратимую пластическую деформацию приповерхностного слоя образцов меди марки Моб или бронзы БрХ и этот эффект имеет место, прежде всего, на нарушениях структуры поверхности образца меди марки Моб или бронзы БрХ, активно поглощающих энергию лазерного излучения. В качестве таких структурных дефектов на поверхности меди марки Моб или бронзы БрХ выступают границы зерен.

Полученная картина поверхности образца меди марки Моб или хромистой бронзы Cu-Cr отражает протекание процесса под воздействием лазерного излучения, аналогичного селективному химическому травлению поверхности меди марки Моб или бронзы БрХ.

Образование микрорельефа на поверхности меди марки Моб или ее сплавов происходит путем диссипации энергии лазерного импульса в тонком скин-слое металла при взаимодействии с фононной подсистемой металла. В данном процессе участвует тонкий приповерхностный слой образцов из меди марки Моб или бронзы БрХ; глубина формирования измененного слоя составляет приблизительно 10-15 мкм без образования сколь-либо заметных микрократеров. Для сравнения в способе по прототипу микрократеры формируются глубиной до 60 мкм.

В качестве сплавов меди в экспериментах используют и другие бронзы: сплавы меди с оловом, алюминием, свинцом и другими элементами, а также латунь (сплав меди с цинком), мельхиор (сплав меди с никелем) и нейзильбер (сплав меди с цинком и никелем). Все указанные сплавы меди показывают в экспериментах аналогичные технические результаты.

При необходимости, траекторию перемещения поверхности образцов из меди марки Моб или ее сплавов относительно неподвижного лазерного излучения по растровой траектории задают с возможностью изменения расстояния между горизонтальными строками, длине растровой траектории и площади пятна от лазерного луча.

При необходимости, перемещение поверхности образцов из меди марки Моб или ее сплавов относительно неподвижного лазерного излучения осуществляют дискретными шагами.

При необходимости, перемещение поверхности образцов из меди марки Моб или ее сплавов относительно неподвижного лазерного излучения по растровой траектории осуществляют управляемым, заранее заданным образом.

Площадь обрабатываемой поверхности образцов из меди марки Моб или ее сплавов определяют технологической необходимостью.

При необходимости, аналогичный результат достигают при перемещении (сканировании) лазерного излучения по аналогичной растровой траектории и площади пятна от лазерного луча по поверхности неподвижных образцов из меди марки Моб или ее сплавов.

При необходимости, после проявления регулярного микрорельефа заданной глубины на приповерхностном слое меди или ее сплава микрорельеф поверхности и зернограничную структуру образцов меди марки Моб или ее сплавов исследуют на оптическом профилометре Zygo NewView 7300, растровом электронном микроскопе (РЭМ) JEOL JSM 6610LV и сканирующем зондовом микроскопе Solver Р47, или на аналогичных приборах. Специальная приставка к микроскопу позволяет исследовать элементный состав поверхностного слоя деталей образцов меди марки Моб или ее сплавов до и после обработки лазерным излучением.

При необходимости, микрорельеф поверхности и зернограничную структуру меди или ее сплава после исследования с помощью оптического или электронного микроскопа фотографируют и обрабатывают снимки на персональном компьютере с помощью программы компьютерной обработки изображения, используя известные металлографические методики (фиг. 1, 2).

При необходимости, с целью защиты от возможного окисления поверхностного слоя меди или ее сплава обработку выбранной зоны поверхности меди или ее сплава облучением лазерным излучением проводят в вакуумной камере или в потоке инертного газа, например, аргона.

При необходимости создания обширной площади выбранной зоны облучаемой поверхности лазерным излучением после проявления регулярного микрорельефа на приповерхностном слое меди или ее сплава перемещают пятно от лазерного луча по зоне и повторяют обработку соответствующей зоны облучением лазерным излучением, обеспечивающим проявление регулярного микрорельефа на приповерхностном слое меди или ее сплава без их плавления.

На основании вышеизложенного новый достигаемый технический результат предполагаемого изобретения обеспечивается следующими по сравнению с прототипом техническими преимуществами.

1. Достигается повышение качества выявления зернограничной структуры и проявление регулярного микрорельефа поверхности меди или ее сплава без заметного кратерообразования на поверхности, ухудшающего качество поверхности, не менее чем на 100% за счет оптимального режима воздействия лазерным излучением. Полученная картина зернограничной микроструктуры и размер зерен и их конфигурация соответствует по порядку величины размеру зерен в используемых образцах меди или ее сплавов, полученному в результате химического травления. Размеры зерен в металлах являются важным параметром, характеризующим качество меди или ее сплавов, и обычно указывается в паспорте для характеристик материала.

2. Предлагаемый способ позволяет проводить измерение размеров зерен на готовых деталях из меди или ее сплавов на неиспользуемом при функционировании деталей участке поверхности.

3. С экологической точки зрения реализация данного способа безопасней и выгодней, чем (как в настоящее время) - посредством использования химических травителей, которые необходимо в дальнейшем утилизировать. При этом лазерное воздействие является экологически чистым способом формирования микрорельефа поверхности.

В настоящее время в институте электрофизики и электроэнергетики РАН проведены испытания микрорельефа на поверхности обработанных предлагаемым способом обработки поверхности меди или ее сплавов, и на их основе выпущена технологическая документация на предлагаемый способ обработки поверхности цветных металлов путем формирования микрорельефа.

Используемые источники

1. Малинский Т.В., Миколуцкий СИ., Рогалин В.Е., Хомич Ю.В., Ямщиков В.А., Каплунов И.А., Иванова А.И. Пластическая деформация меди в результате воздействия мощного ультрафиолетового наносекундного лазерного импульса // Письма в ЖТФ. 2020. Том 46. Вып. 16. С. 51-54. DOI: 10.21883/PJTF.2020.16.49856.18157.

2. Патент RU 2104846, 1998, МКИ B23K 26/14, B23K 26/16.

3. Патент RU 2576292, 2014, МКИ B23K 26/352, B23K 26/36.

4. Mikolutskiy S.I., Khasaya R.R., Khomich Yu.V., Yamshchikov V.A. Formation of various types of nanostructures on germanium surface by nanosecond laser pulses. J of Physics: Conference Series, 2018, v. 987, p. 012007.

5. Ganin D.V., Mikolutskiy S.I., Tokarev V.N., Khomich V.Yu., Shmakov V.A., Yamshchikov V.A. Formation of micron and submicron structures on a zirconium oxide surface exposed to nanosecond laser radiation. Quantum Electronics, 2014, v. 44(4), pp. 317-321.

6. Khasaya R.R., Khomich Yu.V., Malinskiy T.V., Mikolutskiy S.I., Tokarev V.N., Yamschikov V.A., Zheleznov Yu.A. Experimental setup for direct laser micro-and nanostructuring of solid surface. Applied Physics, 2014, no. 3, pp. 83-87.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микроструктур на поверхности полупроводника | 2020 |

|

RU2756777C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ | 2008 |

|

RU2375465C1 |

| Способ сварки металлических деталей | 2024 |

|

RU2838041C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ОБЪЕКТА ИЗЛУЧЕНИЕМ ИМПУЛЬСНОГО ВОЛОКОННОГО ЛАЗЕРА С ПАССИВНОЙ МОДУЛЯЦИЕЙ ДОБРОТНОСТИ И ПОРТАТИВНАЯ СИСТЕМА НА ЕГО ОСНОВЕ | 2024 |

|

RU2835228C1 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЛЯ ПОВЫШЕНИЯ СТЕПЕНИ ЧЕРНОТЫ | 2014 |

|

RU2576292C2 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО СЛОЯ НИТРИДА ТИТАНА | 2013 |

|

RU2522919C1 |

| Способ лазерной маркировки поверхности изделия из алюминия или его сплава с оксидным внешним слоем | 2015 |

|

RU2615381C1 |

Изобретение относится к способу обработки поверхности цветного металла путем формирования микрорельефа и может найти применение в разных секторах металловедения и металлообработки. Осуществляют механическую обработку выбранной зоны поверхности с чистотой поверхности Rz не более 1 мкм, а затем обработку выбранной зоны облучением лазерным излучением. Облучение выполняют на лазерной длине волны используемого лазерного источника при плотности энергии в импульсе 0,1-1 Дж/см2 по растровой траектории с обеспечением перекрытия пятен лазерного пучка не менее 95%. Каждую зону обработки облучают серией из нескольких десятков лазерных импульсов с длительностью 10-12 - 3⋅10-8 с, обеспечивающей проявление регулярного микрорельефа на приповерхностном слое меди или ее сплава без их плавления. После проявления регулярного микрорельефа на приповерхностном слое меди или ее сплава перемещают пятно от лазерного луча по зоне и повторяют лазерную обработку. Технический результат заключается в обеспечении возможности выявления зернограничной структуры и получения регулярного микрорельефа поверхности меди или ее сплава без заметного кратерообразования на поверхности, ухудшающего качество поверхности. 11 з.п. ф-лы, 2 ил.

1. Способ лазерной обработки поверхности цветного металла, включающий механическую обработку выбранной зоны поверхности цветного металла с чистотой поверхности Rz и облучение лазерным излучением заданной длительности и мощности до получения на обрабатываемой поверхности микрорельефа заданной глубины, отличающийся тем, что осуществляют лазерную обработку меди или ее сплава до получения микрорельефа на приповерхностном слое меди или ее сплава, при этом механическую обработку выбранной зоны поверхности осуществляют с чистотой поверхности Rz не более 1 мкм, а облучение поверхности осуществляют импульсным лазерным излучением на длине волны лазерного излучения используемого лазерного источника, со средней плотностью энергии импульса в пятне облучения 0,1-1 Дж/см2, не превышающем порога абляции и не менее 10% от указанной величины, по растровой траектории с обеспечением перекрытия пятен лазерного излучения на подвергаемой облучению поверхности не менее 95%, причем зону обработки облучают серией из нескольких десятков лазерных импульсов с длительностью импульса 10-12 - 3⋅10-8 с.

2. Способ по п. 1, отличающийся тем, что после получения микрорельефа на приповерхностном слое в выбранной зоне перемещают пятно от лазерного луча по поверхности и повторяют обработку следующей зоны лазерным излучением с получением микрорельефа на приповерхностном слое.

3. Способ по п. 1, отличающийся тем, что облучение лазерными импульсами осуществляют посредством перемещения обрабатываемой поверхности относительно неподвижного пятна от лазерного луча.

4. Способ по п. 1, отличающийся тем, что в качестве источника лазерного излучения используют УФ гармоники твердотельного Nd:YaG-лазера или эксимерный ArF-лазер, или волноводный лазер YLPN-0.5-25-10-M.

5. Способ по п. 1, отличающийся тем, что частоту следования импульсов лазерного излучения выбирают менее 1 МГц.

6. Способ по п. 3, отличающийся тем, что осуществляют управляемое перемещение обрабатываемой поверхности относительно неподвижного пятна лазерного излучения по растровой траектории.

7. Способ по п. 1, отличающийся тем, что перекрытие пятен лазерного излучения на подвергаемой облучению поверхности осуществляют с коэффициентом перекрытия 99%.

8. Способ по п. 3, отличающийся тем, что траекторию перемещения обрабатываемой поверхности относительно неподвижного пятна лазерного излучения задают путем изменения расстояния между горизонтальными строками, длины растровой траектории и площади пятна лазерного излучения.

9. Способ по п. 3, отличающийся тем, что перемещение обрабатываемой поверхности относительно неподвижного пятна лазерного излучения осуществляют дискретными шагами.

10. Способ по п. 1, отличающийся тем, что облучение лазерными импульсами обрабатываемой поверхности осуществляют посредством перемещения пятна от лазерного излучения по неподвижной поверхности.

11. Способ по п. 1, отличающийся тем, что после получения микрорельефа заданной глубины на приповерхностном слое обрабатываемой поверхности осуществляют исследование полученных микрорельефа поверхности и зернограничной структуры меди или ее сплава с помощью оптического или электронного микроскопа, фотографирование и обработку полученных снимков на персональном компьютере с помощью программы компьютерной обработки изображения.

12. Способ по п. 1, отличающийся тем, что лазерную обработку осуществляют в вакуумной камере или в потоке инертного газа.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЛЯ ПОВЫШЕНИЯ СТЕПЕНИ ЧЕРНОТЫ | 2014 |

|

RU2576292C2 |

| СПОСОБ РЕЛЬЕФНОЙ ЛАЗЕРНОЙ ГРАВИРОВКИ | 2008 |

|

RU2472629C2 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО СЛОЯ НИТРИДА ТИТАНА | 2013 |

|

RU2522919C1 |

| СПОСОБ МОДИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО | 2009 |

|

RU2425907C2 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2005 |

|

RU2284887C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ РЕЛЬЕФНОЙ ПОВЕРХНОСТИ НА СТАЛЬНОМ ТИСНИЛЬНОМ ВАЛЕ | 2012 |

|

RU2614502C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| KZ 23611 B, 15.12.2010 | |||

| JP 2020514548 A, 21.05.2020 | |||

| US 4933205 A1, 12.06.1990 | |||

| US 20200362433 A1, 19.11.2020. | |||

Авторы

Даты

2022-01-21—Публикация

2021-01-26—Подача