Область техники, к которой относится изобретение

Изобретение относится к способу и устройству для измерения трубчатого профиля, выходящего из экструзионного устройства.

Уровень техники

В экструзионных устройствах полимерный материал, подаваемый, например, в виде гранул, расплавляется, и текучий полимерный материал выводится через кольцевой зазор для получения трубчатого профиля. Затем трубчатый профиль поступает в калибровочное устройство с калибровочной гильзой, к внутренней поверхности которой трубчатый профиль прижимается, например, под действием пониженного давления (вакуумная камера). При дальнейшем движении трубчатый профиль проходит через участок охлаждения, на котором наружная сторона профиля опрыскивается охлаждающей жидкостью, например, охлаждающей водой.

Существует потребность заблаговременного измерения определенных геометрических параметров трубчатого профиля, таких, как диаметр, толщина стенки или отклонения от заданной формы, чтобы на этом основании иметь возможность вмешиваться в процесс экструзии для внесения корректировок.

Из WO 2016/139155 А1 известны способ и устройство для измерения диаметра и/или толщины стенки профиля при помощи терагерцового излучения. Терагерцовое излучение направляют излучателем на профиль, подлежащий измерению, а отраженное от профиля терагерцовое излучение принимают приемником излучения. Устройство обработки данных может, например, на основании измерений времени задержки определять такие геометрические параметры, как диаметр или толщина стенки профиля.

Из DE 102016109 087 А1 известен способ регулирования и управления для экструзионных агрегатов, предназначенных для производства труб, при помощи которого между экструзионным формующим инструментом и следующим за ним калибровочным устройством в нескольких местах измеряют диаметр, толщину стенки, возможные отклонения формы и провисание расплавленного рукава, и результаты этих измерений или расчетные данные на их основе используют для регулирования экструзионных агрегатов и управления ими. Для выполнения измерений в промежуточной области между экструзионным агрегатом и калибровочным устройством по наружному периметру расплавленного рукава распределено несколько измерительных датчиков.

Наряду с указанными способами измерения известен также способ измерения геометрических параметров трубчатого профиля при помощи ультразвуковых датчиков.

Согласно способу, описанному в DE 102016109087 А1, обеспечивается возможность сравнительно быстрого доступа к управлению экструзионным агрегатом при обнаружении нежелательных геометрических отклонений, при этом измерительные датчики осуществляют измерение трубчатого профиля с наружной стороны после выхода из экструзионного агрегата и перед входом в калибровочное устройство. Однако недостаток этого известного способа заключается в том, что трубчатый профиль перед входом в калибровочное устройство может значительно отклоняться от своей окончательной геометрии, определяемой калибровочным устройством. Поэтому результаты измерений, полученные известным способом, могут быть связаны с соответствующими неточностями. Измерение с применением известного способа измерения после выхода трубчатого профиля из калибровочного устройства, т.е. когда трубчатый профиль снова становится доступным для наружного измерения, надежно обеспечивает более близкое соответствие результатов измерения геометрических параметров окончательной геометрии профиля. Однако регулирующие воздействия на экструзионный агрегат, оказываемые на основании столь поздних результатов измерений, приводят к тому, что за соответствующий промежуток времени возникает значительное количество брака. Кроме того, измерение известным способом в области участка охлаждения является проблематичным по причине нанесения охлаждающей жидкости на наружную сторону профиля, как указано выше. При этом особенно ухудшается точность измерения при помощи терагерцового излучения, поскольку охлаждающая жидкость находится на пути измерения.

Еще одна проблема известного способа измерения заключается в расфокусирующем действии наружной поверхности профиля. Оно может приводить к тому, что излучение, направляемое на наружную сторону профиля, после отражения от профиля будет поступать в обратном направлении к датчику излучения только со значительно уменьшенной интенсивностью сигнала. Это представляет собой значительную проблему особенно для профилей с относительно большой толщиной стенки или из сильно абсорбирующего материала, поскольку большая толщина стенки или высокая абсорбирующая способность материала сопровождается, соответственно, большой абсорбцией излучения. Кроме того, часто возникает потребность определять указанные геометрические параметры в нескольких точках измерения, распределенных по периметру профиля.

В случае применения известного способа для этого необходимо распределить по периметру множество датчиков, при этом для получения точных результатов измерений необходимо, чтобы они были расположены на одной точной круговой траектории. На практике, в существующих неблагоприятных производственных условиях это представляет собой значительную проблему. И, наконец, для применения известного способа, в частности, для трубчатых профилей большого диаметра для размещения предусмотренных датчиков излучения требуется значительное дополнительное установочное пространство. Кроме того, экструзионные агрегаты по техническим причинам предпочтительно конструируются таким образом, чтобы участок между кольцевым зазором в головке экструдера и калибровочной гильзой был минимально возможным. Это приводит к сильному ограничению габаритных условий. Кроме того, экструдат между кольцевым зазором и калибровочной гильзой обычно ориентирован не точно перпендикулярно датчику, особенно на начальном этапе, где возникает повышенное провисание. Это может приводить к потере сигнала.

Раскрытие сущности изобретения

Исходя из описанного уровня техники, задачей изобретения является обеспечение способа и устройства вышеуказанного типа, при помощи которых при использовании небольшого установочного пространства и, по возможности, непосредственно после экструзии могут быть точно определены геометрические параметры экструдированных трубчатых профилей.

Эта задача решена при помощи изобретения согласно независимым пунктам 1 и 18 формулы изобретения. Предпочтительные варианты осуществления раскрыты в зависимых пунктах формулы изобретения, в описании и на прилагаемых чертежах.

В части способа вышеуказанного типа задача изобретения решена за счет того, что электромагнитное излучение по меньшей мере одного источника излучения в диапазоне частот от 1 ГГц до 6000 ГГц направляют изнутри на внутреннюю сторону трубчатого профиля, в то время как электромагнитное излучение, отраженное трубчатым профилем, принимают по меньшей мере одним приемником излучения, и на основании принятого электромагнитного излучения определяют диаметр и/или толщину стенки и/или отклонения формы трубчатого профиля.

В части устройства вышеуказанного типа задача изобретения решена за счет того, что предусмотрен по меньшей мере один источник электромагнитного излучения в диапазоне частот от 1 ГГц до 6000 ГГц, который расположен таким образом, чтобы испускаемое им электромагнитное излучение направлялось изнутри на внутреннюю сторону трубчатого профиля, при этом предусмотрен по меньшей мере один приемник излучения для приема электромагнитного излучения, отраженного трубчатым профилем, а также предусмотрено устройство обработки данных, которое предназначено для того, чтобы на основании принятого электромагнитного излучения определять диаметр и/или толщину стенки и/или отклонения формы трубчатого профиля.

Трубчатый профиль, измеряемый согласно изобретению, представляет собой, в частности, полый цилиндрический профиль из полимерного материала, выходящий из экструзионного устройства. Трубчатый профиль может иметь наружный диаметр более чем 1 м. Этому соответствует большая толщина стенки. Изобретение основано на описанном, в целом, принципе измерения предшествующего уровня техники, согласно которому электромагнитное излучение направляют от источника излучения на трубчатый профиль, а отраженное от него излучение принимают приемником излучения. Согласно изобретению используют электромагнитное излучение в диапазоне частот от 1 ГГц до 6000 ГГц. Достоинство излучения в этом диапазоне частот заключается в том, что оно в отличие, например, от лазерного излучения в видимом диапазоне частот является в значительной степени нечувствительным к внешним воздействиям, которые встречаются в процессах экструзии. При этом на основании измерений времени задержки могут быть известным образом определены такие геометрические параметры, как, например, наружный диаметр, толщина стенки и/или отклонения от заданной формы, в частности, формы кругового цилиндра. При этом особенно практичным образом источник излучения и приемник излучения могут быть объединены в один узел, так называемый, трансивер. Для определения толщины стенки применяется электромагнитное излучение в диапазоне длин волн, для которого экструдированный профиль является по меньшей мере частично проницаемым.

В отличие от предшествующего уровня техники согласно изобретению электромагнитное излучение по меньшей мере от одного источника излучения направляют не снаружи, а изнутри на внутреннюю сторону трубчатого профиля. Часть электромагнитного излучения, соответственно, прежде всего отражается от внутренней поверхности профиля и затем поступает обратно на приемник излучения, который, как указано выше, может образовывать единый узел с источником излучения. Другая часть электромагнитного излучения проникает в стенку трубчатого профиля и отражается на наружной поверхности трубчатого профиля. Эта часть излучения, отраженная на наружной поверхности, также поступает назад к приемнику излучения. На основании разности времен задержки указанных частей излучения может быть определена, например, толщина стенки профиля. Кроме того, при испускании электромагнитного излучения от продольной оси профиля на внутреннюю сторону трубчатого профиля на основании измерения времени задержки части излучения, отраженной на наружной поверхности профиля, может быть определен, например, радиус и, соответственно, диаметр профиля. Если, например, в различных точках, распределенных по внутреннему периметру профиля, производится измерение согласно изобретению, то на сновании соответствующего измерения времени задержки можно также определить отклонение диаметра в разных точках измерения и, таким образом, отклонение наружного диаметра или внутреннего диаметра профиля от заданной формы, в частности, круговой формы, т.е. например, определять овальность.

Благодаря тому, что измерение согласно изобретению осуществляется с внутренней стороны трубчатого профиля, реализуются значительные преимущества по сравнению с уровнем техники. Так, изгиб внутренней стенки профиля вызывает фокусирование испускаемого излучения, поэтому приемник излучения даже при большой толщине стенки всегда получает сигнал высокой интенсивности. С точки зрения оптики такая описанная схема изобретения является оптимальной в отличие от наружного измерения, описанного для уровня техники. Поскольку измерительные датчики расположены во внутренней части, окруженной трубчатым профилем, область вокруг наружного периметра профиля остается свободной. Благодаря этому, может быть значительно уменьшено необходимое ранее установочное пространство, что особенно важно для профилей большого диаметра. Кроме того, согласно изобретению можно осуществлять измерения в такой области, где наружная поверхность трубчатого профиля закрыта, например, металлической калибровочной гильзой калибровочного устройства. Также в отличие от предшествующего уровня техники не требуется проводить измерений в свободной области между экструзионным агрегатом и калибровочным устройством, в которой трубчатый профиль может еще далеко отклоняться от его окончательной геометрии. Напротив, согласно изобретению можно также производить измерение трубчатого профиля уже вошедшего в калибровочное устройство, в частности, в калибровочную гильзу, при этом определяются его геометрические параметры, которые однозначно заданы калибровочной гильзой и являются по меньшей мере близкими к окончательным геометрическим параметрам. Результаты измерений, например, толщины стенки профиля, представляют, таким образом, уже достаточно определенную информацию о распределении толщины стенки по периметру и о том, соответствует ли оно распределению, требуемому для технологического процесса. При этом указанная калибровочная гильза может быть непосредственно присоединена к экструзионному устройству, таким образом, сразу после выхода трубчатого профиля из экструзиоиного устройства могут быть получены результаты измерений для регулирования экструзио иного агрегата или управления им. При этом брак может быть, соответственно, минимизирован. Вместе с тем в любое время возможно надежное определение описанных геометрических параметров.

Еще одно достоинство изобретения заключается в том, что при определенных условиях имеется возможность полного отказа от гравиметрического анализа, который согласно предшествующему уровню техники предусматривается на регулярной основе, или в том, что гравиметрический анализ требуется только в качестве резервного анализа. Таким образом, на основании результатов измерений, надежно определенных в соответствии с изобретением, и при известной линейной скорости экструзионного устройства, можно непосредственно делать выводы о количестве материала, используемого при экструзии.

По меньшей мере для одного источника излучения или по меньшей мере для одного приемника излучения, в частности, по меньшей мере для одного трансивера, может быть предусмотрено устройство позиционирования, в частности, для позиционирования в плоскости, перпендикулярной продольной оси трубчатого профиля. Таким образом, может быть точно установлена позиция трансивера, что требуется в дальнейшем для точного измерения геометрических параметров. Кроме того, для уменьшения теплового излучения может быть предпочтительным предусмотреть по меньшей мере для одного источника излучения и/или по меньшей мере для одного приемника излучения защитное покрытие, которое отражает инфракрасное излучение, однако, пропускает электромагнитное излучение, применяемое для измерения. Для этой цели возможно применение термостойкого стекла, покрытого слоем, отражающим инфракрасное излучение в широком диапазоне. Такое защитное стекло одновременно служит для защиты от загрязнения.

Может быть также предусмотрен температурный датчик для измерения температуры трубчатого профиля по меньшей мере в одной области измерений на внутреннем периметре трубчатого профиля. Температура профиля может быть важной для управления процессом экструзии. Для измерения температуры могут использоваться, например, пассивные инфракрасные датчики. По меньшей мере один температурный датчик может выдавать свои результаты измерений в виде зависимости от места, например, в виде зависимости от угла поворота в случае вращающегося температурного датчика.

Кроме того, может быть предусмотрена по меньшей мере одна камера с пространственным разрешением для записи изображения внутренней поверхности трубчатого профиля. Изображение поверхности или структуры поверхности экструдированного материала также может быть полезным в качестве измеряемого параметра, чтобы соответствующим образом осуществлять управление или регулирование процесса экструзии. Таким образом, можно на ранней стадии обнаруживать дефекты внутренней поверхности и при необходимости устранять их путем изменений параметров экструзии. В качестве камеры с пространственным разрешением может быть использована, например, передающая однострочная телевизионная камера, которая при необходимости может вращаться по меньшей мере вместе с одним излучателем и/или по меньшей мере с одним источником излучения. С камерой пространственного разрешения может быть дополнительно связано осветительное устройство, которое освещает поверхность профиля. В зависимости от определяемых свойств возможно освещение в виде видимого белого света, инфракрасного света или даже ультрафиолетового света.

Согласно одному варианту осуществления управление и/или регулирование экструзионного устройства может осуществляться на основании полученных результатов измерения диаметра и/или толщины стенки и/или отклонений формы. Как указано вначале, измерительное устройство согласно изобретению позволяет осуществлять особенно быстрое управление или регулирование процесса экструзии и, таким образом, минимизировать брак.

Согласно другому варианту осуществления по меньшей мере один источник излучения и/или по меньшей мере один приемник излучения может быть расположен внутри трубчатого профиля. Кроме того, может быть предусмотрено, что снабжение по меньшей мере одного источника излучения и/или по меньшей мере одного приемника излучения электрической энергией, данными и/или охлаждающим средством осуществляют посредством по меньшей мере одной линии снабжения, проходящей от головки экструдера экструзионного устройства по меньшей мере к одному источнику излучения и/или по меньшей мере к одному приемнику излучения. При этом, в частности, передача данных может, разумеется, осуществляться также в двух направлениях. Такой вариант осуществления является пригодным для применения особенно в случае трубчатых профилей большого размера, во внутреннем пространстве которых имеется достаточно места для установки по меньшей мере одного источника излучения и по меньшей мере одного приемника излучения, в частности, по меньшей мере одного трансивера. Головка экструдера, как правило, содержит транспортировочный шнек, который приводится во вращение валом, и при помощи которого размягченный полимерный материал выводится из головки экструдера через кольцевой зазор для образования трубчатого профиля. Если источник излучения и/или приемник излучения расположены внутри трубчатого профиля, то, соответственно, электропитание и/или охлаждающее средство, в частности, охлаждающая жидкость, могут подаваться через головку экструдера непосредственно внутрь трубчатого профиля. Так, например, по меньшей мере одна соответствующая линия снабжения может выходить из головки экструдера внутрь профиля в продольном направлении экструдированного профиля. Указанная по меньшей мере одна линия снабжения может быть проведена, например, через центральный вал головки экструдера, окруженный шнеком экструдера. В качестве альтернативы такой подаче электропитания или охлаждающего средства, в принципе, возможно осуществлять питание при помощи батарей и/или охлаждающих элементов, в частности, элементов Пельтье.

Согласно следующему варианту осуществления может быть предусмотрено, чтобы по меньшей мере один источник излучения и/или по меньшей мере один приемник излучения были расположены снаружи от трубчатого профиля, и чтобы излучение, испускаемое по меньшей мере одним источником излучения, при помощи по меньшей мере одного проводника излучения направлялось внутрь трубчатого профиля, а излучение, отраженное от трубчатого профиля, при помощи по меньшей мере одного проводника излучения направлялось из внутренней части трубчатого профиля по меньшей мере к одному приемнику излучения. Этот вариант осуществления особенно хорошо подходит, в частности, для профилей относительно малого диаметра, внутри которых имеется небольшое пространство. Кроме того, в этом случае по меньшей мере один источник излучения и по меньшей мере один приемник излучения являются эффективно защищенными от высоких температур и других вредных воздействий. В качестве проводников излучения могут быть использованы, например, полые волноводы.

Согласно следующему варианту осуществления по меньшей мере один проводник излучения может быть проведен из головки экструдера экструзионного устройства внутрь трубчатого профиля. Проводник излучения может также проходить по головке экструдера внутрь профиля в продольном направлении экструдированного трубчатого профиля. Кроме того, проводник излучения может быть также проведен через центральный вал головки экструдера, окруженный шнеком экструдера.

Согласно следующему варианту осуществления электромагнитное излучение может быть направлено от продольной оси трубчатого профиля и/или перпендикулярно продольной оси трубчатого профиля на внутреннюю сторону трубчатого профиля. Такая направленность излучения от центра профиля позволяет определять диаметр даже в том случае, если предусмотрена только одна точка измерения.

Согласно следующему варианту осуществления электромагнитное излучение может быть направлено на внутреннюю сторону трубчатого профиля в нескольких областях измерения, распределенных по внутреннему периметру трубчатого профиля. Таким образом, может быть повышена точность определения геометрических параметров. При этом измерения могут быть осуществлены по меньшей мере в 20 областях измерения или точках измерения, распределенных по внутреннему периметру трубчатого профиля, предпочтительно - по меньшей мере в 50 областях измерения или точках измерения.

Согласно следующему варианту осуществления электромагнитное излучение может направляться на внутреннюю сторону трубчатого профиля по меньшей мере одним излучателем, расположенным внутри трубчатого профиля и вращающимся вокруг продольной оси трубчатого профиля. При этом может быть предусмотрено множество точек измерения, распределенных по внутреннему периметру. В отличие от вращения вдоль наружного периметра профиля при расположении измерительных устройств согласно изобретению внутри профиля, в частности, в центре профиля, в принципе, обеспечивается значительно более точная и термостабильная круговая траектория вращения, которая, в свою очередь, дает более точные результаты измерений. Кроме того, при постоянном вращении не требуется применение беспроводной связи. Напротив, для передачи данных в случае центрального расположения измерительных устройств внутри профиля могут быть использованы существующие надежные конструкции с контактными кольцами. При этом кроме измерительной головки с излучателем и при необходимости с приемником излучения во внутреннем пространстве профиля не требуется размещать какие-либо иные электронные устройства. Приводы для указанного вращения являются простыми и надежными.

По меньшей мере один излучатель может представлять собой по меньшей мере один источник излучения. Кроме по меньшей мере одного источника излучения внутри профиля может быть расположен также, соответственно, по меньшей мере один приемник излучения, при этом они могут быть установлены с возможностью совместного вращения. В то же время может быть предусмотрен, например, по меньшей мере один вращающийся трансивер.

В качестве альтернативы возможно также, что по меньшей мере один излучатель, расположенный внутри трубчатого профиля, представляет собой по меньшей мере одно зеркало, облучаемое по меньшей мере одним источником излучения и вращающееся вокруг продольной оси трубчатого профиля. Указанный по меньшей мере один источник излучения и в некоторых случаях также по меньшей мере один приемник излучения в этом варианте осуществления могут быть защищены и расположены в небольшом установочном пространстве снаружи от профиля. Только вращающееся зеркало должно быть расположено внутри профиля. Оно отклоняет, например, электромагнитное излучение, направляемое по проводнику излучения в продольном направлении внутрь профиля, на 90° на внутреннюю поверхность профиля. В зависимости от поворотной позиции зеркала может быть выполнен проход и измерение по всему внутреннему периметру профиля. Излучение, отраженное от профиля в обратном направлении, в свою очередь, направляется вращающимся зеркалом в проводник излучения и возвращается к приемнику излучения.

В качестве электромагнитного излучения согласно одному особенно практичному варианту осуществления может быть использовано электромагнитное излучение в диапазоне частот от 10 ГГц до 3000 ГГц, предпочтительно - в диапазоне частот от 20 ГГц до 1000 ГГц. Такое терагерцовое излучение особенно хорошо подходит для проведения измерений согласно изобретению. Оно является в значительной степени нечувствительным к внешним воздействиям. При этом может быть использовано, например, импульсное или частотно-модулированное непрерывное излучение.

Согласно следующему варианту осуществления измеряемая часть трубчатого профиля во время измерения может находиться в калибровочном устройстве, следующем за экструзионным устройством. Как указано выше, такие калибровочные устройства часто содержат полые цилиндрические калибровочные гильзы, к которым прижимают экструдированный профиль в еще размягченном состоянии, например, под действием пониженного давления (вакуумная камера). С одной стороны, это предотвращает смятие еще текучего профиля. С другой стороны, калибровочная гильза определенно задает требуемый диаметр профиля и его наружную форму. При этом калибровочное устройство, в частности, калибровочная гильза, может непосредственно прилегать к головке экструдера экструзионного устройства. Таким образом, расстояние между головкой экструдера и калибровочным устройством может, по существу, отсутствовать. Поскольку измерение производится в калибровочном устройстве и, в частности, исходит из его центра, когда экструдированный профиль проходит через калибровочное устройство, с одной стороны, определение геометрических параметров происходит, по существу, непосредственно после экструзии и, таким образом, в ранний момент времени, что является благоприятным для управления или регулирования. С другой стороны, трубчатый профиль в калибровочном устройстве уже имеет геометрию, близкую к его окончательной геометрии, поэтому соответствующие результаты измерений могут быть надежной основой для управления или регулирования. По сравнению с предшествующим уровнем техники, описанным вначале, может быть сделано гораздо более определенное заключение о наружном диаметре, толщине стенки и возможных отклонениях формы.

В принципе, измерение согласно изобретению можно проводить также на участке охлаждения, следующем за калибровочным устройством, где, например, снаружи на профиль подается охлаждающая жидкость, в частности, вода. Благодаря тому, что измерение согласно изобретению производится изнутри, подаваемое снаружи охлаждающее средство не создает никаких проблем в отличие от предшествующего уровня техники, описанного вначале. В частности, не требуется производить измерение через водную пленку, что является проблематичным именно при применяемом миллиметровом волновом излучении из-за недостаточной проникающей способности. С другой стороны, в области участка охлаждения профиль является в большой степени формоустойчивым, поэтому результаты измерений геометрических параметров лежат еще ближе к их окончательным значениям. Таким образом, может быть дополнительно повышена надежность результатов измерений.

Согласно следующему варианту осуществления снаружи от трубчатого профиля может быть предусмотрен по меньшей мере один отражатель излучения, который отражает электромагнитное излучение, направляемое по меньшей мере одним источником излучения на внутреннюю сторону трубчатого профиля, при этом при помощи такого отраженного излучения определяют коэффициент преломления материала профиля. Определение коэффициента преломления может быть, в принципе, выполнено согласно описанию в WO 2016/139155 А1. Так, сравнивая время прохождения электромагнитного излучения между излучателем и отражателем без трубчатого профиля и время прохождения между излучателем и отражателем с трубчатым профилем при известной толщине стенки, можно сделать заключение о величине коэффициента преломления материала профиля. Для этого требуется только произвести облучение стенки профиля. При этом должна быть известной позиция неподвижного отражателя и излучателя. Могут быть также предусмотрены два неподвижных противоположных друг другу отражателя, расстояние между которыми является известным. Возможно также производить определение коэффициента преломления материала в различных местах по периметру. На основании этого при соответствующей калибровке можно сделать заключение о средней температуре материала профиля в месте измерения. Таким способом можно определять температуру в стенке профиля, в то время как, например, пассивный инфракрасный датчик измеряет температуру поверхности профиля.

Согласно следующему варианту осуществления по меньшей мере один отражатель излучения может быть образован металлической калибровочной гильзой калибровочного устройства. Как указано выше, калибровочное устройство, как правило, содержит металлическую калибровочную гильзу, к которой прижимают трубчатый профиль, например, под действием пониженного давления. Особенно предпочтительным образом эта калибровочная гильза может одновременно использоваться в качестве отражателя для определения коэффициента преломления. При этом может быть исключена установка и закрепление дополнительного отражателя.

Согласно следующему варианту осуществления может быть предусмотрено несколько излучателей, расположенных со смещением в боковом направлении, и/или приемников излучения, расположенных со смещением в боковом направлении. Именно тогда, когда материал профиля является еще текучим, может возникать, так называемый, прогиб при котором внутренняя поверхность профиля отклоняется от заданной формы кругового цилиндра. При этом в зависимости от отклонения формы могут образовываться наклонные поверхности, которые могут приводить к тому, что отраженное от поверхности излучение не будет попадать обратно на приемник излучения. Для того чтобы в таком случае уменьшить или исключить потерю сигнала, согласно вышеуказанному варианту осуществления могут быть расположены рядом друг с другом несколько излучателей и/или приемников излучения. Так, например, если рядом друг с другом расположены по меньшей мере три трансивера, излучение одного из трансиверов, отраженное в обратном направлении наклонной поверхностью, может быть принято другим трансивером и, таким образом, учтено при определении результата измерения. При этом расположенные рядом трансиверы могут также работать независимо друг от друга или могут быть синхронизированы таким образом, чтобы один трансивер мог принимать и обрабатывать входящий сигнал другого трансивера. Может быть также предусмотрено, чтобы синхронизация пар трансиверов могла быть адаптирована, например, для динамического или совместного включения в зависимости от характера сигнала.

Способ согласно изобретению может быть реализован при помощи устройства согласно изобретению. Устройство согласно изобретению может быть выполнено для реализации способа согласно изобретению.

Краткое описание чертежей

Ниже приведено более подробное описание вариантов осуществления изобретения со ссылками на прилагаемые чертежи, на которых схематически показаны:

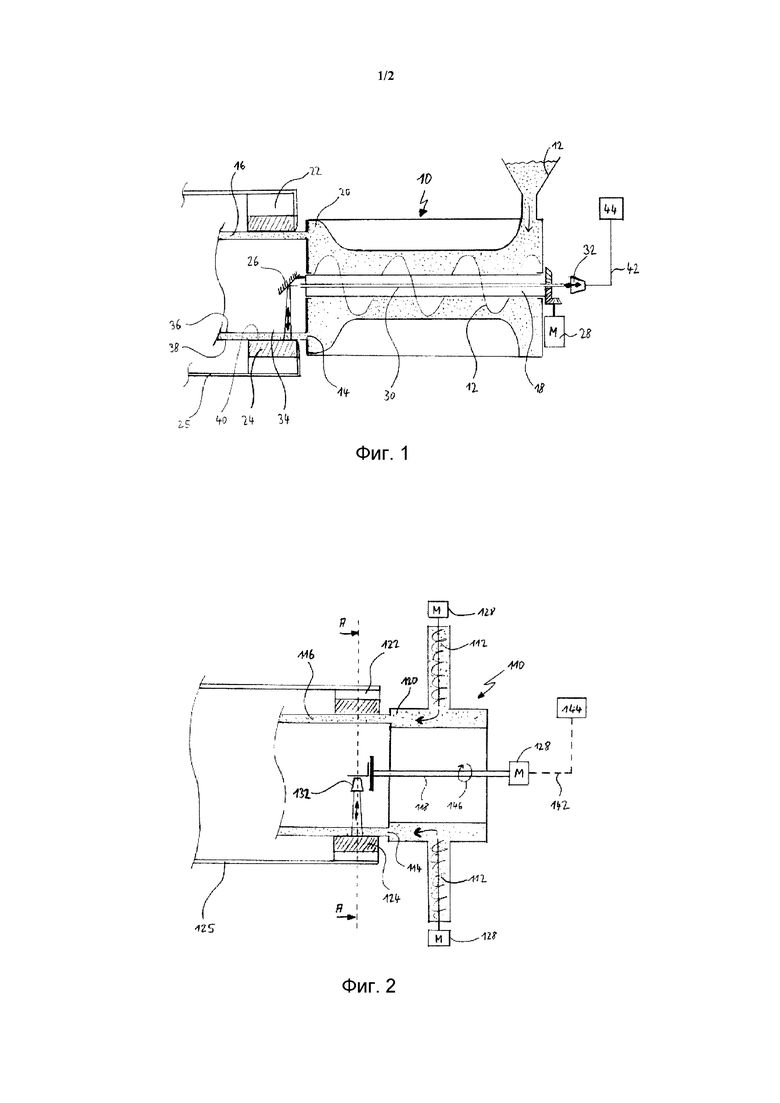

ФИГ. 1 - вид в разрезе конструкции с устройством согласно изобретению в первом варианте осуществления,

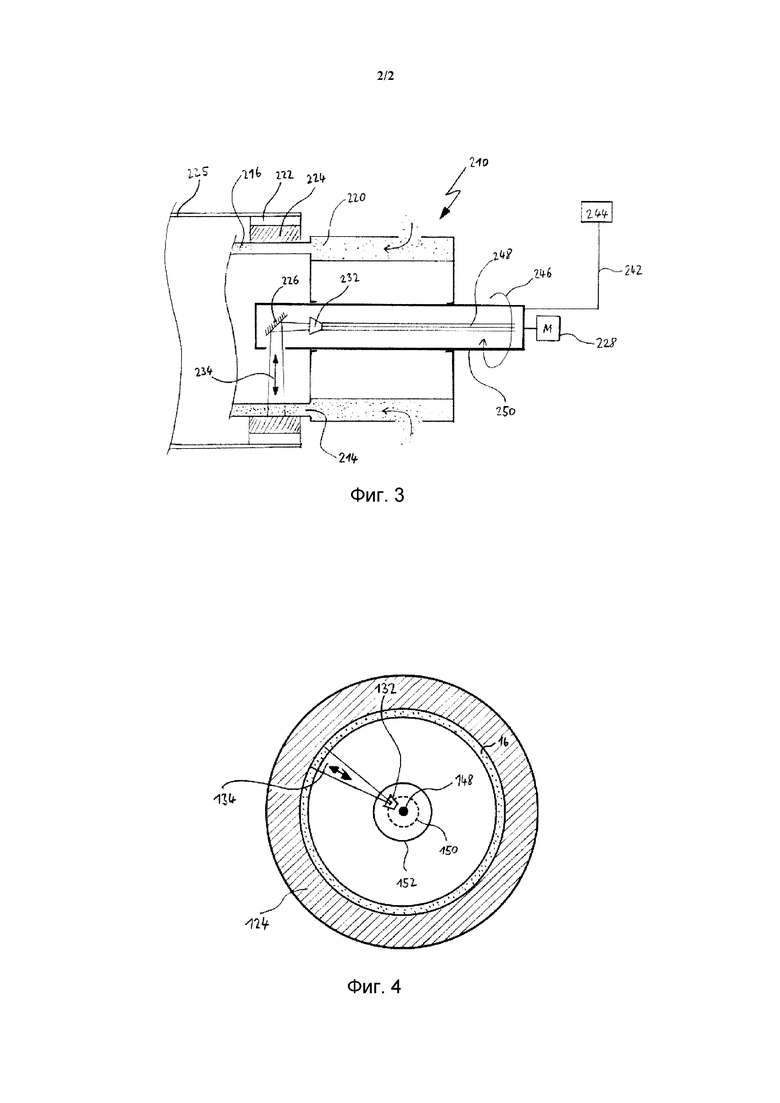

ФИГ. 2 - вид в разрезе конструкции с устройством согласно изобретению во втором варианте осуществления,

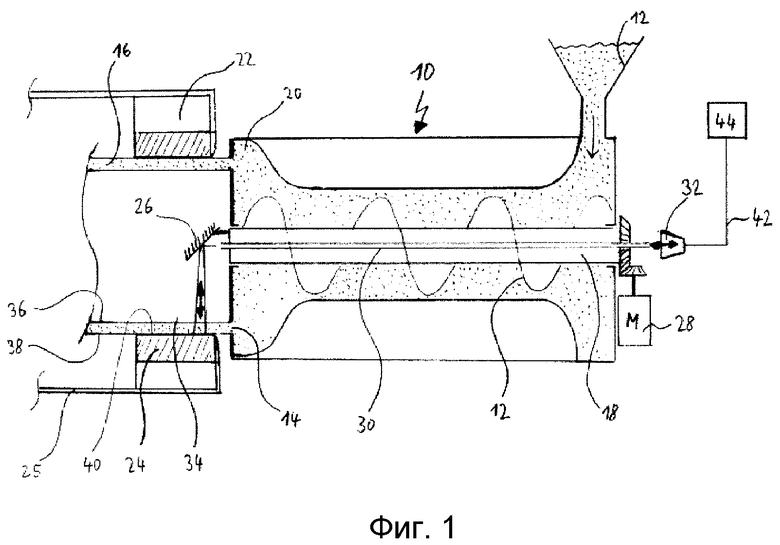

ФИГ. 3 - вид в разрезе конструкции с устройством согласно изобретению в третьем варианте осуществления,

ФИГ. 4 - вид в поперечном разрезе по линии А-А с ФИГ. 2.

Если не указано иного, одинаковые компоненты обозначены на чертежах одинаковыми ссылочными номерами.

Осуществление изобретения

На ФИГ. 1 показано экструзионное устройство 10, предназначенное для экструзии трубчатого профиля. Экструзионное устройство 10 содержит известное, по существу, подающее устройство 12 для подачи обрабатываемого полимерного материала. При помощи шнека 12 экструдера размягченный полимерный материал выдавливается через кольцевой зазор 14 для получения трубчатого профиля 16. Внутри шнека 12 экструдера проходит приводимый во вращение центральный вал 18. В показанном примере непосредственно к головке 20 экструдера прилегает калибровочное устройство 22 с металлической калибровочной гильзой 24, к которой под действием пониженного давления прижимается экструдированный профиль 16. К калибровочной гильзе 24 присоединен кожух 25 охлаждающей рубашки участка охлаждения.

В примере, показанном на ФИГ. 1, внутри экструдированного профиля 16 и, по существу, непосредственно вслед за головкой 20 экструдера и, следовательно, в калибровочном устройстве 22 расположено зеркало 26. Зеркало 26 соединено с валом 18, который, в свою очередь, приводится во вращение при помощи двигателя 28. В результате этого зеркало 26 также вращается вокруг продольной оси трубчатого профиля 16. Внутри вала 18 проходит также полый волновод 30, который направляет испускаемое трансивером 32, содержащим в показанном примере источник излучения и приемник излучения, электромагнитное излучение, предпочтительно - терагерцовое излучение в диапазоне частот от 10 ГГц до 3000 ГГц, более предпочтительно - в диапазоне частот от 20 ГГц до 1000 ГГц, к зеркалу 26, которое отклоняет это излучение под углом 90° на внутреннюю поверхность профиля 16, как указано на ФИГ. 1 ссылочным номером 34. Электромагнитное излучение, с одной стороны, отражается от внутренней поверхности 36 экструдированного профиля обратно к зеркалу 26 и направляется от него по полому волноводу 30 в обратном направлении к трансиверу 32. Другая часть излучения входит в экструдированный профиль 16 и отражается на граничной поверхности между наружной стороной 38 профиля 16 и внутренней поверхностью 40 калибровочной гильзы 24 и также направляется от зеркала 26 по полому волноводу 30 к трансиверу 32.

Результаты измерений, принятые трансивером 32, передаются по линии 42 связи в устройство 44 обработки данных. Устройство 44 обработки данных, например, на основании результатов измерений времени задержки определяет величину наружного диаметра и/или толщины стенки и/или возможные отклонения формы экструдированного профиля 16. Кроме того, как описано выше, при помощи излучения, отраженного в обратном направлении на граничной поверхности металлической калибровочной гильзы 24, возможно также определение коэффициента преломления материала профиля. Вследствие вращения зеркала 26 указанное измерение может быть произведено для множества областей измерений, распределенных по периметру трубчатого профиля 16. На основании полученных результатов измерений устройство 44 обработки данных, которое одновременно может представлять собой устройство управления и/или регулирования, может обеспечивать регулирование экструзионного устройства и/или управление им.

На ФИГ. 2 показан другой вариант осуществления, который в значительной степени соответствует варианту осуществления согласно ФИГ. 1. В отличие от варианта осуществления с ФИГ. 1 на ФИГ. 2 показано экструзионное устройство 110, которое содержит два шнека 112 экструдера, установленных перпендикулярно продольной оси кольцевого зазора 114. Шнеки 112 экструдера приводятся во вращение при помощи двигателя 128. Подаваемый материал также выдавливается через кольцевой зазор 114 для получения трубчатого профиля 116. Непосредственно за экструзионным устройством 110 также предусмотрено калибровочное устройство 122 с металлической калибровочной гильзой 124. Кроме того, показан кожух 125 охлаждающей рубашки участка охлаждения. Экструдированный трубчатый профиль 116 на ФИГ. 2 может иметь больший диаметр, чем трубчатый профиль 16, показанный на ФИГ. 1. Соответственно, в варианте осуществления на ФИГ. 2 имеется большее пространство внутри профиля 116. Поэтому в данном варианте осуществления трансивер 132 расположен внутри профиля. Как показано на ФИГ. 2 стрелкой 146, трансивер 132 приводится во вращение при помощи другого двигателя 128 посредством вала 118, проходящего через головку 120 экструдера. Трансивер 132 при помощи контактных колец может быть соединен, например, с не показанной подробнее внешней системой электропитания. В некоторых случаях при помощи таких контактных колец может также осуществляться передача результатов измерений трансивера 132 в устройство 144 обработки данных по линии 142 связи, показанному штриховой линией.

Вращающийся трансивер 132, в принципе, таким же образом, как описано для ФИГ. 1, принимает результаты измерений, поэтому на их основании устройство 144 обработки данных может определять, в частности, наружный диаметр, толщину стенки и возможные отклонения формы трубчатого профиля 116. В свою очередь, на их основании может быть осуществлено регулирование экструзионного устройства 110 и/или управление им. В принципе, вращательный привод может быть также расположен внутри трубчатого профиля 116. На ФИГ. 4 излучение, испускаемое трансивером 132 и отражаемое в обратном направлении, обозначено ссылочным номером 134. Кроме того, на ФИГ. 4 показан центр 148 вращения и круговая траектория 150 трансивера. Ссылочным номером 152 обозначен корпус измерительной головки с трансивером 132.

На ФИГ. 3 показан еще один вариант осуществления, который в значительной степени соответствует вышеописанным вариантам осуществления. Экструзионное устройство 210, показанное на ФИГ. 3, также выдавливает через кольцевой зазор 214 размягченный полимерный материал, подаваемый не показанным подробнее шнеком экструдера, для получения трубчатого профиля 216. К головке экструдера 220 также, по существу, непосредственно прилегает калибровочное устройство 222 с металлической калибровочной гильзой 224, к которой, например, под действием пониженного давления прижимается профиль 216. Ссылочным номером 225 обозначен кожух охлаждающей рубашки участка охлаждения. В показанном примере внутри профиля также находится зеркало 226, которое расположено внутри калибровочного устройства 222, и которое отклоняет электромагнитное излучение, испускаемое трансивером 232, расположенным в головке 220 экструдера, на 90° на внутреннюю поверхность 216 профиля, как указано ссылочным номером 234. При помощи двигателя, обозначенного на ФИГ. 3 ссылочным номером 228, трансивер 232 вместе с зеркалом 226 вращается вокруг продольной оси трубчатого профиля 216, как указано стрелкой 246. Линия 248 снабжения служит для электропитания трансивера и подачи охлаждающего средства, в частности, охлаждающей жидкости.

Кроме того, результаты измерений, полученные трансивером 232, могут направляться через линию 248 снабжения по линии 242 связи в устройство 244 обработки данных. Прием результатов измерений, их обработка устройством 244 обработки данных и основанное на этом регулирование экструзионного устройства 210 и/или управление им в варианте осуществления, показанном на ФИГ. 3, соответствуют вышеописанным вариантам осуществления. В варианте осуществления согласно ФИГ. 3 зеркало 226 и трансивер 232 находятся внутри корпуса 250, который может быть установлен для измерения в головке 220 экструдера в виде съемного блока. Путем съема корпуса 250 измерительное устройство в случае надобности может быть удалено простым способом.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

10,110,210 Экструзионное устройство

12 Подающее устройство

12,112 Шнек экструдера

14, 114, 214 Кольцевой зазор

16, 116, 216 Трубчатый профиль

18, 118 Вал

20, 120, 220 Головка экструдера

22, 122, 222 Калибровочное устройство

24, 124, 224 Калибровочная гильза

25, 125, 225 Кожух охлаждающей рубашки

26, 226 Зеркало

28, 128, 228 Двигатель

30 Полый волновод

32, 132, 232 Трансивер

34, 234 Излучение

36 Внутренняя поверхность профиля

38 Наружная сторона профиля

40 Внутренняя поверхность калибровочной гильзы

42, 142, 242 Линия связи

44, 144, 244 Устройство обработки данных

146, 246 Стрелки

148 Центр вращения

150 Круговая траектория

152 Корпус

248 Линия снабжения

250 Корпус

Изобретение относится к способу и устройству для измерения трубчатого профиля, выходящего из экструзионного устройства. Способ осуществляют путем измерения трубчатого профиля (16, 116, 216), выходящего из экструзионного устройства (10, 110, 210). Причем изнутри на внутреннюю сторону (36) трубчатого профиля (16, 116, 216) посредством по меньшей мере от одного источника излучения направляют электромагнитное излучение в диапазоне частот от 1 ГГц до 6000 ГГц. При этом электромагнитное излучение, отраженное трубчатым профилем (16, 116, 216), принимают посредством по меньшей мере одного приемника излучения, и при этом на основании принятого электромагнитного излучения определяют диаметр и/или толщину стенки и/или отклонения формы трубчатого профиля (16, 116, 216). Причем электромагнитное излучение направляют на несколько областей измерения, распределенных по внутреннему периметру трубчатого профиля (16, 116, 216), на внутренней стороне (36) трубчатого профиля (16, 116, 216), причем электромагнитное излучение на внутреннюю сторону (36) трубчатого профиля (16, 116, 216) направляют по меньшей мере одним излучателем, расположенным внутри трубчатого профиля (16, 116, 216) и вращающимся вокруг продольной оси трубчатого профиля (16, 116, 216). Техническим результатом заявленного изобретения является обеспечение способа и устройства, при помощи которых при использовании небольшого установочного пространства и непосредственно после экструзии могут быть точно определены геометрические параметры экструдированных трубчатых профилей. 2 н. и 28 з.п. ф-лы, 4 ил.

1. Способ измерения трубчатого профиля (16, 116, 216), выходящего из экструзионного устройства (10, 110, 210), отличающийся тем, что изнутри на внутреннюю сторону (36) трубчатого профиля (16, 116, 216) посредством по меньшей мере от одного источника излучения направляют электромагнитное излучение в диапазоне частот от 1 ГГц до 6000 ГГц, при этом электромагнитное излучение, отраженное трубчатым профилем (16, 116, 216), принимают посредством по меньшей мере одного приемника излучения, и при этом на основании принятого электромагнитного излучения определяют диаметр и/или толщину стенки и/или отклонения формы трубчатого профиля (16, 116, 216), при этом электромагнитное излучение направляют на несколько областей измерения, распределенных по внутреннему периметру трубчатого профиля (16, 116, 216), на внутренней стороне (36) трубчатого профиля (16, 116, 216), причем электромагнитное излучение на внутреннюю сторону (36) трубчатого профиля (16, 116, 216) направляют по меньшей мере одним излучателем, расположенным внутри трубчатого профиля (16, 116, 216) и вращающимся вокруг продольной оси трубчатого профиля (16, 116, 216).

2. Способ по п.1, отличающийся тем, что экструзионным устройством (10, 110, 210) управляют и/или его регулируют на основании полученных результатов измерения диаметра и/или толщины стенки и/или отклонений формы.

3. Способ по п.1 или 2, отличающийся тем, что по меньшей мере один источник излучения и/или по меньшей мере один приемник излучения расположен внутри трубчатого профиля (16, 116, 216).

4. Способ по п.3, отличающийся тем, что снабжение по меньшей мере одного источника излучения и/или по меньшей мере одного приемника излучения электрической энергией, данными и/или охлаждающим средством осуществляют посредством по меньшей мере одной линии (248) снабжения, проходящей из головки (20, 120, 220) экструдера экструзионного устройства (10, 110, 210) по меньшей мере к одному источнику излучения и/или по меньшей мере к одному приемнику излучения.

5. Способ по п.1 или 2, отличающийся тем, что по меньшей мере один источник излучения и/или по меньшей мере один приемник излучения расположен снаружи от трубчатого профиля (16, 116, 216), при этом излучение, испускаемое по меньшей мере одним источником излучения, посредством по меньшей мере одного проводника излучения направляют внутрь трубчатого профиля (16, 116, 216), и при этом излучение, отраженное от трубчатого профиля (16, 116, 216), посредством по меньшей мере одного проводника излучения направляют из внутренней части трубчатого профиля (16, 116, 216) по меньшей мере к одному приемнику излучения.

6. Способ по п.5, отличающийся тем, что по меньшей мере один проводник излучения проходит из головки (20, 120, 220) экструдера экструзионного устройства (10, 110, 210) внутрь трубчатого профиля (16, 116, 216).

7. Способ по одному из предшествующих пунктов, отличающийся тем, что электромагнитное излучение направляют от продольной оси трубчатого профиля (16, 116, 216) и/или перпендикулярно продольной оси трубчатого профиля (16, 116, 216) и направляют на внутреннюю сторону (36) трубчатого профиля (16, 116, 216).

8. Способ по п.1, отличающийся тем, что указанный по меньшей мере один излучатель представляет собой по меньшей мере один источник излучения.

9. Способ по п.1, отличающийся тем, что по меньшей мере один излучатель представляет собой по меньшей мере одно зеркало (26, 226), облучаемое по меньшей мере одним источником излучения и вращающееся вокруг продольной оси трубчатого профиля (16, 116, 216).

10. Способ по одному из предшествующих пунктов, отличающийся тем, что измеряют температуру трубчатого профиля (16, 116, 216) по меньшей мере в одной области измерения на внутреннем периметре трубчатого профиля (16, 116, 216).

11. Способ по одному из предшествующих пунктов, отличающийся тем, что в качестве электромагнитного излучения используют электромагнитное излучение в диапазоне частот от 10 ГГц до 3000 ГГц, предпочтительно в диапазоне частот от 20 ГГц до 1000 ГГц.

12. Способ по одному из предшествующих пунктов, отличающийся тем, что измеряемая часть трубчатого профиля (16, 116, 216) во время проведения измерения находится в калибровочном устройстве (22, 122, 222), следующем за экструзионным устройством (10, 110, 210).

13. Способ по одному из предшествующих пунктов, отличающийся тем, что снаружи от трубчатого профиля (16, 116, 216) предусмотрен по меньшей мере один отражатель излучения, который отражает электромагнитное излучение, направленное по меньшей мере одним источником излучения, на внутреннюю сторону (36) трубчатого профиля (16, 116, 216), причем на основании этого отраженного излучения определяют коэффициент преломления материала профиля.

14. Способ по п.12 или 13, отличающийся тем, что по меньшей мере один отражатель излучения образован металлической калибровочной гильзой (24, 124, 224) калибровочного устройства (22, 122, 222).

15. Способ по одному из предшествующих пунктов, отличающийся тем, что используют несколько излучателей, расположенных со смещением в боковом направлении, и/или несколько приемников излучения, расположенных со смещением в боковом направлении.

16. Устройство для измерения трубчатого профиля (16, 116, 216), выходящего из экструзионного устройства (10, 110, 210), отличающееся тем, что предусмотрен по меньшей мере один источник излучения для испускания электромагнитного излучения в диапазоне частот от 1 ГГц до 6000 ГГц, который расположен таким образом, чтобы испускаемое им электромагнитное излучение направлялось изнутри на внутреннюю сторону (36) трубчатого профиля (16, 116, 216), при этом также предусмотрен по меньшей мере один приемник излучения для приема электромагнитного излучения, отраженного трубчатым профилем (16, 116, 216), а также предусмотрено устройство (44, 144, 244) обработки данных, которое предназначено для того, чтобы на основании принятого электромагнитного излучения определять диаметр и/или толщину стенки и/или отклонения формы трубчатого профиля, при этом по меньшей мере один источник излучения расположен таким образом, чтобы направлять электромагнитное излучение на несколько областей измерения, распределенных по внутреннему периметру трубчатого профиля (16, 116, 216), на внутренней стороне (36) трубчатого профиля (16, 116, 216), причем предусмотрен по меньшей мере один излучатель, расположенный внутри трубчатого профиля (16, 116, 216) и вращающийся вокруг продольной оси трубчатого профиля (16, 116, 216), для направления электромагнитного излучения на внутреннюю сторону (36) трубчатого профиля (16, 116, 216).

17. Устройство по п.16, отличающееся тем, что также предусмотрено устройство (44, 144, 244) управления и/или регулирования, выполненное с возможностью, на основании результатов определения диаметра и/или толщины стенки и/или отклонений формы, осуществления регулирования экструзионного устройства (10, 110, 210) и/или управления им.

18. Устройство по п.16 или 17, отличающееся тем, что по меньшей мере один источник излучения и/или по меньшей мере один приемник излучения расположен внутри трубчатого профиля (16, 116, 216).

19. Устройство по п.18, отличающееся тем, что предусмотрена по меньшей мере одна линия (248) снабжения, которая проходит из головки (20, 120, 220) экструдера экструзионного устройства (10, 110, 210) по меньшей мере к одному источнику излучения и/или по меньшей мере к одному приемнику излучения и которая предназначена для снабжения по меньшей мере одного источника излучения и/или по меньшей мере одного приемника излучения электрической энергией, данными и/или охлаждающим средством.

20. Устройство по п.16 или 17, отличающееся тем, что по меньшей мере один источник излучения и/или по меньшей мере один приемник излучения расположен снаружи от трубчатого профиля (16, 116, 216), при этом предусмотрен по меньшей мере один проводник излучения, выполненный с возможностью направления внутрь трубчатого профиля (16, 116, 216) излучения, испускаемого по меньшей мере одним источником излучения, а также направления излучения, отраженного трубчатым профилем (16, 116, 216), из внутренней части трубчатого профиля (16, 116, 216) по меньшей мере к одному приемнику излучения.

21. Устройство по п.20, отличающееся тем, что по меньшей мере один проводник излучения проходит из головки (20, 120, 220) экструдера экструзионного устройства (10, 110, 210) внутрь трубчатого профиля (16, 116, 216).

22. Устройство по одному из пп.16-21, отличающееся тем, что по меньшей мере один источник излучения расположен таким образом, чтобы направлять электромагнитное излучение от продольной оси трубчатого профиля и/или перпендикулярно продольной оси трубчатого профиля на внутреннюю сторону (36) трубчатого профиля (16, 116, 216).

23. Устройство по п.16, отличающееся тем, что по меньшей мере один излучатель представляет собой по меньшей мере один источник излучения.

24. Устройство по п.16, отличающееся тем, что по меньшей мере один излучатель представляет собой зеркало (26, 226), облучаемое по меньшей мере одним источником излучения и вращающееся вокруг продольной оси трубчатого профиля (16, 116, 216).

25. Устройство по одному из пп.16-24, отличающееся тем, что предусмотрен датчик температуры для измерения температуры трубчатого профиля (16, 116, 216) по меньшей мере в одной области измерения на внутреннем периметре трубчатого профиля (16, 116, 216).

26. Устройство по одному из пп.16-25, отличающееся тем, что по меньшей мере один источник излучения выполнен с возможностью испускания электромагнитного излучения в диапазоне частот от 10 ГГц до 3000 ГГц, предпочтительно в диапазоне частот от 20 ГГц до 1000 ГГц.

27. Устройство по одному из пп.16-26, отличающееся тем, что указанное устройство расположено таким образом, чтобы измеряемая часть трубчатого профиля (16, 116, 216) во время измерения находилась в калибровочном устройстве (22, 122, 222), следующем за экструзионным устройством (10, 110, 210).

28. Устройство по одному из пп.16-27, отличающееся тем, что снаружи от трубчатого профиля (16, 116, 216) предусмотрен по меньшей мере один отражатель излучения, выполненный с возможностью отражения электромагнитного излучения, направляемого от источника излучения, на внутреннюю сторону (36) трубчатого профиля (16, 116, 216), при этом устройство (44, 144, 244) обработки данных выполнено с возможностью, на основании этого отраженного излучения, определения коэффициента преломления материала профиля.

29. Устройство по п.27 или 28, отличающееся тем, что по меньшей мере один отражатель излучения образован металлической калибровочной гильзой (24, 124, 224) калибровочного устройства (22, 122, 222).

30. Устройство по одному из пп.16-29, отличающееся тем, что предусмотрены несколько излучателей, расположенных со смещением в боковом направлении, и/или несколько приемников излучения, расположенных со смещением в боковом направлении.

| DE 3729743 A1, 16.03.1989 | |||

| DE 102015110600 B3, 22.12.2016 | |||

| US 5760413 A1, 02.06.1998 | |||

| US 2015212060 A1, 30.07.2015 | |||

| СПОСОБ НЕКОНТАКТНОГО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ЭКСТРУДИРУЕМОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2313765C2 |

Авторы

Даты

2022-01-28—Публикация

2019-02-26—Подача