Перекрестные ссылки на родственные заявки

Настоящее изобретение испрашивает приоритет патентной заявки Китая №2020111298397, которая подана в Патентное ведомство Китая 20 октября 2020 года под названием «Оборудование для ламинирования, способ ламинирования и многослойная структура», и содержание которой полностью включено в настоящий документ путем отсылки.

Область техники

Настоящее изобретение относится к области производства рулонов из загущенного материала для аккумуляторов, в частности к оборудованию для ламинирования, способу ламинирования и многослойной структуре.

Уровень техники

В настоящее время рулон из загущенного материала для литий-ионногоаккумулятора содержит, как правило, намоточную структуру и многослойную структуру, причем многослойную структуру получают путем последовательного наслаивания катода, анода и сепаратора в форме листов с образованием рулона из загущенного материала. Тем не менее, эффективность существующих процессов наслаивания невелика.

В связи с этим особенно важно исследовать, разработать и спроектировать оборудование для ламинирования, способ ламинирования и многослойную структуру, позволяющие решить вышеуказанную техническую проблему.

Сущность изобретения

Настоящим изобретением предложено оборудование для ламинирования, способ ламинирования и многослойная структура, позволяющие решить проблемы низкой эффективности и низкого качества наслаивания.

Поставленная задача решена следующим образом:

В первом аспекте настоящего изобретения предложено оборудование для ламинирования, содержащее передающий механизм и несущий механизм, причем передающий механизм выполнен с возможностью передачи композитной двухэлементной ленты вниз, причем композитная двухэлементная лента содержит несколько композитных двухэлементных блоков, расположенных последовательно с промежутком между ними, два соседних композитных двухэлементных блока соединены друг с другом посредством участка сгибания, и композитный двухэлементный блок содержит первую сепараторную ленту, первый электрод, вторую сепараторную ленту и второй электрод, расположенные последовательно с наложением друг на друга; несущий механизм содержит плоскость ламинирования, выполненную с возможностью несения композитных двухэлементных блоков таким образом, чтобы несколько композитных двухэлементных блоков наслаивались друг на друга на плоскости ламинирования, образуя тем самым многослойную структуру, и в многослойной структуре первый электрод в любом из композитных двухэлементных блоков прилегал ко второму электроду в соседнем композитном двухэлементном блоке.

В одном из вариантов осуществления передающий механизм содержит два передающих ролика, расположенных друг рядом с другом, причем два передающих ролика выполнены с возможностью передачи композитных двухэлементных блоков на плоскость ламинирования вдоль первого направления; и

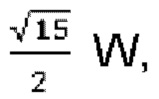

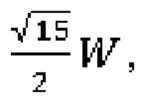

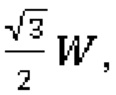

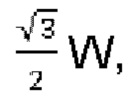

расстояние Н от положения, в котором передающие ролики соприкасаются с композитными двухэлементными блоками, до плоскости ламинирования в первом направлении больше или равно  где W - ширина композитных двухэлементных блоков.

где W - ширина композитных двухэлементных блоков.

В одном из вариантов осуществления передающий механизм содержит два передающих ролика, расположенных друг рядом с другом, и два передающих ролика выполнены с возможностью передачи композитных двухэлементных блоков вдоль первого направления; и

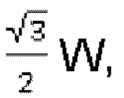

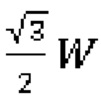

композитные двухэлементные блоки отличаются гибкостью, и расстояние Н от положения, в котором передающие ролики соприкасаются с композитными двухэлементными блоками, до плоскости ламинирования в первом направлении больше или равно  где W - ширина композитных двухэлементных блоков.

где W - ширина композитных двухэлементных блоков.

В одном из вариантов осуществления направление, в котором передающий механизм передает композитную двухэлементную ленту, является первым направлением, перпендикулярным плоскости ламинирования.

В одном из вариантов осуществления осевая линия многослойной структуры в первом направлении проходит через центр плоскости ламинирования.

В одном из вариантов осуществления оборудование для ламинирования дополнительно содержит подъемный механизм, соединенный с несущим механизмом; и

подъемный механизм выполнен с возможностью приведения несущего механизма в движение вертикально вниз, для поддержания постоянным расстояния между композитным двухэлементным блоком в верхней части многослойной структуры и передающим механизмом.

В одном из вариантов осуществления передающий механизм в целом можно перемещать вертикально вверх, для поддержания постоянным расстояния между композитным двухэлементным блоком в верхней части многослойной структуры и передающим механизмом.

В одном из вариантов осуществления оборудование для ламинирования дополнительно содержит направляющий элемент, расположенный между передающим механизмом и плоскостью ламинирования и выполненный с возможностью направления композитных двухэлементных блоков со сгибанием относительно участка сгибания.

В одном из вариантов осуществления направляющий элемент можно перемещать в направлении в непосредственной близости от композитной двухэлементной ленты, что способствует изгибанию двух соседних композитных двухэлементных блоков друг относительно друга.

В одном из вариантов осуществления оборудование для ламинирования дополнительно содержит абсорбирующий элемент, расположенный на плоскости ламинирования и выполненный с возможностью адсорбции композитных двухэлементных блоков.

В одном из вариантов осуществления оборудование для ламинирования дополнительно содержит ребра, расположенные на несущем механизме у кромки плоскости ламинирования и выполненные с возможностью ограничения смещения композитных двухэлементных блоков, расположенных на плоскости ламинирования, из плоскости ламинирования.

В одном из вариантов осуществления предусмотрено два ребра, расположенных с промежутком между ними, и плоскость ламинирования расположена между двумя ребрами.

Во втором аспекте настоящего изобретения предложен способ ламинирования, осуществляемый оборудованием для ламинирования и предусматривающий перемещение композитной двухэлементной ленты вниз на плоскость ламинирования таким образом, чтобы несколько композитных двухэлементных блоков последовательно наслаивались на плоскость ламинирования с образованием многослойной структуры.

В одном из вариантов осуществления способ ламинирования дополнительно предусматривает перемещение плоскости ламинирования вниз для поддержания постоянного расстояния между композитным двухэлементным блоком в верхней части многослойной структуры и передающим механизмом.

В третьем аспекте настоящего изобретения предложена многослойная структура, изготовленная на оборудовании для ламинирования и содержащая композитную двухэлементную ленту, содержащую две сепараторные ленты, несколько первых электродов и несколько вторых электродов; несколько первых электродов расположены между двумя сепараторными лентами с промежутком между ними вдоль направления ориентации сепараторных лент; несколько вторых электродов поочередно расположены на соответствующих сторонах двух сепараторных лент, противоположных первым электродам, и несколько вторых электродов попарно соответствуют нескольким первым электродам, то есть первые электроды и соответствующие им вторые электроды образуют композитные двухэлементные блоки. Между соседними композитными двухэлементными блоками имеется промежуток, и участок сепараторной ленты, соответствующий промежутку, представляет собой участок сгибания, который может быть согнут с возможностью сгибания при последовательном складывании нескольких композитных двухэлементных блоков.

В одном из вариантов осуществления в направлении высоты многослойной структуры первый электрод в любом из композитных двухэлементных блоков соединен со вторым электродом соседних композитных двухэлементных блоков.

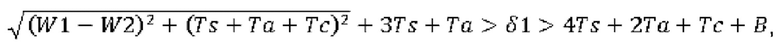

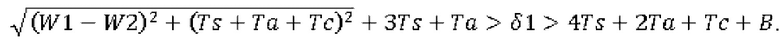

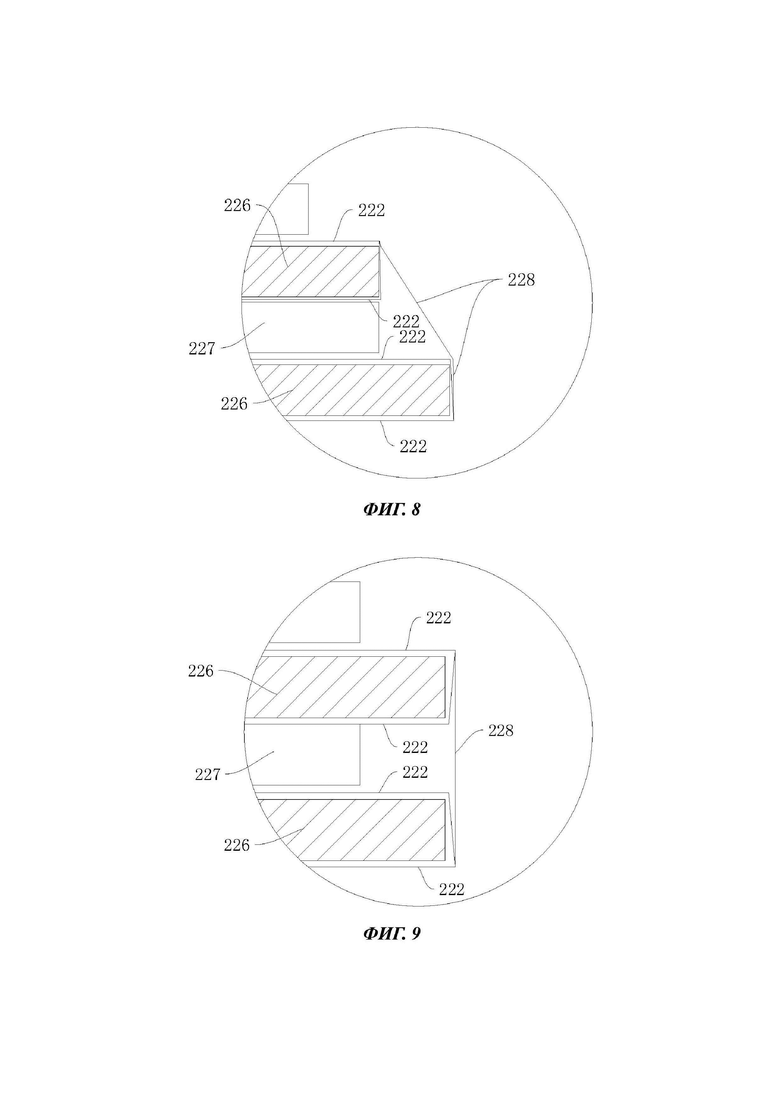

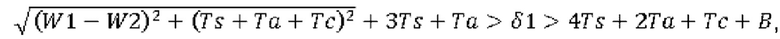

В одном из вариантов осуществления ширина первого электрода превышает ширину второго электрода, и проекция второго электрода на первый электрод расположена в пределах внешнего контура первого электрода. В одном из вариантов осуществления диапазон длины δ1 участка сгибания составляет

где W1 - ширина первого электрода, W2 - ширина второго электрода, Та - толщина первого электрода, Тс - толщина второго электрода и Ts - толщина сепараторной ленты, причем ширина первого электрода соответствует расстоянию между двумя концами первого электрода в направлении ориентации соответствующей сепараторной ленты, ширина второго электрода соответствует расстоянию между двумя концами второго электрода в направлении ориентации соответствующей сепараторной ленты, и В - точность участка сгибания.

По сравнению с уровнем техники оборудование для ламинирования, предложенное вариантом осуществления настоящего изобретения, имеет следующие преимущества:

оборудование для ламинирования содержит передающий механизм и несущий механизм, причем передающий механизм выполнен с возможностью переноса композитной двухэлементной ленты вниз, причем композитная двухэлементная лента содержит несколько композитных двухэлементных блоков, расположенных последовательно с промежутком между ними, и два соседних композитных двухэлементных блока соединены друг с другом участком сгибания. Кроме того, несущий механизм содержит плоскость ламинирования, выполненную с возможностью несения композитных двухэлементных блоков, то есть наслаивания композитной двухэлементной ленты на плоскость ламинирования, в результате чего несколько композитных двухэлементных блоков последовательно наслаиваются на плоскость ламинирования с образованием многослойной структуры.

В процессе, в котором передающий механизм перемещает композитную двухэлементную ленту на плоскость ламинирования, композитные двухэлементные блоки на композитной двухэлементной ленте последовательно и постепенно приближаются к плоскости ламинирования, и когда один из композитных двухэлементных блоков на композитной двухэлементной ленте будет помещен на плоскость ламинирования, другой композитный двухэлементный блок на этой ленте будет согнут в сторону композитного двухэлементного блока на плоскости ламинирования и прикреплен к композитному двухэлементному блоку на плоскости ламинирования, образуя многослойную структуру из двух частей композитных двухэлементных блоков путем наслаивания. После этого другой композитный двухэлементный блок, соединенный с композитным двухэлементным блоком в верхней части многослойной структуры через участок сгибания, также складывают в направлении композитного двухэлементного блока, расположенного в верхней части многослойной структуры, последовательно наслаивая несколько композитных двухэлементных блоков, после чего завершают операцию наслаивания, в результате чего получают многослойную структуру с несколькими композитными двухэлементными блоками.

Кроме того, каждый из композитных двухэлементных блоков содержит первую сепараторную ленту, первый электрод, вторую сепараторную ленту и второй электрод, расположенные последовательно с наложением друг на друга. На одной композитной двухэлементной ленте два вторых электрода в двух соседних композитных двухэлементных блоках соответственно расположены на противоположных сторонах соответствующих первых электродов, то есть первый электрод любого из композитных двухэлементных блоков в многослойной структуре находится рядом со вторым электродом соседнего композитного двухэлементного блока. В операции наслаивания используют сгибание участка сгибания между соседними композитными двухэлементными блоками, причем несколько композитных двухэлементных блоков складываются последовательно под действием собственной массы и приводятся в движение передающим механизмом, причем операция наслаивания отличается относительно высокой эффективностью, низким риском деформации композитных двухэлементных блоков и, следовательно, высоким качеством ламинирования.

Преимущества способа ламинирования и многослойной структуры, предложенных вариантами осуществления настоящего изобретения, по отношению к предшествующему уровню техники аналогичны вышеупомянутому оборудованию для ламинирования, вследствие чего их описание будет опущено.

Краткое описание чертежей

Для наглядной иллюстрации технических решений в вариантах осуществления настоящего изобретения ниже будут кратко описаны сопроводительные чертежи, используемые в вариантах осуществления; следует понимать, что эти сопроводительные чертежи лишь иллюстрируют некоторые варианты осуществления настоящего изобретения и не могут считаться ограничивающими защищаемый объем изобретения; специалисты в данной области техники могут модифицировать данные сопроводительные чертежи, не прилагая творческих усилий.

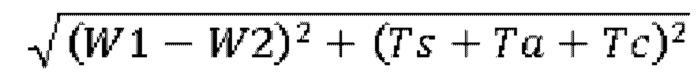

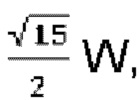

Фигура 1: структурная схема оборудования для ламинирования, предложенного одним из вариантов осуществления изобретения, в начале операции наслаивания.

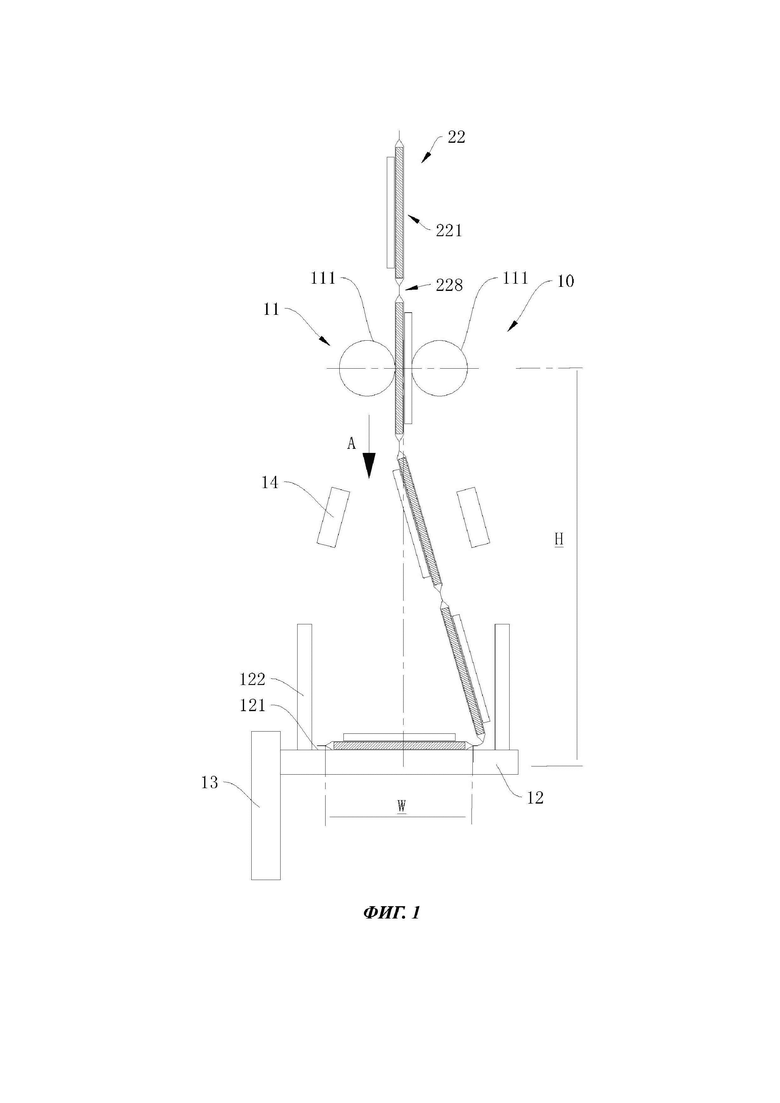

Фигура 2: структурная схема оборудования для ламинирования, предложенного одним из вариантов осуществления изобретения, во время процесса наслаивания.

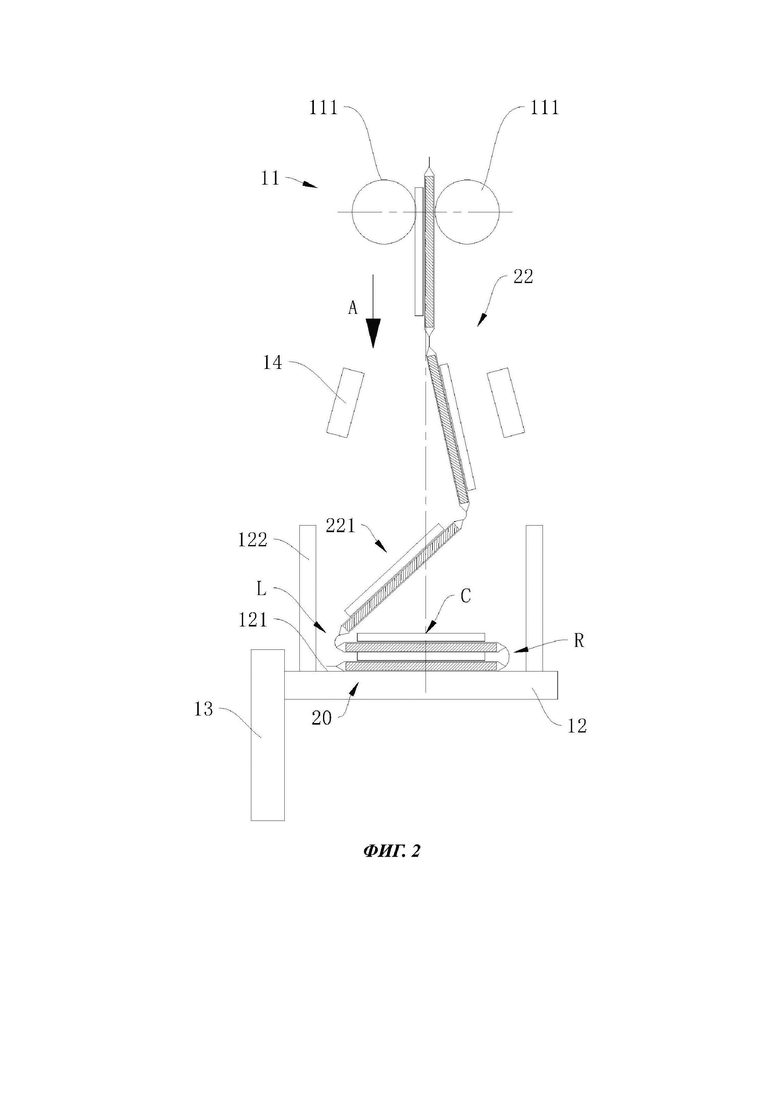

Фигура 3: структурная схема оборудования для ламинирования, предложенного одним из вариантов осуществления изобретения, при выполнении операции наслаивания в состоянии, в котором несущий механизм находится относительно близко к передающему механизму.

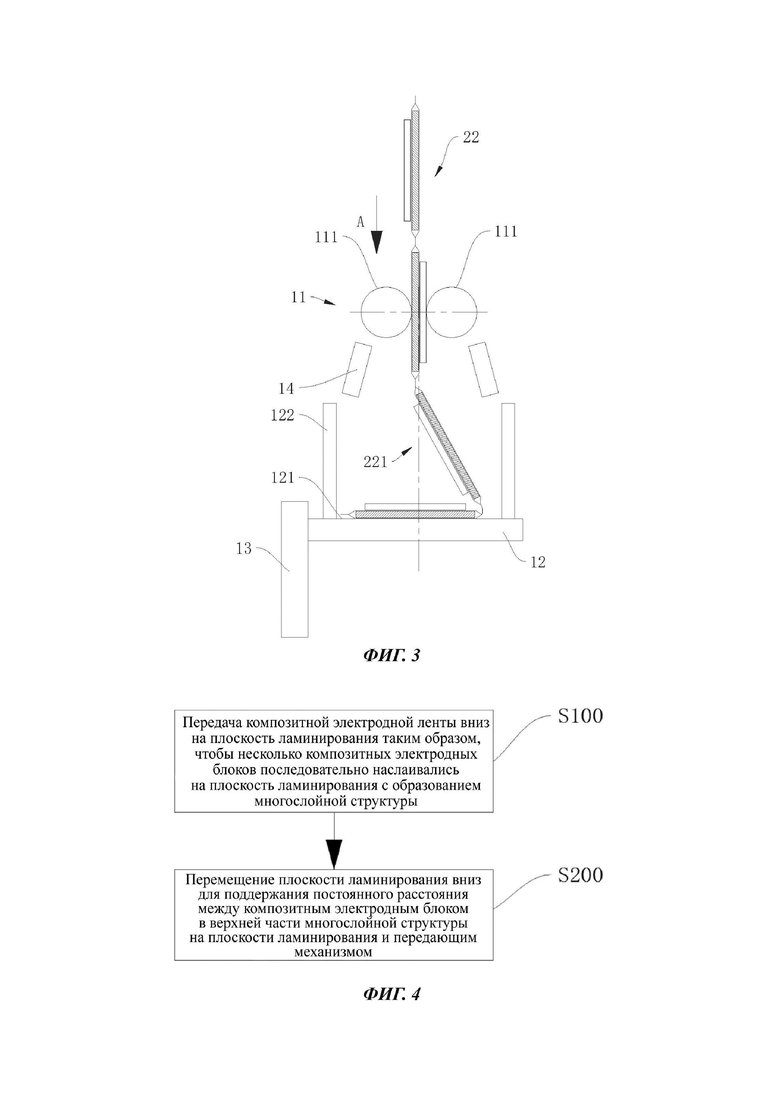

Фигура 4: схематичная блок-схема способа ламинирования, предложенного одним из вариантов осуществления настоящего изобретения.

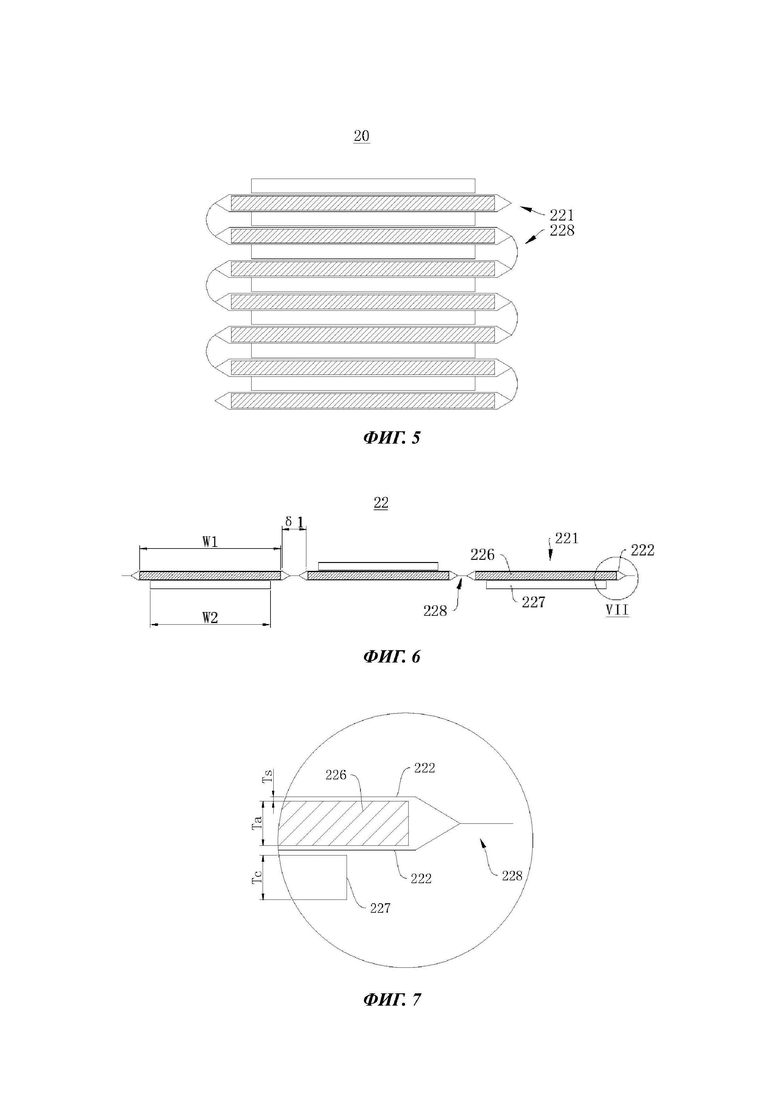

Фигура 5: структурная схема многослойной структуры, предложенной одним из вариантов осуществления настоящего изобретения.

Фигура 6: структурная схема композитной двухэлементной ленты многослойной структуры, предложенной одним из вариантов осуществления настоящего изобретения.

Фигура 7: увеличенная схема структуры VII на фигуре 6.

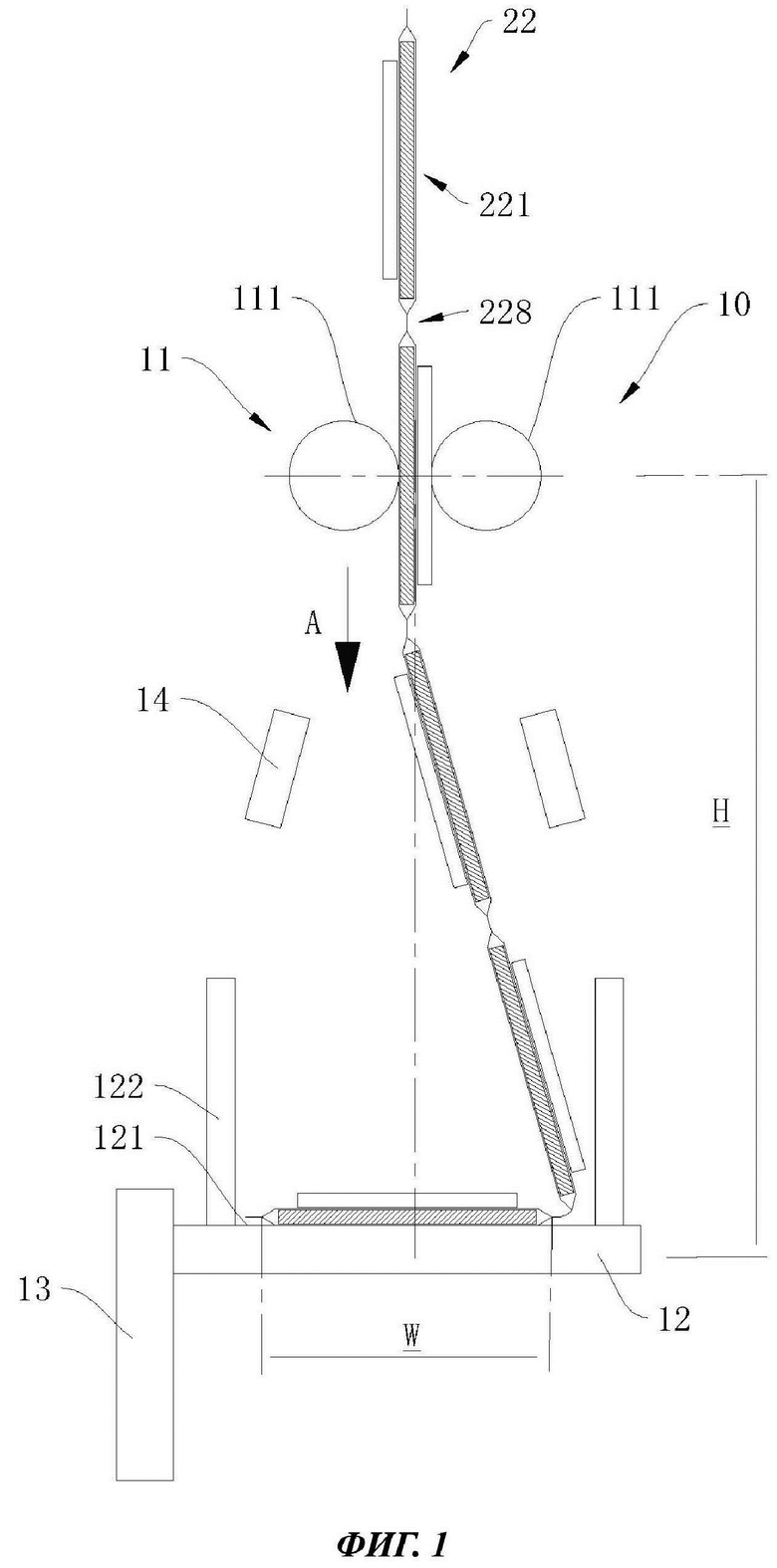

Фигура 8: схема фрагмента многослойной структуры, предложенной одним из вариантов осуществления настоящего изобретения, в состоянии, в котором два соседних композитных двухэлементных блока находятся на максимальном расстоянии в шахматном порядке; и

Фигура 9: схема фрагмента многослойной структуры, предложенной одним из вариантов осуществления настоящего изобретения, в состоянии, в котором два соседних композитных двухэлементных блока выровнены.

Осуществление изобретения

Для более полного раскрытия целей, технических решений и преимуществ вариантов осуществления настоящего изобретения технические решения, предложенные вариантами осуществления настоящего изобретения, недвусмысленно и полностью описаны ниже со ссылками на сопроводительные чертежи вариантов осуществления настоящего изобретения. Очевидно, что описанные варианты осуществления являются лишь частью вариантов осуществления настоящего изобретения, то есть не носят исчерпывающего характера. Узлы согласно вариантам осуществления настоящего изобретения, описанные в настоящем раскрытии и представленные на сопроводительных чертежах, могут быть расположены и сконструированы в различных компоновках.

Одни и те же ссылочные обозначения и буквы на следующих сопроводительных чертежах относятся к одним и тем же терминам, поэтому, если термин определен на одной фигуре, его дополнительное определение или объяснение на последующих фигурах не требуется. Ориентация или взаимное расположение, описываемое терминами «верхний», «нижний», «внутренний», «внешний», «левый», «правый» и тому подобными, относятся к ориентации или взаимному расположению на сопроводительных чертежах или к ориентации или взаимному расположению, обычно имеющим место при использовании продукта согласно настоящему изобретению, или к ориентации или взаимному расположению, обычно подразумеваемыми специалистами в данной области техники, и предназначены исключительно для удобства и упрощения описания настоящего изобретения, но не для явного или неявного указания на то, что указанные устройства или элементы должны иметь определенную ориентацию или должны быть сконфигурированы и эксплуатироваться в определенных ориентациях, и не могут быть истолкованы как ограничения настоящего изобретения. Термины «первый», «второй» и т.п.предназначены исключительно для дифференцированного описания и не могут быть истолкованы как явное или неявное указание на относительную важность. Термины «включает», «содержит» и т.п.предназначены для охвата неисключительных включений, то есть процесс, способ, изделие или устройство, содержащее ряд элементов, содержит не только эти элементы, но и другие, явно не перечисленные элементы, или дополнительно содержит элементы, присущие этому процессу, способу, изделию или устройству. В случае отсутствия дополнительных ограничений, элемент, определенный фразой «содержит...», не исключает наличия других идентичных элементов в процессе, способе, изделии или устройстве, содержащем этот элемент.

Следует также отметить, что в отсутствие однозначно определенных иных указаний термины «расположен», «соединен» и т.п. следует понимать в широком смысле, например, «соединен» может подразумевать неразъемное соединение, разъемное соединение или единое целое; механическое или электрическое соединение; прямое соединение или опосредованное соединение через промежуточную среду; а также внутреннее соединение между двумя элементами. Специалист в данной области техники может понимать конкретное значение вышеупомянутых терминов в настоящем раскрытии в зависимости от обстоятельств.

Ниже подробно раскрыты варианты осуществления настоящего изобретения со ссылкой на сопроводительные чертежи.

На фигурах 1, 2 и 3 изображено: фигура 1 - структурная схема оборудования 10 для ламинирования в начале операции наслаивания согласно одному из вариантов осуществления настоящего изобретения. Фигура 2 -структурная схема оборудования 10 для ламинирования во время операции наслаивания в соответствии с одним из вариантов осуществления настоящего изобретения. В данном случае стрелкой А обозначено первое направление А, стрелкой R - на правая ось R вращения, стрелкой L - левая ось L вращения, а С - центр С ламинирования.

Настоящим изобретением предложено оборудование 10 для ламинирования, выполненное с возможностью складывания композитной двухэлементной ленты 22 и отличающееся высокой эффективностью и хорошим качеством ламинирования. Оборудование 10 для ламинирования может применяться в системах ламинирования, линиях производства рулонов из загущенного материала и других подобных системах. Разумеется, оборудование 10 для ламинирования может также применяться самостоятельно.

Ниже подробно раскрыт структурный состав, принцип действия и преимущества оборудования 10 для ламинирования.

Как показано на фигурах 1 и 2, оборудование 10 для ламинирования содержит передающий механизм 11 и несущий механизм 12, причем передающий механизм 11 выполнен с возможностью переноса композитной двухэлементной ленты 22 вниз. Несколько композитных двухэлементных блоков 221 расположены на композитной двухэлементной ленте 22 последовательно с некоторым промежутком между ними, а два соседних композитных двухэлементных блока 221 соединены сгибаемым участком 228 сгибания, иными словами, композитная двухэлементная лента 22 образована несколькими композитными двухэлементными блоками 221 и несколькими участками 228 сгибания, соединенными попеременно и последовательно.

Несущий механизм 12 содержит плоскость 121 ламинирования, выполненную с возможностью переноса композитных двухэлементных блоков 221. После размещения композитных двухэлементных блоков 221 на плоскости ламинирования 121 участок 228 сгибания сгибают, вследствие чего несколько композитных двухэлементных блоков 221 в композитной двухэлементной ленте 22 могут быть последовательно сложены на плоскость 121 ламинирования, и после последовательного наслаивания нескольких композитных биэлементов 221 на плоскость 121 ламинирования получают многослойную структуру 20.

Иными словами, в процессе, в котором передающий механизм 11 переносит композитную двухэлементную ленту 22 на плоскость 121 ламинирования, композитные двухэлементные блоки 221 на композитной двухэлементной ленте 22 последовательно и постепенно приближаются к плоскости 121 ламинирования, причем когда один из композитных двухэлементных блоков 221 прикрепляют к плоскости 121 ламинирования, другой композитный двухэлементный блок 221 ленты можно сложить на него и прикрепить к композитным двухэлементным блокам 221 на плоскости 121 ламинирования, формируя многослойную структуру 20 из двух частей композитных двухэлементных блоков 221. После этого другой композитный двухэлементный блок 221, соединенный с композитным двухэлементным блоком 221 в верхней части многослойной структуры 20 посредством участка 228 сгибания, также складывают в направлении композитного двухэлементного блока 221, расположенного в верхней части многослойной структуры 20, последовательно наслаивая несколько композитных двухэлементных блоков 221, и завершают операцию наслаивания с образованием многослойной структуры 20 с несколькими частями композитных двухэлементных блоков 221.

Кроме того, композитный двухэлементный блок 221 содержит первую сепараторную ленту 222, первый электрод 226, вторую сепараторную ленту 222 и второй электрод 227, расположенные последовательно с наложением друг на друга, и на одной композитной двухэлементной ленте 22 два вторых электрода 227 в двух соседних композитных двухэлементных блоках 221 расположены соответственно на противоположных сторонах от соответствующих им первых электродов 226, то есть первый электрод 226 любого из композитных двухэлементных блоков 221 в многослойной структуре 20 находится рядом со вторым электродом 227 соседнего композитного двухэлементного блока 221. Во время операции наслаивания используют сгибание участка 228 сгибания между соседними композитными двухэлементными блоками 221, и несколько композитных двухэлементных блоков 221 последовательно складывают под действием собственной массы и приводят в движение передающим механизмом 11, причем операция наслаивания отличается высокой эффективностью, низким риском деформации композитного двухэлементного блока 221 и, тем самым, высоким качеством наслаивания.

На фигуре 2, например, композитная двухэлементная лента 22, приводимая в движение передающим механизмом 11, перемещает композитный двухэлементный блок 221 вниз в первом направлении А, и композитный двухэлементный блок 221 на передающем механизме 11, подобно подвижному ползунку в механизме смещения ползуна, скользит в первом направлении А; несколько композитных двухэлементных блоков 221 между передающим механизмом 11 и плоскостью 121 ламинирования подобны нескольким поворотным стержням, а положение, в котором каждый композитный двухэлементный блок 221 соприкасается с плоскостью 121 ламинирования или верхней частью многослойной структуры 20, подобно оси вращения поворотных стержней. Как показано на фигуре 2, L - левая ось L вращения композитных двухэлементных блоков 221 в верхней части многослойной структуры 20 на фигуре 2, которые поворачиваются назад, a R - правая ось R вращения сложенных композитных двухэлементных блоков 221 в верхней части многослойной структуры 20 на фигуре 2. Иными словами, в процессе складывания композитных двухэлементных блоков 221 на плоскость 121 ламинирования часть композитных двухэлементных блоков 221 складывают на плоскость 121 ламинирования в направлении левой стороны на фигуре 2 с поворотом вокруг правой оси R вращения, а часть композитных двухэлементных блоков 221 складывают на плоскость 121 ламинирования в направлении правой стороны на фигуре 2 с поворотом вокруг левой оси L вращения, причем попеременное складывание вокруг левой оси L вращения и правой оси R вращения выполняют на этих композитных двухэлементных блоках 221. Кроме того, композитная двухэлементная лента 22 движется вниз под действием передающего механизма 11, и несколько композитных двухэлементных блоков 221 под действием передающего механизма 11 и собственной массы поочередно и последовательно поворачиваются вокруг левой оси L вращения и правой оси R вращения, то есть последовательно наслаиваются с образованием многослойной структуры 20, причем операция наслаивания характеризуется низким риском деформации композитного двухэлементного блока 221 и высоким качеством ламинирования.

Тем не менее, в некоторых существующих способах ламинирования, в которых сепаратор перемещают вперед-назад с высокой скоростью, и катодную / анодную часть укладывают после каждого движения, существует высокая вероятность образования складок между электродами и сепаратором и выпадения лития после зарядки и разрядки рулона из загущенного материала. Кроме того, вследствие высокой скорости перемещения сепаратора вперед-назад этот способ ламинирования легко вызывает значительные изменения натяжения сепаратора и непостоянную деформацию сепаратора вследствие различий в трении, инерции и движущих характеристиках двигателей разных машин, в результате которых происходит необратимая деформация сепаратора при растяжении и растягивающая деформация микропор сепаратора, что влияет на работу электрического сердечника. Оборудование 10 для ламинирования, предложенное настоящим вариантом осуществления изобретения, может обеспечить поочередное поворачивание нескольких композитных двухэлементных блоков 221 вокруг левой оси L вращения и правой оси R вращения посредством передающего механизма 11 и под действием собственной массы композитных двухэлементных блоков 221 с целью наслаивания с образованием многослойной структуры 20, причем процесс наслаивания не вызывает деформации композитных двухэлементных блоков 221 и позволяет достичь высокого качества ламинирования. Кроме того, скорость ламинирования можно увеличить путем регулировки скорости перемещения передающего механизма 11 для достижения эффекта высокоскоростного ламинирования.

Согласно настоящему варианту осуществления, первое направление А перпендикулярно плоскости 121 ламинирования, поэтому в процессе перемещения композитного двухэлементного блока 221 вниз композитный двухэлементный блок 221 прикрепляют к плоскости 121 ламинирования в направлении, перпендикулярном плоскости 121 ламинирования, что облегчает сгибание участка 228 сгибания и складывание последующих композитных двухэлементных блоков 221 на плоскость 121 ламинирования.

В настоящем варианте осуществления осевая линия многослойной структуры 20 в первом направлении А проходит через центр плоскости 121 ламинирования. Таким образом, в процессе, в котором несколько композитных двухэлементных блоков 221 поочередно поворачивают вокруг левой оси L вращения и правой оси R вращения, амплитуда перемещения композитного двухэлементного блока 221, поворачиваемого в двух направлениях, симметрична относительно осевой линии многослойной структуры 20 в первом направлении А. Иными словами, в отношении сложенных композитных двухэлементных блоков 221 расстояние между левой осью L вращения и центром С ламинирования и расстояние между правой осью R вращения и центром С ламинирования составляет половину ширины композитного двухэлементного блока 221, что улучшает симметрию многослойной структуры 20 и повышает качество ламинирования на оборудовании 10 для ламинирования.

Следует отметить, что в настоящем варианте осуществления изобретения плоскость 121 ламинирования представляет собой в целом прямоугольную плоскость. Центром указанной плоскости 121 ламинирования можно считать точку пересечения диагоналей прямоугольной плоскости. В других вариантах осуществления плоскость 121 ламинирования может иметь форму круга или многоугольника.

Как показано на фигуре 1, в настоящем варианте осуществления изобретения передающий механизм 11 содержит два передающих ролика 111, расположенных друг рядом с другом и передающих композитный двухэлементный блок 221 в первом направлении А, причем расстояние Н от положения, в котором передающие ролики 111 соприкасаются с композитным двухэлементным блоком 221, до плоскости 121 ламинирования в первом направлении может быть больше или равно  где W - расстояние между двумя концами композитного двухэлементного блока 221 в направлении ориентации композитной двухэлементной ленты 22, то есть ширина композитного двухэлементного блока 221.

где W - расстояние между двумя концами композитного двухэлементного блока 221 в направлении ориентации композитной двухэлементной ленты 22, то есть ширина композитного двухэлементного блока 221.

Таким образом, между передающим механизмом 11 и плоскостью ламинирования 121 находится, по меньшей мере, два композитных двухэлементных блока 221, что упрощает сгибание двух композитных двухэлементных блоков 221 между передающим механизмом 11 и плоскостью 121 укладки в направлении центра С ламинирования или плоскости 121 ламинирования. Как показано на фигурах 1 и 2, участок 228 сгибания между двумя композитными двухэлементными блоками 221 отклоняется в сторону центра С ламинирования или плоскости 121 ламинирования в согнутом состоянии, чтобы уменьшить отклонение участка 228 сгибания между двумя композитными двухэлементными блоками 221 от центра С ламинирования или плоскости 121 ламинирования в согнутом состоянии, повышая тем самым стабильность работы оборудования 10 для ламинирования.

Возвращаясь к фигурам 2 и 3, на фигуре 3 изображена структурная схема оборудования 10 для ламинирования, выполняющего операцию наслаивания в состоянии, в котором передающий механизм 11 находится относительно близко к несущему механизму 12, предусмотренному в варианте осуществления настоящего изобретения.

Композитные двухэлементные блоки 221 могут быть гибкими, и расстояние Н от положения, в котором передающие ролики 111 соприкасаются с композитными двухэлементными блоками 221, до плоскости 121 ламинирования больше или равно  как показано на фигуре 3.

как показано на фигуре 3.

Таким образом, когда передающий механизм 11 передает композитные двухэлементные блоки 221 на плоскость 121 ламинирования, композитный двухэлементный блок 221 между двумя передающими роликами 111 и композитный двухэлементный блок 221, сложенный в направлении плоскости 121 ламинирования, сгибаются относительно друг друга, что позволяет постепенно наслоить несколько композитных двухэлементных блоков 221 на плоскость 121 ламинирования и завершить операцию наслаивания.

Следует отметить, что в других вариантах осуществления изобретения несущий механизм 12 или передающий механизм 11 также может перемещаться в направлении, перпендикулярном первому направлению А. Во время операции наслаивания несущий механизм 12 или передающий механизм 11 перемещается в направлении, перпендикулярном первому направлению А, чтобы снизить сгибание композитного двухэлементного блока 221 и улучшить качество ламинирования. Разумеется, когда первый композитный двухэлементный блок 221 переносят на плоскость 121 ламинирования, движением передающего механизма 12 или несущего механизма 11 в направлении, перпендикулярном первому направлению А, можно управлять таким образом, чтобы центр композитного двухэлементного блока 221, первым повернутого на плоскость 121 ламинирования, перекрывал центр С ламинирования. Таким образом, многослойная структура 20, на которую наслоено несколько следующих композитных двухэлементных блоков 221, отличается повышенной стабильностью и качеством ламинирования.

В настоящем варианте осуществления изобретения оборудование 10 для ламинирования дополнительно содержит подъемный механизм 13, соединенный с несущим механизмом 12 и способный приводить несущий механизм 12 в движение в первом направлении А для поддержания постоянного расстояния между композитным двухэлементным блоком 221 в верхней части многослойной структуры 20 и передающим механизмом 11. Таким образом, в процессе наслаивания композитных двухэлементных блоков 221 расстояние между верхней частью многослойной структуры 20 и передающим механизмом 11 остается постоянным, и количество композитных двухэлементных блоков 221 между верхней частью многослойной структуры 20 и передающим механизмом 11 также остается постоянным, вследствие чего верхние композитные двухэлементные блоки 221 оказывают одинаковое влияние на каждый композитный двухэлементный блок 221, сложенный в направлении плоскости 121 ламинирования, что позволяет поддерживать стабильность операции наслаивания и повысить качество многослойной структуры 20.

Следует отметить, что в настоящем варианте осуществления изобретения вышеприведенная фраза «расстояние между верхней частью многослойной структуры 20 и передающим механизмом 11 остается постоянным» может означать, что расстояние между верхней поверхностью многослойной структуры 20 и нижней кромкой передающего ролика 111 остается постоянным.

Как вариант, в других вариантах осуществления изобретения передающий механизм 11 в целом может перемещаться вертикально вверх. Таким образом, расстояние между композитным двухэлементным блоком 221 в верхней части многослойной структуры 20 и передающим механизмом 11 также может оставаться постоянным. Кроме того, вышеуказанный термин «вертикально вверх» можно понимать как направление, противоположное первому направлению А.

В настоящем варианте осуществления изобретения оборудование 10 для ламинирования может дополнительно содержать направляющий элемент 14, расположенный над плоскостью 121 ламинирования и между передающим механизмом 11 и плоскостью 121 ламинирования. В сочетании с фигурой 1, когда композитную двухэлементную ленту 22 сгибают в направлении от осевой линии многослойной структуры 20 в первом направлении А, направляющий элемент 14 может ограничивать сгибание композитной двухэлементной ленты 22 в направлении от осевой линии многослойной структуры 20 в первом направлении А. Например, во время операции наслаивания, если участок 228 сгибания между двумя соседними композитными двухэлементными блоками 221 отличается низкой гибкостью и с трудом поддается относительному сгибанию, направляющий элемент 14 может способствовать сгибанию соседних композитных двухэлементных блоков 221.

В одном из вариантов направляющий элемент 14 может быть выполнен с возможностью перемещения. По существу, направляющий элемент 14 можно перемещать в направлении композитной двухэлементной ленты 22, то есть направляющий элемент 14 можно перемещать к композитной двухэлементной ленте 22, расположенной между передающим механизмом 11 и плоскостью 121 ламинирования, что позволит привести соответствующую композитную двухэлементную ленту 22 в движение в направлении близко к осевой линии многослойной структуры 20 в первом направлении А и способствовать изгибанию композитной двухэлементной ленты 22.

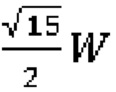

В настоящем варианте осуществления изобретения оборудование 10 для ламинирования дополнительно содержит ребра 122, расположенные на несущем механизме 12 и кромке плоскости 121 ламинирования. Таким образом, ребра 122 могут ограничивать смещение композитных двухэлементных блоков 221 на плоскости 121 ламинирования из плоскости 121 ламинирования, то есть многослойную структуру 20, полученную путем наслаивания, можно всегда удерживать в пределах плоскости 121 ламинирования. Следует отметить, что при Н больше  и меньше

и меньше  ограничивающий эффект ребер 122 будет лучше.

ограничивающий эффект ребер 122 будет лучше.

Как показано на фигурах 1-3, в настоящем варианте осуществления изобретения предусмотрено два ребра 122 с промежутком между ними, и плоскость 121 ламинирования расположена между двумя ребрами 122. Два ребра 122 ограничивают многослойную структуру 20 в двух направлениях и, таким образом, улучшают ограничивающий эффект.

В других вариантах осуществления оборудование 10 для ламинирования может дополнительно содержать абсорбирующий элемент, который может быть расположен в плоскости 121 ламинирования и выполнен с возможностью прикрепления композитного двухэлементного блока 221 к плоскости 121 ламинирования в первом направлении А, ограничивая тем самым боковое смещение композитного двухэлементного блока 221 на плоскости 121 ламинирования.

Принцип действия оборудования 10 для ламинирования, предложенного настоящим вариантом осуществления изобретения, заключается в следующем:

оборудование 10 для ламинирования содержит передающий механизм 11 и несущий механизм 12, причем передающий механизм 11 выполнен с возможностью переноса композитной двухэлементной ленты 22 вниз. Композитная двухэлементная лента 22 содержит несколько композитных двухэлементных блоков 221, расположенных последовательно с промежутком между ними, причем два соседних композитных двухэлементных блока 221 могут быть соединены сгибаемыми участками 228 сгибания. Несущий механизм 12 содержит плоскость 121 ламинирования, выполненную с возможностью несения композитных двухэлементных блоков 221, то есть композитную двухэлементную ленту 22 складывают на плоскость 121 ламинирования, и таким образом несколько композитных двухэлементных блоков 221 последовательно наслаивают на плоскость 121 ламинирования для образования многослойной структуры 20. В процессе, в котором передающий механизм 11 переносит композитную двухэлементную ленту 22 на плоскость 121 ламинирования, композитные двухэлементные блоки 221 на композитной двухэлементной ленте 22 последовательно и постепенно приближаются к плоскости 121 ламинирования, причем когда один из композитных двухэлементных блоков 221 на композитной двухэлементной ленте 22 прикрепляют к плоскости 121 ламинирования, другой композитный двухэлементный блок 221 на этой ленте складывают в направлении композитных двухэлементных блоков 221 на плоскости 121 ламинирования и прикрепляют к ним для формирования многослойной структуры 20 путем наслаивания двух частей композитных двухэлементных блоков 221, после чего другой композитный двухэлементный блок 221, соединенный с композитным двухэлементным блоком 221 в верхней части многослойной структуры 20 посредством участка 228 сгибания, также складывают в направлении композитного двухэлементного блока 221 в верхней части многослойной структуры 20, то есть последовательно наслаивают несколько композитных двухэлементных блоков 221 для выполнения операции наслаивания и формирования многослойной структуры 20 с несколькими композитными двухэлементными блоками 221. Кроме того, поскольку каждый композитный двухэлементный блок 221 содержит первую сепараторную ленту 222, первый электрод 226, вторую сепараторную ленту 222 и второй электрод 227, расположенные последовательно с наложением друг на друга на одной композитной двухэлементной ленте 22, два вторых электрода 227 в двух соседних композитных двухэлементных блоках 221 соответственно расположены на сторонах, противоположных соответствующим им первым электродам 226, то есть первый электрод 226 любого из композитных двухэлементных блоков 221 в многослойной структуре 20 находится рядом со вторым электродом 227 другого композитного двухэлементного блока 221. В операции наслаивания используют сгибание участка 228 сгибания между соседними композитными двухэлементными блоками 221, и несколько композитных двухэлементных блоков 221 последовательно складываются под действием собственной массы и приводятся в движение передающим механизмом 11, что позволяет повысить эффективность операции наслаивания, снизить риск деформации композитных двухэлементных блоков 221 и повысить качество ламинирования.

Подводя итог:

настоящим вариантом осуществления предложено оборудование 10 для ламинирования, отличающейся высокой эффективности и хорошим качеством ламинирования.

На фигуре 4 схематично изображена блок-схема способа ламинирования, предложенного вариантом осуществления настоящего изобретения.

Кроме того, настоящим вариантом осуществления также предложен способ ламинирования, осуществляемый оборудованием 10 для ламинирования в вышеуказанном варианте осуществления изобретения и также отличающийся высокой эффективностью и хорошим качеством ламинирования.

Следует отметить, что способ ламинирования, предложенный настоящим вариантом осуществления изобретения, имеет тот же принцип и дает тот же технический результат, что и вышеуказанное оборудование 10 для ламинирования, что позволяет сделать отсылку к вышеуказанному раскрытию.

Как показано на фигуре 4, способ ламинирования содержит:

этап S100: перемещение композитной двухэлементной ленты 22 вниз на плоскость 121 ламинирования, так что несколько композитных двухэлементных блоков 221 последовательно наслаивают на плоскость 121 ламинирования с образованием многослойной структуры 20.

Таким образом, после прикрепления одного композитного двухэлементного блока 221 на композитной двухэлементной ленте 22 к плоскости 121 ламинирования, другой композитный двухэлементный блок 221 на композитной двухэлементной ленте 221 продолжают складывать в направлении композитного двухэлементного блока 221 на плоскости 121 ламинирования и прикрепляться к нему, то есть наслаивать с образованием многослойной структуры 20 из двух частей композитных двухэлементных блоков 221. Другой композитный двухэлементный блок 221, соединенный с композитным двухэлементным блоком 221 в верхней части многослойной структуры 20, также может быть сложен посредством участка 228 сгибания и после сгибания находится в верхней части многослойной структуры 20, то есть несколько композитных двухэлементных блоков 221 последовательно наслаивают для выполнения операции наслаивания и формирования многослойной структуры 20 из нескольких композитных двухэлементных блоков 221. Способ ламинирования использует функцию сгибания участка 228 сгибания между соседними композитными двухэлементными блоками 221, функцию приведения в движение передающего механизма 11 и собственную массу композитных двухэлементных блоков 221 для последовательного наслаивания нескольких композитных двухэлементных блоков 221, что позволяет получить высокую эффективность операции наслаивания.

Способ ламинирования может дополнительно содержать:

этап S200: перемещение плоскости 121 ламинирования вниз для поддержания постоянного расстояния между композитным двухэлементным блоком 221, расположенным в верхней части многослойной структуры 20 на плоскости ламинирования 121, и передающим механизмом 11.

Таким образом, расстояние между композитным двухэлементным блоком 221 в верхней части многослойной структуры 20 и передающим механизмом 11 остается постоянным, то есть количество композитных двухэлементных блоков 221 между верхней частью многослойной структуры 20 и передающим механизмом 11 остается постоянным, вследствие чего композитные двухэлементные блоки 221 над многослойной структурой 20 оказывают одинаковое влияние на процесс складывания каждого композитного двухэлементного блока 221 в направлении плоскости 121 ламинирования. Это позволяет повысить стабильность операции наслаивания и улучшить качество многослойной структуры 20.

Следует отметить, что направление перемещения композитной двухэлементной ленты 22 к плоскости 121 ламинирования соответствует первому направлению А, первое направление А может быть перпендикулярно плоскости 121 ламинирования, и осевая линия многослойной структуры 20 в первом направлении А проходит через центр плоскости 121 ламинирования. Поэтому в процессе, в котором несколько композитных двухэлементных блоков 221 поочередно поворачивают вокруг левой оси L вращения и правой оси R вращения, амплитуды перемещения композитных двухэлементных блоков 221, поворачивающихся влево и вправо, одинаковы, то есть расстояние между левой осью L вращения и центром С ламинирования и расстояние между правой осью R вращения и центром С ламинирования составляет половину ширины композитного двухэлементного блока 221. Это позволяет более точно выровнять несколько композитных двухэлементных блоков 221 на многослойной структуре 20 и повысить качество ламинирования устройства 10 для ламинирования.

Подводя итог:

настоящим вариантом осуществления предложен способ ламинирования, отличающийся высокой эффективностью ламинирования, хорошим качеством ламинирования и другими преимуществами.

Рассмотрим фигуры 5, 6 и 7. На фигуре 5 изображена структурная схема многослойной структуры 20, предложенной одним из вариантов осуществления настоящего изобретения. На фигуре 6 изображена структурная схема композитной двухэлементной ленты 22 многослойной структуры 20, предложенной одним из вариантов осуществления настоящего изобретения. На фигуре 7 схематично изображена увеличенная структура VII с фигуры 6.

Настоящим вариантом осуществления предложена многослойная структура 20, которая может быть получена с использованием вышеуказанного оборудования 10 для ламинирования или способа ламинирования в вышеописанном варианте осуществления, отличающихся высокой эффективностью операции наслаивания и имеющих характеристики относительно высокой эффективности операции наслаивания.

Следует отметить, что многослойная структура 20, предложенная настоящим вариантом осуществления изобретения, имеет тот же основной принцип и дает тот же технический результат, что и вышеуказанный вариант осуществления изобретения, что позволяет сделать отсылку к вышеуказанному соответствующему раскрытию.

Многослойная структура 20 содержит композитную двухэлементную ленту 22, содержащую две сепараторные ленты 222, несколько первых электродов 226 и несколько вторых электродов 227, причем несколько первых электродов 226 расположены между двумя сепараторными лентами 222 и с промежутком между ними в направлении ориентации сепараторных лент 222, а несколько вторых электродов 227 поочередно расположены на стороне двух сепараторных лент 222, противоположной соответствующим первым электродам 226; и несколько вторых электродов 227 попарно соответствуют нескольким первым электродам 226, то есть первый электрод 226 и соответствующий второй электрод 227 образуют композитный двухэлементный блок 221, причем между соседними композитными двухэлементными блоками 221 имеется промежуток, а участок сепараторной ленты 222, соответствующий промежутку, представляет собой участок 228 сгибания, который можно согнуть таким образом, чтобы получить возможность сгибания при последовательном складывании нескольких композитных двухэлементных блоков 221.

Иными словами, композитные двухэлементные блоки 221 содержат второй электрод 227, сепараторную ленту 222, первый электрод 226 и вторую сепараторную ленту 222, наслоенные последовательно, и соседние композитные двухэлементные блоки 221 соединены друг с другом через участок сепараторной ленты 222, то есть участок 228 сгибания, причем в двух соседних композитных двухэлементных блоках 221 второй электрод 227 одного из композитных двухэлементных блоков 221 расположен в нижней части, второй электрод 227 другого композитного двухэлементного блока 221 расположен в верхней части, и вторые электроды 227 композитной двухэлементной ленты 22 расположены поочередно сверху и снизу, то есть когда несколько композитных двухэлементных блоков 221 на композитной двухэлементной ленте 22 последовательно складываются, вторые электроды 227 на многослойной структуре 20 располагаются между соответствующими первыми электродами 226 двух композитных двухэлементных блоков 221.

В настоящем варианте осуществления изобретения в направлении высоты многослойной структуры 20 первый электрод 226 любого из композитных двухэлементных блоков 221 соединен со вторым электродом 227 соседнего композитного двухэлементного блока 221.

Следует отметить, что в настоящем варианте осуществления ширина первого электрода 226 превышает ширину второго электрода 227, и проекция второго электрода 227 на первый электрод 226 расположена в пределах внешнего контура первого электрода 226, причем ширина первого электрода 226 определяет расстояние между двумя концами первых электродов 226 в направлении ориентации соответствующих сепараторных лент 222, а ширина второго электрода 227 определяет расстояние между двумя концами вторых электродов 227 в направлении ориентации соответствующих сепараторных лент 222. В других вариантах осуществления ширина первого электрода 226 может быть меньше ширины второго электрода 227, а проекция первого электрода 226 на второй электрод 227 может располагаться в пределах внешнего контура второго электрода 227.

Рассмотрим фигуры 6, 8 и 9. На фигуре 8 изображен фрагмент структурной схемы многослойной структуры 20 в соответствии с вариантом осуществления настоящего изобретения в состоянии, в котором два соседних композитных двухэлементных блока 221 находятся на максимальном расстоянии в шахматном порядке; и на фигуре 9 изображен фрагмент структурной схемы многослойной структуры 20 в соответствии с вариантом осуществления настоящего изобретения в состоянии, в котором два соседних композитных двухэлементных блока 221 находятся в состоянии выравнивания.

Диапазон длины δ1 участка 228 сгибания может составлять

В этой формуле W1 - ширина первого электрода 226, W2 - ширина второго электрода 227, Та - толщина первого электрода 226, Тс - толщина второго электрода 227, и Ts - толщина сепараторной ленты 222, причем ширина первого электрода 226 соответствует расстоянию между двумя концами первых электродов 226 в направлении ориентации соответствующих сепараторных лент 222, ширина второго электрода 227 соответствует расстоянию между двумя концами вторых электродов 227 в направлении ориентации соответствующих сепараторных лент 222, а В определяет точность участка 228 сгибания и является положительным значением.

Как показано на фигуре 8, при максимальной длине δ1 участка 228 сгибания композитный двухэлементный блок 221 на верхней стороне отклоняется влево, и первый электрод 226 на верхней стороне и второй электрод 227 на нижней стороне будут расположены в шахматном порядке, а второй электрод 227 на нижней стороне отклоняется влево, то есть когда левый край первого электрода 226 на нижней стороне выровнен с левым краем второго электрода 227 на нижней стороне, длина участка 228 сгибания на фигуре 8 приблизительно равна сумме толщины 3Ts трех частей сепараторных лент 222, толщины Та одной части первого электрода 226 и значения следующей формулы:

Когда длина изгибающего участка 228 меньше максимальной, смещение композитного двухэлементного блока 221 на верхней стороне влево затруднено, что позволяет предотвратить смещение первого электрода 226 на верхней стороне относительно второго электрода 227 на нижней стороне и обеспечить качественное совмещение многослойной структуры 20.

При минимальной длине δ1, то есть в состоянии, показанном на фигуре 9, композитный двухэлементный блок 221 на верхней стороне выровнен с композитным двухэлементным блоком 221 на нижней стороне. Длина участка 228 сгибания на фигуре 9 составляет 4Ts+2Ta+Tc+B. Это позволяет гарантировать совмещение двух композитных двухэлементных блоков 221 соответственно на верхней стороне и на нижней стороне и исключить значительное растяжение и деформацию участка 228 сгибания, то есть повысить качество многослойной структуры 20.

Подводя итог:

настоящим вариантом осуществления предложена многослойная структура 20, отличающаяся высокой эффективностью операции наслаивания и другими преимуществами.

Вышеупомянутое относится лишь к некоторым вариантам осуществления настоящего изобретения и не может ограничивать защищаемый объем настоящего изобретения; специалист в данной области техники в случае отсутствия противоречий может объединить друг с другом признаки, раскрытые в вышеупомянутых вариантах осуществления, и внести в настоящее раскрытие различные модификации и изменения. Любые модификации, эквивалентные замены, усовершенствования и т.д., выполненные в рамках идеи и сути настоящего изобретения, должны входить в защищаемый объем настоящего изобретения. Кроме того, варианты осуществления следует считать иллюстративными, а не ограничивающими, а защищаемый объем настоящего изобретения определяемым прилагаемой формулой изобретения, а не приведенным выше описанием; таким образом предполагается, что все изменения, подпадающие под значение и объем эквивалентных признаков формулы изобретения, включены в настоящее раскрытие. Любые ссылочные обозначения в формуле изобретения не могу считаться ограничивающими соответствующую формулу изобретения.

Промышленная применимость

В итоге настоящим изобретением предложено оборудование для ламинирования, способ ламинирования и многослойная структура, позволяющие повысить эффективность и качество ламинирования.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

20 многослойная структура

22 композитная двухэлементная лента

221 композитный двухэлементный блок

222 сепараторная лента

226 первый электрод

227 второй электрод

228 участок сгибания

10 оборудование для ламинирования

11 передающий механизм

111 передающий ролик

12 несущий механизм

121 плоскость ламинирования

122 ребро

13 подъемный механизм 12 направляющий элемент

А первое направление

R правая ось вращения

L левая ось вращения

С центр ламинирования

Изобретение относится к области производства рулонов из загущенного материала для аккумуляторов, в частности к оборудованию для ламинирования, способу ламинирования и многослойной структуре. Оборудование для ламинирования содержит передающий механизм и несущий механизм. Передающий механизм выполнен с возможностью передачи композитной двухэлементной ленты вниз, причем композитная двухэлементная лента содержит несколько композитных двухэлементных блоков, и два соседних композитных двухэлементных блока соединены друг с другом посредством участка сгибания. Несущий механизм содержит плоскость ламинирования, и несколько композитных двухэлементных блоков последовательно наслаивают на плоскость ламинирования, образуя таким образом многослойную структуру. Техническим результатом является повышение эффективности и качества ламинирования. 3 н. и 15 з.п. ф-лы, 9 ил.

1. Оборудование для ламинирования, содержащее передающий механизм и несущий механизм, причем

передающий механизм выполнен с возможностью передачи композитной двухэлементной ленты вниз, причем композитная двухэлементная лента содержит несколько композитных двухэлементных блоков, расположенных последовательно с промежутком между ними, причем два соседних композитных двухэлементных блока соединены друг с другом посредством участка сгибания, и каждый композитный двухэлементный блок содержит первую сепараторную ленту, первый электрод, вторую сепараторную ленту и второй электрод, расположенные последовательно с наложением друг на друга;

несущий механизм содержит плоскость ламинирования, выполненную с возможностью несения композитных двухэлементных блоков таким образом, что несколько композитных двухэлементных блоков наслаиваются друг на друга на плоскости ламинирования, образуя тем самым многослойную структуру, и в многослойной структуре первый электрод любого из композитных двухэлементных блоков прилегает ко второму электроду другого композитного двухэлементного блока.

2. Оборудование для ламинирования по п. 1, в котором передающий механизм содержит два передающих ролика, расположенных друг рядом с другом, причем два передающих ролика выполнены с возможностью передачи композитных двухэлементных блоков на плоскость ламинирования вдоль первого направления; и расстояние Н от положения, в котором передающие ролики соприкасаются с композитными двухэлементными блоками, до плоскости ламинирования в первом направлении больше или равно  где W - ширина каждого из композитных двухэлементных блоков.

где W - ширина каждого из композитных двухэлементных блоков.

3. Оборудование для ламинирования по п. 1, в котором передающий механизм содержит два передающих ролика, расположенных друг рядом с другом, и два передающих ролика выполнены с возможностью передачи композитных двухэлементных блоков вдоль первого направления; композитные двухэлементные блоки являются гибкими и расстояние Н от положения, в котором передающие ролики соприкасаются с композитными двухэлементными блоками, до плоскости ламинирования в первом направлении больше или равно  где W - ширина каждого из композитных двухэлементных блоков.

где W - ширина каждого из композитных двухэлементных блоков.

4. Оборудование для ламинирования по одному из пп. 1-3, в котором направление, в котором передающий механизм передает композитную двухэлементную ленту, является первым направлением, перпендикулярным плоскости ламинирования.

5. Оборудование для ламинирования по п. 4, в котором осевая линия многослойной структуры в первом направлении проходит через центр плоскости ламинирования.

6. Оборудование для ламинирования по п. 1, в котором оборудование для ламинирования дополнительно содержит подъемный механизм, соединенный с несущим механизмом и выполненный с возможностью приведения несущего механизма в движение вертикально вниз, для поддержания постоянным расстояния между композитным двухэлементным блоком в верхней части многослойной структуры и передающим механизмом.

7. Оборудование для ламинирования по п. 1, в котором передающий механизм в целом можно перемещать вертикально вверх для поддержания постоянным расстояния между композитным двухэлементным блоком в верхней части многослойной структуры и передающим механизмом.

8. Оборудование для ламинирования по п. 1, в котором оборудование для ламинирования дополнительно содержит направляющий элемент, расположенный между передающим механизмом и плоскостью ламинирования и выполненный с возможностью направления композитных двухэлементных блоков со сгибанием относительно участка сгибания.

9. Оборудование для ламинирования по п. 8, в котором направляющий элемент выполнен с возможностью перемещения в направлении в непосредственной близости от композитной двухэлементной ленты, что способствует изгибанию двух соседних композитных двухэлементных блоков друг относительно друга.

10. Оборудование для ламинирования по п. 1, в котором оборудование для ламинирования дополнительно содержит абсорбирующий элемент, расположенный на плоскости ламинирования и выполненный с возможностью фиксации композитных двухэлементных блоков.

11. Оборудование для ламинирования по п. 1, в котором оборудование для ламинирования дополнительно содержит ребра, расположенные на несущем механизме у кромки плоскости ламинирования и выполненные с возможностью ограничения смещения композитных двухэлементных блоков, расположенных на плоскости ламинирования, из плоскости ламинирования.

12. Оборудование для ламинирования по п. 11, в котором предусмотрено два ребра, расположенных с промежутком между ними, а плоскость ламинирования расположена между двумя ребрами.

13. Способ ламинирования, применимый к оборудованию для ламинирования по любому из пп. 1-12 и содержащий

перемещение композитной двухэлементной ленты вниз на плоскость ламинирования таким образом, чтобы несколько композитных двухэлементных блоков последовательно наслаивались на плоскость ламинирования с образованием многослойной структуры.

14. Способ ламинирования по п. 13, дополнительно содержащий перемещение плоскости ламинирования вниз для поддержания постоянного расстояния между композитным двухэлементным блоком в верхней части многослойной структуры и передающим механизмом.

15. Многослойная структура, изготовленная на оборудовании для ламинирования по любому из пп. 1-12 и содержащая композитную двухэлементную ленту, причем композитная двухэлементная лента содержит две сепараторные ленты, несколько первых электродов и несколько вторых электродов, причем

несколько первых электродов расположены между двумя сепараторными лентами с промежутком между ними вдоль направления ориентации сепараторных лент; и

несколько вторых электродов поочередно расположены на сторонах двух сепараторных лент противоположно первым электродам, причем несколько вторых электродов попарно соответствуют нескольким первым электродам, так что каждая пара из первого электрода и соответствующего ему второго электрода образует композитный двухэлементный блок, причем между соседними композитными двухэлементными блоками имеется промежуток, и участок сепараторной ленты, соответствующий указанному промежутку, представляет собой участок сгибания, который выполнен с возможностью сгибания при последовательном складывании нескольких композитных двухэлементных блоков.

16. Многослойная структура по п. 15, в которой в направлении высоты многослойной структуры первый электрод любого из композитных двухэлементных блоков соединен со вторым электродом соседнего композитного двухэлементного блока.

17. Многослойная структура по п. 15, в которой ширина каждого первого электрода превышает ширину соответствующего второго электрода и проекция каждого второго электрода на соответствующий первый электрод расположена в пределах внешнего контура соответствующего первого электрода.

18. Многослойная структура по п. 15, в которой диапазон длины δ1 участка сгибания составляет  где W1 - ширина каждого первого электрода, W2 - ширина каждого второго электрода, Та - толщина каждого первого электрода, Тс - толщина каждого второго электрода и Ts - толщина каждой сепараторной ленты, причем ширина каждого первого электрода соответствует расстоянию между двумя концами каждого первого электрода в направлении ориентации соответствующей сепараторной ленты, ширина каждого второго электрода соответствует расстоянию между двумя концами каждого второго электрода в направлении ориентации соответствующей сепараторной ленты, и В - точность участка сгибания.

где W1 - ширина каждого первого электрода, W2 - ширина каждого второго электрода, Та - толщина каждого первого электрода, Тс - толщина каждого второго электрода и Ts - толщина каждой сепараторной ленты, причем ширина каждого первого электрода соответствует расстоянию между двумя концами каждого первого электрода в направлении ориентации соответствующей сепараторной ленты, ширина каждого второго электрода соответствует расстоянию между двумя концами каждого второго электрода в направлении ориентации соответствующей сепараторной ленты, и В - точность участка сгибания.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПАКЕТИРОВАННОГО ЭЛЕКТРОДА | 2012 |

|

RU2552841C1 |

| АРМИРОВАННЫЙ ПОЛОТНОМ СЕПАРАТОР И СПОСОБ ЕГО НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2390586C2 |

| JP H10275628 A, 13.10.1998 | |||

| JP 2007242506 A, 20.09.2007 | |||

| JP 2006324095 A, 30.11.2006 | |||

| JPS 60165050 A, 28.08.1985. | |||

Авторы

Даты

2022-01-28—Публикация

2021-06-03—Подача