Изобретения относятся к текстильной промышленности и предназначены для использования в качестве армирующих элементов в изделиях из композиционных материалов.

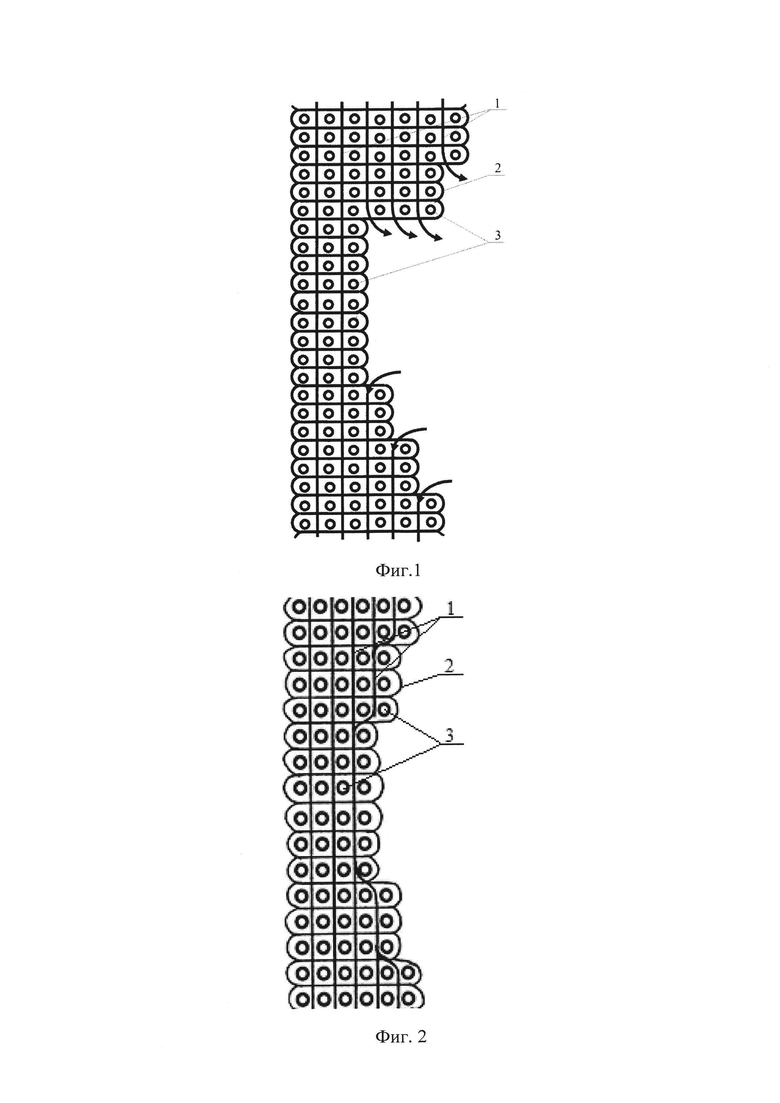

Известен способ формирования цельнотканой оболочки, заключающийся в наработке ее на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы, образующих осевое армирование, систем нитей перевязки, образующих радиальное армирование, и уточных нитей, образующих кольцевое армирование, с чередованием слоев из уточных нитей и нитей основы. Способ усматривается из [пат. RU 2201894, 2002 г.]. В соответствии с ним изменение толщины тканой оболочки осуществляют за счет послойного ввода системы основных нитей и введения соседнего уточного слоя, либо вывода системы основных нитей и устранения соседнего уточного слоя (см. фиг. 1).

Указанный способ мы принимаем за прототип.

Недостатком способа является некоторая его сложность, в особенности при вводе систем нитей основы.

Другим недостатком является наличие отходов нитей основы, в виде подрезанных концов в местах ввода-вывода.

Еще одним недостатком способа является невозможность придания тканым оболочкам и изготовленным на их основе изделиям из композиционных материалов требуемых потребительских свойств, таких как сохранение или повышение прочности материала при растяжении вдоль образующей изделия на его утоненном участке, либо исключение в деталях из композиционного материала, получаемых прессованием в глухих пресс-формах, значительных искривлений нитей основы осевого направления, в особенности у наружной поверхности.

Так, для изделий из композиционных материалов, содержащих кольцевые утолщения, выполняющие функции ребер жесткости или каких-либо конструктивных элементов для соединения с другими конструктивными элементами, нет необходимости сохранять в указанных утолщениях такую же высокую прочность при растяжении вдоль образующей изделия как на основной его (изделия) части. Сформировать же для этого цельнотканую многослойную оболочку без применения ввода-вывода основных нитей (т.е. традиционным способом, являющимся способом-прототипом) не возможно. Описанные выше изделия далее будем называть изделиями типа 1.

Другим типом изделий на основе цельнотканых многослойных каркасов, которые нельзя сформировать традиционным способом (без ввода-вывода основных нитей), являются тонкостенные (на основной части) изделия, обладающие высокой прочностью при растяжении вдоль образующей. Цельнотканые оболочки, являющиеся армирующим каркасом для тонкостенных изделий, имеют малую слойность. В них при снижении слойности ткани резко повышается пропорция кольцевого армирования, с понижением пропорции осевого армирования, так как уточных слоев на один больше слоев осевых нитей основы. Так, например, в пятислойной ткани (пять утков по толщине ткани) такая пропорция составляет 5:4, в трехслойной - 3:2, а в двухслойной - 2:1, что становится не приемлемым для детали. То есть, для сохранения степени армирования по направлениям при снижении слойности ткани, требуется увеличение линейной плотности нитей осевого армирования, что практически не может быть выполнено в процессе ткачества.

Описанные выше изделия далее будем называть изделиями типа 2.

Еще одним типом изделий, армирующие цельнотканые многослойные оболочки (каркасы) которых не могут быть сформированы традиционным способом, являются изделия, изготавливаемые на основе каркасов, к наружной поверхности которых предъявляется требование плавного изменения толщины. При изменении толщины традиционным способом (уменьшением слойности ткани) на поверхности каркаса образуются ступени высотой равной суммарной толщине выводимых одновременно соседних осевого и уточного слоев. Описанные выше изделия далее будем называть изделиями типа 3.

Задачей изобретений является упрощение способа формирования цельнотканых оболочек переменной толщины с приданием им и изготовленным на их основе изделиям из композиционных материалов высоких потребительских свойств. В частности, таких потребительских свойств как:

высокая прочность при растяжении вдоль образующей изделий типа 1 на их тонком участке;

более высокая прочность при растяжении вдоль образующей изделий типа 2 на их утоненном (более тонком) участке;

высокая прочность изделий типа 3, получаемых формованием их в глухой пресс-форме.

Поставленная задача применительно к изделиям типа 1 решается за счет того, что в одном из способов формирования цельнотканой многослойной оболочки переменной толщины, заключающемся в наработке ее на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы, образующих осевое армирование, систем нитей перевязки, образующих радиальное армирование, и уточных нитей,

образующих кольцевое армирование, с чередованием слоев из уточных нитей и нитей основы, в соответствии с заявляемым техническим решением увеличение толщины тканой оболочки осуществляют путем разделения систем нитей основы осевого армирования и добавления дополнительных уточных слоев, а снижение толщины - соединением разделенных частей систем нитей основы и исключения уточных слоев, расположенных между соединяемыми частями систем.

Осуществление процедуры увеличения толщины цельнотканой оболочки путем разделения систем нитей основы на части с добавлением дополнительных слоев уточных нитей между разделяемыми частями позволяет увеличить толщину тканой оболочки на величину, равную суммарной толщине нитей основы разделенных систем и дополнительно уложенных слоев уточных нитей.

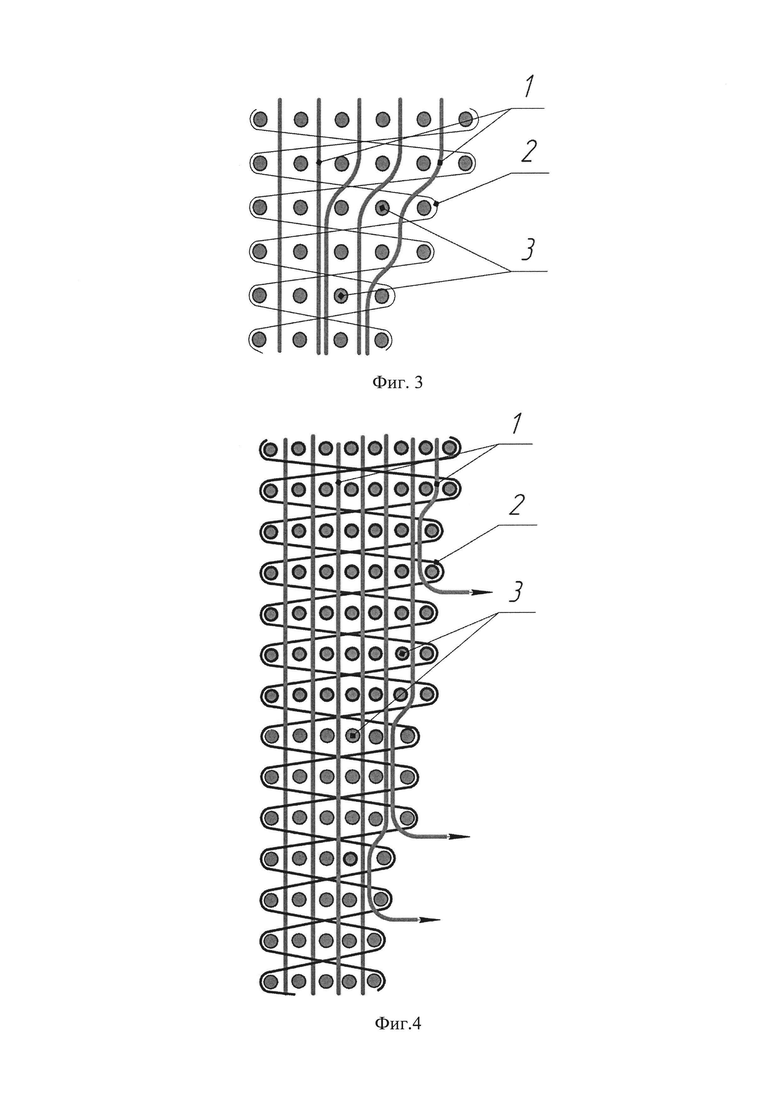

Осуществление процедуры снижения толщины оболочки путем соединения разделенных частей систем нитей основы с соответствующим исключением слоев уточных нитей, расположенных между соединяемыми частями систем, позволяет уменьшить толщину тканой оболочки на величину, равную суммарной толщине нитей основы разделенных систем и исключенных слоев уточных нитей (см. фиг. 2).

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность увеличивать или уменьшать толщину тканой оболочки без необходимости введения-выведения дополнительных систем основных нитей, а также привлечения дополнительных систем нитей основы, как это и имеет место при традиционном способе увеличения толщины, т.е. более просто и менее трудоемко. При этом сохраняются или даже возникают новые возможности при использовании цельнотканых многослойных оболочек переменной толщины в изготавливаемых на их основе изделиях из композиционных материалов, относящихся к типу 1.

Благодаря новому свойству решается поставленная задача, а именно: упрощается способ формирования цельнотканых оболочек переменной толщины и сохраняются или даже возрастают их, и изготавливаемых на их основе изделий из композиционных материалов, потребительские свойства. Так, в данном случае сохраняется прочность при растяжении композиционного материала в направлении образующей на утоненной части изделий относящихся к типу 1. Обеспечивается это тем, что при сохранении целостности каркаса в цилиндрической детали, осевое армирование (суммарное количество осевых нитей основы) сохраняется в любом поперечном сечении, что обеспечивает ее равнопрочность в любом сечении по всей длине (смотри фиг. 2).

Поставленная задача применительно к изделиям типа 2 может быть решена за счет того, что в способе формирования цельнотканой многослойной оболочки переменной толщины, заключающемся в наработке ее на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы, образующих осевое армирование, систем нитей перевязки, образующих радиальное армирование, и уточных нитей, образующих кольцевое армирование, с чередованием слоев из уточных нитей и нитей основы, в соответствии с другим заявляемым техническим решением уменьшение толщины тканой оболочки осуществляют путем соединения систем нитей основы соседних слоев и исключения уточных слоев между соединяемыми системами, а последующее увеличение ее толщины - путем разделения соединенных систем нитей основы и ввода уточных слоев между соединенными ранее системами (см. фиг. 3).

Осуществление процедуры уменьшения толщины тканой оболочки путем соединения соседних систем нитей основы осевого армирования и исключения уточных слоев между ними позволяет уменьшить толщину тканой оболочки на величину, равную суммарной толщине исключенных уточных слоев, ранее расположенных между соседними системами нитей основы.

Осуществление процедуры увеличения толщины оболочки, путем разделения соединенных систем нитей основы и ввода уточных слоев между соединенными ранее системами позволяет увеличить толщину оболочки на величину, равную толщине введенных уточных слоев. Все это делается без необходимости введения-выведения дополнительных систем основных нитей.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность уменьшать или увеличивать толщину тканой оболочки без необходимости ввода-вывода систем основных нитей осевого армирования, а также привлечения дополнительных систем нитей основы, как это и имеет место при традиционном способе увеличения толщины, т.е. более просто и менее трудоемко. При этом возникают новые возможности при использовании цельнотканых многослойных оболочек переменной толщины в изготавливаемых на их основе изделиях из композиционных материалов, относящихся к типу 2.

Благодаря новому свойству решается поставленная задача, а именно: упрощается способ формирования цельнотканых оболочек переменной толщины и сохраняются, либо возрастают некоторые потребительские свойства и/или эксплуатационные характеристики их и изготавливаемых на их основе изделий из композиционных материалов, относящихся к типу 2. Так, в данном случае увеличивается прочность композиционного материала в направлении образующей на утоненной части изделий, относящихся к изделиям типа 2. Обеспечивается это повышением линейной плотности нитей осевого армирования в утоненной части изделия (см. фиг. 3).

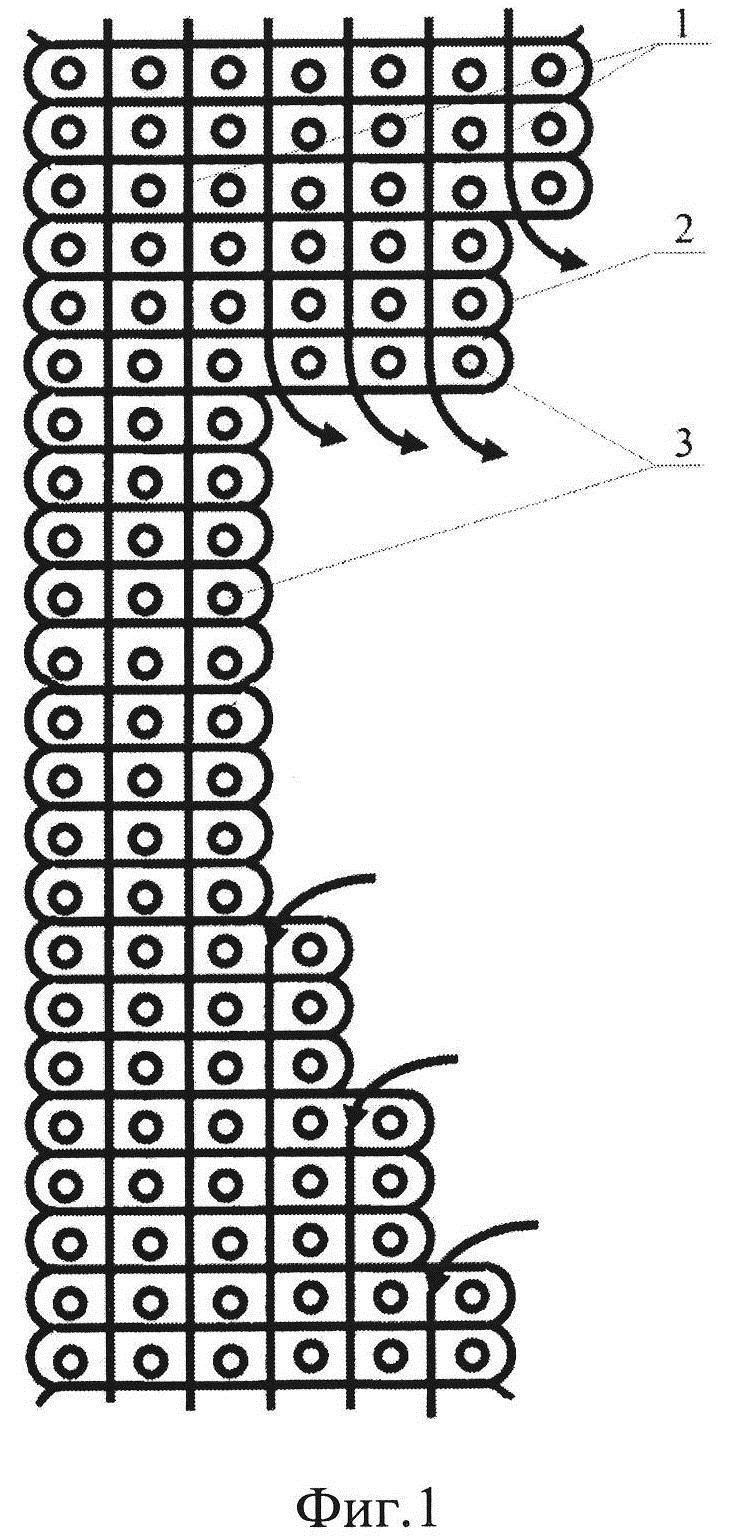

Поставленная задача применительно к изделиям типа 3, может быть решена за счет того, что в способе формирования цельнотканой многослойной оболочки переменной толщины, заключающемся в наработке ее на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы, образующих осевое армирование, систем нитей перевязки, образующих радиальное армирование, и уточных нитей, образующих кольцевое армирование, с чередованием слоев из уточных нитей и нитей основы, в соответствии с еще одним заявляемым техническим решением уменьшение толщины тканой оболочки осуществляют плавно, с разнесением по ее длине, в следующей последовательности: сначала соединяют соседние наружные слои систем нитей основы осевого армирования и исключают уточные слои между соединенными системами, после чего выводят одну из ранее соединенных систем, а увеличение толщины оболочки осуществляют в обратной последовательности, а именно: сначала вводят перед этим выведенную систему нитей основы осевого армирования, а затем разъединяют системы нитей основы осевого армирования соседних слоев, одновременно добавляя дополнительные уточные слои между ними.

Осуществление процедуры уменьшения толщины тканой оболочки плавно, с разнесением по ее длине, создает предпосылки (условия) для формирования в ней более однородной структуры.

Осуществление указанной процедуры в следующей последовательности: сначала соединяют соседние наружные системы нитей основы осевого армирования и исключают уточные слои между соединяемыми системами, позволяет уменьшить толщину на каком-то участке длины оболочки на величину исключенных утков.

То, что после этого выводят одну из ранее соединенных систем (осуществляя это на соседнем по длине участке оболочки), позволяет еще уменьшить толщину оболочки на некоторую величину.

В совокупности первый и второй из рассмотренных признаков обеспечивают плавное изменение (а именно: уменьшение) толщины оболочки на рассмотренных участках по длине оболочки.

Осуществление процедуры увеличения толщины оболочки в обратной последовательности, а именно: сначала вводят перед этим выведенную систему нитей основы осевого армирования, а затем разъединяют соседние наружные системы нитей основы, одновременно добавляя дополнительные уточные слои между ними, позволяет обеспечить плавное изменение (а именно: увеличение) толщины на рассмотренных участках по длине оболочки (фиг. 3).

Как видно из вышеизложенного, уменьшение и увеличение толщины оболочки осуществляется при однократном выведении-введении системы нитей основы, а не при двукратном.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать тканой оболочке более однородную структуру при однократном выведении-введении дополнительных систем основных нитей осевого армирования, заменяя их разделением-соединением соседних систем основных нитей осевого армирования, что гораздо проще и к тому же почти не приводит к нарушению структуры. При этом возникают новые возможности при использовании цельнотканых многослойных оболочек переменной толщины в изготавливаемых на их основе изделиях из композиционных материалов.

Благодаря новому свойству решается поставленная задача, а именно: упрощается способ формирования цельнотканых многослойных оболочек переменной толщины и сохраняются - или даже возрастают - некоторые потребительские свойства и/или эксплуатационные характеристики их и изготавливаемых на их основе изделий из композиционных материалов.

Так, в данном случае, этот способ позволяет получить в результате прессования в «замкнутой» пресс-форме пластиковое изделие, в котором благодаря плавному изменению толщины армирующей его тканой оболочки снижаются перегибы осевой основы, в особенности со стороны наружной поверхности. Следствием этого является увеличение потребительских свойств изделия и армирующей его тканой оболочки, а также увеличение прочностных характеристик.

Как видно из вышеизложенного, каждое из заявляемых технических решений позволяет решить поставленную задачу, а именно: позволяет упростить способ формирования цельнотканых оболочек переменной толщины и придать изготовленным на их основе различного типа изделиям из композиционных материалов высокие потребительские свойства.

Заявляемые изобретения настолько взаимосвязаны, что образуют единый изобретательский замысел, который заключается в том, что они направлены на решение поставленной (одной и той же для каждого из изобретений) задачи и представляют собой варианты ее решения применительно к различного типа изделиям из композиционных материалов.

Формирование тканых оболочек переменной толщины может быть осуществлено любым из трех заявляемых способов в зависимости от предъявляемых к ним (к ней) требований, потребительских свойств и/или эксплуатационных характеристик.

Для пояснения сути способа-прототипа и заявляемых способов, отличающихся от способа-прототипа, приведены рисунки ткани, получаемой указанными способами, где рисунку ткани, получаемой по способу-прототипу соответствует фиг. 1, а рисункам ткани, получаемой заявляемыми способами - фиг. 2÷4.

На фиг. 1÷4 поз.1 соответствуют основные, поз.2 - перевязочные, а поз.3 - уточные нити. Для лучшего понимания уточняем, что прямыми линиями, расположенными по вертикали и горизонтали (или под небольшим углом к ней), изображены соответственно основные и перевязочные нити, а кружочками - уточные нити; при этом вертикальными прямыми линиями со стрелочками на конце соответствует либо вывод, либо ввод основных нитей.

При формировании тканых оболочек любым из заявляемых способов используют способ, приведенный в пат. РФ № 2130093.

Заявляемые способы, как и способ по пат. № 2130093, заключаются в наработке цельнотканой многослойной оболочки на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы поз. 1, образующих осевое армирование, систем нитей перевязки поз. 2, образующих радиальное армирование, и уточных нитей поз. 3, образующих кольцевое армирование, с чередованием слоев из уточных нитей поз. 3 и нитей основы поз. 1.

По одному из заявляемых способов, изменение толщины тканой оболочки, а именно: ее увеличение производят путем разделения систем нитей основы поз. 1 на части (слои) и добавления дополнительных слоев уточных нитей поз. 3, расположенных между этими частями.

Изменение же толщины тканой оболочки, а именно: ее уменьшение, производят путем соединения частей систем нитей основы поз. 1 (полученных ранее разделением) и устранением слоев уточных нитей поз. 3, расположенных между этими частями (смотри фиг. 2).

По другому способу изменение толщины тканой оболочки, являющейся армирующим каркасом изделий типа 2, а именно: уменьшение ее толщины осуществляют путем соединения систем нитей основы поз. 1 соседних слоев и исключения уточных поз. 3 слоев между соединяемыми системами, и последующее увеличение ее толщины - путем разделения заранее соединенных систем нитей основы поз. 1 и ввода уточных поз. 3 слоев между этими системами осевых нитей основы поз. 1 (смотри фиг. 3).

Еще по одному из заявляемых способов формирования цельнотканой многослойной оболочки, являющейся армирующим каркасом изделий типа 3, уменьшение толщины тканой оболочки осуществляют плавно, с разнесением по ее длине, в следующей последовательности. Сначала соединяют соседние наружные слои систем нитей основы поз. 1 осевого армирования и исключают уточные поз. 3 слои между соединенными системами. После этого выводят одну из ранее соединенных систем поз. 1. А увеличение толщины оболочки осуществляют в обратной последовательности, а именно: заранее вводят две соединенные системы нитей основы поз. 1 осевого армирования, а затем разъединяют системы нитей основы поз. 1 осевого армирования соседних слоев, добавляя дополнительные уточные поз. 3 слои между ними (смотри фиг. 4).

Есть возможность, а зачастую и необходимость, совместного применения предложенных способов в одной и той же оболочке для придания ей требуемых свойств.

Ниже приведены конкретные примеры формирования цельнотканых оболочек заявляемыми способами.

Пример 1

Изготовили каркас в виде оболочки цилиндрически-конической формы, состоящей из кольцевых участков различной толщины, со следующими габаритными размерами - диаметр цилиндрической части ∅400 мм, нижний диаметр конусной части ∅600 мм, длина каркаса ~ 1700 мм. При этом толщина участков оболочки вдоль образующей изменялась в следующей последовательности - с 21 мм на 19 мм, а затем с 19 мм на 25 мм. Наработку оболочки произвели на установленной в круглоткацкую машину формообразующей оправке.

При наработке оболочки использовали углеродные нити, а именно: наполнительные нити основы и перевязки - УРАЛ-Н22 ТУ BY 400031289.140, а в качестве нитей утка - УКН/5000 ГОСТ 28008.

Для формирования участка оболочки с толщиной 21 мм применили восьмислойную схему структуры ткани, содержащую в себе восемь систем нитей основы осевого армирования, поочередно разделенных уточными слоями, причем, две соседние наружные системы нитей основы заведомо соединили в один слой осевого армирования. Далее был наработан участок оболочки с толщиной 21 мм.

Для перехода к наработке кольцевого участка оболочки с толщиной 19 мм использовали программу, позволяющую дополнительно соединить системы еще двух соседних внутренних слоев основы и исключить уточный слой между соединяемыми системами. Этот способ позволил без вывода системы основных нитей уменьшить толщину оболочки до требуемой. Схема ткани формируемой оболочки, таким образом, содержала в своей структуре шесть слоев основы, разделенных уточными слоями, причем два наружных слоя основы состояли из двух соединенных систем нитей основы каждый. Далее был наработан участок оболочки с толщиной 21 мм.

При переходе к формированию участка оболочки с толщиной 25 мм произвели замену семислойной программы на программу наработки ткани, позволяющую разделить все ранее соединенные слои систем нитей основы и ввести уточные слои между соединенными ранее системами, а также дополнительно разделить одну из систем нитей основы на две части, также введя уточный слой между этими разделенными частями. В результате получили структуру ткани оболочки, состоящую из десяти уточных и девяти основных слоев, позволивших увеличить толщину оболочки до 25 мм.

Таким образом, при наработке оболочки изменение толщины при переходе от первого участка к последующим с большей или меньшей толщиной произвели без послойного ввода-вывода систем основных нитей.

Пример 2

Изготовили каркас в виде оболочки цилиндрически-конической формы со следующими размерами - диаметр цилиндрической части ~∅1000 мм, нижний диаметр конусной части ~∅1200 мм, длина каркаса ~ 600 мм. При этом толщина каркаса на коническом участке составила 14 мм. При наработке оболочки использовали углеродные нити, а именно: уточные нити УКН/5000 ГОСТ 28008 линейной плотностью 1640 текс, наполнительные нити основы и перевязки УРАЛ-Н22 ТУ BY 400031289.140 - 1200 текс и 205 текс соответственно.

Наработку каркаса произвели на установленной в круглоткацкую машину формообразующей оправке. Для формирования цилиндрической части оболочки применили восьмислойную схему структуры ткани, состоящую из восьми слоев нитей утка, поочередно разделяющих слои осевого армирования, состоящие из семи систем нитей основы.

Обычно, при переходе структурообразования на коническую часть формообразующей оправки плотность осевого армирования (количества нитей основы на единицу длины периметра) без дополнительного ввода нитей основы - уменьшается, тем самым снижая толщину оболочки и прочность композиционного материала оболочки в направлении образующей.

Поэтому, в данном случае, для конструктивного (требуемого) уменьшения толщины оболочки и увеличения при этом прочности композиционного материала оболочки в направлении образующей применили способ уменьшения толщины тканой оболочки путем соединения двух систем нитей основы соседних слоев и исключения уточных слоев между ними. Для этого произвели замену программы формообразования цилиндрической части оболочки на программу, позволяющую объединить два внутренних слоя основы, состоящие из системы нитей основы каждый, и исключить уточный слой между соединяемыми системами.

В результате наработали цилиндрически-коническую оболочку с различной толщиной цилиндрического и конического участков, но с сохранением плотности армирования обоих участков оболочки нитями основы вдоль образующей, сохраняя прочность композиционного материала оболочки в направлении образующей на утоненной части изделий.

Пример 3

Изготовили каркас в виде оболочки конической формы со следующими габаритными размерами - верхний диаметр каркаса составил ~ ∅600 мм, нижний диаметр ~ ∅700 мм, длина каркаса ~ 500 мм. При этом толщина каркаса вдоль образующей плавно увеличивалась от верхнего торца оболочки к нижнему - с 16 мм до 19 мм.

Изготовление каркаса произвели на установленной в круглоткацкую машину формообразующей оправке. При наработке оболочки последовательно применили три программы формообразования, позволяющие плавно увеличивать толщину каркаса. Для этого, после наработки верхней части каркаса требуемой толщины, в определенном месте произвели смену управляющей программы структурообразования, позволившей ввести дополнительную систему нитей основы и соединить с наружным слоем осевого армирования оболочки, тем самым увеличив толщину оболочки на величину, равную толщине введенных нитей основы. Для дальнейшего увеличения толщины оболочки произвели очередную смену управляющей программы, разъединяющей соединенные ранее в наружном слое две системы нитей основы, одновременно добавляя дополнительный уточный слой между ними, тем самым увеличивая толщину оболочки на величину равную толщине уточного слоя. В результате наработали коническую оболочку с толщиной оболочки, плавно увеличивающейся по длине образующей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНОЙ ТКАНОЙ ОБОЛОЧКИ | 2020 |

|

RU2752183C1 |

| СПОСОБЫ ФОРМИРОВАНИЯ ТОЛСТОСТЕННЫХ МНОГОСЛОЙНЫХ ОБОЛОЧЕК ЦИЛИНДРИЧЕСКОЙ ИЛИ КОНИЧЕСКОЙ ФОРМЫ С МАЛЫМ УГЛОМ КОНУСНОСТИ НА КРУГЛОТКАЦКОЙ МАШИНЕ | 2020 |

|

RU2783134C2 |

| ЦЕЛЬНОТКАНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКА С РЕБРАМИ ЖЕСТКОСТИ И СПОСОБ ЕЁ ФОРМИРОВАНИЯ | 2019 |

|

RU2713990C1 |

| ЦЕЛЬНОТКАНАЯ МНОГОСЛОЙНАЯ ОБОЛОЧКА С ФЛАНЦЕМ И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2019 |

|

RU2714146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТКАНОЙ ОБОЛОЧКИ | 2020 |

|

RU2748555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХ- И ТРЁХСЛОЙНЫХ ЦЕЛЬНОТКАНЫХ ОБОЛОЧЕК | 2020 |

|

RU2752184C1 |

| ПОЛЫЙ МНОГОСЛОЙНЫЙ ТКАНЫЙ КАРКАС ОБЪЁМНОЙ СТРУКТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2759017C1 |

| ПОЛЫЙ МНОГОСЛОЙНЫЙ ТКАНЫЙ КАРКАС ОБЪЁМНОЙ СТРУКТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2768942C1 |

| ПОЛАЯ МНОГОСЛОЙНАЯ ТКАНАЯ ЗАГОТОВКА ОБЪЕМНОЙ СТРУКТУРЫ С ИМИТАЦИЕЙ САРЖЕВОГО ЭФФЕКТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2751123C2 |

| СПОСОБЫ ФОРМИРОВАНИЯ ТКАНОЙ МНОГОСЛОЙНОЙ ОБОЛОЧКИ (ВАРИАНТЫ) | 2022 |

|

RU2800722C1 |

Изобретения относятся к текстильной промышленности и предназначены для использования в качестве армирующих элементов в изделиях из композиционных материалов. Заявляются три способа формирования цельнотканой многослойной оболочки переменной толщины. В основе их лежит способ формирования цельнотканой многослойной оболочки переменной толщины, заключающийся в наработке ее на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы, образующих осевое армирование, систем нитей перевязки, образующих радиальное армирование, и уточных нитей, образующих кольцевое армирование, с чередованием слоев из уточных нитей и нитей основы. При этом по одному из вариантов увеличение толщины тканой оболочки осуществляют путем разделения систем нитей основы осевого армирования на части и добавления дополнительных уточных слоев, а последующее снижение ее толщины - путем соединения разделенных частей систем нитей основы и исключения дополнительно введенных уточных слоев, по другому варианту уменьшение толщины тканой оболочки осуществляют путем соединения систем нитей основы соседних слоев и исключения уточных слоев между соединяемыми системами, а последующее увеличение ее толщины - путем разделения соединенных систем нитей основы и ввода уточных слоев между соединенными ранее системами. Третий вариант предусматривает плавное уменьшение толщины тканой оболочки, с разнесением по ее длине. Изобретения позволяют упростить способ формирования цельнотканых оболочек переменной толщины и придать им и изготовленным на их основе изделиям из композиционных материалов высоких потребительских свойств, в частности высокую прочность. 3 н.п. ф-лы, 4 ил., 3 пр.

1. Способ формирования цельнотканой многослойной оболочки переменной толщины для использования в качестве армирующего элемента в изделиях из композиционных материалов, заключающийся в наработке ее на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы, образующих осевое армирование, систем нитей перевязки, образующих радиальное армирование, и уточных нитей, образующих кольцевое армирование, с чередованием слоев из уточных нитей и нитей основы, отличающийся тем, что увеличение толщины тканой оболочки осуществляют путем разделения систем нитей основы осевого армирования на части и добавления дополнительных уточных слоев, а последующее снижение ее толщины – путем соединения разделенных частей систем нитей основы и исключения дополнительно введенных уточных слоев.

2. Способ формирования цельнотканой многослойной оболочки переменной толщины для использования в качестве армирующего элемента в изделиях из композиционных материалов, заключающийся в наработке ее на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы, образующих осевое армирование, систем нитей перевязки, образующих радиальное армирование, и уточных нитей, образующих кольцевое армирование, с чередованием слоев из уточных нитей и нитей основы, отличающийся тем, что уменьшение толщины тканой оболочки осуществляют путем соединения систем нитей основы соседних слоев и исключения уточных слоев между соединяемыми системами, а последующее увеличение ее толщины – путем разделения соединенных систем нитей основы и ввода уточных слоев между соединенными ранее системами.

3. Способ формирования цельнотканой многослойной оболочки переменной толщины для использования в качестве армирующего элемента в изделиях из композиционных материалов, заключающийся в наработке ее на установленной в круглоткацкую машину формообразующей оправке переплетением систем нитей основы, образующих осевое армирование, систем нитей перевязки, образующих радиальное армирование, и уточных нитей, образующих кольцевое армирование, с чередованием слоев из уточных нитей и нитей основы, отличающийся тем, что уменьшение толщины тканой оболочки осуществляют плавно, с разнесением по ее длине, в следующей последовательности: сначала соединяют соседние наружные слои систем нитей основы осевого армирования и исключают уточные слои между соединенными системами, после чего выводят одну из ранее соединенных систем, а увеличение толщины оболочки осуществляют в обратной последовательности, а именно: сначала вводят перед этим выведенную систему нитей основы осевого армирования, а затем разъединяют системы нитей основы осевого армирования соседних слоев, одновременно добавляя дополнительные уточные слои между ними.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2201894C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОСНОВЫ ПЛАТЫ ПЕЧАТНЫХ СХЕМ И ОСНОВА ДЛЯ ПЕЧАТНЫХ СХЕМ | 1993 |

|

RU2115556C1 |

| ТКАНЫЙ АРМИРУЮЩИЙ НАПОЛНИТЕЛЬ ДЛЯ ОБЪЕМНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2012 |

|

RU2523238C2 |

| US 3991248 A1, 09.11.1976. | |||

Авторы

Даты

2022-01-31—Публикация

2021-01-26—Подача