Изобретение относится к области получения углеродных материалов на основе углеродных нитей и углеродной матрицы и связано с изготовлением изделий в виде тонкостенных оболочек, в которых в полной мере реализуются термоконструкционные свойства материала. Изобретение может быть использовано при высоких температурах эксплуатации в неокислительных средах, в частности авиакосмической и вакуумной высокотемпературной технике, при производстве материалов полупроводниковой техники и изделий с использованием нанотехнологий.

Известен композиционный материал (C. Bonnet. Les composites dans les propulseurs a propergol solide. "Materiaux et Techniques", 10-11, 1979, p. 398-400), армированный углеродными волокнами, взятыми в виде графитовых тканей - двухнаправленная структура (2D) или ориентированных стержней - трехнаправленная (3D), четырехнаправленная (4D) и др. структуры, - и углеродной фазы, получаемой карбонизацией фенольной смолы или осаждением из газовой фазы углеводорода. Такой материал находит применение в изделиях, подверженных воздействию высоких температур.

К недостаткам его, проявляющимся при изготовлении тонкостенных оболочек, следует отнести невысокую межслоевую прочность (в случае структуры 2D) или недостаточную технологичность производства и некоторые трудности в обеспечении прочностных характеристик (в случае структур 3D, 4D и др.)

Указанный недостаток материала структуры 2D частично устранен в изделии из композиционного материала (патент США 3991248, МКИ: С 01 В 31/02), армированного высокопрочным углеродным или графитовым волокном, связанным матричным материалом, в качестве которого используются углерод или другие материалы, осажденные пиролитическим методом из газовой фазы до достижения желаемой плотности готового изделия. Пластичные углеродные нити, взятые в форме определенным образом уложенных слоев тканого углеродного материала, связанные пиролитическим матричным материалом, образуют изделие, характеризующееся совокупностью хороших эксплуатационных свойств.

К недостаткам известного композиционного материала следует отнести сравнительно невысокий уровень прочностных свойств, в частности, при испытании его на сдвиг.

Задачей заявляемого технического решения является получение в композиционном материале высоких прочностных свойств.

Это достигается тем, что в композиционном материале, содержащем углеродные нити и углеродную матрицу газофазного осаждения, углеродные нити выполнены непрерывными, в тангенциальном направлении армирования расположены углеродные нити с максимальным значением модуля упругости и объемной долей их в пределах 0,2-0,5, при этом значения модуля упругости нитей тангенциального направления армирования в 2-4 раза выше, чем у перевязочных нитей или нитей, расположенных вдоль образующей поверхности изделия, а матрица содержит кокс карбонизированного углеродсодержащего связующего в количестве 2-30 мас.%. При этом углеродные нити с минимальным значением модуля упругости расположены в плоскостях осевого сечения материала и образуют между собой углы в интервале 80-100o.

Характер расположения армирующих углеродных нитей предложенного композиционного материала является основой создания разнообразных изделий, преимущественно в виде тонкостенных оболочек. Непрерывность нитей армирования материала обеспечивается с помощью оборудования для объемного ткачества и соответствующих приемов. Это придает эксплуатационным характеристикам материала все преимущества композитов со структурой армирования типа 3D и позволяет изготавливать тонкостенные изделия без дополнительной механической обработки. При этом в материале максимально реализуются прочностные характеристики используемого армирующего волокна, в отличие от варианта с механической обработкой изделия, нарушающей непрерывность армирующих нитей, что обусловливает снижение прочности материала.

Предлагаемый композиционный материал в виде тонкостенных оболочек обладает прочностными характеристиками, обусловленными типом используемых углеродных нитей. Одна из основных характеристик материала - прочность при растяжении - прямо зависит от величины модуля упругости используемых нитей. Вместе с тем технологические приемы объемного ткачества, используемые при создании армирующей структуры материла, связаны с операцией перевязки одних нитей армирования другими. Реальные радиусы перегибов нитей перевязки в этой операции сопоставимы с размерами сечений перевязываемых нитей. Использование при этом средне- и высокомодульных углеродных нитей в качестве перевязочных в известных структурах армирования ведет к частичному или полному излому нитей на участках перегибов. Тем самым нарушается непрерывность нитей перевязки, резко ухудшается технологичность из-за многократных обрывов нитей - практически до полной невозможности дальнейшей переработки. А прочностные свойства материала, изготовленного с такими дефектами армирования, заметно снижаются.

В предлагаемом композиционном материале в виде тонкостенных оболочек высокие прочностные характеристики обеспечиваются средне- или высокомодульными углеродными нитями, которые совместно с низкомодульными углеродными нитями образуют трехнаправленную структуру армирования типа 3D. Используемая при этом технология объемного ткачества обеспечивает прокладку средне- или высокомодульных нитей в тангенциальном направлении армирования, и объемная доля их в количестве 0,2-0,5 является оптимальной для получения композиционного материала со сбалансированными по трем направлениям армирования свойствами.

Меньшая, чем 0,2, их доля не обеспечивает приемлемую для практики прочность материала при растяжении в тангенциальном направлении армирования, а большая чем 0,5 сопровождается пропорциональным снижением доли армирования углеродными нитями других направлений армирования, а значит, и нежелательным снижением прочности материала в этих направлениях при одновременном чрезмерном повышении величины прочности материала в тангенциальном направлении. В связи с использованием для армирования структуры каркаса в других направлениях низкомодульных углеродных нитей, что обусловлено особенностями используемой технологии объемного ткачества, максимальное значения модуля упругости нитей тангенциального направления, взятое в 2-4 раза выше, чем для других нитей армирования, обусловлено стремлением обеспечить необходимую прочность материала при растяжении в данном направлении армирования.

Снижение отношения модулей упругости в меньшую сторону, например, за счет использования в тангенциальном направлении низкомодульных углеродных нитей не оправдано из-за того, что к материалу, армируемому по используемой, не дешевой технологии объемного ткачества, предъявляются повышенные требования по прочности, которую низкомодульные нити не могут обеспечить.

Увеличение отношения модулей упругости в сторону более высоких значений нецелесообразно по экономическим соображениям, поскольку самые высокомодульные и высокопрочные углеродные нити существенно дороже использованных нами нитей, а наиболее высокомодульные нити часто менее прочны. Эта ситуация еще более усугубляется в процессе объемного ткачества, в ходе которого более высокомодульные нити сильнее травмируются, в результате чего прочность нитей еще снижается из-за многочисленных изломов отдельных филаментов (моноволокон) в нитях. Поэтому при обеспечении заданного комплекса эксплуатационных параметров нарабатываемого материала применение сверхвысокомодульных нитей может снизить конкурентоспособность предлагаемого материала.

Величина нижнего предела содержания кокса углеродсодержащего карбонизированного связующего в матрице предлагаемого материала в количестве 2 мас.% обусловлена требованиями технологичности механизированной переработки объемным ткачеством в каркас материала-изделия, достигаемой с помощью операции предварительной подготовки нитей путем их пропитки в углеродсодержащем полимерном связующем, которое при последующих технологических операциях термообработки обеспечивает содержание коксовой составляющей в углеродной матрице материала не менее 2 мас.%. Снижение его, например, путем использования пропиточных составов с меньшей концентрацией углеродсодержащего связующего затрудняет процесс объемного ткачества из-за нарастающего при работе количества обрывов нитей, что в итоге ухудшает качество готового материала.

Величина верхнего предела содержания кокса углеродсодержащего карбонизированного связующего в матрице предлагаемого материала в количестве 3 маc. % связана с необходимостью реализации (особенно для тонкостенных изделий) компромиссных требований между сохранением формы готового материала-изделия, когда увеличение доли пропитывающего углеродный готовый каркас связующего позволяет, в сочетании с обжатием его на формообразующей оправке, надежно обеспечить необходимую форму, но пропитка связующим сверх указанного предела начинает отрицательно сказываться на прочностных свойствах материала за счет более слабой связи с углеродным волокном каркаса части углеродной матрицы, карбонизированной из связующего, по сравнению с более прочно связанной с волокном пироуглеродной матрицей.

Низкомодульные углеродные нити, размещенные в плоскостях осевого сечения материла, являются нитями перевязки для средне- или высокомодульных углеродных нитей тангенциального направления и образуют между собой углы в интервале 80-100o. Величина этого угла обусловлена степенью натяжения тангенциальных нитей во время процесса объемного ткачества и оптимальна в данном интервале значений.

Снижение названного угла менее 80o, связанное с уменьшением натяжения тангенциальных нитей, нежелательно потому, что сопровождается снижением плотности нарабатываемого каркаса из углеродных нитей, что, в свою очередь, ухудшает эксплуатационные параметры материала, в частности снижает его прочность (из-за снижения объемной доли упрочняющих нитей). Другим нежелательным последствием снижения величины этого угла является возможное несоответствие нарабатываемого армирующего каркаса требуемым геометрическим параметрам: повышенная толщина стенки, неплотное прилегание к формообразующей оправке.

Увеличение этого угла более 100o ведет к повышенной плотности нарабатываемого каркаса, что затрудняет процесс последующей пропитки его углеродной матрицей. При этом возможны также частые обрывы тангенциальных нитей при наработке, если процесс объемного ткачества ведется при уменьшенном (по условиям армирования всего материала) сечении этих нитей.

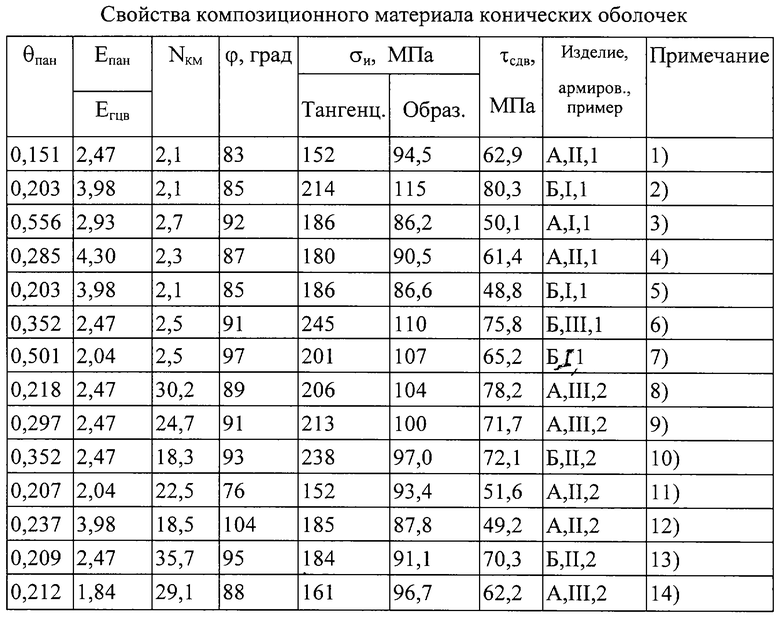

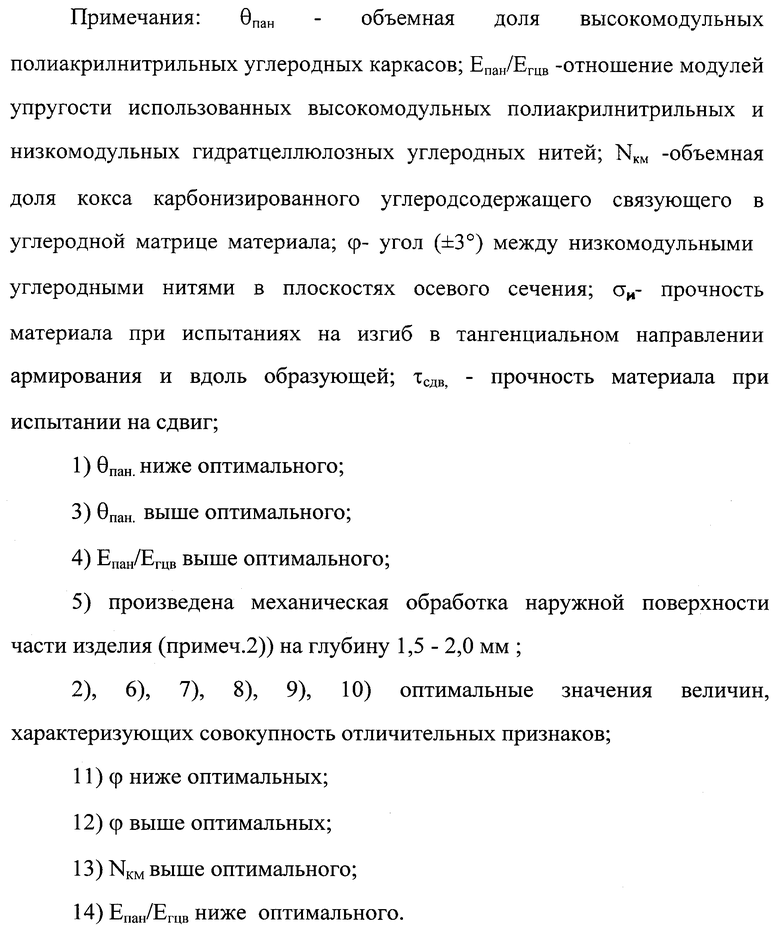

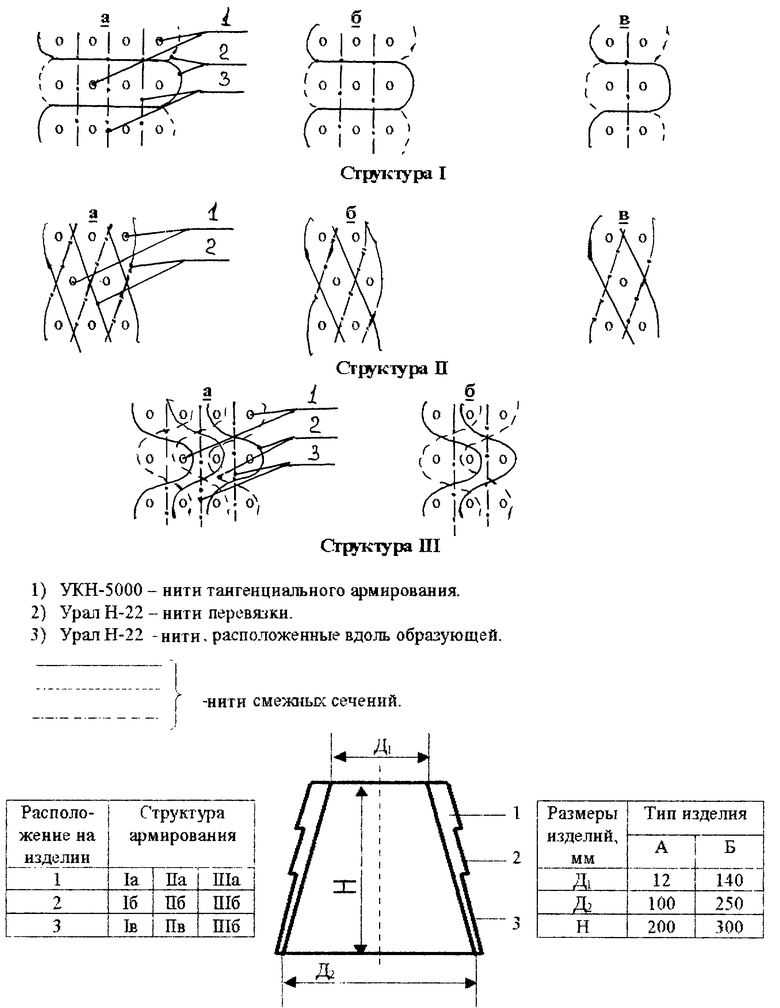

Все реализованные в примерах 1 и 2 типы изделий и варианты структуры их армирования представлены на чертеже, а характеристики композиционного материала этих изделий - в таблице.

Заявляемый композиционный материал изготавливали следующим образом.

Пример 1.

При изготовлении предлагаемого материала для обеспечения надлежащей технологичности переработки методом объемного ткачества все углеродные нити были предварительно пропитаны углеродсодержащим полимерным связующим, суммарное содержание которого составляло 4-6 мас.%.

На станке для объемного ткачества МКТ-250 были изготовлены оболочки в виде усеченных конусов двух типов А и Б: тип А - 1 шт. структуры I, 2 шт. структуры II; тип Б - 2 шт. структуры I, 1 шт. - структуры III (см. чертеж).

Нить углеродная (ГОСТ 28008-88) линейной плотностью 390 текс УКН-5000 и 208 текс УКН-2500 использовалась для прокладки в тангенциальном направлении армирования. При этом был реализован в разных изделиях диапазон значений модуля упругости этих нитей в пределах 173-247 ГПа. В одном из изделий (примеч. 4) в таблице) типоразмера А использовали для прокладки тангенциальных нитей углеродную нить Кулон Н-24 с модулем упругости 365 ГПа и с той же линейной плотностью. В качестве перевязочных нитей и нитей вдоль образующей поверхности изделий использовали углеродную нить Урал Н-22 линейной плотностью 205 текс (ТУ 6-06-31-599-87) с диапазоном значения модуля упругости 59-94 ГПа. Изготовленные каркасы усеченных конусов снимали с формообразующих оправок и помещали для осаждения пироуглеродной матрицы изотермическим способом в реакторы типа Агат-1,6 или СШВГ. Здесь при температуре 950±20oС и давлении 6-12 мм рт. ст. в атмосфере природного газа они насыщались пиролитическим углеродом. По завершении этой стадии, длящейся, в зависимости от поставленных требований к материалу, 100-200 ч, изделия из композиционного материала извлекались из реакторов и подвергались испытаниям, для которых готовились соответствующие образцы для испытаний. Полученные результаты приведены в таблице.

Пример 2.

При изготовлении предлагаемого материала для обеспечения надлежащей технологичности переработки методом объемного ткачества все углеродные нити были предварительно пропитаны углеродсодержащим полимерным связующим, суммарное содержание которого составляло 4-6 мас.%.

На станке для объемного ткачества МКТ-250 были изготовлены оболочки в виде усеченных конусов: типа А - 2 шт. структуры II, 3 шт. структуры III; типа Б - 2 шт. структуры II (см. чертеж).

В качестве перевязочных нитей и нитей вдоль образующей поверхности применяли углеродную нить Урал Н-22 с линейной плотностью 205 текс (ТУ 6-06-31-599-87) с диапазоном модуля упругости для разных изделий 59-94 ГПа (и постоянной его величиной в каждом изделии). В тангенциальном направлении армирования использовали углеродные нити (ГОСТ 28008-88) УКН-5000 с линейной плотностью 390 текс и УКН-2500 с линейной плотностью 208 текс. Диапазон значений модуля упругости этих нитей, реализованный в разных изделиях, был в пределах 173-247 ГПа. Затем изготовленные каркасы конических оболочек подвергали пропитке углеродсодержащим полимерным связующим СФ-010. С этой целью их помещали с использованием специальной оснастки в гидростат типа УГСП-40 и осуществляли пропитку связующим при давлениях 10-40 кгс/см2 (в зависимости от поставленных к материалу требований) и подвергали полимеризации путем нагрева до температуры 160oС и выдержки при ней в течение 1-2 ч. После этого заготовки конусов помещали в печь типа Агат-1,6 или ей подобную для проведения карбонизации полимерного связующего в среде азота при медленном нагреве до 900oС и последующем охлаждении. Далее осуществляли насыщение заготовок конусных оболочек пироуглеродом изотермическим методом в среде природного газа под давлением 6-12 мм рт. ст. при температуре 950±20oС в реакторах типа Агат-1,6 или СШВГ в течение 100-200 ч. После этого изделия извлекались и материал их подвергался испытаниям, результаты которых приведены в таблице. Приведенные в ней прочностные характеристики всех изделий (кроме примечания 5)) измерены на образцах без механической обработки наружной и внутренней поверхностей конических оболочек.

Таким образом, композиционный материал, полученный по заявляемому решению (примеч. 2), 6), 7), 8), 9), 10)), обеспечивает реализацию высоких прочностных характеристик. Материалы же, полученные с параметрами, выходящими за заявляемые, имеют:

- пониженную прочность, особенно в тангенциальном направлении - из-за малой доли армирования в этом направлении (примеч. 1));

- пониженные прочности вдоль образующей и сдвиговую - из-за низкой доли армирования вдоль образующей и по радиусу (примеч.3));

- пониженную прочность - вследствие большой доли поврежденных высокомодульных нитей (примеч.4));

- пониженную прочность после механической обработки наружной поверхности части изделия (примеч.5));

- пониженную прочность из-за неоптимальных условий качества, обусловивших низкие значения угла между нитями в плоскостях осевых сечений (примеч. 11));

- пониженную прочность из-за неоптимальных условий ткачества, обусловивших высокие значения угла между нитями в плоскостях осевых сечений (примеч. 12));

- пониженную прочность, обусловленную высоким содержанием кокса карбонизированного связующего в матрице (примеч.13));

- пониженную прочность, особенно в тангенциальном направлении, из-за низких прочности и модуля упругости нитей в этом направлении (примеч. 14)).

Изобретение предназначено для авиакосмической, вакуумной, полупроводниковой техники и может быть использовано при получении конструкционных изделий в виде тонкостенных оболочек и изделий для нанотехнологии. Непрерывные углеродные нити пропитывают углеродсодержащим полимерным связующим в количестве 2-30 мас.%. На станке для объемного ткачества изготавливают тонкостенные оболочки в виде усеченных конусов. В тангенциальном направлении армирования расположены нити с максимальным значением модуля упругости - 173-247 ГПа. Линейная плотность нитей УКН-5000 390 текс, нитей УКН-2500 208 текс. Объемная доля нитей тангенциального направления армирования 0,2-0,5. В качестве перевязочных нитей и нитей вдоль образующей поверхности изделий используют нить Урал Н-22 с линейной плотностью 205 текс и модулем упругости 59-94 ГПа. Углеродные нити с минимальным значением модуля упругости расположены в плоскостях осевого сечения материала и образуют между собой углы 80-100o. На изготовленные каркасы осаждают пироуглеродную матрицу при 950±20oС и давлении 6-12 мм рт.ст. в атмосфере инертного газа, одновременно углеродсодержащее связующее подвергается карбонизации с получением кокса, который образует матрицу с пироуглеродом. Прочность изделий на изгиб в тангенциальном направлении 201-245 МПа, вдоль образующей - 97,0-115 МПа, прочность на сдвиг - 65,2-80,3 МПа. 1 табл., 1 ил.

Композиционный материал, содержащий углеродные нити и углеродную матрицу газофазного осаждения, отличающийся тем, что углеродные нити выполнены непрерывными, в тангенциальном направлении армирования расположены углеродные нити с максимальным значением модуля упругости и объемной долей их в пределах 0,2-0,5, при этом значения модуля упругости нитей тангенциального направления армирования в 2-4 раза выше, чем у перевязочных нитей или нитей, расположенных вдоль образующей поверхности изделия, а матрица содержит кокс карбонизированного углеродсодержащего связующего в количестве 2-30 мас.%, при этом углеродные нити с минимальным значением модуля упругости расположены в плоскостях осевого сечения материала и образуют между собой углы в интервале 80-100o.

| US 3991248 А, 09.11.1976 | |||

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2034780C1 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135854C1 |

| Способ пайки телескопических соединений | 1987 |

|

SU1549687A1 |

| МАТЕМАТИКА | |||

| Большой энциклопедический словарь/ Под ред | |||

| Ю.В | |||

| Прохорова | |||

| - М.: Научное издательство "Большая Российская энциклопедия", 2000, с.271,507. | |||

Авторы

Даты

2003-04-10—Публикация

2000-09-19—Подача