Изобретение относится к машиностроению, а именно к проверке плавности вращения редукторов, применяемых в высокоточных следящих электроприводах и предназначено для оценки плавности вращения редукторов.

Следящий электропривод (ЭП), который обеспечивает (воспроизводит) с заданной точностью движение исполнительного органа рабочей машины в соответствии с произвольно изменяющимся входным сигналом управления, широко применяется в современной технике, в том числе: для антенн радиотелескопов, систем спутниковой связи, в металлообрабатывающих станках, для привода роботов и манипуляторов, в автоматических измерительных устройствах, а также в системах управления вооружением. Передача движения от двигателя к исполнительному органу происходит через механическую передачу, обычно через редуктор. Так как редуктор следящего ЭП работает в реверсивном режиме, в нем необходимо обеспечить безударное зацепление. Это гарантирует плавность и бесшумность работы, и следовательно динамическую точность всей системы. Таким образом, на первое место выходит такое качество динамики, как плавность. Работы в этом направлении проводили И.И. Артоболевский, В.А. Бесекерский, Б.В. Новоселов, Б.К. Чемоданов, Е.П. Попов, О.П. Михайлов, В.В. Морозов, Е.А. Новикова. Под «плавностью» работы ЭП, согласно следует понимать отсутствие скачкообразного движения на минимальной критической скорости. Неплавное движение на низких скоростях связано с нестабильностью процесса трения, возникающего в механической передаче ЭП, которая в свою очередь вызвана технологическими погрешностями изготовления и сборки. Влияние этих погрешностей на плавность проявляется не столь заметно на высоких скоростях ЭП ввиду инерционности нагрузки, которая помогает преодолевать подклинивания. Но если рассматривать механическую передачу в отдельности от ЭП с нагрузкой, то неплавность проявляется во всем диапазоне скоростей в виде шума и вибраций. Однако, существующая в настоящее время на некоторых предприятиях- изготовителях редукторов методика заключается в оценке плавности редуктора по разности наибольшего и наименьшего момента трения. При этом контроль происходит непосредственно на редукторе путем вращения входного вала через шкив с тросом и динамометр, которым тянут трос с небольшой скоростью и контролируют показания. Показания динамометра пересчитываются с учетом плеча приложения силы в величину момента. Достаточная плавность считается, если максимальное и минимальное значение момента отличаются не более чем в 2 раза. Как показывает практика, данный метод не обладает достаточной объективностью, так как зависит от нескольких факторов:

- скорости вращения шкива;

- диаметра шкива (т.е. его момента инерции);

- угла приложения силы.

Несмотря на уровень развития техники, и средств технической диагностики, данный метод не поддается автоматизации и как следствие объективность его очень низкая ввиду перечисленных выше факторов. Кроме того следует отметить, что единой методики оценки плавности вращения механической передачи, описанной в литературе, в настоящее время не существует. Таким образом, имеются предпосылки для разработки способа определения плавности, обладающего достаточной точностью и объективностью.

Известен СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВНОСТИ РАБОТЫ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ ТОКАРНЫХ СТАНКОВ (см. патент RU №2 283 729, МПК В23В 7/00, В23В 3/00, 2006 г). Сущность изобретения заключается в том, что на суппорте станка устанавливают оксидированный цилиндрический ролик, диаметр которого выполнен равным или большим диаметра оправки, снабженной тормозным устройством. Ось ролика располагают параллельно линии центров станка, а державку жестко закрепляют на суппорте станка. Активную оксидированную цилиндрическую поверхность ролика прижимают к оправке с помощью поперечной подачи суппорта, создавая тормозной момент на ролике, и приводят во вращение шпиндель, в результате которого получают светлые полосы на оксидированной цилиндрической поверхности ролика. Предложенный способ определения плавности работы шпинделя передней бабки токарных станков является простым, и наглядным, позволяющим своевременно контролировать кинематическую точность шпинделя передней бабки токарных станков в производственных условиях токарем, работающим на данном станке; позволяет своевременно выявлять неточно изготовленные или изношенные звенья привода шпинделя. Однако данный способ не является универсальным для контроля плавности, его использование ограничено токарными станками. Кроме того, для определения плавности в данном методе используются светлые полосы на оксидированной цилиндрической поверхности ролика, объективно измерить ширину и угловой шаг которых очень сложно. Поэтому можно констатировать, что объективность этого метода находится на низком уровне.

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является способ определения плавности хода пассажирских вагонов (ОСТ 24.050.16-85) Оценка плавности хода производится путем проверки соответствия показателя плавности хода вагона нормам, предусмотренным этим стандартом. Показатели плавности хода определяется по результатам измерений параметров вибрации в кузове вагона в вертикальном и горизонтальном направлениях на всем диапазоне скоростей. Затем значения полученных показателей плавности при помощи математических преобразований усредняются для каждой скорости движения. Средний в данной точке вагона для соответствующего направления колебаний показатель плавности хода при каждой скорости движения должен быть не более:

3,25 - для пассажирских вагонов локомотивной тяги, вагонов электро- и дизельпоездов, автомотрис, груженых вагонов метрополитена;

3,25 - для пассажирских вагонов локомотивной тяги, вагонов электро- и дизельпоездов, автомотрис, груженых вагонов метрополитена;

3,4 - для порожних вагонов метрополитена

3,4 - для порожних вагонов метрополитена

3,5 - для трамвайных вагонов

3,5 - для трамвайных вагонов

К достоинству способа стоит отнести точные показатели плавности для каждого типа вагонов, а также то, что плавность оценивается во всем диапазоне эксплуатационных скоростей.

Недостаток данного способа в его недостаточной информативности. То есть отсутствует точная информация об источнике повышенной вибрации в случае ее наличия, т.к. по результатам испытаний по данной методике делается лишь вывод о соответствии или не соответствии вагона по показателю плавности.

Задачей данного изобретения является определение плавности вращения редуктора с одновременным выявлением источника вибрации, вносящего неплавность.

Это достигается тем, что в способе, включающем измерение вибрационных параметров редуктора, например при помощи анализатора вибрации, датчик которого размещен на корпусе редуктора, дополнительно проводят измерение вибрационных параметров заведомо исправного редуктора. Измеренный вибросигнал представляют в виде спектральной характеристики. После этого сравнивают амплитуды вибрации на спектральных характеристиках исследуемого и заведомо исправного редукторов, при этом сравнение проводят в диапазонах частот зубозацепления и частот вращения валов редуктора, а амплитуду вибрации заведомо исправного редуктора используют в качестве критерия плавности вращения исследуемого редуктора.

В предлагаемом способе определения плавности вращения редуктора результат достигается тем, что выбирают заведомо исправный редуктор, т.е. имеющий необходимую плавность вращения, например по положительным результатам испытаний его в составе следящего электропривода. При этом известно, что погрешности изготовления деталей и погрешности сборки редуктора приводят к шуму и вибрациям, которые и характеризуют плавность. Поэтому затем проводят измерение вибрационных характеристик заведомо исправного редуктора, по результатам которых строят опорный спектр путем придания отдельным узким диапазонам, соответствующим диапазонам частот зубозацепления и частот вращения валов редуктора, максимально допустимого значения. Далее проводят измерение вибрационных характеристик поверяемого редуктора и сравнивают его амплитуду с амплитудой опорного спектра. Превышение амплитуды над опорным спектром в диапазоне частот, соответствующему частоте зубозацепления говорит о необходимости доработки или замены этой зубчатой пары. Таким образом, данный способ позволяет определить плавность вращения и выявить источник вибрации по сравнению с прототипом.

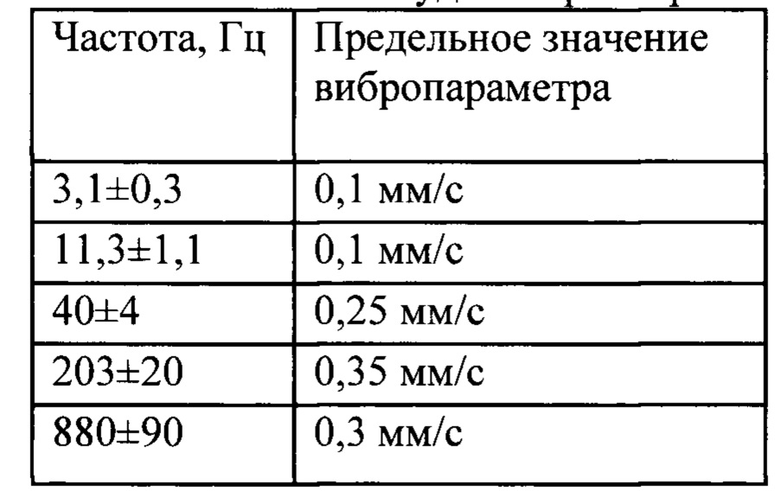

На фиг. 1 представлена схема устройства, реализующего предлагаемый способ, на фиг. 2 - опорный спектр, на фиг. 3 - спектр вибрации исследуемого редуктора, на фиг. 4 - результат сравнения с опорным спектром

Схема включает датчик вибрации 1, корпус редуктора 2, анализатор вибрации 3, электродвигатель 4, шестерню первой ступени редуктора 5, шестерню второй ступени редуктора 6, зубчатое колесо первой ступени редуктора 7, зубчатое колесо второй ступени редуктора 8, промежуточный вал 9 и выходной вал 10.

Реализация предлагаемого способа осуществляется следующим образом. Сначала выбирают заведомо исправный редуктор, например, по результатам испытаний в составе следящего электропривода. Затем проводят его вибрационные исследования, для чего датчик вибрации 1 закрепляют на корпусе 2 работающего редуктора. Он принимает сигнал, пропорциональный виброускорению редуктора. Анализатор вибрации 3, подключенный к датчику 1, принимает с него сигнал и обрабатывает по соответствующему алгоритму, например по методу преобразования Фурье. Таким образом получают спектр вибрации заведомо исправного редуктора, плавность вращения которого обеспечивает требования к объекту применения. Далее, зная частоту вращения вала электродвигателя, частоту зубозацепления каждой ступени редуктора и частоты вращения валов определяют предельные значения вибрации, на основе которых строят опорный спектр заведомо исправного редуктора. Затем полученный опорный спектр используют в качестве критерия плавности для редукторов аналогичной конструкции. Отбраковка редукторов по критерию плавности вращения происходит путем сравнения опорного спектра (заведомо исправного редуктора) и спектра вибрации исследуемого редуктора.

Пример. Экспериментальная проверка предлагаемого способа была проведена для двухступенчатого редуктора следующим образом. По результатам испытаний в составе следящего электропривода выбирали редуктор, плавность вращения которого позволяет обеспечивать требования к точности электропривода. Затем для этого редуктора с помощью виброанализатора измерены параметры вибрации в размерности виброскорости. При помощи преобразования Фурье получен спектр виброскорости в диапазоне частот зубозацепления редуктора. Из всего спектра наибольший интерес представляют: частота вращения электродвигателя 4, частоты зубозацеплений шестерен 6, 6, зубчатых колес 7, 8 и частоты вращения валов 9, 10, определяемые через формулы:

fзуб1=fД×z1

где fзуб1 - частота зубозацепления первой ступени редуктора, Гц;

fд - частота вращения вала электродвигателя, Гц;

z1 - число зубьев шестерни первой ступени

В нашем случае fзуб1=40x22=880 Гц

Частота зубозацепления второй ступени будет равна произведению частоты вращения выходного вала на количество зубьев колеса:

fзуб2=(fД×z1/z2×z3/z4)×z4

z2 - число зубьев колеса первой ступени

z3 - число зубьев шестерни второй ступени

z4 - число зубьев колеса второй ступени

fзуб2=(40×22/78×18/66)×66=203 Гц

Частота вращения промежуточного вала равна произведению частоты вращения вала электродвигателя на передаточное отношение первой ступени:

fпром=fД×z1)/z2

fпром=40×22/78=11,3 Гц

Частота вращения выходного вала редуктора определяется как произведение частоты вала редуктора на его передаточное отношение:

fвых=fД×z1/z2×z3/z4

fвых=40×22/78×8/66=3,1 Гц

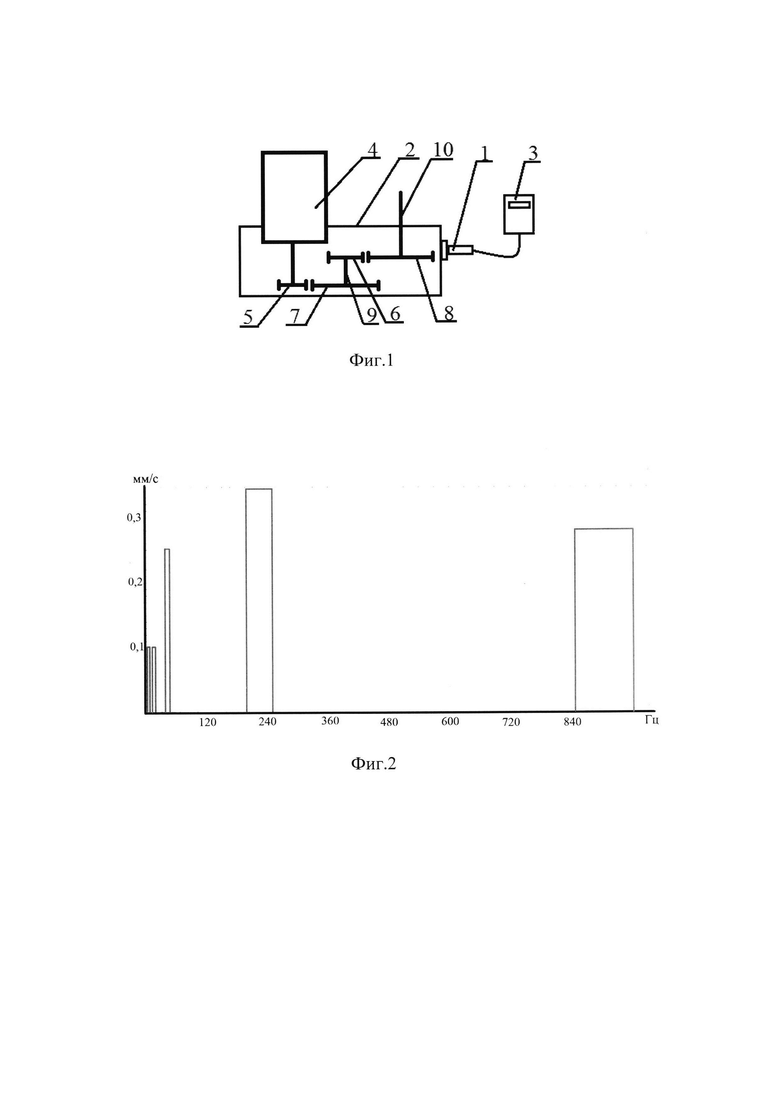

Таким образом, интересующие нас частоты это: 3,1 Гц; 11,3 Гц; 40 Гц; 203 Гц; 880 Гц. Для каждой из них по результатам проверки заведомо исправного редуктора устанавливались предельные значения амплитуды виброскорости:

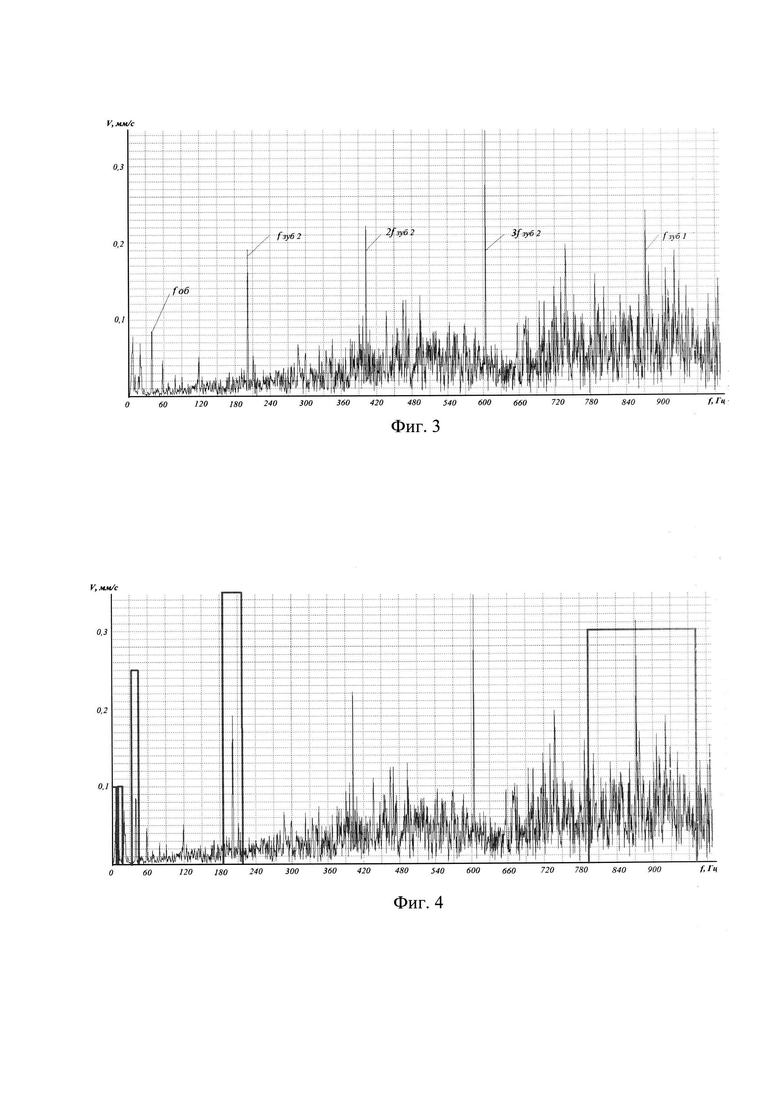

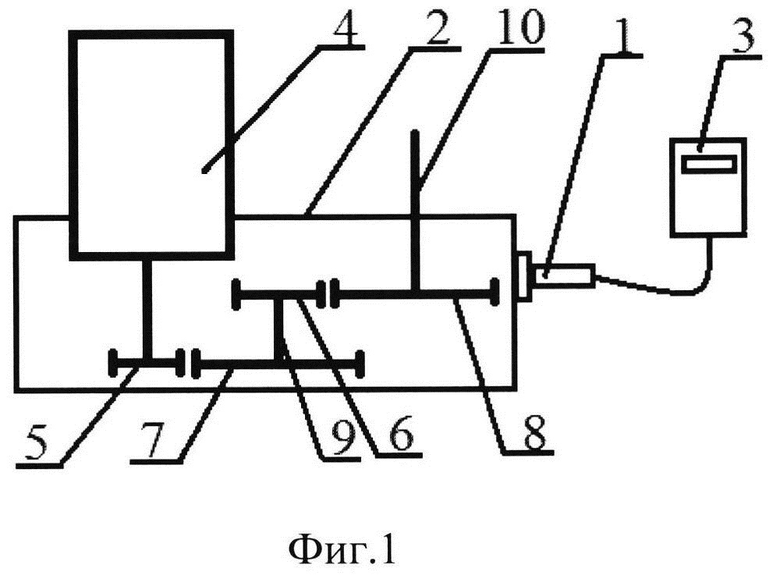

По предельным значениям строился опорный спектр (фиг. 2). Для проверки плавности вращения испытуемого редуктора был получен спектр его виброскорости (фиг. 3). На спектре обозначены:

fоб - оборотная частота входного вала

fзуб1 - частота зубозацепления первой ступени редуктора

fзуб2 - частота зубозацепления второй ступени редуктора

2fзуб2 - вторая гармоника частоты зубозацепления второй ступени редуктора

3fзуб2 - третья гармоника частоты зубозацепления второй ступени редуктора

Далее проводили сравнение спектра исследуемого редуктора и опорного спектра (фиг. 4). Превышение над опорным спектром на частоте зубозацепления первой ступени редуктора говорит о неудовлетворительной плавности вращения редуктора и необходимости доработки или замены зубчатой пары первой ступени редуктора. Таким образом, определяется плавность работы редуктора и одновременно определяется источник неплавности.

Данный метод был опробован при испытаниях редукторов, разрабатываемых в рамках составной части ОКР «Бумеранг», ОКР «ЭПОХА». Результаты испытаний подтвердили эффективность предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ РЕДУКТОРА ДВИГАТЕЛЯ | 2015 |

|

RU2598986C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ | 2017 |

|

RU2654306C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ АГРЕГАТОВ ОБЪЕМНОГО ТИПА В ГИДРАВЛИЧЕСКИХ СИСТЕМАХ | 2014 |

|

RU2557676C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭНЕРГЕТИЧЕСКОГО ОБЪЕКТА | 2012 |

|

RU2522275C2 |

| СПОСОБ ДИАГНОСТИКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2297613C2 |

| Способ повышения эффективности диагностирования предпомпажного состояния компрессора газотурбинного двигателя | 2022 |

|

RU2790899C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДИЗЕЛЬ-ГЕНЕРАТОРА ПРИ ЭКСПЛУАТАЦИИ | 2020 |

|

RU2753156C1 |

Изобретение относится к машиностроению. Способ включает измерение вибрационных параметров редуктора, дополнительно проводят измерение вибрационных параметров заведомо исправного редуктора. Измеренный вибросигнал представляют в виде спектральной характеристики. После этого сравнивают амплитуды вибрации на спектральных характеристиках исследуемого и заведомо исправного редукторов, при этом сравнение проводят в диапазонах частот зубозацепления и частот вращения валов редуктора, а амплитуду вибрации заведомо исправного редуктора используют в качестве критерия плавности вращения исследуемого редуктора. Обеспечивается определение плавности вращения редуктора с одновременным выявлением источника вибрации, вносящего неплавность. 4 ил.

Способ определения плавности вращения редуктора, включающий измерение вибрационных параметров, отличающийся тем, что дополнительно проводят испытание заведомо исправного редуктора, получают опорный спектр в диапазоне частот, соответствующих частотам зубозацепления и частотам вращения валов, и используют его амплитуду в качестве критерия плавности вращения редуктора.

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ РЕДУКТОРА ДВИГАТЕЛЯ | 2015 |

|

RU2598986C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ РОТОРНЫХ МЕХАНИЗМОВ | 2017 |

|

RU2658233C1 |

| ИДЙ А. Н. Ерошкин, Б. С. Вьюсов, А. Э. Зиемелис, В. П. Скрупскиси Я. К. Гулбис• U. пм::нти(;- -.>&г|«1и?г т; х;!5^';::г;,/'л: ' ' « | 0 |

|

SU198634A1 |

Авторы

Даты

2022-01-31—Публикация

2021-04-19—Подача