Изобретение относится к комбикормовой промышленности и может быть использовано в линиях производства комбикормов для всех половозрастных групп сельскохозяйственных животных, птицы и рыб.

Наиболее близкой по технической сущности и достигаемому эффекту является линия по производству комбикормов [RU 2 524 258 C1], включающая завальную яму с очистительным устройством, загрузочные бункеры с шиберной заслонкой, вибрационный дозатор, молотковую дробилку, смеситель, весы и бункер-накопитель.

Недостатком известной линии является низкая усвояемость готового продукта, недостаточное обеззараживание и инактивация антипитательных веществ, а также узкий ассортимент выпускаемой продукции.

Также наиболее близким по технической сущности и достигаемому эффекту является способ получения биогаза из органических веществ [(19) KZ (13) A4 (11) 29256], включающий биореактор с ультразвуковым генератором с системой ультразвуковых излучателей, и мешалкой для перемешивания субстрата.

Недостатком известного способа является затрачивание значительной части вырабатываемого биогаза для поддержания нужного температурного режима субстрата путем сжигания биогаза в водогрейных котлах, дополнительный расход тепловой энергии для выхода установки на расчетный режим и его поддержание, за счет повышенных тепловых потерь со стороны наружной поверхности рубашки, т.к. ее температура выше, чем температура сбраживаемой массы; периодический режим работы, что приводит к снижению ее эксплуатационной производительности за счет простоев при загрузке, выгрузке и выхода на режим; отсутствие устройства для измельчения исходной биомассы, что не позволяет напрямую использовать отходы растениеводства.

Технической задачей изобретения является снижение энергетических затрат, уничтожение патогенной микрофлоры, расширение ассортимента производимых полнорационных комбикормов, в состав которых входит микронизированное зерно, увеличение технологических возможностей линии производства полнорационных комбикормов, используемого для получения комбикормов заданной пищевой ценности, адаптированных для различных видов сельскохозяйственных животных и птицы, повышение питательной ценности и усвояемости белков и углеводов за счет термического обеззараживания зерна и комбикорма, снижение экологической нагрузки на окружающую среду за счет переработки органических отходов (навоз животных, птичий помет, зерновая и мелассная послеспиртовая барда, пивная дробина, свекольный жом, фекальные осадки, отходы рыбного и забойного цехов (кровь, жир, кишки, каныга) и т.д.), пригодных для производства биогаза.

Для решения технической задачи изобретения предложена линия производства полнорационных комбикормов с использованием биогаза, характеризующаяся тем, что она содержит емкости для хранения твердого и жидкого субстрата, шнековый транспортер и насосную станцию для подачи субстрата в биореактор, оснащенного кавитационной установкой, включающей в себя насос, фильтр (по мере необходимости), аппарат кавитации РАФ, трубопроводные развязки, блок управления и автоматики, внутренней тепловой рубашкой и мешалкой, газгольдера, системы очистки, хранилища сброженного субстрата, бункеров для хранения зернового сырья, таких как пшеница, тритикале, и т. д., бункеров для хранения минерального сырья (цеолит, бентонит, известняк), бункер для хранения смеси из белково-витаминных добавок, премиксов и мела с установленными в их нижней части роторными дозаторами, микронизатора, оснащенного газовыми инфракрасными обогревателями, дробилку, смеситель, фасовочно-упаковочный аппарат.

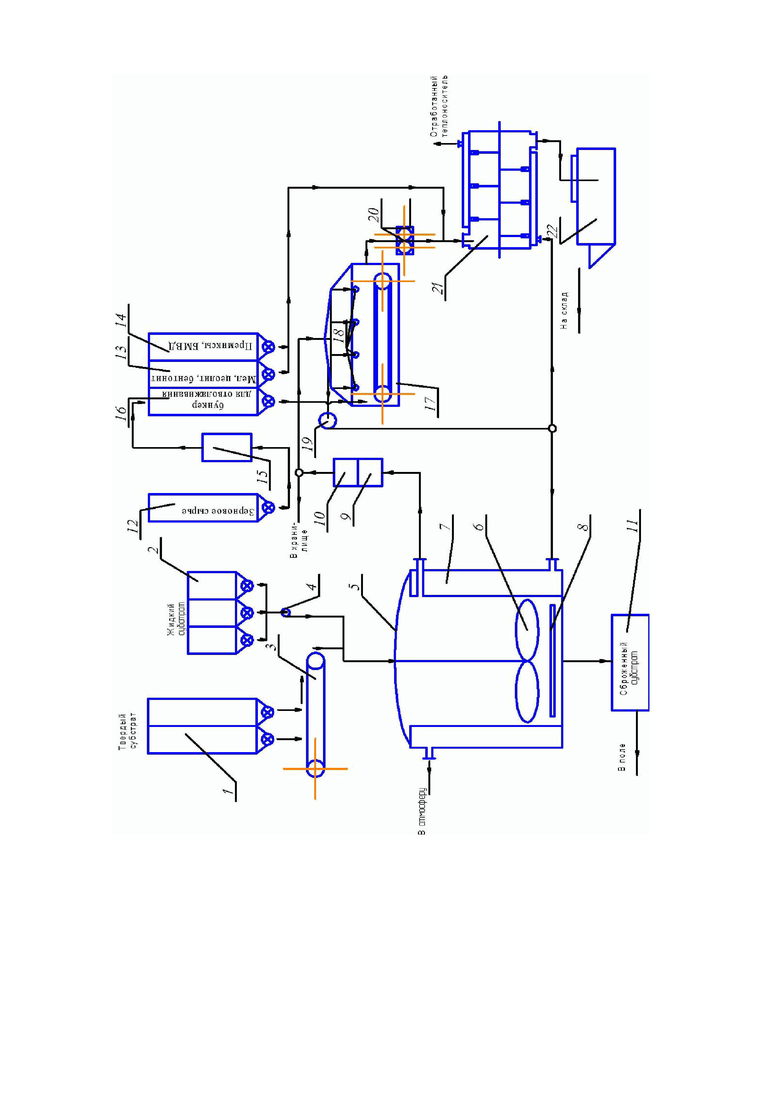

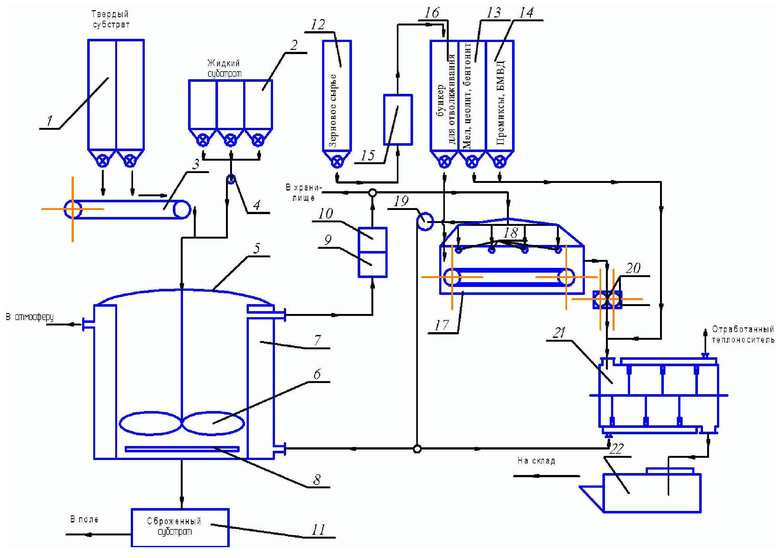

На фиг. 1 представлена линия производства полнорационных комбикормов с использованием биогаза.

Линия производства полнорационных комбикормов с использованием биогаза содержит емкости для хранения твердого 1 и жидкого 2 субстрата, шнековый транспортер 3 и насосную станцию 4 для подачи субстрата в биореактор 5, оснащенного кавитационной установкой 8 включающей в себя насос, фильтр (по мере необходимости), аппарат кавитации РАФ, трубопроводные развязки, блок управления и автоматики, внутренней тепловой рубашкой 7 и мешалкой 6, газгольдера 9, систему очистки 10, хранилища сброженного субстрата 11, бункеров для хранения зернового сырья 12, таких как пшеница, тритикале, и т. д., бункеров для хранения минерального сырья 13 (цеолит, бентонит, известняк, мел), бункер для хранения смеси из белково-витаминных добавок и премиксов 14, аппарат для замачивания зерна 15, бункера для отволаживания 16, с установленными в их нижней части роторными дозаторами, микронизатора 17, оснащенного газовыми инфракрасными обогревателями 18 и зонтом с вытяжным вентилятором 19, дробилку 20, смеситель 21, фасовочно-упаковочный аппарат 22.

Устройство удаления отработанных газов включает вытяжной зонт 19 из нержавеющей стали с вентилятором, подающий воздух во внутреннюю рубашку биореактора для поддержания постоянной температуры внутри него.

Предлагаемая линия производства полнорационных комбикормов с использованием биогаза работает следующим образом (фиг. 1).

Твердый субстрат из емкости для хранения твердого 1 субстрата шнековым транспортером 3 подается в биореактор 5, куда одновременно, в определенной пропорции подается жидкий субстрат из емкости для хранения жидкого 2 субстрата с помощью насосой станции 4, далее поступает в кавитационную установку включающей в себя насос, фильтр (по мере необходимости), аппарат кавитации РАФ, трубопроводные развязки, блок управления и автоматики, внутренней тепловой рубашкой 7перемешанный до состояния полной гомогенизации, с помощью мешалки 6 полужидкий субстрат (СВ = 18%) подвергается анаэробному сбраживанию при температуре 35-39°С, на протяжении 25-30 суток, при этих условиях бактерии метаногены в процессе размножения и жизнедеятельности перерабатывает органические и сельскохозяйственные отходы в безвредные и обеззараженные органические удобрения. Одновременно с этим в большом количестве выделяется газообразный метан (СН4), а также в значительно меньшем объеме углекислый газ (СО2). В процессе метанногенеза в субстрате подавляются патогенные микроорганизмы, гибнут семена сорняков, яйца гельминтов, почти полностью устраняются канцерогенные вещества, характерный неприятный запах.

При брожении вверху образуется твердая корка, тяжелые частицы оседают вниз. Все это вместе ухудшает процесс газообразования. Для поддержания однородного состояния перерабатываемой массы используется кавитационная установка 6 включающая в себя насос, фильтр (по мере необходимости), аппарат кавитации РАФ, трубопроводные развязки, блок управления и автоматики, совместно с мешалкой 6.

Удаление ферментированной (сброженной) органики производится одновременно с загрузкой новой партии, отгрузка выполняется в хранилище сброженного субстрата 11, объем которой должен быть равным или больше внутреннего объема биореактора 5.

Образовавшийся в результате сбраживания биогаз через гидрозатвор и систему трубопроводов удаляется в мокрый газгольдер 9. Биогаз из газгольдера идет по мере необходимости через систему очистки 11 для использования в качестве теплоэнергетического сырья для газовых инфракрасных обогревателей 18 микронизатора 17.

Одновременно с процессом получения биогаза зерновое сырье (пшеница, тритикале, и т. д.) из бункеров для хранения зернового сырья 11, поступает в аппарат для замачивания зерна 15, где подвергается увлажнению водой с температурой 40-60°C в течение 1-2 мин, и далее отволаживается в бункерах 16 до достижения им содержания влаги 18-20%. Равномерность распределения влаги по объему зерновки определяется длительностью отволаживания. Время нахождения зерна в бункере для отволаживания должно быть следующее: шелушенный ячмень 2…3 часа; пшеница - 2…3 часа; кукуруза - 4…6 часов. Отлежка зерна осуществляется в течение 4-6 часов.

Далее зерно поступает в микронизатор 17, оснащенного газовыми инфракрасными обогревателями 20, куда подается биогаз из системы очистки 14. Замоченное зерно подвергают обработке инфракрасным излучением на протяжение 50 секунд при температуре порядка 90°C. В результате внутри образуется пар и повышается давление, водородные связи в гранулах крахмала разрываются.

Одновременно с помощью зонта с вытяжным вентилятором 19 отработанные газы поступаю во внутреннюю тепловую рубашку 7 биореактора 5, для поддержания оптимальной для анаэробного сбраживания температуры. Далее зерно поступает в дробилку 20, а затем смеситель 21, куда с помощью роторных дозаторов одновременно подаются белково-витаминные добавки из бункера для хранения смеси из белково-витаминных добавок и премиксов 14, а также минеральное сырье из бункеров для хранения минерального сырья 13 (цеолит, бентонит, известняк, мел) в пропорции согласно рецептуре комбикорма. Готовый рассыпной комбикорм расфасовывается в мешки на фасовочно-упаковочном аппарате 22.

Предлагаемая линия производства полнорационных комбикормов с использованием биогаза позволит:

- снизить энергетические затраты на приготовление комбикорма,

- осуществить в комбикорме уничтожение патогенной микрофлоры;

- расширить ассортимент производимых полнорационных комбикормов, в состав которых входит микронизированное зерно;

- снизит экологическую нагрузку на окружающую среду за счет переработки органических отходов, пригодных для производства биогаза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Способ управления технологией получения полнорационных комбикормов с использованием биогаза | 2024 |

|

RU2832084C1 |

| КОМБИНИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МИКРОНИЗИРОВАННЫХ ХЛОПЬЕВ ДЛЯ СТАРТЕРНЫХ И ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ ДЛЯ МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ С ИСПОЛЬЗОВАНИЕМ ОЧИЩЕННОГО БИОГАЗА | 2020 |

|

RU2742058C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ФУНКЦИОНАЛЬНЫХ ПСЕВДОКАПСУЛИРОВАННЫХ АКВАКОРМОВ | 2010 |

|

RU2451600C1 |

| ЛИНИЯ МИКРОНИЗАЦИИ ЗЕРНА | 2013 |

|

RU2546172C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ | 2006 |

|

RU2328171C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ КОМБИКОРМОВ | 2019 |

|

RU2728603C1 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| ЛИНИЯ ПОЛУЧЕНИЯ АКВАКОРМОВ НА ОСНОВЕ ПОБОЧНЫХ ПРОДУКТОВ ПТИЦЕВОДСТВА | 2023 |

|

RU2822098C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ | 2013 |

|

RU2543271C2 |

Изобретение относится к комбикормовой промышленности и может быть использовано в линиях производства комбикормов для сельскохозяйственных животных, птицы и рыб. Линия производства комбикормов с использованием биогаза содержит емкости для хранения твердого и жидкого субстрата, шнековый транспортер и насосную станцию для подачи субстрата в биореактор, оснащенный кавитационной установкой, трубопроводные развязки, блок управления и автоматики, внутренней тепловой рубашкой и мешалкой. Линия также содержит газгольдер, систему очистки, хранилище сброженного субстрата, бункеры для хранения зернового сырья, бункеры для хранения минерального сырья, бункер для хранения смеси из белково-витаминных добавок, премиксов и мела. В нижней части бункеров установлены роторные дозаторы. Лини также имеет микронизатор, оснащенный газовыми инфракрасными обогревателями, дробилку, смеситель, фасовочно-упаковочный аппарат. Использование изобретения позволит повысить качество готового продукта. 1 ил.

Линия производства полнорационных комбикормов с использованием биогаза, характеризующаяся тем, что она содержит установленные в технологической последовательности емкости для хранения твердого и жидкого субстрата, шнековый транспортер и насосную станцию для подачи субстрата в биореактор, оснащенный кавитационной установкой, содержащей насос, фильтр, аппарат кавитации РАФ, трубопроводные развязки, блок управления и автоматики внутренней тепловой рубашкой и мешалкой, кроме того, линия содержит газгольдер, систему очистки, хранилища сброженного субстрата, бункеры для хранения зернового сырья, бункеры для хранения минерального сырья, бункер для хранения смеси из белково-витаминных добавок и премиксов, аппарат для замачивания зерна и бункер для отволаживания зерна, с установленными в их нижней части роторными дозаторами, микронизатор, оснащенный газовыми инфракрасными обогревателями и вытяжным вентилятором, дробилку, смеситель и фасовочно-упаковочный аппарат, при этом в процессе работы линии удаление сброженного органического сырья производится одновременно с загрузкой новой партии, отгрузка сброженного сырья производится в хранилище сброженного субстрата, объем которого равен или больше внутреннего объема биореактора, образовавшийся в результате сбраживания биогаз через гидрозатвор и систему трубопроводов направляется в газгольдер, проходя по мере необходимости через систему очистки для использования биогаза в качестве теплоэнергетического сырья для газовых инфракрасных обогревателей микронизатора, кроме того, одновременно с процессом получения биогаза зерновое сырье из бункеров поступает в аппарат для замачивания зерна и далее в бункер для отволаживания, отволоженное зерно поступает в микронизатор, куда подается биогаз из системы очистки для обработки замоченного зерна инфракрасным излучением, в результате которого водородные связи в гранулах крахмала разрываются, а отработанные газы с помощью вытяжного вентилятора поступают во внутреннюю тепловую рубашку биореактора для поддержания оптимальной для анаэробного сбраживания температуры, далее зерно поступает в дробилку, а затем смеситель, куда с помощью роторных дозаторов одновременно подаются белково-витаминные добавки и минеральное сырье, готовый рассыпной комбикорм направляется на фасовочно-упаковочный аппарат.

| ЛИНИЯ ПО ПРОИЗВОДСТВУ КОМБИКОРМОВ | 2013 |

|

RU2524258C1 |

| Настильная машина для войлока | 1932 |

|

SU29256A1 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| US 6145433 A, 14.11.2000. | |||

Авторы

Даты

2022-02-01—Публикация

2021-04-16—Подача