Изобретение относится к области высокомолекулярных соединений, а именно к способам получения полимерных гидрогелей амфотерного типа на основе гидролизованного полиакриламида, которые могут быть использованы, например, в качестве сорбента.

Известен способ получения полиамфолитного гидрогеля путем смешения катионного ([3-(метакрилоиламино) пропил] триметиламмоний хлорид), анионного (стиролсульфонат натрия) и акрилового мономеров, включающий растворение смеси исходных мономеров, фотоинициатора в дистиллированной воде, удаление кислорода в реакционном растворе с последующим УФ-облучением смеси в течение 6 и более часов. Полученный полиамфолитный гидрогель может быть использован в качестве «умного» полимера (CN 107141407 A, C08F 220/34, 2017). Недостатками данного способа являются использование фотоинициатора, высокая продолжительность процесса получения конечного продукта.

Известен способ получения полимерного гидрогеля, заключающийся в сшивке макромолекул полимерной матрицы, введении в нее соединений с ионообменными свойствами, отличающийся тем, что в качестве полимерной матрицы используют полиакриламид. Сшивку полиакриламида производят кросс-агентом, в качестве которого используют диметилолмочевину в слабокислой или кислой среде при концентрации 0,2-4,5 мас. %, омыляют сшитую полимерную матрицу и отмывают до рН 8-8,5, а введение в сшитую структуру соединений с ионообменными свойствами осуществляют путем ее последовательной обработки растворами переходного металла и ферроцианида щелочного металла. Полученный гидрогель может использоваться в качестве сорбента для связывания катионов металлов, в частности в процессах утилизации жидких радиоактивных отходов. Недостатком данного способа являются использование сшивающих агентов и большое число исходных веществ, из которого формируется сшиваемый полимерный гидрогель. (RU 2616064 С1, B01J 20/30, 2016)

Наиболее близким к заявляемому способу является способ получения полиамфолитного гидрогеля путем сополимеризации акриламида (неионогенный мономер), винилпиридина (органическое основание) и акриловой кислоты (органическая кислота, т.е. соединение, содержащее карбоксильную группу), взятых в мольном соотношении, в присутствии окислительно-восстановительной системы инициаторов и сшивающего агента N,N,-метиленбис(акриламида), в котором перед сополимеризацией в свежеприготовленный раствор акриламида добавляют растворы акриловой кислоты и винилпиридина, сшивающий агент и маточный раствор инициатора, затем смесь продувают газообразным азотом для удаления кислорода из системы, а затем проводят полимеризацию в течение 24 часов при температуре 24°С. В качестве окислительно-восстановительной системы инициаторов полимеризации преимущественно используют смесь персульфата аммония и N,N,N',N'-тетраметилэтилендиамина. Полученный полиамфолитный гидрогель может быть использован в качестве абсорбента. Недостатками данного способа являются использование смеси инициаторов, сшивающего агента, многостадийность процесса получения конечного продукта и высокая продолжительность синтеза [Saadet Dogu, Melek Kilic, Oguz Okay (2008); Collapse of Acrylamide-Based Polyampholyte Hydrogels in Water. // Journal of Applied Polymer Science 2008 Vol.113, p.1375-1382 (копия прилагается)]. Конечный полиамфолитный гидрогель обладает низкой степенью набухания в водном растворе (100-1000%).

Задачей настоящего изобретения является упрощение технологии получения полиамфолитного гидрогеля за счет исключения использования инициатора с сшивающим агентом при одновременном повышении степени набухания полиамфолитного гидрогеля при удалении окрашенных примесей из сточных вод.

Техническим результатом заявляемого способа получения полиамфолитного гидрогеля является упрощение технологии за счет снижения стадийности производства при исключении инициатора с сшивающим агентом при одновременном повышении степени набухания полиамфолитного гидрогеля при удалении окрашенных примесей из сточных вод.

Данный технический результат достигается тем, что в способе получения полиамфолитного гидрогеля, включающем гидролиз полиакриламида, взаимодействие соединения, содержащего карбоксильные группы, а именно гидролизованного полиакриламида, и органического основания, в качестве которого используют алифатический диамин, а процесс ведут в течение 110-130 минут. В качестве алифатического диамина предпочтительно используют этилендиамин. Исходные вещества берут в мольном соотношении 1:0,05 до 1:0,2,, а синтез проводят при температуре 40-55°С.

Предлагаемая технология включает последовательность следующих операций получения полиамфолитного гидрогеля: гидролиз полиакриламида, взаимодействие гидролизованного полиакриламида и алифатического диамина.

Использование алифатического диамина в качестве органического основания позволяет сократить продолжительность синтеза. В отличие от прототипа, в предложенной технологической схеме использование предлагаемых исходных веществ позволяет получать полимер амфотерного типа без использования инициатора.

Гидролизованный полиакриламид обычно используют в качестве флокулянта, загустителя, инкапсулятора [Fritz Ullmann «Ullmanns Encykiopadie der technischen Chemie» 1980,3 edit., vol. 1-19].

В качестве алифатического диамина предпочтительно использовать этилендиамин. Этилендиамин обычно используется при получении красок, эмульсий и стабилизаторов, а его соединения применяются, например, в текстильном производстве в качестве смягчающих агентов [Karsten Eller, Erhard Henkes, Roland Rossbacher, Hartmut Hoke "Amines, Aliphatic" in Ullmann's Encyclopedia of Industrial Chemistry, 2005 Wiley-VCH Verlag, Weinheim].

По сравнению с прототипом, в котором для получения конечного продукта требуется приготовление исходной реакционной смеси, состоящей из акриламида, винилпиридина, акриловой кислоты N,N,- метиленбис(акриламида) и смеси персульфата аммония и N,N,N',N' - тетраметилэтилендиамина и проведение реакции в течение 24 часов, упрощение технологии заключается в сокращении составляющих реакционной смеси до 2 компонентов и продолжительности проведения реакции до 110-130 минут при одновременном повышении степени набухания полиамфолитного гидрогеля.

Использование, согласно изобретению, этилендиамина в качестве алифатического диамина (органического основания) позволяет упростить процесс, в частности обнаруженная в процессе получения полиамфолита высокая активность его функциональных групп не требует использования инициатора с сшивающим агентом, что позволяет сократить количество стадий получения конечного продукта.

Согласно заявляемому способу производили смешивание исходных веществ в течение 110-130 минут.

Исходные вещества (гидролизованный полиакриламид и алифатического диамин) берут в мольных соотношениях 1:0,05 до 1:0,2, а синтез проводят при температуре 40 55°С.

Осуществление процесса в течение 110-130 минут позволяет получать гибкую полимерную сетку конечного продукта, что приводит к высокой степени набухания в водных растворах при различных значениях рН.

Взаимодействие гидролизованного полиакриламида и алифатического диамина при мольном соотношении от 1:0,05 до 1:0,2 позволяет избежать получения полиоснования из-за переизбытка функциональных групп алифатического диамина и образования жесткой полимерной сетки.

Взаимодействие гидролизованного полиакриламида и алифатического диамина при температуре 40-55°С позволяет избежать термодеструкции конечного продукта и образования жесткой полимерной сетки.

При продолжительности реакции меньше 110 минут не происходит образования химической сшивки конечного продукта. Проведение реакции свыше 130 минут приводит к образованию жесткой полимерной сетки, а свыше 160 минут - к термодеструкции конечного продукта.

Выбор мольного соотношения исходных мономеров более 1:0,2 приводит к полному замещению карбоксильных групп гидролизованного полиакриламида на амидные, то есть получается полиоснование, а не полиамфолит.

Увеличение температуры синтеза выше 55°С приводит к образованию жесткой полимерной сетки, что приводит к низкой степени набухания конечного полиамфолитного гидрогеля. Выше температуры 80°С начинается процесс термодеструкции полиамфолитного гидрогеля. При температуре ниже 40°С не происходит образования химической сшивки конечного продукта.

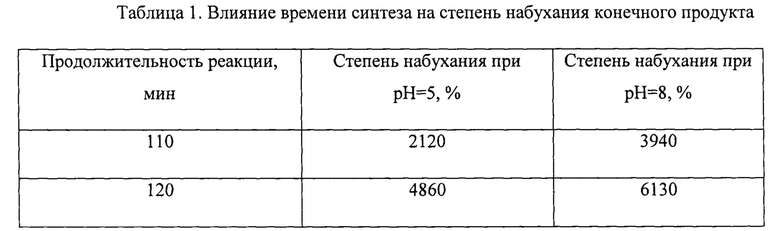

Пример 1.

Гидролизованный полиакриламид (соединение, содержащее карбоксильные группы) и 1,4-бутандиамин (органическое основание) брали в мольном соотношении 1:0,1. Синтез проводили при температуре 50°С в течение различного времени при постоянном перемешивании. Степень набухания полиамфолитного гидрогеля в водных растворах при рН=5 и рН=8 определяли гравиметрическим методом. Результаты приведены в табл.1.

Увеличение продолжительности синтеза полиамфолитного гидрогеля приводило к образованию жесткой полимерной сетки и последующей термодеструкции конечного продукта.

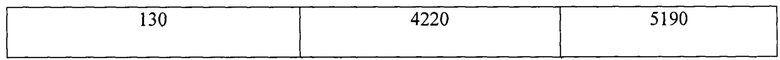

Пример 2.

Гидролизованный полиакриламид и этилендиамин (органическое основание) брали в мольном соотношении 1:0,1. Синтез проводили при температуре 50°С в течение различного времени при постоянном перемешивании. Полученный продукт высушивали при температуре 50°С до постоянной массы. Степень набухания полиамфолитного гидрогеля в водных растворах при рН=5 и рН=8 определяли гравиметрическим методом. Результаты приведены в табл.2.

Увеличение продолжительности синтеза полиамфолитного гидрогеля приводило к образованию жесткой полимерной сетки и последующей термодеструкции конечного продукта.

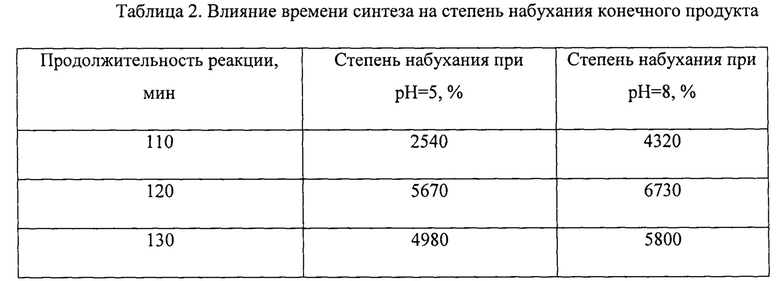

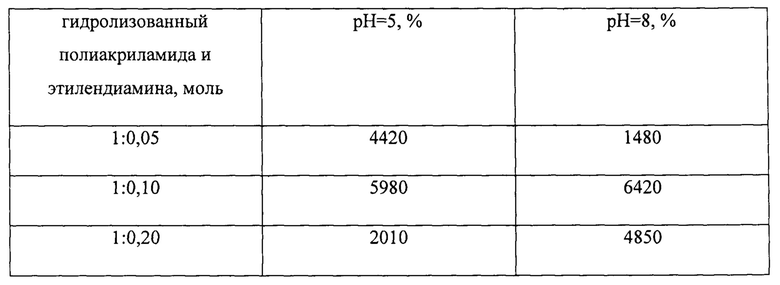

Пример 3.

Гидролизованный полиакриламид и этилендиамин брали в различных соотношениях. Синтез проводили при температуре 50°С в течение 120 минут при постоянном перемешивании. Степень набухания полиамфолитного гидрогеля в водных растворах при рН=5 и рН=8 определяли гравиметрическим методом (табл.3).

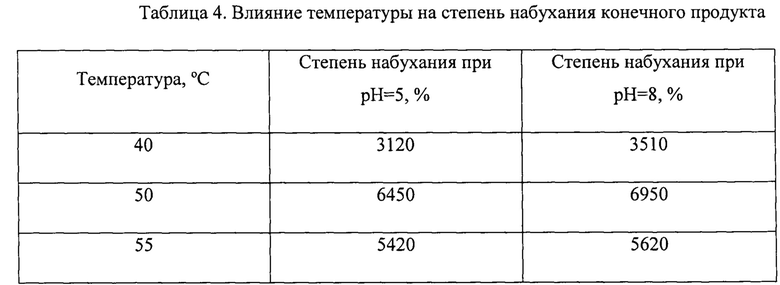

Пример 4.

Гидролизованный полиакриламид и этилендиамин брали в мольном соотношении 1:0,1 соответственно. Синтез проводили при различной температуре в течение 120 минут при постоянном перемешивании. Полученный продукт высушивали при температуре 50°С до постоянной массы. Степень набухания полиамфолитного гидрогеля в водных растворах при рН=5 и рН=8 определяли гравиметрическим методом (табл.4).

Увеличение температуры процесса выше 60°С приводит к образованию жесткой полимерной сетки и последующей термодеструкции конечного продукта.

Полученный полиамфолитный гидрогель при данных условиях и режимах обеспечивает уменьшение стадийности технологии, исключение инициатора с сшивающим агентом при одновременном повышении степени набухания полиамфолитного гидрогеля, которое выражается в степени набухания полиамфолитного гидрогеля в водных растворах при рН=5 и рН=8, что позволяет использовать конечный продукт, например, в качестве сорбента для удаления окрашенных органических примесей из сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамфолита | 2019 |

|

RU2714670C1 |

| Способ получения водонерастворимого полимерного гидрогеля | 2015 |

|

RU2623222C2 |

| ПАКЕТ ПОВТОРНО СШИВАЮЩИХСЯ ПОЛИМЕРНЫХ ЧАСТИЦ ДЛЯ КОНТРОЛЯ КОНФИГУРАЦИИ И ПОТЕРИ ЖИДКОСТИ | 2017 |

|

RU2744247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ГИДРОГЕЛЯ | 2007 |

|

RU2378290C2 |

| ПРОЦЕСС ДЛЯ ЗАКУПОРИВАНИЯ ПОДЗЕМНЫХ ФОРМАЦИЙ | 2009 |

|

RU2534679C2 |

| ВОЛОКНИСТЫЙ СОРБЕНТ | 2017 |

|

RU2653037C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЯ (СО)ПОЛИМЕРОВ АКРИЛОВОЙ КИСЛОТЫ И АКРИЛАМИДА | 2013 |

|

RU2537401C1 |

| СШИТЫЕ ГЛИНИСТЫЕ ПОЛИМЕРНЫЕ ГЕЛИ В НОВЫХ ФИЗИЧЕСКИХ ФОРМАХ, СПОСОБЫ ИХ ФОРМИРОВАНИЯ И ВАРИАНТЫ ПРИМЕНЕНИЯ | 2008 |

|

RU2480276C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБНЫЙ К ОБРАЗОВАНИЮ ГИДРОГЕЛЯ, И ГИДРОГЕЛЬ | 2005 |

|

RU2298022C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНОГО СОСТАВА ДЛЯ ГИДРОИЗОЛЯЦИИ СООРУЖЕНИЯ В ПОРОДАХ ВОДОРАСТВОРИМЫХ СОЛЕЙ | 2015 |

|

RU2597907C1 |

Изобретение относится к области высокомолекулярных соединений, а именно к способу получения полимерных гидрогелей амфотерного типа на основе гидролизованного полиакриламида, которые могут быть использованы, например, в качестве сорбента. Способ получения полиамфолитного гидрогеля включает взаимодействие соединения, содержащего карбоксильные группы, и органического основания. В качестве соединения, содержащего карбоксильные группы, используют гидролизованный полиакриламид. В качестве органического основания используют алифатического диамин. Исходные компоненты берут в мольном соотношении от 1:0,05 до 1:0,2. Процесс ведут в течение 110-130 минут при температуре 40÷55°С. Технический результат – упрощение технологии получения полиамфолитного гидрогеля за счет исключения использования инициатора и сшивающего агента при одновременном повышении степени набухания полиамфолитного гидрогеля при удалении окрашенных примесей из сточных вод. 1 з.п. ф-лы, 5 табл., 4 пр.

1. Способ получения полиамфолитного гидрогеля, включающий взаимодействие соединения, содержащего карбоксильные группы, и органического основания, отличающийся тем, что в качестве соединения, содержащего карбоксильные группы, используют гидролизованный полиакриламид, в качестве органического основания используют алифатического диамин, при этом исходные компоненты берут в мольном соотношении от 1:0,05 до 1:0,2, а процесс ведут в течение 110-130 минут при температуре 40÷55°С.

2. Способ по п. 1, отличающийся тем, что в качестве алифатического диамина используют этилендиамин.

| SAADET DOGU et al., Collapse of acrylamide-base polyampholyte hydrogels in water, Journal of applied polymer science, 2008, vol | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Устройство для охлаждения пневматических колесных шин | 1924 |

|

SU1375A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ ПОЛИМЕРНОГО ГИДРОГЕЛЯ | 2016 |

|

RU2616064C1 |

| Автоматический дробитель для вращательного бурения с примывкой | 1931 |

|

SU29431A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛАМИДНЫХ ГИДРОГЕЛЕЙ ПУТЕМ НЕПРЕРЫВНОЙ ФРОНТАЛЬНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2681212C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛАМИДНОГО ГИДРОГЕЛЯ | 2012 |

|

RU2493173C1 |

| CN 107141407 B, 09.04.2019. | |||

Авторы

Даты

2022-02-01—Публикация

2021-03-15—Подача