Область техники

Настоящее изобретение относится к области металлургии, в частности, к стойкой к кислотам и коррозии стали для трубопровода со стенкой большой толщины и способу ее получения.

Уровень техники

Стойкая к кислотам и коррозии сталь для трубопровода в основном является стойкой к водород-индуцированному растрескиванию (HIC) и сульфидному коррозионному растрескиванию под напряжением (SSC). Сульфид водорода представляет собой слабокислый электролит и в основном находится в молекулярной форме в водном растворе с pH от 1 до 5. Сульфид водорода вступает в реакцию с металлами: H2S+Fe→FeS+2H с получением атомарного водорода. H2S используется в качестве отравляющего вещества для того, чтобы водород образован соединение с молекулами водорода, способствуя попаданию атомарного водорода в стальную матрицу. Атомы водорода, попадающие в сталь, приводят к дефектам через диффузию и выпадение в осадок в молекулы водорода, вырабатывая высокое давление. При наличии напряжения под действием напряжения при растяжении (дополнительного и/или остаточного), водород обогащается в трехсторонней площади напряжения при растяжении, обеспечиваемой металлургическими дефектами (вкраплениями, границами зерен, границами фаз, сдвигами, трещинами и т.д.). Когда концентрация сегрегированного водорода достигает критического значения, высокопрочная сталь и компоненты с высоким внутренним напряжением и т.д. будут растрескиваться в результате объединенного действия водорода и поля напряжения. Таким образом, в части проектирования изделий основной проблемой стало то, каким образом следует предотвратить попадание атомарного водорода в стальную матрицу, чтобы стальная матрица соответствовала требованиям в отношении стойкости к кислотам и коррозии.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Будучи нацеленным на указанные выше технические задачи и преодоление недостатков уровня техники, в настоящем изобретении представлена стойкая к кислотам и коррозии сталь для трубопровода со стенкой большой толщины и способ ее получения, которая не поддается коррозии в результате атомов водорода и улучшает стойкость матрицы к кислотам и коррозии.

Для решения указанных выше технических задач, в настоящем изобретении представлена стойкая к кислотам и коррозии сталь для трубопровода со стенкой большой толщины со следующими компонентами и их весовыми процентами: С: 0,01%-0,02%, Si: 0,10%-0,35%, Mn: 0,9%-1,40%, P≤0,012%, S≤0,0010%, Nb: 0,020%-0,070%, Ti: 0,006%-0,020%, Ni≤0,30%, Mo: 0,10%-0,30%, Cr: 0,10%-0,30%, Cu: 0,10%-0,30%, Al: 0,015%-0,050%, при этом остатком является Fe и примеси.

Технические результаты: В настоящем изобретении используется сверхнизкий углеродный состав менее чем 0,020%, что эффективным образом предотвращает образование перлитовой структуры в прокатной плите трубопровода с толстой стенкой. Надлежащее применение Mo может эффективным образом повысить упрочняемость прокатной плиты с толстой стенкой, что способствует однородности сердцевинной структуры поверхности и оказывает действие по измельчению зерен. Применение Ni способствует измельчению размера зерен структуры, формируя плотную многогранную ферритовую структуру и предотвращая коррозию границы зерна атомами водорода. Процесс аустенитизации при сверхнизкой температуре эффективным образом уменьшает размер зерна структуры в направлении толщины прокатной плиты для получения сверхмелкой структуры зерна с размером зерна сердцевины менее чем 30 мкм. Плотная структура предотвращает попадание атомарного водорода в стальную матрицу.

Другая задача настоящего изобретения заключается в представлении способа получения стойкой к кислотам и коррозии стали для трубопровода со стенкой большой толщины, применяемого к указанному выше решению и включающего следующие этапы:

S1: выполнение десульфуризации с помощью порошка извести и магния на станции по десульфуризации, и очистка шлака после десульфуризации, причем содержание S в расплавленном железе в печи составляет ≤0,002%;

S2: выполнение высокотемпературной дефосфоризации в конвертере двухшлаковым способом, причем при достижении 85% продувки выполняют измерение и выборку температуры вспомогательной фурмы; и в это время выполняют заливку шлака посредством кислородной фурмы; после завершения заливки шлака выполняют вторую продувку в соответствии с выборкой вспомогательной фурмы для обеспечения того, чтобы температура выпуска в конвертере была выше чем 1680°С и чтобы конечный продукт P составлял ≤0,012%;

S3: применение способа слабой дезоксидации для выпуска из конвертера, добавление 500 кг низкоуглеродистого ферромарганца при выпуске металла и добавление алюминиевых блоков в соответствии с определенным кислородом вспомогательной фурмы для обеспечения того, чтобы содержание кислорода в расплавленной стали составляло от 50 частей на миллион до 80 частей на миллион после выпуска;

S4: после попадания расплавленной стали в RH-печь, измерение и выборка температуры, выполнение обезуглероживающей обработки после того, как температура стала выше 1580°С, а степень вакуумирования - ≤3,0 мбар, последующее выполнение обработки сплавлением после образования вакуума и C ≤0,0050 %, и поддержание вакуума после завершения сплавления;

S5: после достижения сталью LF, добавление известняка с получением шлака, перемешивание с аргоном на дне, контроль содержания серы в пределах 0,0010% и выполнение кальциевой обработки после завершения десульфуризации;

S6: выполнение заливки с полной защитой во время непрерывного литья, контроль степени перегрева на значении 10-20°С, при этом применяется технология двухвалкового электромагнитного перемешивания, а низкая расчетная мощность составляет в пределах C1.0;

S7: нагревание литьевой заготовки в нагревательной печи посредством системы поэтапного нагревания, причем целевая температура аустенизации составляет 1110°С-1120°С, время нагревания составляет 10 мин-13 мин/см, а время выдержки составляет более чем 60 мин; и

S8: выполнение прокатывания процессом термо-механического контроля, причем конечный процент обжатия за один проход через валки с грубой поверхностью составляет более чем 22%, а исходная температура двухстадийного прокатывания составляет 800°С-830°С, температура воды на впуске составляет 780°С-800°С, а также охлаждение путем сверхбыстрого охлаждения до 280°С-300°С с получением сверхмелкой структуры зерна с размером зерна сердцевины менее чем 30 мкм и многогранной ферритовой/бейнитовой структуры, а именно (PF+B).

Техническое решение в настоящем изобретении дополнительно ограничивается следующим образом:

Далее после этапа S3 массу алюминия увеличивают до 20 кг для увеличения до 600 частей на миллион кислорода, а затем содержание алюминия увеличивают до 10 кг для получения увеличения на каждые 100 частей на миллион кислорода.

В отношении указанной выше стойкой к кислотам и коррозии стали для трубопровода со стенкой большой толщины и способу ее получения, на этапе S5 используют бесшовную порошковую проволоку из чистого кальция длиной 150 м-200 м.

В отношении указанной выше стойкой к кислотам и коррозии стали для трубопровода со стенкой большой толщины и способу ее получения, на этапе S5 выполняют статическое перемешивание в течение от 15 до 20 минут после кальциевой обработки.

Полезными эффектами настоящего изобретения являются следующие:

(1) Сверхнизкая температура аустенизации в настоящем изобретении эффективным образом измельчает размер зерна структуры, обеспечивает сверхмелкую структуру зерна 30 мкм в сердцевине прокатного листа с большой толщиной, а также повышает стойкость матрицы к кислотам и коррозии;

(2) В настоящем изобретении, после достижения расплавленной сталью RH-печи, температура поддерживается выше 1580°C, что обеспечивает текучесть вакуумного цикла после сплавления расплавленной стали;

(3) В настоящем изобретении обезуглероживание выполняют после того, как степень вакуума стала ниже чем 3,0 мбар, и углерод удаляют путем использования кислорода в расплавленной стали;

(4) В настоящем изобретении поддержание вакуума выполняют после завершения сплавления, а в течение процесса вакуумной обработки не выполняют операцию сплавления, что эффективным образом снижает содержание газа в расплавленной стали;

(5) В настоящем изобретении после достижения расплавленной сталью LF, она перемешивается с аргоном на дне с целью десульфуризации;

(6) В настоящем изобретении статическое перемешивание выполняется после кальциевой обработки для повышения чистоты расплавленной стали;

(7) В настоящем изобретении технология двухвалкового электромагнитного перемешивания применяется в течение непрерывного литья для того, чтобы улучшить внутреннюю структуру и контролировать осевую ликвацию;

(8) В настоящем изобретении, в части проектирования изделия, применяется матрица, которая предотвращает попадание атомарного водорода в сталь. Низкоуглеродистая, низкофосфористая, низкосернистая и мелкозернистая структура является компактной, так что стальная матрица удовлетворяет идее стойкости к кислотам и коррозии. За счет состава композиции был получен сверхбыстрый процесс охлаждения с низкой температурой аустенизации, сверхмелкая многогранная ферритовая и бейнитовая структура с сердцевиной 30 мкм, тем самым получая стальной лист, обладающий превосходной стойкостью к кислотам и коррозии.

Краткое описание прилагаемых чертежей

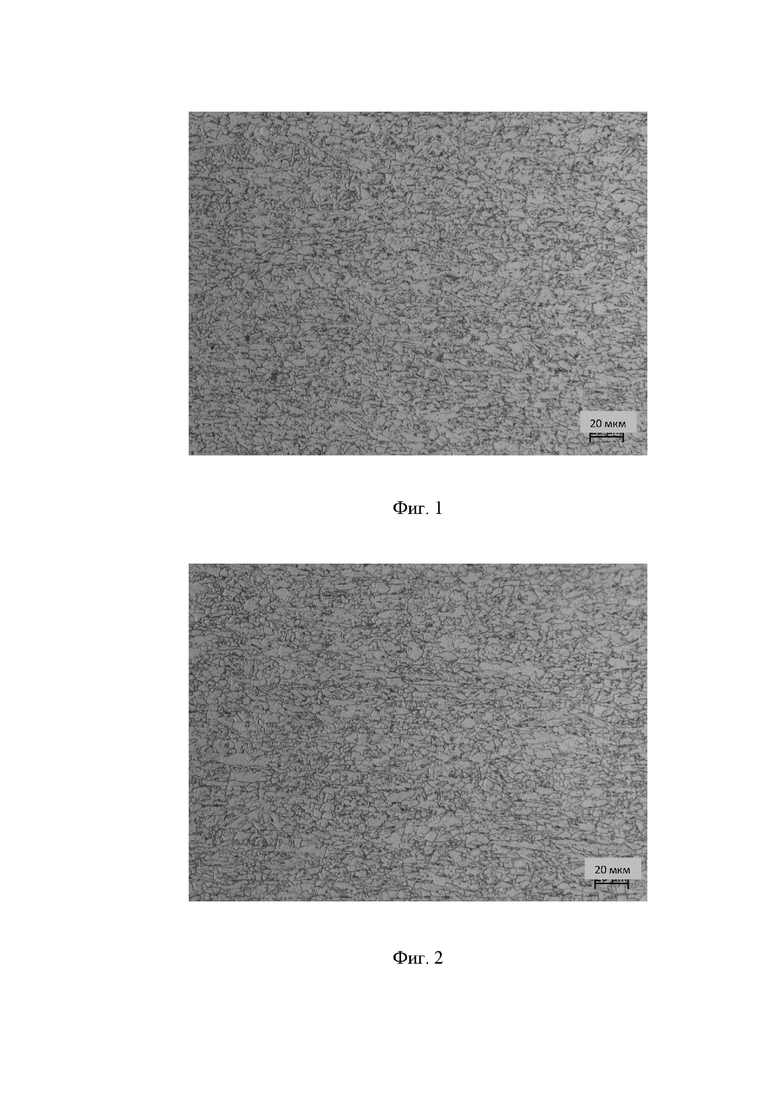

На Фиг. 1 представлена типичная микроструктура прокатного стального листа в Варианте реализации 1 под металлмикроскопом;

На Фиг. 2 представлена типичная микроструктура прокатного стального листа в Варианте реализации 2 под металлмикроскопом.

Варианты реализации

Вариант реализации 1

Способ получения стойкой к кислотам и коррозии стали для трубопровода со стенкой большой толщины в настоящем варианте реализации включает следующие этапы:

S1: выполнение десульфуризации с помощью порошка извести и магния на станции по десульфуризации, и очистка шлака после десульфуризации, причем содержание S в расплавленном железе в печи составляет ≤0,002%;

S2: выполнение высокотемпературной дефосфоризации в конвертере двухшлаковым способом, причем при достижении 85% продувки выполняют измерение и выборку температуры вспомогательной фурмы; и в это время выполняют заливку шлака посредством кислородной фурмы; после завершения заливки шлака выполняют вторую продувку в соответствии с выборкой вспомогательной фурмы для обеспечения того, чтобы температура выпуска металла в конвертере была выше чем 1680°С и чтобы конечный продукт P составлял ≤0,012%;

S3: применение способа слабой дезоксидации для выпуска из конвертера, добавление 500 кг низкоуглеродистого ферромарганца при выпуске металла и добавление алюминиевых блоков в соответствии с определенным кислородом вспомогательной фурмы, причем массу алюминия увеличивают до 20 кг для увеличения до 600 частей на миллион кислорода, а затем содержание алюминия увеличивают до 10 кг для получения увеличения на каждые 100 частей на миллион кислорода, для обеспечения того, чтобы содержание кислорода в расплавленной стали составляло от 50 частей на миллион до 80 частей на миллион после выпуска;

S4: после попадания расплавленной стали в RH-печь, измерение и выборка температуры, выполнение обезуглероживающей обработки после того, как температура стала выше 1580°С, а степень вакуумирования - ≤3,0 мбар, последующее выполнение обработки сплавлением после образования вакуума и C ≤0,0050%, и поддержание вакуума после завершения сплавления;

S5: после достижения сталью LF, добавление известняка с получением шлака, перемешивание с аргоном на дне, контроль содержания серы в пределах 0,0010% и выполнение кальциевой обработки с помощью бесшовной порошковой проволоки из чистого кальция длиной 150 м-200 м после завершения десульфуризации, и статическое перемешивание в течение от 15 до 20 минут после кальциевой обработки;

S6: выполнение заливки с полной защитой во время непрерывного литья, контроль степени перегрева на значении 10-20°С, при этом применяется технология двухвалкового электромагнитного перемешивания, а низкая расчетная мощность составляет в пределах C1.0;

S7: нагревание литьевой заготовки в нагревательной печи посредством системы поэтапного нагревания, причем целевая температура аустенизации составляет 1110°С-1120°С, время нагревания составляет 10 мин-13 мин/см, а время выдержки составляет более чем 60 мин; и

S8: выполнение прокатывания процессом термо-механического контроля, причем конечный процент обжатия за один проход через валки с грубой поверхностью составляет более чем 22%, а исходная температура двухстадийного прокатывания составляет 800°С-830°С, температура воды на впуске составляет 780°С-800°С, а также охлаждение путем сверхбыстрого охлаждения до 280°С-300°С с получением сверхмелкой структуры зерна с размером зерна сердцевины менее чем 30 мкм и многогранной ферритовой/бейнитовой структуры, а именно (PF+B).

Вариант реализации 2

Стойкая к кислотам и коррозии сталь для трубопровода со стенкой большой толщины, согласно настоящему варианту реализации, получена способом получения, описанным в Варианте реализации 1, и ее компоненты в весовых процентах показаны в Таблице 1.

Вариант реализации 3

Стойкая к кислотам и коррозии сталь для трубопровода со стенкой большой толщины, согласно настоящему варианту реализации, получена способом получения, описанным в Варианте реализации 1, и ее компоненты в весовых процентах показаны в Таблице 1.

Таблица 1

Путем наблюдения за микроструктурой стали для трубопровода, полученной в Варианте реализации 1 и Варианте реализации 2, как показано на Фиг. 1 и Фиг. 2, было обнаружено, что на матрице отсутствует какая-либо явная перлитовая структура, а сердцевинная структура в прокатном листе со стенкой большой толщины составляет менее чем 30 мкм, при этом зерна являются мелкими и плотными, а также обладают превосходной стойкостью к кислотам и коррозии.

Рабочие характеристики при HIC показаны в Таблице 2:

Таблица 2

Рабочие характеристики при SSC показаны в Таблице 3:

Таблица 3

Из Таблиц 2 и 3 можно увидеть, что оба Варианта реализации 1 и 2 обладают превосходной стойкостью к растрескиванию, вызванному водородом, без каких-либо трещин, а также полностью соответствуют показателям в стандарте NACE0177-2005: CLR≤10%, CTR≤3%, CSR≤ 2%, рабочие характеристики изделия при HIC и SSC соответствуют требованиям.

В настоящем изобретении используется сверхнизкий углеродный состав не более чем 0,02%, что эффективным образом предотвращает образование перлитовой структуры в трубопроводах с толстой стенкой. Соответствующее увеличение сплавов Cr и Mo улучшает упрочняемость стального листа с толстой стенкой, что является преимуществом для измельчения сердцевинной структуры. Сверхнизкая температура аустенизации создает условия для измельчения исходных аустенитовых зерен и обеспечивает размер зерна структуры прокатного листа. Сверхбыстрый процесс охлаждения создает условия для трансформации бейнита в карбидной структуре, содействует измельчению зерен, а также укрепляет компактность граничной структуры зерна. Мелкая структура зерна эффективным образом предотвращает диффузию атомов водорода по границам зерна, следовательно, обеспечивается получение сверхмелкой структуры зерна с сердцевиной менее чем 30 мкм. Структура является многогранной ферритовой/бейнитовой структурой (PF+B). Многогранный феррит и бейнит неоднородной формы распределяются поочередно, что обеспечивает прочность и жесткость стали, а также стойкость стального листа с толстой стенкой к кислотам и коррозии.

Помимо описанных выше вариантов реализации настоящее изобретение может включать в себя другие варианты реализации. Любое техническое решение, образованное путем эквивалентной замены или эквивалентного преобразования, подпадает под объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства кислотоустойчивой трубопроводной стали высокой чистоты | 2019 |

|

RU2765475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И/ИЛИ ДРУГИХ ГАЗОВ ИЗ ОТХОДОВ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И ОТРАБОТАННОЙ ТЕПЛОТЫ | 2006 |

|

RU2404114C2 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2451090C1 |

| СТОЙКАЯ К НИЗКИМ ТЕМПЕРАТУРАМ ГОРЯЧЕКАТАНАЯ ДВУТАВРОВАЯ СТАЛЬ ДЛЯ СУДОСТРОЕНИЯ С ПРЕДЕЛОМ ПРОЧНОСТИ 355 МПа И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2798439C1 |

| СТАЛЬ, СТАЛЬНОЙ СТЕРЖЕНЬ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2791207C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ ВЕТРОЭНЕРГЕТИКИ С НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2021 |

|

RU2818510C1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| СТАЛЕПЛАВИЛЬНЫЙ КОМПЛЕКС И СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2011 |

|

RU2549027C2 |

| СВЕРХТОЛСТЫЙ ЛИСТ СТАЛИ ДЛЯ СОСУДА С ХОРОШЕЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ В ЦЕНТРЕ И СПОСОБ ПРОИЗВОДСТВА | 2020 |

|

RU2797390C1 |

| СТАЛЬ ДЛЯ БОЛТОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2828714C2 |

Изобретение относится к области металлургии, а именно к стойкой к кислотам и коррозии стали для изготовления толстостенного трубопровода. Сталь содержит следующие компоненты в мас.%: С: 0,01-0,02, Si: 0,10-0,35, Mn: 0,9-1,40, P≤0,012, S≤0,0010, Nb: 0,020-0,070, Ti: 0,006-0,020, Ni≤0,30, Mo: 0,10-0,30, Cr: 0,10-0,30, Cu: 0,10-0,30, Al: 0,015-0,050, Ca: 0,0005-0,0040, при этом остатком является Fe и примеси. При производстве стали литьевую заготовку подвергают аустенизации при температуре 1110°С-1120°С. Температура воды на впуске в процессе прокатывания составляет 790°С-800°С, а также используется сверхбыстрое охлаждение для охлаждения до 280°С-300°С с получением сверхмелкой структуры зерна с сердцевиной менее чем 30 мкм. Обеспечивается повышение стойкости стали к кислотам и коррозии, в том числе в присутствии атомов водорода. 3 з.п. ф-лы, 2 ил., 3 табл.

1. Способ получения стойкой к кислотам и коррозии стали для трубопровода, где стойкая к кислотам и коррозии сталь для трубопровода содержит следующие компоненты в следующих весовых процентах: С: 0,01-0,02%, Si: 0,10-0,35%, Mn: 0,9-1,40%, P≤0,012%, S≤0,0010%, Nb: 0,020-0,070%, Ti: 0,006-0,020%, Ni≤0,30%, Mo: 0,10-0,30%, Cr: 0,10-0,30%, Cu: 0,10-0,30%, Al: 0,015-0,050%, Ca: 0,0005-0,0040%, при этом остатком является Fe и примеси, отличающийся тем, что он включает следующие этапы:

S1: выполнение десульфуризации с помощью порошка извести и магния на станции по десульфуризации и очистка шлака после десульфуризации, причем содержание S в расплавленном железе в печи составляет ≤0,002%;

S2: выполнение дефосфоризации в конвертере двухшлаковым способом, причем при достижении 85% продувки выполняют измерение и выборку температуры вспомогательной фурмы; и в это время выполняют заливку шлака посредством кислородной фурмы; после завершения заливки шлака выполняют вторую продувку в соответствии с выборкой вспомогательной фурмы для обеспечения того, чтобы температура выпуска металла в конвертере была выше чем 1680°С и чтобы в конечном продукте P составлял ≤0,012%;

S3: применение способа дезоксидации для выпуска из конвертера, добавление 500 кг низкоуглеродистого ферромарганца при выпуске металла и добавление алюминиевых блоков в соответствии с определенным кислородом вспомогательной фурмы для обеспечения того, чтобы содержание кислорода в расплавленной стали составляло от 50 до 80 частей на миллион после выпуска;

S4: после попадания расплавленной стали в RH-печь, измерение и выборка температуры, выполнение обезуглероживающей обработки после того, как температура стала выше 1580°С, а степень вакуумирования - ≤3,0 мбар, последующее выполнение обработки сплавлением после образования вакуума и C ≤0,0050%, и поддержание вакуума после завершения сплавления;

S5: после достижения сталью LF-печи, добавление известняка с получением шлака, перемешивание с аргоном на дне, контроль содержания серы в пределах 0,0010% и выполнение кальциевой обработки после завершения десульфуризации;

S6: выполнение заливки с полной защитой во время непрерывного литья, контроль степени перегрева на значении 10-20°С, при этом применяется технология двухвалкового электромагнитного перемешивания;

S7: нагревание литьевой заготовки в нагревательной печи посредством системы поэтапного нагревания, причем целевая температура аустенизации составляет 1110-1120°С, время нагревания составляет 10-13 мин/см, а время выдержки составляет более чем 60 мин; и

S8: выполнение прокатывания процессом термомеханического контроля, причем конечный процент обжатия за один проход через валки с грубой поверхностью составляет более чем 22%, а исходная температура двухстадийного прокатывания составляет 800-830°С, температура воды на впуске составляет 780-800°С, а также охлаждение путем охлаждения до 280-300°С с получением структуры зерна с размером зерна сердцевины менее чем 30 мкм и многогранной ферритовой/бейнитовой структуры, а именно (PF+B).

2. Способ по п. 1, отличающийся тем, что после этапа S3 массу алюминия увеличивают до 20 кг для увеличения до 600 частей на миллион кислорода, а затем содержание алюминия увеличивают до 10 кг для получения увеличения на каждые 100 частей на миллион кислорода.

3. Способ по п. 1, отличающийся тем, что на этапе S5 используют бесшовную порошковую проволоку из чистого кальция длиной 150-200 м.

4. Способ по п. 1, отличающийся тем, что на этапе S5 выполняют статическое перемешивание в течение от 15 до 20 минут после кальциевой обработки.

| CN 107557683 A, 09.01.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ СТАЛЬНЫХ ТРУБ С ОТЛИЧНОЙ СТОЙКОСТЬЮ В КИСЛОЙ СРЕДЕ | 2008 |

|

RU2433189C2 |

| ТОЛСТАЯ ВЫСОКОПРОЧНАЯ КИСЛОТОСТОЙКАЯ МАГИСТРАЛЬНАЯ ТРУБА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2620837C2 |

| ТОЛСТОСТЕННАЯ ВЫСОКОПРОЧНАЯ УСТОЙЧИВАЯ К СЕРНИСТОМУ ГАЗУ МАГИСТРАЛЬНАЯ ТРУБА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2621093C2 |

| CN 102330034 A, 25.01.2012 | |||

| CN 104789887 B, 01.03.2017. | |||

Авторы

Даты

2022-02-07—Публикация

2018-10-19—Подача