Область техники, к которой относится изобретение

Настоящее изобретение относится к толстостенной, высокопрочной магистральной трубе для системы снабжения кислым газом и способу ее изготовления. В частности, оно относится к трубе с толщиной стенки 20 мм или больше и пределом прочности при растяжении, равным 560 МПа или более.

Предшествующий уровень техники

В связи с ростом энергопотребления во всем мире объемы добычи нефти и природного газа ежегодно увеличиваются, приводя к постепенному исчерпанию высококачественной нефти и природного газа. В таких обстоятельствах возникла необходимость в эксплуатации низкокачественной нефти и природного газа с высоким содержанием сероводорода.

Трубопроводы, проложенные для добычи такой нефти и природного газа, а также сосуды под давлением и система трубопроводов для перекачивания на нефтеперерабатывающие заводы должны демонстрировать высокую кислотостойкость (стойкость к водородному растрескиванию (HIC) и стойкость к сульфидному коррозионному растрескиванию под напряжением (SSC)) для обеспечения безопасности. Для увеличения расстояния, на которое прокладываются магистральные трубы, и для повышения эффективности транспортировки необходимо использовать толстостенные, высокопрочные стальные листы и стальные трубы.

При указанных обстоятельствах проблема заключается в стабильном питании толстостенных, высокопрочных магистральных труб системы снабжения кислым газом, которые имеют класс прочности от Х60 до Х65 в соответствии с API (Американский институт нефти) 5L и толщину стенки примерно от 20 до 40 мм и демонстрируют высокую кислотостойкость в среде раствора А, указанную в стандартах NACE-TM0284 и NACE-TM0177.

В настоящее время существенным моментом является применение в качестве материалов стальных труб стальных листов, изготовленных из слябов, отлитых в непрерывном режиме способами термомеханического контроля (ТМСР), с целью стабильного питания магистральных труб системы снабжения кислым газом. При таких ограничениях выяснены факторы, которые повышают стойкость к HIC, включая: 1) использование меньшего количества элементов, обусловливающих осевую ликвацию, таких как Mn и P, понижение скорости разливки и уменьшение твердости области осевой ликвации в результате применения мягкого обжатия; 2) подавление образования удлиненных зерен MnS в области осевой ликвации путем уменьшения содержания S и О, а также добавления оптимального количества Ca, и подавление образования кластеров Ca в зонах накопления включений (в машине непрерывной разливки с вертикальным изгибом, позиция на расстоянии примерно 1/4t со стороны поверхности сляба); и 3) образование однофазной микроструктуры бейнита в результате оптимизации условий ускоренного охлаждения при осуществлении ТМСР, подавление образования мартенситно-аустенитной составляющей (МА) и подавление затвердевания области осевой ликвации. В данном отношении в патентных документах 1-25 сформулированы следующие предположения.

В патентных документах 1-3 раскрыта технология, которая обеспечивает достижение высокой стойкости к HIC путем обоснованного подбора химического состава. В рамках данной технологии вводятся параметры химического состава, которые представляют в количественной форме влияние компонентов сплава, присутствующих в высоких концентрациях в области осевой ликвации, на твердость в зоне осевой ликвации, а также параметры химического состава, которые количественно выражают образование MnS в области осевой ликвации и образование кластеров Ca в зоне накопления включений.

В патентных документах 4-7 раскрыт способ, который включает в себя измерение концентраций Mn, Nb и Ti на участке осевой ликвации и доведение указанных концентраций до конкретных уровней или ниже для достижения высокой стойкости к HIC. В патентном документе 8 раскрыт способ достижения высокой стойкости к HIC, в котором длину пористой области на участке осевой ликвации доводят до конкретной величины или меньше для подавления концентрирования компонентов сплава на участке осевой ликвации и повышения твердости, обусловленного концентрированием.

В патентном документе 9 раскрыт способ достижения высокой стойкости к HIC путем ограничения верхнего предела размера включений, связанных с S, N и О, а также NbTiCN, образующимся в области осевой ликвации, и контролирования химического состава, а также условий нагревания сляба для регулирования размера в пределах такого диапазона. В патентном документе 10 раскрыт способ достижения высокой стойкости к HIC путем уменьшения содержания Nb до уровня менее 0,01% для подавления образования NbCN, который выполняет функции отправной точки для HIC в области осевой ликвации.

В патентном документе 11 раскрыт способ достижения и высокого показателя DWTT (испытание на разрыв падающим грузом), и высокой стойкости к HIC для толстостенной, высокопрочной магистральной трубы, в котором температуру нагревания в ходе нагрева сляба регулируют на уровне температуры, которая позволяет соединению NbCN растворяться в слябе, и укрупнение аустенитных зерен подавляется. В патентных документах 12 и 13 раскрыт способ достижения высокой стойкости к HIC, в котором оптимизируют отношение Ca-Al-O в композиции для получения оптимальной морфологии Ca, добавляемого для подавления образования MnS, другими словами, для образования сферического Ca, и HIC, которая проистекает из кластеров Ca и крупнозернистого TiN, таким образом подавляется.

В патентном документе 14 раскрыт способ достижения высокой стойкости к HIC, в котором принимают во внимание отношение С/Mn и суммарную степень обжатия, относящуюся к температурным диапазонам, где не имеет места рекристаллизация, при определении нижнего предела начальной температуры ускоренного охлаждения с тем, чтобы подавлять образование полосчатых микроструктур. В патентных документах 15 и 16 раскрыт способ достижения высокой стойкости к HIC, в котором повышают конечную температуру прокатки для подавления ухудшения способности микроструктуры останавливать распространение HIC, обусловленное кристаллическими зернами, уплощенными в результате прокатки, в температурном диапазоне, где не имеет места рекристаллизация.

В патентном документе 17 раскрыт способ достижения высокой стойкости к HIC путем оптимизации ускоренного охлаждения и использования быстрого нагревания в потоке с целью формирования микроструктуры, в которой мелкозернистые фазы выделения диспергированы в ферритной структуре, и достижения таким образом как уменьшения твердости поверхности в результате активирования образования феррита в области поверхности, так и высокой прочности посредством дисперсионного упрочнения. В патентных документах 18 и 20 раскрыт способ достижения и прочности, и стойкости к HIC, аналогичный способу, раскрытому в патентном документе 17, путем формирования главным образом бейнитной микроструктуры.

В патентных документах 22-25 раскрыт способ достижения высокой стойкости к HIC, в котором после быстрого охлаждения проводят быстрое нагревание с помощью индукционного нагревателя в режиме реального времени с целью регулирования микроструктуры и распределения твердости по толщине стального листа.

В патентном документе 22 описано, что способность останавливать распространение HIC усиливается в результате подавления образования МА в микроструктуре и осуществления однородного распределения твердости по толщине листа. В патентном документе 23 описано, что оба показателя, высокая прочность и стойкость к HIC, достигаются путем регулирования состава таким образом, чтобы подавлялась ликвация и было возможным дисперсионное упрочнение, а также путем формирования двухфазной ферритно-бейнитной микроструктуры, в которой различие в твердости внутри микроструктуры незначительно.

В патентном документе 24 описано, что состав регулируют таким образом, чтобы концентрации соответственных компонентов сплава уменьшались на участке осевой ликвации для снижения посредством этого твердости на упомянутом участке с целью формирования участка поверхности стального листа, образованного металлографической микроструктурой бейнита или смешанной микроструктурой бейнита и феррита, и доведения объемной доли МА до 2% или меньше.

В патентном документе 25 раскрыт способ достижения высокой стойкости к HIC путем подавления твердения участка осевой ликвации и снижения поверхностной твердости. В данном способе скорость остывания в центре листа по толщине при ускоренном охлаждении задается так, что на начальной стадии охлаждения лист охлаждается до температуры поверхности 500°С или ниже, при этом скорость охлаждения поддерживают низкой, а затем скорость охлаждения увеличивают для остывания листа до конечной температуры, при которой может достигаться определенная прочность.

Список цитированной литературы

Патентные документы

PTL 1: Публикация нерассмотренной японской патентной заявки №2009-221534

PTL 2: Публикация нерассмотренной японской патентной заявки №2010-77492

PTL 3: Публикация нерассмотренной японской патентной заявки №2009-133005

PTL 4: Публикация нерассмотренной японской патентной заявки №6-220577

PTL 5: Публикация нерассмотренной японской патентной заявки №2003-13175

PTL 6: Публикация нерассмотренной японской патентной заявки №2010-209461

PTL 7: Публикация нерассмотренной японской патентной заявки №2011-63840

PTL 8: Публикация нерассмотренной японской патентной заявки №2010-209460

PTL 9: Публикация нерассмотренной японской патентной заявки №2006-63351

PTL 10: Публикация нерассмотренной японской патентной заявки №2011-1607

PTL 11: Публикация нерассмотренной японской патентной заявки №2010-189722

PTL 12: Публикация нерассмотренной японской патентной заявки №10-8196

PTL 13: Публикация нерассмотренной японской патентной заявки №2009-120899

PTL 14: Публикация нерассмотренной японской патентной заявки №2010-189720

PTL 15: Публикация нерассмотренной японской патентной заявки №9-324216

PTL 16: Публикация нерассмотренной японской патентной заявки №9-324217

PTL 17: Публикация нерассмотренной японской патентной заявки №2003-226922

PTL 18: Публикация нерассмотренной японской патентной заявки №2004-3014

PTL 19: Публикация нерассмотренной японской патентной заявки №2004-3015

PTL 20: Публикация нерассмотренной японской патентной заявки №2005-60820

PTL 21: Публикация нерассмотренной японской патентной заявки №2005-60837

PTL 22: Публикация нерассмотренной японской патентной заявки №2008-56962

PTL 23: Публикация нерассмотренной японской патентной заявки №2008-101242

PTL 24: Публикация нерассмотренной японской патентной заявки №2009-52137

PTL 25: Публикация нерассмотренной японской патентной заявки №2000-160245

Сущность изобретения

Техническая проблема

Толстостенные, высокопрочные магистральные трубы системы снабжения кислым газом подвергаются большому напряжению в ходе холодной обработки, такой как UOE формование и прессовое формование в условиях изгиба. Кроме того, поскольку для обеспечения прочности добавляют большие количества компонентов сплава, поверхностная твердость проявляет тенденцию к увеличению вследствие разности между скоростью охлаждения поверхности и центра листа в направлении толщины при ускоренном охлаждении (чем толще лист, тем больше разность). Соответственно, особенно проблемным являлось протекание HIC вблизи поверхности.

Однако в патентных документах 1-21 умалчивается о решении проблемы HIC, которая имеет место на поверхности толстостенной, высокопрочной магистральной трубы системы снабжения кислым газом. Патентные документы 22-25 нацелены на предотвращение HIC, которая проистекает из приповерхностного слоя, затвердевшего в результате ускоренного охлаждения и тому подобного. Однако не выполняются никакие исследования в отношении влияния присутствия включений, которые вовлечены в протекание HIC в области осевой ликвации, вблизи участка поверхности. Таким образом, технологии, раскрытые в указанных документах, могут быть неадекватными для подавления HIC, которая протекает вблизи поверхности.

Кроме того, толстостенные, высокопрочные магистральные трубы системы снабжения кислым газом в настоящее время изготавливают из стали с низким содержанием О, ультранизким содержанием S. Однако влияние применения такой стали на HIC не исследовано в полном объеме.

Цель настоящего изобретения заключается в получении толстостенной, высокопрочной магистральной трубы системы снабжения кислым газом, трубы, имеющей толщину 20 мм или больше, высокую стойкость в отношении HIC и обладающей способностью предотвращать HIC, которая протекает вблизи поверхности.

Решение проблемы

Для получения сведений, касающихся стойкости толстостенных, высокопрочных магистральных труб системы снабжения кислым газом, изготовленных из стали с низким содержанием О и ультранизким содержанием S, в отношении HIC, авторы настоящего изобретения изучили HIC, которая имеет место в различных позициях по толщине стенки сварных стальных труб, имеющих толщину стенки 20 мм или больше и обладающих однородной бейнитной микроструктурой. Авторы изобретения сделали следующие выводы из полученных данных.

1. Даже в случае толстостенных сварных стальных труб, имеющих толщину стенки 20 мм или больше, эффективным является доведение твердости области осевой ликвации до 250 Hv10 или менее и подавление образования MnS с целью пресечения HIC, которая протекает в области осевой ликвации.

2. Наличие MnS хорошо коррелирует с ACRM, выражаемым следующим ниже уравнением, и доведением ACRM до значения 1,0 или больше можно подавлять образование MnS в области осевой ликвации:

ACRM=(Ca-(1,23O-0,000365))/(1,25S)

где Ca, О и S соответственно представляют содержание Са, О и S в единицах % масс.

3. HIC, протекающую в зоне накопления включений, образуемой машиной непрерывной разливки с вертикальным изгибом, можно подавлять путем доведения ACRM до 4,0 или меньше, так как можно замедлять образование кластеров Са.

4. Проявление HIC вблизи поверхности невозможно объяснять только твердостью поверхности, и большое влияние оказывает состояние пор и включений, которые имеются вблизи поверхности.

5. В исследованиях по разлому поверхностей под действием HIC, протекающей вблизи поверхности, обнаружено, что исходными точками для HIC являются поры и кластеры СаО, которые имеют главную ось протяженностью 200 мкм или длиннее. HIC проистекает из указанных пор и включений, как только твердость вблизи поверхности превышает 220 Hv10. HIC также имеет место, если главная ось пор и включений превышает 1,5 мм, невзирая на то, что твердость вблизи поверхности составляет 220 Hv10 или меньше.

6. В итоге, с целью подавления HIC вблизи поверхности следует применять один из следующих приемов: а) необходимо подавлять появление вблизи поверхности пор и включений, имеющих главную ось протяженностью 200 мкм или длиннее; или b) твердость вблизи поверхности необходимо доводить до 220 Hv10 или меньше при одновременном подавлении возникновения пор и включений, имеющих главную ось протяженностью 1,5 мм или длиннее, вблизи поверхности.

7. Можно добиваться пункта а), не позволяя порам и крупным кластерам оставаться в стали в ходе процесса производства стали. Однако с целью исключения возможности для крупных кластеров (включений) оставаться в стали поры необходимо намеренно оставлять для ускорения всплывания включений. Это требует точного регулирования процесса производства стали сбалансированным образом, и весьма вероятно, что стабильность производственного процесса может не достигаться. Кроме того, с целью гарантированного захвата пор вблизи поверхности и включений, имеющих главную ось протяженностью 200 мкм или длиннее, необходимо использовать высокочувствительный метод проверки. Однако это непрактично.

8. В случае b) можно подавлять проявление HIC, если твердость поверхности можно уменьшать в процессе изготовления стального листа для снижения твердости вблизи поверхности до 220 Hv10 или меньше после формирования трубы. Относительно легко обнаруживать поры и включения размером 1,5 мм или крупнее.

9. Твердость поверхности сварной стальной трубы, имеющей класс прочности от Х60 до Х65 в соответствии с API 5L, можно доводить до 220 Hv10 или меньше, если скорость охлаждения сварной стального листа от 700°С до 600°С в позиции, находящейся на расстоянии 1 мм от поверхности сварной стальной трубы (позиция, расположенная на 1 мм ниже поверхности), можно регулировать на уровне 200 °С/с или ниже, а затем повторно нагревать поверхность до температуры 525°С или выше, при условии, что труба характеризуется отношением Т (толщина трубы)/D (диаметр трубы), равным 0,02 или больше. Следует отметить, что HIC под поверхностью становится проблемой только в случае толстостенных материалов, и указанная проблема не имеет места в трубах с толщиной стенки менее 20 мм. Таким образом, трубы, имеющие толщину стенки 20 мм или больше, в частности 25 мм или больше, являются объектом настоящего изобретения.

Чем больше толщина стенки и меньше внешний диаметр, тем больше напряжение, налагаемое при формовании трубы, и более вероятно возникновение HIC вблизи поверхности. При величине T/D, превышающей 0,045, HIC вблизи поверхности невозможно предотвращать вследствие повышения твердости и ухудшения стойкости к HIC, обусловленного напряжениями вблизи поверхности. Таким образом, стальные трубы, характеризующиеся величиной T/D, равной 0,045 или меньше, являются объектом настоящего изобретения.

Настоящее изобретение осуществлено на основании указанных выше результатов и дополнительных исследований. Иными словами, в настоящем изобретении предлагается следующее:

(1) Толстостенная, высокопрочная магистральная труба для системы снабжения кислым газом, в которой химический состав основного металла стальной трубы включает, % масс., С: от 0,020 до 0,060%; Si: 0,50% или меньше; Mn: от 0,80 до 1,50%; Р: 0,008% или меньше; S: 0,0015% или меньше; Al: 0,080% или меньше; Nb: от 0,005 до 0,050%; Ca: от 0,0010 до 0,0040%; N: 0,0080% или меньше; О: 0,0030% или меньше, Fe и неизбежные примеси: остальное; Ceq, выражаемый уравнением (1), составляет 0,320 или больше; PHIC, выражаемый уравнением (2), составляет 0,960 или меньше; ACRM, выражаемый уравнением (3), составляет от 1,00 до 4,00 и РСА, выражаемый уравнением (4), составляет 4,00 или меньше; микроструктура в направлении толщины трубы содержит 90% или больше бейнита и 1% или меньше мартенситно-аустенитной составляющей в области, которая простирается от позиции, находящейся на расстоянии 2 мм от внутренней поверхности, до позиции, находящейся на расстоянии 2 мм от внешней поверхности; в отношении распределения твердости по толщине трубы, твердость области, отличной от зоны осевой ликвации, составляет 220 Hv10 или меньше, а твердость зоны осевой ликвации составляет 250 Hv10 или меньше; и главные оси пор, включений и кластеров включений, присутствующих на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 толщины (Т) трубы, и на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внешней поверхности, до позиции, находящейся на расстоянии 13/16 толщины (Т) трубы в направлении ее толщины, составляют 1,5 мм или меньше:

где соответствующие компоненты сплава в уравнениях (1)-(4) представляют их доли (% масс.) в химическом составе.

(2) Толстостенная, высокопрочная магистральная труба для системы снабжения кислым газом по п. (1), в которой химический состав участка основного металла стальной трубы дополнительно включает, % масс., по меньшей мере один из металлов, выбранный из следующей группы: Cu: 0,50% или меньше, Ni: 1,00% или меньше, Cr: 0,50% или меньше, Мо: 0,50% или меньше, V: 0,100% или меньше и Ti: 0,030% или меньше.

(3) Толстостенная, высокопрочная магистральная труба для системы снабжения кислым газом по п. (1) или (2), в которой толщина трубы составляет 20 мм или больше, а отношение T/D равно 0,045 или меньше (где Т представляет толщину трубы (мм), а D представляет диаметр трубы (мм)).

(4) Способ изготовления толстостенной, высокопрочной магистральной трубы для системы снабжения кислым газом, при этом способ включает повторный нагрев отлитого в непрерывном режиме сляба, имеющего химический состав, указанный в п. (1) или (2), до температуры от 1000 до 1150°С; горячую прокатку повторно нагретого сляба при суммарной степени обжатия от 40 до 90% в температурном диапазоне, в котором не происходит рекристаллизация; ускоренное охлаждение от температуры поверхности Ar3 - t°C или выше (где t представляет собой толщину листа (мм)) до температуры в диапазоне от 200 до 400°С, при этом охлаждение от 700 до 600°С проводят со средней скоростью охлаждения 200 °С/с или меньше на участке, который простирается от позиции, находящейся на расстоянии 1 мм от передней поверхности, до позиции, находящейся на расстоянии 3/16 толщины листа, и на участке, который простирается от позиции, находящейся на расстоянии 1 мм от задней поверхности, до позиции, находящейся на расстоянии 13/16 толщины листа в направлении толщины листа, и со скоростью охлаждения 20 °С/с или больше в центре по толщине листа; непосредственно после ускоренного охлаждения повторное нагревание до температуры поверхности, равной 525°С или выше, и температуры в центре листа по толщине, составляющей от 400 до 500°С; холодную обработку для сгибания полученного листа в трубу; и сваривание состыкованных участков двух кромок для формирования сварной стальной трубы.

(5) Способ изготовления толстостенной, высокопрочной магистральной трубы для системы снабжения кислым газом по п. (4), в котором после осуществления горячей прокатки проводят удаление окалины на поверхности стального листа при ударном давлении впрыскиваемого потока, равном 1 МПа или больше, непосредственно перед ускоренным охлаждением.

(6) Способ изготовления толстостенной, высокопрочной магистральной трубы для системы снабжения кислым газом по п. (4) или (5), в котором толщина трубы составляет 20 мм или больше, а отношение T/D равно 0,045 или меньше (где Т представляет толщину трубы (мм), а D представляет диаметр трубы (мм)).

(7) Способ оценки стойкости к HIC толстостенной, высокопрочной магистральной трубы для системы снабжения кислым газом, в котором после изготовления сварной стальной трубы способом по любому одному из пп. (4)-(6) из основного металла стальной трубы вырезают образцы и проводят ультразвуковую дефектоскопию при помощи щупа с частотой 20 МГц или выше на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 толщины трубы, и на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внешней поверхности, до позиции, находящейся на расстоянии 13/16 толщины трубы в направлении толщины трубы, причем ультразвуковую дефектоскопию осуществляют в пределах области площадью по меньшей мере 200 мм2 в окружном и продольном направлении трубы для определения того, имеется или не имеется считываемое показание, которое соответствует 1,5 мм или больше.

Полезные эффекты изобретения

Настоящее изобретение применимо в промышленности, поскольку предлагается толстостенная, высокопрочная магистральная труба для системы снабжения кислым газом, имеющая толщину стенки 20 мм или больше и обладающая высокой стойкостью к HIC в различных позициях по толщине трубы, а также способ ее изготовления.

Описание вариантов осуществления изобретения

Далее будет описан химический состав, микроструктура и распределение твердости на участке основного металла толстостенной, высокопрочной магистральной стальной трубы для системы снабжения кислым газом согласно настоящему изобретению.

Химический состав. В следующем ниже описании «%» означает массовый процент.

С: от 0,020 до 0,060%

Углерод (С) обнаруживается в высоких концентрациях в зоне осевой ликвации и ускоряет ликвацию других компонентов в области осевой ликвации. С точки зрения достижения стойкости к HIC, таким образом, содержание С предпочтительно является низким и по этой причине ограничено 0,060% или меньше. Поскольку С представляет собой элемент, который является недорогим и эффективным для повышения прочности, содержание С составляет 0,020% или больше, а предпочтительно от 0,025 до 0,055% по отношению к основному металлу для достижения достаточной прочности.

Si: 0,50% или меньше

Кремний (Si) представляет собой элемент, используемый для раскисления, и имеется в составе, поскольку он уменьшает количества включений и способствует повышению прочности. При содержании Si, превышающем 0,50%, значительно ухудшается пластичность HAZ, а таким образом и свариваемость. Следовательно, верхний предел содержания Si равен 0,50%. Содержание Si предпочтительно составляет 0,40% или меньше, а более предпочтительно находится в диапазоне от 0,05 до 0,40%.

Mn: от 0,80 до 1,50%

Марганец (Mn) обнаруживается в зоне осевой ликвации в особенно высоких концентрациях и повышает твердость в упомянутой зоне. Таким образом, в целях достижения стойкости к HIC содержание Mn предпочтительно является низким. Поскольку твердость зоны осевой ликвации становится высокой и стойкости к HIC невозможно достигать при содержании Mn, превышающем 1,50%, невзирая на регулирование содержания других компонентов сплава, верхний предел устанавливают равным 1,50%. Между тем, Mn является недорогим, способствует повышению прочности и подавляет образование феррита при охлаждении. С целью достижения указанных эффектов необходимо добавлять 0,80% Mn или больше. Более предпочтительно, содержание Mn составляет от 1,00 до 1,50%.

Р: 0,008% или меньше

Фосфор (Р) обнаруживается в зоне осевой ликвации в особенно высоких концентрациях и значительно повышает твердость в упомянутой зоне. Соответственно, содержание Р является предпочтительно как можно меньшим. Однако снижение содержания Р приводит к повышению стоимости производства стали, и по этой причине допускается наличие до 0,008% Р. Более предпочтительно, содержание Р составляет 0,006% или меньше.

S: 0,0015% или меньше

Сера (S) обнаруживается в зоне осевой ликвации в особенно высоких концентрациях, образует MnS в упомянутой зоне и значительно ухудшает стойкость к HIC. Таким образом, содержание S является предпочтительно как можно меньшим. Поскольку снижение содержания S приводит к повышению стоимости производства стали, допускается наличие до 0,0015% S. Более предпочтительно, содержание S составляет 0,0008% или меньше.

Al: 0,080% или меньше

Алюминий (Al) представляет собой элемент, существенно важный для уменьшения количеств включений посредством раскисления. Однако при содержании Al, превышающем 0,08%, возникают такие проблемы, как снижение пластичности околошовной зоны (HAZ), ухудшение свариваемости и закупоривание оксидом алюминия погружных разливочных стаканов в ходе непрерывного литья. Таким образом, верхний предел составляет 0,08%. Более предпочтительно, содержание Al составляет 0,05% или меньше.

Nb: от 0,005 до 0,050%

Ниобий (Nb), если он существует в форме растворенного Nb, расширяет температурный диапазон, в котором отсутствует рекристаллизация при осуществлении контролируемой прокатки, и способствует сохранению пластичности основного металла. С целью достижения таких эффектов необходимо добавлять по меньшей мере 0,005% Nb. С другой стороны, Nb обнаруживается в зоне осевой ликвации в высоких концентрациях и выделяется в виде крупных зерен NbCN или NbTiCN при затвердевании, выполняя таким образом функцию исходных точек для HIC и ухудшая стойкость к HIC. По этой причине верхний предел содержания Nb составляет 0,05%. Более предпочтительно, содержание Nb составляет от 0,010 до 0,040%.

Са: от 0,0010 до 0,0040%

Кальций (Са) подавляет образование MnS в зоне осевой ликвации и повышает стойкость к HIC. В целях достижения таких эффектов требуется по меньшей мере 0,0010% Ca. При добавлении Са в избытке кластеры СаО образуются вблизи поверхности или в зоне накопления включений, и стойкость к HIC ухудшается. Соответственно, верхний предел составляет 0,0040%.

N: 0,0080% или меньше

Азот (N) является неизбежным элементом примесей, но не уменьшает пластичность основного металла или стойкость к HIC до тех пор, пока содержание N составляет 0,0080% или меньше. Таким образом, верхний предел составляет 0,0080%.

О: 0,0030% или меньше

Кислород (О) является неизбежным элементом примесей и снижает стойкость к HIC под поверхностью или в зоне накопления включений, что происходит в результате увеличения количеств Al2O3 и СаО. Таким образом, содержание О предпочтительно является низким. Однако снижение содержания О повышает стоимость получения стали. Таким образом, содержание О допускается до 0,0030%. Более предпочтительно, содержание О составляет 0,0020% или меньше.

Ceq (%): 0,320 или больше

Углеродный эквивалент (Ceq) (%) является индикатором количества компонента сплава, необходимого для обеспечения прочности основного металла толстостенной, высокопрочной магистральной трубы для системы снабжения кислым газом, и устанавливается на уровне 0,320 или больше. Верхний предел конкретно не регламентируется, но с точки зрения свариваемости предпочтительно составляет 0,400 или меньше. Ceq (%) определяют в соответствии со следующим уравнением:

где соответственные компоненты сплава представляют их доли (% масс.) в химическом составе.

PHIC (%): 0,960 или меньше

PHIC (%) представляет собой параметр степени твердости зоны осевой ликвации. По мере увеличения значения PHIC твердость зоны осевой ликвации повышается, и проявление HIC в центре по толщине трубы ускоряется. Пока PHIC (%) составляет 0,960 или меньше, твердость зоны осевой ликвации можно доводить до 250 Hv10 или меньше и сохранять высокую стойкость к HIC. Таким образом, верхний предел составляет 0,960. Более предпочтительно, PHIC составляет 0,940 или меньше. PHIC (%) определяют в соответствии со следующим уравнением:

где соответственные компоненты сплава представляют их доли (% масс.) в химическом составе.

ACRM (%): от 1,00 до 4,00

ACRM (%) представляет собой индикатор для количественной оценки влияния Ca на регулирование морфологии MnS. При значении ACRM (%), равном 1,00 или больше, образование MnS в зоне осевой ликвации подавляется и проявление HIC в центре по толщине трубы ослабляется. При значении ACRM (%), превышающем 4,00, легко образуются кластеры CaO и HIC свободно протекает. Таким образом, верхний предел составляет 4,00. Более предпочтительно, ACRM (%) составляет от 1,00 до 3,50. ACRM (%) определяют в соответствии со следующим уравнением:

где соответственные компоненты сплава представляют их доли (% масс.) в химическом составе.

PCA (%): 4,00 или меньше

РСА (%) представляет собой индикатор предела для образования металлом Ca кластеров СаО. При значении РСА (%), превышающем 4,00, кластеры СаО легко образуются и HIC, вероятно, протекает вблизи поверхности и в зоне накопления включений. Таким образом, верхний предел устанавливается на уровне 4,00. РСА (%) определяют в соответствии со следующим уравнением:

где соответственные компоненты сплава представляют их доли (% масс.) в химическом составе.

Описанные выше элементы являются основными компонентами состава толстостенной, высокопрочной магистральной трубы для системы снабжения кислым газом согласно настоящему изобретению, а остальная часть представляет собой Fe и неизбежные примеси. В настоящем изобретении магистральная труба может включать по меньшей мере один из следующих ниже компонентов сплава для повышения прочности основного металла и пластичности HAZ.

Cu: 0,50% или меньше

Медь (Cu) способствует увеличению прочности основного металла, но и является также элементом, обнаруживаемым в высоких концентрациях в зоне осевой ликвации. Таким образом, следует избегать избыточного введения Cu. При содержании Cu, превышающем 0,50%, ухудшаются свариваемость и пластичность околошовной зоны (HAZ). По этой причине, если должна содержаться Cu, верхний предел содержания Cu составляет 0,50%.

Ni: 1,00% или меньше

Никель (Ni) способствует увеличению прочности основного металла, но также является элементом, обнаруживаемым в высоких концентрациях в зоне осевой ликвации. Таким образом, следует избегать избыточного введения Ni. При содержании Ni, превышающем 1,00%, ухудшается свариваемость, и Ni является дорогостоящим элементом. По этой причине, если должен содержаться Ni, верхний предел содержания Ni составляет 1,00%.

Cr: 0,50% или меньше

Хром (Cr) способствует увеличению прочности основного металла, но также является элементом, обнаруживаемым в высоких концентрациях в зоне осевой ликвации. Таким образом, следует избегать избыточного введения Cr. При содержании Cr, превышающем 0,50%, ухудшаются свариваемость и пластичность околошовной зоны (HAZ). По этой причине, если должен содержаться Cr, верхний предел содержания Cr составляет 0,50%.

Мо: 0,50% или меньше

Молибден (Мо) способствует увеличению прочности основного металла, но также является элементом, обнаруживаемым в высоких концентрациях в зоне осевой ликвации. Таким образом, следует избегать избыточного введения Мо. При содержании Мо, превышающем 050%, ухудшаются свариваемость и пластичность HAZ. По этой причине, если должен содержаться Мо, верхний предел содержания Мо составляет 0,50%.

V: 0,100% или меньше

Ванадий (V) способствует увеличению прочности основного металла, но также является элементом, обнаруживаемым в высоких концентрациях в зоне осевой ликвации. Таким образом, следует избегать избыточного введения V. При содержании V, превышающем 0,100%, ухудшаются свариваемость и пластичность HAZ. По этой причине, если должен содержаться V, верхний предел содержания V составляет 0,100%.

Ti: 0,030% или меньше

Титан (Ti) образует TiN и посредством этого уменьшает количество растворенного N, подавляет ухудшение пластичности основного металла и улучшает пластичность HAZ. Однако избыточное введение Ti активирует образование NbTiCN в зоне осевой ликвации и усугубляет HIC. В случае необходимости присутствия Ti верхний предел содержания Ti составляет 0,030%.

Микроструктура

В описании, следующем ниже, % показывает долю площади. В отношении микроструктуры участка основного металла стальной трубы микроструктуру на участке, который простирается от позиции, находящейся на расстоянии 2 мм от внутренней поверхности, до позиции, находящейся на расстоянии 2 мм от внешней поверхности в направлении толщины трубы, доводят до содержания бейнита 90% или больше. Внутренняя поверхность представляет собой поверхность на внутренней стороне стальной трубы, а внешняя поверхность представляет собой поверхность на внешней стороне стальной трубы.

Микроструктура участка основного металла стальной трубы предпочтительно представляет собой однофазную структуру, которая предотвращает HIC. Микроструктура предпочтительно является бейнитной однофазной микроструктурой, поскольку бейнитная структура необходима для достижения прочности, желательной для толстостенных, высокопрочных магистральных труб системы снабжения кислым газом.

Доля бейнитной структуры (доля площади) предпочтительно составляет 100%. Однако включение менее 10% других структур не оказывает отрицательного влияния на предотвращение HIC. Таким образом, долю бейнитной структуры задают равной 90% или больше, а более предпочтительно 95% или больше.

Примеры других структур включают в себя по меньшей мере одну из структур, выбранную из ферритной, цементитной и мартенситно-аустенитной составляющей (далее в настоящем документе может называться МА). Поскольку МА служит каналом распространения для HIC, МА может снижать стойкость к HIC. При содержании МА 1% или меньше влияние МА на стойкость к HIC является незначительным. Таким образом, верхний предел задают равным 1%, а более предпочтительно 0,5%.

Распределение твердости

В рамках распределения твердости по толщине трубы твердость области, отличной от зоны осевой ликвации, составляет 220 Hv10 или меньше, а твердость зоны осевой ликвации составляет 250 Hv10 или меньше.

В толстостенной, высокопрочной магистральной трубе HIC вблизи поверхности становится проблемой, и, следовательно, твердость поверхности предпочтительно является низкой. До тех пор, пока максимальная протяженность включений и пор вблизи поверхности составляет 1,5 мм или меньше, проявление HIC вблизи поверхности можно подавлять доведением твердости участка вблизи поверхности до 220 Hv10 или меньше, а более предпочтительно до 210 Hv10 или меньше.

Проявление HIC в зоне осевой ликвации можно подавлять в стали, имеющей описанный выше состав, если твердость зоны осевой ликвации составляет 250 Hv10 или меньше. Таким образом, верхний предел устанавливают равным 250 Hv10.

Поры и включения вблизи поверхности

Главные оси пор, включений и кластеров включений, обнаруженных на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 толщины (Т) трубы, и на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внешней поверхности, до позиции, находящейся на расстоянии 13/16 толщины (Т) трубы в направлении толщины, составляют 1,5 мм или меньше.

HIC проявляется вблизи поверхности в случае присутствия одного или нескольких элементов, выбранных из пор, включений и кластеров включений (кластеры CaO). Если твердость вблизи поверхности снижается до 220 Hv10 или меньше, и более предпочтительно до 210 Hv10 или меньше, а также если размер кластеров СаО и пор составляет 1,5 мм или меньше относительно главной оси, стойкость к HIC не ухудшается. Включения можно измерять любым способом, таким как наблюдение при помощи микроскопа сегмента, взятого вблизи поверхности, или недеструктивное исследование. Однако, поскольку измерение необходимо проводить на объекте, имеющем большой объем, предпочтительным является недеструктивное исследование, такое как ультразвуковая дефектоскопия.

При проведении ультразвуковой дефектоскопии из участка основного металла стальной трубы вырезают образец и проводят измерение на тех же участках образца, что и участки, на которых возникает HIC вблизи поверхности. Измерение проводят при помощи щупа с частотой 20 МГц или выше в пределах области, имеющей площадь, равную по меньшей мере 200 мм2, в окружном и продольном направлении трубы для подтверждения того, что не имеется считываемого показания, которое соответствует 1,5 мм или больше. Здесь под теми же участками образца, что и участки, на которых возникает HIC, подразумевается участок, который простирается от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 толщины (Т) трубы, и на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внешней поверхности, до позиции, находящейся на расстоянии 13/16 толщины (Т) трубы в направлении ее толщины.

Необходимо использовать щуп с частотой 20 МГц или выше для определения включений размером 1,5 мм или больше. Предварительно подвергают дефектоскопии имитирующий материал, имеющий ту же толщину, что и образец, вырезанный из основного металла стальной трубы, в котором формируются поры размером 1,5 мм. Затем подвергают дефектоскопии образец, вырезанный из основного металла стальной трубы. Если эхо-сигнал образца интенсивнее эха, детектируемого от имитирующего материала, образец полагается содержащим включения размером 1,5 мм или больше.

Способ получения основного металла стальной трубы

Далее будет описан предпочтительный способ получения толстостенной, высокопрочной магистральной трубы для системы снабжения кислым газом согласно настоящему изобретению.

Температура нагревания сляба: от 1000 до 1150°С.

Прочность повышается при высокой температуре нагревания сляба, а пластичность ухудшается. Таким образом, температура нагревания сляба должна задаваться в пределах оптимального диапазона в соответствии с желаемой прочностью и пластичностью. При температуре нагревания сляба ниже 1000°С невозможно получать растворимый Nb, и ухудшаются оба показателя основного металла, прочность и пластичность. Следовательно, нижний предел составляет 1000°С. При температуре нагревания сляба, превышающей 1150°С, крупнозернистый NbCN, образующийся в зоне осевой ликвации, дополнительно агрегирует и укрупняется, усугубляя протекание HIC. Таким образом, верхний предел составляет 1150°С.

Суммарная степень обжатия в температурном диапазоне, в котором не происходит рекристаллизация: от 40 до 90%.

Прокатка в температурных диапазонах, где не имеет места рекристаллизация, характеризуется эффектами планаризации микроструктуры и повышения пластичности основного металла. С целью достижения указанных эффектов необходима степень обжатия 40% или больше, и таким образом нижний предел устанавливают равным 40%. При степени обжатия выше 90% эффект повышения пластичности основного металла уже является насыщенным, а следовательно, незначительным, и способность останавливать распространение HIC ухудшается. Таким образом, верхний предел составляет 90%. Более предпочтительно, суммарная степень обжатия находится в диапазоне от 60 до 85%.

Начальная температура ускоренного охлаждения: Ar3 - t °С или выше (где t является толщиной (мм) листа), в виде значения температуры поверхности стального листа.

С целью формирования гомогенной бейнитной микроструктуры начальная температура ускоренного охлаждения составляет Ar3 - t °С или выше (где t является толщиной (мм) листа), а более предпочтительно Ar3 - t/2 °С или выше (где t является толщиной (мм) листа).

Температура прекращения ускоренного охлаждения: от 350 до 550°С, в виде значения температуры поверхности стального листа.

Чем ниже температура прекращения ускоренного охлаждения, тем выше прочность. Однако при температуре прекращения охлаждения ниже 350°С микроструктура между бейнитными пластинками превращается в МА. Кроме того, зона осевой ликвации претерпевает превращение мартенсита, и это обусловливает протекание HIC. При температуре прекращения охлаждения, превышающей 550°С, часть не превращенного аустенита превращается в МА и обусловливает проявление HIC. Таким образом, верхний предел составляет 550°С.

Средняя скорость охлаждения при ускоренном охлаждении: 200 °С/с или меньше вблизи поверхности и 20 °С/с или больше в центре листа по толщине.

Если скорость охлаждения вблизи поверхности при ускоренном охлаждении является высокой, увеличивается твердость поверхности и HIC протекает с легкостью. С целью доведения твердости поверхности до 220 Hv10 или ниже после формования трубы необходимо, чтобы скорость охлаждения вблизи поверхности составляла 200 °С/с или меньше. Таким образом, верхний предел равен 200 °С/с.

Термин «вблизи поверхности» относится к участку, который простирается от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 толщины (t) листа, и к участку, который простирается от позиции, находящейся на расстоянии 1 мм от внешней поверхности, до позиции, находящейся на расстоянии 13/16 толщины (t) листа. Скорость охлаждения вблизи поверхности в ходе ускоренного охлаждения определяют на основе расчета теплопроводности, исходя из температуры поверхности при помощи измерения температуры вблизи поверхности. Температура поверхности представляет собой температуру на поверхности стального листа.

Чем выше скорость охлаждения в центре по толщине, тем выше прочность основного металла. Скорость охлаждения в центре по толщине задают равной 20 °С/с или больше с целью получения желаемой прочности толстостенного материала.

Скорость охлаждения на участках вблизи поверхности иногда локально повышается, если на поверхности остается толстая окалина. В целях стабильного снижения твердости поверхности островки окалины предпочтительно удаляют посредством удаления окалины под воздействием давления впрыска, равного 1 МПа или больше, непосредственно перед ускоренным охлаждением.

Повторное нагревание после ускоренного охлаждения: 525°С или выше на поверхности и от 400 до 500°С в центре листа по толщине.

С целью уменьшения твердости поверхности и количества МА проводят повторное нагревание непосредственно после ускоренного охлаждения. Температура повторного нагревания предпочтительно является высокой на поверхности для снижения твердости. Однако в диапазоне ускоренного охлаждения настоящего изобретения желаемой твердости достигают, если только температура повторного нагревания составляет 525°С или выше. Таким образом, нижний предел устанавливают равным 525°С. Центральный участок листа в направлении толщины необходимо нагревать до 400°С или выше с целью разложения МА, образовавшегося в результате ускоренного охлаждения. В аспекте обеспечения прочности и свойств DWTT верхний предел составляет 500°С.

При условии выполнения требований к вышеупомянутому составу и способу получения можно достигать удовлетворения прочности и свойствам DWTT, требуемым для материала магистральной трубы и для достижения высокой стойкости к HIC.

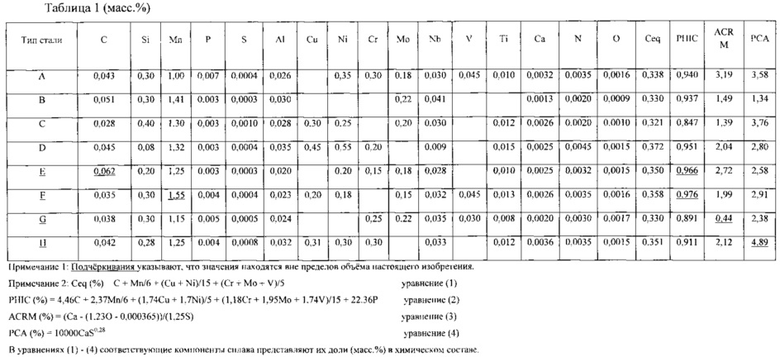

Примеры

Стальные материалы, имеющие химические составы, показанные в таблице 1, формовали в слябы с помощью процесса непрерывного литья. Слябы повторно нагревали, подвергали горячей прокатке и ускоренному охлаждению, а затем снова нагревали в условиях, приведенных в таблице 2. Полученные стальные листы формовали в сварные стальные трубы UOE способом (степень сжатия при О-прессовании: 0,25%, степень экспандирования трубы = 0,95%). Скорость охлаждения в центре листа по толщине при ускоренном охлаждении и температуру в центре листа по толщине при повторном нагревании после ускоренного охлаждения определяли на основе расчета теплопроводности, исходя из поверхностной температуры листа (температуры поверхности).

Долю бейнита в микроструктуре основного металла каждой стальной трубы определяли посредством приготовления подвергнутых травлению азотной кислотой образцов, отобранных в позиции, находящейся на расстоянии 2 мм от внутренней поверхности, в позиции, находящейся на расстоянии 2 мм от внешней поверхности, и в центре по толщине трубы, и экспериментального исследования образцов с помощью оптического микроскопа. Использовали наименьшую величину среди долей бейнита, наблюдаемых в трех позициях. В аспекте МА образцы, подвергаемые двухступенчатому травлению, отбирали в позиции, находящейся на расстоянии 2 мм от внутренней поверхности, в позиции, находящейся на расстоянии 2 мм от внешней поверхности, и в центре по толщине. Изображения СЭМ фотографировали при 2000-кратном увеличении, рассчитывали долю площади посредством обработки изображения и определяли максимальную долю площади среди трех позиций.

Твердость на участках, отличных от зоны осевой ликвации стальной трубы, измеряли с помощью твердомера Виккерса при нагрузке 10 кг. Измерение проводили с интервалами в 1 мм от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 1 мм от внешней поверхности, и использовали максимальную величину. Твердость зоны осевой ликвации измеряли с помощью микротвердомера Виккерса при нагрузке 50 г. Показания снимали в 20 точках в зоне осевой ликвации и использовали максимальную величину.

Поры и включения вблизи поверхности определяли методом кругового сканирования (С scanning) (при помощи щупа с частотой 25 МГц). При осуществлении измерения пять прямоугольных образцов 10 мм толщиной, 100 мм в продольном направлении и 20 мм в окружном направлении трубы вырезали со стороны внутренней поверхности стальной трубы и помещали в детектор стороной внутренней поверхности вниз. Затем проводили дефектоскопию при установке строб-импульса дефектоскопа на участок, который простирается от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 Т. Имитирующий материал, имеющий поры диаметром 1,5 мм и ту же толщину, что и указанные образцы, подвергали дефектоскопии для определения условий, в которых показание, считываемое с указанных пор, соответствует 100%-ной чувствительности. В тех же условиях испытывались образцы и полагались имеющими включения или поры размером 1,5 мм или больше, если считываемое показание превышало 100%.

Прочность стальной трубы оценивали на основе образцов для испытания на растяжение по всей толщине согласно API, отобранных в окружном направлении трубы, и стальные трубы, которые демонстрировали предел прочности при растяжении, равный 560 МПа или выше, классифицировались как приемлемые. Испытание на разрыв падающим грузом (DWTT) осуществляли на двух трубах, в каждом случае при 0°С, и стальные трубы, которые имели среднюю долю вязкой составляющей, равную 85% или выше, классифицировались как приемлемые. Испытание на HIC проводили раствором NACE TM0284-2003 А, на трех трубах в каждом случае. Стальные трубы, характеризующиеся максимальным значением 10% или меньше по оценке качества CLR (коэффициент длины трещины), классифицировались как приемлемые (высокая стойкость к HIC).

Полученные результаты экспериментального исследования микроструктур сварных стальных труб, результаты ультразвуковой дефектоскопии и результаты испытания материалов приведены в таблице 3. Было подтверждено, что все сварные стальные трубы, находящиеся в пределах диапазона настоящего изобретения, демонстрировали прочность и свойства DWTT, требуемые для магистральных труб, а также высокую стойкость к HIC. В случае сварных стальных труб, характеризующихся химическим составом и/или технологическими условиями вне диапазона настоящего изобретения, трубы, имеющие фракцию бейнита в микроструктуре, фракцию МА или распределение твердости вне диапазона настоящего изобретения, уступали по качеству трубам примеров, находящимся в пределах диапазона настоящего изобретения, по показателю оценки CLR в испытаниях на HIC.

Стальные трубы (стальные трубы №№ 12, 14, 15 и 16), имеющие фракцию бейнита в микроструктуре, фракцию МА и характеризующиеся распределением твердости внутри диапазона настоящего изобретения, но изготовленные в условиях, находящихся за пределами объема настоящего изобретения, демонстрировали пониженный предел прочности при растяжении или уступающие по качеству свойства DWTT, хотя показатель оценки CLR в испытании на HIC был сопоставим с результатами примеров настоящего изобретения.

Изобретение относится к области металлургии. Для повышения стойкости к водородному растрескиванию магистральной трубы с толщиной стенки 20 мм или больше и пределом прочности при растяжении, равным 560 МПа или выше, ее выполняют из стали, содержащей С, Si, Mn, Р, S, Al, Nb, Ca, N и О, один или несколько компонентов, выбранных из Cu, Ni, Cr, Mo, V и Ti, Fe и неизбежные примеси - остальное. Микроструктура в направлении толщины трубы имеет 90% или больше бейнита и 1% или меньше мартенсито-аустенита в области, которая простирается от позиции, находящейся на расстоянии 2 мм от внутренней поверхности, до позиции, находящейся на расстоянии 2 мм от внешней поверхности. Твердость по толщине трубы в области, отличной от зоны осевой ликвации, составляет 220 Hv10 или меньше, а твердость в зоне осевой ликвации составляет 250 Hv10 или меньше. Главные оси пор, включений и кластеров включений, присутствующих на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 толщины трубы, и на участке, который простирается от позиции, находящейся на расстоянии 1 мм от внешней поверхности, до позиции, находящейся на расстоянии 13/16 толщины трубы в направлении ее толщины, составляют 1,5 мм или меньше. 3 н. и 3 з.п. ф-лы, 3 табл.

1. Толстостенная, высокопрочная с повышенной кислотостойкостью магистральная труба из стали, химический состав которой включает, мас. %: С от 0,020 до 0,060, Si 0,50 или меньше, Mn от 0,80 до 1,50, P 0,008 или меньше, S 0,0015 или меньше, Al 0,080 или меньше, Nb от 0,005 до 0,050, Ca от 0,0010 до 0,0040, N 0,0080 или меньше, O 0,0030 или меньше, по меньшей мере один из металлов, выбранный из следующей группы: Cu: 0,50 или меньше, Ni 1,00 или меньше, Cr 0,50 или меньше, Mo 0,50 или меньше, V 0,100 или меньше и Ti 0,030 или меньше, Fe и неизбежные примеси остальное, углеродный эквивалент Ceq, выражаемый уравнением (1), составляет 0,320 или больше, параметр степени твердости зоны осевой ликвации PHIC, выражаемый уравнением (2), составляет 0,960 или меньше, индикатор для количественной оценки влияния Ca на регулирование морфологии MnS ACRM, выражаемый уравнением (3), составляет от 1,00 до 4,00 и индикатор предела для образования металлом Ca кластеров CaO PCA, выражаемый уравнением (4), составляет 4,00 или меньше,

микроструктура в направлении толщины трубы содержит 90% или больше бейнита и 1% или меньше мартенситно-аустенитной составляющей в области, которая расположена от позиции, находящейся на расстоянии 2 мм от внутренней поверхности, до позиции, находящейся на расстоянии 2 мм от внешней поверхности,

твердость по толщине трубы в области, отличной от зоны осевой ликвации, составляет 220 Hv10 или меньше, а твердость зоны осевой ликвации составляет 250 Hv0,05 или меньше и

главные оси пор, включений и кластеров включений, присутствующих на участке, который расположен от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 толщины трубы, и на участке, который расположен от позиции, находящейся на расстоянии 1 мм от внешней поверхности, до позиции, находящейся на расстоянии 13/16 толщины трубы в направлении ее толщины, составляют 1,5 мм или меньше, где

где соответствующие компоненты сплава в уравнениях (1)-(4) представляют их доли, мас. %, в химическом составе.

2. Труба по п. 1, в которой толщина трубы составляет 20 мм или больше, а отношение T/D равно 0,045 или меньше, где Т представляет толщину трубы в мм, a D представляет диаметр трубы в мм.

3. Способ изготовления толстостенной, высокопрочной с повышенной кислотостойкостью магистральной стальной трубы, в котором повторно нагревают непрерывно литой сляб, имеющий химический состав стали, указанный в п. 1, до температуры от 1000 до 1150°C, осуществляют горячую прокатку повторно нагретого сляба при суммарной степени обжатия от 40 до 90% в температурном диапазоне, в котором не происходит рекристаллизация, проводят ускоренное охлаждение от температуры поверхности Ar3 - t°C или выше, где t представляет собой толщину листа в мм, до температуры в диапазоне от 200 до 400°C, при этом охлаждение от 700 до 600°C проводят со средней скоростью охлаждения 200°C/с или меньше на участке, который расположен от позиции, находящейся на расстоянии 1 мм от передней поверхности, до позиции, находящейся на расстоянии 3/16 толщины листа, и на участке, который расположен от позиции, находящейся на расстоянии 1 мм от задней поверхности, до позиции, находящейся на расстоянии 13/16 толщины листа в направлении толщины листа, и со скоростью охлаждения 20°C/с или больше в центре по толщине листа, непосредственно после ускоренного охлаждения проводят повторное нагревание до температуры поверхности, равной 525°C или выше, и температуры в центре листа по толщине, составляющей от 400 до 500°C, проводят холодную обработку для сгибания полученного листа в трубу и сваривают состыкованные участки двух кромок для формования сварной стальной трубы.

4. Способ по п. 3, в котором после осуществления горячей прокатки проводят удаление окалины на поверхности стального листа при ударном давлении впрыскиваемого потока, равном 1 МПа или больше, непосредственно перед ускоренным охлаждением.

5. Способ по п. 3 или 4, в котором толщина трубы составляет 20 мм или больше, а отношение T/D равно 0,045 или меньше, где Т представляет толщину трубы в мм, a D представляет диаметр трубы в мм.

6. Способ оценки стойкости к HIC толстостенной, высокопрочной с повышенной кислотостойкостью магистральной стальной трубы, в котором из изготовленной сварной стальной трубы способом по любому из пп. 3-5 вырезают образцы из основного металла стальной трубы и проводят ультразвуковую дефектоскопию при помощи щупа с частотой 20 МГц или выше на участке, который расположен от позиции, находящейся на расстоянии 1 мм от внутренней поверхности, до позиции, находящейся на расстоянии 3/16 толщины трубы, и на участке, который расположен от позиции, находящейся на расстоянии 1 мм от внешней поверхности, до позиции, находящейся на расстоянии 13/16 толщины трубы в направлении толщины трубы, причем ультразвуковую дефектоскопию осуществляют в пределах области площадью по меньшей мере 200 мм2 в окружном и продольном направлении трубы для определения наличия или отсутствия считываемого показания, которое соответствует 1,5 мм или больше.

| JP 2009133005 A, 18.06.2009 | |||

| НЕРЖАВЕЮЩАЯ СТАЛЬ, ИСПОЛЬЗУЕМАЯ ДЛЯ НЕФТЕГАЗОПРОМЫСЛОВЫХ И ТРУБОПРОВОДНЫХ ТРУБ | 2009 |

|

RU2449046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2006 |

|

RU2377320C2 |

| US 20060243354 A1, 02.11.2006 | |||

| Включающее приспособление для зубчатых передач | 1927 |

|

SU10037A1 |

Авторы

Даты

2017-05-30—Публикация

2013-03-29—Подача