Область техники, к которой относится изобретение

Настоящее изобретение относится к металлическому материалу и способу его изготовления, в частности к марке стали и способу ее производства.

Уровень техники

Крепежная деталь, известная как «рис промышленности», является общим термином для типа механических деталей, используемых, когда две или более частей (или компонентов) скрепляются и соединяются в единое целое, и является механическим базовым компонентом, наиболее широко и часто используемым в различных отраслях национальной экономики. Болтовое крепежное соединение обладает преимуществами простоты, удобства, многократной разборки и повторной сборки, высокой стандартизации и низкой стоимостью. Значительное количество различных крепежных элементов используется в различном механическом оборудовании, транспортных средствах и кораблях, самолетах и спутниках, железных дорогах и мостах, строительных конструкциях, инструментах и приборах, бытовых электроприборах и приборах, приборах повседневной необходимости и т.д.

В настоящее время крепежные детали в основном используются в автомобильной промышленности, электронной промышленности, в строительстве и при техническом обслуживании. Среди них наиболее широко используемыми являются крепежные детали в автомобильной промышленности, и обычно используемые материалы для автомобильных крепежных деталей включают титановые сплавы, сталь, медь, алюминий, нейлон и другие металлы, неметаллы и т.д. Сталь для автомобильных крепежных изделий может быть классифицирована на следующие четыре категории в соответствии с характеристиками продукта: (1) сталь без термообработки: в основном включает серию низкоуглеродистых сталей, в которой марка произведенного готового продукта составляет 3,6-5,8; (2) улучшенная закалкой и отпуском сталь: в основном включает среднеуглеродистую сталь, низколегированную сталь и серию легированных сталей; (3) сталь с поверхностной закалкой: представлена ML18Mn, ML22Mn и ML20Cr, где основными обработанными готовыми изделиями являются самонарезающие винты, самонарезающие самосверлящие винты и другие изделия, требующие науглероживания; и (4) сталь без улучшения закалкой и отпуском: также известна как легированная сталь без улучшения закалкой и отпуском, причем сталь без улучшения закалкой и отпуском для крепежных изделий является в основном закаленной сталью холодной обработки, и ее марке часто предшествуют буквы «LF».

В настоящее время на рынке широко используются четыре класса автомобильных высокопрочных крепежных деталей, которые составляют марки 8,8, 9,8, 10,9 и 12,9 соответственно. Высокопрочные болты марок 8,8 или выше в основном изготавливаются из углеродистой стали или среднеуглеродистой легированной стали, поскольку они должны выдерживать большую нагрузку, и их напряженное состояние очень сложное, и их необходимо закаливать и отпускать для обеспечения достаточной прочности и отношения предела текучести к временному сопротивлению разрыву изделия.

В автомобильных двигателях широко используемые высокопрочные крепежные детали обычно могут включать несколько категорий: болты крепления головки цилиндра, шатунные болты, болты крепления маховика, болты крепления крышки подшипника, болты шкива и т.п., которые также являются изделиями автомобильного крепежа, к которым предъявляются наибольшие требования. В процессе эксплуатации автомобиля, когда двигатель работает на высоких оборотах, болты крепления двигателя подвергаются циклическому растягивающему напряжению и подвержены усталостному и хрупкому разрушению. Болты крепления двигателя относятся к высокопрочным крепежным элементам марок 8,8 или более. В последние годы прочность болтов постоянно повышается в связи с разработкой компактных и миниатюрных двигателей. Такие высокопрочные болты подвержены замедленному разрушению из-за водородного охрупчивания. Возникающая проблема с болтами крепления двигателя влияет на нормальную работу автомобильных двигателей, что приведет к огромному ущербу. Таким образом, проблема однородности крепежных болтов, таких как болты крепления головок цилиндров двигателя, сильно влияет на надежность и топливную экономичность двигателя.

Поэтому, для того чтобы обеспечить надежность и топливную экономичность автомобильных двигателей, в центре внимания исследований болтов двигателя всегда находится повышение стойкости к замедленному разрушению из-за водородного охрупчивания и улучшение однородности материала для высокопрочных болтов, таких как болты крепления автомобильных двигателей, что обеспечивает стабильность эксплуатационных характеристик болтов.

Например, в публикации китайского патентного документа № CN111621714A, опубликованного 4 сентября 2020 года и озаглавленного «Round Steel With Excellent Corrosion Resistance and Delayed Fracture Resistance for Bolts and Production Method Thereof», раскрывается сталь круглого сечения для болтов с превосходной коррозионной стойкостью и сопротивлением замедленному разрушению с содержанием углерода 0,55-0,60%, большим количеством добавленного Si – до 1,80-2,00%, с добавкой 0,20-0,35% элемента Cu. При таком техническом решении трудно контролировать обезуглероживание и растрескивание во время горячей прокатки и термообработки сплава, и эксплуатационные характеристики обработанных болтов оставляют желать лучшего.

Другим примером является публикация китайского патентного документа № CN108754303A, опубликованного 6 ноября 2018 г. и озаглавленного «High-Strength Bolt Steel With Excellent Atmospheric Corrosion Resistance and Delayed Fracture Resistance», в котором раскрывается высокопрочная сталь для болтов с превосходной стойкостью к атмосферной коррозии и замедленному разрушению, которая требует не только добавления 0,30-1,20% Ni и 0,20-0,60% Cu, но также добавления 0,005-0,030% редкоземельного элемента Re, что приводит к высокой стоимости сплава и большим трудностям контроля плавки.

Еще одним примером является публикация китайского патентного документа № CN110791715A, опубликованного 14 февраля 2020 года и озаглавленного «14.9-grade high strength steel for bolts containing niobium and titanium having atmospheric corrosion resistance and production method thereof», в котором раскрывается высокопрочная сталь марки 14,9 для болтов, содержащая ниобий и титан, обладающая стойкостью к атмосферной коррозии, которая требует добавления 0,80-1,00% Мо и больших количеств V, Nb, Ti, Cr и Cu. Такой сплав сложен в производстве и имеет высокие затраты, а стабильность эксплуатационных характеристик обработанных болтов не может быть гарантирована.

Можно видеть, что многие решения уровня техники все еще имеют много недостатков, и в последние годы, в связи с растущими требованиями законов и нормативных актов по энергосбережению и снижению выбросов от транспортных средств, рынок и потребители также выдвигают более высокие требования к автомобилям, которые требуют от автомобилей повышения эффективности работы при соответствии двигателей требованиям по легкости. Следовательно, для того, чтобы автомобильные двигатели обладали хорошей надежностью и топливной экономичностью, удовлетворяя в то же время требованиям малого веса и миниатюризации, существует настоятельная потребность в однородном высокопрочном болте с высокой прочностью, отличной однородностью материала и стойкостью к замедленному разрушению.

Исходя из этого, для того чтобы решить вышеуказанные проблемы, в настоящем изобретении предполагается получить сталь для болтов и способ ее производства, причем сталь для болтов имеет однородную структуру и эксплуатационные характеристики, хорошие постоянство и стабильность эксплуатационных характеристик, низкие производственные затраты, высокую прочность и хорошую стойкость к замедленному разрушению. Сталь для болтов может быть использована для изготовления однородного высокопрочного долговечного болта, а изготовленный однородный высокопрочный долговечный болт пригоден для повышения стабильности силы затяжки двигателей, реализуя тем самым миниатюризацию и высокую эффективность сгорания для двигателей, достигая цели экономии энергии и снижения выбросов, что имеет отличные экономические и социальные выгоды.

Сущность изобретения

Одной из целей настоящего изобретения является получение стали для болтов. Сталь для болтов имеет однородную структуру и эксплуатационные характеристики и хорошую стойкость к замедленному разрушению. Сталь для болтов может быть использована для изготовления однородного высокопрочного долговечного болта, который может эффективно использоваться в случаях, требующих высоких требований к силе затяжки, таких как автомобильные двигатели, высокоточные инструменты высокого класса и т.п., что значительно повышает эффективность двигателей и точность обработки инструмента, и, таким образом, имеет широкие перспективы применения на рынке и очень хорошие экономические и социальные выгоды.

Для того, чтобы достичь вышеуказанной цели, настоящее изобретение предлагает сталь для болтов, включающую указанные далее химические элементы, в массовых процентах, в дополнение к Fe и неизбежным примесям:

C: 0,37-0,45%;

Si: 0,01-0,08%;

Mn: 0,45-0,80%;

Cr: 0,90-1,30%;

Mo: 0,20-0,45%;

Ni: 0,10-0,30%;

V: 0,15-0,30%; и

Al: 0,015-0,035%.

Предпочтительно сталь для болтов, согласно настоящему изобретению, состоит из следующих химических элементов, в массовых процентах:

C: 0,37-0,45%;

Si: 0,01-0,08%;

Mn: 0,45-0,80%;

Cr: 0,90-1,30%;

Мо: 0,20-0,45%;

Ni: 0,10-0,30%;

V: 0,15-0,30%;

Al: 0,015-0,035% и остальное Fe и неизбежные примеси.

В стали для болтов, согласно настоящему изобретению, принцип содержания каждого химического элемента конкретно описан далее.

С: в стали для болтов, согласно настоящему изобретению, элемент С является химическим компонентом, необходимым для обеспечения высокой прочности стали для болтов, и содержание элемента С определяет количество карбидов, выделяющихся в бунтах катанки и готовых болтах после термообработки закалкой и отпуском, что в значительной степени влияет на твердость и прочность сплава. Следовательно, для обеспечения качества стали необходимо регулировать содержание элемента С в стали по настоящему изобретению на уровне 0,37% или выше. Однако следует отметить, что содержание элемента С в стали не должно быть слишком высоким. Композиция со слишком высоким содержанием углерода приведет к чрезмерному осаждению и увеличению размера карбидов в материале, что снижает пластичность и ударную вязкость материала и приводит к ухудшению стойкости к замедленному разрушению. Поэтому необходимо регулировать содержание элемента С на уровне 0,45% или менее. Исходя из этого, в стали для болтов, согласно настоящему изобретению, массовое содержание элемента С регулируют на уровне 0,37-0,45%.

Si: в стали для болтов, согласно настоящему изобретению, элемент Si часто добавляют в сталь в качестве раскислителя во время плавки, в то время как твердый элементарный Si, растворенный в ферритной фазе, значительно повышает прочность стали. Однако следует отметить, что содержание элемента Si в стали не должно быть слишком высоким, и когда содержание элемента Si в стали слишком высокое, характеристики материала при высадке головок холодной штамповкой будут снижены, что еще больше ухудшает стойкость материала к замедленному разрушению. Поэтому для обеспечения качества стали необходимо регулировать содержание элемента Si в стали по настоящему изобретению на уровне 0,08% или ниже. В то же время, для того чтобы снизить температуру плавления включений в стали и удалить крупнозернистые недеформируемые включения, необходимо регулировать содержание элемента Si на уровне 0,01% или выше. Исходя из этого, в стали для болтов, согласно настоящему изобретению, массовое содержание элемента Si регулируют на уровне 0,01-0,08%.

Mn: в стали для болтов, согласно настоящему изобретению, элемент Mn также часто добавляют в сталь в качестве раскислителя в процессе производства стали. В то же время элемент Mn легко соединяется с вредным элементом S в стали с образованием MnS, так что вредность элемента S может быть уменьшена. Кроме того, Mn также является широко используемым упрочняющим элементом в стали и в основном играет роль в упрочнении твердого раствора, так что сформированный цементит сплава обладает более высокой прочностью, и поэтому необходимо регулировать содержание элемента Mn в сплаве на уровне 0,45% или более. Однако следует отметить, что содержание элемента Mn не должно быть слишком высоким. Когда содержание Mn в стали слишком велико, тенденция к укрупнению зерен при нагреве материала будет увеличиваться, и сложность управления структурой регулируемого охлаждения возрастает. Элемент Mn, как правило, способствует выделению остаточных элементов. Следовательно, необходимо регулировать содержание элемента Mn в стали на уровне 0,80% или менее. Исходя из этого, в стали для болтов согласно настоящему изобретению, массовое содержание элемента Mn регулируют на уровне 0,45-0,80%.

Cr: в стали для болтов, согласно настоящему изобретению, добавление элемента Cr полезно для улучшения прокаливаемости сплава и улучшения структуры в процессе закалки и отпуска болтов, и также для повышения прочности цементита, который улучшает как прочность, так и пластичность материала. В то же время элемент Cr полезен для повышения коррозионной стойкости материала и снижения восприимчивости к водородному охрупчиванию. Следовательно, для обеспечения качества стали необходимо регулировать содержание Cr в стали на уровне 0,90% или более. Кроме того, для того, чтобы предотвратить возникновение аномальной мартенситной структуры и уменьшить трудности с регулированием структуры катанки в бунтах, содержание элемента Cr в стали также не должно быть слишком высоким, и необходимо регулировать содержание элемента Cr на уровне 1,30% или менее. Поэтому в стали для болтов, согласно настоящему изобретению, массовое содержание элемента Cr регулируют на уровне 0,90-1,30%.

Mo: в стали для болтов, согласно настоящему изобретению, добавление элемента Mo полезно для улучшения структуры, улучшения стабильности материала при отпуске, повышения прочности и твердости материала при высокотемпературном отпуске и улучшения стойкости материала к замедленному разрушению. Однако следует отметить, что содержание элемента Mo в стали не должно быть слишком высоким, и при добавлении в сталь слишком большого количества элемента Mo сложность регулирования структуры материала возрастет, а стоимость сплава увеличивается. Поэтому в стали для болтов согласно настоящему изобретению, массовое содержание элемента Mo регулируют на уровне 0,20-0,45%.

Ni: в стали для болтов, согласно настоящему изобретению, элемент Ni является элементом, образующим аустенит, и может быть растворен в твердом состоянии в ферритной фазе, что полезно для повышения прочности материала. В то же время элемент Ni также может эффективно улучшать прокаливаемость материала, чтобы улучшить однородность структуры и улучшить структуру в процессе закалки и отпуска болтов. Однако следует отметить, что содержание элемента Ni в стали также не должно быть слишком высоким. Слишком высокое содержание Ni приведет к возникновению аномальных мартенситных структур в процессе производства материала и также повлияет на стоимость сплава. Поэтому в стали для болтов, согласно настоящему изобретению, массовое содержание элемента Ni регулируют на уровне 0,10-0,30%.

V: в стали для болтов, согласно настоящему изобретению, элемент V может легко вступать в реакцию с элементами C и N в стали с выделением карбонитридов. Такие наноразмерные выделения значительно повышают прочность и пластичность материала. В то же время карбонитрирование V может действовать как ловушка водорода, которая связывается со свободным водородом в стали, уменьшая его вред. Регулируя количество и размер карбонитридов V в стали, можно реализовать повышение стойкости материала к замедленному разрушению, при этом также будет улучшена стабильность свойств материала. Для того чтобы обеспечить стимулирующий эффект элемента V, содержание элемента V в стали должно составлять 0,15% или более, но добавление чрезмерного количества элемента V приведет к увеличению размера его карбонитридов, ухудшая пластичность, ударную вязкость и формуемость материала, и, следовательно, также необходимо регулировать содержание элемента V в стали на уровне 0,30% или менее. Исходя из этого, в стали для болтов, согласно настоящему изобретению, массовое содержание элемента V регулируют на уровне 0,15-0,30%.

Al: в стали для болтов, согласно настоящему изобретению, элемент Al является наиболее эффективным раскисляющим элементом в процессе производства стали, проявляющим свой раскисляющий эффект. Однако во время раскисления Al склонен к образованию частиц Al2O3 с острыми краями и углами, что значительно повлияет на усталостный ресурс, долговечность и сопротивление замедленному разрушению готовых болтов, особенно при слишком высоком содержании кислорода в стали. Следовательно, чтобы обеспечить эксплуатационные характеристики высокопрочных болтов и предотвратить образование крупнозернистых хрупких включений для улучшения качества стали, в стали для болтов, согласно настоящему изобретению, массовое содержание элемента Al можно регулировать на уровне 0,015-0,035%.

Предпочтительно в стали для болтов, согласно настоящему изобретению, содержание примесных элементов удовлетворяет, в массовых процентах: Cu≤0,05%; P≤0,01%; S≤0,010%; O≤0,001%; и N≤0,005%.

В приведенном выше техническом решении элементы Cu, P, S, O и N являются примесными элементами в стали. Для того, чтобы получить сталь с лучшими эксплуатационными характеристиками и лучшим качеством, содержание примесных элементов в стали должно быть снижено настолько, насколько позволяют технические возможности.

Следует отметить, что в настоящем изобретении примесный элемент Cu склонен вызывать хрупкость высокопрочной стали при нагревании, и в то же время неравномерное распределение слишком большого количества элемента Cu в материале приведет к увеличению содержания остаточного аустенита в материале и снижению стабильности эксплуатационных характеристик, и, следовательно, в стали для болтов, согласно настоящему изобретению, необходимо регулировать содержание элемента Cu на уровне 0,05% или менее.

Соответственно, в настоящем изобретении, слишком высокое содержание элементов P и S в стали будет увеличивать хрупкость стали, особенно когда происходит сегрегация, и, следовательно, в стали для болтов, согласно настоящему изобретению, необходимо регулировать содержание элементов P и S, чтобы оно составляло для P≤0,01% и для S≤0,010%.

Кроме того, в настоящем изобретении элемент N также вызывает увеличение материала, в то же время, как и слишком высокое содержание элементов N и C будет вызывать увеличение размера выделений микросплавов в стали для болтов, снижая сопротивление замедленному разрушению материала и, следовательно, в стали для болтов согласно настоящему изобретению содержание элемента N необходимо регулировать таким образом, чтобы оно составляло 0,005% или менее.

Кроме того, в настоящем изобретении содержание элемента O в качестве примесного элемента может регулироваться на уровне 0,001% или менее.

Предпочтительно в стали для болтов, согласно настоящему изобретению, соотношение между содержанием элемента Al и элемента O, в массовых процентах, удовлетворяет следующему: Al/O>20.

В техническом решении согласно настоящему изобретению для того, чтобы получить лучший эффект от его реализации и сталь лучшего качества и с лучшими эксплуатационными характеристиками, при регулировании содержания одного химического элемента также возможно предпочтительно регулировать отношение между содержанием элемента Al и элемента O, чтобы удовлетворять Al/O>20. Каждый элемент в формуле заменяется соответствующим массовым содержанием элемента.

В настоящем изобретении регулирование отношения Al/O>20 выгодно для снижения содержания кислорода в стали, позволяя избегать при этом образования слишком большого количества крупнозернистых включений отдельных частиц, что может гарантировать, что полученные крупнозернистые включения будут иметь размер менее 38 мкм, предотвращая тем самым ухудшение пластичности и ударной вязкости и устойчивости материала к замедленному разрушению.

Предпочтительно, в стали для болтов, согласно настоящему изобретению, содержание элемента V, элемента C и элемента N, в массовых процентах, удовлетворяет следующему соотношению: V×(C+N)≤1/8.

В техническом решении согласно настоящему изобретению, при регулировании содержания одного химического элемента также возможно регулировать содержание элемента V, элемента C и элемента N, чтобы удовлетворять соотношению: V×(C+N)≤1/8. Каждый элемент в формуле заменяется числовым значением, соответствующим массовому содержанию элемента.

В настоящем изобретении предпочтительно возможно дополнительно регулировать V×(C+N)≤1/8, тем самым регулируя содержание элемента V в стали таким образом, что доля выделений карбонитрида V размером 5-50 нм в готовом болте превышает 90%. Присутствие таких наноразмерных карбидов выгодно повышает прочность, пластичность и ударную вязкость материала, одновременно действуя в качестве улавливателей водорода для уменьшения склонности болтов к водородному охрупчиванию.

Предпочтительно, сталь для болтов, согласно настоящему изобретению, имеет микроструктуру, включающую сорбит отпуска.

Предпочтительно микроструктура стали для болтов, согласно настоящему изобретению, дополнительно включает выделения карбонитрида V, причем количественная доля выделений карбонитрида V, имеющих размер 5-50 нм, превышает 90%.

В настоящем описании «размер» в отношении карбонитридных выделений и включений V относится к размеру одиночного выделения или включения, в частности, к длине самого длинного отрезка прямой, проходящей через центры выделений или включений, такого как диаметр (когда они сферические или приблизительно сферические) или большая ось (когда они эллипсоидальные или приблизительно эллипсоидальные) или другие длины (когда они имеют другие формы).

Предпочтительно включения в стали для болтов, согласно настоящему изобретению, имеют размер менее 38 мкм.

Предпочтительно сталь для болтов, согласно настоящему изобретению, удовлетворяет следующим свойствам: предел прочности при растяжении ≥1200 МПа, отношение предела текучести к временному сопротивлению разрыву >0,9, потеря прочности при растяжении ≤10% при загрузке водородом и испытании медленным растяжением, колебания затяжки и скручивания болтов ≤8% и усталостный ресурс болта >75000 раз. «Отношение предела текучести к временному сопротивлению разрыву» относится к отношению между пределом текучести и пределом прочности при растяжении.

В настоящем описании механические свойства стали определяют в соответствии с GB/T 228.1-2010 «Metallic Materials-Tensile Testing». «Усталостный ресурс болта» относится к количеству испытаний на момент разрушения болтов и определяется в соответствии с GBT 13682-1992 «Axial load fatigue testing for threaded fasteners». «Потеря прочности при растяжении при загрузке водородом и испытании медленным растяжением» вычисляется как (предел прочности при растяжении в условиях воздушной среды) – (предел прочности при растяжении в условиях водородной коррозии) / (предел прочности при растяжении в условиях воздушной среды) и определяется в соответствии с GB/T 15970.7-2017 «Corrosion of metals and alloys-Stress corrosion testing Part 7: Slow strain rate testing» «Колебания затяжки и скручивания болта» вычисляют следующим образом: (крутящий момент, фактически приложенный во время затяжки болта) – (целевой крутящий момент) / (целевой крутящий момент), причем чем меньше значение, тем лучше однородность материала.

Соответственно, другой целью настоящего изобретения является создание способа производства стали для болтов. Способ производства прост в эксплуатации, а сталь для болтов, произведенная таким способом, имеет однородную структуру и эксплуатационные характеристики. Сталь имеет предел прочности при растяжении 1200 МПа или более, отношение предела текучести к временному сопротивлению разрыву более 0,9, потерю прочности при растяжении ≤10% при нагрузке водородом и испытании медленным растяжением, колебания при затяжке и скручивании болта 8% или менее и усталостный ресурс болта более 75000 раз. Сталь может быть использована для изготовления болтов, которые можно эффективно применять в условиях применения с высокими требованиями к усилию затяжки, таких как автомобильные двигатели, высокоточные приборы высокого класса и т.п., и, таким образом, имеют очень хорошие экономические и социальные выгоды.

Для достижения вышеуказанной цели настоящее изобретение предоставляет способ производства стали для болтов, включающий следующие стадии:

(1) выплавка расплавленной стали;

(2) разливка выплавленной расплавленной стали для получения заготовки;

(3) выполнение черновой прокатки заготовки;

(4) выполнение высокоскоростной прокатки для получения катанки;

(5) выполнение управляемого охлаждения катанки на линии Стелмор и

(6) термообработка, включающая последовательное подвергание катанки сфероидизирующей термообработке, вытяжке и термообработке с закалкой и отпуском, причем температура выдержки при сфероидизирующей термообработке составляет 760-790°C, а время выдержки составляет 4-12 час, затем следует процесс медленного охлаждения после выдержки со скоростью охлаждения ниже 40°C/час; причем во время вытяжки степень уменьшения площади вытяжки катанки регулируется до 5-30%; причем температура нагрева при термообработке для закалки и отпуска составляет 850-950°C, а температура отпуска составляет 500-600°C.

Предпочтительно, в способ производства стали для болтов, согласно настоящему изобретению, могут быть дополнительно включены другие стадии, обычно выполняемые в процессе производства стали для болтов в уровне техники, такие как холодная высадка после вытяжки.

С помощью способа производства стали для болтов, согласно настоящему изобретению, может быть эффективно изготовлена катанка из стали для болтов, обладающая вышеуказанными превосходными свойствами в соответствии с настоящим изобретением.

В техническом решении по настоящему изобретению в процессе плавки на стадии (1) расплавленную сталь можно выплавлять в электропечи или конвертере и затем подвергать внешнему рафинированию. В частности, при внешнем рафинировании можно использовать печь-ковш (LF) и вакуумную дегазацию (VD) или циркуляционное вакуумирования (Ruhrstahl Heraeus) (RH); состав и количество добавляемого синтетического шлака регулируют в процессе плавки, контролируют содержание примесных элементов в стали, а также время вакуумной дегазации регулируют таким образом, чтобы оно составляло более 15 минут. В процессе плавки содержание примесных элементов P и S в стали можно регулировать на уровне менее 0,010%, время вакуумной дегазации должно составлять более 15 мин, конечное содержание O регулируют на уровне менее 0,0010%, конечное содержание N регулируют на уровне ниже 0,0050%, а конечное содержание H на уровне менее 2 ч/млн.

Соответственно, на стадии (2) способа производства согласно настоящему изобретению может использоваться литейная машина для отливки квадратного блюма в процессе литья, во время процесса литья может использоваться защита аргоном, размер квадратного блюма можно регулировать так, чтобы он составлял 300-450 мм, и сегрегацию углерода в сердцевине заготовки можно регулировать до уровня ниже 1,10, регулируя скорость вытяжки, а также параметры охлаждения и мягкого конечного обжатия в процессе непрерывного литья.

В настоящем описании «сегрегация углерода в сердцевине» относится к отношению содержания углерода в сердцевине литого сляба к среднему содержанию углерода в литом слябе, причем содержание углерода можно определить в соответствии со стандартом GB/T 20123.

На стадии (3) способа производства согласно настоящему изобретению, а именно на стадии черновой прокатки, непрерывно литой сляб может быть раскатан при температуре 1050-1250°C в квадратную заготовку в 150-250 мм путем применения производственного процесса с двойным нагревом. После того как квадратную заготовку подвергнут дефектоскопии методом вихревых токов, магнитопорошковой дефектоскопии, отделке шлифовальным кругом, дополнительно магнитопорошковой дефектоскопии и отделке, обработанную квадратную заготовку нагревают в нагревательной печи. В процессе нагрева заготовки температуру нагрева можно регулировать на уровне 960-1150°C и время выдержки на уровне 1,5-3,0 час.

Далее, на стадии (4) способа производства согласно настоящему изобретению в процессе высокоскоростной прокатки скорость прокатки можно регулировать на уровне 8-90 м/с. Очевидно, что в некоторых предпочтительных воплощениях для достижения лучших результатов, температуру на входе узла чистовой прокатки в режиме реального времени можно предпочтительно регулировать на уровне 850-970°C, температуру на входе узла обжима и калибровки можно регулировать на уровне 800-950°C, и температуру укладки можно регулировать на уровне 750-900°C.

Кроме того, в настоящем изобретении спецификация катанки, полученной прокаткой, может составлять ∅6-26 мм, и структурным преобразованием катанки можно управлять, регулируя объем воздуха проволочных вентиляторов на линии Стелмор, для оптимизации структуры катанки во время процесса регулируемого охлаждения на Стелмор на стадии (5) настоящего изобретения.

Соответственно, на стадии (6) способа производства по настоящему изобретению, на стадии термообработки изготовленная катанка может быть подвергнута сфероидизирующей термообработке, причем температуру выдержки при сфероидизирующей термообработке можно регулировать на уровне 760-790°C, время выдержки можно регулировать на уровне 4-12 час с последующим медленным охлаждением после выдержки со скоростью охлаждения менее 40°C/час. Степень уменьшения площади вытяжки катанки может регулироваться на уровне 5-30%, температуру нагрева при закалке и отпуске можно регулировать на уровне 850-950°C, и температуру отпуска можно регулировать на уровне 500-600°C.

Предпочтительно в способе производства по настоящему изобретению на стадии (1) время вакуумной дегазации регулируют таким образом, чтобы оно составляло более 15 мин во время плавки.

Предпочтительно в способе производства по настоящему изобретению на стадии (2) сегрегацию углерода в сердцевине заготовки регулируют так, чтобы она составляла меньше 1,10 во время литья.

Предпочтительно в способе производства по настоящему изобретению на стадии (3) в процессе нагрева заготовки температуру нагрева регулируют на уровне 960-1150°C, и время выдержки регулируют на уровне 1,5-3,0 час.

Предпочтительно в способе производства по настоящему изобретению на стадии (4) скорость прокатки регулируют на уровне 8-90 м/с.

Предпочтительно в способе производства по настоящему изобретению на стадии (4) температуру на входе узла чистовой прокатки регулируют на уровне 850-970°C, температуру на входе узла обжима и калибровки регулируют на уровне 800-950°C, и температуру укладки регулируют на уровне 750-900°C.

Предпочтительно в способе производства согласно настоящему изобретению на стадии (5) для управляемого охлаждения на линии Стелмор используются по меньшей мере 14 вентиляторов, причем объем воздуха вентиляторов F1-F5 меньше или равен 80%, объем воздуха вентиляторов F6-F12 меньше или равен 50%, и объем воздуха вентиляторов F13-F14 меньше или равен 45%.

В настоящем описании «объем воздуха» с единицей измерения % относится к доле объема воздуха каждого вентилятора, причем объем воздуха каждого вентилятора составляет 200000 м3/час. Например, «объем воздуха вентиляторов F1-F5 меньше или равен 80%» означает, что доля объема воздуха каждого из вентиляторов F1-F5 меньше или равна 80%, т.е. объем воздуха каждого из вентиляторов F1-F5 меньше или равен 160000 м3/час; «объем воздуха вентиляторов F6-F12 меньше или равен 50%» означает, что доля объема воздуха каждого из вентиляторов F6-F12 меньше или равна 50%, т.е. объем воздуха каждого из вентиляторов F6-F12 меньше или равен 100000 м3/час; а «объем воздуха вентиляторов F13-F14 меньше или равен 45%» означает, что объем воздуха каждого из вентиляторов F13-F14 меньше или равен 45%, т.е. объем воздуха каждого из вентиляторов F13-F14 меньше или равен 90000 м3/час.

В приведенном выше техническом решении по настоящему изобретению регулируемое охлаждение на линии Стелмор выполняют с использованием по меньшей мере 14 вентиляторов, и катанка из стали для болтов, полученная после регулируемого охлаждения на линии Стелмор, может обладать хорошей пластичностью и ударной вязкостью.

По сравнению с известным уровнем техники сталь для болтов и способ ее производства, согласно настоящему изобретению, обладают следующими преимуществами и благоприятными эффектами:

сталь для болтов, согласно настоящему изобретению, имеет однородную структуру и эксплуатационные характеристики, хорошие постоянство и стабильность эксплуатационных характеристик, низкие производственные затраты, высокую прочность и хорошую стойкость к замедленному разрушению. Сталь для болтов может быть использована для изготовления однородного высокопрочного долговечного болта, а изготовленный однородный высокопрочный долговечный болт может быть эффективно использован для применения в случаях с высокими требованиями к силе затяжки, таких как автомобильные двигатели, высокоточное оборудование высокого класса и т.п., что может значительно улучшить эффективность двигателей и точность обработки инструмента. Такой болт имеет широкие перспективы применения на рынке и очень хорошие экономические и социальные выгоды.

Сталь для болтов, согласно настоящему изобретению, имеет улучшенную структуру отпущенного сорбита после термообработки закалкой и отпуском и обладает однородной структурой и эксплуатационными характеристиками. В некоторых предпочтительных воплощениях количественная доля выделений карбонитрида V, имеющих размер 5-50 нм, превышает 90%. Включения имеют размер менее 38 мкм. Предел прочности при растяжении может достигать 1200 МПа или выше.

Усталостный ресурс и сопротивление замедленному разрушению готового высокопрочного болта, изготовленного из стали для болтов согласно настоящему изобретению, более чем удваиваются по сравнению с таковыми из обычных материалов, и в то же время колебания затяжки и скручивания болта составляют 8% или менее, так что равномерность сила затяжки болта может быть значительно увеличена, причем тем самым реализуется миниатюризация и высокая эффективность сгорания для двигателей, а также достигается цель экономии энергии и снижения выбросов.

Осуществление изобретения

Далее сталь для болтов и способ ее производства, согласно настоящему изобретению, будут дополнительно объяснены и проиллюстрированы со ссылкой на конкретные примеры. Однако такое объяснение и иллюстрация не являются ограничением технического решения настоящего изобретения.

Примеры 1-10 и примеры для сравнения 1-4

Все стали для болтов в примерах 1-10 производятся через описанные далее стадии.

(1) Расплавленную сталь выплавляют в соответствии с химическим составом, указанным в таблице 1-1 и таблице 1-2: расплавленную сталь выплавляют в электропечи или конвертере и затем подвергают внешнему рафинированию, причем для внешнего рафинирования используют печь-ковш (LF) и вакуумную дегазацию (VD) или процесс дегазации Ruhrstahll Heraeus (RH), состав и количество добавляемого синтетического шлака регулируют в процессе плавки, и время вакуумной дегазации регулируют так, чтобы оно составляло более 15 мин в процессе плавки.

(2) Выплавленную расплавленную сталь разливают для получения заготовки: формовщик отливок отливает квадратный блюм, причем во время литья может использоваться защита аргоном, размер квадратного блюма можно регулировать на уровне 300-450 мм, а сегрегацию углерода в сердцевине заготовки можно регулировать до ниже 1,10 путем регулировки скорости вытяжки, а также параметров охлаждения и мягкого конечного обжима в процессе непрерывной разливки.

(3) Заготовку подвергают черновой прокатке: непрерывно литой сляб прокатывают при температуре 1100-1250°C в квадратную заготовку 150-250 мм с использованием производственного процесса с двойным нагревом. После того как квадратную заготовку подвергнут ультразвуковой дефектоскопии, магнитопорошковой дефектоскопии, отделке шлифовальным кругом, дополнительно магнитопорошковой дефектоскопии и отделке, обработанную квадратную заготовку нагревают в нагревательной печи. В процессе нагрева заготовки температуру нагрева регулируют на уровне 960-1150°C, и время выдержки регулируют на уровне 1,5-3,0 час.

(4) Высокоскоростная прокатка проволоки выполняется для получения катанки со спецификацией размера ∅6-26 мм: при этом скорость прокатки регулируют на уровне 8-90 м/с, температуру на входе в узел чистовой прокатки регулируют на уровне 850-970°C, температуру на входе в узел обжима и калибровки регулируют на уровне 800-950°C, и температуру укладки регулируют на уровне 750-900°C.

(5) Регулируемое охлаждение катанки выполняется на Стелмор, где регулируемое охлаждение на Стелмор выполняют для катанки с помощью 14 линейных вентиляторов Стелмор, причем объем воздуха вентиляторов F1-F5 меньше или равен 80%, объем воздуха вентиляторов F6-F12 меньше или равен равный 50%, объем воздуха вентиляторов F13-F14 меньше или равен 45%, и трансформацию структуры катанки регулируют путем регулировки объема воздуха вентиляторов линии Стелмор для оптимизации структуры катанки.

(6) Термообработка: включает последовательное подвергание катанки сфероидизирующей термообработке, вытяжке и термообработке с закалкой и отпуском, причем температуру выдержки при сфероидизирующей термообработке регулируют на уровне 760-790°C, время выдержки составляет 4-12 час, за которой следует процесс медленного охлаждения после выдержки при скорости охлаждения ниже 40°C/час, степень уменьшения площади вытяжки катанки регулируют на уровне 5-30%, температуру нагрева при термообработке для закалки и отпуска регулируют на уровне 850-950°C, и температура отпуска составляет 500-600°C.

Следует отметить, что катанки в примерах 1-10 настоящего изобретения изготавливают с использованием вышеуказанных стадий и они имеют химический состав и технологические параметры, которые отвечают требованиям контроля спецификации конструкции по настоящему изобретению. Катанки для сравнения в примерах для сравнения 1-4 также изготавливаются с использованием процесса: плавка, литье, черновая прокатка, высокоскоростная прокатка проволоки, регулируемое охлаждение на Стелмор и термообработка, но существуют параметры, которые не соответствуют конструктивным требованиям настоящего изобретения по химическому составу и связанным с ними параметрам процесса.

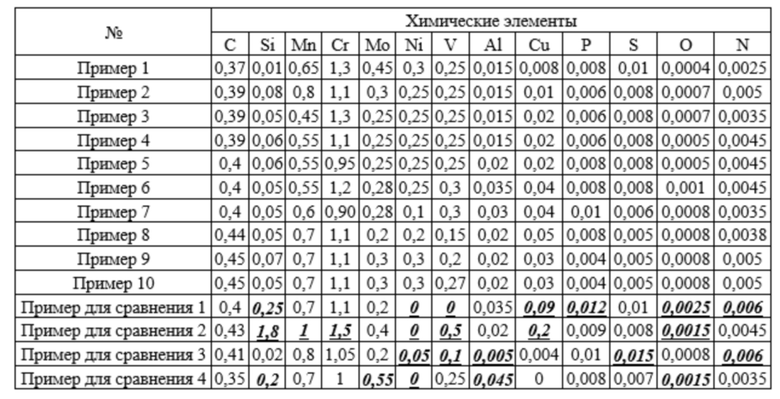

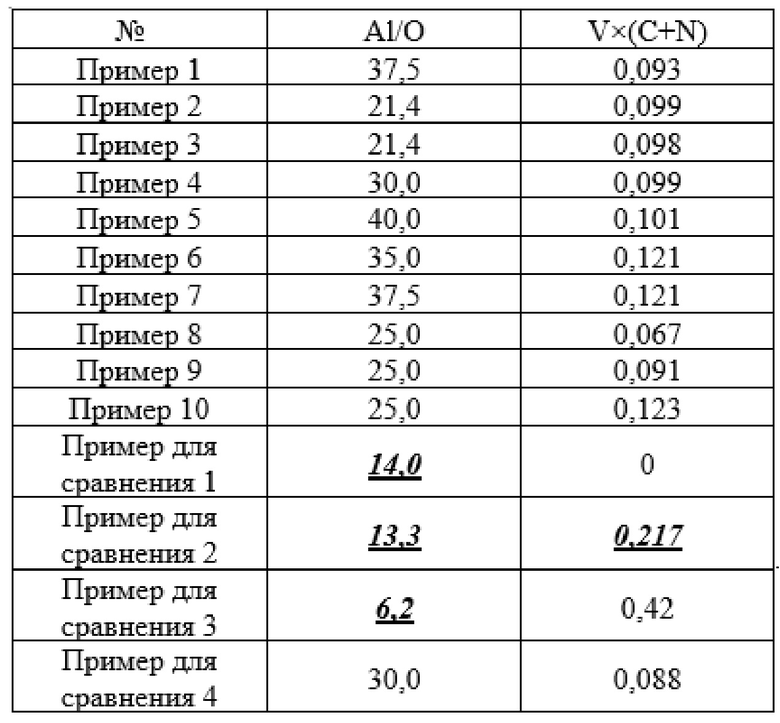

В таблице 1 приводятся массовые проценты каждого химического элемента для сталей для болтов примеров 1-10 и сталей для сравнения примеров сравнения 1-4.

Таблица 1-1 (мас.%, остальное составляет Fe и другие неизбежные примеси, кроме Cu, P, S, O и N)

Таблица 1-2

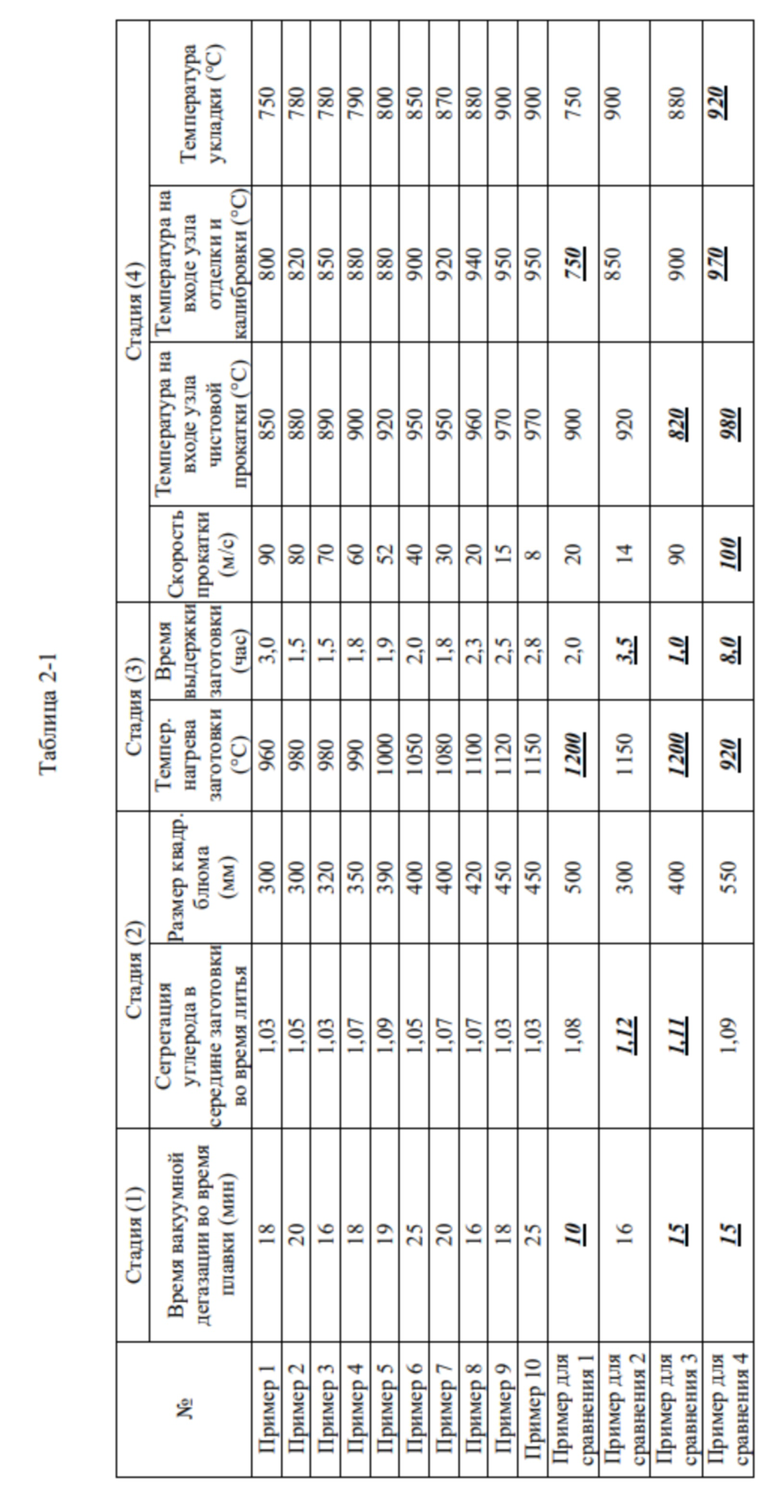

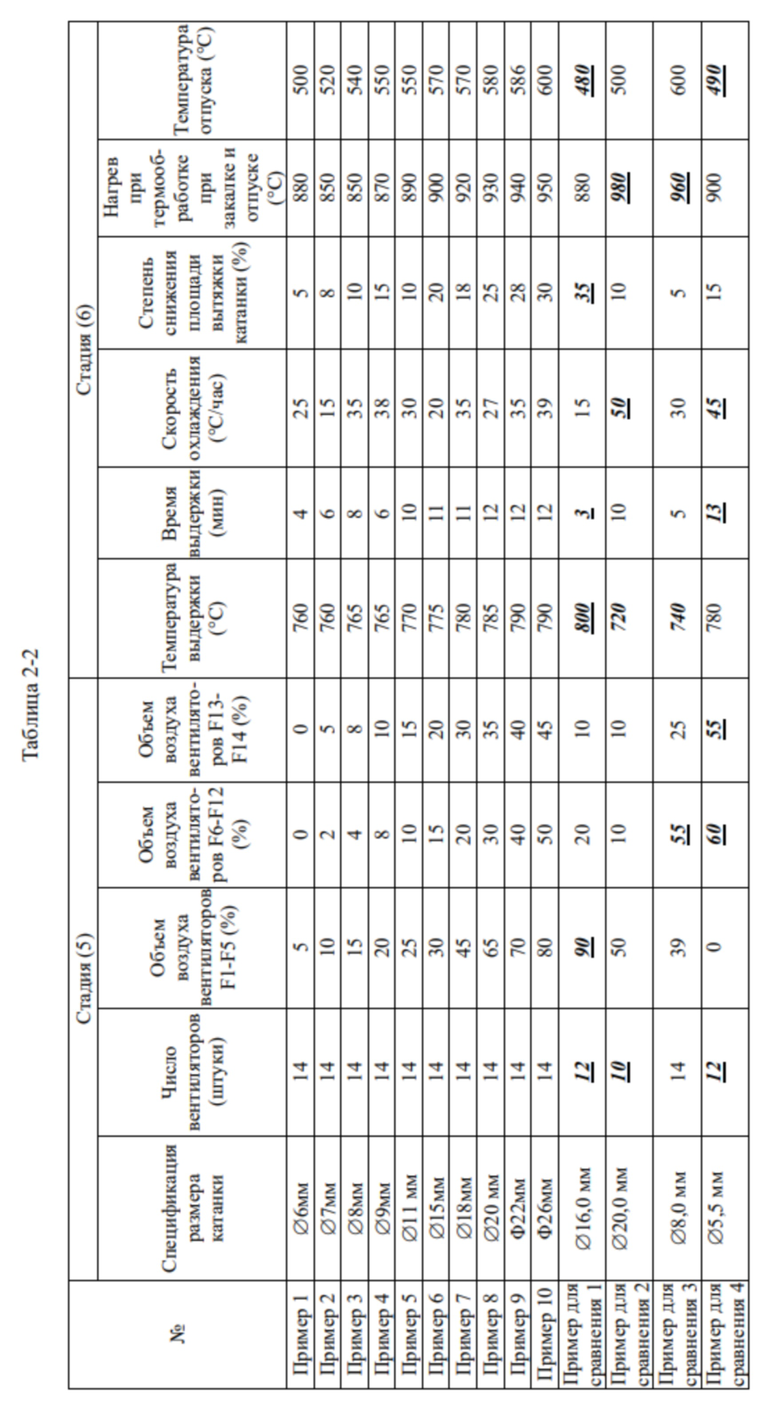

В таблице 2-1 и таблице 2-2 приводятся конкретные параметры процессов для сталей для болтов в примерах 1-10 и сталей для сравнения в примерах для сравнения 1-4 на вышеуказанных стадиях.

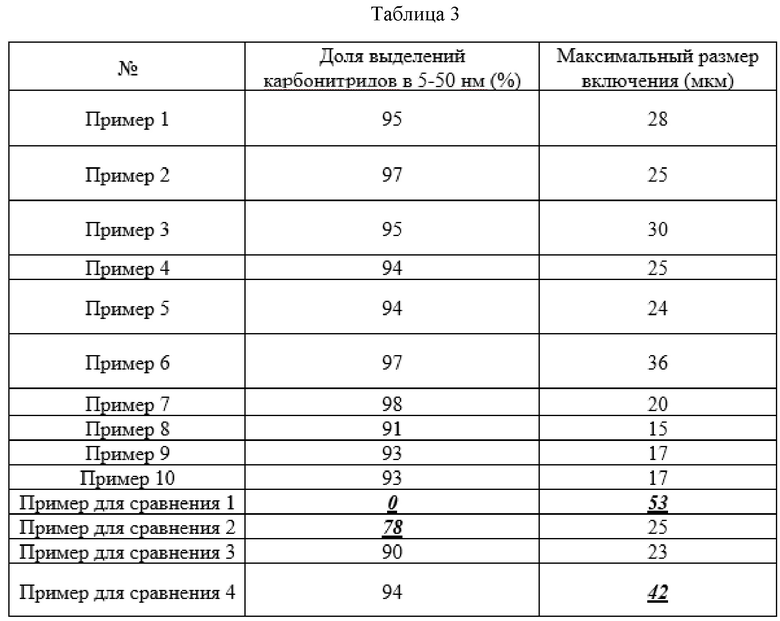

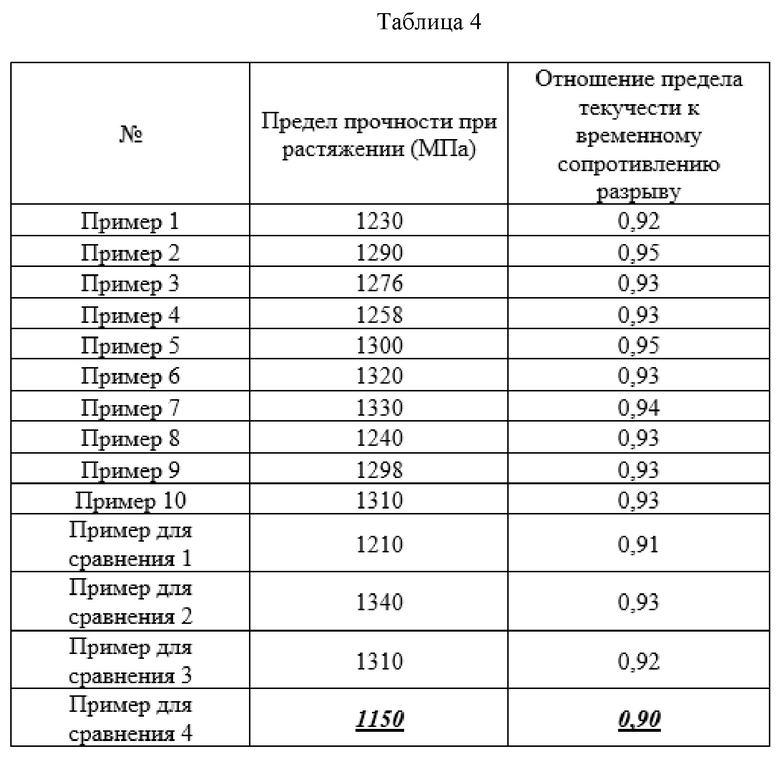

Отбирают отдельно образцы готовых сталей для болтов, полученных в примерах 1-10, и сталей для сравнения примеров для сравнения 1-4, и образцы стали из примеров и примеров для сравнения исследуют и анализируют для получения структуры сталей из примеров и примеров для сравнения. Испытание механических свойств проводят на образцах стали из примеров и примеров для сравнения после завершения исследования, и результаты исследования и испытания механических свойств приводятся в таблице 3 и таблице 4 соответственно.

Соответствующие методы испытания механических свойств описаны ниже.

Испытание на растяжение: испытание проводят в соответствии с GB/T 228.1-2010 «Metallic Materials-Tensile Testing» в условиях комнатной температуры.

В таблице 3 приводятся результаты исследования структуры сталей для болтов примеров 1-10 и сравнения сталей сравнительных примеров 1-4.

К показанному в таблице 3, следует отметить, что в настоящем изобретении микроструктура сталей для болтов примеров 1-10 включает отпущенный сорбит.

Кроме того, следует отметить, что в сталях для болтов примеров 1-10 настоящего изобретения микроструктура также имеет выделения карбонитрида V, причем доля выделений карбонитрида V, имеющих размер 5-50 нм, превышает 90%.

Кроме того, в сталях для болтов примеров 1-10 настоящего изобретения включения в стали имеют размер менее 38 мкм.

В таблице 4 приводятся результаты испытаний механических свойств сталей для болтов примеров 1-10 и сталей для сравнения примеров для сравнения 1-4.

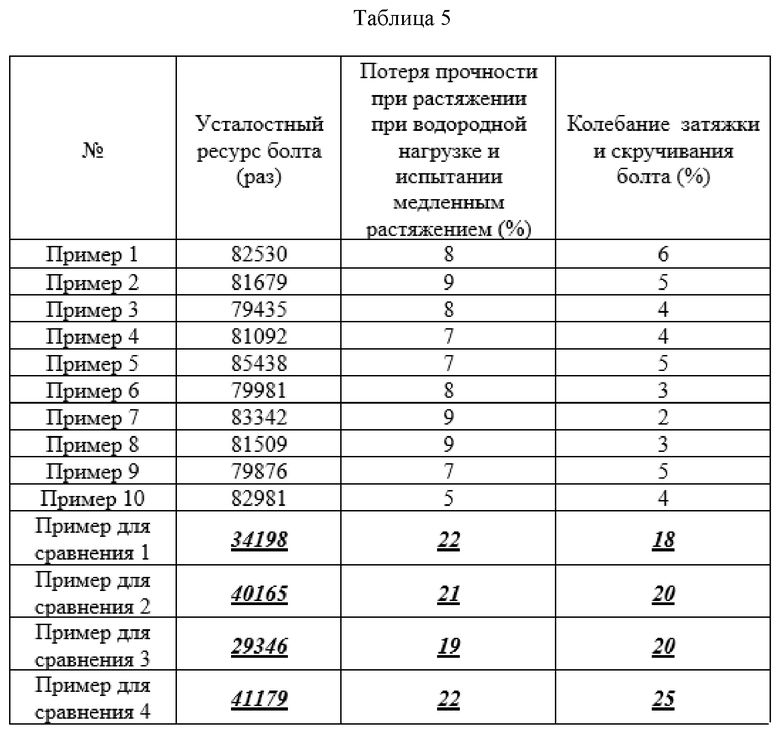

Следует отметить, что образцы сталей для болтов примеров 1-10 и образцы сталей для сравнения примеров для сравнения 1-4 подвергают обработке для получения соответствующих болтов. Полученные болты в примерах 1-10 и примерах для сравнения 1-4 проверяют на соответствующие свойства, и полученные результаты испытаний свойств приводятся в таблице 5.

В таблице 5 приводятся результаты испытаний свойств болтов, полученных из сталей для болтов примеров 1-10, и сталей для сравнения примеров для сравнения 1-4.

Как можно видеть из таблиц 4 и 5, все болты для сравнения в примерах для сравнения 1-4 значительно уступают по эксплуатационным характеристикам болтам в примерах 1-10. В настоящем изобретении все стали для болтов в примерах 1-10 обладают хорошими эксплуатационными характеристиками с пределом прочности при растяжении 1200 МПа или более, отношением предела текучести к временному сопротивлению разрыву более 0,9, потерей прочности при растяжении ≤10% при водородной нагрузке и испытании медленным растяжением, колебаниями затяжки и скручивания болтов 8% или менее, а усталостный ресурс болта составляет более 75000 раз.

Сталь для болтов согласно настоящему изобретению можно использовать для изготовления однородного высокопрочного долговечного болта, и изготовленный однородный высокопрочный долговечный болт может быть эффективно применен в предполагаемых применениях с высокими требованиями к усилию затяжки, таких как автомобильные двигатели, высокоточное оборудование высокого класса и т.п., который может значительно повысить эффективность двигателей и точность обработки оборудования и, таким образом, имеет широкие перспективы применения на рынке и очень хорошие экономические и социальные выгоды.

Кроме того, комбинации технических признаков в настоящем изобретении не ограничиваются комбинациями в пунктах формулы изобретения или конкретными воплощениями настоящего изобретения, и все технические признаки в настоящем изобретении могут свободно комбинироваться или интегрироваться любым способом, если между ними отсутствуют противоречия.

Следует отметить, что перечисленные выше варианты воплощения являются лишь конкретными вариантами настоящего изобретения. Очевидно, что настоящее изобретение не ограничивается вышеуказанными вариантами воплощения, и аналогичные варианты или модификации, сделанные с их помощью, могут быть непосредственно получены или легко ассоциированы специалистами в данной области из содержания, раскрытого настоящим изобретением, и все они подпадают под сферу охраны настоящего изобретения.

Изобретение относится к области металлургии, а именно к стали для крепежных деталей в виде болтов. Сталь включает следующие химические элементы, мас. %: C: 0,37-0,45, Si: 0,01-0,08, Mn: 0,45-0,80, Cr: 0,90-1,30, Mo: 0,20-0,45, Ni: 0,10-0,30, V: 0,15-0,30, Al: 0,015-0,035, Fe и неизбежные примеси – остальное. Сталь имеет микроструктуру, включающую отпущенный сорбит. Сталь имеет однородную структуру и эксплуатационные характеристики, имеет низкие производственные затраты и обладает высокой прочностью и хорошей стойкостью к замедленному разрушению. 2 н. и 13 з.п. ф-лы, 5 табл.

1. Сталь для болтов, включающая следующие химические элементы, мас. %:

C: 0,37-0,45;

Si: 0,01-0,08;

Mn: 0,45-0,80;

Cr: 0,90-1,30;

Mo: 0,20-0,45;

Ni: 0,10-0,30;

V: 0,15-0,30;

Al: 0,015-0,035; и

Fe и неизбежные примеси – остальное,

причем сталь имеет микроструктуру, включающую отпущенный сорбит.

2. Сталь для болтов по п. 1, состоящая из следующих химических элементов, мас. %:

C: 0,37-0,45;

Si: 0,01-0,08;

Mn: 0,45-0,80;

Cr: 0,90-1,30;

Mo: 0,20-0,45;

Ni: 0,10-0,30;

V: 0,15-0,30;

Al: 0,015-0,035; и

Fe и неизбежные примеси - остальное.

3. Сталь для болтов по п. 2, в которой содержание примесных элементов, мас. %, удовлетворяет следующему: Cu≤0,05; P≤0,01; S≤0,010; O≤0,001 и N≤0,005.

4. Сталь для болтов по п. 3, в которой отношение между содержанием элемента Al и элемента O, мас. %, удовлетворяет следующему: Al/O>20.

5. Сталь для болтов по п. 3, в которой содержание элемента V, элемента C и элемента N, мас. %, удовлетворяет следующему: V×(C+N)≤1/8.

6. Сталь для болтов по п. 5, в которой микроструктура дополнительно содержит выделения карбонитридов V, причем количественная доля выделений карбонитридов V, имеющих размер 5-50 нм, превышает 90%.

7. Сталь для болтов по п. 1 или 2, в которой включения в стали для болтов имеют размер менее 38 мкм.

8. Сталь для болтов по п. 1 или 2, которая удовлетворяет следующим свойствам: предел прочности при растяжении ≥1200 МПа, отношение предела текучести к временному сопротивлению разрыву >0,9, потеря прочности при растяжении ≤10% при загрузке водородом и испытании медленным растяжением, колебания затяжки и скручивании болтов ≤8%, и усталостный ресурс болта >75000 раз.

9. Способ производства стали для болтов по любому из пп. 1-8, включающий стадии:

(1) выплавки расплавленной стали;

(2) разливки выплавленной расплавленной стали для получения заготовки;

(3) выполнения черновой прокатки заготовки;

(4) выполнения высокоскоростной прокатки для получения катанки;

(5) выполнения управляемого охлаждения катанки на линии Стелмор и

(6) термообработки, включающей последовательное подвергание катанки сфероидизирующей термообработке, вытяжке и термообработке для закалки и отпуска, причем температура выдержки при сфероидизирующей термообработке составляет 760-790°C, и время выдержки составляет 4-12 ч, за которой следует процесс медленного охлаждения после выдержки со скоростью охлаждения менее 40°C/ч; причем степень уменьшения площади вытяжки катанки регулируют до 5-30% во время вытяжки; причем температура нагрева при термообработке для закалки составляет 850-950°C, и температура отпуска составляет 500-600°C.

10. Способ производства по п. 9, в котором на стадии (1) время вакуумной дегазации регулируют таким образом, чтобы оно составляло более 15 мин во время плавки.

11. Способ производства по п. 9, в котором на стадии (2) сегрегацию углерода в сердцевине заготовки регулируют так, чтобы она была ниже 1,10 во время литья.

12. Способ производства по п. 9, в котором на стадии (3) черновая прокатка включает нагрев заготовки после прокатки, причем температуру нагрева в процессе нагрева заготовки регулируют на уровне 960-1150°C, и время выдержки регулируют на уровне 1,5-3,0 ч.

13. Способ производства по п. 9, в котором на стадии (4) скорость прокатки регулируют на уровне 8-90 м/с.

14. Способ производства по п. 13, в котором на стадии (4) температуру на входе узла чистовой прокатки регулируют до 850-970°C, температуру на входе узла обжима и калибровки регулируют до 800-950°C, и температуру укладки регулируют до 750-900°C.

15. Способ производства по п. 9, в котором на стадии (5) для регулируемого охлаждения на линии Стелмор используют по меньшей мере 14 вентиляторов, при этом объем воздуха вентиляторов F1-F5 меньше или равен 80%, объем воздуха вентиляторов F6-F12 меньше или равен 50%, и объем воздуха вентиляторов F13-F14 меньше или равен 45%.

| JP 07126799 A, 16.05.1995 | |||

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2338793C2 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| KR 20180011427 A, 01.02.2018 | |||

| JP 2004360022 A, 24.12.2004 | |||

| JP 2009299180 A, 24.12.2009 | |||

| ВИБРОИЗОЛЯТОР КОЧЕТОВА С СУХИМ ТРЕНИЕМ | 2014 |

|

RU2546379C1 |

| JP 2009299181 A, 24.12.2009 | |||

| JP 2006291295 A, 26.10.2006 | |||

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА СИЛОВОГО ЦИЛИНДРА | 2013 |

|

RU2546380C1 |

Авторы

Даты

2024-10-16—Публикация

2022-05-25—Подача