Область техники

Изобретение относится к горелке для сжигания газообразного топлива, например, для сжигания природного газа, в шахтной печи, где шихта подвергается тепловой обработке прямым воздействием пламени. Заряд, особенно в форме измельченного минерала, нагревается более равномерно путем сжигания в новой горелке, при этом образуются менее опасные пары.

Предпосылки создания изобретения

В шахтных печах, которые нагреваются газообразным топливом, используется либо центральная горелка, либо набор горелок, которые распределены по периметру печи. Горелка обычно монтируется на внешней стороне кожуха печи, и отверстие горелки снабжено вкладышем, который образует камеру. Отверстие горелки с соплом расположено внутри камеры, в периферийной зоне, но до того, как камера переходит в пространство шахтной печи, так что горелка не повреждается движением материала в печи. Воздух для горения подается в камеру, и пламя горелки сжигает край камеры на входе в пространство печи, что приводит к повреждению футеровки.

Смещение горелки в камеру по направлению к загрузке частично решает проблемы теплового напряжения камеры, но приводит к неполному сгоранию, что приводит к увеличению количества СО на м3 дымового газа. В то же время такое перемещение горелки во внутреннюю часть способствует неравномерному расплавлению гранулированного заряда, при котором конвекция является доминирующим методом теплопередачи и существенно зависит от профиля скорости пламени.

Эти противоречивые проблемы частично решаются горелкой для обработки минералов CN 204434700, где, помимо воздуха для горения, подается воздух для охлаждения, но это приводит к структурно сложному устройству. Горелка в соответствии с этой публикацией выступает в пространство печи, что проблематично с горизонтально ориентированной горелкой в шахтной печи и может привести к механическому повреждению горловины горелки за счет заряда. Эта проблема частично решается с помощью устройства JPH093561, где горловина горелки вставлена во внутреннюю часть камеры, но все еще представляет собой сложное конструктивное устройство, которое подвержено разрушению в грубой металлургической среде. В соответствии с ЕР 0660060 также существует сложное решение, которое сжигает угольную пыль в дополнение к газу.

ЕР 0302417 В1 раскрывает способ предотвращения повреждения футеровки камеры центральной горелкой с двумя горелками, но для этого требуется приготовление двух газовых смесей, причем первая смесь имеет высокую теплотворную способность, а вторая смесь имеет низкую теплотворную способность. Такое решение сложно обеспечить топливом и неприменимо в существующих камерах малого диаметра.

Желательно, и не известно, разработать простое решение для горелки, которое будет сжигать газообразное топливо с низким уровнем выбросов, в частности с низким уровнем выбросов СО, равномерно перегревать гранулированный заряд и увеличивать срок службы горелки, камеры сгорания и вкладыша.

Сущность технического решения

Вышеупомянутые недостатки в значительной степени устраняются горелкой для сжигания газообразного топлива в шахтной печи, в частности, для термической обработки минералов в гранулированной форме, где горелка расположена в камере горелки в стенке шахтной печи и имеет линию подачи, соединенную с источником газообразного топлива, горелка, которая расположена за пределами периферийной зоны, причем периферийная зона подает камеру во внутреннюю часть шахтной печи, и впускное отверстие для воздуха принудительного сгорания в соответствии с настоящим изобретением подается в камеру горелки, содержащую удлиненную разделительную прокладку, которая представляет собой первый конец установлен на впускном канале так, что сопло горелки расположено внутри разделительной прокладки, между входным каналом и разделительной прокладкой образовано, по меньшей мере, одно отверстие для воздуха для горения, соединяющее впуск воздуха с внутренней частью разделительной прокладки, второе конец распорки проходит в периферийную зону, а наружный размер распорки меньше внутреннего размера камеры.

Термины «первый» и «второй» в этом документе предназначены для различения двух противоположных сторон тела, не выражают важность и являются взаимозаменяемыми. Термин сначала относится к стороне, которая находится сначала в направлении потока воздуха для горения, а также в направлении потока газообразного топлива.

Термин «распорка» означает любое тело, трубку, корону, цилиндр, корпус, имеющий непрерывную внешнюю оболочку, способную отделять ветви воздушного потока соответственно, в камере горелки. Сам термин лайнер следует понимать в широком смысле и основан на возможности дополнительной вставки в существующие конструкции горелки.

Форма поперечного сечения разделительной вставки соответствует форме поперечного сечения камеры горелки, обычно форма поперечного сечения представляет собой круг с неточностями, которые соответствуют вкладышу конкретного типа. Распорка в большинстве случаев будет иметь форму цилиндрического корпуса и обычно будет выполнена из стали, предпочтительно из жаростойкой стали. Наружный диаметр цилиндрической разделительной вставки меньше внутреннего диаметра камеры горелки, предпочтительно наружный диаметр цилиндрической разделительной вставки меньше внутреннего диаметра камеры горелки по меньшей мере на 20 мм, чтобы создать профиль поперечного сечения, достаточный для воздушного потока между внешней поверхностью,

Существенным признаком настоящего изобретения является создание отдельных профилей потока в камере горелки с принудительной подачей воздуха в камеру горелки. Обычно для подачи воздуха используется воздуховод, который соединен с внешней частью камеры горелки через колено или тройник. С помощью фланца на колене или Т-образной части горелка вставляется в камеру горелки и переносится подающей трубой в виде балки, закрепленной на фланце. Воздух, подаваемый в камеру горелки, разделяется таким образом, что часть воздуха проходит через, по меньшей мере, одно отверстие между впускным каналом и разделительной прокладкой и попадает во внутреннюю часть разделительной прокладки, где расположено сопло горелки. Выгодно, если вставка сепаратора, линия подачи и сопло горелки расположены на одной оси или в одном направлении, их оси различаются только в пределах погрешностей изготовления и сборки.

Воздух, подаваемый во внутреннюю часть гильзы сепаратора, в основном используется для смешивания с газообразным топливом, выходящим из сопла горелки, затем смесь воздуха и газа сгорает так, что сгорание происходит внутри гильзы сепаратора и продолжается внутри шахтной печи, где пламя проходит и непосредственно действует в гранулированный заряд. Внутри шахтной печи сгорание газообразного топлива поддерживается воздухом, который обходит подушку сепаратора и до тех пор, пока эта ступень не будет действовать только как охлаждение поверхности камеры горелки. Эта ветвь воздуха также охлаждала наружную поверхность распорки, чтобы предотвратить перегрев и механический коллапс. В то же время воздух, который протекает и охлаждает внешнюю поверхность разделительной площадки, предварительно нагревается перед входом в камеру сгорания печи.

Сопло горелки расположено за пределами периферийной зоны, по которой камера подается во внутреннюю часть шахтной печи, обычно она будет расположена на расстоянии более 100 мм, предпочтительно более 300 мм от края камеры. Это будет соответствовать длине распорки, которая проходит от сопла горелки до краевой зоны камеры, предпочтительно до края самой камеры. В этом внутреннем пространстве текучее газообразное топливо и протекающий воздух для горения сначала смешиваются с последующим сгоранием, но в пределах длины камеры нет прямого воздействия пламени на облицовку камеры. Это имеет большое влияние на долговечность облицовки камеры.

Нагнетание воздуха в камеру сгорания согласно настоящему изобретению приводит к обходу внешней части распорки. В результате поверхность камеры горелки эффективно охлаждается даже в периферийной зоне, где до сих пор создавалась критическая температурная нагрузка. Воздух, проходящий через наружную поверхность разделительной прокладки, входит в контакт с пламенем на конце разделительной прокладки, где он также может способствовать второй степени сгорания газообразного топлива. Вторичный воздух для горения сначала используется для охлаждения перед сжиганием внутри шахтной печи.

Важным преимуществом настоящего технического решения является также применимость горелки в существующих шахтных печах без необходимости изменять их конструкцию и без необходимости изменять распределение воздуха. Существующие воздуховоды спроектированы без разделения воздуха для горения и воздуха для охлаждения поверхности камеры горелки. В этом техническом решении достаточно удалить исходную горелку и установить новую горелку с разделительной вставкой на том же фланце, где горелка вставлена в камеру горелки так, чтобы сопло находилось за пределами периферийной зоны, а пространство от сопла горелки до периферийной зоны было закрыто сепаратором. Воздух для горения и воздух для охлаждения поверхности камеры горелки распределяются благодаря новой конструкции горелки. Предпочтительно геометрия поперечного сечения первого конца распорки используется для регулировки соотношений потоков двух ветвей потока. Понятно, что отверстие для воздуха для горения образовано пространством между внешней поверхностью линии подачи и внутренним отверстием первого конца распорки.

В настоящем изобретении оказалось выгодным, если первый конец распорки имеет коническую форму, которая затем следует цилиндрическому корпусу, продолжающемуся до второго конца распорки. Коническая форма уменьшает дросселирование протекающего воздуха и направляет поток воздуха к поверхности камеры горелки. В начале разделительной прокладки могут быть предусмотрены соединительные элементы, например, по меньшей мере, три винта, чтобы прикрепить разделительную прокладку к линии подачи топлива. Кольцевое пространство, ограниченное внешней поверхностью впускной трубы и внутренним отверстием первого конца разделительной вставки, образует отверстие для воздуха для горения, в которое проходят винтовые валы. Такое решение оказалось простым и достаточно стабильным, винты не препятствуют разборке горелки, а сопло горелки в разобранном виде проходит через отверстие первого конца разделительной вставки без каких-либо проблем.

Улучшенный эффект и более длительный срок службы прокладки достигаются благодаря расположению, при котором прокладка имеет ребра на своей внешней поверхности. Ребра предпочтительно расположены через равные промежутки времени и параллельны продольной оси распорки. Ребра имеют длину, по меньшей мере, 20% длины, предпочтительно, по меньшей мере, 40% длины распорки. Ребра не только направляют поток воздуха, но в то же время увеличивают механическое и термическое сопротивление элемента распорки к чрезмерной деформации, возникающей в результате теплового расширения. Неравномерное температурное поле сгорания, связанное с турбулентным потоком газа, может привести к перекручиванию и отклонению корпуса разделительной прокладки, ребристость помогает повысить жесткость разделительной прокладки. В случае чрезмерной деформации, которая приводит к упору разделительной прокладки на поверхности камеры, ребра обеспечивают сохранение зазора между разделительной прокладкой и поверхностью камеры. В то же время ребра увеличивают эффективную поверхность теплопередачи и помогают центрировать горелку в камере во время сборки. Наружный диаметр распорки вместе с ребрами меньше, максимально равен внутреннему диаметру камеры горелки.

Возможности регулировки свойств горения горелки заключаются в основном в расчете размеров отдельных частей горелки. Выбор внутреннего диаметра конуса относительно диаметра камеры горелки и диаметра трубы подачи газа оказывает существенное влияние при заданном потоке газа и воздуха. Также важна конструкция площади поперечного сечения между оболочкой разделительной площадки и внутренней поверхностью камеры горелки. Выбор высоты ребра также связан с размером кольца.

На характеристики и форму зоны сгорания также влияет расположение сопла в пределах длины камеры горелки. Оказалось целесообразным расположить сопло с газовыми отверстиями в области, ограниченной длиной от 25% до 80% толщины стенки шахтной печи снаружи внутрь, что соответствует расстоянию сопла от 100 до 500 мм от внутренней части шахтной печи. Из-за этой длины (в отличие от 50 мм в уровне техники) существенная гомогенизация сгорания происходит даже до того, как дымовой газ соприкасается с зарядом. Следовательно, дожигание газа позволяет вторичному охлаждающему воздуху протекать между разделительной подушкой и внутренней поверхностью камеры сгорания.

Правильный выбор геометрии отдельных частей вкладыша сепаратора приводит к простой конструкции с высокой надежностью и долговечностью. Чтобы изменять соотношения потоков, некоторые из прокладочных элементов сепаратора могут иметь переменную геометрию, например, отверстие для воздуха для горения может быть снабжено изменяемым дроссельным отверстием.

Чтобы расширить возможности управления горелкой, она может иметь отдельные воздухозаборники во внутренней части разделительной подушки и воздух в зазоре между разделительной подушкой и внутренней поверхностью камеры горелки. В таком устройстве количество первичного воздуха для горения и количество охлаждающего воздуха для горения, который обходит сепараторную подушку снаружи, можно регулировать отдельно. В предпочтительном варианте осуществления горелка может быть оснащена датчиком температуры, например инфракрасным датчиком температуры, головка которого расположена в холодной зоне, например, на внешнем фланце камеры горелки. Измерение температуры в периферийной зоне позволяет оценить процесс горения, и, следовательно, температурные поля можно контролировать, изменяя количество вторичного воздуха.

Испытания горелки в соответствии с настоящим изобретением в существующей шахтной печи с исходным распределением воздуха и природного газа показали, что выбросы СО снизились с 4000 мг СО/м3 до уровня ниже 2000 мг СО/м3. На краю камеры не было никаких признаков перегрева, и в зоне спекания шахтной печи был достигнут более однородный температурный профиль, сводящий к минимуму количество нежелательных клеев и несгоревшего заряда. Важным преимуществом настоящего изобретения является оптимизация нескольких противоречивых параметров термической обработки гранулированного заряда без ущерба для конструкции существующей шахтной печи. В частности, происходит снижение выбросов СО и одновременное снижение теплового износа камеры горелки.

Конструктивно простой и эксплуатационно надежный вкладыш сепаратора ограничивает поток воздуха для горения в пространство сопла, создает объем саморегулирующейся зоны сгорания внутри внутренней части вкладыша сепаратора, а также направляет воздушный перепуск, который охлаждает поверхность камеры. В дополнение к техническим преимуществам, упомянутым выше, преимуществом решения является простота использования в существующих шахтных печах без необходимости дорогостоящих модификаций конструкции шахтной печи и связанных с ней распределительных систем.

Краткое Описание Чертежей

Техническое решение более подробно поясняется с помощью фиг. 1-5. Показанная форма вкладыша сепаратора, способ его крепления и размеры отдельных частей горелки являются лишь примерами и не должны интерпретироваться как ограничение объема защиты.

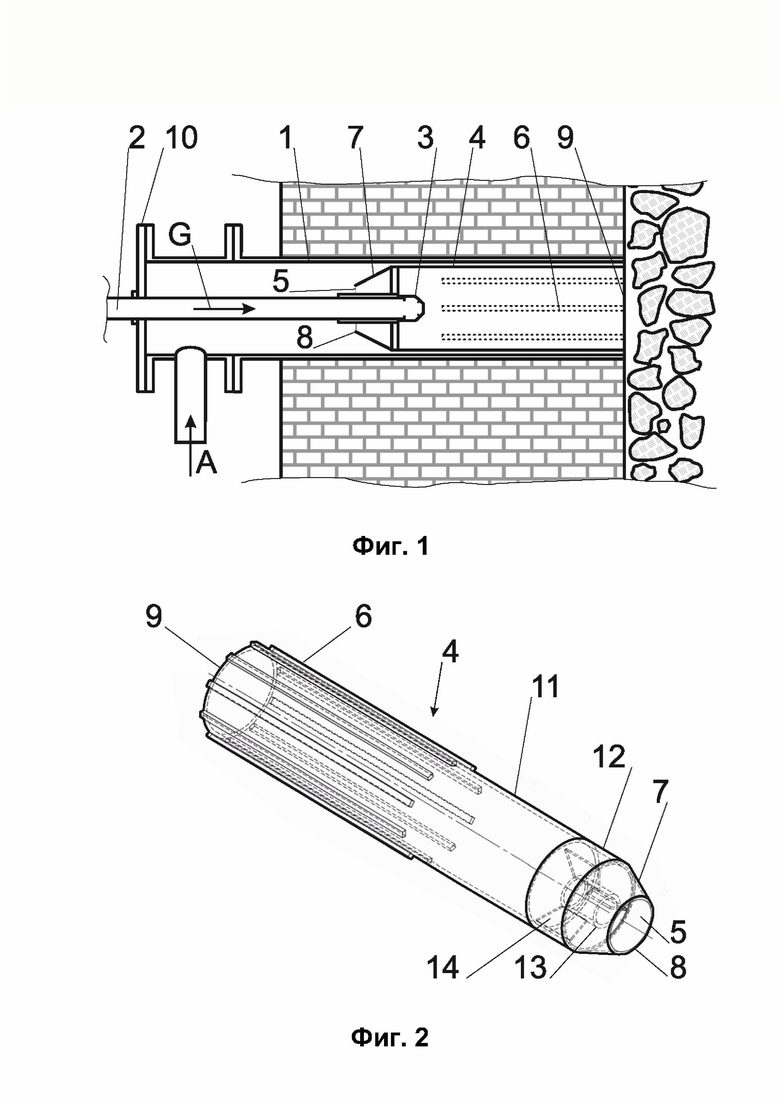

Фиг. 1 представляет собой вид в разрезе камеры горелки шахтной печи с установленной горелкой. Стрелка с буквой А обозначает подачу воздуха, стрелка с буквой G обозначает подачу газа.

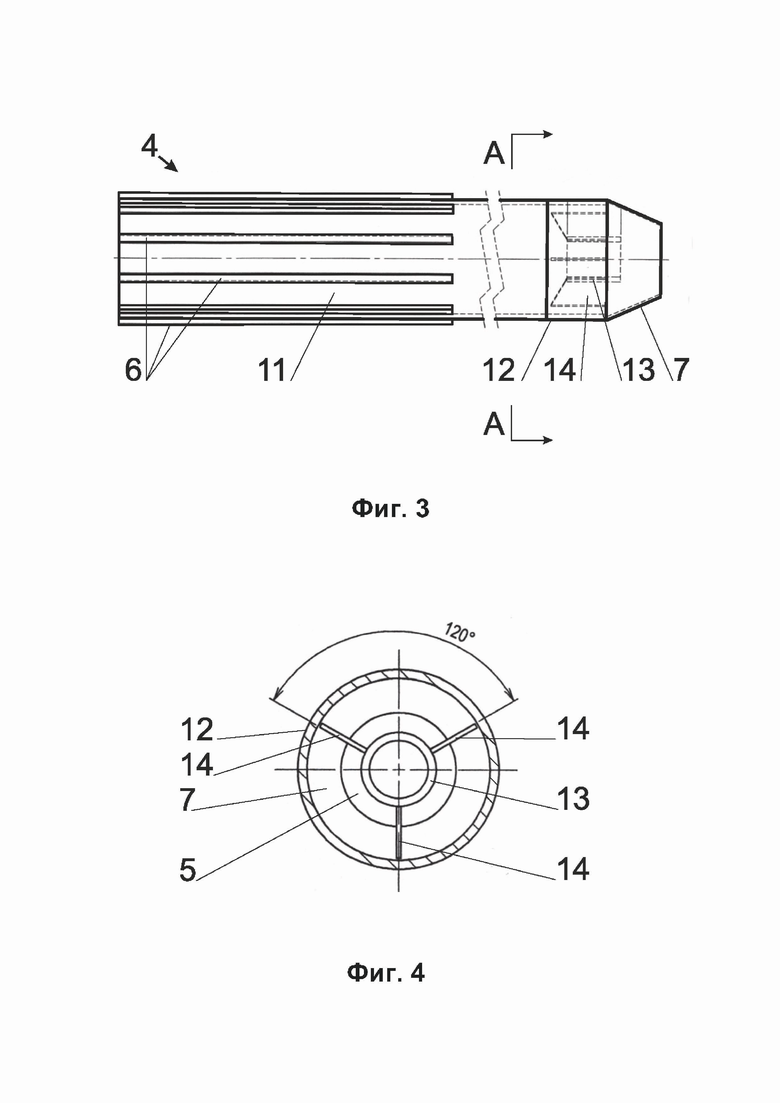

Фиг. 2 представляет собой аксонометрический вид разделительной вставки сварного шва без сопла.

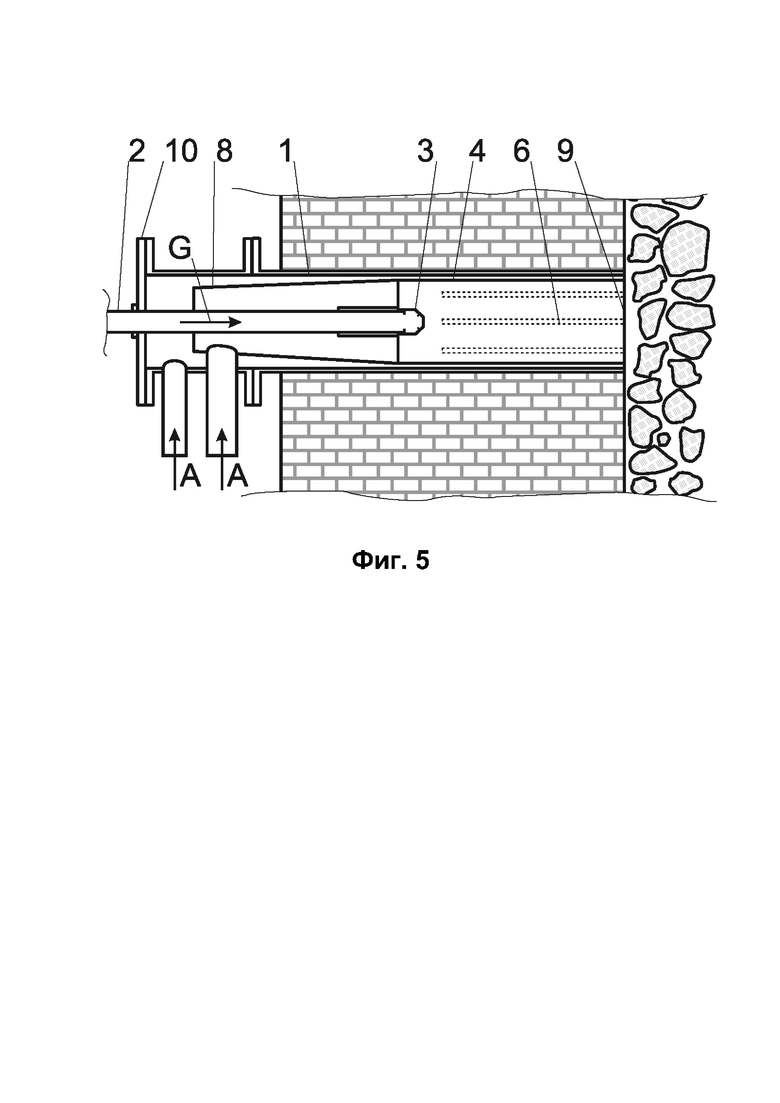

На фиг. 3 показан вид сбоку сварного шва разделительной вставки без сопла, затем на фиг. 4 показано поперечное сечение сварного шва разделительной вставки в положении А-А.

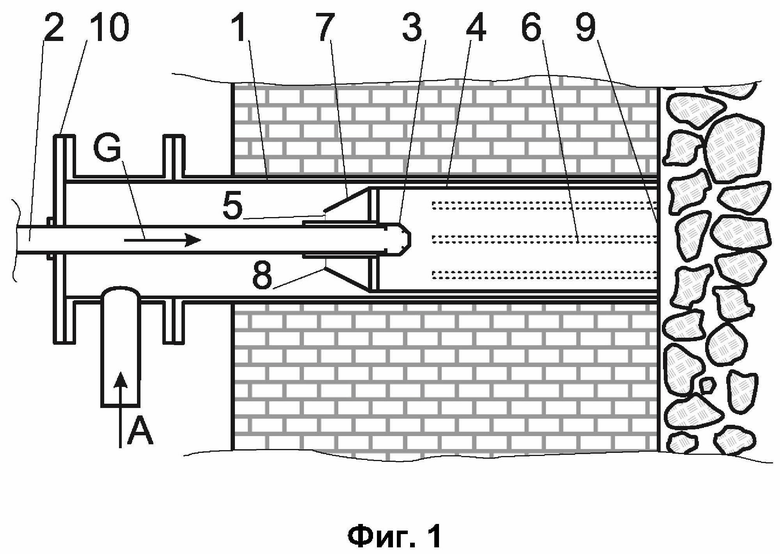

На фиг. 5 показана камера сгорания шахтной печи с поточной горелкой, в которой сформированы две отдельные ветви приточного воздуха для сгорания внутри разделительной площадки и для воздуха, проходящего через внешнюю поверхность разделительной площадки.

Примеры технического решения

Пример 1

В этом примере, показанном на фиг. 1, горелка используется в шахтной печи для термической обработки магнезитовой руды, измельченной в гранулированную форму. Шахтная печь имеет по окружности несколько камер 1 горелок с горелками, вставленными в стенку шахтной печи. Оригинальная конструкция включает принудительное распределение воздуха с воздуховодом по периметру шахтной печи. Воздуховод расположен ниже уровня камер 1 горелки. От воздуховода в точке ниже камеры 1 к камере 1 горелки образуется ветвь, которая заканчивается тройником. Одна ветвь тройника соединена с камерой 1 горелки, другая ветвь тройника образует фланцевый конец для привинчивания фланца 10 горелки. Эта компоновка представляет собой оригинальную конструкцию, которая используется без изменений для сотрудничества с новой горелкой в соответствии с данным техническим решением. Это дает преимущество минимальной регулировки, когда горелка установлена в соответствии с этим техническим решением.

Горелка содержит линию подачи 2, которая вставлена во фланец 10, предназначенный для привинчивания к концу фланца тройника. Впускной канал 2 газонепроницаемо соединен с фланцем 10, и это соединение несет ту же горелку, что и неподвижная балка. С другой стороны, подающая линия 2 оканчивается соплом 3, которое в этом примере образовано клеммой с шестью отверстиями. Отверстия в сопле 3 равномерно направляются в пространство под углом 45° от горизонтальной оси. Положение сопла 3 в камере 1 горелки определяется по длине линии 2 подачи от плоскости фланца 10, причем положение сопла 3 в этом примере устанавливается таким образом, чтобы сопло 3 находилось примерно в 150 мм от края камеры 1 горелки.

Горелка имеет разделительную вставку 4, которая имеет корпус, сваренный из нескольких частей из жаропрочной стали, предпочтительно из стали STN 17255. Сварной шов имеет удлиненную удлиненную форму. Первый конец 8 содержит короткий фланцевый конус 7, имеющий три отверстия с резьбой. Внутренний размер первого конца 8, то есть внутренний диаметр хомута и конической части, больше наружного диаметра линии 2 подачи, и зазор между ними образует отверстие 5 для воздуха для горения. Посредством соединительных элементов, в данном случае в форме трех винтов, вставка 4 сепаратора закреплена и отцентрирована относительно линии подачи 2. За конусом 7 следует цилиндрическая часть корпуса 4 вставки сепаратора. Цилиндрическая часть продолжается до краевой зоны камеры 1, где она образует второй конец 9.

На наружной цилиндрической поверхности разделительной вставки 4 приварены равномерно расположенные ребра 6. В этом примере распорка 4 имеет 10 ребер 6, которые простираются до другого конца 9.

В этом примере камера 1 горелки имеет диаметр около 98 мм. В оригинальной конструкции горелки футеровка была термически нарушена в периферийной зоне камеры 1 в положении сопла 3 на расстоянии 50 мм от края камеры 1. Использование новой горелки в соответствии с этим примером В газе с воздухом для горения наблюдалось значительное снижение выбросов СО и в то же время более равномерная термическая обработка шихты.

Пример 2

В этом примере на фиг. 3 линия 2 подачи установлена с возможностью скольжения в гильзе, которая приварена к фланцу 10. Посадочное место уплотнено парой уплотнительных колец. Это соединение переносит горелку с большой горелкой во фланец 10 и в то же время позволяет изменять положение сопла 3 в камере 1, что позволяет изменять расстояние сопла 3 от края камеры 1.

В отверстии 5 для воздуха для горения предусмотрена металлическая пластина с отверстиями, которая может варьировать эффективное поперечное сечение входа воздуха для горения во вставку сепаратора.

Пример 3

В этом примере распорка 4 состоит из трех частей, которые впоследствии сварены в одно тело. В этом примере три части названы оболочкой 11, цилиндрической трубкой 12 и конусом 7. Центральная часть состоит из цилиндрической трубки 12, в центре которой находится цилиндрическая втулка 13. Ось цилиндрической втулки 13 по существу совпадает с осью цилиндрической трубки 12. может отклоняться по углу и размеру от нормальных производственных допусков. Ступица 13 приварена к трем центрирующим крыльям 14, которые в этом примере имеют трапециевидную форму. Крылья 14 приварены к внешней периферии ступицы 13 с угловым равным интервалом и приварены на противоположных концах к внутренней поверхности цилиндрической трубы 12. В другом примере может использоваться другое количество крыльев 14 или другой опорный элемент. 3 внутри цилиндрической трубки 12.

В этом примере труба 12 короткая, длина которой приблизительно соответствует длине втулки 13, так что соединения могут быть сварены с помощью обычных сварочных инструментов, которые в противном случае не могли бы быть вставлены в длинную полость малого диаметра. После приваривания втулки 13 к центру цилиндрической трубы 12 цилиндрическая оболочка 11 горелки с ребрами 6 приварена к одной поверхности цилиндрической трубы 12. В этом примере оболочка 11 имеет такой же наружный диаметр, что и цилиндрическая труба 12. В этом примере ребра 6 имеют поперечное сечение 4×6 мм и простираются от конца распорки 4 до примерно половины длины распорки 4. Количество ребер 6 в этом примере равно 10 и равномерно распределено по углу по окружности. На противоположной стороне конус 7 приварен к цилиндрической трубе 12 с центрированной втулкой 13. Конус 7 имеет наружный диаметр, идентичный диаметру цилиндрической трубы 12, с которой он приварен по окружности, и к противоположному концу конус 7 сужен до большего диаметра, чем диаметр трубы 2 подачи газа, тем самым образуя поперечное сечение кольцевого пространства, через которое воздух подается в сопло 3. Это кольцевое пространство образует отверстие 5 для воздуха для горения.

Наружный диаметр корпуса 11, включая ребра 6, в этом примере приблизительно на 1 мм меньше внутреннего диаметра камеры 1 горелки, что позволяет легко вводить горелку в камеру 1 горелки и возможные постоянные деформации после воздействия тепла не вызывают проблем с разборкой горелки. Ребра 6 обеспечивают зазор между горелкой и внутренней поверхностью камеры 1 горелки, тем самым защищая футеровку в термически критическом месте. Воздух, подаваемый в камеру 1 горелки, течет не только через кольцевое кольцо к соплу 3, но и направляется через конус 7 в пространство между кожухом 11 и внутренней поверхностью камеры 1 горелки, тем самым охлаждая облицовку стенки камеры 1 горелки., но только внутри партии, тем самым увеличивая и унифицируя зону сгорания.

После сварки разделительной вставки 4 сварная деталь крепится к линии 2 подачи газа, вставляя резьбовой конец линии 2 подачи со стороны 7 конуса в центрированную цилиндрическую втулку 13 и сопло 3, привинченное с противоположной стороны. Эта компоновка обеспечивает закрепление закрепленной горелки на линии 2 подачи газа. Во время сборки линия подачи 2 направляется в отверстие фланца 10, через который внешне закрыта камера 1 горелки. В этом примере сопло 3 имеет восемь отверстий, через которые природный газ под давлением поступает в воздушный поток.

В этом примере сопло 3 расположено примерно в 300 мм от внутреннего края шахтной печи.

Пример 4

В этом примере на фиг. 5 исходное распределение воздуха приспособлено для формирования двух ответвлений принудительной подачи воздуха с отдельными регулирующими клапанами. Первая ветвь представляет собой воздух, подаваемый во внутреннюю часть проставки 4, вторая воздушная ветвь соединена с зазором между проставкой 4 и внутренней поверхностью камеры 1 горелки. Головка инфракрасного термометра расположена на фланце 10.

Благодаря раздельному регулированию двух воздушных ответвлений объем охлаждающего вторичного воздуха можно варьировать, сохраняя при этом стехиометрический коэффициент горения воздуха внутри разделительной площадки 4.

Промышленная применимость

Промышленная применимость очевидна. Согласно этому техническому решению, горелка для сжигания газообразного топлива может производиться промышленным способом и многократно и использоваться в шахтной печи, в частности в шахтных печах для термической обработки минералов в гранулированной форме, где шихта обрабатывается непосредственно пламенем.

Список справочных знаков и сокращений

1 - камера

2 - подводящая труба

3 - сопло

4 - разделительная вставка

5 - отверстие для воздуха для горения

6 - ребро

7 - конус

8 - первый конец

9 - второй конец

10 - фланец

11 - рубашка

12 - цилиндрическая духовка

13 - втулка

14 - крыло.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕКУПЕРАТИВНАЯ ГАЗОВАЯ ГОРЕЛКА И СПОСОБ ПОДОГРЕВА В НЕЙ ВОЗДУХА | 2011 |

|

RU2471117C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОДАЧИ И СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И ГОРЕЛКА ДЛЯ ИСПОЛЬЗОВАНИЯ В СИСТЕМЕ | 2004 |

|

RU2376526C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УСКОРЕННОГО РИФОРМИНГА ТОПЛИВА С КИСЛОРОДОМ | 1998 |

|

RU2195425C2 |

| СПОСОБ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105244C1 |

| Установка для термической утилизации водного раствора токсичных веществ | 2022 |

|

RU2795339C1 |

| ВЕРТИКАЛЬНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА И ДРУГИХ ПОДОБНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2151350C1 |

| ЦИКЛОННАЯ ТОПКА | 1993 |

|

RU2079781C1 |

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

| Горелка вихревая противоточная | 2020 |

|

RU2740240C1 |

Изобретение относится к горелке для сжигания газообразного топлива в шахтной печи, в частности для термической обработки минералов в гранулированной форме. Горелка расположена в камере сгорания в корпусе шахтной печи и имеет впускную трубу, соединенную с источником газообразного топлива. Горелка содержит разделительную прокладку. Сопло горелки расположено внутри вкладыша сепаратора. Другой конец разделительной прокладки проходит в периферийную зону, через которую камера горелки подается во внутреннюю часть шахтной печи. Внешний размер разделительной прокладки меньше внутреннего размера камеры горелки. Воздух для горения поступает во внутреннюю часть вкладыша разделительной прокладки, где он смешивается с газообразным топливом и затем горит. Сопло горелки расположено за пределами краевой зоны, обычно на расстоянии более 100 мм, предпочтительно более 250 мм от внутреннего края камеры горелки. Край камеры горелки защищен от перегрева. Обеспечивается достижение более однородного температурного профиля в зоне спекания шахтной печи и равномерного перегрева гранулированного заряда, что сводит к минимуму количество нежелательных клеев и несгоревшего заряда, сжигание газообразного топлива с низким уровнем выбросов, в частности с низким уровнем выбросов CO, и увеличение срока службы горелки, камеры сгорания и вкладыша. 16 з.п. ф-лы, 5 ил., 4 пр.

1. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме, причем горелка расположена в камере (1) горелки в корпусе шахтной печи и имеет подводящую трубу (2), соединенную с источником газообразного топлива, при этом подводящая труба (2) оканчивается соплом (3), расположенным вне периферийной зоны, посредством которой камера (1) горелки подается во внутреннюю часть шахтной печи, в то время как в камеру (1) сгорания горелки осуществляется принудительная подача воздуха для горения,

при этом характеризуется тем, что:

содержит разделительную вставку (4), которая снабжена первым концом (8) на подводящей трубе (2), так что сопло горелки (3) расположено внутри разделительной вставки (4),

второй конец (9) разделительной вставки (4) проходит в периферийную зону, между разделительной вставкой (4) и внутренней поверхностью камеры (1) горелки расположен зазор для потока воздуха в направлении шахтной печи,

при этом подача воздуха осуществляется во внутреннюю часть вставки (4) и к наружной поверхность вставки (4).

2. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по п.1, отличающаяся тем, что, по меньшей мере, одно отверстие (5) для воздуха для горения предусмотрено между подводящей трубой (2) и разделительной вставкой (4) для принудительной подачи воздуха к внутренней части разделительной вставки (4).

3. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированном форме по п.1, отличающаяся тем, что она имеет отдельные воздухозаборники для воздуха внутри разделительной вставки (4) и воздуха в зазоре между разделительной вставкой (4) и внутренней поверхностью камеры (1) горелки.

4. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1-3, отличающаяся тем, что форма поперечного сечения разделительной вставки (4) соответствует форме поперечного сечения камеры (1) горелки.

5. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по п.4, отличающаяся тем, что разделительная вставка (4) имеет круглое поперечное сечение.

6. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1-5, отличающаяся тем, что зазор между разделительной вставкой (4) и внутренней поверхностью камеры (1) горелки составляет, по меньшей мере, 10 мм, предпочтительно не менее 20 мм.

7. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1-6, отличающаяся тем, что сопло (3) находится на расстоянии не менее 100 мм от внутреннего края камеры (1), предпочтительно не менее 250 мм.

8. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1-7, отличающаяся тем, что разделительная вставка (4) имеет форму конуса (7) на первом конце (8), за которыми находятся цилиндрическая трубка (12) и прилегающая оболочка (11), причем оболочка (11) продолжается до другого конца (9).

9. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по п.8, отличающаяся тем, что разделительная вставка (4) содержит втулку (13), устанавливаемую на подводящую трубу (2), при этом втулка (13) закреплена внутри цилиндрической трубки (12) с помощью, по меньшей мере, одного крыла (14).

10. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1-9, отличающаяся тем, что разделительная вставка (4) имеет, по меньшей мере, три ребра (6), ориентированных по продольной оси.

11. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по п.10, отличающаяся тем, что ребра (6) проходят от второго конца (9) до, по меньшей мере, 20% длины разделительной вставки (4), предпочтительно до 40% длины вставки (4).

12. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1-11, отличающаяся тем, что разделительная вставка (4) представляет собой сварной шов, предпочтительно огнеупорный стальной сварной шов.

13. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1, 2, 4-12, отличающаяся тем, что поперечное сечение потока отверстия (5) для воздуха для горения достигает до 40% поперечного сечения камеры (1) горелки.

14. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по п.13, отличающаяся тем, что отверстие (5) для воздуха для горения имеет переменную геометрию.

15. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1-14, отличающаяся тем, что подводящая труба (2) соединена с фланцем (10), который прикреплен к воздухораспределению в оси камеры сгорания (1).

16. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по п.15, отличающаяся тем, что соединение фланца (10) с подводящей трубой (2) выполнено с возможностью перемещения и герметично соединено друг с другом, по меньшей мере, одним уплотнительным кольцом.

17. Горелка для сжигания газообразного топлива в шахтной печи для термической обработки минералов в гранулированной форме по любому из пп.1-16, отличающаяся тем, что она содержит датчик температуры в периферийной зоне, предпочтительно оптический датчик температуры.

| Машина для испытания приборов на удар | 1950 |

|

SU93561A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ОБОЖЖЕННОГО ОКСИДА КАЛЬЦИЯ | 2005 |

|

RU2303759C1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА | 1992 |

|

RU2039320C1 |

| CN 204434700 U, 01.07.2015 | |||

| Комнатная печь | 1924 |

|

SU1292A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОДАЧИ И СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И ГОРЕЛКА ДЛЯ ИСПОЛЬЗОВАНИЯ В СИСТЕМЕ | 2004 |

|

RU2376526C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

Авторы

Даты

2022-02-08—Публикация

2020-04-03—Подача