Настоящее изобретение относится к способу получения солей щелочных металлов диалкилдитиокарбаминовых кислот и к полученным согласно этому способу солям щелочных металлов диалкилдитиокарбаминовых кислот.

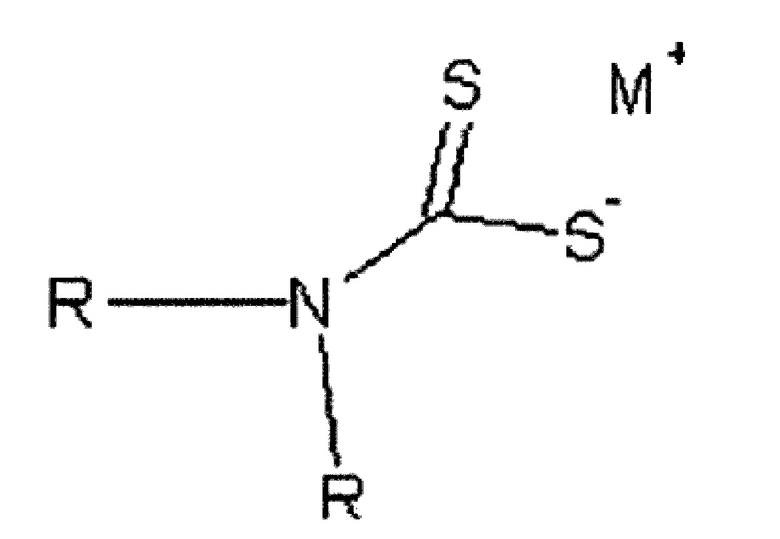

Соли дитиокарбами новых кислот называют дитиокарбаматами. Общая структурная формула таких соединений приведена ниже.

В частности, многочисленные применения находят соли щелочных металлов дитиокарбаминовых кислот.Так, их применяют, например, в сельском хозяйстве в качестве фунгицидов, гербицидов и инсектицидов. Другим применением является их использование в химическом синтезе. Кроме того, соли щелочных металлов дитиокарбаминовых кислот применяют также в качестве ускорителей вулканизации синтетического каучука. Следующей областью применения, в частности - диметилкарбамата натрия, является применение в качестве подавителя при флотации никелевых руд, а также в качестве нецианидного вспомогательного средства при флотации сульфидных руд.

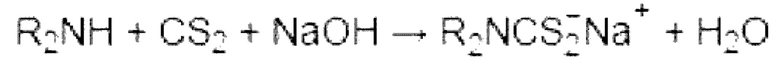

В важном способе получения солей щелочных металлов дитиокарбаминовых кислот используют реакцию аммиака или первичных или вторичных аминов с дисульфидом углерода и гидроксидом щелочного металла. Эта реакция представлена ниже на примере синтеза диалкилкарбаматов натрия из диалкиламинов, дисульфида углерода и гидроксида натрия:

Реакция может протекать в жидкой фазе (экономический патент ГДР 241737) или в контакте жидкой фазы с паровой или газовой фазой (патент ФРГ 1118186).

Полученные водные растворы соответствующей соли щелочного металла диалкилдитиокарбаминовой кислоты выпаривают до сухости под вакуумом, что сопровождается большими затратами энергии и большой длительностью обработки.

Также известен способ, который включает стадию кристаллизации, при этом в качестве растворителя используют толуол в смеси с водой (Ru С07С333/16). Недостатком в данном случае является применение толуола, который является легковоспламеняющимся, репродукционнотоксичным, вредным для здоровья и раздражающим веществом.

Таким образом, известные на предшествующем уровне техники способы обладают недостатком, состоящим в том, что либо они являются длительными и требуют больших затрат энергии, либо для осаждения солей щелочных металлов дитиокарбаминовых кислот используют органические растворители, что является опасным как из соображений охраны окружающей среды, так и из соображений охраны труда. И большие затраты энергии, и использование органических растворителей, которое делает необходимым дорогостоящую очистку сточных вод, приводят к неблагоприятным экономическим последствиям. Кроме того, многие известные на предшествующем уровне техники способы получения солей щелочных металлов дитиокарбаминовых кислот невозможно осуществить в форме непрерывных способов.

По этой причине в основе настоящего изобретения лежала задача разработать способ получения солей щелочных металлов диалкилдитиокарбаминовых кислот, который требовал бы как можно меньших затрат энергии и одновременно ограничивал бы обращение с опасными веществами неизбежно используемыми соединениями дисульфидом углерода и диалкиламином. Кроме того, следовало, насколько это возможно, избежать образования отходов в форме газов, жидкостей и твердых веществ. Кроме того, в основе настоящего изобретения лежала задача разработать способ получения солей щелочных металлов диалкилдитиокарбаминовых кислот, в котором осуществлялся бы максимально замкнутый цикл веществ, и в котором при как можно меньшем образовании сточных вод эти сточные воды очищались бы так, чтобы в наиболее экономически эффективной форме можно было бы обеспечить все установленные законами предельно допустимые концентрации.

Задача настоящего изобретения решена за счет способа получения солей щелочных металлов диалкилдитиокарбаминовых кислот, который включает следующие стадии:

i) стадию химической реакции в форме реакции одного или более диалкиламинов, дисульфида углерода и одного или более гидроксидов щелочных металлов в водном растворе с образованием водного реакционного раствора солей щелочных металлов диалкилдитиокарбаминовых кислот;

ii) стадию кристаллизации в форме внесения реакционного раствора из стадии i) в выпарной кристаллизатор, который с помощью обогревателя обогревается так, что температура на поверхности контакта нагревательного элемента с реакционным раствором составляет от примерно 30°С до примерно 95°С, предпочтительно - от 45°С до 80°С, и при этом давление составляет от примерно 10 мбар (абс.) до примерно 800 мбар (аба), предпочтительно - от 50 мбар (абс.) до 400 мбар (абс), с образованием кристаллической суспензии солей щелочных металлов диалкилдитиокарбаминовых кислот;

iii) стадию разделения в форме внесения образовавшейся во время стадии ii) кристаллической суспензии в центрифугу и центрифугирования кристаллической суспензии для разделения твердых веществ и жидкости с образованием, с одной стороны, кристаллов солей щелочных металлов диалкилдитиокарбаминовых кислот и, с другой стороны, отделенного маточного раствора;

iv) стадию обратной подачи в форме обратной подачи полученного во время стадии iii) отделенного маточного раствора в процесс кристаллизации;

v) стадию сушки в форме сушки отделенных во время стадии iii) солей щелочных металлов диалкилдитиокарбаминовых кислот, причем стадия сушки, в частности, предусматривает сушку отделенных солей щелочных металлов диалкилдитиокарбаминовых кислот с использованием контактной сушилки.

За счет комбинации стадий ii) (стадия кристаллизации) и iii))) (стадия разделения) в форме по настоящему изобретению удается получить соли щелочных металлов диалкилтиокарбаминовых кислот в кристаллической форме с низкими затратами энергии и без применения органических растворителей, таких как толуол. При соблюдении заданных для стадии ii) условий в отношении температуры и давления в выпарном кристаллизаторе можно очень быстро получить кристаллическую суспензию солей щелочных металлов диалкилдитиокарбаминовых кислот. Это обеспечивает возможность осуществления способа по настоящему изобретению в форме непрерывного способа.

За счет стадии iv) (стадия обратной подачи) в форме обратной подачи отделенного в процессе кристаллизации маточного раствора, полученного во время стадии iii) (стадия разделения), можно осуществить способ очень экономически эффективно, поскольку не утрачивается соль щелочного метала диалкилдитиокарбаминовой кислоты, еще содержащаяся в маточном растворе.

В предпочтительном варианте осуществления настоящего изобретения стадию i) химической реакции проводят так, что стадия химической реакции состоит по меньшей мере из трех ступеней реакции.

Хотя способ по настоящему изобретению не ограничен определенными солями щелочных металлов, в случае солей щелочных металлов речь предпочтительно идет о натриевых или калиевых солях.

Вследствие большого хозяйственного значения этих соединений способ по настоящему изобретению предпочтительно осуществляют так, что соль щелочных металлов диалкилдитиокарбаминовых кислот представляет собой одну или более солей, выбранных из диметилдитиокарбамата натрия, диэтилдитиокарбамата натрия и диметилдитиокарбамата калия.

В особо предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществляют как непрерывный способ.

Недостаток способов, известных из предшествующего уровня техники, состоит в том, что образуются сточные воды и отходящие газы, которые содержат токсичные и/или вредные для окружающей среды компоненты, и поэтому их необходимо удалять дорогостоящими способами. Для преодоления этого недостатка способ по настоящему изобретению предпочтительно осуществляют так, что образующиеся во время стадии ii) кристаллизации выпары конденсируют с получением конденсата выпара.

Особо предпочтительным является то, что после конденсации выпаров с получением конденсата выпара оставшиеся инертные отходящие газы промывают водой в установке мокрой газоочистки и возвращают промывную воду в стадию i) химической реакции.

За счет этого возвращения промывной воды в стадию i) химической реакции удается вернуть растворенные в воде исходные вещества и, при определенных условиях, продукты реакции в процесс химической реакции. За счет этого удается обеспечить, с одной стороны, повышение выхода продукта способа и одновременно избежать образования загрязненных отходящих газов.

Особо предпочтительным является то, что полученный конденсат выпара также возвращают в стадию i) химической реакции.

Этот конденсат влажного пара также содержит исходные вещества и, при определенных условиях, продукты реакции, и поэтому его можно использовать повторно.

В особо предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществляют так, что стадию сушки в контактной сушилке проводят при температуре, составляющей от 30° до 110°С, в частности - от 60°С до 100°С, и при давлении, составляющем от 5 мбар (абс.) до 1000 мбар (абс), предпочтительно - от 50 мбар (абс.) до 200 мбар (абс), более предпочтительно - от 60 мбар (абс.) до 80 мбар (абс).

Показано, что при поддержании этих параметров температуры и давления возможна очень эффективное просушивание кристаллической суспензии. Особо предпочтительно то, что стадию сушки проводят так, что через контактную сушилку пропускают инертный предварительно нагретый газ-носитель.

Применение предварительно нагретого газа-носителя позволяет очень быстро преобразовать кристаллическую суспензию в сухие кристаллы. Для выбора используемого газа-носителя нет принципиальных ограничений, но особо предпочтительно, чтобы газ-носитель был выбран из воздуха и/или азота.

Вследствие не слишком высокой чувствительности солей щелочных металлов диалкилдитиокарбаминовых кислот к окислению в качестве газа-носителя часто можно использовать значительно более дешевый воздух.

Чтобы осуществить как можно более замкнутые циклы веществ, способ по настоящему изобретению в предпочтительном варианте осуществления проводят так, что газ-носитель после прохождения через контактную сушилку промывают водой в установке мокрой газоочистки для отходящего газа и промывную воду возвращают в стадию i) химической реакции.

За счет этой дополнительной стадии обратной подачи можно, с одной стороны, в значительной мере очистить газ-носитель, и, с другой стороны) можно вернуть извлеченные из него исходные вещества и, при определенных условиях, продукты реакции в форме промывной воды в производственный процесс.

В особо предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществляют так, что стадия i) химической реакции состоит по меньшей мере из трех ступеней реакции.

В следующем предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществляют так, что загрузку отдельных компонентов химической реакции на различных ступенях реакции во время стадии i) химической реакции производят в статический смеситель, причем давление в статическом смесителе выше, чем давление пара соответствующих компонентов химической реакции.

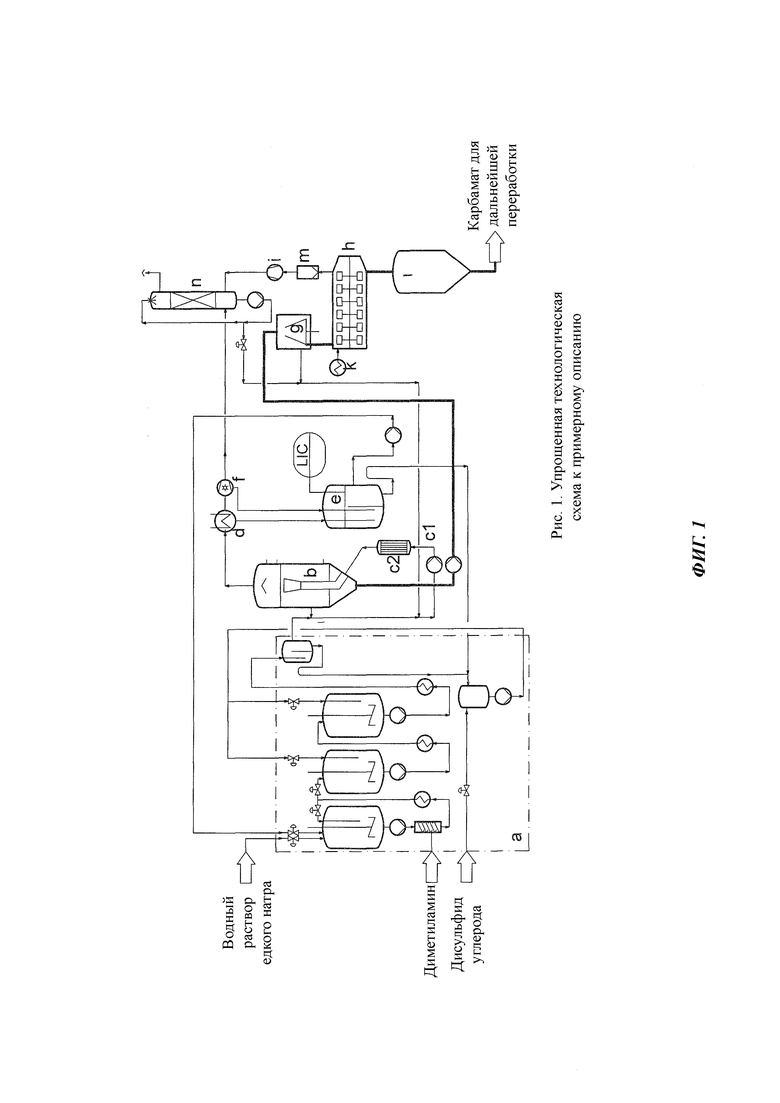

Особо предпочтительный вариант осуществления способа по настоящему изобретению показан на Фиг. 1 (технологическая схема способа) на примере получения солей щелочных металлов, например - натриевых солей, диалкилдитиокарбаминовых кислот, например - диметилдитиокарбаминовой кислоты.

Во время стадии а химической реакции из диалкиламина, например - диметиламина, и дисульфида углерода в присутствии водного раствора щелочи, например - водного раствора едкого натра, получают водный раствор соли щелочного металла диалкилдитиокарбаминовой кислоты, например - диметилдитиокарбамат натрия. Вследствие присутствия воды, которая, с одной стороны, поступает с водным раствором едкого натра и диалкиламина и, с другой стороны, образуется во время реакции, раствор продукта является разбавленным.

Раствор поступает в выпарной кристаллизатор (b) через циркуляционный выпарной аппарат, который состоит из циркуляционного насоса (с1) и высокотемпературного нагревателя (с2), и его нагревают до температуры кипения. Кипящий раствор поступает в кристаллизатор (b), где разделяют паровую и жидкую фазы.

Жидкость направляют в замкнутый цикл, пар покидает кристаллизатор (b) через конденсатор (d). Компоненты, способные конденсироваться (вода и сероуглерод), конденсируются и отводятся через барометрический затвор (е). Не конденсируемые компоненты через вакуумный насос (f) поступают в газоочистную систему. За счет испарения и связанного с этим повышения концентрации раствора продукта часть, например, диметилдитиокарбамата натрия кристаллизуется в форме твердого вещества. Кристаллическую суспензию частично извлекают и подают в центрифугу (g). Здесь твердое вещество почти количественно отделяют и совместно с остаточной влагой, которая соответствует доле воды, составляющей от 65 мол. % до 75 мол. %, загружают в сушилку (h). Здесь поверхностная влага испаряется, а кристаллизационная вода еще сохраняется.

Отделенную жидкость (маточный раствор) возвращают в кристаллизатор. Предварительно высушенные кристаллы поступают в контактную сушилку (h) (например, в лопастную сушилку), которую паром или термомаслом нагревают до температур, лежащих в диапазоне от 60°С до 100°С. Выпар удаляют с помощью вакуумного насоса (i). Для поддержки просушивания подают предварительно нагретый с помощью воздухонагревателя (k) поток газа-носителя.

Высушенный продукт сбрасывают в промежуточный бункер (I) для расфасовки (например, охлаждения и/или упаковки).

Отходящий воздух из сушилки через фильтр (m) частиц поступает в газопромыватель (n), который вымывает частицы пыли из отходящего газа с использованием воды. Промывную воду совместно с частью конденсата выпара возвращают в стадию химической реакции. Избыток воды подвергают водоочистке.

Способ по настоящему изобретению также относится к солям щелочных металлов диалкилдитиокарбаминовых кислот, которые получены описанным выше способом.

Хотя соли щелочных металлов не ограничены определенными щелочными металлами, предпочтительны натриевые или калиевые соли диалкилдитиокарбаминовой кислоты. Особо предпочтительными солями щелочных металлов диалкилдитиокарбаминовых кислот по настоящему изобретению являются одна или более солей, выбранных из диметилдитиокарбамата натрия, диэтилдитиокарбамата натрия и диметилдитиокарбамата калия.

Особо предпочтительно соли щелочных металлов диалкилдитиокарбаминовых кислот по настоящему изобретению имеют форму твердого кристаллического вещества, причем в предпочтительном варианте осуществления настоящего изобретения они содержат кристаллизационную воду в количестве, превышающем (1 моль воды) /(моль соли щелочного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНИДА НАТРИЯ | 2016 |

|

RU2706664C2 |

| ЭФФЕКТИВНЫЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ СОДЕРЖАЩИХ ЦИАНИДЫ ГАЗООБРАЗНЫХ ОТХОДОВ И СТОЧНЫХ ВОД В СПОСОБЕ ПОЛУЧЕНИЯ ЦИАНИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2016 |

|

RU2750782C2 |

| ЭФФЕКТИВНЫЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ СОДЕРЖАЩИХ ЦИАНИДЫ ГАЗООБРАЗНЫХ ОТХОДОВ И СТОЧНЫХ ВОД В СПОСОБЕ ПОЛУЧЕНИЯ ЦИАНИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2016 |

|

RU2736263C2 |

| СПОСОБ СУШКИ ОЛИГОСАХАРИДОВ ГРУДНОГО МОЛОКА | 2020 |

|

RU2805178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 2016 |

|

RU2728876C2 |

| СПОСОБ ОЧИСТКИ ЛИТИЕВЫХ СОЛЕЙ | 2020 |

|

RU2834777C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФАТА НАТРИЯ И НИТРАТОВ МЕТАЛЛОВ | 2015 |

|

RU2610076C1 |

| ПОЛУЧЕНИЕ КИСЛЫХ ПРОПИОНАТОВ | 2006 |

|

RU2454396C9 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ СОЛЕЙ АКРИЛАМИДО-2-МЕТИЛПРОПАНСУЛЬФОНОВОЙ КИСЛОТЫ | 2012 |

|

RU2619462C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНУ ИЛИ НЕСКОЛЬКО КОМПЛЕКСООБРАЗУЮЩИХ СОЛЕЙ | 2010 |

|

RU2554932C2 |

Настоящее изобретение относится к способу получения солей щелочных металлов диалкилдитиокарбаминовых кислот и к полученным согласно этому способу солям щелочных металлов диалкилдитиокарбаминовых кислот. Способ получения солей щелочных металлов диалкилдитиокарбаминовых кислот включает следующие стадии: i) стадию химической реакции в форме реакции одного или более диалкиламинов, дисульфида углерода и одного или более гидроксидов щелочных металлов в водном растворе с образованием водного реакционного раствора солей щелочных металлов диалкилдитиокарбаминовых кислот; ii) стадию кристаллизации в форме внесения реакционного раствора из стадии i) в выпарной кристаллизатор, который с помощью обогревателя обогревается так, что температура на поверхности контакта нагревательного элемента с реакционным раствором составляет от 30 до 95°С, и при этом давление составляет от 10 до 800 мбар (абс.), с образованием кристаллической суспензии солей щелочных металлов диалкилдитиокарбаминовых кислот; iii) стадию разделения в форме внесения образовавшейся на стадии ii) кристаллической суспензии в центрифугу и центрифугирования кристаллической суспензии для разделения твердых веществ и жидкости с образованием, с одной стороны, кристаллов солей щелочных металлов диалкилдитиокарбаминовых кислот и, с другой стороны, отделенного маточного раствора; iv) стадию обратной подачи в форме обратной подачи полученного на стадии iii) отделенного маточного раствора в процесс кристаллизации; v) стадию сушки в форме сушки отделенных во время стадии iii) солей щелочных металлов диалкилдитиокарбаминовых кислот. 17 з.п. ф-лы, 1 ил.

1. Способ получения солей щелочных металлов диалкилдитиокарбаминовых кислот, включающий следующие стадии:

i) стадию химической реакции в форме реакции одного или более диалкиламинов, дисульфида углерода и одного или более гидроксидов щелочных металлов в водном растворе с образованием водного реакционного раствора солей щелочных металлов диалкилдитиокарбаминовых кислот;

ii) стадию кристаллизации в форме внесения реакционного раствора из стадии i) в выпарной кристаллизатор, который с помощью обогревателя обогревается так, что температура на поверхности контакта нагревательного элемента с реакционным раствором составляет от 30 до 95°С, и при этом давление составляет от 10 до 800 мбар (абс.), с образованием кристаллической суспензии солей щелочных металлов диалкилдитиокарбаминовых кислот;

iii) стадию разделения в форме внесения образовавшейся на стадии ii) кристаллической суспензии в центрифугу и центрифугирования кристаллической суспензии для разделения твердых веществ и жидкости с образованием, с одной стороны, кристаллов солей щелочных металлов диалкилдитиокарбаминовых кислот и, с другой стороны, отделенного маточного раствора;

iv) стадию обратной подачи в форме обратной подачи полученного на стадии iii) отделенного маточного раствора в процесс кристаллизации;

v) стадию сушки в форме сушки отделенных во время стадии iii) солей щелочных металлов диалкилдитиокарбаминовых кислот.

2. Способ по п. 1, где указанная температура на поверхности контакта нагревательного элемента с реакционным раствором составляет от 45 до 80°С.

3. Способ по п. 1, где указанное давление составляет от 50 до 400 мбар (абс.).

4. Способ по п. 1, где указанная стадия сушки предусматривает сушку отделенных солей щелочных металлов диалкилдитиокарбаминовых кислот с использованием контактной сушилки.

5. Способ по п. 1, отличающийся тем, что в качестве соли щелочного металла диалкилдитиокарбаминовых кислот образуется одна или более солей, выбранных из диметилдитиокарбамата натрия, диэтилдитиокарбамата натрия и диметилдитиокарбамата калия.

6. Способ по любому из пп. 1-5, отличающийся тем, что способ осуществляют как непрерывный способ.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что выпары, образующиеся на стадии ii) кристаллизации, конденсируются с образованием конденсата выпара.

8. Способ по п. 7, отличающийся тем, что остающиеся после конденсации выпаров с образованием конденсата выпара инертные отходящие газы промывают водой в газопромывателе для отходящего газа и промывную воду возвращают на стадию i) химической реакции.

9. Способ по п. 7 или 8, отличающийся тем, что конденсат выпара возвращают на стадию i) химической реакции.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что стадию сушки проводят в контактной сушилке при температуре от 30 до 110°С и при давлении от 5 до 1000 мбар (абс).

11. Способ по п. 10, где стадию сушки проводят в контактной сушилке при температуре от 60 до 100°С.

12. Способ по п. 10, где стадию сушки проводят в контактной сушилке при давлении 5 до 200 мбар (абс.).

13. Способ по п. 10, где стадию сушки проводят в контактной сушилке при давлении от 60 до 80 мбар (абс.).

14. Способ по любому из пп. 10-13, отличающийся тем, что стадию сушки проводят так, что через контактную сушилку пропускают инертный предварительно нагретый газ-носитель.

15. Способ по п. 14, отличающийся тем, что газ-носитель выбран из воздуха и/или азота.

16. Способ по п. 14 или 15, отличающийся тем, что газ-носитель после пропускания через контактную сушилку промывают водой в газопромывателе для отходящего газа и промывную воду возвращают на стадию i) химической реакции.

17. Способ по любому из предыдущих пунктов, отличающийся тем, что стадия i) химической реакции состоит по меньшей мере из трех ступеней реакции.

18. Способ по любому из предыдущих пунктов, отличающийся тем, что отдельные компоненты химической реакции на стадии i) химической реакции загружают в статический смеситель на ступенях реакции, причем давление в статическом смесителе выше, чем давление пара соответствующих компонентов химической реакции.

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛДИТИОКАРБАМАТА НАТРИЯ | 1998 |

|

RU2147576C1 |

| ПРИСПОСОБЛЕНИЕ К ЛЕНТО-ТКАЦКОМУ СТАНКУ | 0 |

|

SU316787A1 |

Авторы

Даты

2022-02-08—Публикация

2018-04-10—Подача