Область изобретения

Настоящее изобретение относится к способу сушки олигосахаридов грудного молока (НМО). Более конкретно, настоящее изобретение относится к способу вальцовой сушки или сушки в барабанной сушилке олигосахаридов грудного молока.

Предшествующий уровень техники

Грудное молоко считается лучшей пищей для развития младенца. В его состав входят жиры, белки, витамины, минералы, микроэлементы и сложные олигосахариды. Помимо лактозы грудное молоко человека, равно как и молоко других млекопитающих, содержит различные отличающиеся по структуре олигосахариды, известные как олигосахариды грудного молока (HMO) (Usashima Т. et al., 2011, Milk 20 Oligosaccharides, Nova Biomedical Books, New York ISBN 978-1-61122-831-1). На сегодняшний день полагают, что в грудном молоке имеется более 150 структурно разных олигосахаридов. За очень немногими исключениями НМО характеризуются наличием остатка дисахарида лактозы на своих редуцирующих концах, с одной стороны. С другой стороны, многие НМО содержат остаток фукозы, остаток галактозы, остаток N-ацетилглюкозамина или N-ацетилнейраминовой кислоты на своем не редуцирующем конце. Кроме того, существуют линейные, а также разветвленные представители. Как правило, моносахаридными остатками НМО являются D-глюкоза, D-галактоза, N-ацетилглюкозамин, L-фукоза и N-ацетилнейраминовая кислота (при этом последняя также известна как сиаловая кислота или лактаминовая кислота). Важность НМО для питания младенцев напрямую связана с их биологическими активностями, в том числе с защитой новорожденного младенца от патогенов, поддержанием развития иммунной системы и когнитивных способностей младенца. Помимо этого, НМО служат в качестве субстрата для полезных бактерий типа бифидобактерий или лактобактерий.

Из-за проблем, связанных с химическим синтезом олигосахаридов грудного молока, были разработаны несколько ферментативных способов и ферментативных подходов. В частности, ферментативный подход требует очистки желаемого олигосахарида из очень сложного ферментационного бульона, содержащего несколько сотен различных индивидуальных соединений. Сама углеводная составляющая ферментационного бульона представляет собой сложную смесь моно- и олигосахаридов, а также их производных, включая субстраты (например, лактозу, фруктозу, глюкозу, сахарозу и другие сахара, используемые в качестве источника углерода), промежуточные продукты биосинтеза, отдельные моносахариды (такие как глюкоза, галактоза, N-ацетилглюкозамин, L-фукоза и N-ацетилнейраминовая кислота), побочные продукты метаболизма и другие олиго- и полисахариды, синтезированные микроорганизмом. Более того, структуры многих олигосахаридов, находящихся в ферментационном бульоне, трудно идентифицировать (например, олигосахаридов, продуцируемых синтезирующим хозяином естественным образом, таких как гликозилированные структуры клеточной поверхности, или олигосахаридов, продуцируемых микроорганизмом в результате стресса). Таким образом, во многих случаях очистка и технология приготовления биотехнологического продукта могут быть гораздо более затратными и трудоемкими, чем его получение путем ферментации.

Помимо этого, необходимо не только провести очистку полученных таким образом НМО, но также осуществить их выделение и, в идеале, сушку. К процессу сушки, в принципе, предъявляются особые требования. Сахариды, подлежащие выделению и сушке, обычно проявляют химическую реакционную способность, сравнимую с таковой в случае стандартных первичных или вторичных спиртов, амидов, α-функционализированных карбоновых кислот, ацеталей и полуацеталей. Кроме того, эти структуры являются редокс-, а также биологически активными и вдобавок, чувствительными к температуре. Ввиду этого процесс сушки должен быть очень щадящим, и вещество не должно испытывать чрезмерной нагрузки, например, под действием механического напряжения, а также вещество не должно подвергаться сильному тепловому воздействию. Кроме того, материалы, используемые в сушильном оборудовании, должны быть инертными в отношении углеводов и соответствовать критериям качества для пищевых продуктов.

В частности, сахара, подлежащие обработке в рамках настоящего изобретения, можно рассматривать как макроскопические вещества, располагающиеся на границе между низкомолекулярными и высокомолекулярными веществами, макромолекулярными или даже олигомерными и/или полимерными веществами. Классы веществ, упомянутые выше, различаются по многим аспектам, но в настоящей заявке крайне важно, чтобы олигомерные сахара, такие как НМО, а также полимерные сахара, такие как, например, крахмал, целлюлоза или хитин, не подвергались химическому повреждению под действием механического напряжения (Liu, W. -C. et al., Macromolecules, 2010, 43(6), 2855-2864; Davidson, V. J. et al., J. Food Sci., 1984, 49(4), 1154-1157; Ott, R. L, J. Polym. Sci. A Pol. Chem., 1964, 2, 973-982; Marx-Figini, M., Macromol. Mater. Eng., 1995, 224, 1, 179-189; Martinez-Camacho, A. P., Carbohyd. Polym., 2010, 82, 2, 305-315). Кроме того, растворенные сахара способны вступать в химические взаимодействия в окислительных или восстановительных условиях, и это требует применения инертных материалов и щадящих условий, и, как правило, делает привлекательным осуществление сушки таких веществ в условиях вакуума или в защитной газовой среде. Еще один аспект, который следует учитывать, в результате которого обрабатываемый сахар становится лабильным, заключается в том, что он (сахар) подвергается всевозможным реакциям внутри- и межмолекулярного замещения и гидролиза, что в экстремальных случаях может даже привести к распаду и окрашиванию конечного продукта, по причине, например, образования гидроксиметилфурфуролa (HMF), представляющего собой хорошо известный в литературе продукт разложения сахаров, появляющийся при использовании слишком щелочных, слишком кислотных условий и/или слишком высокой температуры ( et al., Eur. Food Res. Technol., 1999, 209(3-4), 261-265; Fagerson, I. S., J. Agric. Food Chem., 1969, 17(4), 747-750; Wilson, K. et al., 2014, Chapter 19, Bio-based chemicals from biorefining: carbohydrate conversion and utilization, 624-658, в Waldron, K. (редактор), Advances in Biorefineries: Biomass and Waste Supply Chain Exploitation, ISBN: 978-0-85709-521-3; Van der Fels-Klerx, H. J. et al., Food Res. Int., 2014, 57, 210-217).

et al., Eur. Food Res. Technol., 1999, 209(3-4), 261-265; Fagerson, I. S., J. Agric. Food Chem., 1969, 17(4), 747-750; Wilson, K. et al., 2014, Chapter 19, Bio-based chemicals from biorefining: carbohydrate conversion and utilization, 624-658, в Waldron, K. (редактор), Advances in Biorefineries: Biomass and Waste Supply Chain Exploitation, ISBN: 978-0-85709-521-3; Van der Fels-Klerx, H. J. et al., Food Res. Int., 2014, 57, 210-217).

В принципе, разные способы сушки можно рассматривать с точки зрения того, как это вещество охарактеризовано или должно быть охарактеризовано до сушки, как работает способ сушки и какие свойства вещества можно получить с использованием данного способа сушки.

Перед сушкой обрабатываемые сахара могут либо уже находиться в растворе, либо быть в виде суспензии или в виде эмульсии. Если сахар находится в растворенном состоянии, то такое вещество должно быть извлечено из раствора в аморфной или кристаллической форме, при этом избыток растворителя должен быть удален путем отвода и/или сушки. Если, с другой стороны, сахар находится в виде суспензии, то из сахарной массы должен быть удален только избыток растворителя. При получении кристаллического вещества оно обычно будет образовываться в форме конкретного гидрата или даже без какой-либо кристаллизационной воды, по этой причине высушенное вещество характеризуется некоторым содержанием воды. Далее, если сахар получают в аморфной форме, то кристаллизационной воды в каком-либо количестве быть не может, но в зависимости от способа сушки ожидается наличие некоторой остаточной влаги. Форма гидрата и содержание остаточной воды влияют на макроскопические свойства вещества, такие как растворимость и гигроскопичность. Помимо наличия остаточной влаги каждый способ сушки сопровождается получением специфической (ого) текстуры вещества и размера частиц, что также оказывает влияние на макроскопические свойства вещества, такие как гигроскопичность и сыпучесть.

Далее будут упомянуты способы, известные для сушки моно-, олиго- и полисахаридов, а также всех других видов пищевых продуктов, содержащих углеводы, непищевых продуктов, содержащих углеводы, и продуктов, которые не содержат углеводов.

После кристаллизации следуют удаление маточного раствора и затем сушка полученных кристаллов при работе с чистыми фракциями моно- или олигосахаридов или одной формой моно- или олигосахарида, такого как, например, глюкоза, галактоза, манноза, фруктоза, рибоза, рамноза, фукоза, N-ацетилнейраминовая кислота, сахароза, лактоза, мальтоза, а также N-ацетилированные варианты указанных Сахаров или все виды олигомерных олигосахаридов грудного молока. Распылительная сушка представляет собой другой способ сушки, который часто используется для сушки и приготовления композиций на основе углеводов или содержащих углеводы пищевых продуктов (Woo, М. W. et al., 2013, Chapter 2, Spray drying for food powder production, 29-56, в Bhandari, В., Bansal, N., Zhang, M., Schuck, P. (редакторы), Handbook of Food Powders, Processes and Properties, ISBN: 978-0-85709-513-8; Ishwarya, S. P., Chapter 5: Spray Drying, 57-94, в Anandharamakrishnan, С.(редактор), Handbook of Drying for Dairy Products, ISBN: 9781118930526). Для сушки углеводов или содержащего углеводы пищевого продукта используют сублимационную сушку (Ratti, С. 2013, Chapter 3, Freeze drying for food powder production, 57-84, в Bhandari, В., Bansal, N., Zhang, M., Schuck, P. (редакторы), Handbook of Food Powders, Processes and Properties, ISBN: 978-0-85709-513-8; Bhushani, A., Chapter 6: Freeze Drying, 95-121, в Anandharamakrishnan, С. (редактор), Handbook of Drying for Dairy Products, ISBN: 9781118930526). Распылительную сублимационную сушку или распылительную сушку с вымораживанием также можно использовать в качестве способа сушки содержащих углеводы пищевых продуктов (Ishwarya, S. P., Chapter 7: Spray Freeze Drying, 123-148, в Anandharamakrishnan, С.(редактор), Handbook of Drying for Dairy Products, ISBN: 9781118930526). Конвейерная и/или ленточная сушк), а также вакуумная конвейерная или вакуумная ленточная сушка, и наконец, вальцовая сушка, также известная как сушка в барабанной сушилке, либо вальцовая вакуумная сушка или сушка в барабанной вакуумной сушилке (Courtois, F. 2013, Chapter 4, Roller and drum drying for food powder production, 85-104, в Bhandari, В., Bansal, N., Zhang, M., Schuck, P. (редакторы), Handbook of Food Powders, Processes and Properties, ISBN: 978-0-85709-513-8; Karthik, P. et al., Chapter 4: Drum Drying, 43-56, в Anandharamakrishnan, С.(редактор), Handbook of Drying for Dairy Products, ISBN: 9781118930526). Важно учитывать, что в случае применения вакуума при проведении конвейерной или ленточной сушки и вальцовой сушки или сушки в барабанной сушилке существенно изменяются способ, а также параметры продукта, вот причина, почему эти два метода следует рассматривать по-отдельности.

Сахара не могут быть просто высушены из своих растворов, а должны быть подвергнуты специальным процедурам сушки. Причина этого кроется в том факте, что сахара содержат сходные с водными спиртовые функциональные группы и обычно могут взаимодействовать с водой. Вот почему растворимость сахаров, как правило, высока в воде и содержащих воду смесях. При попытках выделить углеводы из растворов посредством простой сушки, сахара склонны к образованию гелей или гидрогелей, кристаллизация из которых затруднена ввиду пониженной подвижности молекул сахаров и ограничения степеней свободы. Однако, по этой причине фактически все гомомерные сахара могут быть закристаллизованы; сочетание кристаллизации, отвода растворителя и последующей сушки кристаллической массы, далее промывки и удаления незакристаллизованных молекул сахаров, а также примесей, является хорошо зарекомендовавшим себя способом переработки сахаров в промышленности.

Тем не менее, следует учитывать, что описанные выше углеводы, ввиду их чрезвычайного сродства к воде, во всех случаях не могут быть закристаллизованы безводными. Молекулы сахаров, моносахариды, а также олигосахариды, часто кристаллизуются вместе с молекулами воды. В этом случае, в свою очередь, для каждого отдельного сахара возможно образование более чем одной кристаллогидратной формы. Например, кристаллическая глюкоза, как известно, существует в безводной форме, а также в форме моногидрата, сиаловая кислота кристаллизуется в безводной форме и в форме дигидрата, кристаллическая лактоза, как известно, существует в безводной форме, а также в форме моногидрата, и мальтоза, как известно, существует в безводной форме, а также в форме моногидрата. То, в какой кристаллической форме или в какой полиморфной форме сахар встречается или поставляется на рынок, влияет на его физические свойства, в том числе на стабильность, его гигроскопичность, а также на его растворимость. Помимо этого, зачастую кристаллизация не происходит при наличии в растворе других компонентов, которые сходны по химической структуре с кристаллизуемым веществом, поскольку они препятствуют стабильной пространственной ориентации целевого вещества в процессе кристаллизации. Это обычное явление, особенно в случае смесей сахаров, полученных в результате процедур ферментации. Кроме того, кристаллизация представляет собой довольно медленный процесс, который иногда, если он не протекает непрерывно, может занимать несколько суток для одной партии, поэтому предпочтительны более быстрые решения.

После кристаллизации остаточную маточную жидкость необходимо отделять либо периодически, либо непрерывно, не ставя под угрозу целостность и выход кристаллов. Помимо воды и водяного пара для разделения используют смешивающиеся с водой органические растворители, такие как спирты всех видов, и смеси воды со смешивающимися с водой органическими растворителями, в сочетании с механическим разделением с применением работающего под разрежением фильтра или центрифуги.

Вкратце, несмотря на то, что кристаллизация представляет собой отличное средство для выделения сахаров до сушки, параметры кристаллизации еще не определены для любого возможного сахарида, а также не продемонстрирована ее промышленная применимость. Кроме того, прежде чем кристаллическая масса будет окончательно подготовлена для сушки, кристаллическую массу необходимо промыть, что влечет за собой дополнительную нагрузку на сахарную массу и приводит к ее загрязнению и обычно снижает выход.

Вторым способом сушки является распылительная сушка. Распылительная сушка представляет собой способ получения сухого порошка из жидкости или суспензии с помощью потока горячего газа. Этим способом можно сушить термочувствительные вещества, такие как пищевые продукты и фармацевтические средства, поскольку продолжительность теплового контакта является достаточно короткой, при этом применение распылительной сушки обеспечивает достижение надлежащего распределения частиц по размерам. В большинстве случаев нагреваемой средой для сушки является воздух; однако, когда необходимы щадящие условия, можно использовать азот. В распылительных сушилках для распыления жидкости или суспензии в виде струи из капель контролируемого размера используется тот или иной тип распыляющего устройства или распылительного сопла. Сухой порошок часто имеет то преимущество, что он обладает высокой сыпучестью. Некоторые из недостатков распылительной сушки заключаются в существовании риска взрыва пыли и необходимости больших энергозатрат, а также большом расходе воздуха. Распылительная сушка представляет собой исключительно способ сушки, а не метод очистки, при котором не достигается никакой очистки по сравнению с кристаллизацией.

Другим способом сушки является сублимационная сушка. Сублимационная сушка, также известная как лиофилизация или криодесикация, представляет собой процесс дегидратации при низких температурах, который включает замораживание продукта, снижение давления и затем удаление льда путем сублимации. Применение сублимационной сушки приводит к получению продукта высокого качества благодаря низкой температуре, используемой в данном способе. Сохраняется первоначальная форма продукта, и в большинстве случаев качество регидратированного продукта является превосходным. Основные сферы применения сублимационной сушки включают обработку, а также консервацию биологического, биомедицинского материала и пищевых продуктов. Как и в случае распылительной сушки, применение сублимационной сушки не приводит к очистке продукта, а только к достижению его безводного состава. Некоторые недостатки этого способа заключаются в том, что он требует больших энергозатрат, большего количества времени по сравнению с другими типами сушки и распределения вещества на большой поверхности. Готовый продукт, полученный с использованием сублимационной сушки, характеризуется повышенной восприимчивостью к поглощению влаги.

Особым способом сушки является способ распылительной сублимационной сушки или распылительной сушки с вымораживанием, когда подлежащее сушке вещество распыляют, например, в жидкий азот с образованием небольших частиц льда, которые затем сушат посредством сублимации в процессе сублимационной сушки. В конечном итоге это приводит к получению лиофилизированных шаровидных частиц. Однако, этот способ трудно применим в промышленном масштабе вследствие больших энергозатрат.

Конвейерная или ленточная сушка представляет собой следующий способ, подлежащий обсуждению. Конвейерная сушилка представляет собой технологическое устройство, использующее тепловой процесс для непрерывной сушки и охлаждения всех возможных суспензий, а также пищевых масс с помощью воздуха, инертного газа или дымового газа. Конвейерная сушилка или охладитель конвейерной сушилки представляет собой устройство для особо щадящей обработки продукта. Влажное вещество непрерывно и равномерно подается во входную камеру и обычно проходит через сушильные камеры на горизонтально расположенных, перфорированных сушильных лентах. Через него проходит горячий газ. Пространство для сушки разделено на несколько камер, каждая из которых может быть оснащена циркуляционным вентилятором и нагревательным змеевиком. Каждой ячейкой сушилки можно управлять индивидуально. Расход воздуха для сушки/охлаждения можно варьировать в каждой ячейке. Помимо этого, можно изменять скорость перемещения подлежащего сушке вещества, обеспечивая тем самым дополнительный параметр для регулирования времени сушки вещества. Нагревание или охлаждение ячеек можно осуществлять напрямую или опосредованно с использованием любых теплоносителей, таких как масло, пар, горячая вода или горячий газ. К недостаткам этого способа относятся затруднение при уменьшении масштабов и неоднородность выгружаемого продукта. Дополнительное применение вакуума в этом способе обычно может ускорить его осуществление и позволить провести его в более мягких условиях. Это расширяет ассортимент возможных продуктов до веществ, которые слишком чувствительны к условиям стандартного способа вакуумной конвейерной сушки. Поэтому вакуумная конвейерная сушка заявляется как независимый способ. Недостаток может заключаться в дополнительной инженерной сложности в отношении создания конвейерных камер, герметичных и совместимых с использованием вакуума.

Чтобы преодолеть все недостатки известных способов сушки, согласно настоящему изобретению предложен способ вальцовой сушки или сушки в барабанной сушилке, являющийся простым, экономически выгодным и масштабируемым, для сушки олигосахаридов грудного молока.

Способ вальцовой сушки или сушки в барабанной сушилке по настоящему изобретению для сушки олигосахаридов грудного молока представляет собой более простой, более безопасный и более энергоэффективный способ, и он особенно релевантен для сушки НМО, которые требуют особой осторожности в процессе сушки ввиду их свойств. При этом способе нет необходимости в применении потока нагретого воздуха, и отсутствует риск взрыва пыли или наведения электрического заряда вследствие циркулирования потока вещества.

Краткое описание сущности изобретения

Настоящее изобретение относится к простому и экономичному способу сушки НМО. Сушка сахаридов, в частности, олиго- и полисахаридов, и прежде всего сушка НМО представляет собой совершенно особое мероприятие, при котором необходимо учитывать множество параметров. НМО являются очень чувствительными веществами, которые предназначены для применения в фармацевтической или пищевой промышленности и поэтому строго регулируются, и к качеству которых предъявляются высокие требования.

Целью настоящего изобретения является разработка способа вальцовой сушки или сушки в барабанной сушилке для сушки олигосахаридов грудного молока и обеспечения их доступности в виде твердого вещества.

Что касается дополнительного воплощения, то настоящее изобретение относится к вальцовой вакуумной сушке или сушке в барабанной вакуумной сушилке применительно к НМО.

Еще одной целью настоящего изобретения является разработка способа вальцовой сушки или сушки в барабанной сушилке для НМО, при этом качество таких НМО достигается с сохранением чистоты благодаря мягким условиям сушки, применяемым в таком способе. При этом получают НМО с конкретным содержанием воды, с конкретной текстурой поверхности, а также с определенным размером частиц, что придает таким НМО уникальные свойства продукта для использования в фармацевтической и пищевой промышленности.

Еще одной целью настоящего изобретения является разработка способа вальцовой сушки или сушки в барабанной сушилке, пригодного для получения НМО в промышленных масштабах. В частности, данный способ должен подходить для получения высушенных НМО в количествах в диапазоне от нескольких килограммов до нескольких тонн.

Краткое описание графических материалов

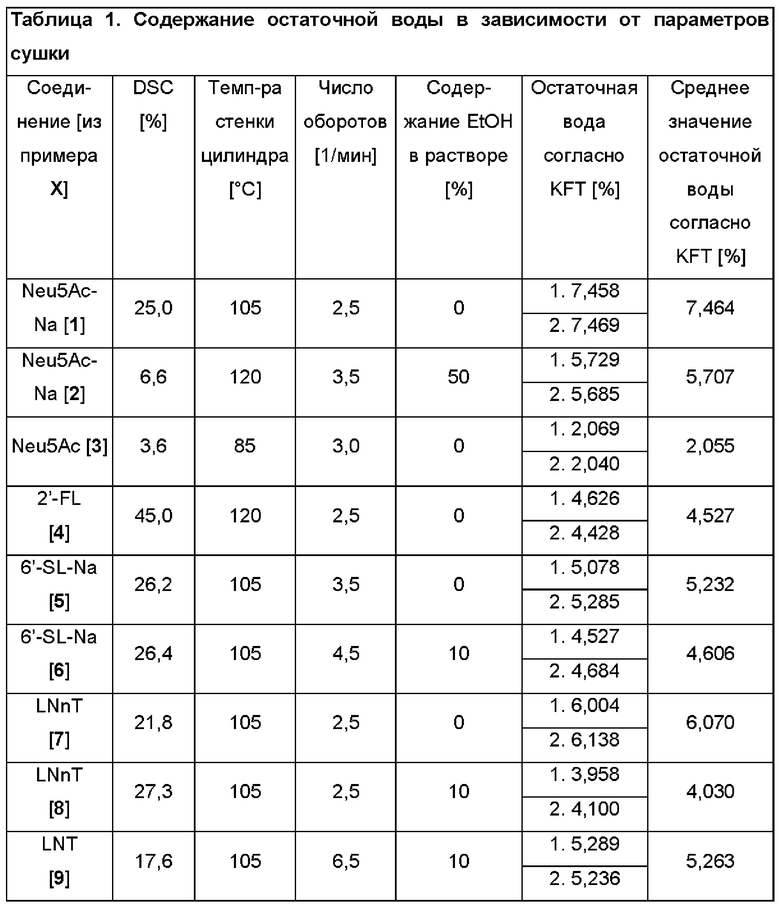

На ФИГ. 1 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для натриевой соли N-ацетилнейраминовой кислоты, использованной в качестве исходного вещества в примерах 1 и 2.

На ФИГ. 2 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для натриевой соли N-ацетилнейраминовой кислоты, полученной в виде продукта в примере 1.

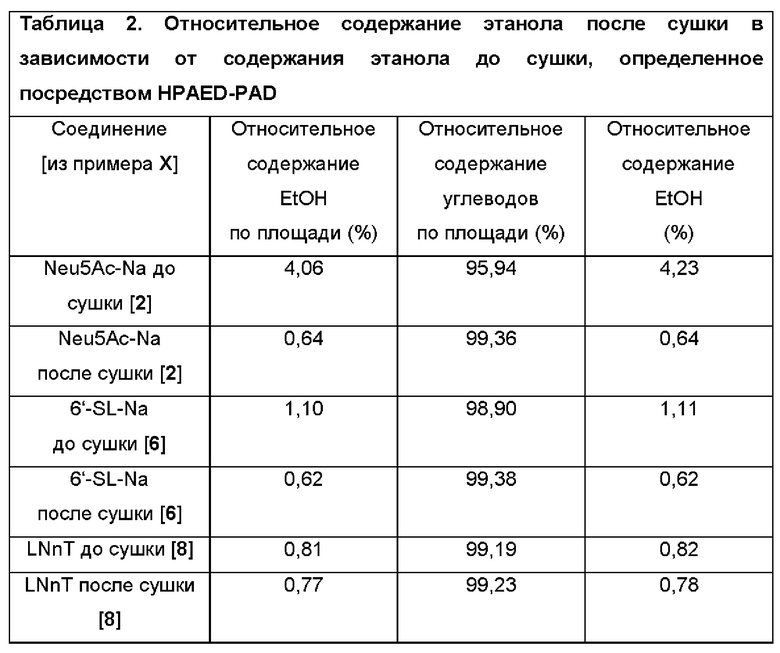

На ФИГ. 3 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для натриевой соли N-ацетилнейраминовой кислоты, полученной в виде продукта в примере 2.

На ФИГ. 4 показан спектр HILIC-CAD (жидкостной хроматографии гидрофобных взаимодействий в сочетании с детектором заряженных аэрозолей) для N-ацетилнейраминовой кислоты, использованной в качестве исходного вещества в примере 3.

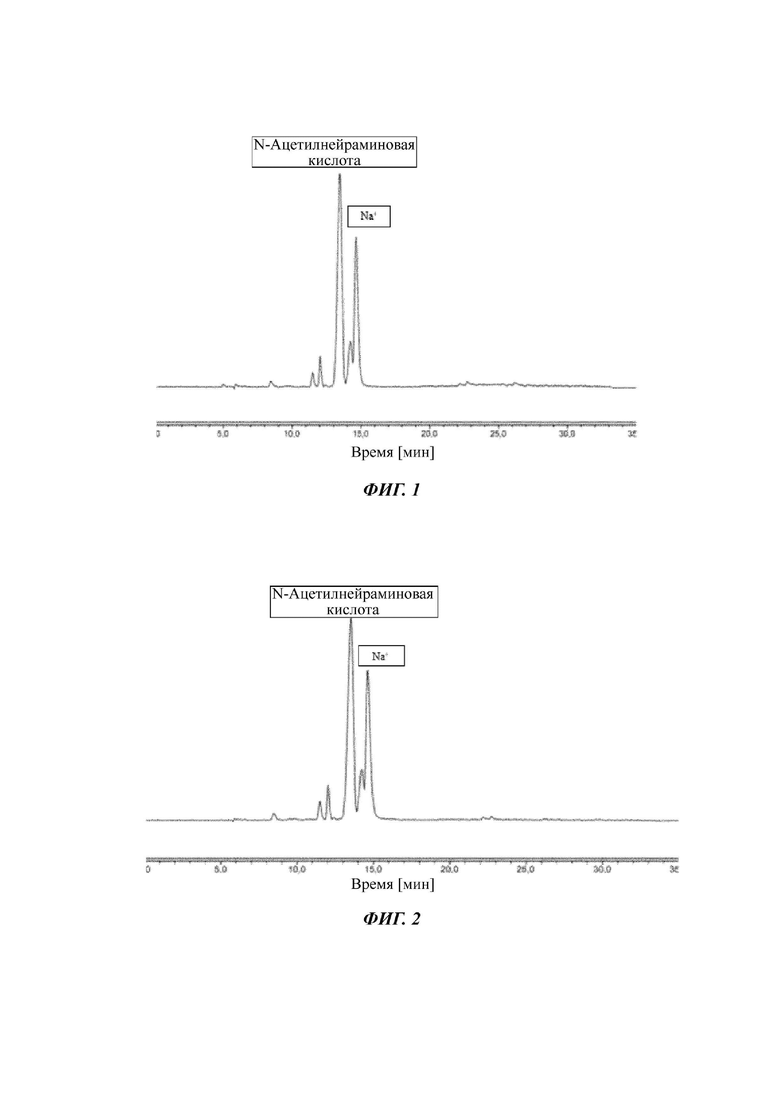

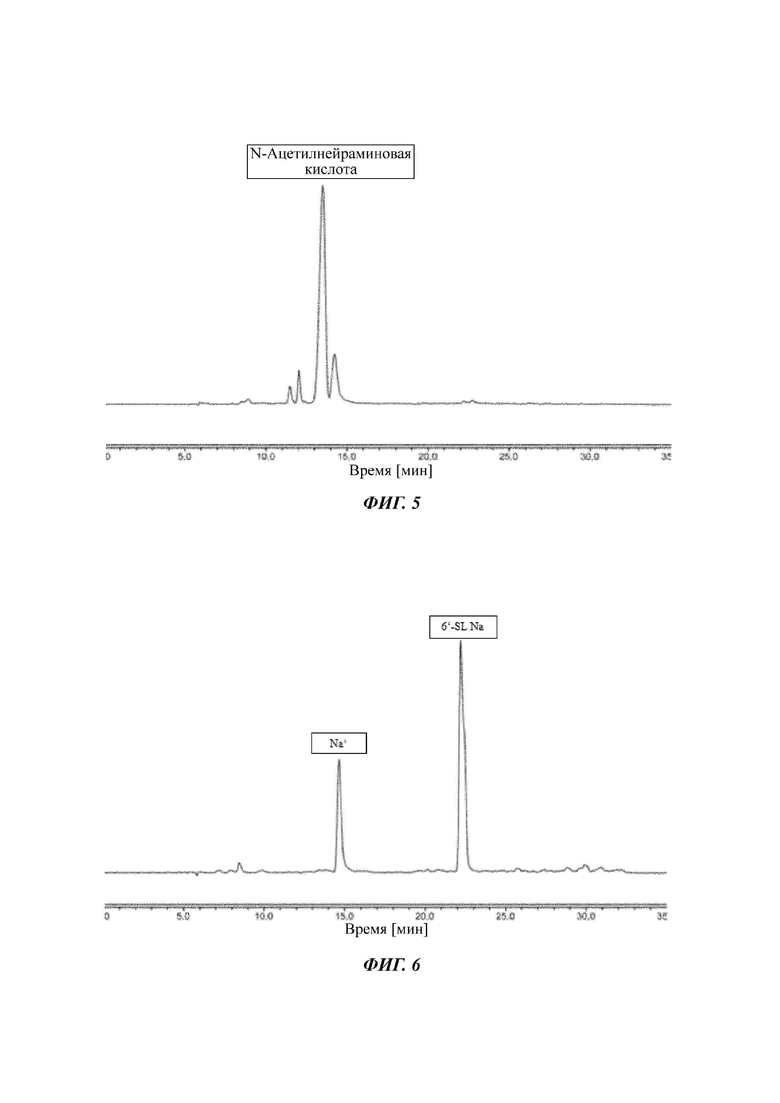

На ФИГ. 5 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) спектр для N-ацетилнейраминовой кислоты, полученной в виде продукта в примере 3.

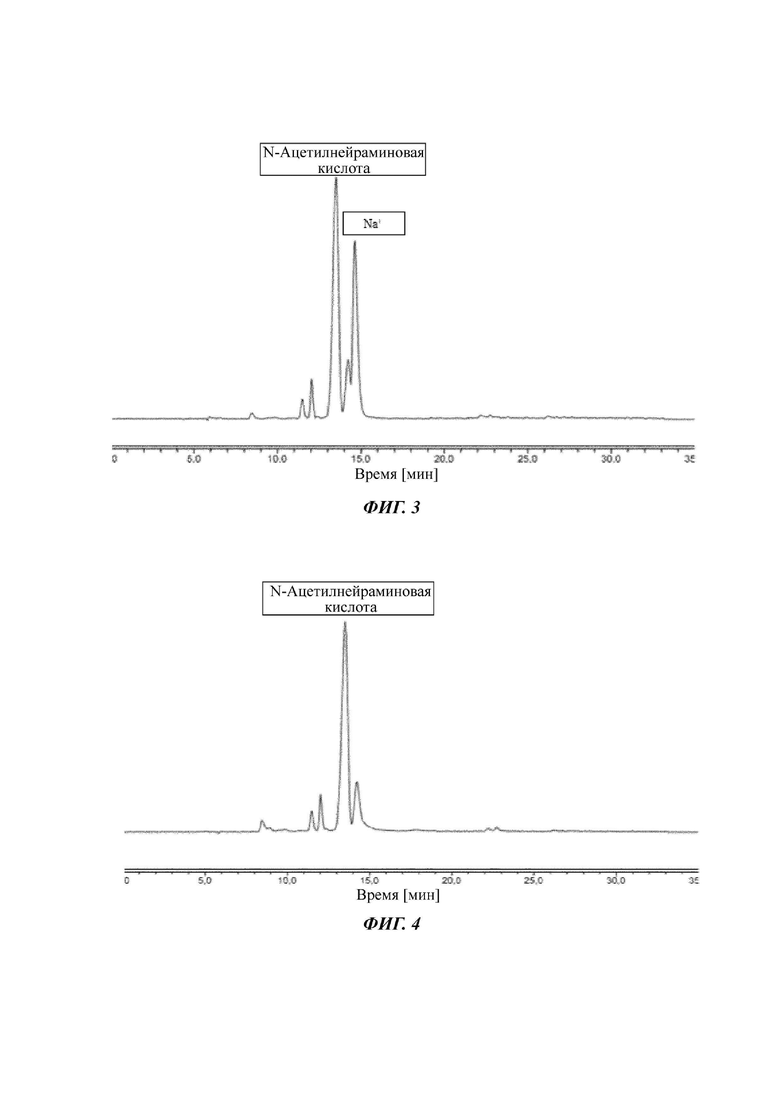

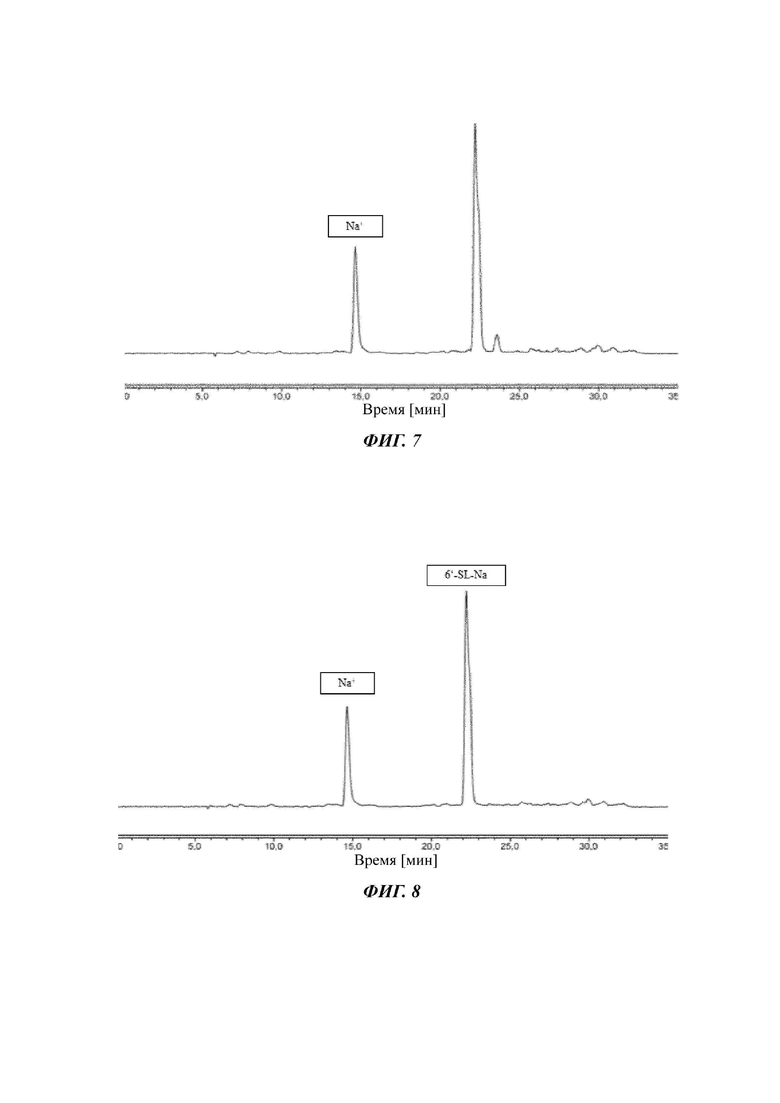

На ФИГ. 6 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для натриевой соли 6'-сиалиллактозы, использованной в качестве исходного вещества в примере 5.

На ФИГ. 7 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для натриевой соли 6'-сиалиллактозы, полученной в виде продукта в примере 5.

На ФИГ. 8 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для натриевой соли 6'-сиалиллактозы, использованной в качестве исходного вещества в примере 6.

На ФИГ. 9 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для натриевой соли 6'-сиалиллактозы, полученной в виде продукта в примере 6.

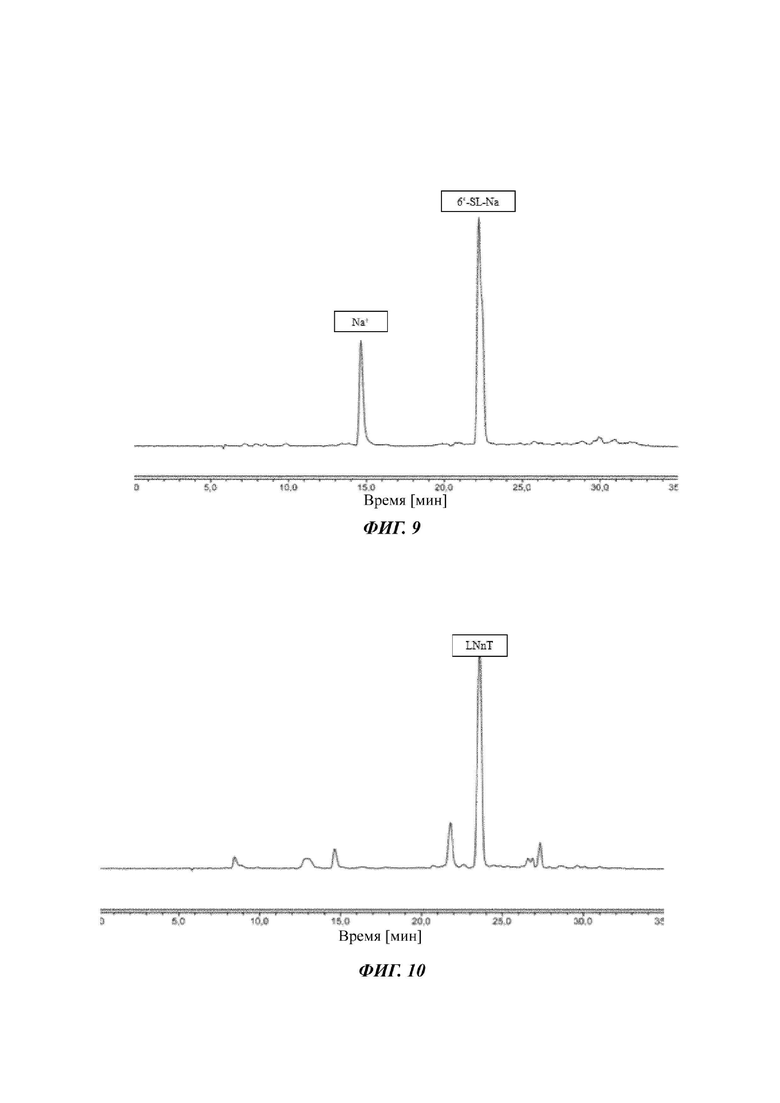

На ФИГ. 10 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для лакто-N-неотетраозы, использованной в качестве исходного вещества в примере 7.

На ФИГ. 11 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для лакто-N-неотетраозы, полученной в виде продукта в примере 7.

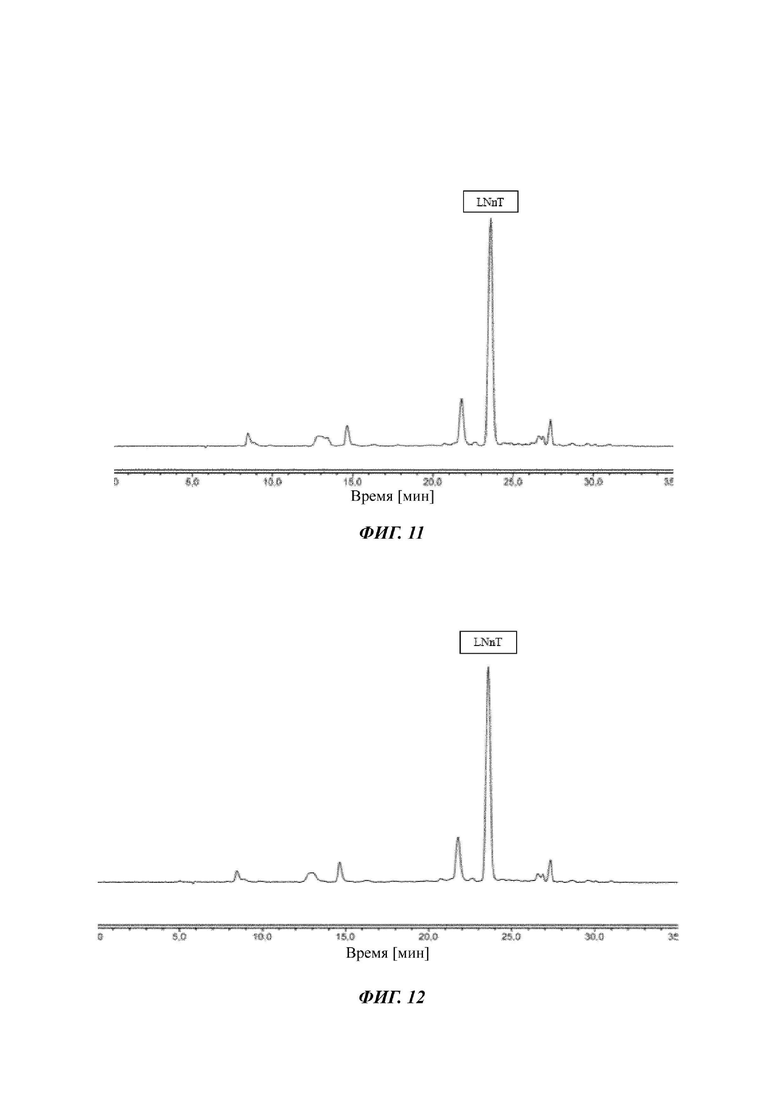

На ФИГ. 12 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для лакто-N-неотетраозы, использованной в качестве исходного вещества в примере 8.

На ФИГ. 13 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для лакто-N-неотетраозы, полученной в виде продукта в примере 8.

На ФИГ. 14 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для лакто-N-тетраозы, использованной в качестве исходного вещества в примере 9.

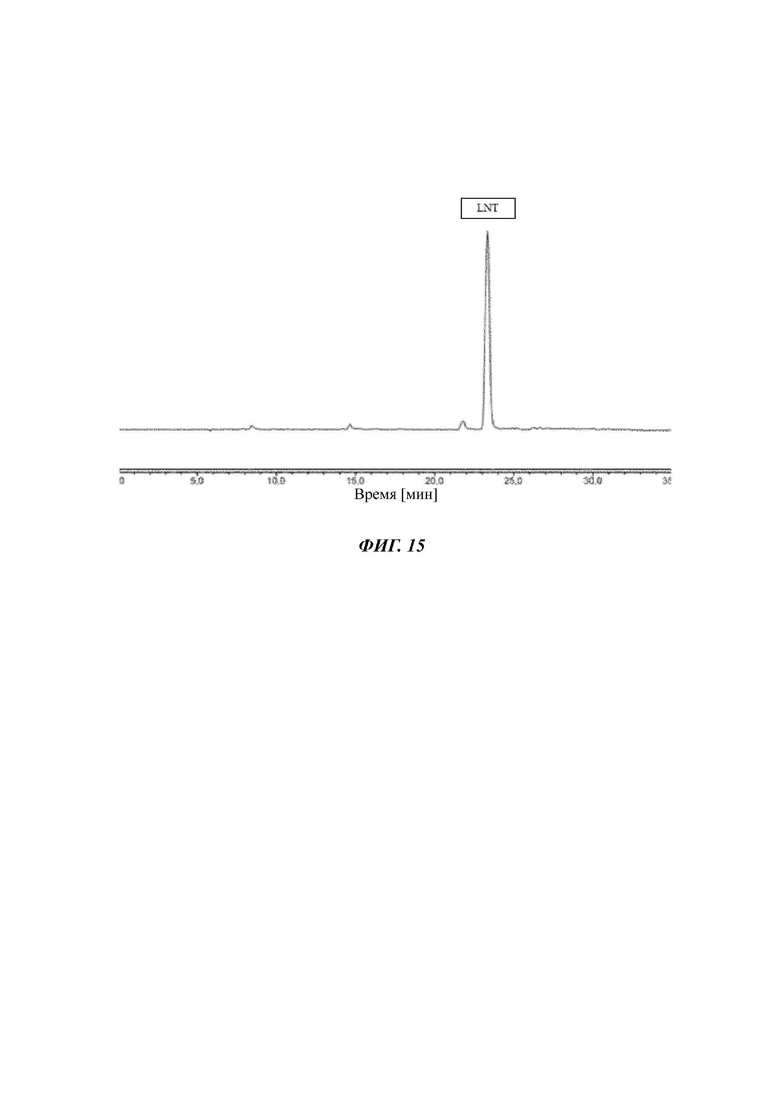

На ФИГ. 15 показан спектр HILIC-CAD (жидкостной хроматографии гидрофильных взаимодействий в сочетании с детектором заряженных аэрозолей) для лакто-N-тетраозы, полученной в виде продукта в примере 9.

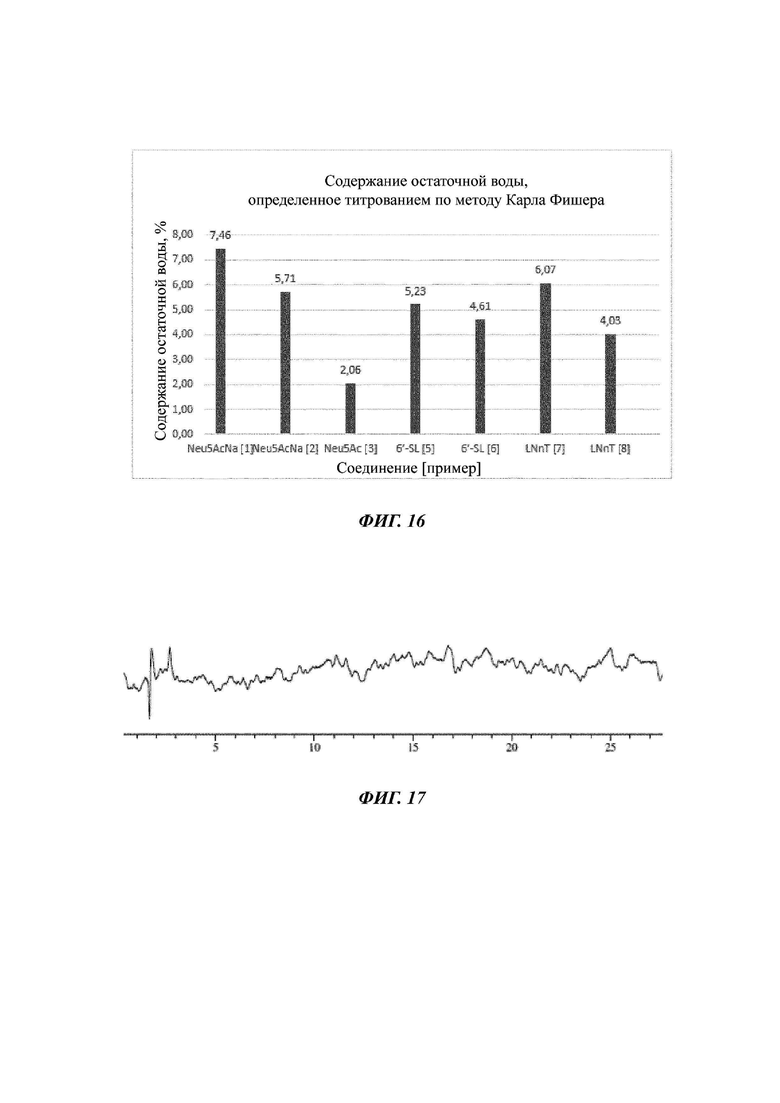

На ФИГ. 16 показано содержание остаточной воды в зависимости от параметров сушки для выбранных соединений из примеров.

На ФИГ. 17 показан спектр HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием) для воды.

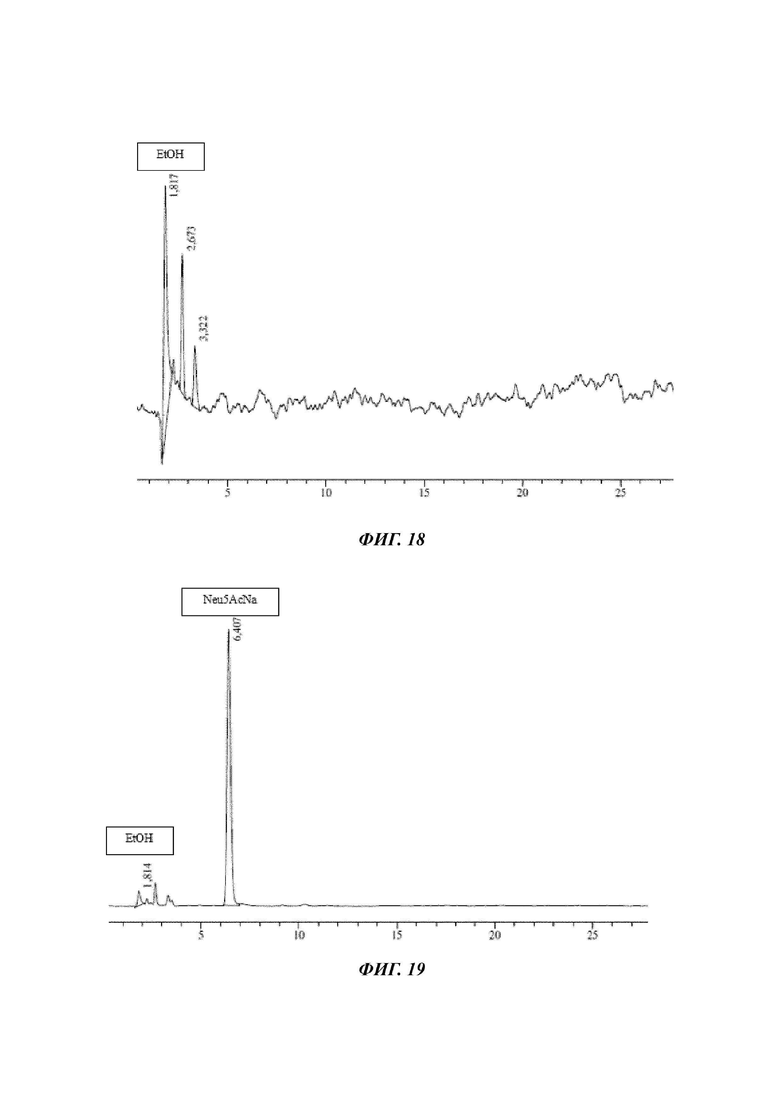

На ФИГ. 18 показан спектр HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием) для раствора этанола в воде.

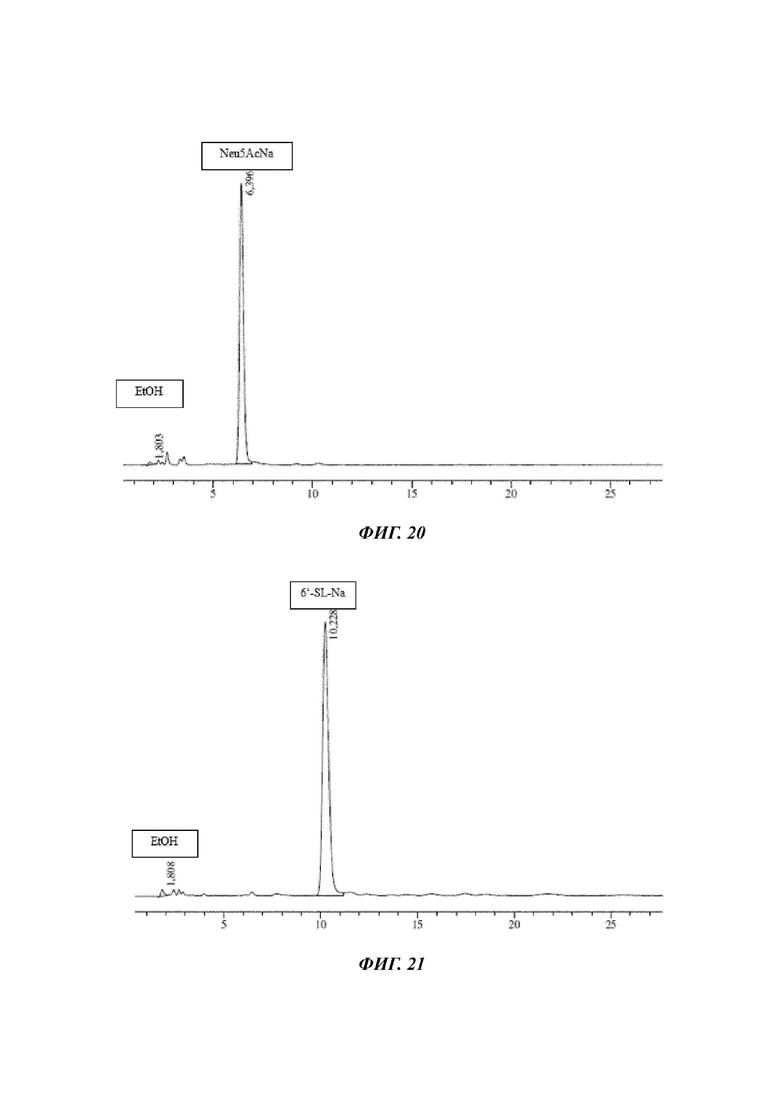

На ФИГ. 19 показан спектр HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием) для натриевой соли N-ацетилнейраминовой кислоты, использованной в качестве исходного вещества в примере 2.

На ФИГ. 20 показан спектр HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием) для натриевой соли N-ацетилнейраминовой кислоты, полученной в виде продукта в примере 2.

На ФИГ. 21 показан спектр HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием) для натриевой соли 6'-сиалиллактозы, использованной в качестве исходного вещества в примере 6.

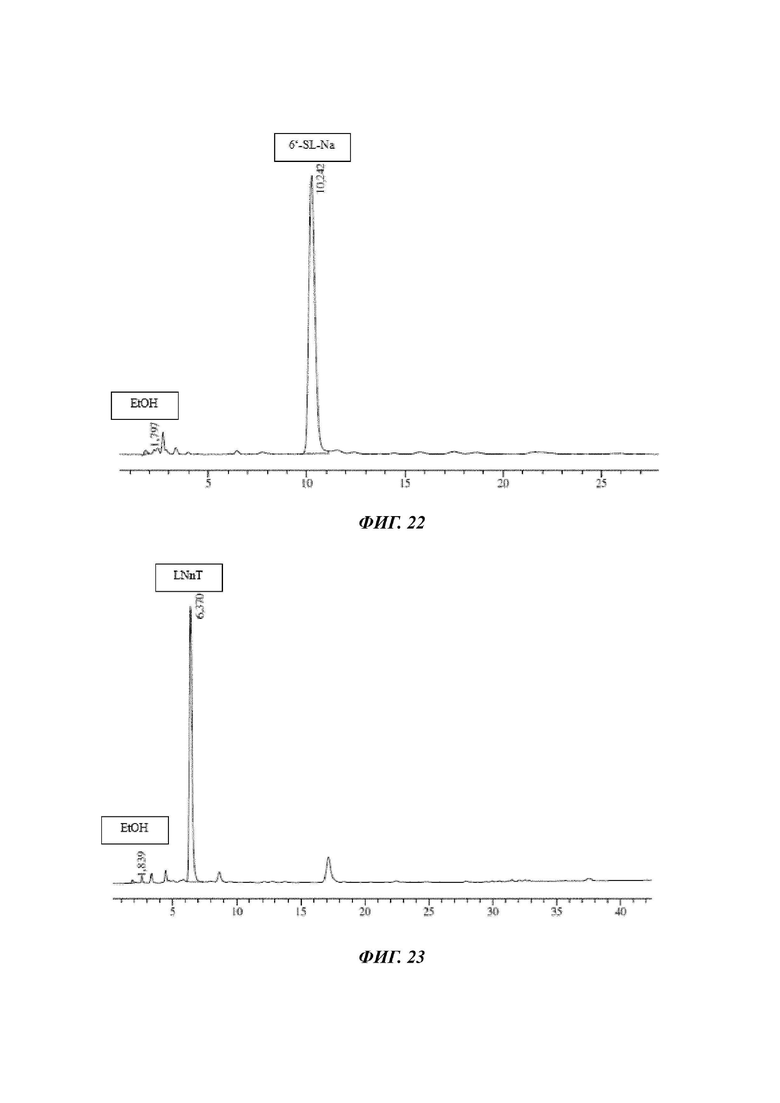

На ФИГ. 22 показан спектр HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием) для натриевой соли 6'-сиалиллактозы, полученной в виде продукта в примере 6.

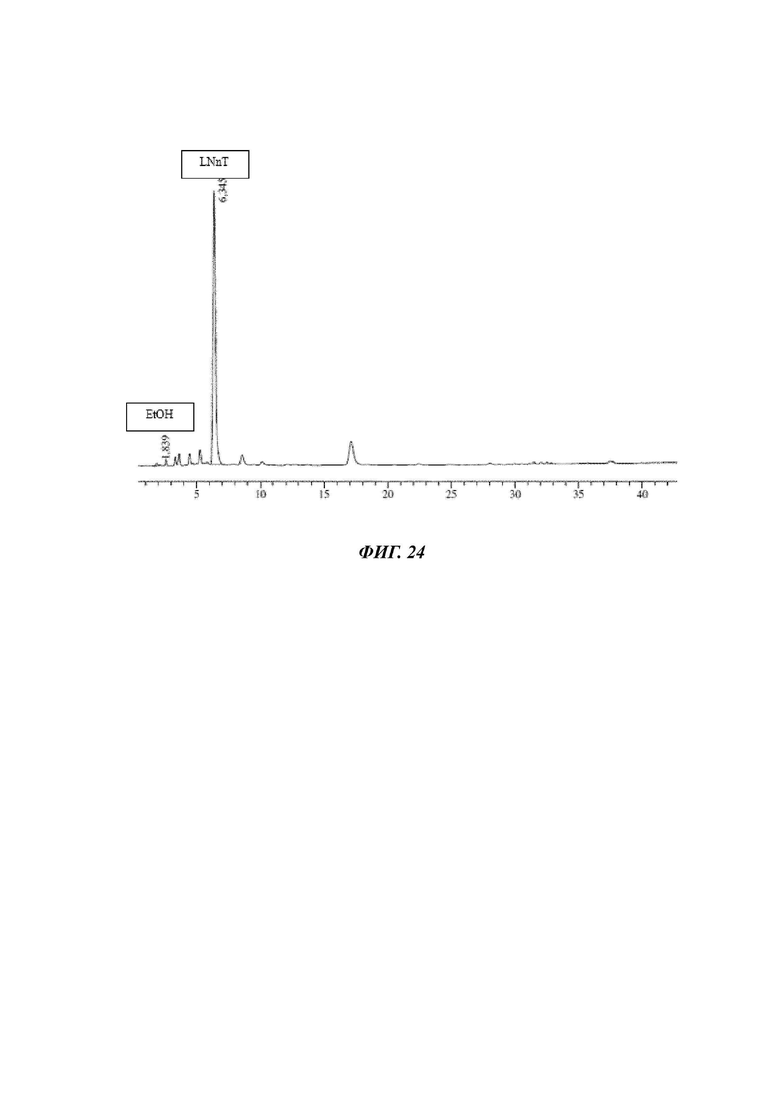

На ФИГ. 23 показан спектр HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием) для лакто-N-неотетраозы, использованной в качестве исходного вещества в примере 9.

На ФИГ. 24 показан спектр HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием) для лакто-N-неотетраозы, полученной в виде продукта в примере 9.

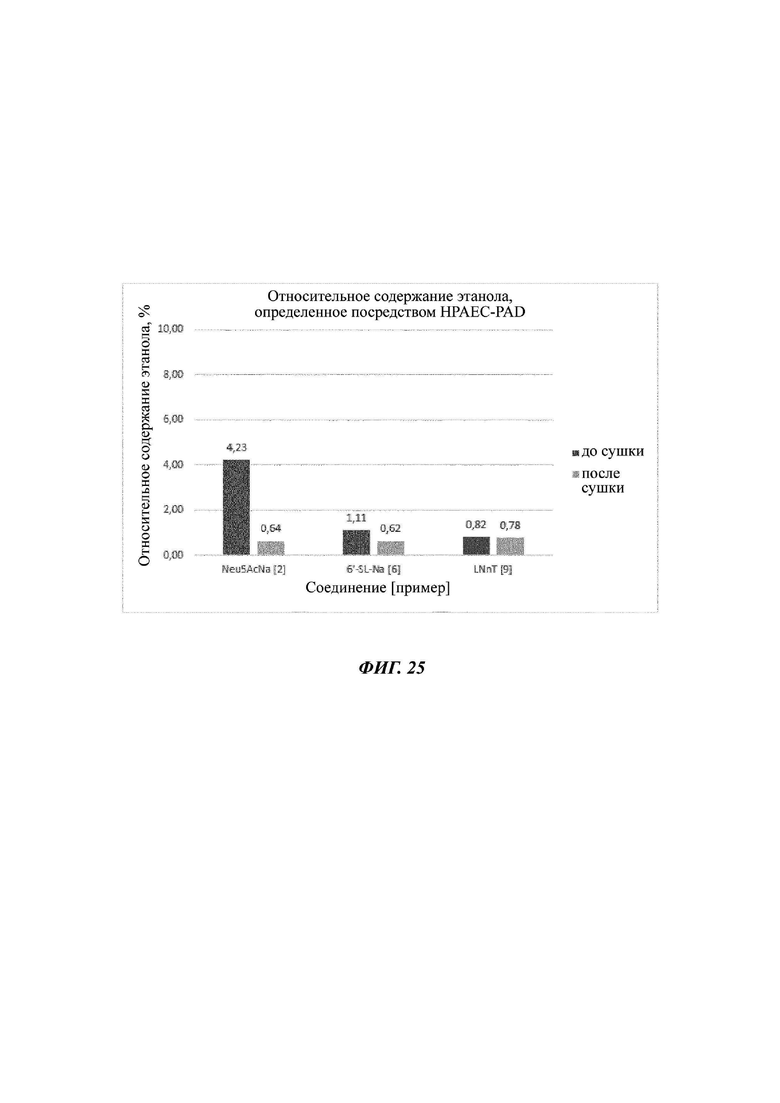

На ФИГ. 25 показано относительное содержание этанола, определенное посредством HPAEC-PAD (высокоэффективной анионообменной хроматографии в сочетании с импульсным амперометрическим детектированием)) после сушки, в зависимости от содержания этанола до сушки для выбранных соединений из примеров.

Подробное описание

Олигосахарид грудного молока, полученный в результате микробиологической ферментации, подвергают вальцовой сушке или сушке в барабанной сушилке с получением олигосахарида грудного молока в форме порошка.

Согласно настоящему изобретению предложен способ сушки олигосахаридов грудного молока и/или получения олигосахаридов грудного молока в форме порошка, включающий стадии:

a) предоставления водного раствора, содержащего очищенный олигосахарид грудного молока;

b) подачи данного водного раствора в вальцовую сушилку или барабанную сушилку.

НМО, использованный в таком способе сушки, может быть получен путем микробиологической ферментации, при этом генетически сконструированный микроорганизм, способный синтезировать желаемый НМО, культивируют в культуральной среде (ферментационном бульоне) и в условиях, которые рекомендованы для синтеза желаемого НМО указанным генетически сконструированным микроорганизмом.

Очистка НМО, полученного путем микробиологической ферментации, включает стадию отделения клеток микроорганизма от ферментационного бульона с получением очищенного технологического потока, который по существу не содержит клеток и который содержит желаемый НМО. Эта стадия является первой стадией способа очистки целевых олигосахаридов.

Очистка НМО из ферментационного бульона, упомянутого выше, включает одну или более чем одну из следующих стадий:

1) удаление клеток микроорганизмов из ферментационного бульона с получением очищенного технологического потока;

2) подвергание очищенного технологического потока по меньшей мере одной процедуре ультрафильтрации;

3) обработка очищенного технологического потока по меньшей мере один раз с использованием катионообменной смолы и/или по меньшей мере один раз с использованием анионообменной смолы;

4) подвергание очищенного технологического потока по меньшей мере одной процедуре нанофильтрации;

5) подвергание очищенного технологического потока по меньшей мере одной процедуре электродиализа;

6) обработка очищенного технологического потока по меньшей мере один раз активированным углем; и/или

7) подвергание очищенного технологического потока по меньшей мере один раз стадии кристаллизации и/или осаждения.

Подходящие способы удаления клеток микроорганизмов из с ферментационного бульона включают центрифугирование, при этом клетки микроорганизмов получают в виде осадка после центрифугирования, а ферментационный бульон в виде супернатанта. В дополнительном и/или альтернативном воплощении клетки микроорганизмов удаляют из ферментационного бульона посредством фильтрования. Методы фильтрования, подходящие для удаления клеток из ферментационного бульона, включают микрофильтрацию и ультрафильтрацию.

Микрофильтрация как таковая представляет собой способ физического разделения, при котором содержащую частицы жидкость пропускают через мембрану со специальным размером пор для отделения частиц от жидкости. Термин "микрофильтрация", использованный в данном описании, относится к способу физического разделения, при котором клетки удаляют из ферментационного бульона.

Ультрафильтрация представляет собой форму мембранной фильтрации и радикально не отличается от нее. При проведении ультрафильтрации силы, создаваемые градиентами давления и концентрации, приводят к разделению веществ путем пропускания через полупроницаемую мембрану. Клетки, суспендированные твердые вещества и растворенные вещества высокой молекулярной массы удерживаются в так называемом ретентате, в то время как вода и низкомолекулярные растворенные вещества, такие как желаемый НМО, проходят через мембрану в пермеат (фильтрат). Мембраны для ультрафильтрации характеризуются в соответствии с их значением отсечения по молекулярной массе (MWCO) для используемой мембраны. Ультрафильтрацию применяют в режиме с тангенциальным потоком или в тупиковом режиме.

Обычно, клетки микроорганизмов синтезируют желаемый НМО внутриклеточно и выделяют его в ферментационный бульон. Полученный таким образом НМО в итоге оказывается в ферментационном бульоне, который затем подвергают дальнейшим стадиям способа с целью очистки НМО, как описано в данной заявке далее.

Несмотря на то, что данный способ используется для очистки НМО, который получен путем микробиологической ферментации, указанный способ также может быть применен для очистки НМО, который был получен методом ферментативного катализа in vitro. НМО может быть очищен от реакционной смеси после проведения биокаталитической реакции. Указанную реакционную смесь подвергают способу очистки в виде очищенного технологического потока.

Очищенный технологический поток содержит НМО, а также побочные продукты и нежелательные примеси, такие как, например, моносахариды, дисахариды, нежелательные побочные продукты олигосахаридной природы, ионы, аминокислоты, полипептиды, белки и/или нуклеиновые кислоты.

В дополнительном и/или альтернативном воплощении способ очистки желаемого НМО включает стадию по меньшей мере одной обработки на катионообменнике для удаления положительно заряженных соединений из очищенного технологического потока. Катионообменные смолы, подходящие для удаления положительно заряженных соединений, включают Lewatit S2568 (Н+) (Lanxess AG, Cologne, DE).

В дополнительном и/или альтернативном воплощении способ очистки желаемого НМО включает стадию обработки на анионообменнике для удаления нежелательных отрицательно заряженных соединений из очищенного технологического потока. Подходящие анионообменные смолы включают Lewatit S6368 A, Lewatit S4268, Lewatit S5528, Lewatit S6368A (Lanxess AG, Cologne, DE), Dowex AG 1×2 (меш 200-400), Dowex 1×8 (меш 100-200), Purolite Chromalite CGA100×4 (Purolite GmbH, Ratingen, DE), Dow Amberlite FPA51 (Dow Chemicals, M1, США).

В дополнительном и/или альтернативном воплощении способ очистки НМО включает стадию нанофильтрации и/или диафильтрации для удаления примесей, имеющих низкую молекулярную массу, и для концентрирования целевых олигосахаридов. Диафильтрация включает добавление свежей воды к раствору с целью удаления (вымывания) проходящих через мембрану компонентов. Диафильтрацию можно использовать для разделения компонентов на основании их молекулярного размера и заряда, применяя соответствующие мембраны, при этом один или более видов компонентов эффективно удерживаются, а другие виды компонентов проходят через мембрану. В частности, для отделения низкомолекулярных соединений, таких как малые молекулы и соли, эффективна диафильтрация с использованием нанофильтрационной мембраны. Обычно нанофильтрационные мембраны имеют значение отсечения по молекулярной массе в диапазоне 150-1000 дальтон. Нанофильтрация широко используется в молочной промышленности для концентрирования и деминерализации молочной сыворотки.

Мембраны, подходящие для нанофильтрации и/или диафильтрации, включают Dow Filmtec NF270-4040, Trisep 4040-XN45-TSF (Microdyn-Nadir GmbH, Wiesbaden, DE), GE4040F30 и GH4040F50 (GE Water & Process Technologies, Ratingen, DE).

Было обнаружено, что диафильтрация с использованием нанофильтрационных мембран эффективна в качестве стадии предварительной обработки для удаления значительных количеств примесей перед обработкой раствора, содержащего конкретный олигосахарид, электродиализом. Применение нанофильтрационных мембран для концентрирования и диафильтрации в ходе очистки НМО приводит к снижению энергетических затрат и затрат на переработку, а также к улучшению качества продукта благодаря уменьшению теплового воздействия, что обуславливает ослабление реакций Майяра и альдольных реакций.

В дополнительном и/или альтернативном воплощении способ очистки НМО включает по меньшей мере одну стадию электродиализа. Электродиализ (ED) применяют для переноса ионов солей из одного раствора через ионообменные мембраны в другой раствор под действием приложенной разницы электрических потенциалов, и его можно использовать для разделения или концентрирования ионов в растворах на основании их селективной электромиграции через полупроницаемые мембраны.

Основной принцип электродиализа заключается в использовании электролитической ячейки, содержащей пару электродов, погруженных для обеспечения ионной проводимости в электролит и подключенных к источнику постоянного тока. Электрод, соединенный с положительным полюсом источника постоянного тока, представляет собой анод, а электрод, соединенный с отрицательным полюсом, представляет собой катод. В результате раствор электролита поддерживает электрический ток, который обусловлен движением отрицательных и положительных ионов по направлению к аноду и катоду, соответственно. Мембраны, используемые для электродиализа, по существу представляют собой листы из пористых ионообменных смол с отрицательно или положительно заряженными группами и поэтому описываются как катионные или анионные мембраны, соответственно. Ионообменные мембраны обычно изготовлены из полистирола, несущего подходящую функциональную группу (такую как группа сульфоновой кислоты для катионных мембран или группа четвертичного аммония для анионных мембран), перекрестно сшитого с использованием дивинилбензола. Электролитом может быть, например, хлорид натрия, ацетат натрия, пропионат натрия или сульфаминовая кислота. Затем собирают электродиализный пакет таким образом, чтобы анионные и катионные мембраны располагались параллельно как в фильтр-прессе между двумя электродными блоками, с тем, чтобы поток, подвергающийся обеднению ионами, хорошо отделялся от потока, подвергающегося обогащению ионами (эти два раствора также называются диализатом (раствором, подвергающимся обеднению ионами) и концентратом (раствором, подвергающимся обогащению ионами)). Основой процесса электродиализа является использование пакета мембран, который состоит из нескольких разделенных прокладками анионообменных мембран и катионообменных мембран, установленных между двумя электродами. При подключении источника постоянного электрического тока анионы и катионы будут мигрировать сквозь мембраны по направлению к электродам.

В дополнительном и/или альтернативном воплощении способ очистки НМО дополнительно включает стадию непрерывной хроматографии, такой как хроматография с псевдодвижущимся слоем (SMB). Хроматография с псевдодвижущимся слоем (SMB) возникла в нефтехимической и горнодобывающей отраслях промышленности. В настоящее время хроматографию с SMB применяют в фармацевтической промышленности для выделения энантиомеров из рацемических смесей. Уже описано крупномасштабное применение хроматографии с SMB для выделения моносахарида фруктозы из фруктозо-глюкозных растворов и для выделения дисахарида сахарозы из сиропов, полученных из сахарной свеклы или сахарного тростника.

В способах хроматографии с SMB, применяемых для разделения сахаридов, используются, например, заряженные кальцием, перекрестно сшитые полистирольные смолы, анионообменные смолы в бисульфитной форме (Bechthold М., et al., Chemie Ingenieur Technik, 2010, 82, 65-75) или полистирольная гелевая сильнокислотная катионообменная смола в водородной форме (Purolite PCR833H) (Purolite, Bala Cynwyd, США).

Учитывая непрерывный режим работы, рециркуляцию подвижной фазы, а также возможность применения колонок больших размеров, системы для хроматографии с SMB в принципе можно масштабировать для достижения объемов производства в несколько сотен тонн.

Стадия способа с применением хроматографии с псевдодвижущимся слоем имеет преимущество в том, что эта стадия способа позволяет осуществлять дополнительное удаление олигосахаридов, близких по структуре желаемому олигосахариду.

В дополнительном и/или альтернативном воплощении способ очистки по меньшей мере одного НМО включает обработку технологического потока активированным углем для удаления загрязняющих веществ, таких как окрашенные вещества, из технологического потока.

В дополнительном и/или альтернативном воплощении способ очистки НМО включает по меньшей мере одну стадию кристаллизации или осаждения НМО из очищенного технологического потока. Кристаллизация или осаждение НМО из технологического потока могут быть выполнены путем добавления подходящего количества органического растворителя, который смешивается с водой, к технологическому потоку, содержащему этот НМО. Органический растворитель может быть выбран из группы, состоящей из С1-С6-спиртов и С1-С4-карбоновых кислот.

В дополнительном и/или альтернативном воплощении способ очистки целевого НМО включает стадию стерилизующей фильтрации и/или удаления эндотоксина, предпочтительно фильтрованием технологического потока через фильтр с отсечением 3 кДа или фильтр с отсечением 6 кДа.

В дополнительном и/или альтернативном воплощении способ очистки НМО включает стадию повышения концентрации этого НМО в технологическом потоке. Концентрацию НМО в технологическом потоке можно повысить, подвергая технологический поток упариванию в вакууме, обратному осмосу или нанофильтрации (например, нанофильтрации с применением нанофильтрационной мембраны, имеющей предел исключения по размеру ≤20  ). Альтернативно, закристаллизованный или выпавший в осадок НМО растворяют в воде с получением раствора данного НМО, имеющего желаемую концентрацию по НМО.

). Альтернативно, закристаллизованный или выпавший в осадок НМО растворяют в воде с получением раствора данного НМО, имеющего желаемую концентрацию по НМО.

В дополнительном и/или альтернативном воплощении полученный в результате технологический поток представляет собой водный раствор, который содержит желаемый НМО в концентрации ≥1 г/л, ≥10 г/л, ≥20 г/л, ≥25 г/л, ≥30 г/л, ≥40 г/л, ≥60 г/л, ≥100 г/л, ≥200 г/л, ≥300 г/л или даже ≥400 г/л.

В дополнительном и/или альтернативном воплощении водный раствор содержит НМО с чистотой по меньшей мере 50%, по меньшей мере 65%, по меньшей мере 80%, по меньшей мере 90%, по меньшей мере 95% или по меньшей мере 98% из расчета на массу сухого вещества/растворенных веществ в таком водном растворе.

Способ получения олигосахарида грудного молока в форме порошка посредством применения вальцовой вакуумной сушилки или барабанной вакуумной сушилки включает стадию предоставления водного раствора, содержащего желаемый очищенный НМО.

Такой водный раствор содержит желаемый НМО в количестве по меньшей мере 1% (масс./об.), 10% (масс./об.), 20% (масс./об.), 30% (масс./об.), 35% (масс./об.) и до 45% (масс./об.), 50% (масс./об.) или по меньшей мере 60% (масс./об.) включительно.

Такой водный раствор не содержит генетически сконструированных микроорганизмов, молекул нуклеиновых кислот, происходящих из генетически сконструированных микроорганизмов, и белков.

В способе получения высушенного порошка НМО водный раствор, содержащий НМО, подвергают способу вальцовой сушки или сушки в барабанной сушилке.

Вальцовая сушка или сушка в барабанной сушилке представляет собой способ сушки пищевых продуктов, среди прочего. Раствор, суспензию или эмульсию или их смесь подают в предварительно нагретые вальцы, используя сопло или зазор, после чего вещество, подлежащее сушке на вальце, обычно выходит в аморфной форме, а также, в зависимости от природы вещества, в кристаллической форме, и затем счищается с поверхности вальца лопастью. В этом способе в устройство устанавливают один или два, в некоторых случаях, четыре вальца, которые, если установлено по меньшей мере два вальца, вращаются в противоположных направлениях для увеличения активной поверхности. Готовое вещество выходит в основном в аморфной форме или иногда в кристаллической форме и может быть в форме чешуек. Как правило, данное вещество отличается, вследствие своего особого способа сушки, от аналогичного вещества, которое получается, например, в результате процесса кристаллизации, распылительной сушки или сублимационной сушки, своим содержанием воды, своей гигроскопичностью, своей сыпучестью и другими физико-химическими свойствами, такими как пористость или плотность.

В конкретном воплощении дополнительное применение вакуума в этом способе обычно может ускорить его осуществление, благодаря чему можно провести его в более мягких условиях и можно получить намеченное высушенное вещество с более низким содержанием воды. Это расширяет ассортимент возможных продуктов до веществ, которые слишком чувствительны к условиям стандартного способа вальцовой вакуумной сушки или вакуумной сушки в барабанной сушилке, таких как, например, олигосахариды грудного молока.

Вальцовая сушка или сушка в барабанной сушилке представляет собой способ получения сухих порошков, при этом раствор, содержащий представляющее интерес вещество (например, олигосахарид грудного молока любого вида) наносят по каплям в зазор между нагретыми цилиндрами барабана.

Обычно цилиндры барабанов нагревают с использованием пара или масляного теплоносителя. Водный раствор, содержащий НМО, равномерно распределяется по нагретым цилиндрам барабанов, и содержащаяся в нем влага испаряется в процессе частичного вращения этих цилиндров барабанов. После высушивания водного раствора продукт удаляют посредством соскабливания с цилиндров барабанов, и он падает в виде порошка в лоток.

В зависимости от конфигурации цилиндров барабанов существует много типов вальцовых сушилок или барабанных сушилок. Барабанные сушилки содержат по меньшей мере один цилиндр барабана. Корпус барабана или барабанов барабанной сушилки нагревают. Обычно корпус барабана нагревают изнутри паром.

В одном из воплощений в вальцовой или барабанной сушилке имеется один цилиндр барабанной сушилки. Тип подачи для однобарабанных сушилок выбран из группы, состоящей из подачи разбрызгиванием или подачи распылением, подачи погружением, подачи нижним вальцом, подачи верхним вальцом, подачи боковым вальцом и многовальцовой подачи. Подача разбрызгиванием или подача распылением осуществляется при размещении резервуара для подачи жидкости под барабаном. Жидкость разбрызгивается вращающимися крыльями, установленными в резервуаре для жидкости, прилипая к барабану. Подача погружением осуществляется при наличии неглубоких чашеобразных резервуаров для жидкости под барабаном. Жидкость подают в этот резервуар. Барабан погружают в жидкость, которая прилипает к поверхности барабана. В резервуаре для жидкости предусмотрено наличие смесителя для предотвращения осаждения твердого вещества и поддержания постоянной плотности жидкости. При подаче жидкости вальцами ее подают в пространство между барабаном и подающим вальцом с образованием пленки на сушильной поверхности барабана, и в зависимости от того, где располагается подаваемое вещество, подача может быть выбрана из подачи нижним вальцом, подачи верхним вальцом, подачи боковым вальцом и многовальцовой подачи.

В конкретном воплощении вальцовая или барабанная сушилка представляет собой двухбарабанную сушилку. В двухбарабанной сушилке (двух цилиндрах барабанной сушилки), в которой предусмотрено наличие двух нагретых цилиндров барабанов, зазор между цилиндрами можно регулировать даже во время вращения цилиндров.

В конкретном воплощении сушку в вальцовой или барабанной сушилке осуществляют под вакуумом. Вальцовая вакуумная сушка или сушка в барабанной вакуумной сушилке имеет преимущество в том, что она выполняется очень быстро и что воздействие высоких температур на подлежащее сушке вещество довольно непродолжительно.

В дополнительном воплощении способа вальцовой вакуумной сушки или сушки в вакуумной барабанной сушилке используется водный раствор, содержащий НМО, который подается на нагретые вращающиеся цилиндры барабанов в вакуумированной камере. После удаления растворителя продукт счищают с цилиндров барабанов либо непрерывным, либо периодическим способом и получают в виде аморфного или кристаллического твердого вещества. Благодаря мягким условиям сушки получают вещество высокого качества с сохранением чистоты. Кроме того, получают вещество с конкретным содержанием воды, с конкретной текстурой поверхности, а также с определенным размером частиц, что придает продукту уникальные свойства для использования в фармацевтической, а также пищевой промышленности.

Водный раствор, содержащий представляющий интерес НМО, который был очищен от ферментационного бульона или технологического потока, сушат при температуре стенки цилиндра барабана, составляющей по меньшей мере 25°С, предпочтительно по меньшей мере 30°С, предпочтительно по меньшей мере 35°С, предпочтительно по меньшей мере 40°С, предпочтительно по меньшей мере 45°С, предпочтительно по меньшей мере 50°С, предпочтительно по меньшей мере 55°С, предпочтительно по меньшей мере 60°С, предпочтительно по меньшей мере 65°С, предпочтительно по меньшей мере 70°С, более предпочтительно по меньшей мере 75°С и меньше 200°С, меньше 195°С, меньше 190°С, меньше 185°С, меньше 180°С, предпочтительно меньше 175°С, меньше 170°С, меньше 165°С, меньше 160°С, меньше 155°С и более предпочтительно меньше 150°С.

Водный раствор, содержащий НМО, который был очищен от ферментационного бульона или технологического потока, сушат при температуре корпуса, составляющей по меньшей мере 25°С, предпочтительно по меньшей мере 30°С, предпочтительно по меньшей мере 35°С, предпочтительно по меньшей мере 40°С, предпочтительно по меньшей мере 45°С, предпочтительно по меньшей мере 50°С и меньше 150°С, предпочтительно меньше 145°С, предпочтительно меньше 140°С, предпочтительно меньше 135°С, предпочтительно меньше 130°С и более предпочтительно меньше 145°С. В особо предпочтительном воплощении водный раствор, содержащий целевой НМО, сушат в вальцовой вакуумной сушилке или сушат в барабанной вакуумной сушилке при температуре корпуса от примерно 80°С до примерно 90°С.

Водный раствор, содержащий НМО, который был очищен от ферментационного бульона или технологического потока, сушат при скорости вращения цилиндров барабана, составляющей по меньшей мере 0,1 об./мин, предпочтительно по меньшей мере 1,0 об./мин и меньше 20 об./мин, более предпочтительно меньше 30 об./мин. В особо предпочтительном воплощении водный раствор, содержащий целевой НМО, сушат в вальцовой вакуумной сушилке или сушат в барабанной вакуумной сушилке при скорости вращения цилиндров барабана от 1,5 до 6,5 об./мин.

Водный раствор, содержащий НМО, который был очищен от ферментационного бульона или технологического потока, сушат при зазоре между цилиндрами барабана, составляющем по меньшей мере 0,02 мм, предпочтительно по меньшей мере 0,2 мм и меньше 20 мм, более предпочтительно меньше 10 мм. В особо предпочтительном воплощении водный раствор, содержащий целевой НМО, сушат в вальцовой вакуумной сушилке или сушат в барабанной вакуумной сушилке при ширине зазора от 0,02 до 2 мм.

Этот водный раствор, содержащий НМО, который был очищен от ферментационного бульона или технологического потока, сушат при давлении, составляющем по меньшей мере 0,55 мбар (55 Па), предпочтительно по меньшей мере при 5,5 мбар (550 Па) и меньше 1013 мбар (101,3 кПа), более предпочтительно меньше 550 мбар (55 кПа). В особо предпочтительном воплощении водный раствор, содержащий целевой НМО, сушат в вальцовой вакуумной сушилке или сушат в барабанной вакуумной сушилке при давлении 55 мбар (5,5 кПа).

В дополнительном и/или альтернативном воплощении водный раствор, содержащий НМО, который был очищен от ферментационного бульона или технологического потока, сушат из раствора с содержанием этанола, составляющим по меньшей мере 0,1% (об./об.), предпочтительно по меньшей мере 1,0% (об./об.) и меньше 100% (об./об.), более предпочтительно меньше 50% (об./об.). В особо предпочтительном воплощении водный раствор, содержащий целевой НМО сушат в вальцовой вакуумной сушилке или сушат в барабанной вакуумной сушилке из раствора с содержанием этанола 10-50% (об./об.).

В дополнительном и/или альтернативном воплощении водный раствор, содержащий НМО, который был очищен от ферментационного бульона или технологического потока, сушат из раствора с относительным содержанием этанола, определенным посредством HPAEC-PAD, составляющим по меньшей мере 0,01%, предпочтительно по меньшей мере 0,1% и меньше 100%, более предпочтительно меньше 10%. В особо предпочтительном воплощении водный раствор, содержащий целевой НМО, сушат в вальцовой вакуумной сушилке или сушат в барабанной вакуумной сушилке из раствора с относительным содержанием этанола, определенным посредством HPAEC-PAD, составляющим 0,5-5,0%.

В дополнительном и/или альтернативном воплощении водный раствор, содержащий НМО, который был очищен от ферментационного бульона или технологического потока, сушат, получая в результате продукт с относительным содержанием этанола, определенным посредством HPAEC-PAD, составляющим по меньшей мере 0,01%, предпочтительно по меньшей мере 0,1% и меньше 100%, более предпочтительно меньше 10%. В особо предпочтительном воплощении водный раствор, содержащий целевой НМО, сушат в вальцовой вакуумной сушилке или сушат в барабанной вакуумной сушилке, получая в результате высушенный НМО с относительным содержанием этанола, определенным посредством HPAEC-PAD, составляющим 0,5-1,0%.

После вальцовой вакуумной сушки или сушки в барабанной вакуумной сушилке водного раствора, содержащего НМО, получают порошок с низкой гигроскопичностью, при этом НМО присутствует в аморфной форме, и при этом частицы являются однородными по размеру.

Высушенный в вальцовой вакуумной сушилке или высушенный в барабанной вакуумной сушилке порошок, содержащий НМО, который был очищен от технологического потока, используют для приготовления пищевой композиции. Высушенный в вальцовой вакуумной сушилке или высушенный в барабанной вакуумной сушилке порошок, состоящий из НМО, подходит для потребления человеком и поэтому может быть включен в препараты для потребления человеком, такие как лекарственные композиции, смесь для грудных детей, молочные напитки или пищевые добавки.

НМО может представлять собой нейтральный НМО, предпочтительно выбранный из группы, состоящей из 2'-фукозиллактозы (2'-FL), 3-фукозиллактозы (3-FL), 2',3-дифукозиллактозы (diFL), лакто-N-тетраозы (LNT), лакто-N-неотетраозы (LNnT) и лакто-N-фукопентаозы I (LNFPI). В дополнительном и/или альтернативном воплощении по меньшей мере один дополнительный НМО может представлять собой сиалилированный НМО, предпочтительно выбранный из группы, состоящей из 3'-сиалиллактозы (3'-SL), 6'-сиалиллактозы (6'-SL), сиалиллакто-N-тетраозы (LST)-a, LST-b, LST-c и дисиалиллакто-N-тетраозы (DSLNT).

Настоящее изобретение описано применительно к конкретным воплощениям и со ссылкой на графические материалы, однако данное изобретение не ограничено ими, а только формулой изобретения. Кроме того, в описании и в формуле изобретения термины "первый", "второй" и тому подобные используются для различения схожих элементов и необязательно для описания последовательности либо во времени, либо в пространстве, либо при ранжировании, либо для описания любым другим образом. Следует понимать, что используемые таким образом термины являются взаимозаменяемыми при соответствующих обстоятельствах, и что воплощения изобретения, описанные в данной заявке, могут работать в других последовательностях, чем те которые изложены или проиллюстрированы в данном описании.

Нужно отметить, что термин "содержащий", использованный в формуле изобретения, не следует интерпретировать как термин, ограниченный перечисленными ниже средствами; он не исключает других элементов или стадий. Таким образом, его следует интерпретировать как термин, конкретизирующий наличие указанных признаков, целых чисел, стадий или компонентов, которые упомянуты, но не исключающий наличия или добавления одного или нескольких других признаков, целых чисел, стадий или компонентов либо их групп. Таким образом, объем выражения "устройство, содержащее средства А и В", не следует ограничивать устройствами, состоящими только из компонентов А и В.

Применительно к настоящему изобретению это означает, что единственными релевантными компонентами данного устройства являются А и В.

Упоминание по всему этому описанию "одного из воплощений" или "какого-либо воплощения" означает, что по меньшей мере в одно из воплощений настоящего изобретения включены конкретный признак, конкретная структура или конкретное характерное свойство, описанные вместе с данным воплощением. Таким образом, случаи появления в различных местах по всему данному описанию фраз "в одном из воплощений" или "в воплощении" не обязательно все относятся к одному и тому же воплощению, но относиться могут. Кроме того, конкретные признаки, структуры или характеристики могут быть объединены любым подходящим образом в одном или нескольких воплощениях, что будет очевидно специалисту средней квалификации в данной области техники из этого описания.

Аналогичным образом, должно быть очевидно, что в описании типичных воплощений изобретения различные признаки данного изобретения иногда сгруппированы вместе в одном воплощении, на одном чертеже или их описании с целью оптимизации изобретения и помощи в понимании одного или более чем одного из различных аспектов изобретения. Этот способ по изобретению не следует интерпретировать как отражение намерения, что заявляемое изобретение требует большего количества признаков, чем явно указанные в каждом пункте формулы изобретения. Скорее, как отражено следующей далее формулой изобретения, аспекты изобретения заключаются не во всех признаках одного описанного выше воплощения. Таким образом, формула изобретения, приведенная после подробного описания, тем самым явно включена в это подробное описание, причем каждый пункт формулы изобретения имеет (юридическую) силу сам по себе в качестве отдельного воплощения данного изобретения.

Кроме того, хотя некоторые воплощения, описанные в данной заявке, включают в себя некоторые, но не другие признаки, включенные в другие воплощения, подразумевается, что комбинации признаков разных воплощений находятся в пределах объема изобретения и образуют другие воплощения, что будет понятно специалистам в данной области техники. Например, любое из воплощений, заявляемых в приведенной далее формуле изобретения, можно использовать в любой комбинации.

Кроме того, некоторые из воплощений описаны в данной заявке как способ или комбинация элементов способа, который может быть реализован с использованием процессора компьютерной системы или другого средства выполнения данной функции. Таким образом, процессор с необходимыми инструкциями для выполнения такого способа или элемента способа образует средство для осуществления способа или элемента способа. Кроме того, описанный в данной заявке элемент воплощения устройства представляет собой пример средства для осуществления функции, выполняемой этим элементом с целью осуществления изобретения.

В описании и графических материалах, представленных в данной заявке, приведены многочисленные конкретные подробности. Однако очевидно, что воплощения изобретения могут быть осуществлены на практике без этих конкретных подробностей. В других случаях общеизвестные способы, структуры и методы не показаны подробно, чтобы не затруднять понимания этого описания.

Данное изобретение раскрыто посредством подробного описания нескольких воплощений изобретения. Очевидно, что в соответствии со знаниями специалистов в данной области техники могут быть созданы другие воплощения изобретения без отклонения от истинной сущности или технической идеи изобретения, при этом изобретение ограничено только условиями прилагаемой формулы изобретения.

Примеры

Пример 1. Сушка натриевой соли N-ацетилнейраминовой кислоты из водного раствора

Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 105°С, а температуру корпуса на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 2,5 об./мин и ширину зазора на 2,0 мм. Готовили раствор натриевой соли N-ацетилнейраминовой кислоты в воде с содержанием 25,0% по данным дифференциальной сканирующей калориметрии (DSC). Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали тонкоизмельченный белый порошок с остаточным содержанием воды 7,46%, определенным титрованием по методу Карла Фишера (KFT).

Пример 2. Сушка натриевой соли N-ацетилнейраминовой кислоты из этанольного раствора

Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 120°С, а температуру корпуса устанавливали на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 3,5 об./мин и ширину зазора на 2,0 мм. Готовили раствор натриевой соли N-ацетилнейраминовой кислоты в воде с 50% EtOH с содержанием 6,9% по данным DSC. HPAEC-PAD исходного вещества показывает относительное содержание этанола 4,06%. Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали белый тонкоизмельченный порошок с остаточным содержанием воды 5,71%, определенным титрованием по методу Карла Фишера. HPAEC-PAD высушенного продукта показывает относительное содержание этанола 0,64%.

Пример 3. Сушка N-ацетилнейраминовой кислоты из водного раствора Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 85°С и температуру корпуса устанавливали на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 3,0 об./мин и ширину зазора на 2,0 мм. Готовили раствор N-ацетилнейраминовой кислоты в форме свободной кислоты в воде с содержанием 3,6% по данным DSC. Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали слегка розоватый тонкоизмельченный порошок с остаточным содержанием воды 2,05%, определенным титрованием по методу Карла Фишера.

Пример 4. Сушка 2'-фукозиллактозы из водного раствора Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 100°С, а температуру корпуса устанавливали на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 2,5 об./мин и ширину зазора на 2,0 мм. Готовили раствор 2'-фукозиллактозы в воде с содержанием 45,0% по данным DSC. Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали кремовый крупнозернистый порошок с остаточным содержанием воды 4,53%, определенным титрованием по методу Карла Фишера.

Пример 5. Сушка натриевой соли 6'-сиалиллактозы из водного раствора

Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 105°С, а температуру корпуса устанавливали на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 3,5 об./мин и ширину зазора на 2,0 мм. Готовили раствор 6'-сиалиллактозы в воде с содержанием 26,2% по данным DSC. Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали светло-желтый тонкоизмельченный порошок с остаточным содержанием воды 5,23%, определенным титрованием по методу Карла Фишера.

Пример 6. Сушка натриевой соли 6'-сиалиллактозы из этанольного раствора

Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 105°С, а температуру корпуса устанавливали на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 4,5 об./мин и ширину зазора на 2,0 мм. Готовили раствор натриевой соли 6'-сиалиллактозы в воде с 10% EtOH с содержанием 26,4% по данным DSC. HPAEC-PAD исходного вещества показывает относительное содержание этанола 1,10%. Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали светло-желтый порошок с остаточным содержанием воды 4,61%, определенным титрованием по методу Карла Фишера. HPAEC-PAD высушенного продукта показывает относительное содержание этанола 0,62%.

Пример 7. Сушка лакто-N-неотетраозы из водного раствора Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 105°С, а температуру корпуса устанавливали на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 2,5 об./мин и ширину зазора на 2,0 мм. Готовили раствор лакто-N-неотетраозы в воде с содержанием 21,8% по данным DSC. Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали белый тонкоизмельченный порошок с остаточным содержанием воды 6,07%, определенным титрованием по методу Карла Фишера.

Пример 8. Сушка лакто-N-неотетраозы из этанольного раствора

Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 105°С, а температуру корпуса устанавливали на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 5,5 об./мин и ширину зазора на 2,0 мм. Готовили раствор лакто-N-неотетраозы в воде с 10% EtOH с содержанием 27,3% по данным DSC. Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали белый тонкоизмельченный порошок с остаточным содержанием воды 4,03%, определенным титрованием по методу Карла Фишера.

Пример 9. Сушка лакто-N-тетраозы из этанольного раствора Температуру стенки цилиндра барабана барабанной вакуумной сушилки устанавливали на 105°С, а температуру корпуса устанавливали на 85°С. Вакуум устанавливали на 55 мбар (5,5 кПа), скорость вальца на 6,5 об./мин и ширину зазора на 2,0 мм. Готовили раствор лакто-N-тетраозы в воде с 10% EtOH с содержанием 17,6% по данным DSC. HPAEC-PAD исходного вещества показывает относительное содержание этанола 0,81%. Раствор по каплям подавали в зазор нагретых цилиндров барабана, которые вращались в противоположных направлениях. Вещество начинало незамедлительно высыхать на цилиндрах барабана, и его удаляли с помощью лопастей. По окончании добавления вакуум сбрасывали до атмосферного давления и температуру стенки цилиндра барабана подводили до комнатной температуры. Получали светло-желтый порошок с остаточным содержанием воды 5,26%, определенным титрованием по методу Карла Фишера. HPAEC-PAD высушенного продукта показывает относительное содержание этанола 0,77%.

Изобретение относится к пищевой промышленности. Предложен способ сушки олигосахаридов грудного молока, согласно которому сушке подвергается водный раствор, содержащий очищенный олигосахарид грудного молока с общей чистотой по меньшей мере 50% из расчета на массу сухого вещества в таком водном растворе. Процесс сушки проводят в вальцовой или барабанной сушилке. Изобретение направлено на получение эффективного способа сушки олигосахаридов грудного молока. 2 н. и 15 з.п. ф-лы, 25 ил., 2 табл., 9 пр.

1. Способ сушки олигосахаридов грудного молока, включающий стадии, на которых:

a) берут водный раствор, содержащий очищенный олигосахарид грудного молока с общей чистотой по меньшей мере 50% из расчета на массу сухого вещества в таком водном растворе; и

b) подают указанный водный раствор в вальцовую сушилку или барабанную сушилку.

2. Способ сушки олигосахаридов грудного молока и получения олигосахаридов грудного молока в форме порошка, включающий стадии, на которых:

a) берут водный раствор, содержащий очищенный олигосахарид грудного молока с общей чистотой по меньшей мере 50% из расчета на массу сухого вещества в таком водном растворе; и

b) подают указанный водный раствор в вальцовую сушилку или барабанную сушилку.

3. Способ по п. 1 или 2, где указанный водный раствор содержит очищенный олигосахарид грудного молока в концентрации 1 г/л или больше, 10 г/л или больше, 20 г/л или больше, 25 г/л или больше, 30 г/л или больше, 40 г/л или больше, 60 г/л или больше, 100 г/л или больше, 200 г/л или больше, 300 г/л или больше или даже 400 г/л или больше.

4. Способ по любому из пп. 1-3, где указанный водный раствор содержит олигосахарид грудного молока с общей чистотой по меньшей мере 65%, по меньшей мере 80%, по меньшей мере 90%, по меньшей мере 95% или по меньшей мере 98% из расчета на массу сухого вещества/растворенных веществ в таком водном растворе.

5. Способ по любому из пп. 1-4, где вальцовая сушилка или барабанная сушилка выбрана из однобарабанной сушилки или двухбарабанной сушилки.

6. Способ по любому из пп. 1-5, где вальцовая сушилка или барабанная сушилка представляет собой вальцовую вакуумную сушилку или барабанную вакуумную сушилку.

7. Способ по любому из пп. 1-6, где указанный водный раствор сушат при температуре стенки цилиндра барабана, составляющей по меньшей мере 25°C, предпочтительно по меньшей мере 30°C, предпочтительно по меньшей мере 35°C, предпочтительно по меньшей мере 40°C, предпочтительно по меньшей мере 45°C, предпочтительно по меньшей мере 50°C, предпочтительно по меньшей мере 55°C, предпочтительно по меньшей мере 60°C, предпочтительно по меньшей мере 65°C, предпочтительно по меньшей мере 70°C, более предпочтительно – по меньшей мере 75°C и меньше 200°C, меньше 195°C, меньше 190°C, меньше 185°C, меньше 180°C, предпочтительно меньше 175°C, меньше 170°C, меньше 165°C, меньше 160°C, меньше 155°C и более предпочтительно - меньше 150°C.

8. Способ по любому из пп. 1-7, где указанный водный раствор сушат при температуре корпуса, составляющей по меньшей мере 25°C, предпочтительно по меньшей мере 30°C, предпочтительно по меньшей мере 35°C, предпочтительно по меньшей мере 40°C, предпочтительно по меньшей мере 45°C, предпочтительно по меньшей мере 50°C и меньше 150°C, предпочтительно меньше 145°C, предпочтительно меньше 140°C, предпочтительно меньше 135°C, предпочтительно меньше 130°C и более предпочтительно при температуре корпуса от примерно 80°C до примерно 90°C.

9. Способ по любому из пп. 1-8, где указанный водный раствор сушат при скорости вращения цилиндров барабана, составляющей по меньшей мере 0,1 об/мин, предпочтительно по меньшей мере 1,0 об/мин и меньше 30 об/мин, более предпочтительно - меньше 20 об/мин.

10. Способ по любому из пп. 1-9, где указанный водный раствор сушат при величине зазора между цилиндрами барабана, составляющей по меньшей мере 0,02 мм, предпочтительно по меньшей мере 0,2 мм и меньше 20 мм, более предпочтительно - меньше 10 мм.

11. Способ по любому из пп. 1-10, где указанный водный раствор сушат при давлении, составляющем по меньшей мере 0,55 мбар (55 Па), предпочтительно по меньшей мере при 5,5 мбар (550 Па) и меньше 1013 мбар (101,3 кПа), более предпочтительно меньше 550 мбар (55 кПа).

12. Способ по любому из пп. 1-11, где указанный водный раствор сушат из раствора, имеющего содержание этанола, составляющее по меньшей мере 0,1% (об./об.), предпочтительно по меньшей мере 1,0% (об./об.) и меньше 100% (об./об.), более предпочтительно - меньше 50% (об./об.).

13. Способ по п. 12, где указанный водный раствор сушат из раствора с относительным содержанием этанола, определенным по меньшей мере как 0,01% и меньше 10%.

14. Способ по любому из пп. 1-13, где указанный олигосахарид грудного молока выбран из группы, состоящей из N-ацетил-лактозаминов, лакто-N-биозы I, сиалилированных олигосахаридов и фукозилированных олигосахаридов.

15. Способ по п. 14, где N-ацетил-лактозамин или лакто-N-биоза I выбраны из одного или более из группы, состоящей из лакто-N-тетраозы (LNT), лакто-N-неотетраозы (LNnT) и лакто-N-фукопентаозы I (LNPFI).

16. Способ по п. 14, где сиалилированный олигосахарид выбран из одного или более из группы, состоящей из 3'-сиалиллактозы (3'-SL), 6'-сиалиллактозы (6'-SL), сиалиллакто-N-тетраозы a (LST-a), сиалиллакто-N-тетраозы b (LST-b), сиалиллакто-N-тетраозы c (LST-c) и дисиалиллакто-N-тетраозы (DSLNT).

17. Способ по п. 14, где фукозилированный олигосахарид выбран из одного или более из группы, состоящей из 2'-фукозиллактозы (2'-FL), 3-фукозиллактозы (3-FL), 2’,3-дифукозиллактозы (diFL) и лакто-N-фукопентаозы I (LNPFI).

| СМЕСЬ ОЛИГОСАХАРИДОВ | 2006 |

|

RU2442438C2 |

| WO 2018013402 A1, 18.01.2018 | |||

| EP 2885977 A1, 24.06.2015 | |||

| CN 110122865 A, 16.08.2019 | |||

| СПОСОБ СУШКИ ОЛИГОСАХАРИДОВ НА ОСНОВЕ УРОНОВОЙ КИСЛОТЫ | 2006 |

|

RU2422045C2 |

Авторы

Даты

2023-10-11—Публикация

2020-11-12—Подача