Изобретение относится к области транспортировки мефитических грузов, обладающих сильными неприятными запахами, вредными для здоровья обслуживающего персонала и наносящих вред окружающей среде, в том числе к транспортировке, например, горячей асфальтобетонной смеси и т.п.

Горячие асфальтобетонные смеси, в том числе горячие щебеночно- мастичные смеси (ЩМАС), в основном транспортируются и укладываются в разогретом состоянии, причем температура разогрева достигает 150-230 оС, что приводит к интенсивному газовыделению, сопровождаемому неприятным и вредным запахом.

Известно явление эмиссии вредных веществ битумосодержащими дорожно-строительными материалами в процессе их изготовления, транспортировки, перегрузки и укладки, которое оказывает негативное влияние на здоровье человека. При необходимости проведения работ с установленными канцерогенными веществами, в частности, асфальтобетонными смесями на основе битумных вяжущих, битумными мастиками, асбестом, некоторыми видами мазута и ароматических растворителей, необходимо принимать строгие меры во избежание ингаляции и контакта с кожей [1] (Безопасность труда и охрана здоровья в строительстве: Инструкция МОТ. - Женева: Международное Бюро Труда, 1992).

В [1] приведены таблицы эмиссии вредных веществ при различных температурах и сделаны выводы: «Если характеризовать условия выделения

некоторых веществ из битумных материалов, то следует отметить, что при температурах ниже 80°С, эмиссии из битумов практически отсутствуют. При 150°С величины эмиссий не превышают 1 мг/ч. Заметные эмиссии обнаруживаются при температурах около 180 °С. При температуре 250 °С, что соответствует, например, температуре укладки литого асфальта, можно констатировать увеличение масштабов эмиссий».

Транспортировка и перегрузка горячей асфальтобетонной смеси, например, горячей щебеночно-мастичной асфальтобетонной смеси (ЩМАС) к месту укладки, производится при температурах выше 1500С, что вызывает жалобы жителей городов при подобной транспортировке на раздражающие запахи, соответственно встает вопрос о защите от вредных веществ, в первую очередь, при перегрузке и транспортировке, т. к. уже при укладке асфальтобетонных смесей идет их быстрое охлаждение, в том числе водой.

Известны способы транспортировки дорожно-строительных материалов, в том числе асфальтобетонных смесей в кузовах самосвала укрытым брезентом, иными укрывными материалами для избежания пыления или иных вредных воздействий на окружающую среду.

В случае транспортировки горячих асфальтобетонных смесей такие способы неэкономичны и неудобны, т.к. горячий ( выше 150°С) продукт прилипает к поверхности, запахи передаются через неплотно укрепленное укрытие, которое необходимо снимать, устанавливать, снова снимать, причем большинство материалов не выдерживают даже кратковременного контакта с горячей асфальтобетонной смесью. Таким образом, асфальтобетонные смеси часто перевозятся в открытых кузовах. Это приводит к активному распространению вредных эмиссий в окружающую среду. Погрузку в грузовики стараются проводить в закрытых помещениях с использованием специальных циклонов, что никак не помогает избежать вредного влияния испарений на здоровье обслуживающего персонала.

Перевозка в герметичных емкостях (аналогично транспортировке горячего битума) становится невозможной при переброске к местам укладки

миллионов тонн асфальтобетонных смесей. Даже при малых объемах укладки, например, заказе одной машины, возникают проблемы, не говоря уже о ведении крупного дорожного строительства.

Известны различные способы устранения неприятных и вредных запахов.

Известен патент РФ №2407781 «СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ВРЕДНЫХ ВЕЩЕСТВ». Известное изобретение относится к области биотехнологии, а именно к способам очистки воздуха от вредных веществ, а именно аммиака, формалина, крезола, и может быть использовано для дезодорации воздуха животноводческих ферм, убойных цехов птиц и крупного рогатого скота, комбинатов переработки пищевых отходов, очистных сооружений и других производств. Способ включает пропускание воздуха через биологически активный адсорбент, содержащий среду для накопления микроорганизмов. В качестве биологически активного адсорбента используют увлажненную до 60-70% смесь отработанного субстрата на основе древесных опилок или соломы для выращивания пищевых грибов с добавлением зерновых отрубей и мякины, а также многопористого минерального материала при массовом соотношении соответственно 1:(0,05-0,1):(0,2-0,25). Данный способ можно применять только для закрытых помещений. Для устранения запахов на открытых пространствах подобные методы не работают.

Известен также патент РФ № 2331442 «СПОСОБ УСТРАНЕНИЯ ЗАПАХОВ ПОЛИГОНОВ ОТХОДОВ, СВАЛОК И ПОЛЕЙ ОРОШЕНИЯ (ВАРИАНТЫ)»

Известный способ включает воздействие на источник запаха водной эмульсией типа «вода-масло», содержащей 2,7,7-триметилбицикло[3,1,1] гептен-2 и транс-3,7-диметилоктадиен-2,6-ол-1 при следующем соотношении компонентов, % мас.: 2,7,7-триметилбицикло[3,1,1]гептен-2- 0,05÷0,25; транс-3,7-диметилоктадиен-2,6-ол-1 - 0,6÷1,5; вода - остальное. Одним из вариантов способа предусмотрено использование

эмульсии следующего состава, % мас.: 2,7,7- триметилбицикло[3,1,1]гептен-2 - 0,05÷0,25; транс-3,7-диметилоктадиен- 2,6-ол-1 - 0,5÷1,7; α-гексилкоричный альдегид - 0,6÷1,7; 3-метокси-4-оксиаллилбензол - 0,6÷1,7; хлорид алкилдиметилбензиламмония - 2,5÷6,5; вода - остальное. В третьем варианте осуществления способа предусмотрено использование эмульсии, содержащей, % мас.: метиловый эфир β-нафтола - 0,04÷0,3; додеканол 1 - 7,0÷10,0; хлорид алкилдиметилбензиламмония - 2,5÷7,0; вода - остальное. Изобретение позволяет расширить номенклатуру удаляемых запахов и обеспечить быстрое устранение запахов на длительное время.

В заявке РФ №2016103692 «СПОСОБ УСТРАНЕНИЯ ЗАПАХА РАЗЛАГАЮЩИХСЯ БИОГЕННЫХ ОТХОДОВ» предлагается воздействовать на источник запаха неорганическим реагентом, в качестве которого используют опоку в виде гранул размером до 3 мм в количестве от 1 до 10 мас. % от разлагающихся биогенных отходов. Данная заявка, как наиболее близкая по совокупности существенных признаков к предлагаемому техническому решению, принята авторами за прототип для первого варианта изобретения.

Недостатками известных решений являются:

- сложный химический состав реагентов,

- допустимость попадания в массу асфальтобетона посторонних предметов, поскольку это приведет к нарушению состава продукта, регламентированного нормативно-технической документацией на его производство, это же относится и к вариантам с использованием сложных спиртов, альдегидов и органических солей,

- последний пример, в котором используют опоку в виде гранул размером до 3 мм, наиболее близок к нашему решению, но частицы такого

крупного размера не смогут эффективно удерживаться на поверхности горячей асфальтобетонной смеси и, опять таки, будут нарушать свойства продукта, поскольку для частиц такого размера (3 мм относятся к песчаной фракции) в составе асфальтобетонной смеси (от 0 до 5 мм) предъявляются вполне определенные физико-механические требования.

Таким образом, в настоящий момент отсутствуют простые и безопасные и недорогие в использовании способы борьбы с запахами при транспортировке горячей асфальтобетонной смеси . Именно на решение данной технической проблемы направлено предлагаемое решение, а именно, на создание простого, безопасного в использовании, а также недорогого способа борьбы с запахами при транспортировке асфальтобетонной смеси.

Техническим результатом является повышение эффективности и универсальности способа борьбы с запахами.

Технический результат достигается за счет того, что в Способе устранения запахов при транспортировке горячей асфальтобетонной смеси, включающем воздействие на источник запаха неорганическим реагентом, предлагается в качестве реагента использовать пылевидные минеральные материалы, которые наносят путем распыления на источник запаха.

Дополнительными отличиями являются:

- в качестве пылевидных минеральных материалов используют минеральные порошки МП-2 по ГОСТ 32761-2014,

- в качестве пылевидных минеральных материалов используют минеральные порошки МП-3 по ГОСТ 32761-2014 на основе промышленных отходов, в том числе золошлаковых,

пылевидные минеральные материалы наносят из расчета 0.1 кг/м2 до кг/м2,

пылевидные минеральные материалы наносят в сухом виде,

при нанесении в сухом виде используют пылевидные минеральные материалы с размером фракций 100-300 мкм,

наряду с пылевидными минеральными материалами наносят минеральные сорбенты в виде гранул размером до 0,8 мм и составом, близким к порошкам МП-2, МП-3 по ГОСТ 32761-2014 в соотношении 1-2% от общего количества минерального порошка,

пылевидные минеральные материалы наносят в виде водной суспензии,

водная суспензия содержит компоненты в следующем соотношении, масс.%:

Пылевидные минеральные материалы – 30-70%, вода – остальное,

- водная суспензия содержит пылевидные минеральные материалы с размерами частиц менее 100 мкм,

- суспензия содержит поверхностно-активные вещества (ПАВ) в достаточном для обеспечения требуемых реологических свойств количестве,

- водная суспензия содержит ароматизаторы и/или пигменты.

Сущность изобретения поясняется следующими графическими материалами:

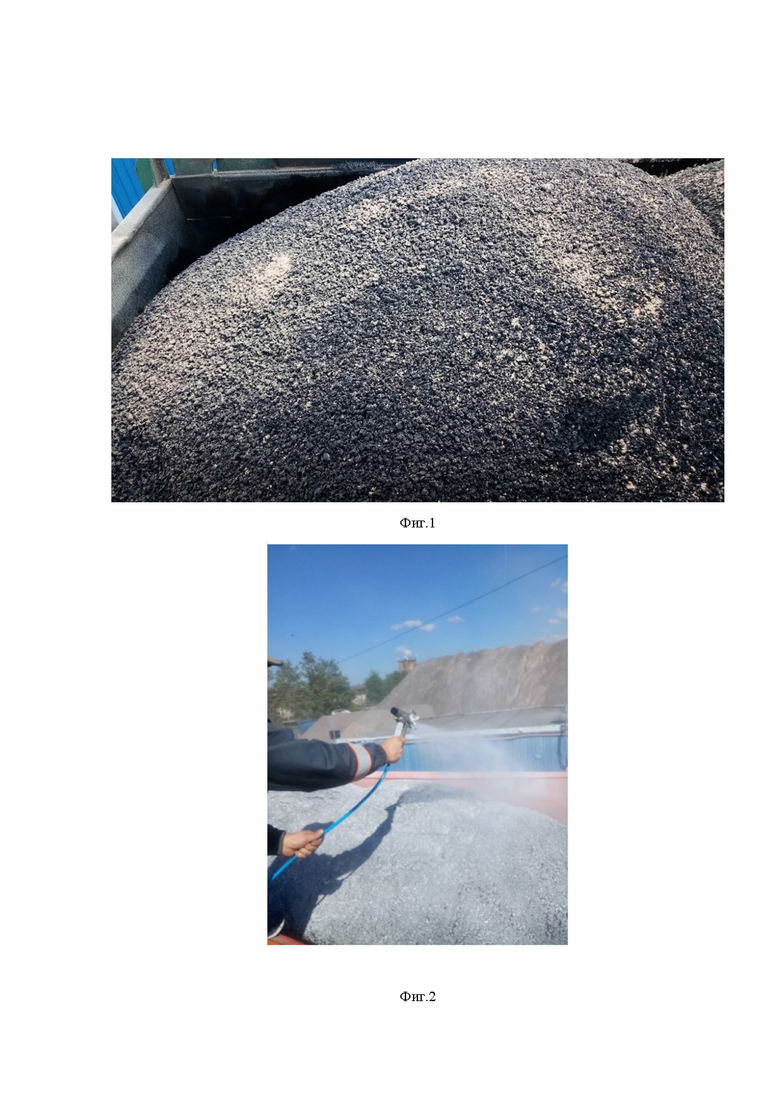

Фиг.1, на которой изображена асфальтобетонная смесь в кузове автомобиля, после обработки известняковым минеральным порошком марки МП-2 методом посыпки.

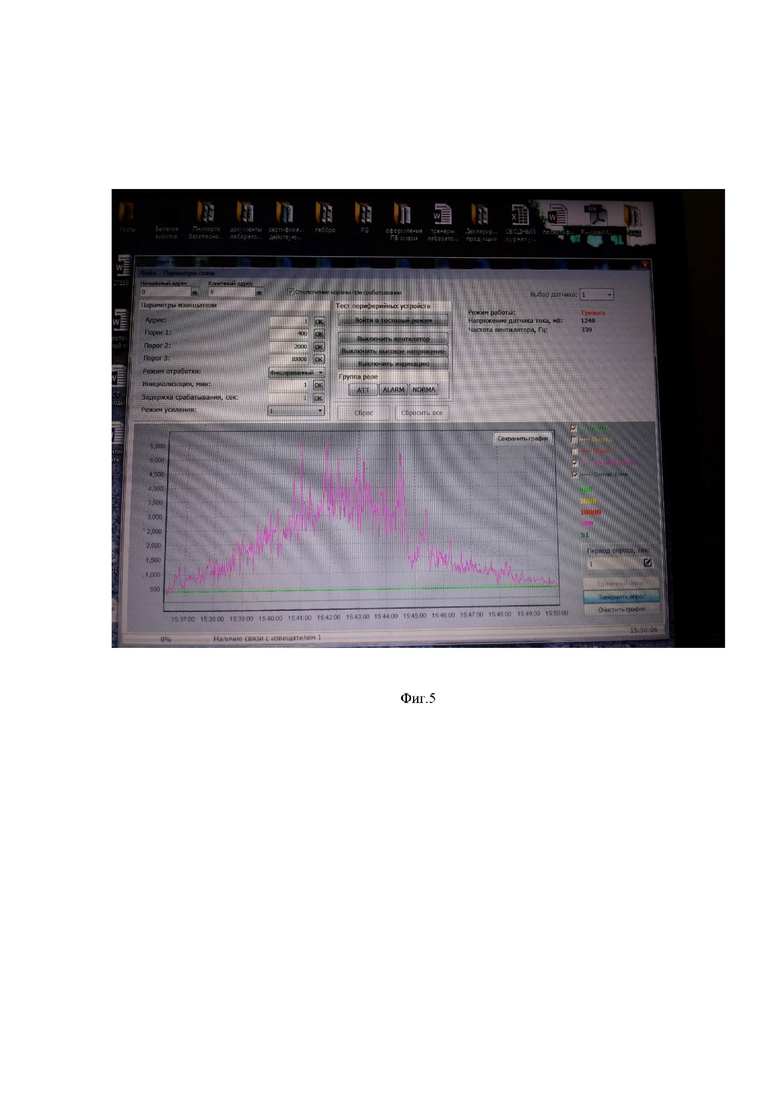

Фиг.2, на которой изображен процесс нанесения водной суспензии микромрамора на поверхность асфальтобетонной смеси при помощи аппарата безвоздушного распыления.

Фиг.3, на которой изображена асфальтобетонная смесь в кузове автомобиля, после обработки водной суспензией биокремнезема марки БК (МП-2).

Фиг.4, на которой изображено моделирование процесса поглощения запаха (снижения эмиссии) при посыпке минерального порошка на разогретую асфальтобетонную смесь.

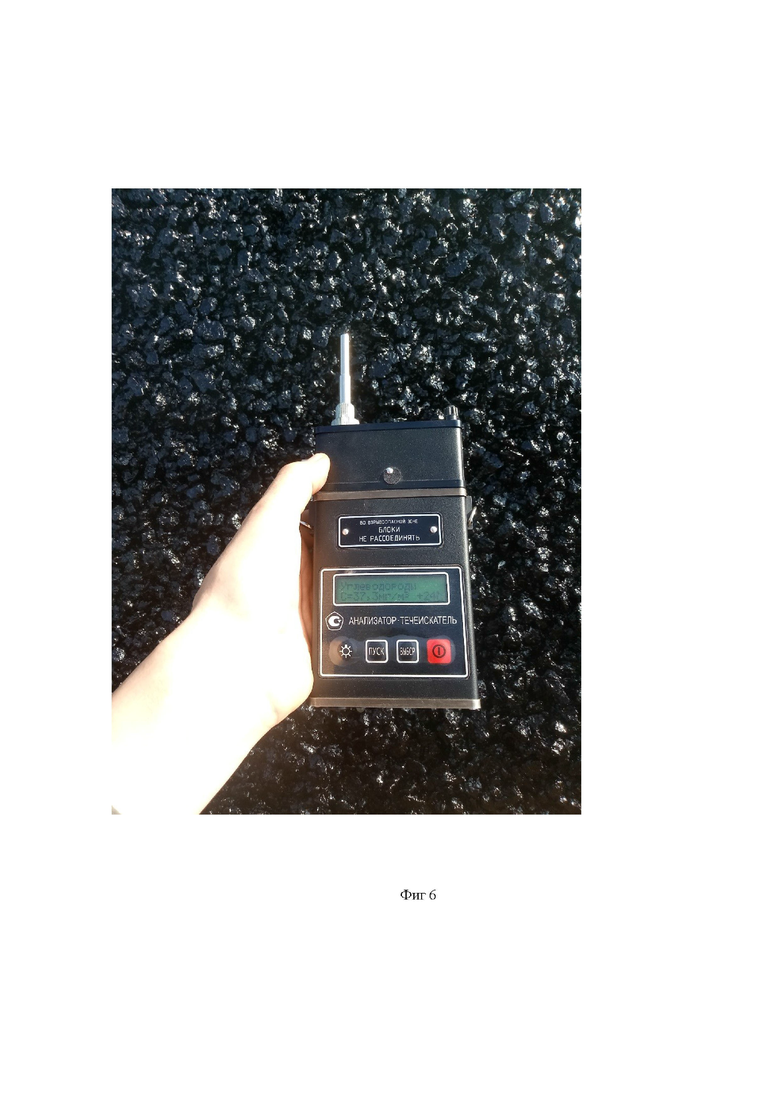

Фиг.5, на которой изображен график, показывающий снижение эмиссии аэрозольных частиц в результате обработки порошкообразным минеральным сорбентом (МП-2). Регистрация осуществлялась при помощи прибора ИП- 216-002.

Фиг.6, на которой изображен процесс замера концентрации углеводородов над поверхностью свежепогруженной асфальтобетонной смеси в кузове автомобиля, при помощи анализатора-течеискателя АНТ-3М с фотоионизационным датчиком ФИД. Показания прибора – 37,3 мг/м3.

Фиг.7, на которой изображен процесс замера концентрации углеводородов над поверхностью свежепогруженной асфальтобетонной смеси в кузове автомобиля после нанесения порошка биокремнезема БК (МП-2) в виде водной суспензии, при помощи анализатора-течеискателя АНТ-3М с фотоионизационным датчиком ФИД. Показания прибора – 11,9 мг/м3.

Авторами было обнаружено, что порошки, идентичные МП-2 и/или МП- 3 по ГОСТ 32761-2014 , но большей крупности зерна, например, 100-300 мкм, способны, при распылении в сухом виде или в виде водной суспензии на поверхность транспортируемой асфальтобетонной смеси хорошо удерживаться и сохранять свою укрывную способность до окончания перевозки на горячей поверхности без заметной деградации свойств. Стоимость такой посыпки на один самосвал невелика по сравнению со стоимостью продукта и перевозки. Наносимое количество порошка никак не влияет на качество транспортируемого продукта и процесс укладки, поскольку содержится в составе асфальтобетона в качестве наполнителя.

Минеральные порошки не являются вредными продуктами, наоборот, некоторые используются как пищевые добавки (для корма скота), более крупная фракция является малопылящей, а нанесенная на горячую поверхность различных материалов прилипает к ней (см. Зимон А.Д. Адгезия пыли и порошков 2-е изд., перераб. и доп. — М.: Химия, 1976).

Известно, что гранулометрический состав минеральных порошков зависит от способа помола и иных факторов (многокомпонентый, простой, гранулированный, определенной влажности, и т.д.), что может влиять на его качество.

Для испытаний предлагаемого способа использовались минеральные порошки состава 1-800 мкм преимущественно многокомпонентные (с добавками диатомита, трепела, или без них), сухие – влажностью не более 1%, наличием основной фракции 100-400 мкм более 50%, при использовании порошкового воздушного распыления (например, при давлении 2-4 атм) и водного распыления. Для воздушного распыления наилучшие результаты показали порошки с составом фракций 100-300 мкм. Порошки более крупных фракций обладают меньшей сорбирующей способностью, что снижает их эффективность. Чем мельче порошок, тем больше суммарная площадь поверхности его частиц и тем выше эффективность. Но порошки мельче 100 мкм при распылении в сухом виде на поверхность горячей асфальтобетонной смеси становятся неэффективными по той причине, что по большей части (более половины количества!) уносятся в виде пылевого облака восходящим тепловым потоком, идущим вверх от горячей смеси, лежащей в кузове.

Но для водного распыления, наоборот наиболее пригодны порошки с размером фракций менее 100 мкм, поскольку суспензия получается более седиментационно устойчивой.

При сухом распылении допустимо использование также добавок минеральных сорбентов в виде гранул до 0,8 мм по составу близкому к минеральным порошкам (например «силиформ МС-4»), с рекомендуемой дозировкой 1-2% от основы (минерального порошка), показавших хорошую сыпучесть и адгезию к битумам.

Перед авторами стояла задача не только укрыть поверхность транспортируемого горячей асфальтобетонной смеси и избавиться от запаха, но и использовать возможность обеспечить на время транспортировки безопасность обращения с ней. Порошки, предлагаемые к применению, справились с задачей пресечения ингаляции и обеспечения безопасности [1] , за счет снижения характерного запаха нагретого битума, который и чисто субъективно воспринимается, как вредный, и эта оценка подтверждается показаниями контрольных приборов (тот же АНТ-3М позволяет обнаружить углеводороды, фенолы, стирол, т. е. вредные вещества). См. фото фиг.6 и 7.

Органолептически это выглядело, как почти полное отсутствие запаха рядом со стоящим погруженным горячим асфальтом самосвалом, путем опроса сотрудников, контрольный же самосвал, без напыления, вызывал однозначную отрицательную (наличие запаха) реакцию, что фиксировалось протоколами испытаний.

Также проверялось наличие запаха в конце доставки (например, через час поездки) независимыми свидетелями (при транспортировке не находившимися рядом с самосвалом), давшее идентичные результаты.

Отрицательного влияния на уложенное дорожное покрытие в лаборатории ОАО «АБЗ-1» ( Санкт- Петербург) не было обнаружено. Для этого были использованы стандартные методики испытаний дорожных покрытий.

Контрольные измерения проводились на приборе анализатор- течеискатель марки АНТ-3М с блоком фотоионизационного детектора «ФИД». Прибор соответствует требованиям ГОСТ 13320-89 «Газоанализаторы промышленные автоматические».

Образец, подвергнутый опудриванию, показывал в полтора-два раза меньшее содержание углеводородов в воздухе над поверхностью образца, чем необработанный образец, испытанный в тех же условиях.

Отметим, что поверхность покрывалась сплошным слоем порошка (цвет поверхности от близкого к черному становился цветом порошка), температуры строго выдерживались, контролировались бесконтактными термометрами.

Выработаны рекомендации по применению:

Минеральный порошок наносится с учетом площади нанесения от 0.1 кг/м2 до 1.0 кг/м2, накрывается брезентом, или его термостойким аналогом. При обработке кузовов дозировка была 2,0 – 3,0 кг на 20 - 30 тонн (в среднем 0,01%), ориентировочно это соответствует расходу порядка 100 г на квадратный метр поверхности.

Для нанесения минеральных порошков в виде водной суспензии применяются существующие устройства безвоздушного распыления, например: аппарат безвоздушного распыления «Вагнер».

Рекомендуемый диапазон содержания сухого вещества в такой суспензии – от 30 до 70% в зависимости от возможностей конкретного устройства, применяющегося для нанесения суспензии.

При этом в состав для улучшения реологических характеристик могут добавляться поверхностно-активные вещества.

Содержание минерального порошка в суспензии подбирается с учетом обеспечения достаточной текучести последней для безвоздушного распыления и, в зависимости от размеров частиц и их плотности, может составлять 30-70%.

Минеральные порошки наносятся в количестве, достаточном для сплошного покрытия, посыпки (опудривания) поверхности, а также для нанесения при укладке дорожного покрытия с целью повышения экологической безопасности дорожных работ, причем количество минерального порошка при посыпке мало по сравнению с процентным его содержанием в асфальтобетонных смесях и не влияет на характеристики готового продукта (кроме запаха). Предлагается наносить продукт (сорбент) предпочтительно распылением (в сухом виде или в виде водной суспензии), причем порошок должен содержать при сухом нанесении фазу 100 – 300 мкм

- для сорбции на горячую поверхность, тогда как при водном распылении фазу менее 100 мкм.

Пример: В таблице 1 приведены результаты замеров содержания углеводородов непосредственно над ЩМАС рец. 195 «до» и «после» обработки 40% суспензией биокремнезема БК (8 кг суспензии на 1 машину).

Таблица 1 Концентрация углеводородов, измеренная прибором АНТ-3М.

обработки»

«после обработки»

Снижение уровня эмиссии в 3 раза коррелируется с результатами, полученными на лабораторных образцах при измерениях прибором ИП 216- 002 (данный прибор не удалось приспособить для полевых измерений).

Обработанная смесь приобретала яркую характерную окраску, которая бесследно исчезала при перемешивании в асфальтоукладчике.

Приборы (анализатор АНТ-3М и ИП-216 АО «Радар») показали при нагреве асфальтобетонов (ЩМА и др.) эмиссию аэрозолей при температурах выше 180оС. При посыпке, или ином нанесении порошков (МП-2 или МП-3) наблюдалось 3х кратного снижения аэрозолей. Причем органолептически (с протоколированием) наблюдалось во всех случаях устранение неприятного запаха горячего битума. Результат: снималось значительное раздражение запахом, при концентрациях значительно ниже ПДК и во всех иных случаях.

Наиболее сложным и потенциально опасным с точки зрения экологии является участок погрузки асфальтобетонов в грузовики, иногда его снабжают циклоном, стараются проводить погрузку в помещении (ангаре и т.п.). При нанесении (распылении) порошка, суспензии и т.п. в таком помещении на поверхность асфальтобетона в грузовике мы получаем некий эффект нейтрализации потенциально вредных аэрозолей в этом помещении, сорбирование газов в нем и циклоне за счет частичного попадания распыляемого продукта в окружающее пространство. Хорошо бы добавить подробности или результаты испытаний.

Также минеральный порошок зачастую является самым дешевым компонентом асфальтобетоной смеси, поэтому его экономически выгодно применять в отличие от иных сорбентов.

В результате применения минеральных порошков уменьшается многократно, или пресекается полностью эмиссия вредных веществ в дорожном строительстве при погрузке и транспортировке самосвалами горячих асфальтобетонных смесей к месту укладки последних. На асфальтобетонных заводах АБЗ уменьшается опасность отрицательной реакции сотрудников на неприятные запахи при погрузке асфальтобетонных смесей в самосвалы, контакта сотрудников с вредными газами. Уменьшение эмиссии вредных веществ происходит вследствие поглощения выделяющихся газов укрывными порошкообразными материалами, задержки газовыделения с поверхности транспортируемого материала укрытого налипшим на него порошком (фактически аппретом). Минеральные порошки, применяемые в дорожном строительстве, относятся к классу негорючих веществ, что повышает безопасность работы с асфальтобетонными смесями, в т. ч. при их транспортировке. Настоящее изобретение позволяет улучшить экологию и качество жизни населения, в том числе во время дорожного ремонта и строительства новых дорог в условиях городской застройки. Для сотрудников асфальтобетонных заводов значительно улучшаются условия труда. Настоящее изобретение не предусматривает использования дорогостоящих веществ и технологий и может быть внедрено без изменения основной технологии производства асфальтобетонов и ЩМА.

| название | год | авторы | номер документа |

|---|---|---|---|

| Минеральный порошок для асфальтобетонной смеси (варианты) | 2019 |

|

RU2715403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ НА ОСНОВЕ УГЛЕРОДНО-БИТУМНОЙ КОМПОЗИЦИИ И ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2023 |

|

RU2806325C1 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| Способ получения гранулированной асфальтобетонной смеси на основе дисперсных промышленных и бытовых отходов | 2021 |

|

RU2762177C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2822176C1 |

| Способ производства асфальтобетонной смеси | 2019 |

|

RU2714409C2 |

| МИНЕРАЛО-ОРГАНИЧЕСКОЕ ВЯЖУЩЕЕ ВЕЩЕСТВО | 2001 |

|

RU2183601C1 |

| Способ приготовления асфальтобетонной смеси | 2019 |

|

RU2732176C1 |

| СПОСОБ АРМИРОВАНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2351561C2 |

Изобретение относится к области транспортировки мефитических грузов, обладающих сильными неприятными запахами, вредными для здоровья обслуживающего персонала, и наносящих вред окружающей среде, в том числе к транспортировке, например, горячей асфальтобетонной смеси, а именно к способу устранения запахов при перегрузке и транспортировке горячей асфальтобетонной смеси. Способ включает воздействие на источник запаха неорганическим реагентом, в качестве которого используют пылевидные минеральные материалы. Причем пылевидные минеральные материалы наносят путем распыления на источник запаха. Техническим результатом заявленного изобретения является повышение эффективности и универсальности способа борьбы с запахами. 11 з.п. ф-лы, 7 ил., 1 табл., 13 пр.

1. Способ устранения запахов при перегрузке и транспортировке горячей асфальтобетонной смеси, включающий воздействие на источник запаха неорганическим реагентом, отличающийся тем, что в качестве неорганического реагента используют пылевидные минеральные материалы, которые наносят путем распыления на источник запаха.

2. Способ по п. 1, отличающийся тем, что в качестве пылевидных минеральных материалов используют минеральные порошки МП-2 и/или МП-1.

3. Способ по п. 1, отличающийся тем, что в качестве пылевидных минеральных материалов используют минеральные порошки МП-3 и/или МП-2 на основе промышленных отходов, в том числе золошлаковых.

4. Способ по п. 1, отличающийся тем, что пылевидные минеральные материалы наносят из расчета от 0.1 до 1.0 кг/м2.

5. Способ по п. 1, отличающийся тем, что пылевидные минеральные материалы наносят в сухом виде.

6. Способ по п. 5, отличающийся тем, что используют пылевидные минеральные материалы с размером фракций 100-300 мкм.

7. Способ по п. 5, отличающийся тем, что наряду с пылевидными минеральными материалами наносят минеральные сорбенты в виде гранул размером до 0,8 мм и составом, близким к порошкам МП-1 и МП-2 или МП-3, в массовом соотношении 1-2 мас. % от общего количества минерального порошка.

8. Способ по п. 1, отличающийся тем, что пылевидные минеральные материалы наносят в виде водной суспензии.

9. Способ по п. 8, отличающийся тем, что водная суспензия содержит пылевидные минеральные материалы с размерами фракций менее 100 мкм.

10. Способ по п. 8, отличающийся тем, что водная суспензия содержит компоненты в следующем соотношении, мас. %:

пылевидные минеральные материалы - 30-70,

вода - остальное.

11. Способ по п. 8, отличающийся тем, что содержит поверхностно-активные вещества (ПАВ).

12. Способ по п. 8, отличающийся тем, что водная суспензия содержит ароматизаторы и/или пигменты.

| KR 102201116 B1, 08.01.2021 | |||

| US 2015075382 A1, 19.03.2015 | |||

| RU 2016103692 A1, 10.08.2017 | |||

| Yongshuang Long et al., "VOCs reduction and inhibition mechanisms of using active carbon filler in bituminous materials", Journal of Cleaner Production, v.181, 2018, pp.784-793 [Электронный ресурс]: https://doi.org/10.1016/j.jclepro.2018.01.222 | |||

| Ya-Chen Wu et |

Авторы

Даты

2022-02-09—Публикация

2021-02-24—Подача