Изобретение относится к устройствам для приготовления кормов, в частности для приготовления комбикормов для лососевых, осетровых, форелевых и сиговых видов рыб.

Известен способ и комплект оборудования производства комбикормов для ценных пород рыб производительностью 1 т/час, основанный на использовании экструзионной обработки многокомпонентной смеси для придания различной плавучести и регулируемой скорости погружения получаемого комбикорма (АО «НПЦ «ВНИИКП» 394026, г. Воронеж, проспект Труда, 91).

Недостатками известного способа и комплекта оборудования производства комбикормов для ценных пород рыб являются большая трудоемкость, низкая производительность, большая рабочая площадь производства, неблагоприятная экологическая обстановка на близлежащих территориях, ухудшение социально-экологических условий жизни и труда сотрудников.

Техническим результатом является повышение производительности, улучшение экологической обстановки путем утилизация биогаза для дальнейшей его переработки, снижение трудозатрат, уменьшение рабочих площадей, улучшение социально-экологических условий жизни и труда сотрудников.

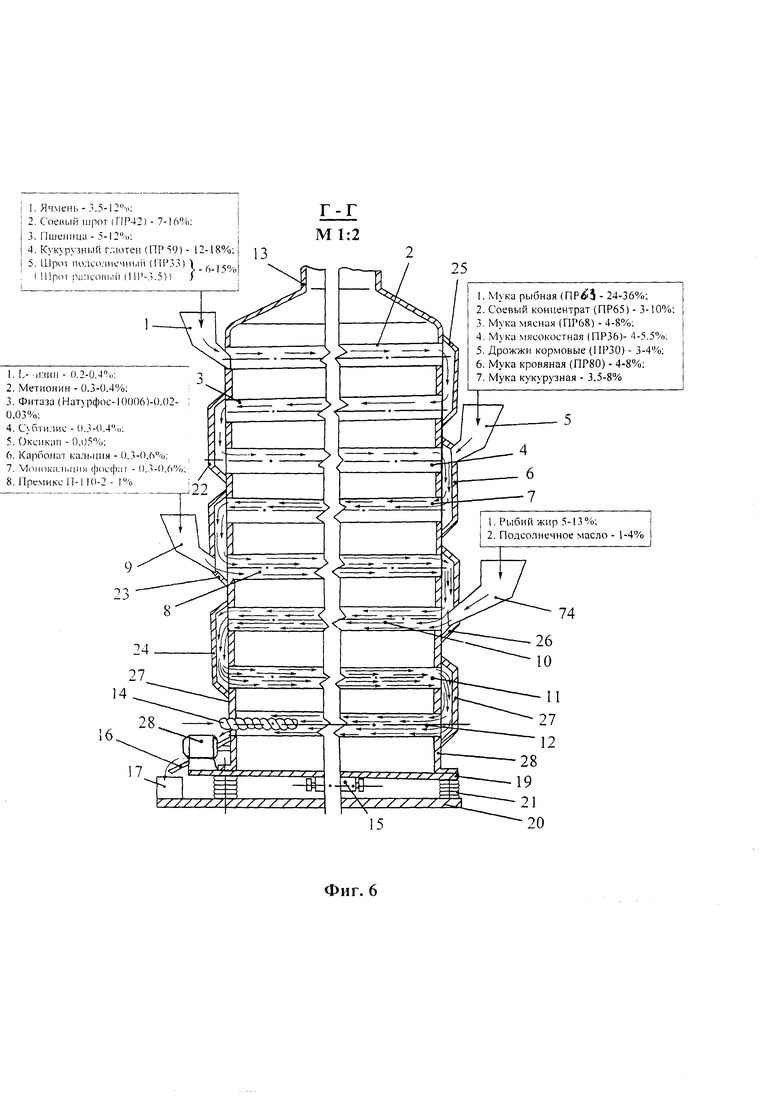

Технический результат достигается тем, что в способе производства кормов для ценных пород рыб отличающийся тем, что в агрегат для его осуществления подают непрерывным потоком ячмень 3,5-12%, соевый шрот 7-16%, пшеницу 5-12%, кукурузный глютен 12-18%, шрот подсолнечный 3-7%, шрот рапсовый 3-8% через первое средство для загрузки в первую вращающуюся верхнюю винтовую емкость, в дальнейшем первая масса загрузки, в которой выполняется одновременно измельчение, перемешивание и транспортировка первой массы загрузки вдоль горизонтальной оси верхней вращающейся винтовой емкости, затем осуществляют передачу первой массы загрузки в ниже расположенную вторую вращающуюся винтовую емкость, где выполняется дальнейшее измельчение, перемешивание и транспортировка в обратном направлении, затем осуществляют передачу первой массы загрузки в ниже расположенную вращающуюся третью винтовую емкость, на выходе из которой, через второе средство для загрузки подают муку рыбную 24-36%, соевый концентрат 3-10%, муку мясную 4-8%, муку мясокостную 4-5,5%, дрожжи кормовые 3-4%, муку кровяную 4-8%, муку кукурузную 3-8% - в дальнейшем вторая масса загрузки, и перемешивают с первой массой загрузки в канале между боковой крышкой, которая перекрывает выходное отверстие третьей винтовой емкости и входное отверстие четвертной винтовой емкости, в которой компоненты первой и второй масс загрузки - в дальнейшем третья масса загрузки, одновременно смешивают, измельчают и транспортируют эту смесь вдоль ниже расположенной горизонтальной оси вращающейся четвертой винтовой емкости, затем ее передают в ниже расположенную вращающуюся пятую винтовую емкость, в которую одновременно через третье средство для загрузки подают L-Лизин 1-4%, метионин 0,3-0,4%, фитазу Натурфос-10006 0,02-0,03%, субтилис 0,3-0,4%, оксикап 0,05%, карбонат кальция 0,3-0,6%, монокальция фосфат 0,3-0,6%, премикс П-110-2 1% - в дальнейшем четвертую массу загрузки, которую смешивают с третьей массой загрузки - в дальнейшем пятая масса загрузки, транспортируют с измельчением в пятой вращающейся винтовой емкости, затем передают в шестую вращающуюся винтовую емкость, в которую одновременно через четвертое загрузочное средство подают рыбий жир 5-13% и подсолнечное масло 1-4% - в дальней шестая масса загрузки, которую смешивают с пятой массой загрузки - в дальнейшем седьмая масса загрузки и транспортируют с измельчением в шестой вращающейся винтовой емкости, затем передают в расположенные друг под другом седьмую и восьмую вращающиеся винтовые емкости, при этом, во внутрь нижней восьмой вращающейся винтовой емкости, навстречу движущимся потокам смеси корма, подают подогретый воздух, который через верхнее отверстие в корпусе агрегата удаляет биогазы для их дальнейшей утилизации и переработки.

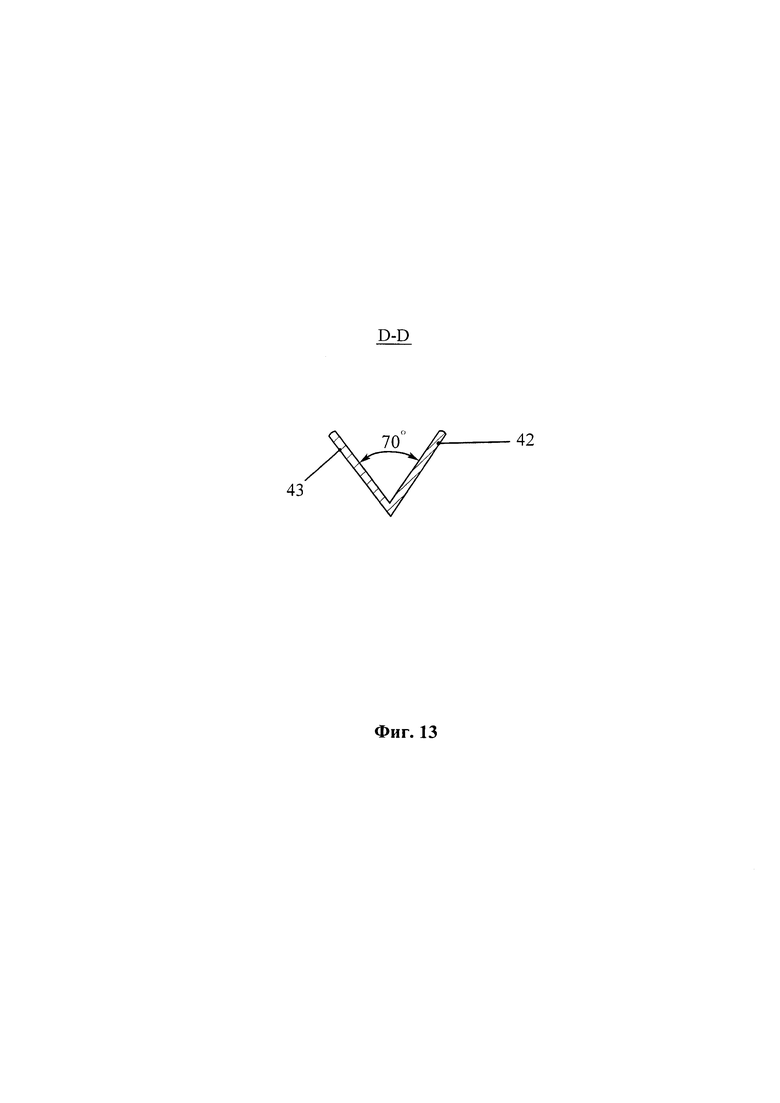

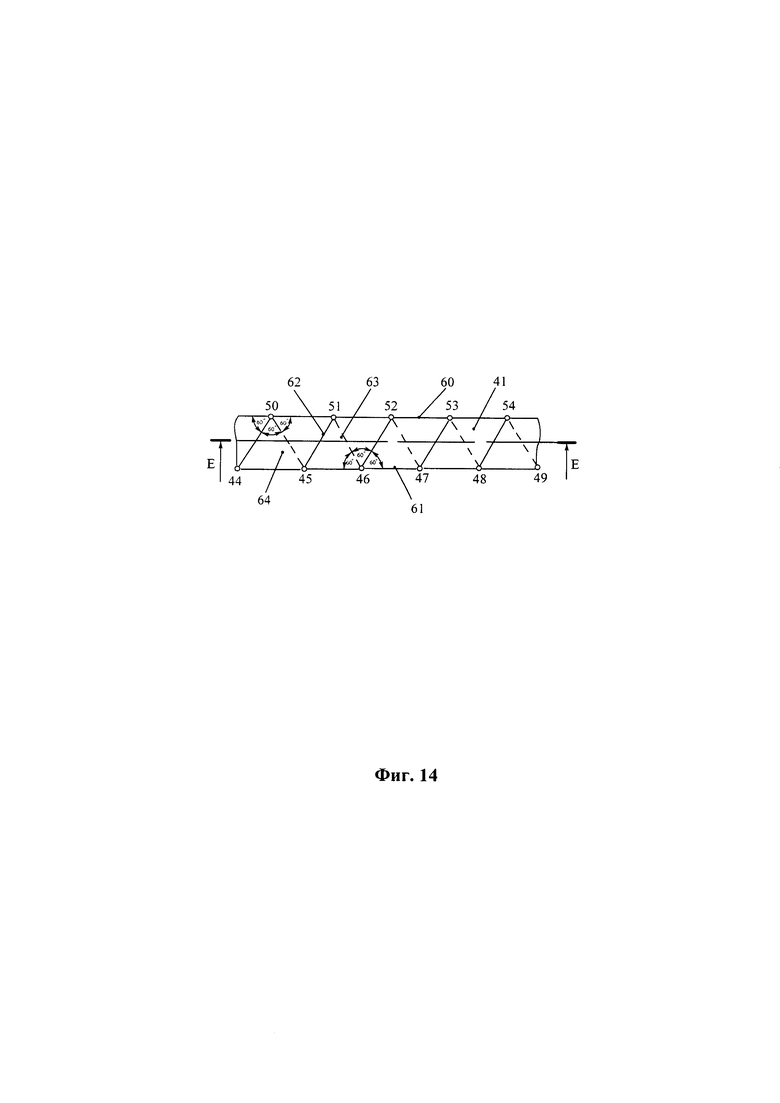

Агрегат для производства кормов для ценных пород рыб, отличающийся тем, что содержит снабженный приводом вибрирующий корпус с закрепленным снизу корпуса вибратором, упруго установленном на основании, смонтированы вращающиеся винтовые емкости с винтовым канавками во внутреннему периметру, изготовленные из трех прямоугольных полос, согнутых попеременно в противоположные стороны под углом 140° по надрезам, выполненным под углом 60° друг к другу, и к продольным кромкам полос, с образованием по длине полосы равносторонних треугольников, расположенных попеременно в противоположные стороны, при этом полосы соединены одна с другой по продольным кромкам под углом 70° с образованием по внутреннему периметру трех ломаных криволинейных винтовых поверхностей и трех ломаных винтовых канавок основного направления для перемещения смеси компонентов кормов, а также двух ломаных криволинейных винтовых поверхностей и двух винтовых канавок противоположного направления - для перемещения смеси компонентов кормов от загрузки к выгрузке, при этом винтовые емкости смонтированы горизонтально в корпусе агрегата друг под другом зигзагообразно под углом 45° и соединены друг с другом в единую технологическую цепочку с помощью боковых крышек, которые перекрывают и соединяют с одной стороны торцевой стенки корпуса агрегата выходные отверстия нечетных вращающихся винтовых емкостей с входными отверстиями нижележащих четных вращающихся винтовых емкостей, а с другой стороны торцевой стенки корпуса агрегата соединяют выходные отверстия четных вращающихся винтовых емкостей с нижележащими нечетными вращающимися винтовыми емкостями, при этом, все нечетные вращающиеся винтовые емкости снабжены по периметру тремя винтовыми канавками правого основного направления, а все четные вращающиеся винтовые емкости снабжены тремя винтовыми канавками левого основного направления и все они вращаются в одном направлении, обеспечивая непрерывное перемещение масс загрузки сверху вниз, от загрузки к выгрузке, зигзагообразно внутри вращающихся винтовых емкостей от одной торцевой стенки корпуса агрегата к противоположной торцевой стенки корпуса агрегата, причем корпус агрегата снабжен снизу склизом для отвода готового продукта в виде кормов для ценных пород рыб за пределы вибрирующего корпуса агрегата, а агрегат снабжен первым средством для загрузки ячменя 3,5-12%, соевого шрота 7-16%, пшеницы 5-12%, кукурузного глютена 12-18%, шрота подсолнечного 3-7%, шрота рапсового 3-8% внутрь первой расположенной сверху в корпусе агрегата вращающейся винтовой емкости, вторым средством для загрузки муки рыбной 24-36%, соевого концентрата 3-10%, муки мясной 4-8%, муки мясокостной 4-5,5%, дрожжей кормовых 3-4%, муки кровяной 4-8%, муки кукурузной 3-8% внутрь ниже расположенной третьей вращающейся винтовой емкости, а также третьим средством для загрузки L-Лизина 1-4%, метионина 0,3-0,4%, фитазы Натурфос-10006 0,02-0,03%, субтилиса 0,3-0,4%, оксикапа 0,05%, карбоната кальция 0,3-0,6%, монокальция фосфата 0,3-0,6%, премикса П-110-2 1% внутрь ниже расположенной пятой вращающейся винтовой емкости, четвертым средством для загрузки рыбьего жира 5-13% и подсолнечного масла 1-4% внутрь ниже расположенной шестой вращающейся винтовой емкости, при этом внутрь нижней восьмой вращающейся винтовой емкости вмонтирован трубопровод подачи горячего воздуха для сушки гранул кормов и придания движения биогазам по зигзагообразно расположенным полостям вращающихся винтовых емкостей снизу вверх к вытяжке для утилизации биогаза.

По данным патентно-технической литературы не обнаружено техническое решение аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемого способа производства кормов для ценных пород рыб и агрегата для его осуществления.

Новизна заключается в том, что технологический процесс в агрегате выполняется непрерывным потоком, при этом обеспечивается не только перемешивание компонентов для ценных пород рыб и их транспортировка от загрузки к выгрузке, но и технологическое движение-перемешивание и измельчение путем совместного воздействия на смесь компонентов для ценных пород рыб наложенных друг на друга низкочастотных колебаний с большой амплитудой и высокочастотных колебаний с малой амплитудой, что уменьшает трудозатраты, повышает производительность, ускоряет процессы биоконверсии с одновременным увеличением биологической активности компонентов для ценных пород рыб, обеспечивает утилизацию биогаза для дальнейшей его переработки, что улучшает экологическую обстановку на прилегающих территориях.

Новизна изобретения заключается в том, что в агрегат для его осуществления подают непрерывным потоком: 1. Ячмень – 3,5-12%; 2. Соевый шрот (ПР42) - 7-16%; 3. Пшеницу -5-12%; 4. Кукурузный глютен (ПР59) -12-18%; 5. Шрот подсолнечный (ПР33) - 3-7%; 6. Шрот рапсовый (ПР-3,5) - 3-8% через первое средство для загрузки непрерывным потоком в первую вращающуюся верхнюю винтовую емкость (в дальнейшем первая масса загрузки) в которой выполняется одновременно измельчение, перемешивание и транспортировка первой массы загрузки вдоль горизонтальной оси верхней вращающейся винтовой емкости, затем осуществляют передачу первой массы загрузки в нижерасположенную вторую вращающуюся винтовую емкость, где выполняется дальнейшее измельчение, перемешивание и транспортировка в обратном направлении, затем осуществляют передачу первой массы загрузки в нижерасположенную вращающуюся третью винтовую емкость, на выходе из которой, через второе средство для загрузки подают: 1. Муку рыбную (ПР63) - 24-36%; 2. Соевый концентрат (ПР65) - 3-10%; 3. Муку мясную (ПР68) - 4-8%; 4. Муку мясокостную (ПР36) - 4-5,5%; 5. Дрожи кормовые (ПР30) - 3-4%; 6. Муку кровяную (ПР80) - 4-8%; 7. Муку кукурузную - 3-8% (в дальнейшем вторая масса загрузки) и перемешивают с первой массой загрузки в канале между боковой крышкой, которая перекрывает выходное отверстие третьей винтовой емкости и входное отверстие четвертной винтовой емкости, в которой компоненты первой и второй массы загрузки (в дальнейшем третья масса загрузки) одновременно смешивают, измельчают и транспортируют эту смесь вдоль нижерасположенной горизонтальной оси вращающейся четвертой винтовой емкости, затем ее передают в нижерасположенную вращающуюся пятую винтовую емкость, в которую одновременно через третье средство для загрузки подают: 1. L-лизин - 1-4%; 2. Метионин - 0,3-0,4%; 3. Фитазу (Натурфос-10006) – 0,02-0,03%; 4. Субтилис – 0,3-0,4%; 5. Оксикап - 0,05%; 6. Карбонат кальция - 0,3-0,6%; 7. Монокальция фосфат - 0,3-0,6%; 8. Премикс П-110-2 - 1% (в дальнейшем четвертая масса загрузки), которую смешивают с третьей массой загрузки (в дальнейшем пятая масса загрузки) и транспортируют с измельчением в пятой вращающейся винтовой емкости, затем передают в шестую вращающуюся винтовую емкость, в которую одновременно через четвертое загрузочное средство подают: 1. Рыбий жир - 5-13%; 2. Подсолнечное масло - 1-4%, которые смешивают с пятой массой загрузки (в дальнейшем шестая масса загрузки) и транспортируют с измельчением в шестой вращающейся винтовой емкости, затем передают в расположенные друг под другом седьмую и восьмую вращающиеся винтовые емкости, при этом во внутрь нижней восьмой вращающейся винтовой емкости, навстречу движущимся потокам смеси (корма), подают подогретый воздух, который через верхнее отверстие в корпусе агрегата удаляет биогазы для их дальнейшей утилизации и переработки, что ускоряет процессы биоконверсии с одновременным увеличением биологической активности продукта переработки, повышает производительность приготовления кормов и снижает трудозатраты.

Новизна состоит в том, что во внутрь нижней восьмой вращающейся винтовой емкости, навстречу движущимся потокам смеси (корма), подают подогретый воздух, который через верхнее отверстие в корпусе агрегата удаляет биогазы для их дальнейшей утилизации и переработки, что улучшает экологическую обстановку на близлежащей территории.

Новизна состоит также в том, что во внутрь нижней восьмой вращающейся винтовой емкости, навстречу движущимся потокам смеси (комопоненты кормов), подают подогретый воздух, поэтому за счет циркуляционных потоков воздуха ускоряется аэробная ферментация смеси компонентов кормов при их активном перемешивании, ускоряются процессы биоконверсии с одновременным увеличением их биологической активности.

Новизна заключается в том, что агрегат для производства кормов ценных пород рыб содержит снабженный приводом вибрирующий корпус с закрепленным снизу корпуса вибратором, упруго установленным на основании, это придает компонентам кормов высокочастотные колебания с малой амплитудой, что ускоряет процессы биоконверсии с одновременным увеличением их биологической активности и увеличивает производительность.

Новизна заключается также в том, что агрегат для производства кормов ценных пород рыб снабжен вытяжкой для утилизации биогаза, это не только обеспечивает вывод через верхнее отверстие в корпусе устройства биогазов для дальнейшей утилизации и переработки, что также улучшает экологическую обстановку на близлежащей территории и производит утилизацию биогаза для дальнейшей переработки, но и ускоряет процессы биоконверсии с одновременным увеличением биологической активности компонентов кормов и увеличивает производительность за счет увеличения скорости движения воздуха и увеличения площади его контакта с движущейся смесью компонентов кормов для ценных пород рыб.

Новизна состоит в том, что в вибрирующем корпусе агрегата для производства кормов ценных пород рыб смонтированы вращающиеся винтовые емкости с винтовым канавками во внутреннему периметру, изготовленные из трех полос, согнутых по прямым линиям под углом 60° к кромкам полос, с образованием равносторонних треугольников, расположенных на полосе попеременно один к другому в противоположные стороны под углом 140°, при этом полосы соединены друг с другом по продольным кромкам под углом 70°, с образованием по наружному периметру вращающейся винтовой емкости трех ломаных винтовых линий, в точках излома которых сходятся шесть вершин равносторонних треугольников и по внутреннему периметру трех винтовых канавок основного направления и двух винтовых канавок противоположного направления, что не только придает продольное перемещение смеси компонентов кормов для ценных пород рыб от загрузки к выгрузке, но и сообщает этой смеси движение внутри винтовых емкостей с большой амплитудой и малой частотой, что в свою очередь ускоряет процессы биоконверсии с одновременным увеличением их биологической активности и увеличивает производительность.

Новизна заключается также в том, что такое конструктивное оформление корпуса агрегата обеспечивает не только транспортное перемещение смеси компонентов кормов внутри винтовых емкостей от загрузки к выгрузке, но и технологическое движение - перемешивание и придание этой смеси наложенных друг на друга низкочастотных колебаний с большой амплитудой и высокочастотных колебаний с малой амплитудой, что повышает производительность и ускоряет процессы биоконверсии с одновременным увеличением их биологической активности, а также утилизацию биогаза для дальнейшей его переработки, что улучшает экологическую обстановку на прилегающих территориях.

Новизна состоит в том, что винтовые емкости смонтированы горизонтально в корпусе агрегата друг под другом, зигзагообразно, под углом 45°, что уменьшает его габариты по высоте и трудозатраты.

Новизна состоит в том, что винтовые емкости соединены друг с другом в единую технологическую цепочку с помощью боковых крышек, которые перекрывают и соединяют с одной стороны торцевой стенки корпуса агрегата выходные отверстия нечетных вращающихся винтовых емкостей с входными отверстиями нижележащих четных вращающихся винтовых емкостей, а с другой стороны торцевой стенки корпуса агрегата соединяют выходные отверстия четных вращающихся винтовых емкостей с нижележащими нечетными вращающимися винтовыми емкостями, при этом, все нечетные вращающиеся винтовые емкости снабжены по периметру тремя винтовыми канавками правого основного направления, а все четные вращающиеся винтовые емкости снабжены тремя винтовыми канавками левого основного направления и все они вращаются в одном направлении, обеспечивая непрерывное перемещение компонентов кормов сверху вниз, от загрузки к выгрузке, зигзагообразно внутри вращающихся винтовых емкостей от одной торцевой стенки корпуса агрегата к противоположной торцевой стенке корпуса агрегата, причем корпус агрегата снабжен сверху вытяжкой для утилизации биогаза, снизу - склизом для отвода готового продукта за пределы вибрирующего корпуса агрегата и снабженного первым средством для загрузки: 1 Ячменя - 3.5-12%; 2. Соевого шрота (ПР42) -7-16%; 3.Пшеницы-5-12%; 4. Кукурузного глютена (ПР59)-12-18%; 5. Шрота подсолнечного (ПР33) - 3-7%; 6. Шрота рапсового (ПР-3,5) - 3-8% внутрь первой расположенной сверху в корпусе агрегата вращающейся винтовой емкости, вторым средством для загрузки: 1. Муки рыбной (ПР63) - 24-36%; 2.Соевого концентрата (ПР65) -3-10%; 3. Муки мясной (ПР68) - 4-8%; 4. Муки мясокостной (ПР36) - 4-5,5%; 5. Дрожжей кормовых (ПР30) - 3-4%; 6. Муки кровяной (ПР80) - 4-8%; 7. Муки кукурузной - 3-8% внутрь нижерасположенной третьей вращающейся винтовой емкости, а также третьим средством для загрузки l. L-лизина -1-4%; 2. Метионина - 0,3-0,4%; 3. Фитазы (Натурфос-10006) - 0.02-0.03%; 4. Субтилиса - 03-04%; 5. Оксикапа - 0.05%; 6. Карбоната кальция- 0,3-0,6%; 7. Монокальция фосфата - 0,3-0,6%; 8. Премикса П-110-2 - 1% внутрь нижерасположенной пятой вращающейся винтовой емкости четвертым средством для загрузки: 1. Рыбьего жира-5-13%; 2. Посолнечного масла -1-4% внутрь ниже расположенной шестой вращающейся винтовой емкости, при этом, внутрь нижней восьмой вращающейся винтовой емкости вмонтирован трубопровод подачи горячего воздуха для сушки гранул кормов и придания движения биогазам по зигзагообразно расположенным полостям вращающихся винтовых емкостей снизу вверх к вытяжке для утилизации биогаза, что умешает габариты агрегата по высоте и снижает трудозатраты по приготовлению кормов.

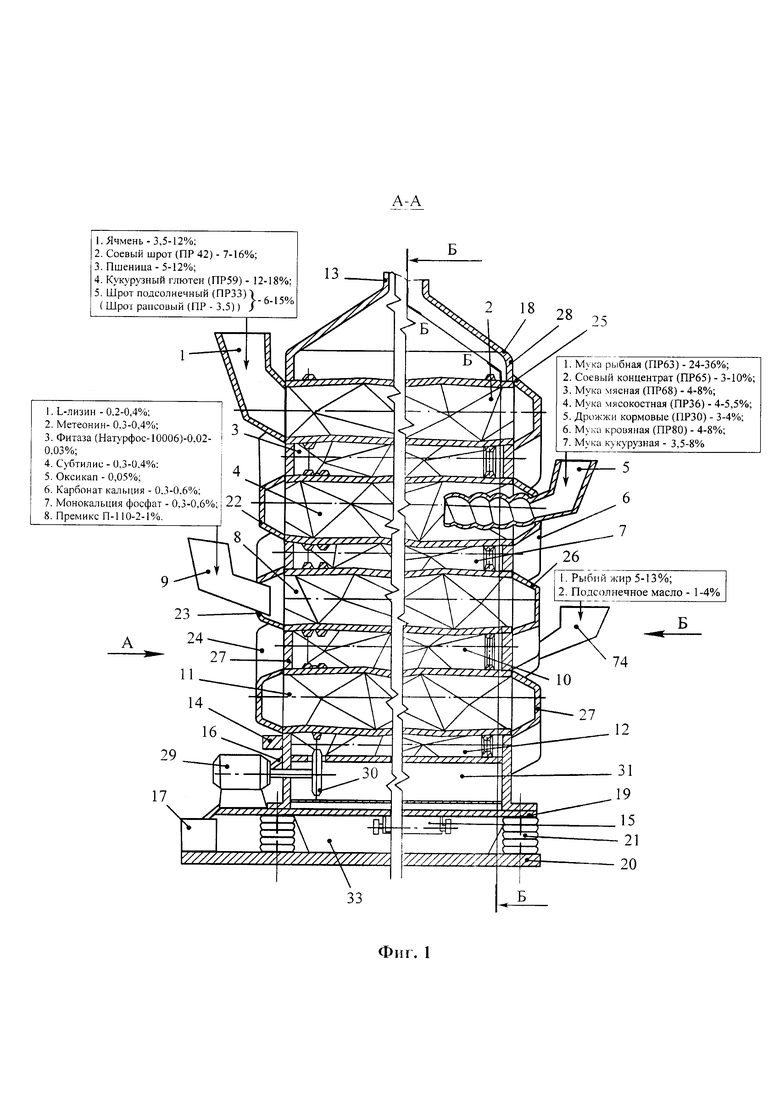

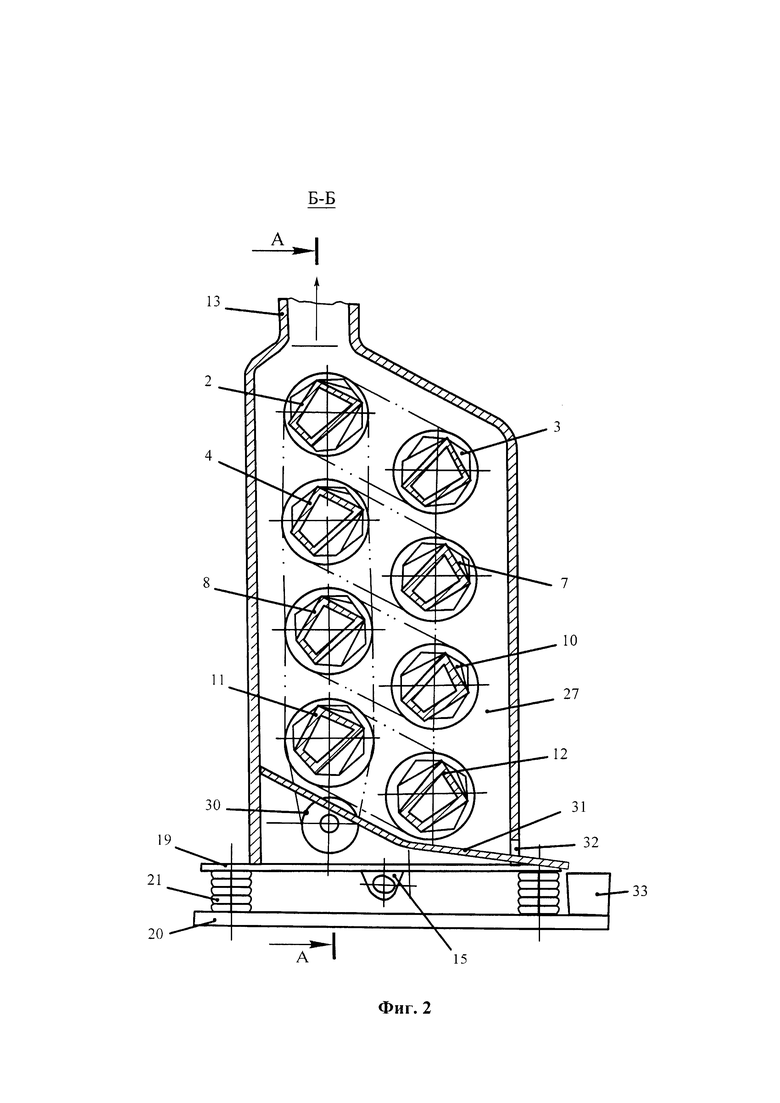

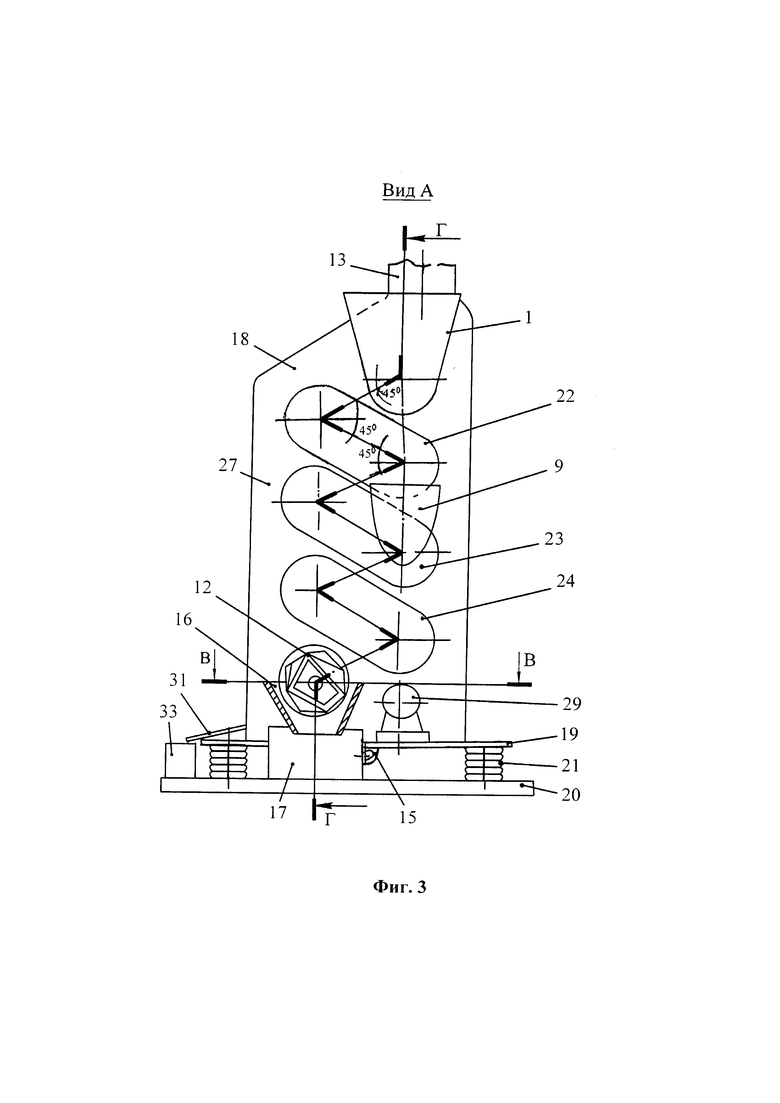

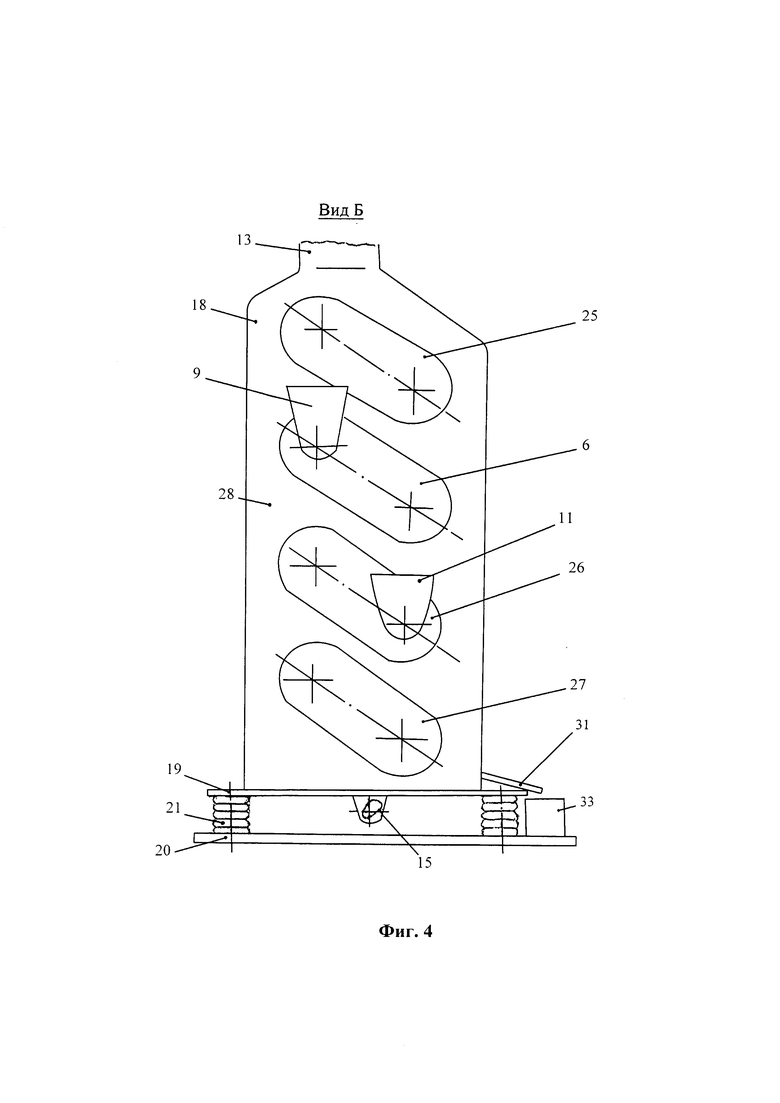

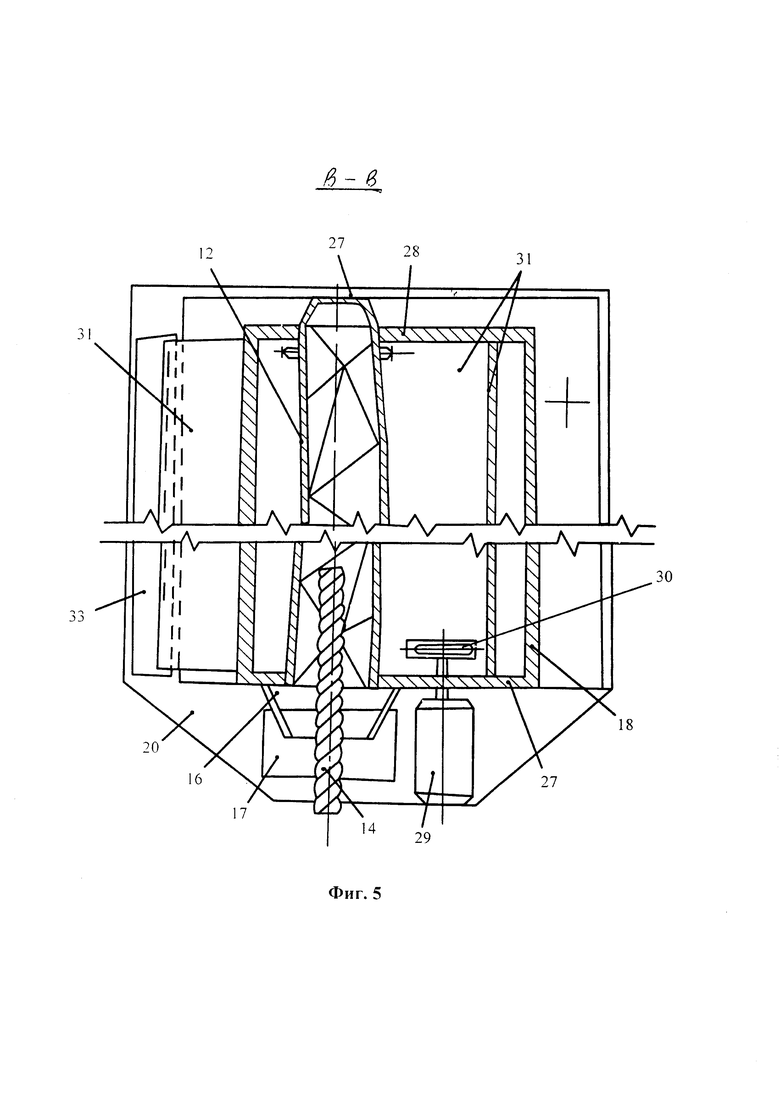

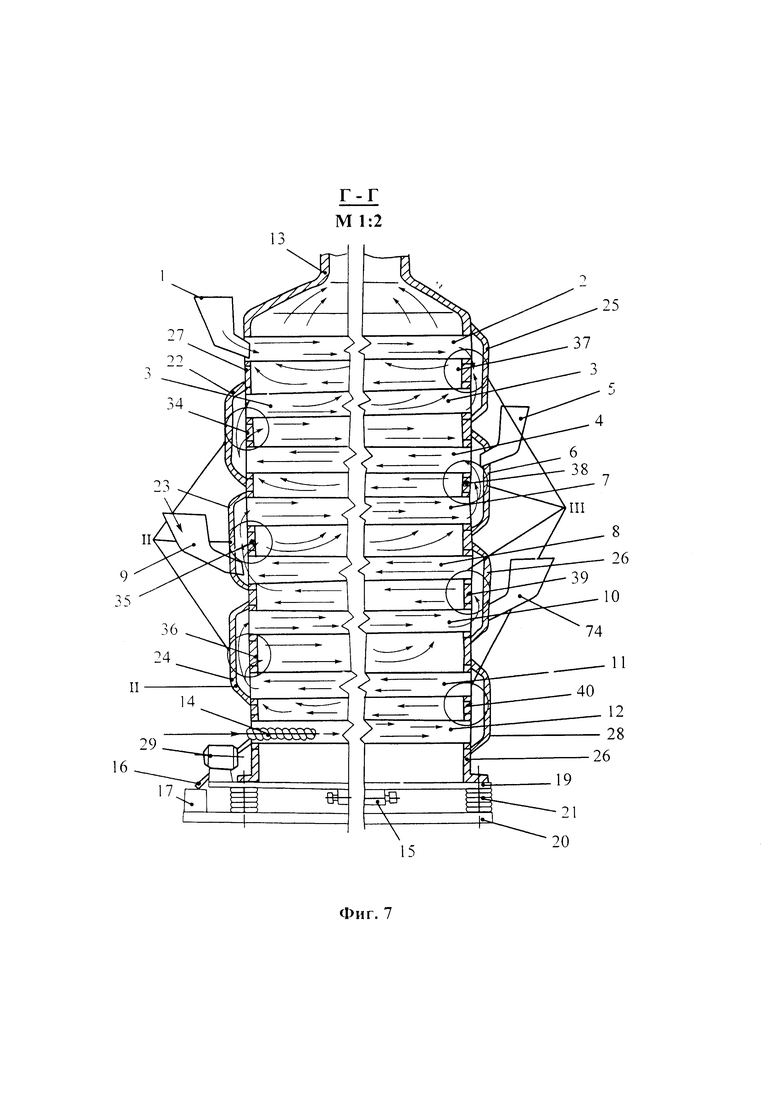

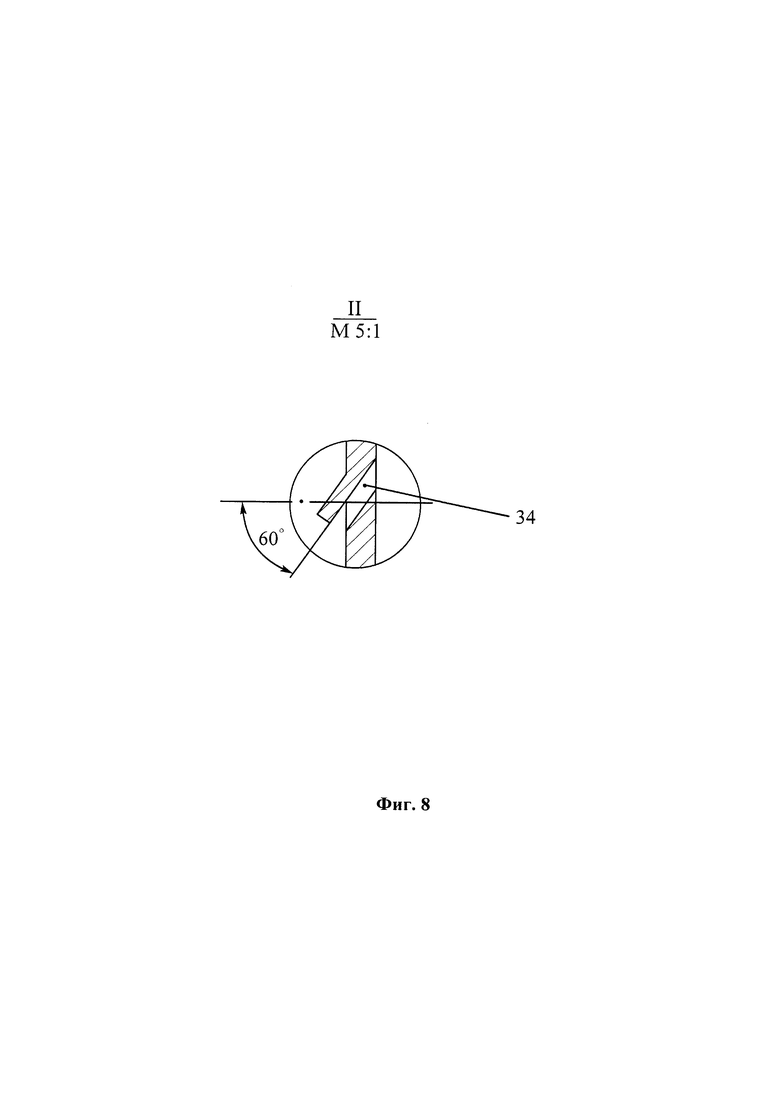

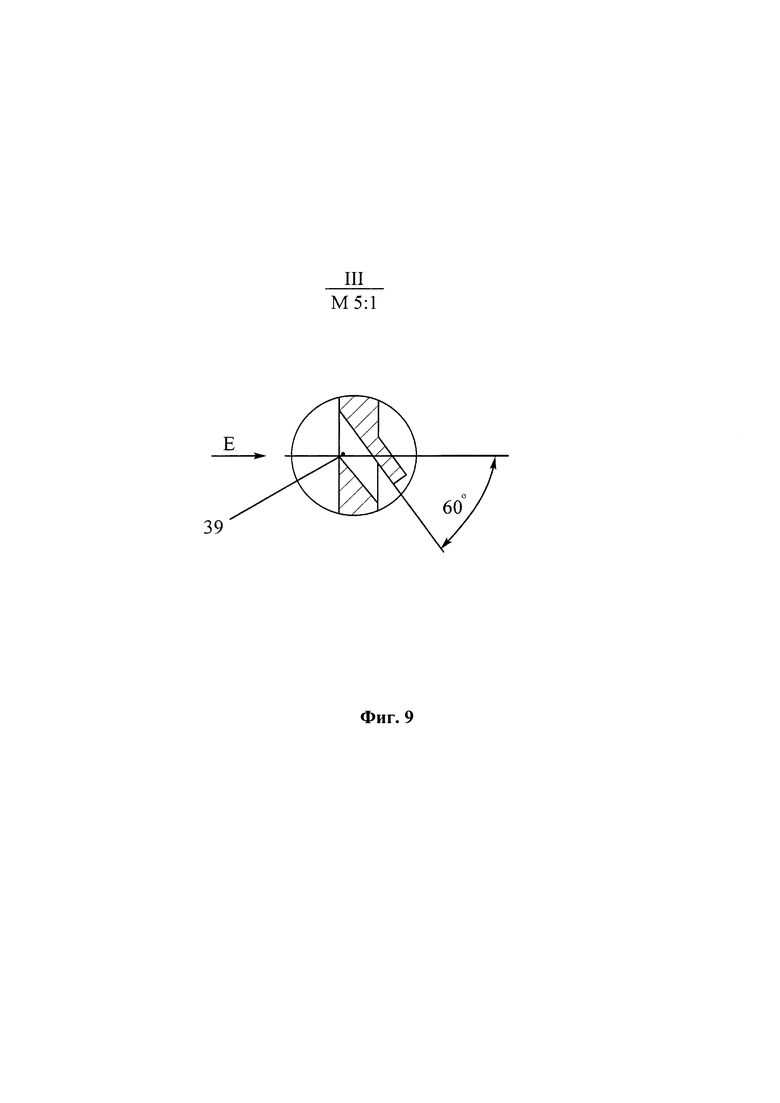

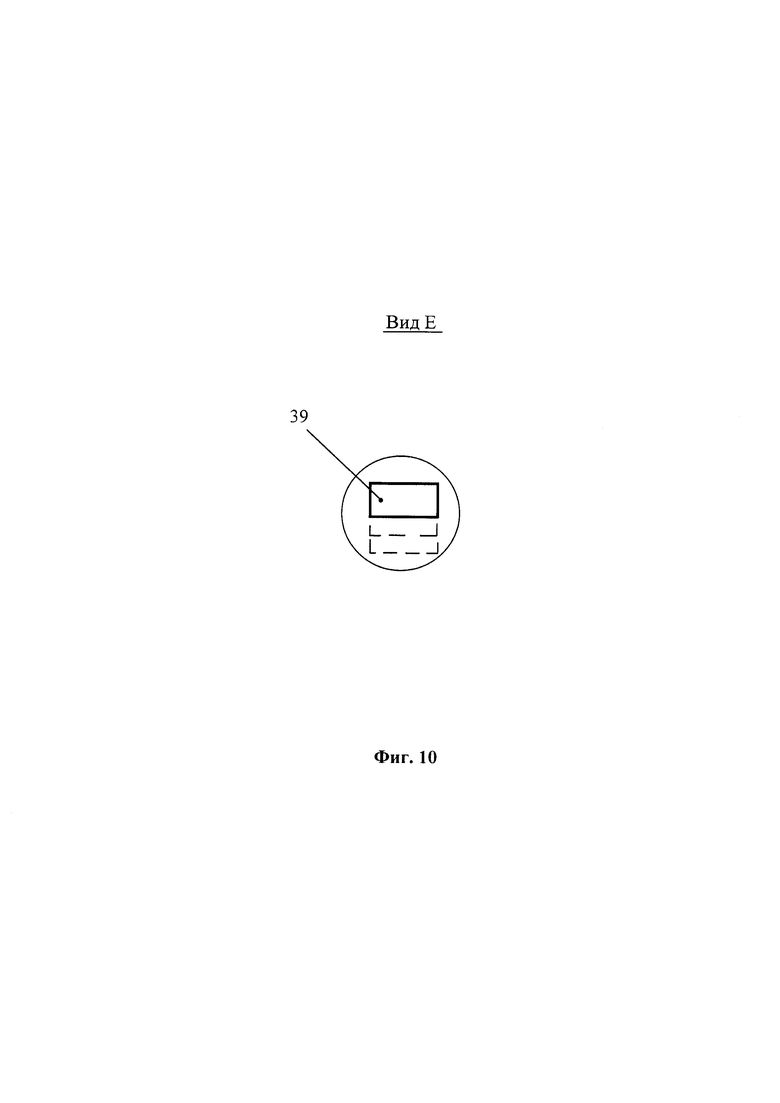

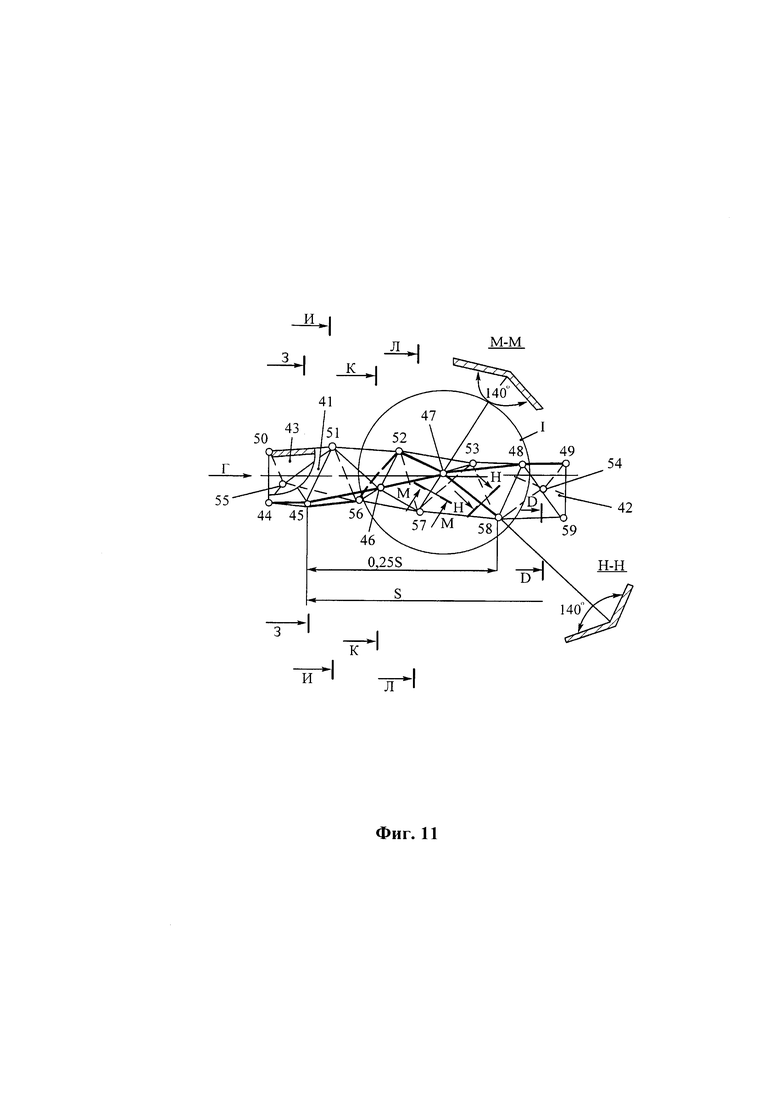

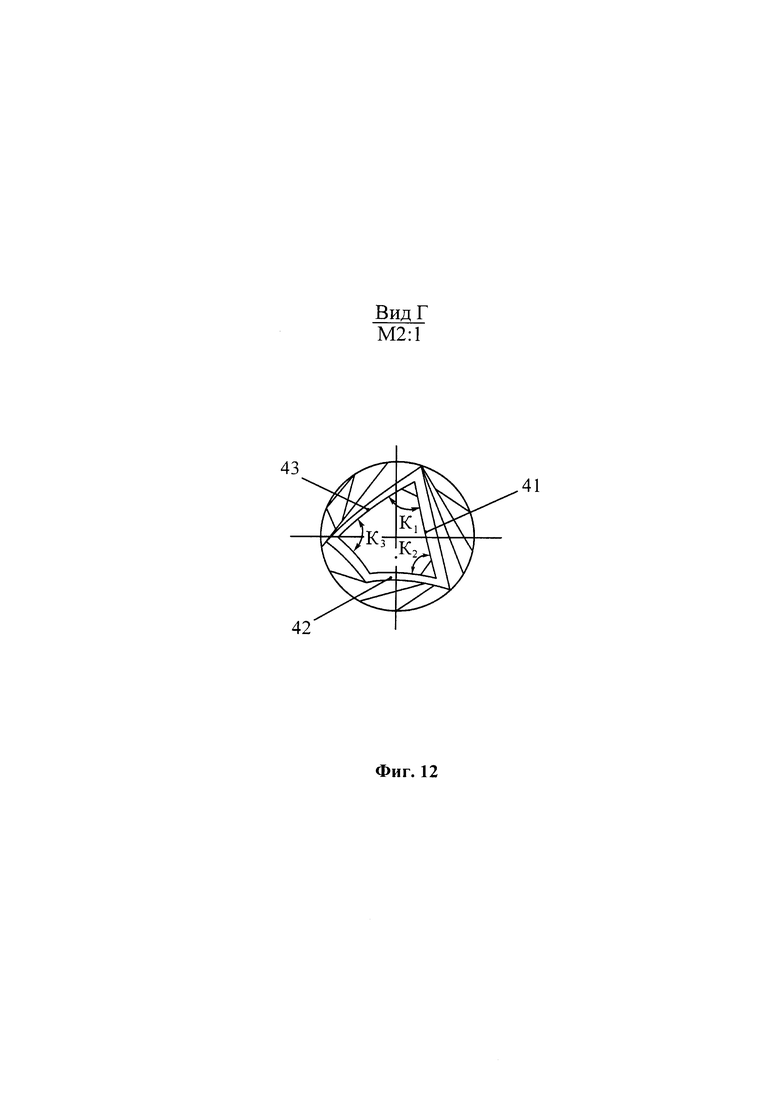

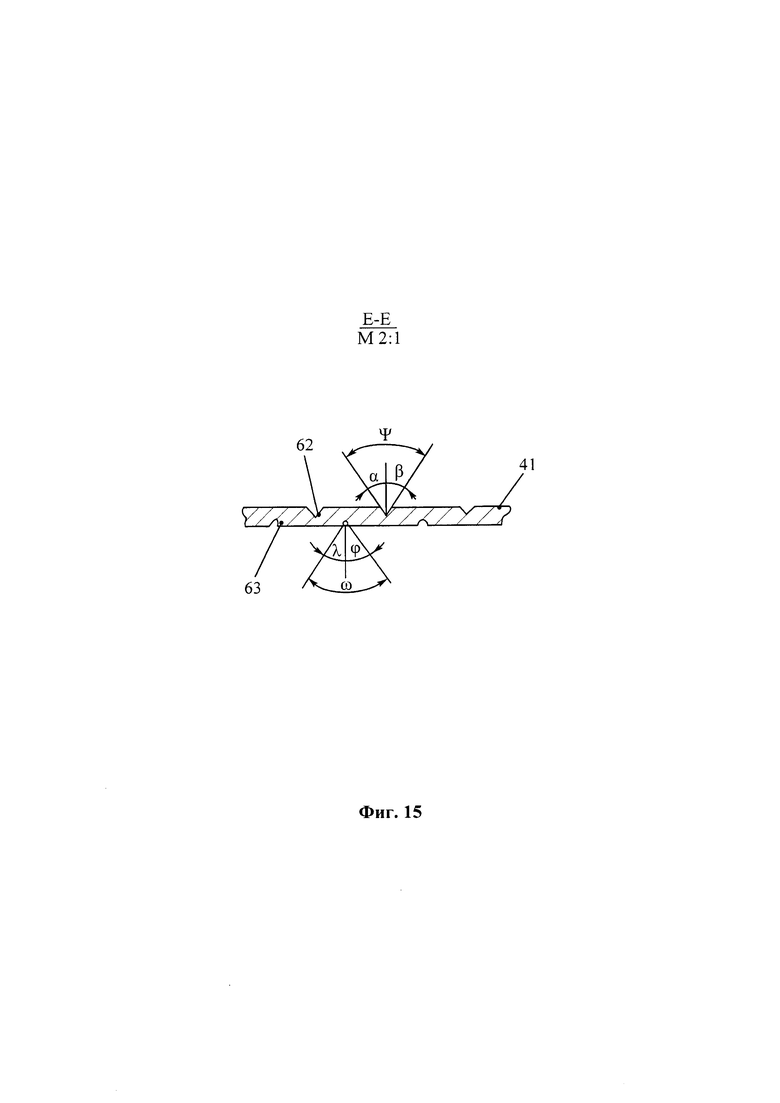

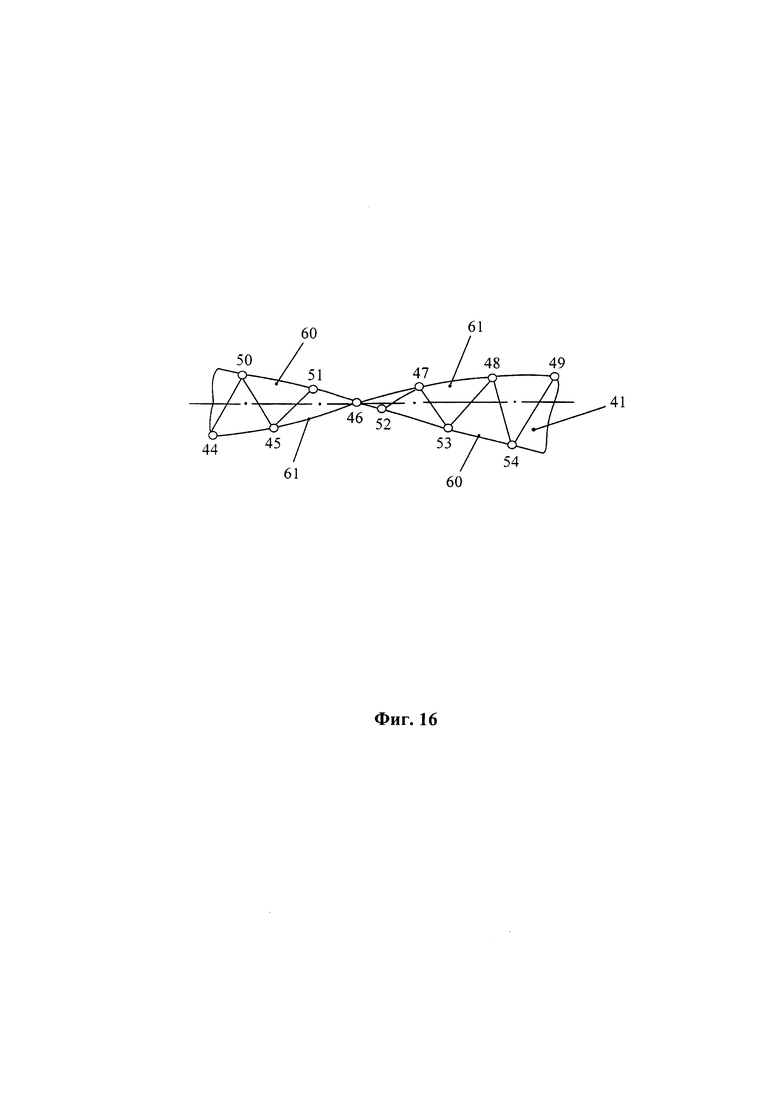

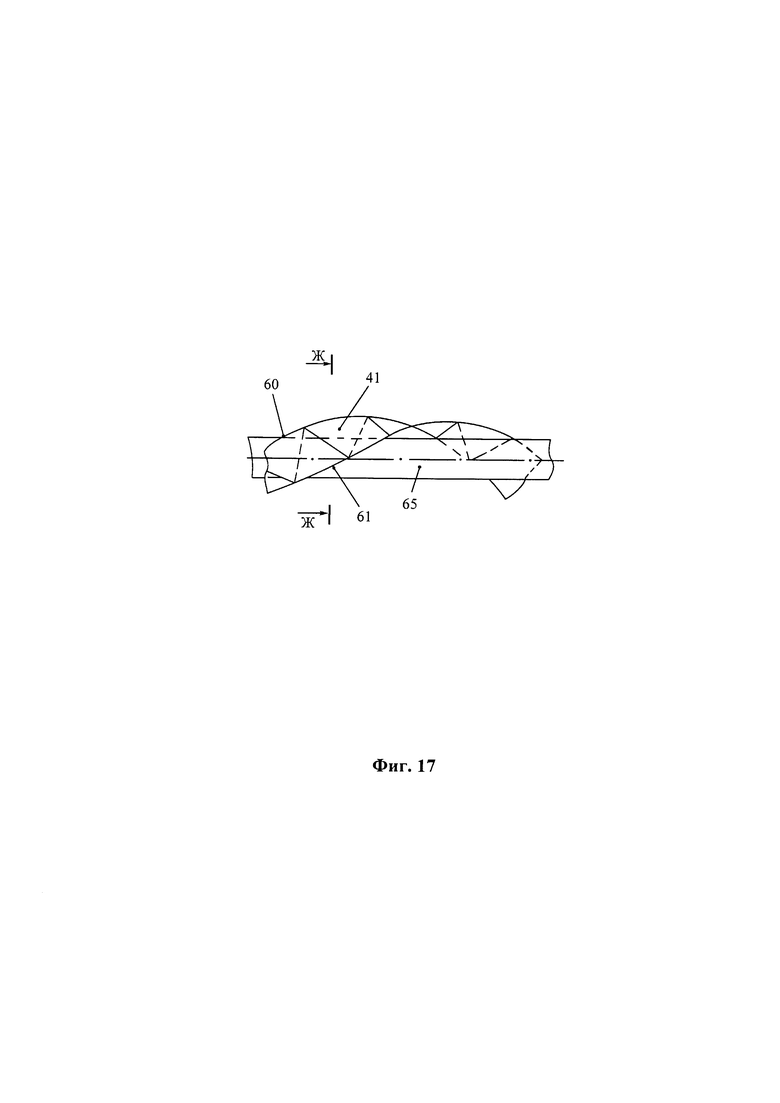

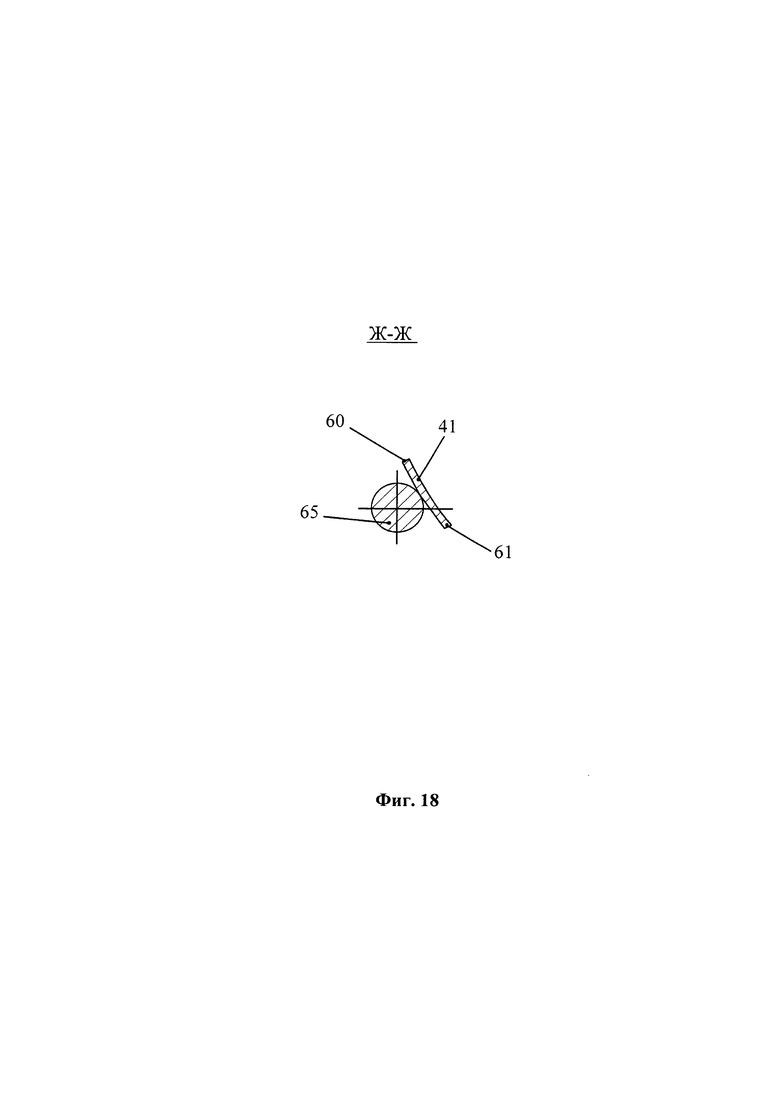

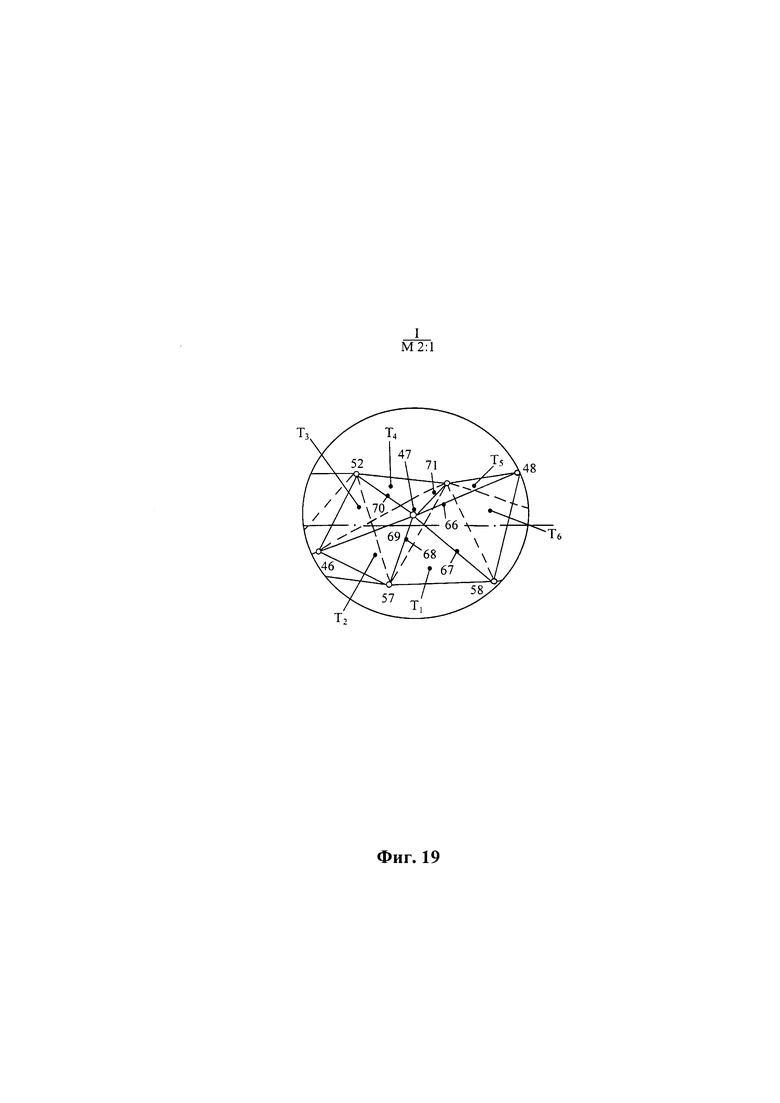

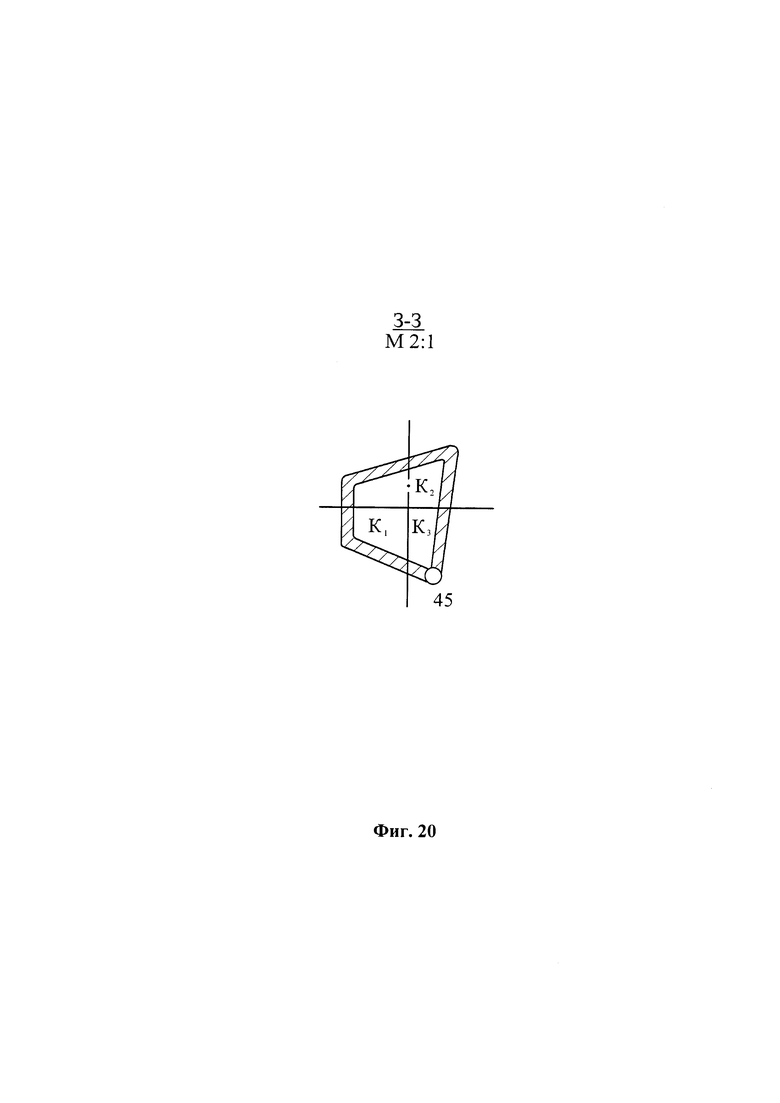

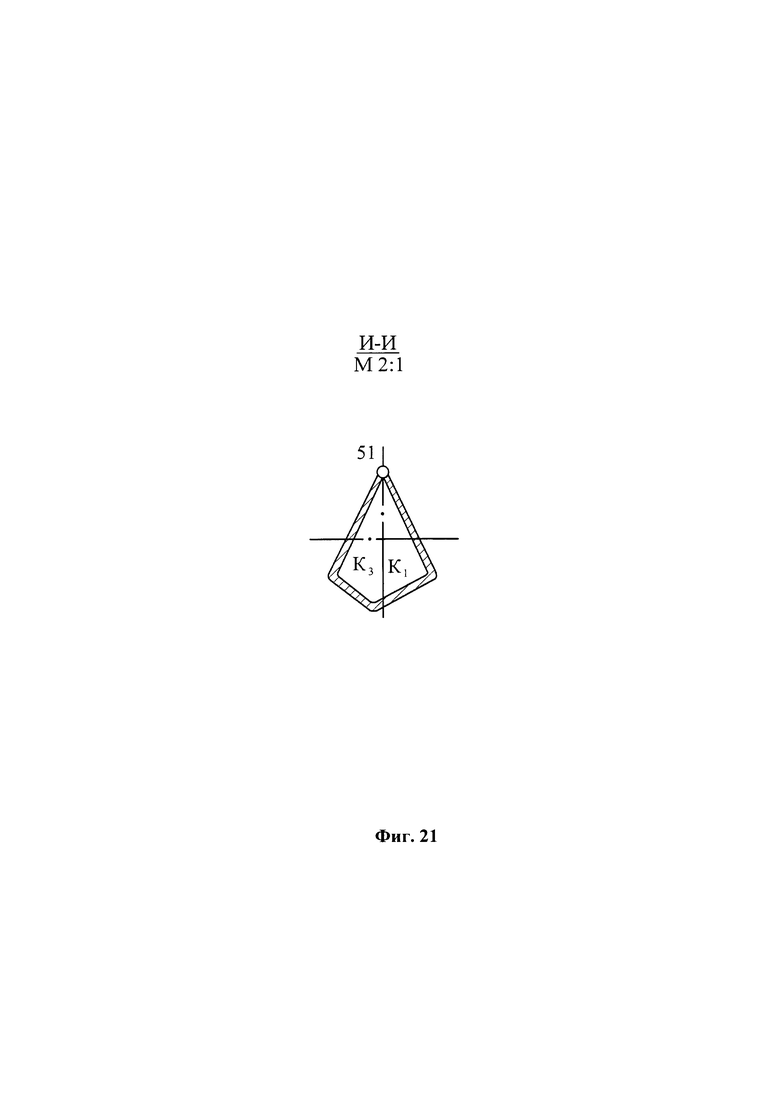

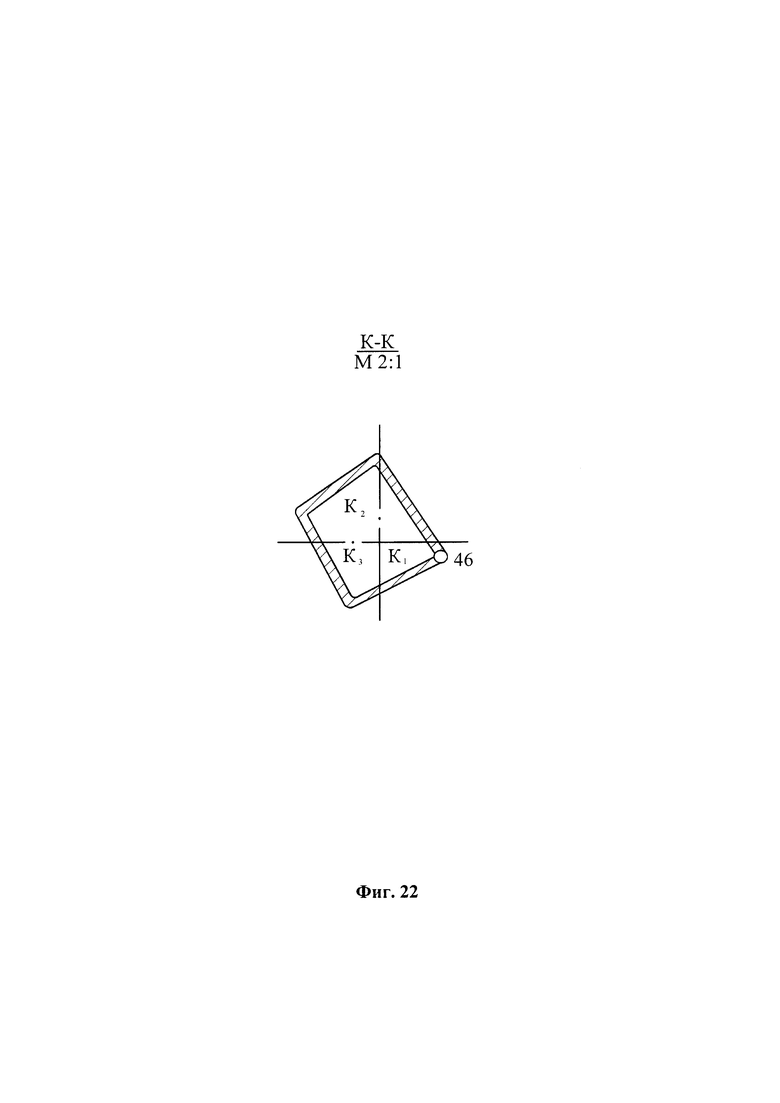

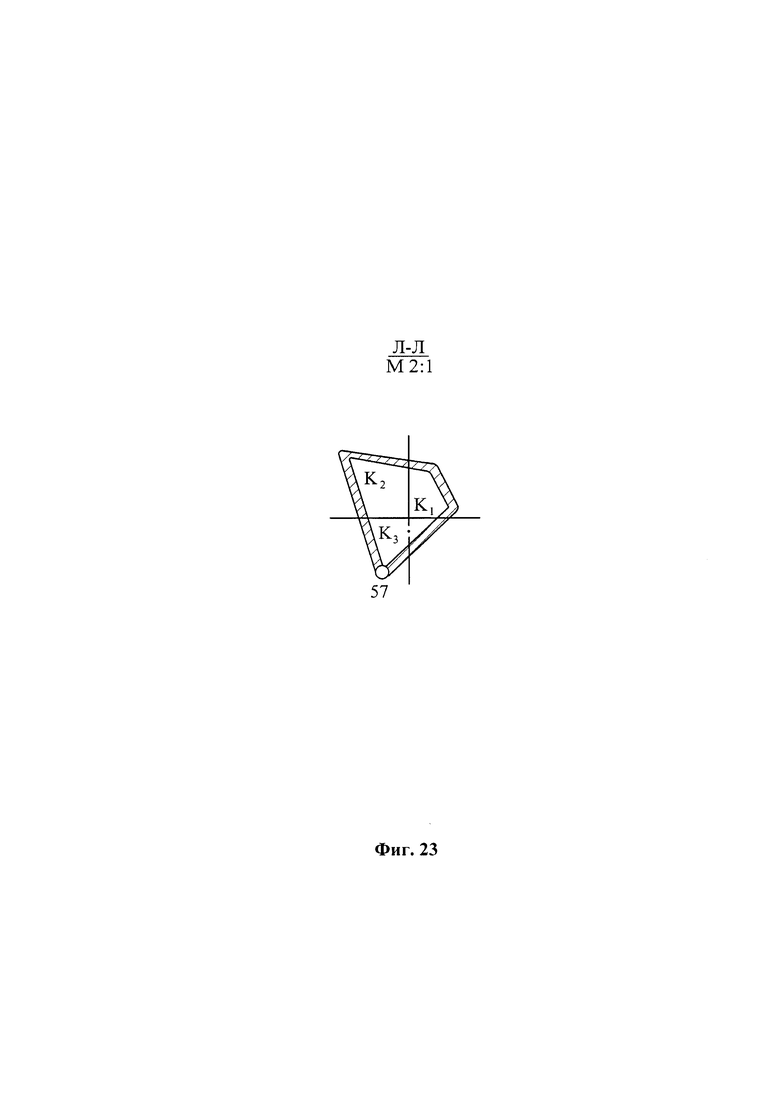

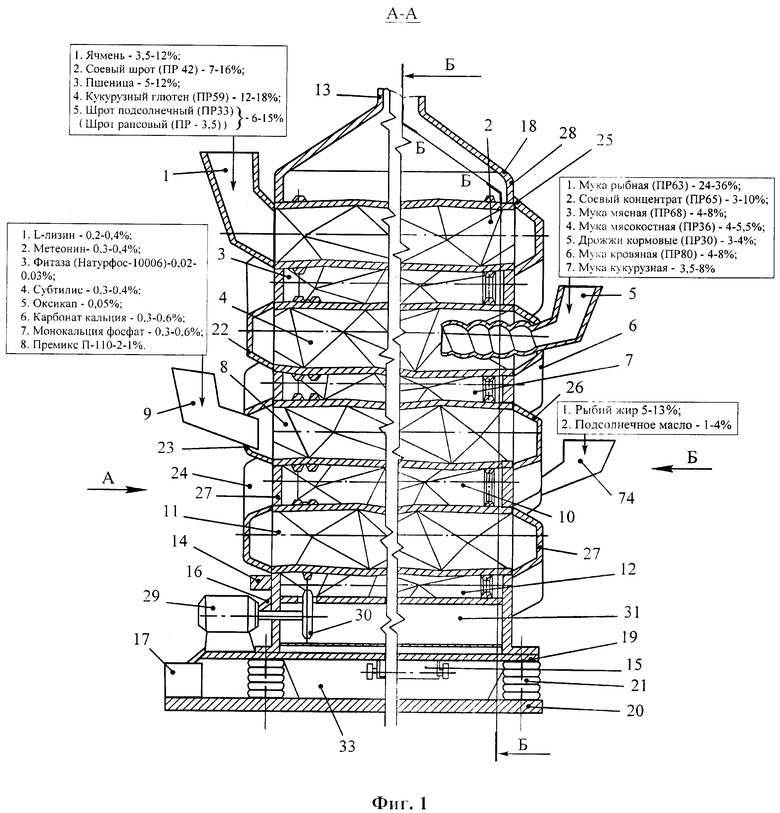

Сущность изобретения поясняется чертежами, где на фиг. 1 представлен способ производства кормов для ценных пород рыб и агрегат для его осуществления в разрезе А-А на фиг. 2, общий вид; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - разрезе Г-Г на фиг. 3 в виде схемы перемещения компонентов кормов от загрузки к выгрузке; фиг 7- на разрезе Г-Г на фиг. 3 в виде схемы подачи воздуха внутрь корпуса агрегата, движения воздуха снизу -вверх, подачи его к вытяжке и вывода за пределы корпуса; на фиг. 8 - выносное сечении П на фиг. 7; на фиг. 9 - выносное сечении Ш на фиг. 7; на фиг. 10 - вид Е на фиг. 9; на фиг. 11 - вращающаяся винтовая емкость, смонтированная из трех полос (линии - продольные кромки соединения полос показаны утолщенной линией) на фиг. 12 - вид Г на фиг. 11; на фиг. 13 - сечение D-D на фиг. 11; на фиг. 14- одна из трех полос с размеченными линиями сгиба; на фиг. 15 -сечение Е-Е на фиг. 14; на фиг. 16 - одна из трех полос после свертывания вокруг своей оси; на фиг. 17- одна из трех полос свернутая вокруг цилиндрической оправки; на фиг.18- сечение Ж-Ж на фиг. 17; на фиг. 19 - выносное сечение 1 на фиг. 11; на фиг. 20 - сечение 3-3 на фиг. 11; на фиг. 21- сечение И-И на фиг. 11; на фиг. 22- сечение К-К на фиг. 11; на фиг. 23- сечение Л-Л на фиг. 11.

Способ производства кормов для ценных пород рыб осуществляется следующим образом.

В агрегат для производства кормов для ценных пород рыб подают непрерывным потоком: 1 Ячмень – 3,5-12%; 2. Соевый шрот (ПР42) - 7-16%; 3. Пшеницу -5-12%; 4. Кукурузный глютен (ПР59) -12-18%; 5. Шрот подсолнечный (ПР33) - 3-7%; 6. Шрот рапсовый (ПР-3,5) - 3-8% через первое средство для загрузки 1 в первую вращающуюся верхнюю винтовую емкость 2 (в дальнейшем первая масса загрузки) в которой выполняется одновременно измельчение, перемешивание и транспортировка первой массы загрузки вдоль горизонтальной оси верхней вращающейся винтовой емкости 2, затем осуществляют передачу первой массы загрузки в нижерасположенную вторую вращающуюся винтовую емкость 3, где выполняется дальнейшее измельчение, перемешивание и транспортировка в обратном направлении, затем осуществляют передачу первой массы загрузки в ниже расположенную вращающуюся третью винтовую емкость 4, на выходе из которой, через второе средство 5 для загрузки подают: 1. Муку рыбную (ПР63) - 24-36%; 2. Соевый концентрат (ПР65) -3-10%; 3. Муку мясную (ПР68) - 4-8%; 4. Муку мясокостую (ПР36) - 4-5,5%; 5. Дрожи кормовые (ПР30) -3-4%; 6. Муку кровяную (ПР80) - 4-8%; 7. Муку кукурузную - 3-8% (в дальнейшем вторая масса загрузки) и перемешивают с первой массой загрузки в канале между боковой крышкой 6, которая перекрывает выходное отверстие третьей винтовой емкости 4 и входное отверстие четвертной винтовой емкости 7, в которой компоненты первой и второй массы загрузки (в дальнейшем третья массы загрузки) одновременно смешивают, измельчают и транспортируют эту смесь вдоль ниже расположенной горизонтальной оси вращающейся четвертой винтовой емкости 7, затем ее передают в ниже расположенную вращающуюся пятую винтовую емкость 8, в которую одновременно через третье средство 9 для загрузки подают: 1. L-лизин - 1-4%; 2. Метионин - 0,3-0,4%; 3. Фитазу (Натурфос-10006) – 0,02-0,03%; 4. Субтилис – 0,3-0,4%; 5. Оксикап – 0,05%; 6. Карбонат кальция - 0,3-0,6%; 7. Монокальция фосфат - 0,3-0,6%; 8. Премикс П-110-2 - 1% (в дальнейшем четвертую массу загрузки), которую смешивают с третьей массой загрузки (в дальнейшем пятая масса загрузки) и транспортируют с измельчением в пятой вращающейся винтовой емкости 8, затем передают в шестую вращающуюся винтовую емкость 10, в которую одновременно через четвертое загрузочное средство 74 подают: 1. Рыбий жир - 5-13%; 2. Подсолнечное масло - 1-4% (в дальнейшем шестая масса загрузки), которую смешивают с пятой массой загрузки (в дальнейшем седьмая масса загрузки) и транспортируют с измельчением в шестой вращающейся винтовой емкости 10, затем передают в расположенные друг под другом седьмую 11 и восьмую 12 вращающиеся винтовые емкости, при этом, во внутрь нижней восьмой вращающейся винтовой емкости 12, навстречу движущимся потокам смеси (корма), подают подогретый воздух, который через верхнее отверстие 13 вытяжки (на чертеже не показана) в корпусе агрегата удаляет биогазы для их дальнейшей утилизации и переработки (фиг. 6).

В процессе транспортировки компонентов кормов от загрузки к выгрузке в зигзгообразно смонтрованных вращающихся винтовых емкостях 2,3,4,7,8,10 (фиг. 3) производится смешивание компонентов кормов и их измельчение, а в нижерасположенных вращающихся винтовых емкостях 11 и 12 производится только смешивание и сушка гранул кормов. Сушке гранул кормов при перемешивании в выше перечисленных и выше расположенных вращающихся винтовых емкостей 2,3,4,7,8,10, 11,12 также способствует подача воздуха внутрь в последнюю нижнюю восьмую вращающуюся винтовую емкость 12 трубопроводом 14. При движении воздуха по зигзагообразно расположенным полостям вращающихся винтовых емкостей 2,3,4,7,8,10 11,12 снизу- вверх, а также с помощью вытяжки 13, биогаз выводится за пределы агрегата (фиг. 7). Одновременное транспортное перемещение компонентов кормов внутри винтовых емкостей 2,3,4,7,8,10,11,12 от загрузки к выгрузке и технологическое движение (перемешивание и измельчение) их смеси выполняется под воздействием наложенных друг на друга низкочастотных колебаний с большой амплитудой (создаваемых внутри винтовых емкостей 2,3,4,7,8,10,11,12 их геометрией и высокочастотных колебаний с малой амплитудой (создаваемых вибратором 15) повышает производительность и ускоряет процессы приготовления кормов с одновременным увеличением качества продукта переработки. Из последней нижней восьмой вращающейся винтовой емкости 12, готовая продукция поступает на склиз 16 и в дальнейшем выгружается в емкость 17 (фиг. 1, фиг. 3, фиг. 5).

Технико-экономические преимущества предлагаемого способа возникают за счет повышения производительности в результате ускорения активного перемешивания и измельчения компонентов кормов, снижения трудозатрат, за счет приготовления кормов в одном устройстве (агрегате), улучшение экологической обстановки путем воздействия циркуляционных потоков воздуха на активно взаимодействующие потоки компонентов кормов друг с другом и утилизация биогаза для дальнейшей его переработки.

Агрегат для осуществления способа производства кормов для ценных пород рыб (фиг. 1, фиг. 2, фиг. 3, фиг. 4, фиг. 5, фиг. 6, фиг. 7, фиг. 8, фиг. 9, фиг. 10), состоит из корпуса 18, смонтированного на плите 19, упруго установленного на основании 20 с помощью четырех упругих элементов 21. Снизу к плите 19 прикреплен вибратор 15. Внутри корпуса 18 смонтированы горизонтально вращающиеся винтовые емкости 2,3,4,7,8,10 11,12 друг под другом зигзагообразно под углом 45° (фиг. 2, фиг. 3) и соединенные друг с другом в единую технологическую цепочку с помощью боковых крышек 22,23,24, которые перекрывают и соединяют с одной стороны торцевой стенки 27 корпуса 18 агрегата выходные отверстия вращающихся винтовых емкостей 3,7,10 с входными отверстиями нижележащих вращающихся винтовых емкостей 4,8,11, а с другой стороны торцевой стенки 28 корпуса 18 агрегата соединяют с помощью боковых крышек 25,6,26,27 выходные отверстия вращающихся винтовых емкостей 2,4,8,11 с входными отверстиями нижележащими вращающимися винтовыми емкостями 3,7,10,12. Агрегат снабжен первым средством 1 для загрузки: 1 Ячменя - 3.5-12%; 2. Соевого шрота (ПР42) - 7-16%; 3. Пшеницы -5-12%; 4. Кукурузного глютена (ПР59) -12-18%; 5. Шрота подсолнечного (ПР33) - 3-7%; 6. Шрота рапсового (ПР-3,5) - 3-8% внутрь первой расположенной сверху в корпусе агрегата вращающейся винтовой емкости 2, вторым средством 5 для загрузки: 1. Муки рыбной (ПР63) - 24-36%; 2.Соевого концентрата (ПР65) -3-10%; 3. Муки мясной (ПР68) - 4-8%; 4. Муки мясокостной (ПР36) - 4-5,5%; 5. Дрожжей кормовых (ПР30) - 3-4%; 6. Муки кровяной (ПР80) – 4-8%; 7. Муки кукурузной - 3-8% внутрь нижерасположенной третьей вращающейся винтовой емкости 4, а также третьим средством 9 для загрузки: 1. L-Лизина -1-4%; 2. Метионина - 0,3-0,4%; 3. Фитазы (Натурфос-10006) – 0,02-0,03%; 4. Субтилиса – 0,3-0,4%; 5. Оксикапа - 0,05%; 6. Карбоната кальция - 0,3-0,6%; 7. Монокальция фосфата - 0,3-0,6%; 8. Премикса П-110-2 - 1% внутрь ниже расположенной пятой вращающейся винтовой емкости 8, а также четвертым средством 74 для загрузки: 1. Рыбьего жира - 5-13%; 2. Подсолнечного масла - 1-4% внутрь ниже расположенной шестой вращающейся винтовой емкости 10, при этом внутрь нижней восьмой вращающейся винтовой емкости 12 вмонтирован трубопровод 14 подачи горячего воздуха для сушки гранул кормов и придания движения биогазам по зигзагообразно расположенным полостям вращающихся винтовых емкостей снизу вверх к вытяжке 13 для утилизации биогаза.

Корпус 1 снабжен сверху вытяжкой 13 для утилизации биогаза, снизу - склизом 16 для отвода готового продукта за пределы корпуса 18. Вращающиеся винтовые емкости 3,7,10,12 снабжены по периметру тремя винтовыми канавками правого основного направления, а вращающиеся винтовые емкости 2,4,8,11 снабжены тремя винтовыми канавками левого основного направления и все они вращаются в одном направлении, обеспечивая непрерывное перемещение масс загрузки компонентов кормов сверху вниз, от загрузки к выгрузке, зигзагообразно внутри вращающихся винтовых емкостей 2-3-4-7-8-10-11-12 от одной торцевой стенки 27 корпуса 1 к противоположной торцевой стенке 28 корпуса 18 (фиг. 1,фиг. 6).

Внутрь нижней восьмой вращающейся винтовой емкости 12 вмонтирован трубопровод 14 подачи теплого воздуха для придания движения биогазам по зигзагообразно расположенным полостям вращающихся винтовых емкостей 12-11-10-9-8-7-4-3-2 снизу-вверх к вытяжке 13 для утилизации биогаза (фиг. 7).

Агрегат снабжен двигателем 29 для вращения винтовых емкостей 12,11,10,9,8,7,4,2. Вращение от двигателя 29 передается с помощью цепной передачи 30 винтовым емкостям 11,8,4, 2 и от них - винтовым емкостям 3,7,10,12 (фиг. 2). Агрегат снабжен емкостью 17 для приема готовой продукции. Внутри корпуса 18 между торцевыми стенками 27 и 28 смонтирован склиз 31 в виде перегородки (фиг. 1, фиг. 2), которая выходит через отверстие 32 в корпусе 18. Агрегат снабжен емкостью 33 для приема отходов производства.

В торцевой стенке 27 (фиг. 7) корпуса 18 выполнены отверстия 34,35,36, а в торцевой стенке 28 выполнены отверстия 37,38,39,40 для вывода биогаза из винтовых емкостей 2,3,4,7,8,10 11,12 внутрь корпуса 18 и вывода их с помощью вытяжки 13 для утилизации. Форма отверстий 34,35,36, 37,38,39,40 показана для примера на фиг. 8, фиг. 9, фиг. 10

Винтовые емкости 2,3,4,7,8,10 11,12 (фиг.11, фиг.12) изготовлены из трех прямоугольных полос 41,42,43 с образованием по периметру по наружному диаметру винтовой емкости, например, 2, трех винтовых линий 44,45,46,47,48,49; 50,51,52,53,54; 55,56,57,58,59, а по внутреннему диаметру трех ломаных винтовых канавок К1 - 50,51,52,53,54; К2 -44,45,46,47,48,49; К3 - 55,56,57,58,59 с внутренним углом 70° (фиг. 13). На всех полосах 41,42,43 (фиг. 14, фиг. 15) под углом 60° к продольным кромкам 60 и 61 выполнены попеременно с противоположных сторон надрезы 62, 63 со скошенными стенками (фиг. 15), расположенными попарно под углом один к другому посредством фрезерования, обработкой давлением и т.п. с образованием равносторонних треугольников 64 (фиг. 14).

Геометрия и величины углов λ, ϕ, ω, ψ, α, β скосов надрезов 62, 63 (фиг. 14, фиг. 15) и их взаимное расположение определяют углы наклона равносторонних треугольников 64 друг к другу по периметру винтовой емкости, например 2. Полосы 41,42,43 свернуты в вертикальной плоскости (фиг. 16) в продольном направлении относительно собственной оси симметрии полосы, а затем изогнуты по винтовым линиям в поперечном направлении (фиг. 17) и согнуты по надрезам 62, 63 со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос, как, например, полосы 41 на фиг. 14, фиг. 15, фиг. 16, фиг. 17, фиг. 18. На фиг. 16 показана одна из полос, например, 41, скрученная в вертикальной плоскости вдоль своей продольной оси с боковыми кромками 61 и 62. Предварительно скрученную в вертикальной плоскости относительно продольной оси полосу, например, 41, помещают на отправку 65 (фиг. 17, фиг. 18) и изгибают так, чтобы боковые кромки 61 и 62 разместились по винтовым линиям в поперечном направлении. После изгиба в поперечном направлении каждая из полос 41,42,43 повернута относительно продольной оси винтовой емкости 2 так, что их кромки образуют и в поперечном направлении полос винтовые линии с одинаковым шагом для всех полос. После этого полосу 41 снимают с отправки 65, либо фиксируют на отправке 65. Аналогичным образом обрабатывают остальные полосы, например, 42 и 43. После сгиба полосы, например, полосы 41 (фиг. 14, фиг. 15, фиг. 16, фиг. 17) надрезы 44-50, 50-45, 45-51, 51-46, 46-52, 52-47, 47-53, 53-48, 48-54, 54-49 сваривают, в результате образуются ребра жесткости. Полосы 41,42,43 после сгиба соединяются одна с другой по продольным кромкам 60 и 61 под углом 70° (фиг. 11, фиг. 13). Такое соединение трех полос 41,42,43 становится возможным, так как после сгиба полос 41,42,43 по прямым линиям сгиба 62 и 63 (фиг. 14, фиг. 15) под углом 140° попеременно друг к другу в противоположные стороны (фиг. 11) на полосе 41 образуются грани в виде равносторонних треугольников 64, расположенных на полосе 41 попеременно в противоположные стороны, с образованием по продольным кромкам полос 41,42,43, точнее по периметру наружного диаметра винтовой емкости 2 трех ломаных винтовых линий основного направления 44,45,46,47,48,49; 50,51,52,53,54; 55,56,57,58,59 с шагом S (фиг. 11), одна из которых утолщенной линией 44,45,46,47,48,49 показана на фиг. 11 и двух ломаных винтовых линий противоположного направления, одна из которых на фиг. 11 показана утолщенной линией 58-47-52-56-45 с шагом 0,25 S. На фиг 11 показана утолщенной линией 44,45,46,47,48,49 одна из трех ломаных винтовых линий основного направления с шагом S, в каждой из точек излома которой в вершинах ломаных винтовых линий основного направления (фиг. 11, фиг. 19) расположены места схождения сторон шести равносторонних треугольников Т1, Т2, Т3, Т4, Т5, Т6. Например в точке 47 (фиг. 16) сходятся стороны 66,67,68,69,70,71 шести равносторонних треугольников Т1, Т2, Т3, Т4, Т5, Т6. Соединение полос 41,42,43 может быть осуществлено известными методами, например, сваркой.

Агрегат для осуществления способа производства кормов для ценных пород рыб работает следующим образом.

Известными методами и средствами, через трубопровод 14 подается теплый воздух внутрь винтовой емкости 12 и далее вверх (фиг. 7). Включается вытяжка 13 и затем от двигателя 29, с помощью цепной передачи 30, приводятся во вращение винтовые емкости 12,11,10, 8,7,4,3,2. Включается вибратор 15. 1 Ячмень - 3.5-12%; 2. Соевый шрот (ПР42) - 7-16%; 3. Пшеница -5-12%; 4. Кукурузный глютен (ПР59) -12-18%; 5. Шрот подсолнечный (ПР33) - 3-7%; 6. Шрот рапсовый (ПР-3,5) - 3-8% через первое средство для загрузки 1 непрерывным потоком подаются в первую вращающуюся вокруг собственной оси симметрии верхнюю винтовую емкость 2 (в дальнейшем первая масса загрузки) (фиг. 1, фиг. 2, фиг. 3, фиг. 4, фиг. 5). Тремя винтовыми канавками левого основного направления 44,45,46,47,48,49; 50,51,52,53,54; 55,56,57,58,59 в винтовой емкости 2 (фиг. 11) транспортируется эта смесь (первая масса загрузки) от загрузки к боковой крышке 25 (фиг. 1, фиг. 6). Из выходного отверстия винтовой емкости 2, через пространство закрытое боковой крышкой 25, смесь (первая масса загрузки) непрерывным потоком поступает во входное отверстие нижележащей винтовой емкости 3 и ее тремя винтовыми канавками правого основного направления транспортируется в обратном направлении к боковой крышке 22 (фиг. 3, фиг. 6). Затем, из выходного отверстия вращающейся винтовой емкости 3, через пространство закрытой боковой крышкой 22, смесь (первая масса загрузки) непрерывным потоком поступает во вращающуюся винтовую емкость 4, где ее тремя винтовыми канавками транспортируют в обратном направлении к крышке 6 (фиг. 6). В винтовую емкость 7 вторым средством для загрузки 5 непрерывным потоком вводятся: 1. Мука рыбная (ПР63) - 24-36%; 2. Соевый концентрат (ПР65) -3-10%; З.Мука мясная (ПР68) - 4-8%; 4. Мука мясокостная (ПР36) - 4-5,5%; 5. Дрожи кормовые (ПР30) - 3-4%; 6. Мука кровяная (ПР80)-4-8%; 7. Мука кукурузная-3-8% (в дальнейшем вторая масса загрузки) и перемешивают с первой массой загрузки в канале между боковой крышкой 6, которая перекрывает выходное отверстие третьей винтовой емкости 4 и входное отверстие четвертой винтовой емкости 7, в которой компоненты первой и второй массы загрузки (в дальнейшем третья массы загрузки) одновременно смешивают, измельчают и транспортируют эту смесь вдоль нижерасположенной горизонтальной оси вращающейся четвертой винтовой емкости 7, затем ее передают в нижерасположенную вращающуюся пятую винтовую емкость 8, в которую одновременно через третье средство 9 для загрузки подают:1. L-Лизин -1-4%; 2. Метионин - 0,3-0,4%; 3. Фитазу (Натурфос-10006) - 0.02-0.03%; 4. Субтилис - 03-04%; 5. Оксикап- 0.05%; 6. Карбонат кальция- 0,3-0,6%; 7.Монокальция фосфат - 0,3-0,6%; 8. Премикс П-110-2 - 1% (в дальнейшем четвертую массу загрузки), которую смешивают с третьей массой загрузки (в дальнейшем пятая масса загрузки) и транспортируют с измельчением в пятой вращающейся винтовой емкости 8, затем передают в шестую вращающуюся винтовую емкость 10, в которую одновременно через четвертое загрузочное средство 74 подают: 1. Рыбий жир - 5-13%; 2. Подсолнечное масло - 1-4% (в дальнейшем шестая масса загрузки), которую смешивают с пятой массой загрузки (в дальнейшем седьмая масса загрузки) и транспортируют с измельчением в шестой вращающейся винтовой емкости 10, затем передают в расположенные друг под другом седьмую 11 и восьмую 12 вращающиеся винтовые емкости, при этом, во внутрь нижней восьмой вращающейся винтовой емкости 12, навстречу движущимся потокам смеси (корма), подают подогретый воздух, который через верхнее отверстие 13 вытяжки (на чертеже не показана) в корпусе агрегата удаляет биогазы для их дальнейшей утилизации и переработки (фиг. 6).

В процессе транспортировки компонентов кормов от загрузки к выгрузке в зигзагообразно смонтированных вращающихся винтовых емкостях 2,3,4,7,8,10 (фиг. 3) производится смешивание компонентов кормов и их измельчение, а в нижерасположенных вращающихся винтовых емкостях 11 и 12 производится только смешивание и сушка гранул кормов. Сушке гранул кормов при перемешивании в выше перечисленных и выше расположенных вращающихся винтовых емкостей 2,3,4,7,8,10, 11,12 способствует также подача воздуха внутрь в последнюю нижнюю восьмую вращающуюся винтовую емкость 12 трубопроводом 14. При движении воздуха по зигзагообразно расположенным полостям вращающихся винтовых емкостей 2,3,4,7,8,10 11,12 снизу- вверх, а также с помощью вытяжки 13, биогаз выводится за пределы агрегата (фиг. 7). Одновременное транспортное перемещение компонентов кормов внутри винтовых емкостей 2,3,4,7,8,10,11,12 от загрузки к выгрузке и технологическое движение (перемешивание и измельчение) их смеси выполняется под воздействием наложенных друг на друга низкочастотных колебаний с большой амплитудой (создаваемых внутри винтовых емкостей 2,3,4,7,8,10,11,12 их геометрией) и высокочастотных колебаний с малой амплитудой (создаваемых вибратором 15) повышает производительность и ускоряет процессы приготовления кормов с одновременным увеличением качества продукта переработки. Из последней нижней восьмой вращающейся винтовой емкости 12, готовая продукция поступает на склиз 16 и в дальнейшем выгружается в емкость 17 (фиг. 1, фиг. 3, фиг. 5).

Технико-экономические преимущества предлагаемого способа и агрегата для его осуществления возникают за счет повышения производительности в результате ускорения активного перемешивания и измельчения компонентов кормов, снижение трудозатрат, за счет выполнения приготовления кормов в одном устройстве (агрегате) с вращающимися емкостями и изготовления их винтовыми из трех полос с тремя плавными винтовыми линиями по наружному периметру и тремя винтовыми канавками по внутреннему периметру, смонтированными горизонтально в корпусе агрегата друг под другом, зигзагообразно, под углом 45°, что уменьшает габариты агрегата по высоте, за счет улучшения экологической обстановки путем воздействия циркуляционных потоков воздуха на активно взаимодействующие потоки компонентов кормов друг с другом, так как внутрь нижней восьмой вращающейся винтовой емкости вмонтирован трубопровод подачи горячего воздуха для сушки гранул кормов и придания движения биогазам по зигзагообразно расположенным полостям вращающихся винтовых емкостей снизу вверх к вытяжке, для утилизации биогаза и дальнейшей его переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКЦИОННЫХ ЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ ДЛЯ ОСЕТРОВЫХ РЫБ | 2020 |

|

RU2739798C1 |

| СТАРТОВЫЙ И ПРОДУКЦИОННЫЙ КОМБИКОРМА ДЛЯ ОСЕТРОВЫХ РЫБ | 2023 |

|

RU2804409C1 |

| Способ микробиологической переработки влажных органоминеральных и слабоструктурированных отходов жизнедеятельности птиц и устройство для его осуществления | 2019 |

|

RU2733791C1 |

| Способ получения биологической добавки к корму личинок и молоди рыб | 1980 |

|

SU899029A1 |

| Гранулированный комбикорм для молоди форели с белковым сырьем микробного синтеза | 2023 |

|

RU2802758C1 |

| Гранулированный комбикорм для молоди нильской тилапии | 2023 |

|

RU2805314C1 |

| ПРОДУКЦИОННЫЙ КОМБИКОРМ ДЛЯ СТЕРЛЯДИ С МЕТАБОЛИЧЕСКИМИ ПРОТЕКТОРАМИ (ВАРИАНТЫ) | 2024 |

|

RU2838164C1 |

| КОРМОВАЯ СМЕСЬ НА ОСНОВЕ ПОСЛЕСПИРТОВОЙ БАРДЫ | 2015 |

|

RU2621314C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭКСТРУДИРОВАННОГО СУХОГО КОРМА ДЛЯ РЫБ, ПРЕИМУЩЕСТВЕННО ДЛЯ АКВАРИУМНЫХ РЫБ | 2007 |

|

RU2396001C2 |

| Гранулированный комбикорм для стерляди с растительным белковым концентратом на основе нута | 2024 |

|

RU2822749C1 |

В агрегат подают непрерывным потоком ячмень 3,5-12%, соевый шрот 7-16%, пшеницу 5-12%, кукурузный глютен 12-18%, шрот подсолнечный 3-7%, шрот рапсовый 3-8% через первое средство для загрузки в первую вращающуюся верхнюю винтовую емкость, в которой выполняется одновременно измельчение, перемешивание и транспортировка загрузки вдоль горизонтальной оси верхней вращающейся винтовой емкости. Затем осуществляют передачу загрузки в ниже расположенную вторую вращающуюся винтовую емкость, где выполняется дальнейшее измельчение, перемешивание и транспортировка в обратном направлении. Осуществляют передачу загрузки в ниже расположенную вращающуюся третью винтовую емкость, на выходе из которой через второе средство для загрузки подают муку рыбную 24-36%, соевый концентрат 3-10%, муку мясную 4-8%, муку мясокостную 4-5,5%, дрожжи кормовые 3-4%, муку кровяную 4-8%, муку кукурузную 3-8%, и перемешивают загрузку в канале между боковой крышкой, которая перекрывает выходное отверстие третьей винтовой емкости и входное отверстие четвертной винтовой емкости, в которой загрузку одновременно смешивают, измельчают и транспортируют эту смесь вдоль ниже расположенной горизонтальной оси вращающейся четвертой винтовой емкости. Затем ее передают в ниже расположенную вращающуюся пятую винтовую емкость, в которую одновременно через третье средство для загрузки подают L-Лизин 1-4%, метионин 0,3-0,4%, фитазу Натурфос-10006 0,02-0,03%, субтилис 0,3-0,4%, оксикап 0,05%, карбонат кальция 0,3-0,6%, монокальция фосфат 0,3-0,6%, премикс П-110-2 1%, которые смешивают с загрузкой и транспортируют с измельчением в пятой вращающейся винтовой емкости, передают в шестую вращающуюся винтовую емкость, в которую одновременно через четвертое загрузочное средство подают рыбий жир 5-13% и подсолнечное масло 1-4%, смешивают и транспортируют с измельчением в шестой вращающейся винтовой емкости. Затем передают в расположенные друг под другом седьмую и восьмую вращающиеся винтовые емкости, при этом навстречу движущимся потокам смеси корма подают подогретый воздух, который через верхнее отверстие в корпусе агрегата удаляет биогазы для их дальнейшей утилизации и переработки. Предложен агрегат для производства кормов. Группа изобретений обеспечивает ускорение процессов биоконверсии с одновременным увеличением биологической активности продукта переработки. 2 н.п. ф-лы, 23 ил.

1. Способ производства кормов для ценных пород рыб, отличающийся тем, что в агрегат для его осуществления подают непрерывным потоком ячмень 3,5-12%, соевый шрот 7-16%, пшеницу 5-12%, кукурузный глютен 12-18%, шрот подсолнечный 3-7%, шрот рапсовый 3-8% через первое средство для загрузки в первую вращающуюся верхнюю винтовую емкость, в которой выполняется одновременно измельчение, перемешивание и транспортировка первой массы загрузки вдоль горизонтальной оси верхней вращающейся винтовой емкости, затем осуществляют передачу первой массы загрузки в ниже расположенную вторую вращающуюся винтовую емкость, где выполняется дальнейшее измельчение, перемешивание и транспортировка в обратном направлении, затем осуществляют передачу первой массы загрузки в ниже расположенную вращающуюся третью винтовую емкость, на выходе из которой через второе средство для загрузки подают муку рыбную 24-36%, соевый концентрат 3-10%, муку мясную 4-8%, муку мясокостную 4-5,5%, дрожжи кормовые 3-4%, муку кровяную 4-8%, муку кукурузную 3-8% - в дальнейшем вторая масса загрузки, и перемешивают с первой массой загрузки в канале между боковой крышкой, которая перекрывает выходное отверстие третьей винтовой емкости и входное отверстие четвертной винтовой емкости, в которой компоненты первой и второй масс загрузки - в дальнейшем третья масса загрузки, одновременно смешивают, измельчают и транспортируют эту смесь вдоль ниже расположенной горизонтальной оси вращающейся четвертой винтовой емкости, затем ее передают в ниже расположенную вращающуюся пятую винтовую емкость, в которую одновременно через третье средство для загрузки подают L-Лизин 1-4%, метионин 0,3-0,4%, фитазу Натурфос-10006 0,02-0,03%, субтилис 0,3-0,4%, оксикап 0,05%, карбонат кальция 0,3-0,6%, монокальция фосфат 0,3-0,6%, премикс П-110-2 1% - в дальнейшем четвертую массу загрузки, которую смешивают с третьей массой загрузки - в дальнейшем пятая масса загрузки, транспортируют с измельчением в пятой вращающейся винтовой емкости, затем передают в шестую вращающуюся винтовую емкость, в которую одновременно через четвертое загрузочное средство подают рыбий жир 5-13% и подсолнечное масло 1-4% - в дальней шестая масса загрузки, которую смешивают с пятой массой загрузки - в дальнейшем седьмая масса загрузки, и транспортируют с измельчением в шестой вращающейся винтовой емкости, затем передают в расположенные друг под другом седьмую и восьмую вращающиеся винтовые емкости, при этом во внутрь нижней восьмой вращающейся винтовой емкости, навстречу движущимся потокам смеси корма, подают подогретый воздух, который через верхнее отверстие в корпусе агрегата удаляет биогазы для их дальнейшей утилизации и переработки.

2. Агрегат для производства кормов для ценных пород рыб, отличающийся тем, что содержит снабженный приводом вибрирующий корпус с закрепленным снизу корпуса вибратором, упруго установленном на основании, смонтированы вращающиеся винтовые емкости с винтовым канавками во внутреннему периметру, изготовленные из трех прямоугольных полос, согнутых попеременно в противоположные стороны под углом 140° по надрезам, выполненным под углом 60° друг к другу, и к продольным кромкам полос, с образованием по длине полосы равносторонних треугольников, расположенных попеременно в противоположные стороны, при этом полосы соединены одна с другой по продольным кромкам под углом 70° с образованием по внутреннему периметру трех ломаных криволинейных винтовых поверхностей и трех ломаных винтовых канавок основного направления для перемещения смеси компонентов кормов, а также двух ломаных криволинейных винтовых поверхностей и двух винтовых канавок противоположного направления - для перемещения смеси компонентов кормов от загрузки к выгрузке, при этом винтовые емкости смонтированы горизонтально в корпусе агрегата друг под другом зигзагообразно под углом 45° и соединены друг с другом в единую технологическую цепочку с помощью боковых крышек, которые перекрывают и соединяют с одной стороны торцевой стенки корпуса агрегата выходные отверстия нечетных вращающихся винтовых емкостей с входными отверстиями нижележащих четных вращающихся винтовых емкостей, а с другой стороны торцевой стенки корпуса агрегата соединяют выходные отверстия четных вращающихся винтовых емкостей с нижележащими нечетными вращающимися винтовыми емкостями, при этом все нечетные вращающиеся винтовые емкости снабжены по периметру тремя винтовыми канавками правого основного направления, а все четные вращающиеся винтовые емкости снабжены тремя винтовыми канавками левого основного направления и все они вращаются в одном направлении, обеспечивая непрерывное перемещение масс загрузки сверху вниз, от загрузки к выгрузке, зигзагообразно внутри вращающихся винтовых емкостей от одной торцевой стенки корпуса агрегата к противоположной торцевой стенки корпуса агрегата, причем корпус агрегата снабжен снизу склизом для отвода готового продукта в виде кормов для ценных пород рыб за пределы вибрирующего корпуса агрегата, а агрегат снабжен первым средством для загрузки ячменя 3,5-12%, соевого шрота 7-16%, пшеницы 5-12%, кукурузного глютена 12-18%, шрота подсолнечного 3-7%, шрота рапсового 3-8% внутрь первой расположенной сверху в корпусе агрегата вращающейся винтовой емкости, вторым средством для загрузки муки рыбной 24-36%, соевого концентрата 3-10%, муки мясной 4-8%, муки мясокостной 4-5,5%, дрожжей кормовых 3-4%, муки кровяной 4-8%, муки кукурузной 3-8% внутрь ниже расположенной третьей вращающейся винтовой емкости, а также третьим средством для загрузки L-Лизина 1-4%, метионина 0,3-0,4%, фитазы Натурфос-10006 0,02-0,03%, субтилиса 0,3-0,4%, оксикапа 0,05%, карбоната кальция 0,3-0,6%, монокальция фосфата 0,3-0,6%, премикса П-110-2 1% внутрь ниже расположенной пятой вращающейся винтовой емкости, четвертым средством для загрузки рыбьего жира 5-13% и подсолнечного масла 1-4% внутрь ниже расположенной шестой вращающейся винтовой емкости, при этом внутрь нижней восьмой вращающейся винтовой емкости вмонтирован трубопровод подачи горячего воздуха для сушки гранул кормов и придания движения биогазам по зигзагообразно расположенным полостям вращающихся винтовых емкостей снизу вверх к вытяжке для утилизации биогаза.

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ ПОЛНОЦЕННОЙ КОРМОВОЙ СМЕСИ | 2010 |

|

RU2447674C1 |

| Способ микробиологической переработки влажных органоминеральных и слабоструктурированных отходов жизнедеятельности птиц и устройство для его осуществления | 2019 |

|

RU2733791C1 |

| Изолятор для башен антенн | 1939 |

|

SU71331A3 |

Авторы

Даты

2022-02-09—Публикация

2020-12-08—Подача