В современных условиях во многих областях деятельности широко используется трубопроводный транспорт для перемещения на значительные расстояния энергоносителей (газа, нефти), технологических и перерабатываемых продуктов на предприятиях, в том числе на тепловых и атомных электростанциях, питьевой и технической воды, воды в качестве теплоносителя в инженерных коммуникациях и для решения других производственных и бытовых проблем. При изменении температуры окружающей среды или движущегося по трубопроводу продукта теплоносителя на трубопроводе возникают напряжения и смещения в результате теплового расширения. Обеспечение всесезонной эксплуатации трубопроводов предъявляет достаточно строгие требования к их конструкциям и техническим характеристикам. Важным конструктивным элементом, частью систем трубопроводов являются опоры, которые должны переводить осевые, поперечные, вертикальные нагрузки, а также крутящиеся моменты на грунт или на несущие конструкции, не допуская возникновения опрокидывающих моментов сил и опрокидывания опор и, не создавая аварийных ситуаций. Опоры под трубопроводы позволяют перемещаться трубопроводу в продольном и поперечном направлениях, а также служат для их фиксации и уменьшения истирания. Для тепловых сетей характерна зависимость от режимов эксплуатации. Пиковые нагрузки трубопроводные опоры тепловых сетей воспринимают в осенние пусковые и весенние разгрузочные периоды эксплуатации; в другие периоды из-за изменения внешней и рабочей температур имеет место условно постоянное продольное и поперечное знакопеременное перемещение трубопровода относительно фундамента опоры. При резких изменения температурных условий эксплуатации возможно воздействие гидроудара.

Опорные массы трубопроводов диаметром 600 – 1200 мм составляют соответственно от 10 до 50 тонн, а их продольное нормативное перемещение – до 700 мм при нагрузках до 6,0 тн, нагрузки в поперечном направлении находятся в диапазоне от 0,6 до 9,2 тн, а предельные перемещения в поперечном направлении составляют от 80 до 372 мм. (Институт «Мосинжпроект». Нормали тепловых сетей. Альбом № 62/86). Весовые вертикальные нагрузки, которые должна выдерживать каждая опора составляют от 1.9 до 22,6 тн для трубопроводов диаметрами от 100 до 1000 мм. Соответствующие нагрузки воспринимают опоры трубопровода.

Для надежного функционирования трубопроводов при создании трубопроводных опор разрабатываются различные технические решения, обеспечивающие снятие напряжений в конструкции трубопровода при тепловых расширениях и смещениях за счет обеспечения его подвижек относительно фундаментной части опоры и удержания трубопровода на фундаментной подушке, независимо от этих подвижек. Как правило, такие технические решения предусматривают наличие ложемента, на который непосредственно опирается трубопровод, снабженного фрикционными или антифрикционными вкладышами, в зависимости от принципа действия опоры трубопровода.

Важнейшим условием 1 надежного функционирования опоры и исключения возникновения напряжений при тепловых подвижках и моментов опрокидывающих сил на опоре является обеспечение параллельности оси трубопровода, опирающегося на ложемент, и соответственно оси этого ложемента и плоскости/плоскостей тепловых подвижек, задаваемой расположением и ориентацией антифрикционных прокладок.

Важнейшим условием 2 является выполнение ложемента по форме соответствующего форме опирающейся на него трубы. Наряду с обеспечением антифрикционных свойств должны быть обеспечены низкие абразивные характеристики используемой прокладки.

Учитывая, что трубопроводы тепловых сетей имеют полиэтиленовую внешнюю оболочку, к ложементу предъявляется требование, чтобы его контактная поверхность как можно более точно соответствовала размерам и форме трубы, имела гладкую поверхность без выступов и посторонних включений и по твердости материала имела характеристики близкие к свойствам полиэтиленовой оболочки.Поскольку прокладка, установленная в ложементе, имеет небольшую толщину и при высоких вертикальных и горизонтальных нагрузках может деформироваться, железобетонный корпус верхней части опоры должен по форме как можно более полно соответствовать геометрии трубы с учетом толщины прокладки и должен обеспечивать плотный контакт (без зазоров и пустот) между бетонной поверхностью ложемента и установленной на ней прокладкой, прочное (жесткое) закрепление ее относительно железобетонной поверхности.

При невыполнении условия 1, возможно возникновение аварийной ситуации, опрокидывание опоры и повреждение трубопровода, при невыполнении условия 2 существует опасность повреждения или ускоренного износа наружных оболочек труб в области опоры, что может также привести к аварийной ситуации.

Из области формования известно, что формование бетонных и железобетонных изделий осуществляют следующим образом: устанавливают опалубку, арматуру и закладные детали, укладывают и распределяют бетонную смесь в опалубке, уплотняют ее и заглаживают открытую поверхность. Задача формования – обеспечить получение изделий заданных размеров и формы, фиксированного расположения арматуры и закладных деталей, максимальной плотности и равномерной структуры бетона.

Верхний железобетонный блок опоры формуется по такой технологии. При этом закладные детали – прокладки фиксируют на внутренней поверхности опалубки временным технологическим крепежом, что является дополнительной технологической операцией. Другой дополнительной технологической операцией является снятие этого крепежа при извлечении готового изделия из формы. И если последняя операция требует пунктуального выполнения и не требует высокой квалификации персонала, то установка прокладок в форму (в опалубку) требует тщательной работы квалифицированного персонала и создает определенные проблемы в подготовке форм при изготовлении опор.

В частности при допущении неточностей или недостаточной прочности крепления этих деталей и установленных на них крепежных элементов, возможно нарушение параллельности между парными нижними антифрикционными плоскими прокладками для взаимодействия с фундаментной частью опоры или между прокладками и осью ложемента. Кроме того, от качества установки прокладки ложемента под трубу и, в частности, отсутствия перекосов при установке и плотности поджатия ее к цилиндрической вставке на внутренней поверхности верхней стенки формы зависит точность воспроизведения формы поверхности ложемента, на который должна опираться труба, возможность нарушения геометрии и появления перекосов. Таким образом, установка прокладок при реализации опоры в виде железобетонной конструкции с установкой изготавливаемых из полимерных материалов прокладок, крепящихся к бетонным блокам с помощью закладных автономных металлических элементов, удерживаемых в массе бетона, являются ответственными и достаточно дорогостоящими операциями. Кроме того, внутреннее армирование железобетонного блока не связано с указанными закладными элементами, что существенно ограничивает способности конструкции выдерживать ударные нагрузки. Изготовление арматурной конструкции является также ответственной, трудоемкой и дорогостоящей технологической операцией, осуществляется вручную, и качество ее выполнения также целиком зависит от квалификации персонала.

Известен железобетонный блок верхней трубопроводной части опоры, получаемый формованием и выполненный в своей верхней части в виде ложемента с антифрикционной верхней прокладкой, форма которых, соответствует форме, опирающейся на них части трубопровода, нижними антифрикционными плоскими прокладками для взаимодействия с фундаментной частью опоры, содержащий арматуру, выполненную в виде металлического каркаса (см. патент РФ 2537425).

Вышеупомянутому блоку свойственены недостатки, обусловленные традиционной технологией формования и закрепления прокладок на железобетонных поверхностях. Так, недостатками известного блока являются недостаточная точность изготовления, нарушение параллельности прокладок и нарушение профиля ложемента, что сказывается на безаварийности использования, и износостойкости, влияющей на уменьшение срока службы.

Технический результат, достигаемый изобретением, состоит в повышении качества, надежности функционирования, уменьшении износа труб и увеличении срока службы опоры и трубопровода в целом за счет повышения точности изготовления.

Указанный результат достигается тем, что в железобетонном блоке верхней трубопроводной части опоры, получаемом формованием и выполненным в своей верхней части в виде ложемента с антифрикционной верхней прокладкой, форма которых соответствует форме опирающейся на них части трубопровода, нижними антифрикционными плоскими прокладками для взаимодействия с фундаментной частью опоры, на которую устанавливают указанный блок, выполненный с возможностью смещения с использованием нижних антифрикционных плоских прокладок, и содержащий арматуру в виде металлического каркаса, состоящего из двух расположенных на расстоянии друг от друга, обеспечивающем установку нижних прокладок на фундаментной части опоры, стоек рамообразной конструкции, соединенных между собой армирующими стержнями, при этом верхняя часть стойки представляет собой часть ложемента, по периметру которой перпендикулярно стойке выполнены пластины для взаимодействия с верхней прокладкой, а в нижней части на каждой вертикальной части стойки выполнены по одной пластине для закрепления на них нижней прокладки, причем верхняя и нижние прокладки при формовании блока являются частью опалубки и закреплены в блоке.

Технический результат достигается и тем, что на рамообразных стойках выполнены насечки для лучшего сцепления с бетоном при формовании блока.

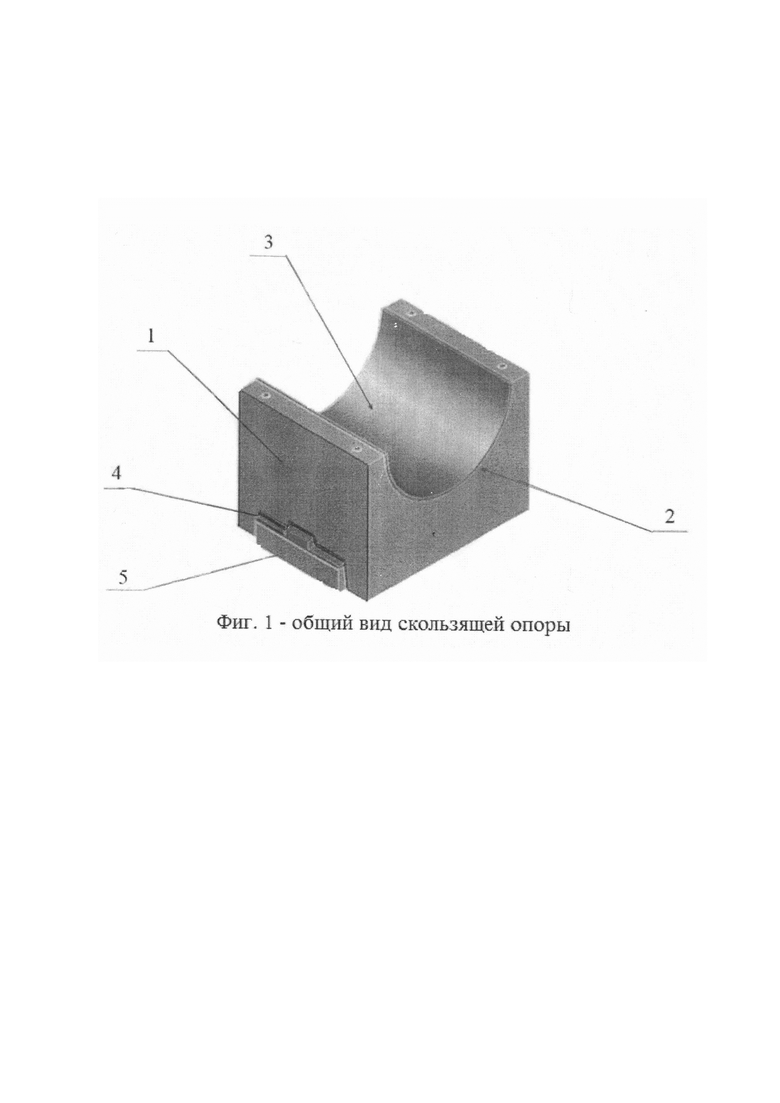

На фиг.1 изображен общий вид опоры согласно изобретению,

На фиг.2 –арматура с прокладками, вид сбоку, фото.

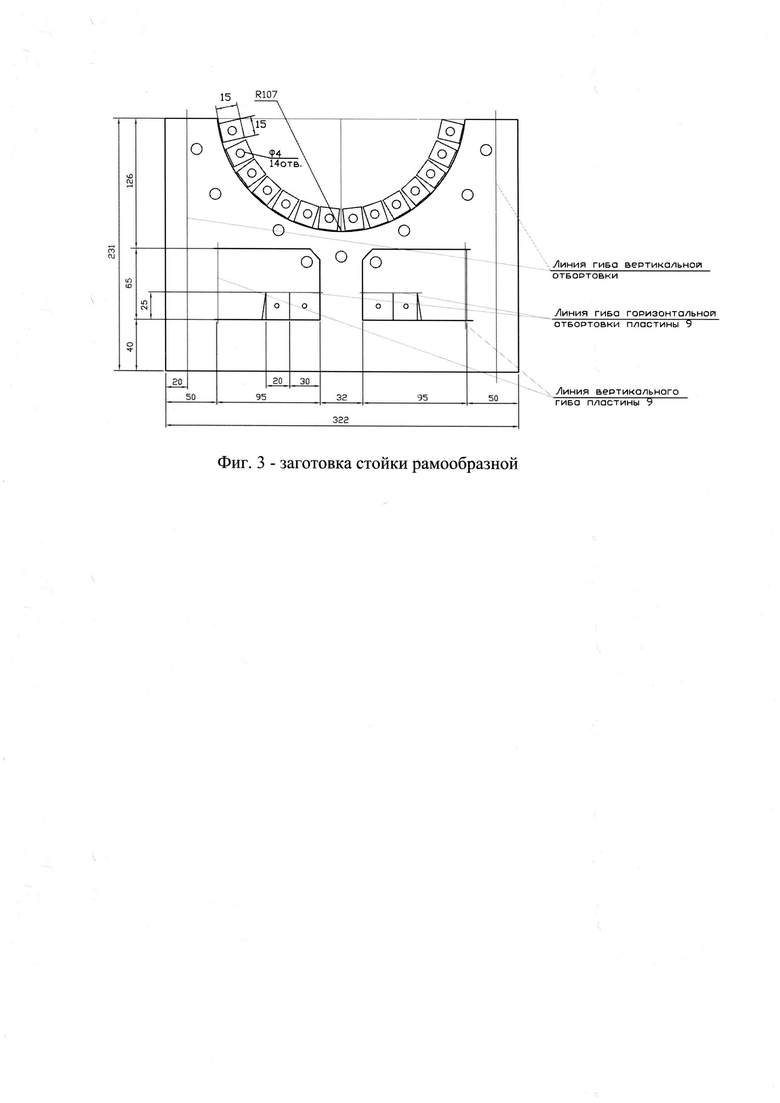

На фиг.3 – заготовка стойки рамообразной.

Железобетонный блок 1 верхней трубопроводной части опоры содержит в верхней части ложемент 2 с антифрикционной верхней 3 прокладкой, форма которых, соответствует форме, опирающейся на них части трубопровода (не показан), и нижние 4 антифрикционные плоские прокладки для взаимодействия с фундаментной 5 частью опоры. Блок 1 выполнен формованием и содержит арматуру, которая представляет собой металлический каркас, состоящий из двух расположенных на расстоянии друг от друга, обеспечивающем установку нижних прокладок на фундаментной части опоры, стоек 6 рамообразной конструкции, соединенных между собой армирующими стержнями 7. При этом верхняя часть каждой стойки 6 является частью ложемента 2, по периметру которого перпендикулярно стойке 6 выполнены пластины 8 для взаимодействия с верхней 3 прокладкой, а в нижней части каждой вертикальной части стойки 6 выполнена пластина 9 для закрепления на них нижней 4 прокладки. Арматуру изготавливают из проката марки S 245 +, а также из стали углеродистой конструкционной обыкновенного качества Ст1, Ст2, Ст5. Верхняя 3 и нижние 4 прокладки при формовании блока являются частью опалубки и остаются в блоке 1.

В блоке 1 ложемент 2 и прокладки 3, 4 , жестко связаны между собой армирующей конструкцией, выполняют роль несъемной опалубки, обеспечивая параллельность плоскостей скольжения при работе опоры При непараллельности плоскостей скольжения напряжения в трубопроводе снимаются не полностью и нарастают опрокидывающие моменты сил, ведущие к повреждению опоры и трубопровода. Поэтому для беспрепятственного проскальзывания трубопровода по ложементу профиль последнего (ложемента) должен по всей длине соответствовать форме трубопровода, опирающегося на ложемент, а его ось должна быть параллельна плоскости прокладок 4.

На практике, как указано выше, железобетонные опоры должны использоваться для оборудования трубопроводов различных диаметров. Из указанной выше нормали следует, что с увеличением диаметра трубопровода должна увеличиваться длина верхнего железобетонного блока. Учитывая данное требование, предлагаемое техническое решение для обеспечения прочности этого блока и требующейся формы ложемента предполагает для трубопроводов больших диаметров использование большего числа стоек рамообразной конструкции, но не все дополнительные стойки 6 должны использоваться для фиксации нижних 4 прокладок.

Железобетонный блок, согласно изобретению, был использован при оборудовании канальных трубопроводов, эксплуатируемых в том числе в условиях подтопления при канальной прокладке трубопроводной стальной трубы диаметром 180 мм в ППУ изоляции и полиэтиленовой оболочке под посадочный диаметр 192 мм.

Для этого блока заготовки двух стоек изготавливали лазерной резкой из проката марки S 245+ толщиной 1,0 мм, нарезанного пластинами 330х240 мм из поставляемых изготовителем листов 1500х3000 мм. Из пластины вырезался прямоугольник 322х231 мм, в верхней части которого вырезался сегмент круга радиусом 91 мм из точки, поднятой над верхним срезом заготовки на 9 мм. Из этой же точки лазерным резаком намечалась канавкой глубиной 0,2 мм дуга радиусом 107 мм линии гиба пластин 8 размерами 15х15 мм, внешние контуры которых и отверстия в их геометрическом центре для крепления верхней прокладки 3 также прорезались лазером. После этого прорезались контуры пластин 9 и линии разреза их нижних отбортовок для крепления нижних прокладок 4, а также отверстия в них, отверстия для установки армирующих стержней (диаметром 6 мм) в верхней части стоек и углах пластин 9, а также намечались канавками глубиной 0,2 мм вертикальные линии гиба пластин 9, и горизонтальные линии гиба отбортовок шириной 25 мм в нижней части пластин 9 для взаимодействия с прокладками 4, а также вертикальные линии гиба боковых отбортовок шириной 20 мм вдоль вертикальных сторон стойки. По плоскости заготовок выполнялись надрезы для формовки на прессе рельефных насечек.

С использованием плоского гибочного станка проводили отгиб на 90О по намеченным линиям гиба пластин 8 и 9, горизонтальных отбортовок на пластинах 9, а также вертикальных отбортовок вдоль боковых сторон стойки. Размеры готовой стойки 282х231х95 мм. Сборку арматуры осуществляли сваркой армирующих стержней 7, вставленных в отверстия для них в заготовке каждой стойки. Затем устанавливали прокладки 3, 4. Собранную арматуру помещали в опалубку, в которую заливали бетон, и проводили формование блока.

На готовом блоке обмеряли габаритные размеры, размеры ложемента, и размеры между прокладками, проходными и непроходными калибрами проверялись профиль ложемента, паз для направляющего гребня фундаментной 5 части опоры, относительные положения и углы между прокладками. На испытательном стенде проверялись прочностные свойства блока по образцу – кубу с ребром 100 мм, изготовленному одновременно с блоком из той же партии бетона, что и блок..

Полученные результаты проверок показали улучшение как прочностных характеристик, так и повышение точности изготовления блока на 50-60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Железобетонная опора трубопровода | 2020 |

|

RU2766818C2 |

| Способ совместного изготовления секций центрифугированной железобетонной стойки | 2023 |

|

RU2817348C1 |

| ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИЗ ТВЕРДЕЮЩЕГО МАТЕРИАЛА С АРМИРОВАНИЕМ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И БОЛЬШЕПРОЛЕТНАЯ БАЛКА, ИЗГОТОВЛЕННЫЕ В ЭТОЙ ОПАЛУБКЕ | 2005 |

|

RU2315842C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЯ | 2023 |

|

RU2812973C1 |

| УНИВЕРСАЛЬНАЯ ТРАНСФОРМИРУЕМАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ, РИГЕЛЬ И БОЛЬШЕПРОЛЕТНАЯ БАЛКА, ИЗГОТОВЛЕННЫЕ В ЭТОЙ ТРАНСФОРМИРУЕМОЙ ОПАЛУБКЕ | 2005 |

|

RU2289006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И КОЛОННА, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288839C1 |

| Опалубка с изменяемыми параметрами для формования железобетонных ригелей | 2024 |

|

RU2827394C1 |

| Способ переброски большепролетных трубопроводов доставки пароводяной смеси над каньоном, расположенным в сейсмоактивной зоне | 2023 |

|

RU2815705C1 |

| УНИВЕРСАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ, РИГЕЛЬ И БОЛЬШЕПРОЛЕТНАЯ БАЛКА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2315693C2 |

| ОПОРА БОЛЬШЕГРУЗНОГО ТРУБОПРОВОДА | 2013 |

|

RU2537425C2 |

Изобретение относится к строительству, а именно к опорам под трубопроводы. Железобетонный блок верхней трубопроводной части опоры, получаемый формованием и выполненный в своей верхней части в виде ложемента с антифрикционной верхней прокладкой, форма которых соответствует форме опирающейся на них части трубопровода, нижними антифрикционными плоскими прокладками для взаимодействия с фундаментной частью опоры, на которую устанавливают указанный блок, выполненный с возможностью смещения с использованием нижних антифрикционных плоских прокладок и содержащий арматуру в виде металлического каркаса, состоящего из не менее чем двух расположенных на расстоянии друг от друга, обеспечивающих установку нижних прокладок на фундаментной части опоры стоек рамообразной конструкции, соединенных между собой армирующими стержнями. Верхняя часть стойки представляет собой часть ложемента, по периметру которого перпендикулярно стойке выполнены пластины для взаимодействия с верхней прокладкой. В нижней части на каждой вертикальной части по крайней мере двух стоек выполнено по одной пластине для закрепления на пластинах нижней прокладки. Верхняя и нижние прокладки при формовании блока являются частью опалубки и закреплены в блоке. Технический результат состоит в обеспечении повышения качества, надежности функционирования, уменьшении износа труб, увеличении срока службы опоры и трубопровода за счет повышения точности изготовления. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Железобетонный блок верхней трубопроводной части опоры, получаемый формованием и выполненный в своей верхней части в виде ложемента с антифрикционной верхней прокладкой, форма которых соответствует форме опирающейся на них части трубопровода, нижними антифрикционными плоскими прокладками для взаимодействия с фундаментной частью опоры, на которую устанавливают указанный блок, выполненный с возможностью смещения с использованием нижних антифрикционных плоских прокладок и содержащий арматуру в виде металлического каркаса, состоящего из не менее чем двух расположенных на расстоянии друг от друга обеспечивающих установку нижних прокладок на фундаментной части опоры стоек рамообразной конструкции, соединенных между собой армирующими стержнями, при этом верхняя часть стойки представляет собой часть ложемента, по периметру которого перпендикулярно стойке выполнены пластины для взаимодействия с верхней прокладкой, а в нижней части на каждой вертикальной части по крайней мере двух стоек выполнено по одной пластине для закрепления на пластинах нижней прокладки, причем верхняя и нижние прокладки при формовании блока являются частью опалубки и закреплены в блоке.

2. Блок по п.1, отличающийся тем, что на рамообразных стойках выполнены насечки для лучшего сцепления с бетоном при формовании блока.

3. Железобетонный блок верхней трубопроводной части опоры, получаемый формованием и выполненный в своей верхней части в виде ложемента с антифрикционной верхней прокладкой, форма которых соответствует форме опирающейся на них части трубопровода, нижними антифрикционными плоскими прокладками для взаимодействия с фундаментной частью опоры, на которую устанавливают указанный блок, выполненный с возможностью смещения с использованием нижних антифрикционных плоских прокладок и содержащий арматуру в виде металлического каркаса, состоящего из двух стоек рамообразной конструкции, соединенных между собой армирующими стержнями, расположенных на расстоянии друг от друга, обеспечивающих установку нижних прокладок на фундаментной части опоры, верхняя часть стойки представляет собой часть ложемента, по периметру которого перпендикулярно стойке выполнены пластины для взаимодействия с верхней прокладкой, а в нижней части на каждой вертикальной части каждой стойки выполнено по одной пластине для закрепления на пластинах нижней прокладки, причем верхняя и нижние прокладки при формовании блока являются частью опалубки и закреплены в блоке.

| ОПОРА БОЛЬШЕГРУЗНОГО ТРУБОПРОВОДА | 2013 |

|

RU2537425C2 |

| Устройство для вертикального формования объемных железобетонных элементов, например санитарно-технических кабин | 1958 |

|

SU124350A1 |

| УСТРОЙСТВО ДЛЯ ДИСТИЛЛЯЦИИ РТУТИв | 0 |

|

SU192962A1 |

| ОПОРА ПОДВИЖНАЯ ТРУБОПРОВОДА И ЕЕ ОПОРНЫЙ УЗЕЛ | 2014 |

|

RU2572743C2 |

| US 6484758 B2, 26.11.2002. | |||

Авторы

Даты

2022-03-15—Публикация

2020-12-23—Подача