Изобретение относится к области строительства, а именно к установкам для изготовления протяженных строительных конструкций с ненапрягаемой и напрягаемой арматурой, в том числе ригелей, полуригелей - технологических полуфабрикатов ригелей для возведения зданий с последующим омоноличиванием каркаса, балок, колонн и самим протяженным строительным конструкциям, в том числе колоннам, ригелям, полуригелям и балкам, и может быть использовано при возведении жилых, общественных и административных зданий и сооружений, а также при их восстановлении или реконструкции.

Из уровня техники известен способ изготовления протяженных строительных конструкций и протяженные строительные конструкции (см. RU 2107784 C1, 27.03.1998, E 04 B 1/35).

Способ предусматривает приготовление твердеющего материала, укладку арматуры и твердеющего материала в ручьевую опалубку технологической линии, формование, выдерживание с пропариванием и распалубку. Протяженные строительные конструкции - ригели, полуригели (технологические полуфабрикаты ригелей для возведения зданий с последующим омоноличиванием каркаса), колонны и балки бетонируют в несъемной опалубке и/или в формообразующих элементах - формах, каждую из которых предназначают для изготовления по меньшей мере четырех изделий одновременно и выполняют из нижнего горизонтального основания, на котором жестко закреплен центральный ряд стоек с расположенными на них щитами, образующими центральную неподвижную продольную стенку, шарнирно закреплены с возможностью откидывания и фиксации боковые стойки с расположенными на них щитами, образующими боковые, фиксируемые в заданном положении, откидные стенки, между каждой из которых и центральной стенкой установлены с обеспечением возможности отклонения от вертикали на заданный угол, по крайней мере, один ряд промежуточных стоек с расположенными на них щитами, образующими промежуточные стенки, а между стенками смонтированы горизонтальные опалубочные поддоны, причем центральную стенку выполняют высотой, большей высоты остальных стенок. При этом отклонение стенок формы может быть осуществлено домкратами, а фиксация - затягиваемыми винтами.

Задачей настоящего изобретения как в части способа изготовления протяженных строительных конструкций из твердеющего материала с армированием, так и в части самих протяженных строительных конструкций является сокращение трудо- и материалозатрат при одновременном уменьшении сроков производства работ и обеспечении возможности их проведения при любых погодных условиях, преимущественно в регионах, относящихся к суровым климатическим зонам с низкими отрицательными температурами в зимнее время, повышение надежности возводимых конструкций зданий, сооружений при улучшении совместности работы элементов конструкций и более полного использования прочностных свойств материалов и несущей способности конструкций.

Поставленная задача в части способа изготовления протяженных строительных конструкций из твердеющего материала с армированием, преимущественно из железобетона, решается за счет того, что, согласно изобретению он предусматривает приготовление твердеющего материала, укладку арматуры и твердеющего материала в ручьевую опалубку технологической линии, содержащей по меньшей мере две смежные формовочные полости под соответствующие, предпочтительно одновременно изготавливаемые протяженные строительные конструкции, формование, выдерживание с пропариванием и распалубку, причем смежные формовочные полости образуют путем установки на опоры протяженного поддона с жестким креплением его к опорам преимущественно в средней по длине части поддона и с возможностью проскальзывания на остальных опорах в обе стороны от средней части и юстировки на этих опорах высотного положения поддона, а также установки на поддоне с фиксацией к нему общего для смежных формовочных полостей, по крайней мере, одного центрального борта с двумя формовочными поверхностями и установки по внешним продольным граням поддона откидных продольных наружных бортов, которые монтируют с возможностью возвратных перемещений каждого из них по ширине поддона и изменения рабочей ширины каждой примыкающей к нему формовочной полости в интервале от максимальной до составляющей не менее 0,3 ее максимальной величины и фиксации в требуемых, в том числе промежуточных по ширине поддона положениях, причем технологическую линию оснащают комплектом поперечных концевых и промежуточных отсекательных по бетону инвентарных диафрагм разных типоразмеров, соответствующих типоразмерам поперечного сечения изготавливаемых протяженных строительных конструкций.

При изготовлении протяженных строительных конструкций из твердеющего материала с армированием напряженной арматурой следует производить укладку и натяжение арматуры, а после выдерживания с пропариванием и распалубки - снятие напряжения, при этом технологическую линию следует дополнительно оснащать анкерной станцией, устройством для натяжения арматуры и устройством для снятия напряжения.

Могут использовать бетон предпочтительно класса не ниже В - 30 с армированием рабочей и распределительной арматурой, предпочтительно в виде каркасов или блоков каркасов, в том числе сварных и/или вязаных.

Продольные наружные борта опалубки могут выполнять высотой, равной высоте центрального борта. Или продольные наружные борта опалубки могут выполнять высотой, меньшей высоты центрального борта.

Центральный борт могут выполнять в виде протяженного полого элемента с дискретно расположенными с жестким креплением в верхней и нижней частях его полости горизонтальными ребрами жесткости, причем ребра жесткости в верхней части полости элемента располагают со смещением относительно ребер жесткости в нижней части полости, которые выполняют со сквозными отверстиями под крепежные детали, которые монтируют в установленных на поддоне и жестко прикрепленных к нему опорных элементах, причем крепежные детали выполняют с фиксирующими головками под накидной инвентарный ключ, который заводят в полость элемента, который снабжают верхней съемной защитной крышкой, предпочтительно с верхней выпуклой криволинейной поверхностью.

Могут использовать, по крайней мере, один дополнительный формующий элемент для формования выступа ригеля, полуригеля, причем дополнительный формующий элемент выполняют, например, в виде натягиваемой гибкой продольной ленты, предпочтительно металлической, или из твердеющего материала с армированием, или в виде системы жестких или полужестких элементов.

Каждый наружный борт могут выполнять в виде образующего его формующую поверхность продольного листа, к которому присоединяют снаружи продольный элемент жесткости, например, из гнутых или прокатных, или составных профилей.

Центральный борт и/или наружные борта могут снабжать съемными вкладышами с различной конфигурацией формующей поверхности, которые устанавливают на формующих поверхностях бортов.

Каждый наружный борт могут присоединять к поддону посредством дискретно расположенных по длине борта узлов двух типов, при этом узлы первого типа выполняют обеспечивающими распалубку с возвратно-поступательными и поворотными перемещениями борта и фиксацию борта в рабочем положении, а узлы второго типа - обеспечивающими фиксацию борта в рабочем положении и возможность поворотных и возвратно-поступательных перемещений борта, причем узлы обоих типов располагают с чередованием по длине борта, например, каждый узел первого типа устанавливают по длине борта не менее чем через два узла второго типа, предпочтительно каждый узел первого типа устанавливают по длине борта через три или более узлов второго типа.

Каждый узел первого типа могут выполнять из пары кронштейнов, которые жестко присоединяют к борту одними концами, устанавливают на кронштейны съемную упорную пластину, другие концы кронштейнов выполняют с отверстиями под фиксирующий палец, устанавливают объемлющую эти концы кронштейнов поворотную вилку с винтом открывания - закрывания борта, свободные концы которой разъемно присоединяют к закрепленным на борте проушинам, устанавливают автономный кронштейн, взаимодействующий одним, имеющим зажимной винт концом с упорной пластиной, причем размещают этот конец автономного кронштейна между кронштейнами, жестко присоединенными к борту, причем другой конец автономного кронштейна подвижно заводят в закрепленные на поддоне снизу спаренные поперечные элементы жесткости, которые выполняют в виде направляющих с отверстиями, а каждый узел второго типа выполняют из пары кронштейнов, которые жестко присоединяют к борту одними концами, на которые устанавливают съемную упорную пластину, другие концы кронштейнов выполняют с отверстиями под фиксирующий палец, устанавливают автономный кронштейн с возможностью взаимодействия одним, имеющим зажимной винт концом с упорной пластиной и размещают автономный кронштейн этим концом между кронштейнами, жестко присоединенными к борту, причем другой конец автономного кронштейна подвижно заводят в закрепленные на поддоне снизу спаренные поперечные элементы жесткости, которые выполняют в виде направляющих с отверстиями.

Конец автономного кронштейна, который заводят в направляющие, могут снабжать последовательно расположенными по его длине не менее чем двумя одинарными или спаренными роликами, внешние из которых относительно борта закрепляют на втулке с осевым отверстием, через которое пропускают фиксирующий палец, который выступающими концами съемно закрепляют в соосных отверстиях, которые выполняют в направляющих и пропускают через отверстия в нижней части кронштейнов, жестко связанных с бортом, с образованием системы фиксации промежуточных положений борта.

Отверстие в нижней части каждого кронштейна, жестко связанного с бортом, могут выполнять удлиненным и располагают с ориентацией большей его оси под углом к формовочной поверхности поддона, отличным от 90°.

Наружный борт могут выполнять по длине составным из секций и снабжать с внешней стороны элементами жесткости, а с внутренней стороны вдоль верхней и нижней кромок - скошенными фаскообразователями, причем угол скоса, по крайней мере, нижнего фаскообразователя выполняют не меньшим угла наклона к формовочной поверхности поддона большей оси удлиненного отверстия в нижней части кронштейнов, жестко связанных с бортом.

По крайней мере, часть диафрагм могут выполнять в виде заслонок из конструкционного материала, например металла, или металлопласта, или пластика, и в них образуют прорези, которые заполняют легкоразрушаемым материалом.

По крайней мере, часть диафрагм могут выполнять в виде вкладышей из легкоразрушаемого материала, например пенополистирола или гипсоопилочной смеси для образования в бетонируемых ригелях, полуригелях гнезд на опорных и приопорных участках для сопряжения с колоннами.

В состав технологической линии, на которой изготавливают протяженные строительные конструкции из твердеющего материала с армированием, преимущественно из железобетона, могут включать кондуктор для изготовления арматурных каркасов ригелей, полуригелей, балок и монтажных петель, а также набор глубинных вибраторов для уплотнения бетонной смеси, устройство для прогрева бетонной смеси, предпочтительно в виде системы форсунок или перфорированного паропровода, которые располагают под поддоном и соединят с источником подачи острого пара через распределительное автоматическое устройство, и изотермический чехол с устройством его разматывания с барабана и сматывания на барабан, причем чехол могут выполнять шириной и длиной, обеспечивающими полное укрытие по длине и ширине технологической линии и заводят продольными кромками в лотки конденсатосборника, которые образуют в полу по обеим продольным сторонам технологической линии за ее пределами, причем прогрев бетонной смеси производят в течение 14-20 час с доведением температуры бетонной смеси до 65-85°С и выдержки при этой температуре в течение 7-9 час с последующим остыванием бетонной смеси до температуры 35-45°С, причем стадию остывания бетонной смеси проводят при изотермическом чехле.

Поддон технологической линии могут выполнять по длине составным из секций, причем каждую секцию поддона могут выполнять из жесткого каркаса, который располагают по контуру секции с продольными и поперечными элементами жесткости, а на каркасе располагают лист, причем секции каркаса могут соединять между собой стяжными элементами, которые устанавливают по продольным граням каркаса, а листы всех секций жестко соединяют между собой, предпочтительно сплошными сварными швами, при этом опоры, к которым поддон прикрепляют жестко, располагают на одной поперечной оси, причем, по крайней мере, часть поперечных элементов жесткости поддона выполняют из спаренных, образующих направляющие, протяженных прокатных, или гнутых, или сварных профильных элементов, предпочтительно швеллеров, которые объединяют понизу пластинами или плитами для опирания на неподвижные опоры с возможностью проскальзывания, при этом каждую опору, на которую поддон опирают с возможностью проскальзывания, выполняют с установленной на фундаменте опорной частью, которую выполняют из направляющей плиты, к которой жестко прикрепляют снизу втулку с наружной резьбовой поверхностью, под которой располагают верхнюю и нижнюю кольцевые опорные плиты, причем верхнюю опорную плиту выполняют с внутренней резьбовой поверхностью, взаимодействующей с наружной резьбовой поверхностью втулки, и наружной боковой цилиндрической в верхней части, имеющей глухие горизонтальные гнезда под ключ поверхностью, которую сопрягают с нижней частью ее поверхности, которую выполняют в виде выпуклого участка сферы, а нижнюю опорную плиту выполняют с цилиндрической боковой поверхностью и углублением в верхней части стенок также в виде участка сферы, в котором свободно устанавливают сферический нижний участок верхней опорной плиты.

По крайней мере, часть технологических процессов могут быть автоматизированы, например, путем использования устройств с программным управлением.

Описанным способом изготавливают протяженную строительную конструкцию, являющуюся самостоятельным объектом изобретения.

Протяженная строительная конструкция может быть выполнена из бетона, предпочтительно класса не ниже В - 30 в виде балки, в том числе мостовой, балки покрытий, балки подкрановых путей, фундаментной балки, стропильной балки, сваи, сваи-колонны, стойки, столба телекоммуникационных, и/или энергетических, и/или осветительных линий, сооружений, сетей, стойки мостовых опор, опоры путепроводов, эстакад, продуктопроводов, теплотрасс с армированием рабочей и распределительной арматурой, предпочтительно в виде каркасов или блоков каркасов, в том числе сварных и/или вязанных, или с армированием напрягаемой в виде пучков или прядей и ненапрягаемой в виде сварных, и/или вязанных каркасов и/или отдельных стержней арматурой и ненапрягаемой арматурой, предпочтительно в виде поперечных гнутых каркасов сварных, и/или вязаных, и/или в виде отдельных стержней, а также с монтажной петлей, при этом конструкция выполнена длиной l от 3 до 24 м и размерами поперечного сечения с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см.

Или протяженная строительная конструкция может быть выполнена в виде ригеля или полуригеля из бетона, предпочтительно класса не ниже В - 30 с армированием арматурой, предпочтительно в виде отдельного для каждой конструкции каркаса или с армированием напрягаемой в виде пучков, или прядей, или стержней и ненапрягаемой арматурой, предпочтительно в виде поперечных гнутых каркасов сварных, и/или вязаных, и/или в виде отдельных стержней, с закладными деталями, с гнездами на опорных и приопорных участках для сопряжения с колоннами здания, сооружения и с монтажными петлями, при этом ригель изготовлен длиной l от 3 до 24 м и размерами поперечного сечения с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см.

При этом протяженная строительная конструкция может быть изготовлена высотой, составляющей часть проектной высоты ригеля, и с выпусками арматуры на верхней поверхности, которые изготовлены длиной, вписанной в проектный высотный и объемный габарит ригеля для последующего омоноличивания с наращиванием высоты ригеля до полных проектных размеров при монтаже здания, сооружения и/или с односторонним продольным выступом на верхней поверхности, наружная грань которого является продолжением наружной грани ригеля, причем выступ выполнен в процессе изготовления ригеля.

Или протяженная строительная конструкция может быть выполнена в виде балки из бетона предпочтительно класса не ниже В - 30 с армированием арматурой предпочтительно в виде отдельного для каждой балки каркаса или с армированием напрягаемой в виде пучков, или прядей, или стержней и ненапрягаемой арматурой, предпочтительно в виде поперечных гнутых каркасов сварных, и/или вязаных и/или в виде отдельных стержней, с закладными деталями и монтажными петлями, причем балка выполнена длиной l от 3 до 24 м и размерами поперечного сечения с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см.

Также описанным способом может быть изготовлена колонна из твердеющего материала, преимущественно железобетона, также являющаяся самостоятельным объектом изобретения.

Колонна может быть выполнена с выпусками арматуры на одном, предпочтительно нижнем торце и/или каналами под выпуски арматуры на другом, предпочтительно верхнем торце или с плоским нижним торцом, предназначенным для установки в стакан фундамента, с монтажными петлями на боковой поверхности, длиной, превышающей высоту, по крайней мере, одного этажа здания, сооружения, и размерами поперечных сечений с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см с, по крайней мере, одним промежуточным по длине технологически незабетонированным участком в зоне расположения перекрытия, и обеспечением возможности расположения ее торцов вне зоны расположения, по крайней мере, междуэтажных перекрытий, причем она снабжена на технологически незабетонированных участках дополнительными раскосными усиливающими элементами, выполненными предпочтительно из арматурных стержней.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в сокращении трудо- и материалозатрат при одновременном уменьшении сроков производства работ и обеспечении возможности их проведения при любых погодных условиях, преимущественно в регионах, относящихся к суровым климатическим зонам с низкими отрицательными температурами в зимнее время, повышение надежности конструкций, при улучшении совместности работы элементов конструкций и более полного использования прочностных свойств материалов и несущей способности конструкций за счет повышения технологических характеристик и качества изготавливаемых изделий.

Сущность изобретения поясняется чертежами, где

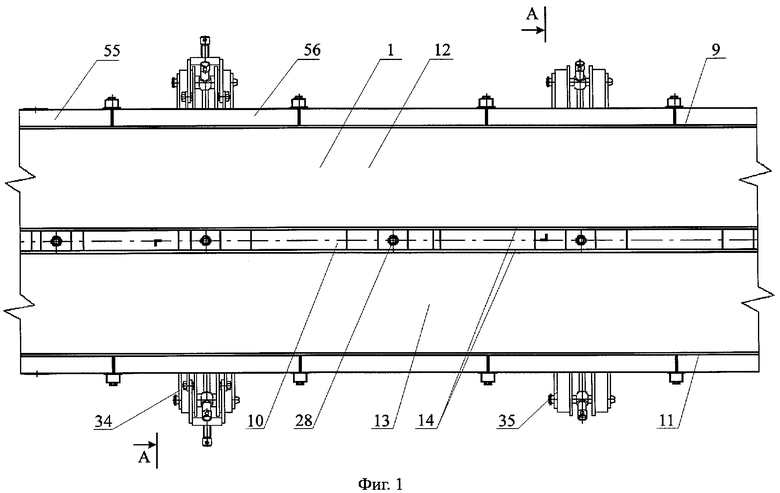

на фиг.1 изображен фрагмент технологической линии в плане;

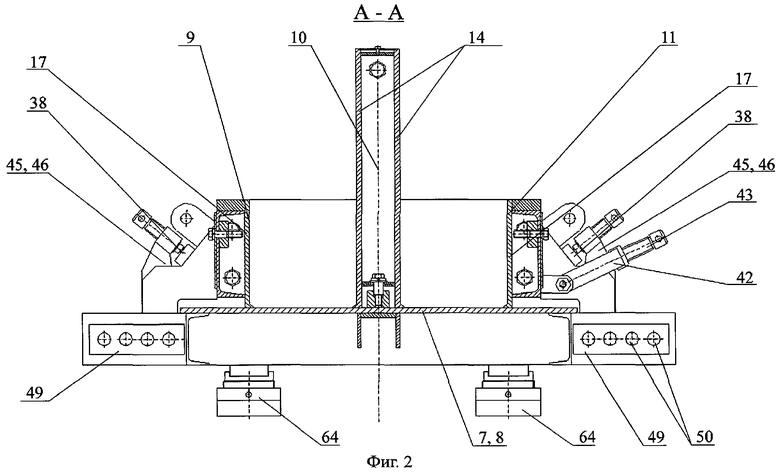

на фиг.2 - то же, разрез по А-А на фиг.1;

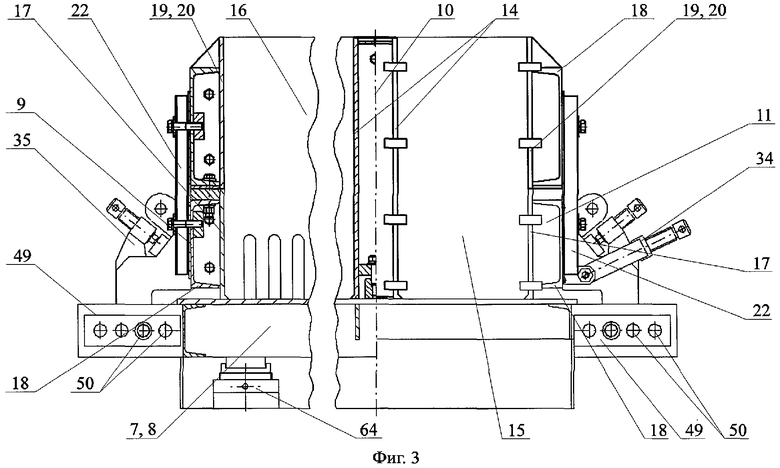

на фиг.3 - технологическая линия в поперечном разрезе с наращенным наружным бортом и с частичными вырезами;

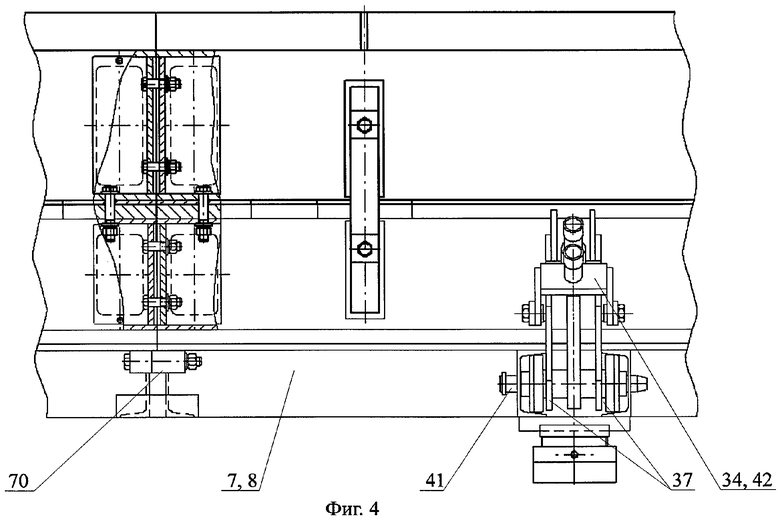

на фиг.4 - фрагмент универсальной технологической линии, вид со стороны наружного борта с частичным вырезом;

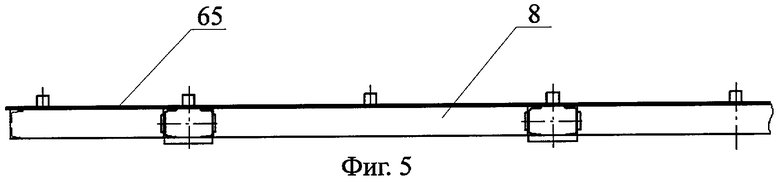

на фиг.5 - поддон, вид сбоку;

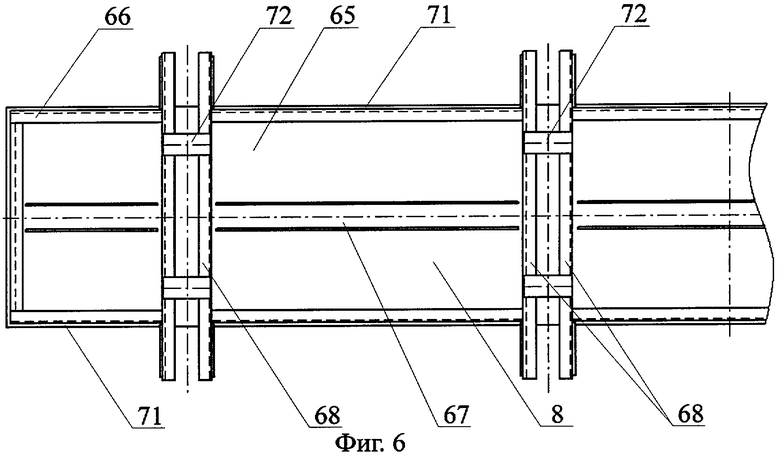

на фиг.6 - то же, вид в плане;

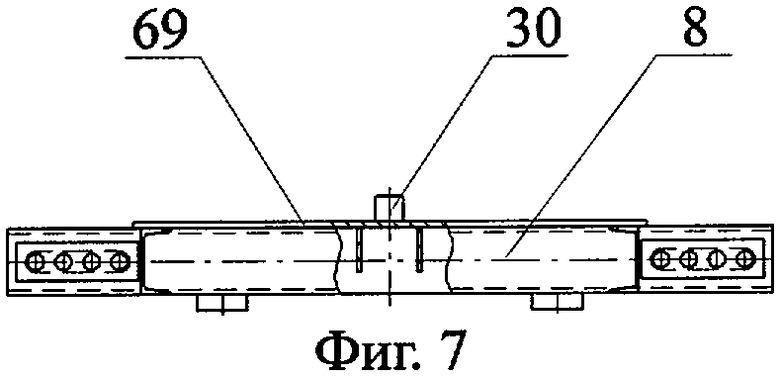

на фиг.7 - то же, вид с торца на фиг.12 - центральный борт, вид поперек технологической линии;

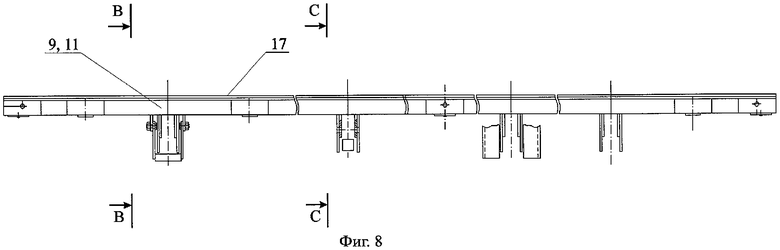

на фиг.8 - наружный борт, вид сверху;

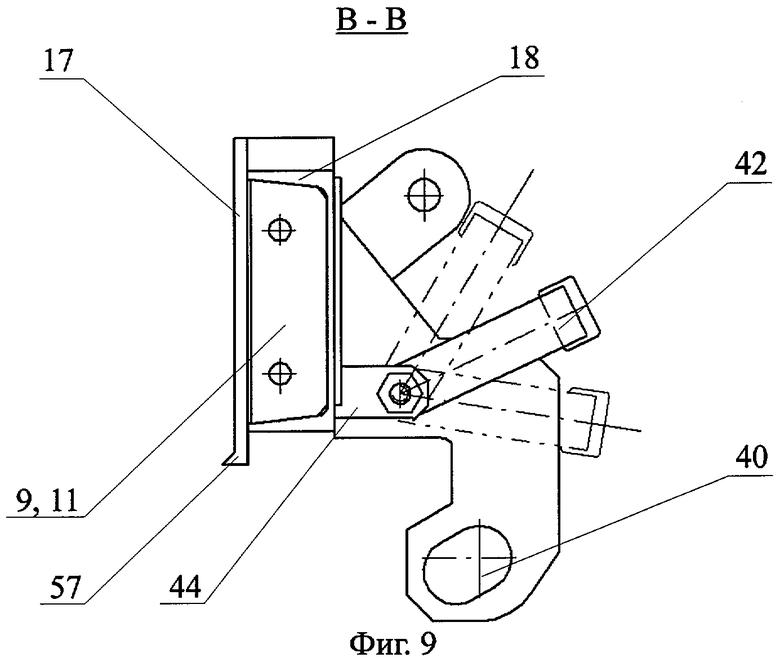

на фиг.9 - вид по В-В на фиг.8;

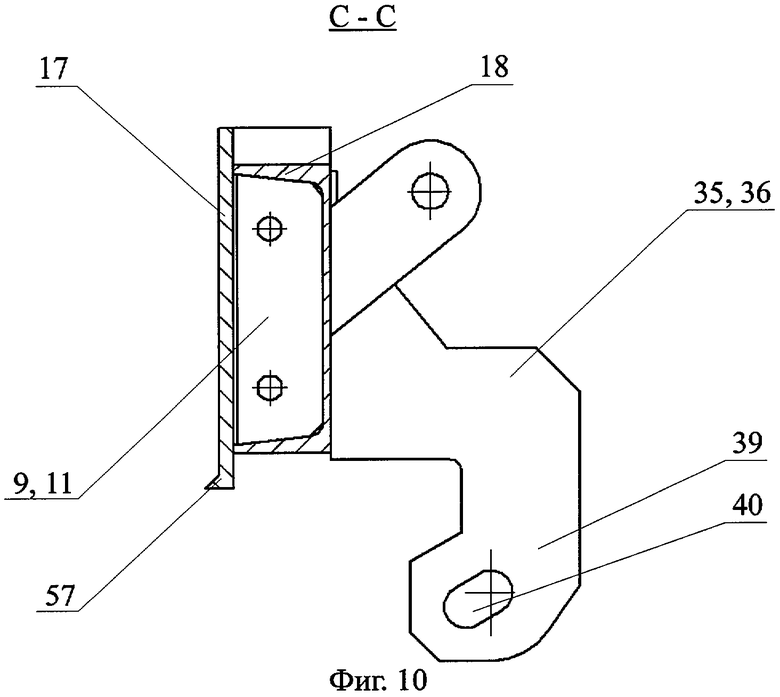

на фиг.10 - вид по С-С на фиг.8;

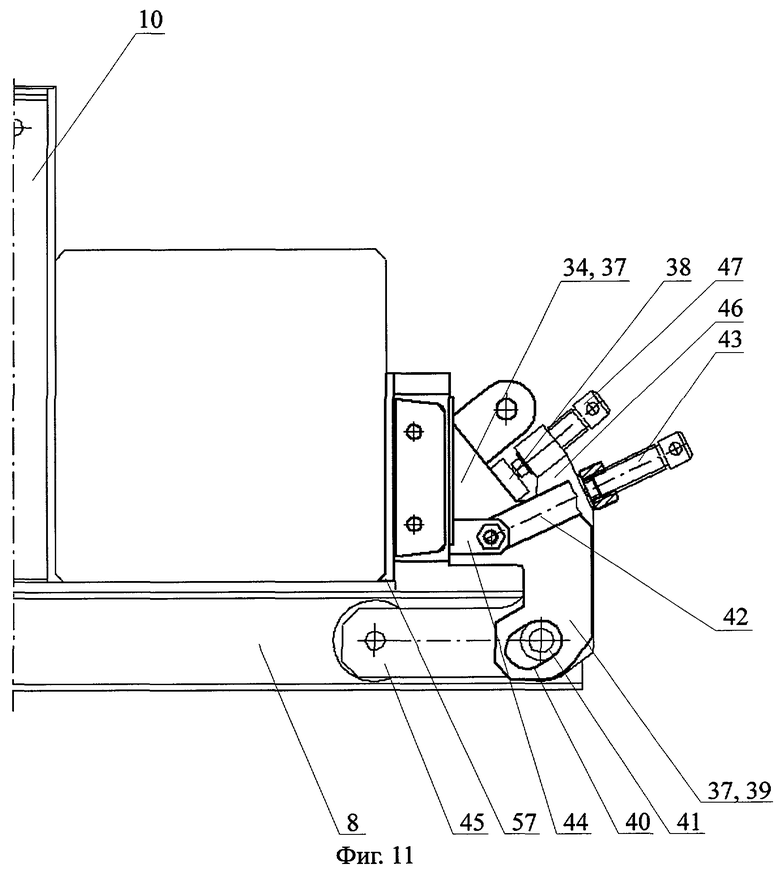

на фиг.11 - наружный борт с кронштейном, вид поперек технологической

линии;

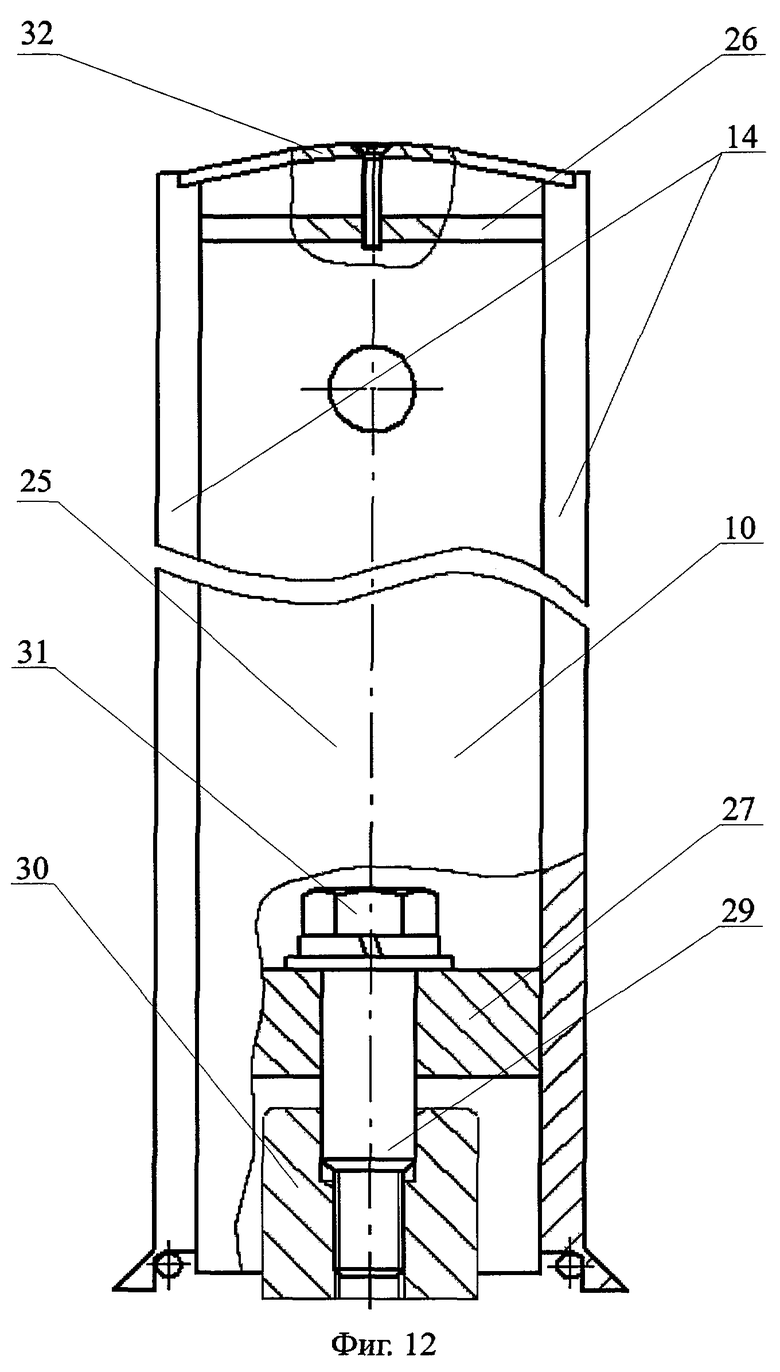

на фиг.12 - центральный борт, вид поперек технологической линии;

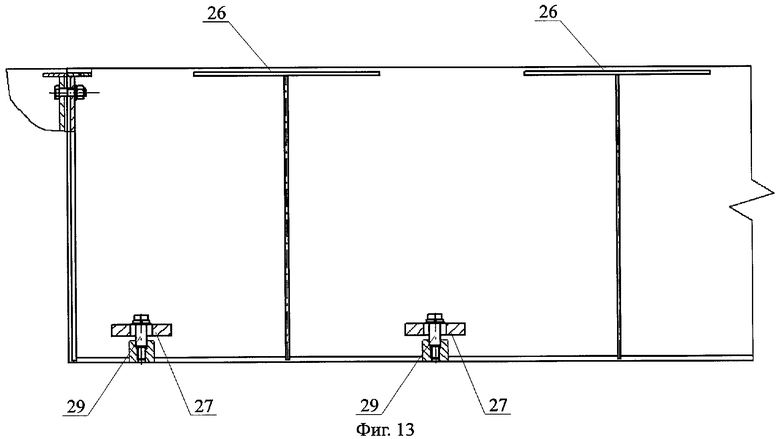

на фиг.13 - то же, вид сбоку с частичными вырезами;

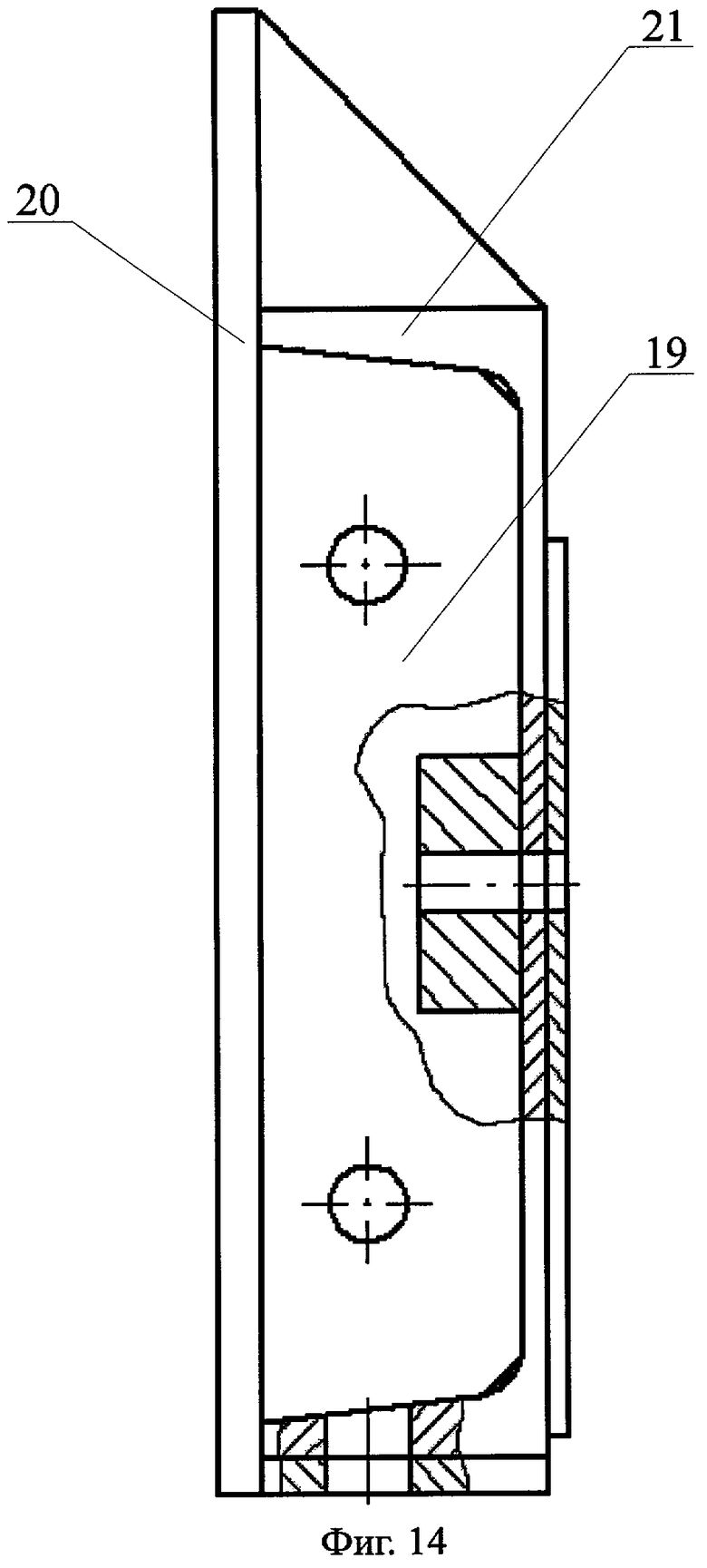

на фиг.14 - элемент наращивания в виде продольного листа высотой, равной высоте наращивания;

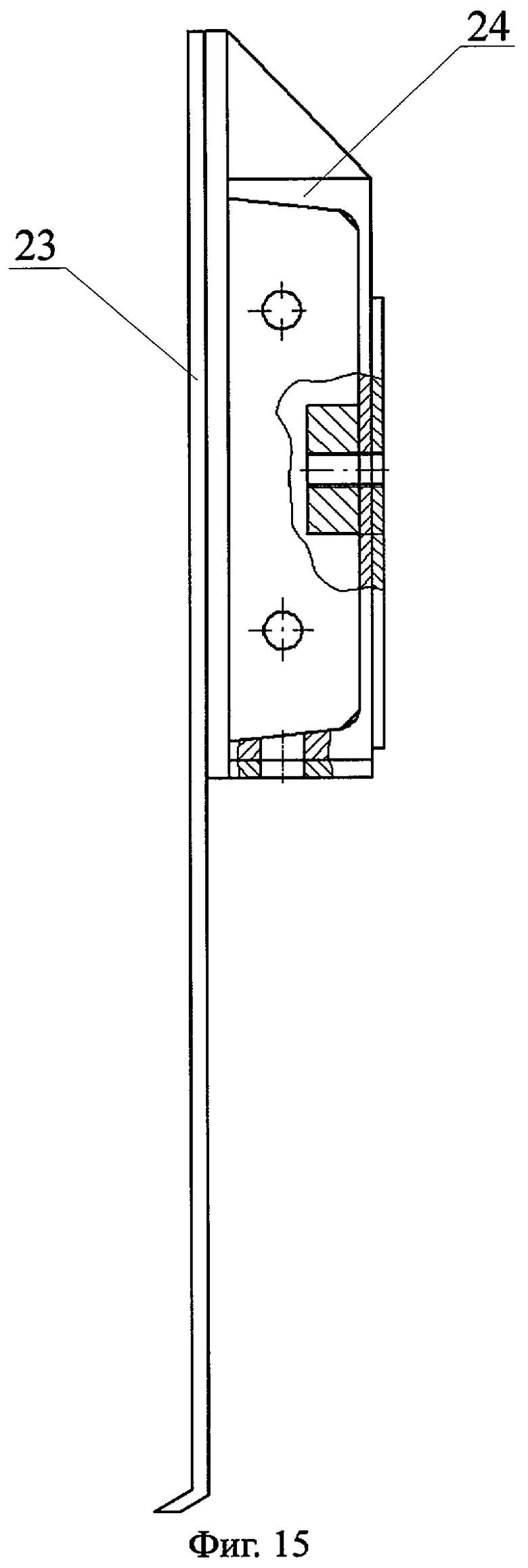

на фиг.15 - элемент наращивания в виде продольного листа высотой, равной суммарной высоте борта и высоте наращивания;

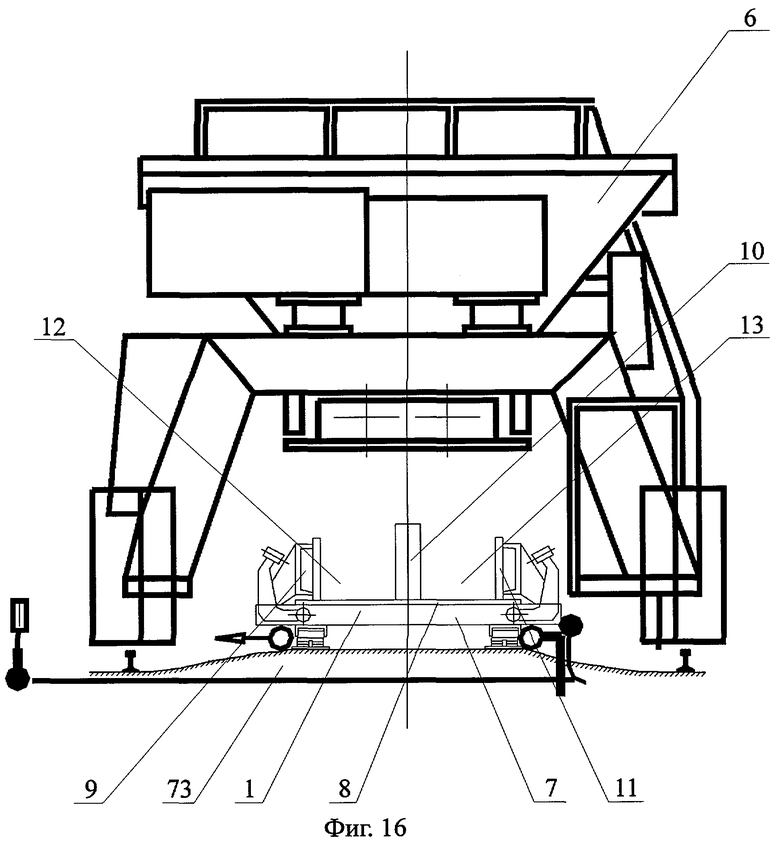

на фиг.16 - вид с торца на технологическую линию с бетоноукладчиком;

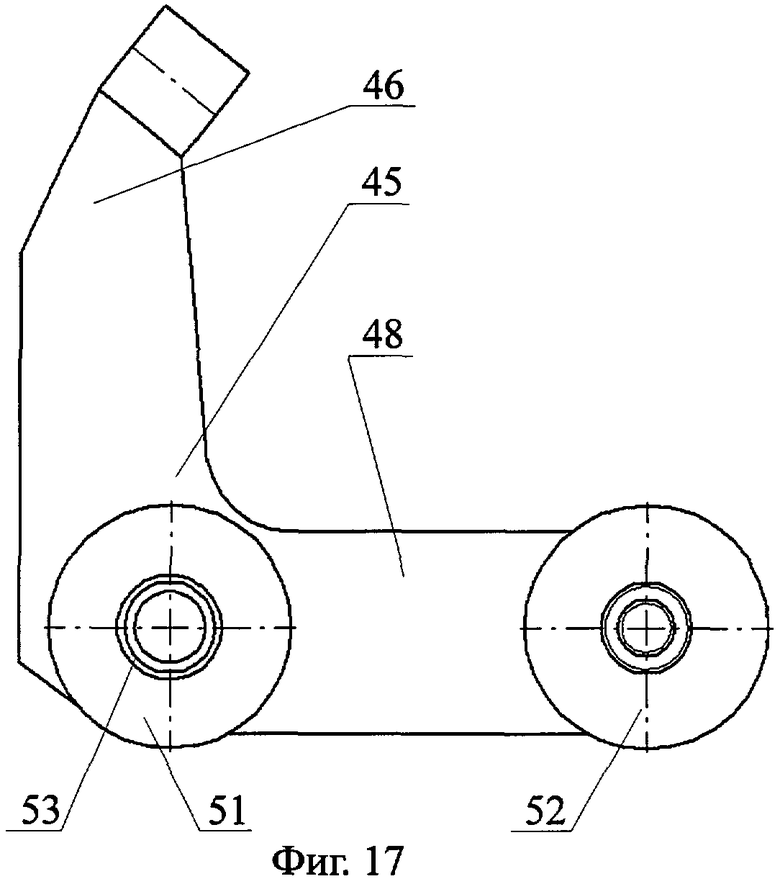

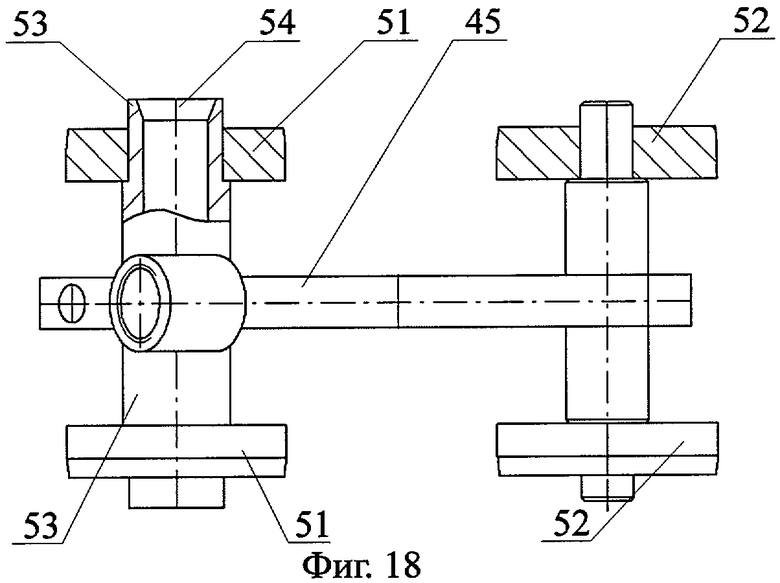

на фиг.17 - автономный кронштейн с роликами, вид сбоку;

на фиг.18 - то же, вид в плане;

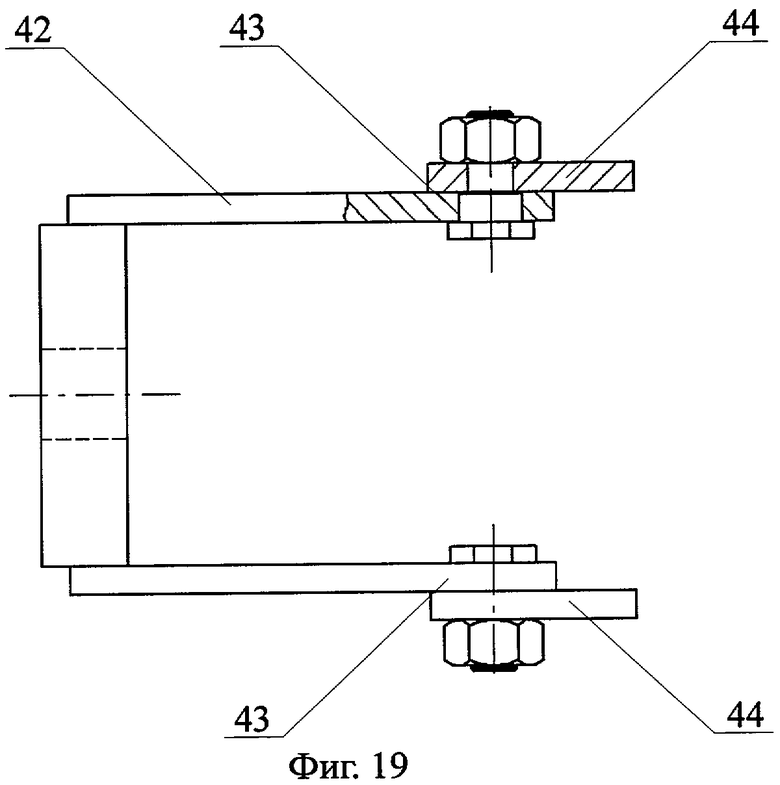

на фиг.19 - закрепленная к проушинам наружного борта поворотная вилка, вид в плане;

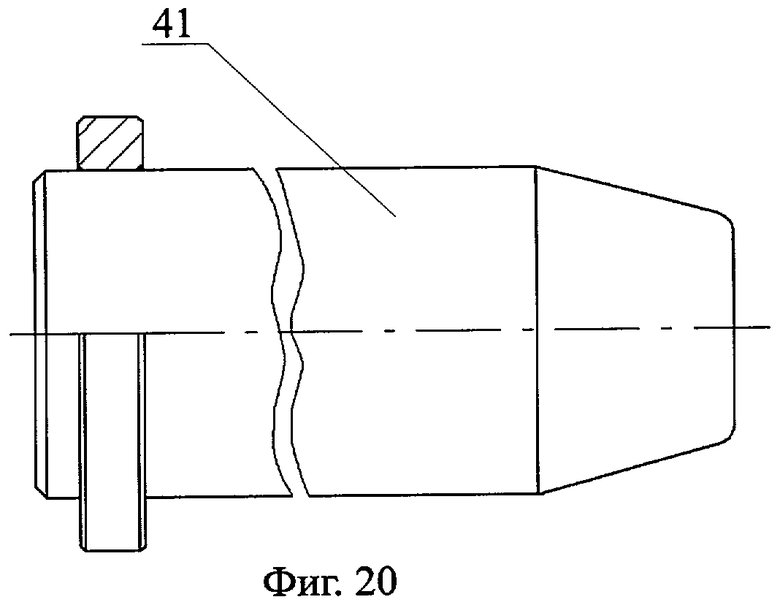

на фиг.20 - фиксирующий палец;

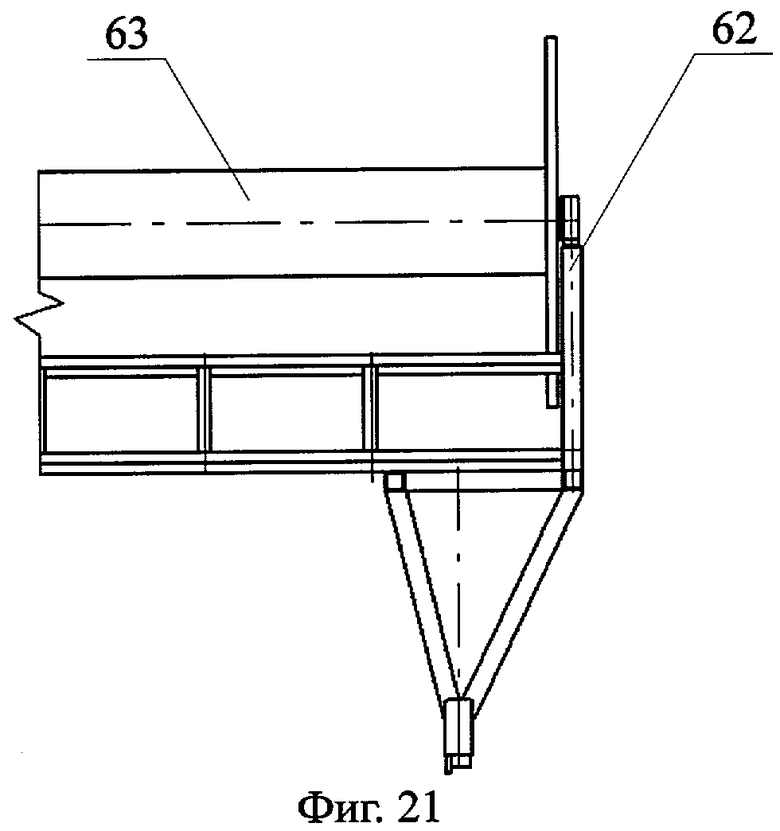

на фиг.21 - фрагмент устройства для укладки изотермического чехла, вид с торца технологической линии;

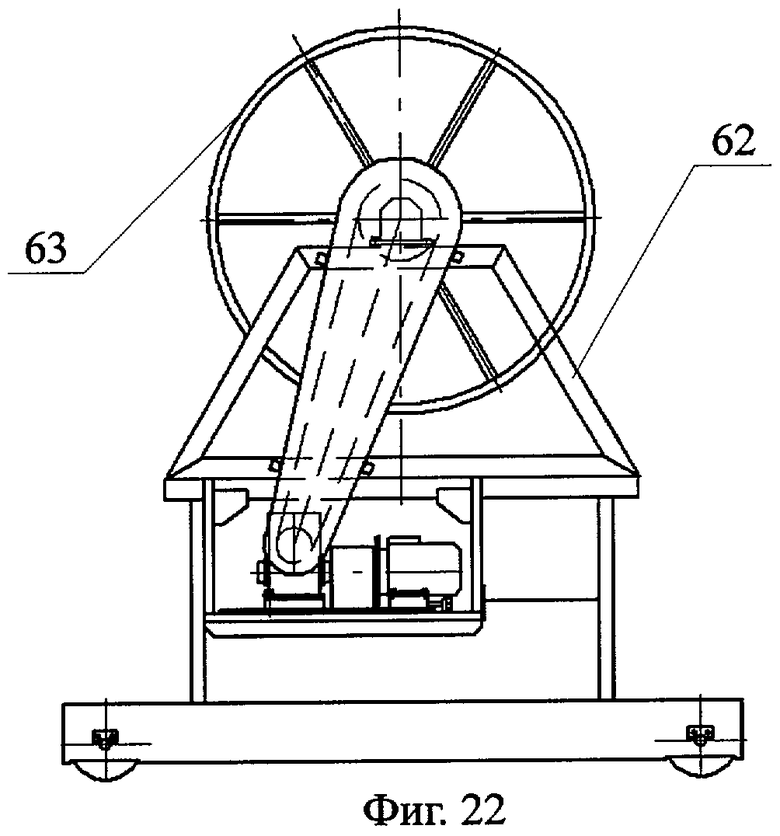

на фиг.22 - то же, вид сбоку;

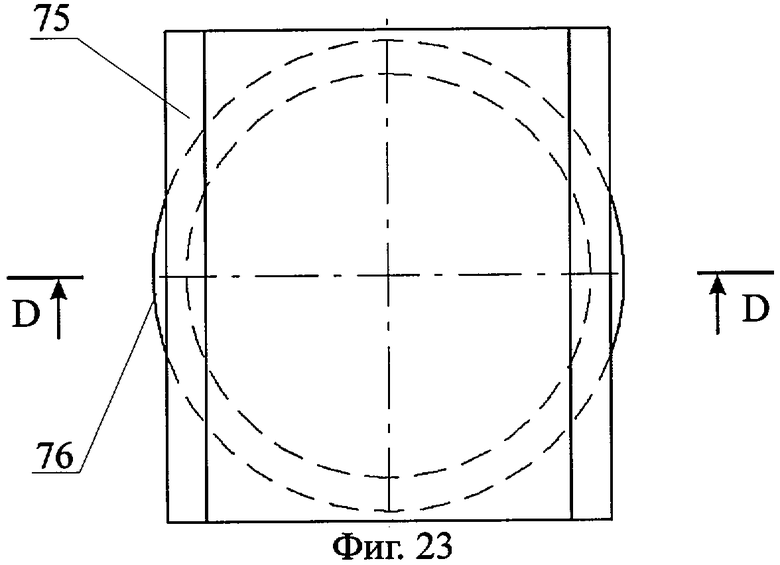

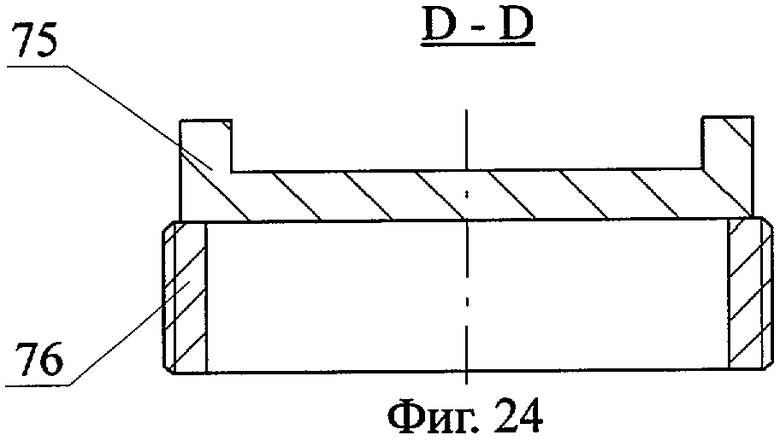

на фиг.23 - направляющая плита опоры со втулкой;

на фиг.24 - то же, разрез по D-D на фиг.23;

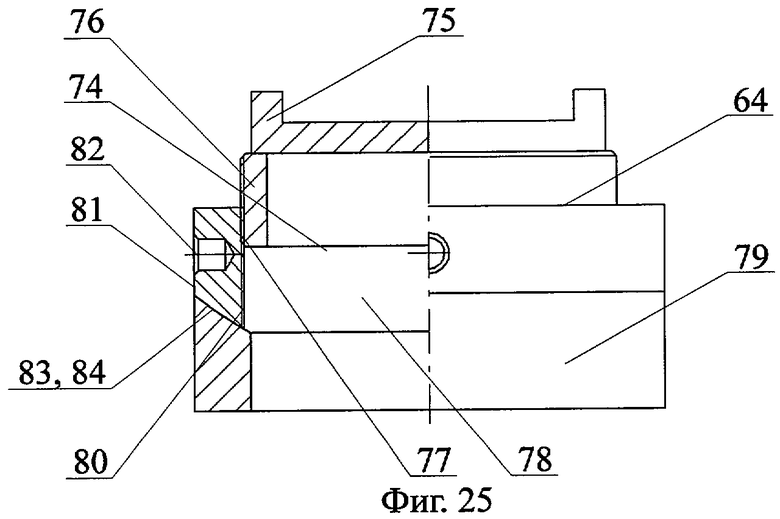

на фиг.25 - опора, вид сбоку с частичным разрезом;

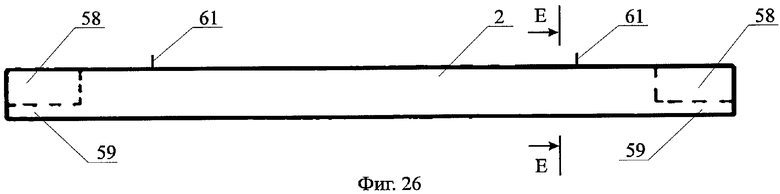

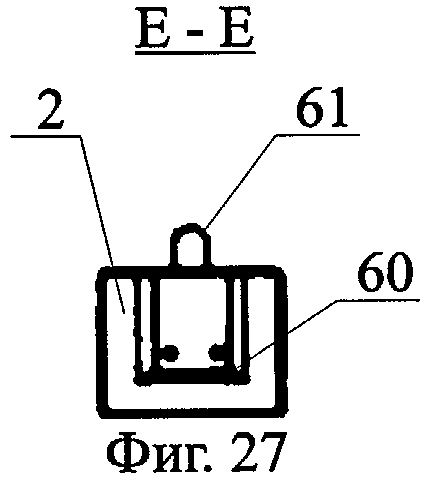

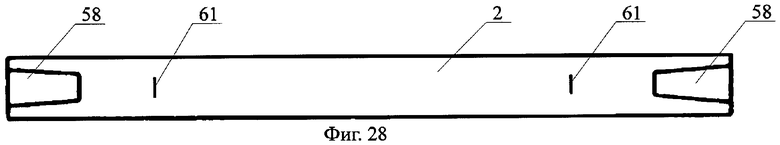

на фиг.26 - ригель, вид сбоку;

на фиг.27 - то же, вид по Е-Е на фиг.26;

на фиг.28 - то же, вид в плане;

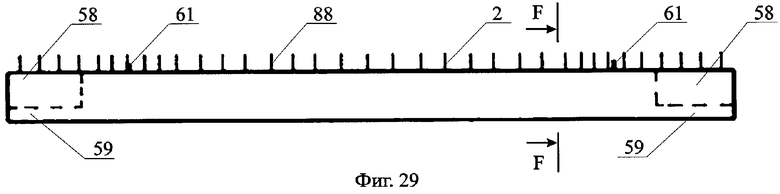

на фиг.29 - ригель с выпусками арматуры, вид сбоку;

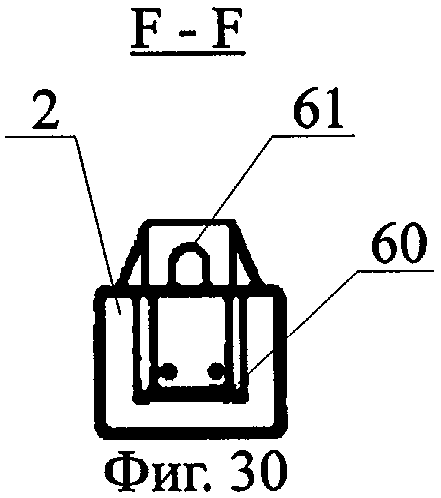

на фиг.30 - то же, вид по F-F на фиг.29;

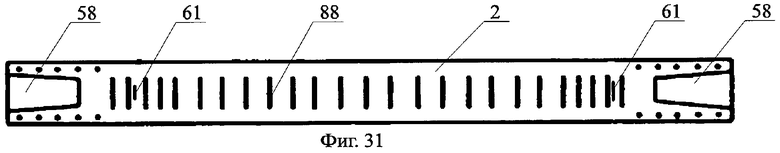

на фиг.31 - то же, вид в плане;

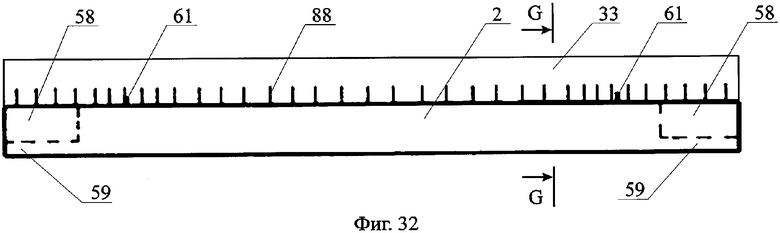

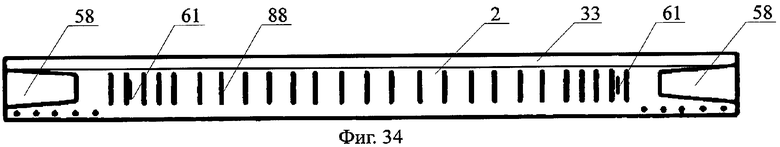

на фиг.32 - ригель с выступом, вид сбоку;

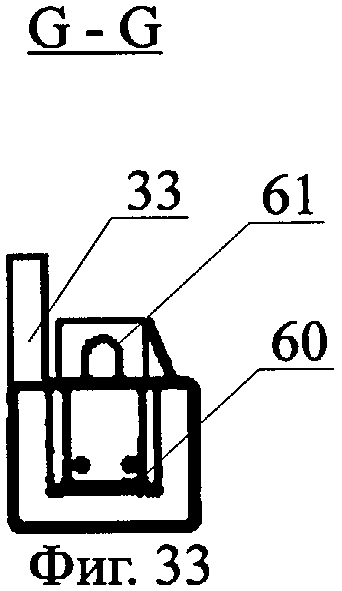

на фиг.33 - то же, вид по G-G на фиг.32;

на фиг.34 - то же, вид в плане;

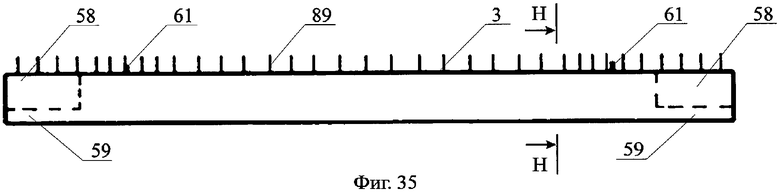

на фиг.35 - полуригель с выпусками арматуры, вид сбоку;

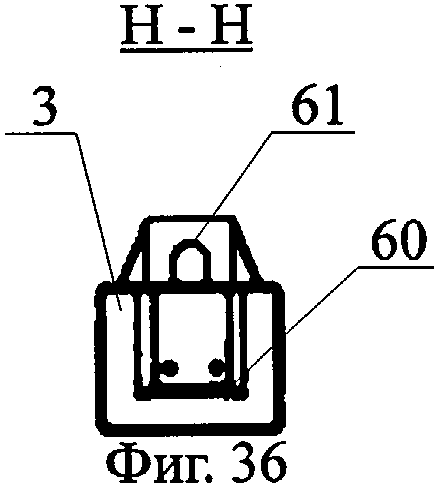

на фиг.36 - то же, вид по Н-Н на фиг.35;

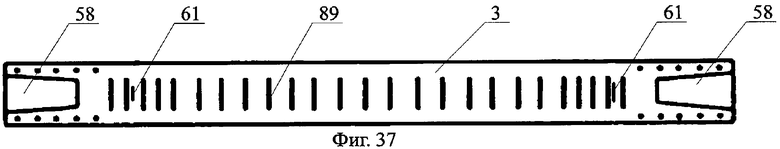

на фиг.37 - то же, вид в плане;

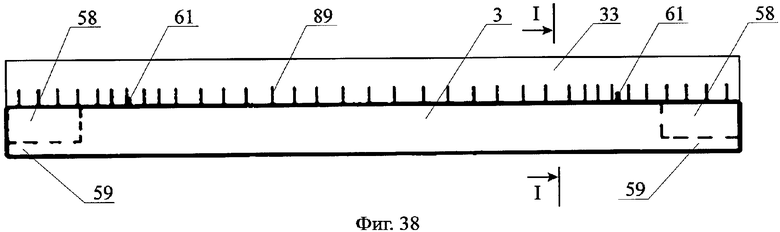

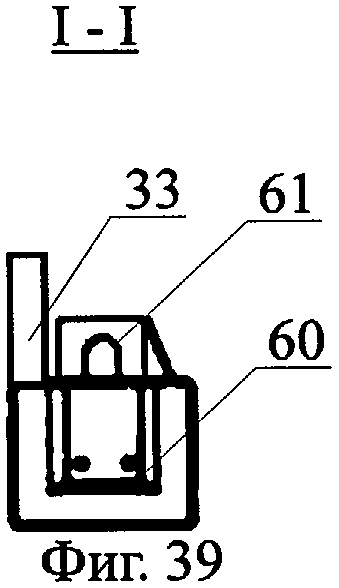

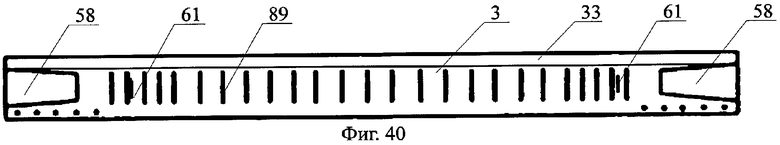

на фиг.38 - полуригель с выступом, вид сбоку;

на фиг.39 - то же, вид по I-I на фиг.38;

на фиг.40 - то же, вид в плане;

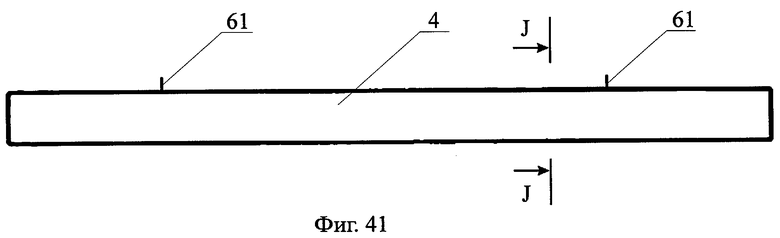

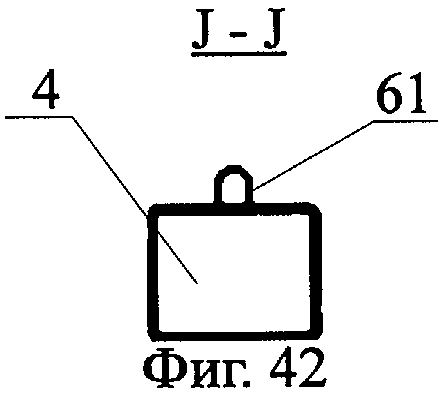

на фиг.41 - балка, вид сбоку;

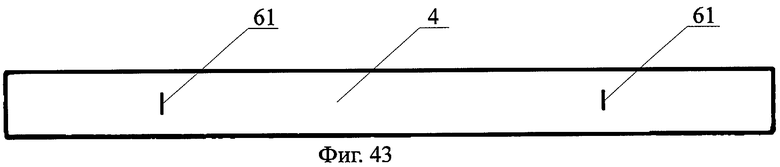

на фиг.42 - то же, вид по J-J на фиг.41;

на фиг.43 - то же, вид в плане;

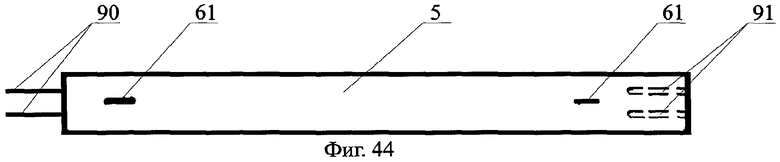

на фиг.44 - колонна, вид сбоку;

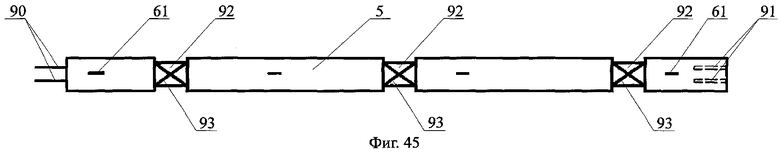

на фиг.45 - колонна с промежуточными по длине технологически незабетонированными участками;

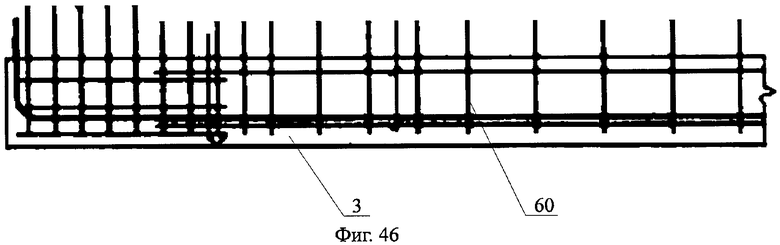

на фиг.46 - фрагмент полуригеля с арматурным каркасом, вид вдоль технологической линии.

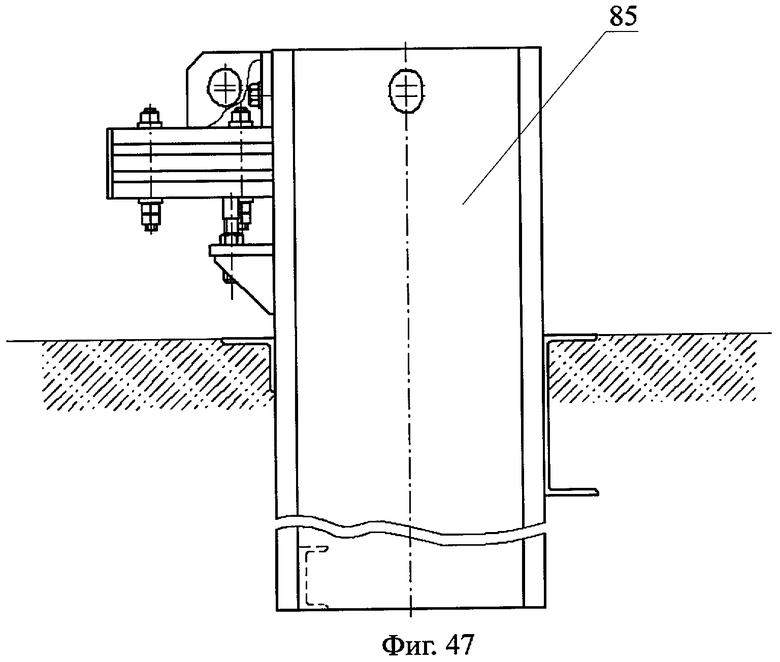

на фиг.47 - анкерная станция, вид сбоку;

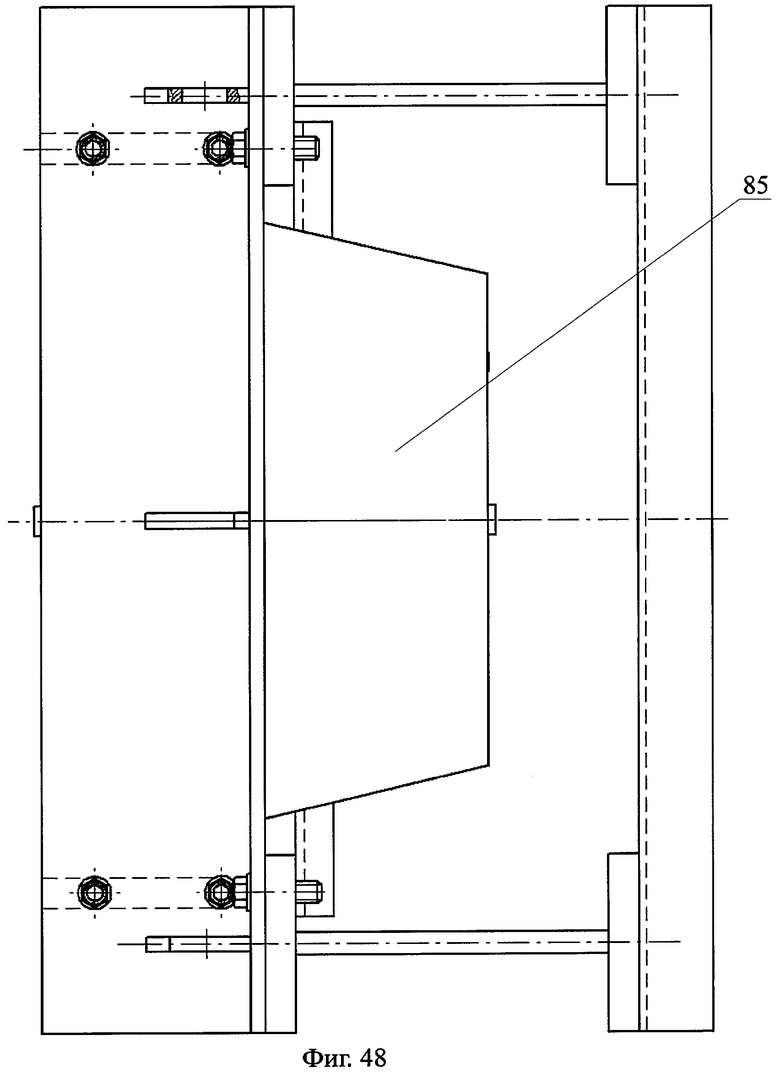

на фиг.48 - то же, вид в плане;

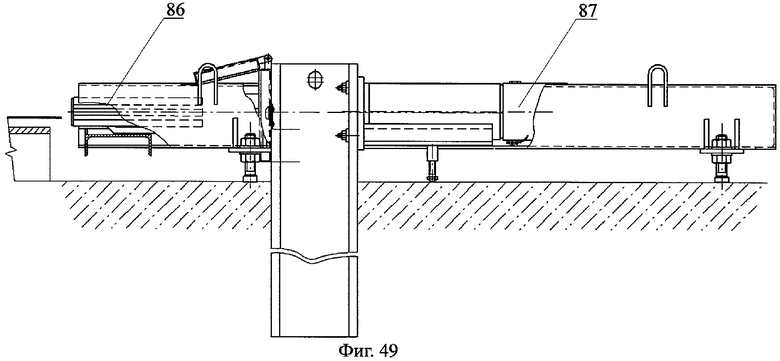

на фиг.49 - устройство для снятия напряжения, вид сбоку;

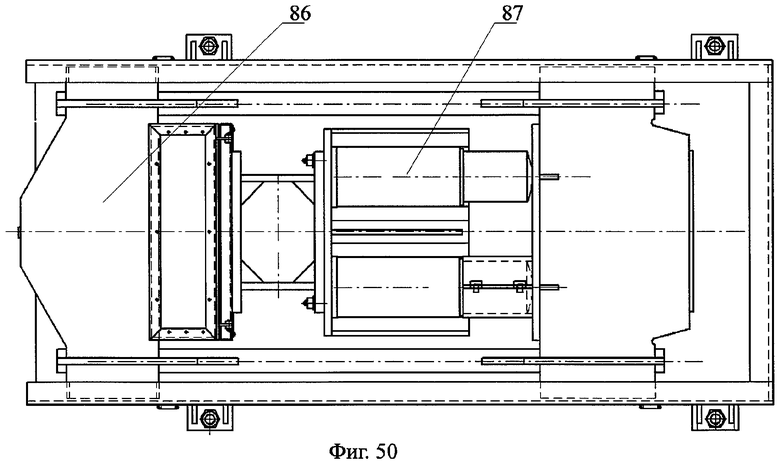

на фиг.50 - то же, вид в плане.

Способ изготовления протяженных строительных конструкций из твердеющего материала с армированием, преимущественно из железобетона, осуществляют с использованием технологической линии 1.

Технологическая линия 1 для изготовления протяженных строительных конструкций, предпочтительно ригелей 2, полуригелей 3, балок 4, колонн 5 содержит оборудование для укладки бетона - один бетоноукладчик 6, устройства для подачи и установки арматуры (на чертежах не показано) и опалубку 7 в виде поддона 8 и бортов 9, 10, 11, объединенных в единую ручьевую систему с образованием не менее чем двух смежных протяженных продольных формовочных полостей 12 и 13 под соответствующие предпочтительно одновременно изготавливаемые ригели 2, полуригели 3, балки 4, колонны 5 из твердеющего материала с армированием, преимущественно железобетона.

Приготавливают твердеющий материал, укладывают арматуру и твердеющий материал в ручьевую опалубку технологической линии, содержащей по меньшей мере две смежные формовочные полости 12 и 13 под соответствующие, предпочтительно одновременно изготавливаемые протяженные строительные конструкции, производят формование, выдерживание с пропариванием и распалубку.

Смежные формовочные полости 12 и 13 разделены общим для них центральным продольным бортом 10 с двумя формующими поверхностями 14, фиксированно размещенным на поддоне 8. Продольные наружные борта 9 и 11 выполнены высотой меньшей высоты центрального борта 10 с возможностью наращивания их по высоте до высоты, равной высоте центрального борта 10, откидными и установлены вдоль его внешних продольных граней с возможностью возвратных перемещений каждого из них по ширине поддона и изменения рабочей ширины каждой формовочной полости 12 и 13 в интервале от максимальной до составляющей не менее 0,3 ее максимальной величины и фиксации в требуемых, в том числе промежуточных по ширине поддона 8 положениях. Опалубка 7 содержит комплект устанавливаемых перед бетонированием поперечных концевых 15 и промежуточных 16 по длине технологической линии 1 формующих отсекательных инвентарных диафрагм разных типоразмеров, соответствующих типоразмерам поперечного сечения изготавливаемых ригелей 2, полуригелей 3, балок 4, колонн 5.

По крайней мере, наружные борта 9, 11 опалубки 7 выполнены с возможностью их съема и замены на борта различной высоты и/или конфигурации формующей поверхности.

Наружный борт 9, 11 выполнен в виде продольного листа 17, образующего его формующую поверхность, и присоединенного к нему снаружи продольного элемента жесткости 18, например, из гнутых, или прокатных, или составных профилей, а элемент наращивания 19 также выполнен в виде продольного листа 20 высотой, равной высоте наращивания, образующего формующую поверхность в зоне наращивания, и присоединенного к нему снаружи продольного элемента жесткости 21, например, из гнутых, или прокатных, или составных профилей, причем элемент наращивания установлен на наружный борт 9, 11 и объединен с ним наружными дискретно расположенными по длине борта объединительными элементами 22, или наружный борт 9, 11 выполнен в виде продольного листа 17 и присоединенного к нему снаружи продольного элемента жесткости 18, например, из гнутых, или прокатных, или составных профилей, а элемент наращивания выполнен в виде продольного листа 23 высотой, равной суммарной высоте борта 9, 11 и высоте наращивания, и присоединенного к нему снаружи в верхней части продольного элемента жесткости 24, например, из гнутых, или прокатных, или составных профилей шириной, превышающей ширину элементов жесткости борта на толщину листа 17, причем элемент наращивания установлен на наружный борт 9, 11 с образованием его продольным листом 23 формующей поверхности борта 9, 11 и объединен с ним наружными дискретно расположенными по длине борта 9, 11 объединительными элементами 22.

Центральный борт 10 выполнен в виде протяженного полого элемента с дискретно расположенными с жестким креплением в верхней и нижней частях его полости 25 горизонтальными ребрами жесткости 26 и 27. Ребра жесткости 26 в верхней части полости элемента расположены со смещением относительно ребер жесткости 27, расположенных в нижней части полости 25, которые выполнены со сквозными отверстиями 28 под крепежные детали 29, которые монтированы в установленных на поддоне 8 и жестко прикрепленных к нему опорных элементах 30. Крепежные детали 29 выполнены с фиксирующими головками 31 под накидной инвентарный ключ (не показано), заводимый в полость 25 элемента, который снабжен верхней съемной защитной крышкой 32 предпочтительно с верхней выпуклой криволинейной поверхностью.

При использовании для изготовления ригелей 2 и полуригелей 3 технологическая линия 1 снабжена, по крайней мере, одним дополнительным формующим элементом (не показано) для формования выступа 33 ригеля, полуригеля. Дополнительный формующий элемент выполнен, например, в виде натягиваемой гибкой продольной ленты, предпочтительно металлической, или из твердеющего материала с армированием, или в виде системы жестких или полужестких элементов.

Каждый наружный борт 9, 11 присоединен к поддону 8 посредством дискретно расположенных по длине борта 9, 11 узлов двух типов 34, 35. Узлы первого типа 34 выполнены обеспечивающими распалубку с возвратно-поступательными и поворотными перемещениями борта 9, 11 и фиксацию борта 9, 11 в рабочем положении. Узлы второго типа 35 выполнены обеспечивающими фиксацию борта 9, 11 в рабочем положении с возможностью поворотных и возвратно-поступательных перемещений борта 9, 11. Узлы 34, 35 обоих типов расположены с чередованием по длине борта 9, 11, например, каждый узел первого типа 34 установлен по длине борта не менее 9, 11, чем через два узла второго типа 35, предпочтительно каждый узел первого типа 34 установлен по длине борта 9, 11 через три или более узлов второго типа 35. Каждый узел первого типа 34 состоит из пары жестко присоединенных к борту 9, 11 одними концами 36 кронштейнов 37 с установленной на них съемной упорной пластиной 38, другие концы 39 которых выполнены с отверстиями 40 под фиксирующий палец 41, объемлющей эти концы кронштейнов 37 поворотной вилки 42 с винтом 43 открывания - закрывания борта 9, 11, свободные концы которой разъемно присоединены к закрепленным на борте 9, 11 проушинам 44, и автономного кронштейна 45, взаимодействующего одним концом 46, имеющим зажимной винт 47, с упорной пластиной 38, размещенного этим концом 46 между кронштейнами 37, жестко присоединенными к борту 9, 11. Другой конец 48 автономного кронштейна 45 подвижно заведен в закрепленные на поддоне 8 снизу спаренные поперечные элементы жесткости, выполненные в виде направляющих 49 с отверстиями 50.

Каждый узел второго типа 35 состоит из пары жестко присоединенных к борту 9, 11 одними концами 36 кронштейнов 37 с установленной на них съемной упорной пластиной 38, другие концы 39 которых выполнены с отверстиями 40 под фиксирующий палец 41 и автономного кронштейна 45, взаимодействующего одним 46, имеющим зажимной винт 47 концом с упорной пластиной 38 и размещенного этим концом 46 между кронштейнами 37, жестко присоединенными к борту 9, 11. Другой конец 48 автономного кронштейна 45 подвижно заведен в закрепленные на поддоне 8 снизу спаренные поперечные элементы жесткости, выполненные в виде направляющих 49 с отверстиями 50.

Конец 48 автономного кронштейна 45, заведенный в направляющие 49, снабжен последовательно расположенными по его длине не менее чем двумя одинарными или спаренными роликами 51, 52, внешние 51 из которых относительно борта 9, 11 закреплены на втулке 53 с осевым отверстием 54, через которое пропущен фиксирующий палец 41, выступающими концами съемно закрепленный в соосных отверстиях 50, выполненных в направляющих 49 и пропущенный через отверстия 40 в нижней части кронштейнов 37, жестко связанных с бортом 9, 11, с образованием системы фиксации промежуточных положений борта 9, 11.

Отверстие 40 в нижней части каждого кронштейна 37, жестко связанного с бортом 9, 11, выполнено удлиненным и расположено с ориентацией большей его оси под углом к формовочной поверхности поддона 8, отличным от 90°.

Наружный борт 9, 11 выполнен по длине составным из секций 55, 56 и снабжен с внутренней стороны вдоль верхней и нижней кромок - скошенными фаскообразователями 57, причем угол скоса, по крайней мере, нижнего фаскообразователя 57 выполнен не меньшим угла наклона к формовочной поверхности поддона 8 большей оси удлиненного отверстия 40 в нижней части кронштейнов 37, жестко связанных с бортом.

По крайней мере, часть диафрагм 15, 16 выполнена в виде заслонок из конструкционного материала, например металла, или металлопласта, или пластика, и имеет прорези, которые заполнены легкоразрушаемым материалом.

По крайней мере, часть диафрагм 15, 16 выполнена в виде вкладышей (не показано) из легкоразрушаемого материала, например пенополистирола или гипсоопилочной смеси, образующих в бетонируемых ригелях, полуригелях гнезда 58 на опорных и приопорных участках 59 для сопряжения с колоннами (не показано).

Технологическая линия 1 содержит кондуктор (на чертежах условно не показано) для изготовления арматурных каркасов 60 ригелей 2, полуригелей 3 и балок 4, колонн 5, монтажных петель 61, а также набор глубинных вибраторов для уплотнения бетонной смеси.

Технологическая линия 1 содержит устройство (не показано) для прогрева бетонной смеси, предпочтительно в виде системы форсунок (не показано) или перфорированного паропровода (не показано), расположенных под поддоном 8 и соединенных с источником (не показано) подачи острого пара через распределительное автоматическое устройство (не показано), и изотермического чехла (не показано) с устройством 62 его разматывания с барабана 63 и сматывания на барабан 63. Чехол выполнен шириной и длиной, обеспечивающими полное укрытие по длине и ширине технологической линии 1 и заведен продольными кромками (не показано) в лотки конденсатосборника (не показано), образованные в полу по обеим продольным сторонам технологической линии 1 за ее пределами.

Поддон 8 установлен на дискретных опорах 64 с возможностью и высотного положения поддона 8 на опорах 64 с фиксацией, по крайней мере, от продольных перемещений в центральной по длине части и возможностью на остальной части длины направленного проскальзывания в обе стороны от центральной части, по крайней мере, по длине при температурных деформациях.

Поддон 8 выполнен по длине составным из секций 65. Каждая секция 65 состоит из жесткого каркаса 66, расположенного по контуру секции с продольными 67 и поперечными 68 элементами жесткости и листа 69, расположенного на каркасе 66. Секции 65 каркаса 66 соединены между собой стяжными элементами 70, расположенными по продольным граням 71 каркаса 66. Листы 69 всех секций 65 жестко соединены между собой предпочтительно сплошными сварными швами, при этом опоры 64, к которым поддон 8 прикреплен жестко, расположены на одной поперечной оси.

Каждый поперечный элемент жесткости 68 поддона выполнен из спаренных, образующих направляющие 49, протяженных прокатных, или гнутых, или сварных профильных элементов, предпочтительно швеллеров, которые объединены понизу пластинами или плитами 72 для опирания на неподвижные опоры 64 с возможностью проскальзывания.

Каждая опора 64, на которую поддон 8 оперт с возможностью проскальзывания, выполнена с установленной на фундаменте 73 опорной частью 74, состоящей из направляющей плиты 75, жестко прикрепленной к ней снизу втулки 76 с наружной резьбовой поверхностью 77, и расположенных под ней верхней 78 и нижней 79 кольцевых опорных плит. Верхняя опорная плита 78 выполнена с внутренней резьбовой поверхностью 80, взаимодействующей с наружной резьбовой поверхностью 77 втулки 76, и наружной боковой цилиндрической в верхней части 81, имеющей глухие горизонтальные гнезда 82 под ключ (не показано), поверхностью, сопряженной с нижней частью ее поверхности, выполненной в виде выпуклого участка 83 сферы. Нижняя опорная плита 79 выполнена с цилиндрической боковой поверхностью и углублением 84 в верхней части стенок также в виде участка сферы, в котором свободно установлен сферический нижний 83 участок верхней опорной плиты 78.

Технологическая линия 1 может быть снабжена устройствами с программным управлением для автоматизации, по крайней мере, части технологических процессов.

При изготовлении протяженных строительных конструкций из твердеющего материала с армированием напряженной арматурой производят укладку и натяжение арматуры, а после выдерживания с пропариванием и распалубки - снятие напряжения, при этом технологическую линию 1 для изготовления протяженных строительных конструкций с предварительно напряженной арматурой дополнительно оснащают анкерной станцией 85, устройством для натяжения арматуры 86 и устройством для снятия напряжения 87.

На технологической линии 1 может быть изготовлена протяженная строительная конструкция типа сваи (на чертежах не показано), сваи-колонны (не показано), стойки, столба телекоммуникационных, и/или энергетических, и/или осветительных линий, сооружений, сетей, стойки мостовых опор, опор путепроводов, эстакад, продуктопроводов, теплотрасс, выполненная из твердеющего материала с армированием, предпочтительно из железобетона.

Протяженная строительная конструкция выполнена из бетона, предпочтительно класса не ниже В - 30 с армированием рабочей и распределительной арматурой (не показано), предпочтительно в виде каркасов (не показано) или блоков каркасов, в том числе сварных и/или вязанных, или с армированием напрягаемой в виде пучков, или прядей и ненапрягаемой в виде сварных, и/или вязанных каркасов и/или отдельных стержней арматурой и ненапрягаемой арматурой, предпочтительно в виде поперечных гнутых каркасов сварных, и/или вязаных и/или в виде отдельных стержней, а также с монтажной петлей, выпусками арматуры на одном, предпочтительно нижнем торце и/или каналами под выпуски арматуры на другом, предпочтительно верхнем торце, или с плоским нижним торцом, предназначенным для установки в стакан фундамента (не показано), при этом конструкция выполнена длиной l от 3 до 24 м и размерами поперечного сечения с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см.

Также может быть изготовлен описанным способом ригель 2. Ригель изготавливают высотой, составляющей часть проектной его высоты и с выпусками 88 арматуры на верхней поверхности, которые изготовлены длиной, вписанной в проектный высотный и объемный габарит ригеля 2 для последующего омоноличивания с наращиванием высоты ригеля 2 до полных проектных размеров при монтаже здания, сооружения.

Ригель 2 изготавливают из бетона, предпочтительно класса не ниже В - 30 с армированием арматурой предпочтительно в виде отдельного для каждого ригеля 2 каркаса 60 и закладными деталями (не показано), а также с гнездами 58 на опорных и приопорных участках 59 для сопряжения с колоннами (не показано), с выпусками арматуры и монтажными петлями 61 на верхней поверхности, которые, по крайней мере, в средней по длине части ригеля выполнены П-образными. Ригель 2 выполнен длиной l от 3 до 24 м и размерами поперечного сечения с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см.

Ригель 2 выполняют с односторонним продольным выступом 33 на верхней поверхности, наружная грань которого является продолжением наружной грани ригеля 2, причем выступ 33 выполнен в процессе изготовления ригеля 2.

На технологической линии 1 также может быть изготовлен полуригель 3 для сборно-монолитного домостроения, в том числе для образования сборно-монолитного каркаса здания, сооружения.

Полуригель 3 выполняют высотой, составляющей часть проектной высоты ригеля 3 сборно-монолитного каркаса здания, сооружения (не показано) и с выпусками 89 арматуры на верхней поверхности, которые изготовлены длиной, вписанной в проектный высотный и объемный габарит ригеля 2 для последующего омоноличивания с наращиванием высоты полуригеля 3 до полных проектных размеров ригеля 2 при монтаже здания, сооружения (не показано), при этом, по крайней мере, в средней по длине части полуригеля 3 выпуски 89 арматуры выполнены П-образными, а на опорных и приопорных участках 59 полуригеля 3 образованы гнезда 58 для сопряжения с колоннами (не показано) здания, сооружения.

Полуригель 3 выполняют из бетона, предпочтительно класса не ниже В - 30 с армированием арматурой предпочтительно в виде отдельного для каждого полуригеля 3 каркаса 60, закладными деталями (не показано) и монтажными петлями 61 на верхней поверхности, причем полуригель 3 выполнен длиной l от 3 до 24 м и размерами поперечного сечения с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см.

Полуригель 3 изготавливают с односторонним продольным выступом 33 на верхней поверхности, наружная грань которого является продолжением наружной грани полуригеля 3, причем выступ 33 выполнен в процессе изготовления полуригеля 3.

На технологической линии 1 также может быть изготовлена колонна 5 из твердеющего материала с армированием, преимущественно из железобетона для сборно-монолитного домостроения, в том числе для образования сборно-монолитного каркаса здания, сооружения (на чертежах не показано)

Колонну 5 выполняют из бетона предпочтительно класса не ниже В - 30 с армированием рабочей и распределительной арматурой (не показано), предпочтительно в виде каркасов (не показано) или блоков (не показано) каркасов, в том числе сварных и/или вязаных, а также с монтажными петлями 61 на боковой поверхности, выпусками 90 арматуры на одном предпочтительно нижнем торце и/или каналами 91 под выпуски арматуры на другом, предпочтительно верхнем торце, или с плоским нижним торцом, предназначенным для установки в стакан (не показано) фундамента (не показано), при этом колонна 5 выполнена длиной l от 3 до 25 м и размерами поперечных сечений с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см.

Колонну 5 выполняют длиной, превышающей высоту, по крайней мере, одного этажа здания, сооружения (не показано), с, по крайней мере, одним промежуточным по длине технологически незабетонированным участком 92 в зоне расположения перекрытия (не показано), и обеспечением возможности расположения ее торцов 93 вне зоны расположения, по крайней мере, междуэтажных перекрытий (не показано).

Колонну 5 снабжают на технологически незабетонированных участках 92 дополнительными раскосными усиливающими элементами 93, выполняемыми предпочтительно из арматурных стержней.

На технологической линии изготавливают балку 4 из твердеющего материала с армированием, преимущественно железобетона, например фундаментную балку, стропильную балку.

Балку 4 выполняют из бетона предпочтительно класса не ниже В - 30 с армированием арматурой предпочтительно в виде отдельного для каждой балки каркаса (не показано), закладными деталями (не показано) и монтажными петлями 61 на верхней поверхности длиной l от 3 до 24 м и размерами поперечного сечения с независимым модульным шагом изменения каждого параметра в интервале от 15 до 90 см.

Здание возводят по вышеописанному способу с использованием каркаса из омоноличиваемых сборных элементов из твердеющего материала, преимущественно железобетона, по крайней мере часть которых изготавливают на описанной технологической линии.

Изобретение относится к области строительства, а именно к установкам для изготовления протяженных строительных конструкций с ненапрягаемой и напрягаемой арматурой, в том числе ригелей, полуригелей - технологических полуфабрикатов ригелей для возведения зданий с последующим омоноличиванием каркаса, балок, колонн и самим протяженным строительным конструкциям, в том числе колоннам, ригелям, полуригелям и балкам, и может быть использовано при возведении жилых, общественных и административных зданий и сооружений, а также при их восстановлении или реконструкции. Способ изготовления протяженных строительных конструкций из твердеющего материала с армированием, преимущественно из железобетона, согласно изобретению предусматривает приготовление твердеющего материала, укладку арматуры и твердеющего материала в ручьевую опалубку технологической линии, которая содержит по меньшей мере две смежные формовочные полости под соответствующие, предпочтительно одновременно изготавливаемые протяженные строительные конструкции, формование, выдерживание с пропариванием и распалубку. Смежные формовочные полости образуют путем установки на опоры протяженного поддона с жестким креплением его к опорам, преимущественно в средней по длине части поддона и с возможностью проскальзывания на остальных опорах в обе стороны от средней части, и юстировки на этих опорах высотного положения поддона. А также путем установки на поддоне с фиксацией к нему общего для смежных формовочных полостей, по крайней мере, одного центрального борта с двумя формовочными поверхностями и установки по внешним продольным граням поддона откидных продольных наружных бортов, которые монтируют с возможностью возвратных перемещений каждого из них по ширине поддона и изменения рабочей ширины каждой примыкающей к нему формовочной полости в интервале от максимальной до составляющей не менее 0,3 ее максимальной величины и фиксации в требуемых, в том числе промежуточных по ширине поддона положениях. Технологическую линию оснащают комплектом поперечных концевых и промежуточных отсекательных по бетону инвентарных диафрагм разных типоразмеров, соответствующих типоразмерам поперечного сечения изготавливаемых протяженных строительных конструкций. Описанным способом изготавливают протяженные строительные конструкции, в том числе ригели, полуригели, балки, а также колонны. Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в сокращении трудо- и материалозатрат при одновременном уменьшении сроков производства работ и обеспечении возможности их проведения при любых погодных условиях, преимущественно в регионах, относящихся к суровым климатическим зонам с низкими отрицательными температурами в зимнее время, повышение надежности конструкций, при улучшении совместности работы элементов конструкций и более полного использования прочностных свойств материалов и несущей способности конструкций за счет повышения технологических характеристик и качества изготавливаемых изделий. 3 н. и 22 з.п. ф-лы, 50 ил.

| СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО БЕТОНОВ, ДЛЯ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ | 1996 |

|

RU2107784C1 |

| Форма для изготовления изделий из бетонных смесей | 1986 |

|

SU1362624A1 |

| Установка для изготовления предварительно напряженных бетонных элементов на стенде | 1973 |

|

SU741786A3 |

| Кассетная форма для изготовления изделий из бетонных смесей | 1991 |

|

SU1812108A1 |

| Форма для изготовления железобетонныхиздЕлий | 1978 |

|

SU804445A1 |

| Многоместная форма для изготовления изделий из строительной смеси | 1990 |

|

SU1726262A1 |

Авторы

Даты

2006-12-10—Публикация

2005-05-31—Подача