Настоящее изобретение относится к устройству и способу разделения и извлечения компонентов сплава, в частности сплава благородных металлов.

Несколько способов разделения известно в данной области техники для разделения и извлечения различных элементов, которые составляют сплав.

В частности, несколько способов очистки известны для отделения золота и других благородных металлов от неблагородных материалов, к которым они присоединены или с которыми они смешаны, такими как первичные минералы или производственные отходы.

Эти способы очистки обычно проводят при помощи устройств и процедур, в которых используют химические реагенты; следовательно, хотя они обычно используются, они имеют довольно много критических аспектов, связанных с проблемами безопасности, рисками загрязнения и охраной здоровья на рабочих местах.

Также известные способы могут быть слишком дорогостоящими, чтобы быть практически недоступными для средних и мелких предприятий.

Чтобы попытаться решить проблемы, описанные выше, недавно были разработаны некоторые способы разделения, в которых используют системы вакуумной дистилляции и требуется использование химических реагентов.

Более конкретно, эти системы обычно содержат тигель, который расположен внутри герметично закрытого кожуха, в котором создают вакуум. Кожух также включает устройство, способное конденсировать газообразные вещества, полученные при плавлении материала, содержащегося в тигле, для обеспечения их извлечения. Плавление обычно обеспечивается при помощи индукторов, питающихся от электрогенераторов, или посредством других нагревательных элементов.

Конденсирующее устройство обычно состоит из чашевидного корпуса, который охлаждается и повернут своей вогнутой поверхностью в направлении верхнего отверстия тигля.

В некоторых случаях ловушки обеспечивают на вогнутой поверхности конденсатора для облегчения осаждения газообразных веществ, которые содержат материалы, которые следует извлекать.

Хотя вышеописанные системы предпочтительны по отношению к системам химического типа, они все еще имеют аспекты, которые можно улучшать.

В отсутствие точной ориентации их потока все газообразные вещества, которые получаются в тигле, стремятся осаждаться в одной и той же области над тиглем и при этом создают пробку или иным образом попадают назад в тигель, таким образом ограничивая эффективность способа.

Также зона конденсации обычно представляет собой вогнутую поверхность, из которой выступают уже упомянутые ловушки; такая конструкция создает значительные сложности при операциях извлечения материала, который на них осади лея.

Другой нежелательный аспект состоит в том, что существует значительный теплообмен из-за излучения, которому подвергается осадившийся металл; этот факт может усложнять разделение легкоплавких элементов.

Целью настоящего изобретения является обеспечение устройства и способа разделения и извлечения компонентов сплава, в частности сплава благородных металлов, чтобы обеспечить устранение недостатков систем уровня техники.

В рамках данной цели конкретный объект настоящего изобретения представляет обеспечение устройства и способа, которые позволяют осуществлять надежный и эффективный контроль потоков газообразных веществ, получающихся при плавлении материала, содержащегося в тигле, и концентрирование веществ на устройствах для конденсации.

Другой целью настоящего изобретения является обеспечение устройства и способа, которые способны максимизировать количество извлеченного материала.

Другой целью настоящего изобретения является обеспечение устройства и способа, которые облегчают извлечение материала, осадившегося на устройстве для конденсации.

Дополнительной целью настоящего изобретения является обеспечение устройства и способа, которые позволяют обрабатывать благородные металлы различных типов, получающихся из различных процессов, таких как, например, металлы, классифицированные как отходы золотых и серебряных ювелирных производств, отходы электронной промышленности, стоматологические отходы или отходы, полученные из продуктов горного дела, или другие.

Другой целью настоящего изобретения является обеспечение устройства и способа, которые имеют минимальное воздействие на окружающую среду.

Другой целью настоящего изобретения является обеспечение устройства и способа, которые позволяют снизить энергопотребление и технологическое время.

Эта цель, а также эти и другие объекты, которые станут более очевидными далее, достигаются при помощи устройства для разделения и извлечения компонентов сплава, в частности сплава благородных металлов, содержащего камеру высокого вакуума, вмещающую по меньшей мере один тигель для сплава, который следует разделить; по меньшей мере один нагревательный элемент, расположенный при использовании вблизи указанного тигля; по меньшей мере одно устройство для конденсации, которое повернуто при использовании к верхнему отверстию указанного тигля; причем указанное устройство отличается тем, что указанное устройство для конденсации содержит по меньшей мере один холодный элемент и по меньшей мере один отклоняющий элемент, который отклоняет поток газообразных веществ, полученных при плавлении и испарении указанного сплава в направлении указанного холодного элемента.

Эта цель и эти объекты также достигаются при помощи способа разделения и извлечения компонентов сплава, в частности сплава благородных металлов, в котором сплав, который необходимо разделить, плавят посредством нагревательного элемента в тигле, помещенном внутрь камеры высокого вакуума, снабженной одним или более устройствами для конденсации, приспособленными для конденсации газообразных веществ, полученных при плавлении сплава, в котором он выполняет повторяющуюся процедуру, которая содержит, по меньшей мере, следующие стадии:

- размещение тигля ниже n-ого устройства для конденсации;

- доведение сплава до n-ого значения температуры и создание внутри камеры высокого вакуума n-ой степени вакуума, чтобы вызвать испарение компонентов сплава с n-ой степенью летучести;

- через n-ый промежуток времени, чтобы обеспечить по существу полное испарение компонентов с n-ой степенью летучести, снижение температуры сплава и снижение степени вакуума внутри камеры высокого вакуума, чтобы подавлять испарение компонентов сплава;

- повторение процедуры, начиная с первой стадии, для каждого устройства для конденсации;

- снижение температуры сплава еще ниже и снятие вакуума в камере высокого вакуума;

- извлечение со стенок каждого устройства для конденсации компонентов сплава с соответствующей степенью летучести;

- извлечение из тигля неиспарившихся компонентов сплава.

Дополнительные характеристики и преимущества станут лучше понятными из описания предпочтительных, но не ограничивающих вариантов осуществления устройства согласно настоящему изобретению, показанных посредством неограничивающего примера на приложенных фигурах, на которых:

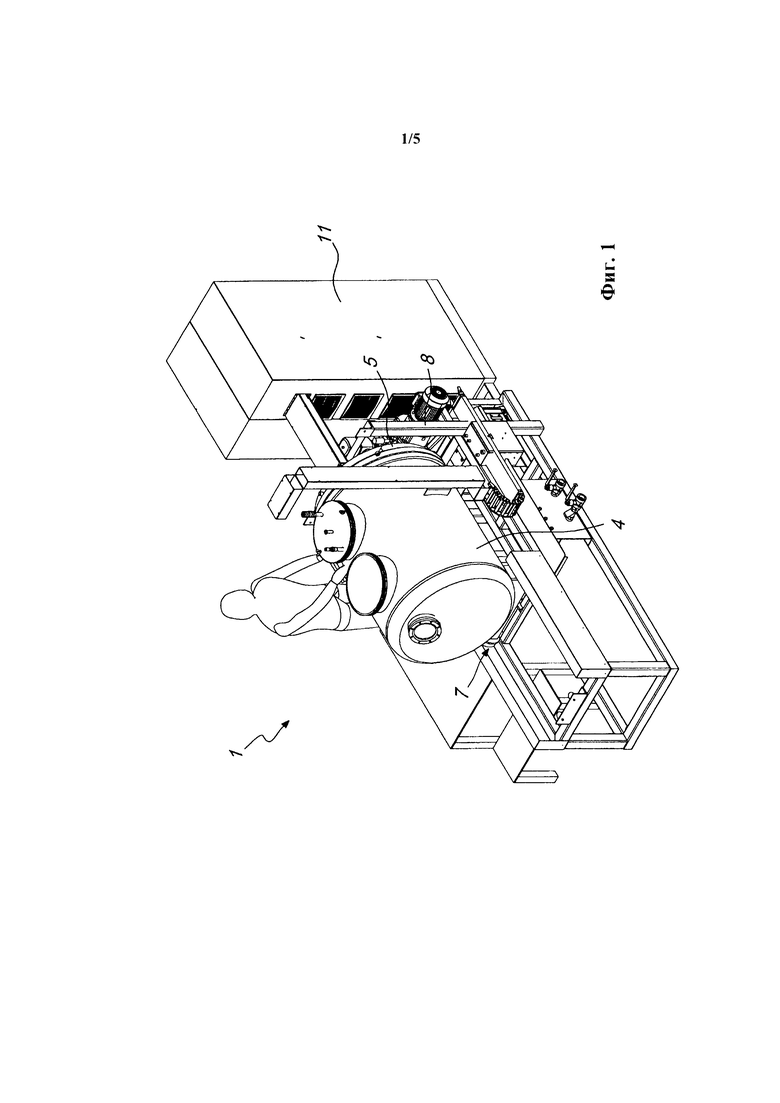

фиг. 1 представляет собой вид в перспективе устройства согласно настоящему изобретению;

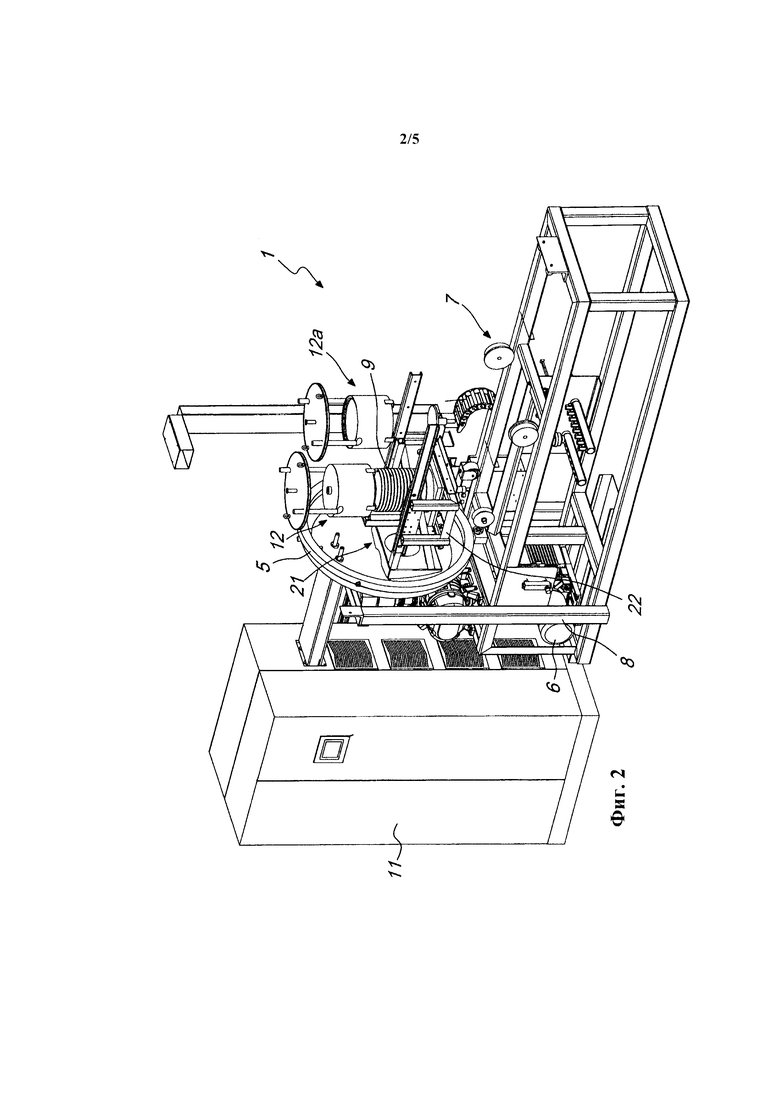

фиг. 2 представляет собой вид в перспективе в разрезе устройства согласно настоящему изобретению;

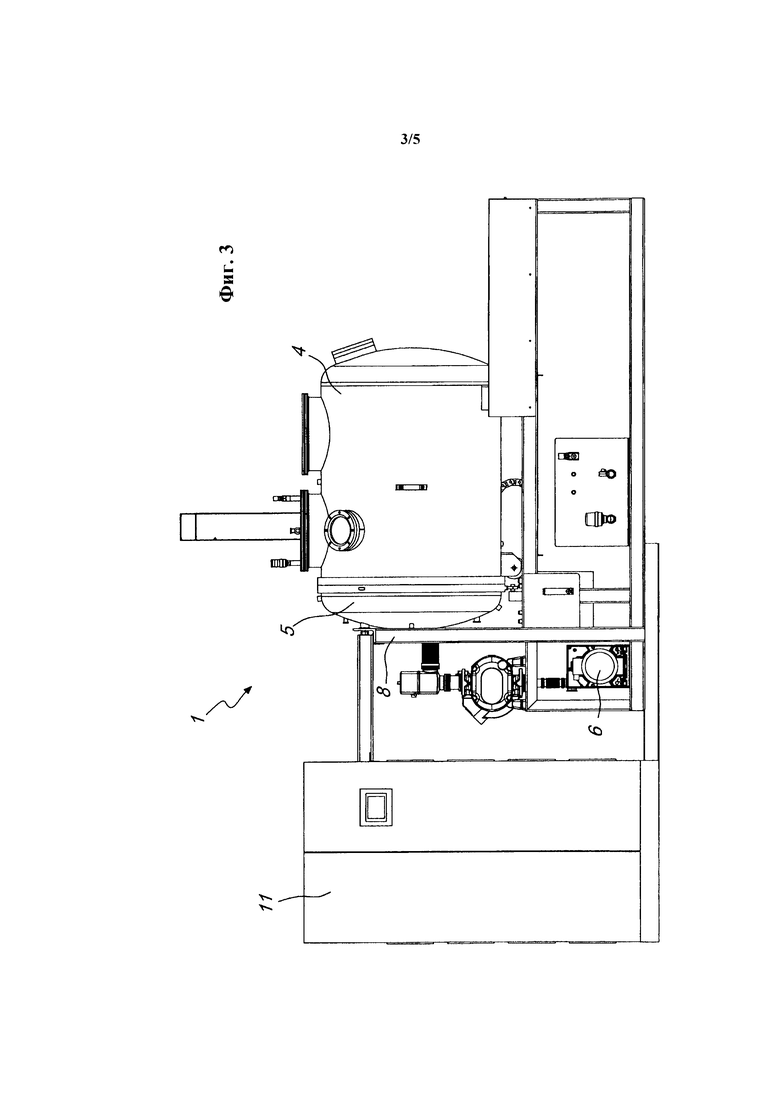

фиг. 3 представляет собой вид сбоку устройства согласно настоящему изобретению;

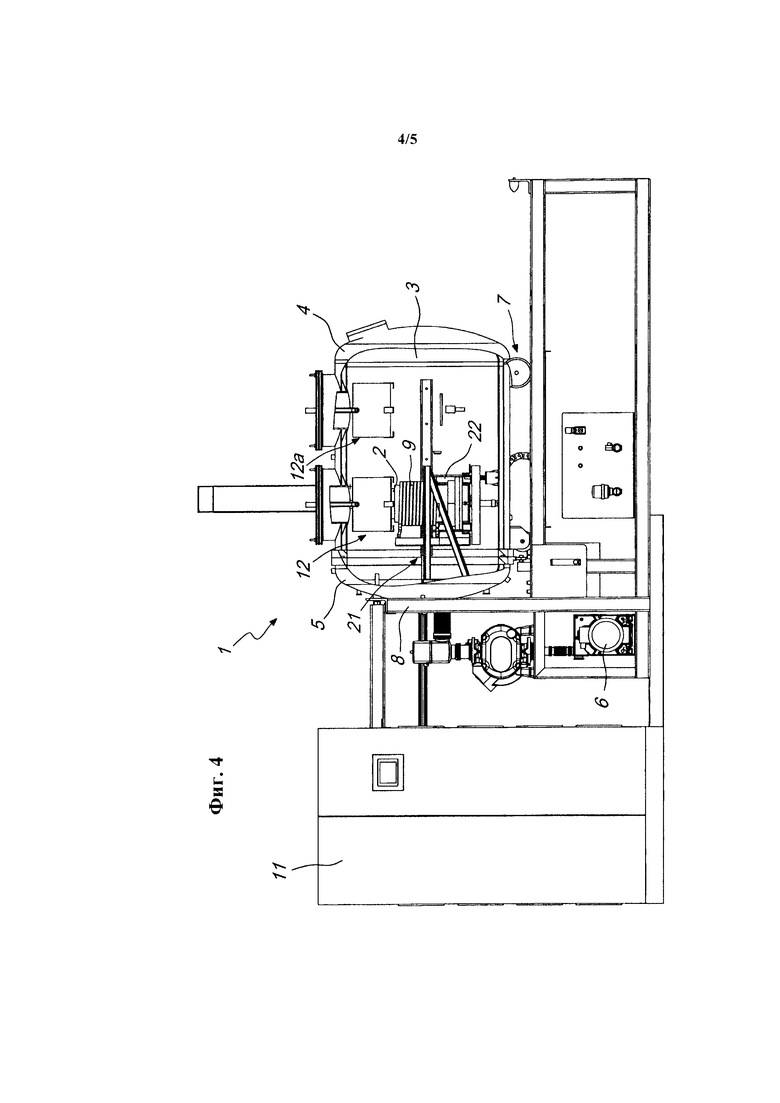

фиг. 4 представляет собой вид в перспективе в разрезе устройства согласно настоящему изобретению;

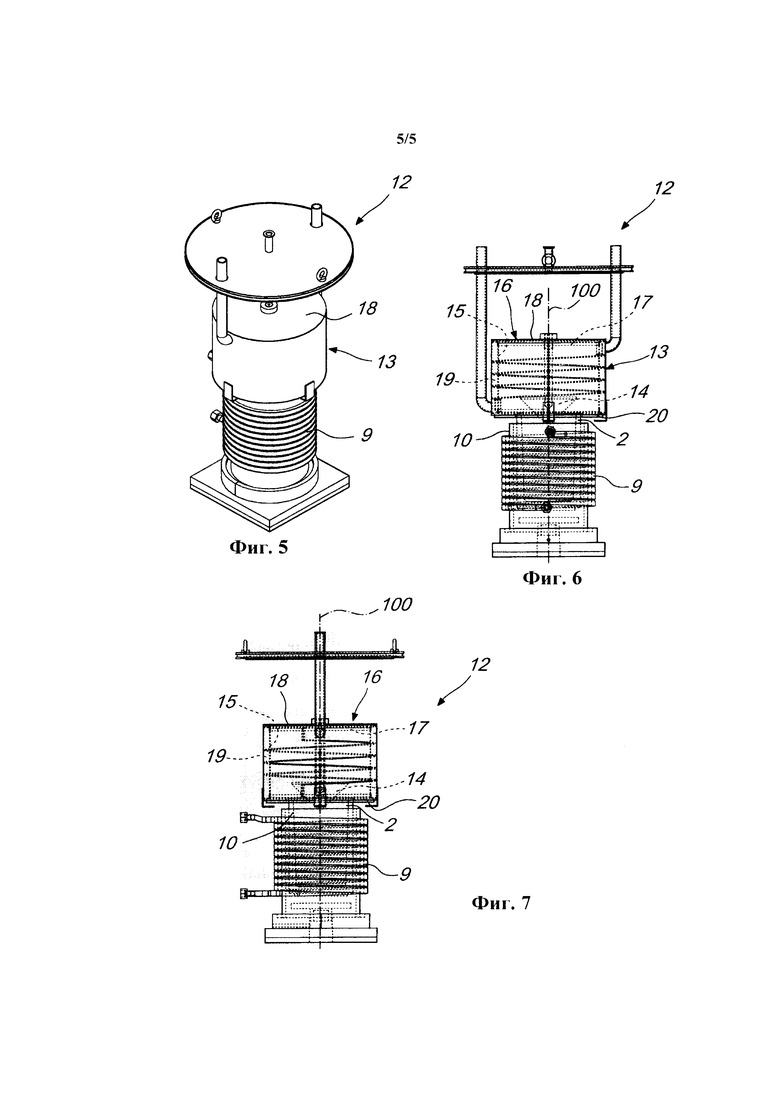

фиг. 5 представляет собой вид в перспективе компонента устройства согласно настоящему изобретению;

фиг. 6 представляет собой вид сбоку в разрезе компонента с предыдущей фигуры;

фиг. 7 представляет собой другой вид сбоку в разрезе компонента фиг. 5.

Со ссылкой на указанные фигуры устройство для разделения и извлечения компонентов сплава, в частности сплава благородных металлов, обычно обозначается номером позиции 1.

Устройство 1 содержит по меньшей мере один тигель 2 для содержания сплава, который необходимо разделить. Тигель 2 предпочтительно изготовлен из графита, оксида циркония (диоксида циркония) или других материалов, подходящих для этого использования, и съемно размещен в камере 3 высокого вакуума.

Камера 3 высокого вакуума ограничена кожухом 4 и крышкой 5, которые предпочтительно изготовлены из стали и обычно герметично соединены.

Устройство 1 также имеет средства 6 создания вакуума для генерации вакуума в кожухе 4, когда он герметично закрыт, и средства 7 перемещения для смещения кожуха 4 от крышки 5, чтобы обеспечивать доступ к тиглю 2.

В показанном варианте осуществления крышка 5 прикреплена к опорной конструкции 8, тогда как кожух 4 установлен так, что он может перемещаться горизонтально на опорной конструкции 8, чтобы кожух 4 мог смещаться от крышки 5 или к ней.

Согласно дополнительным вариантам осуществления настоящего изобретения кожух 4 может быть неподвижным, а крышка 5 может иметь возможность перемещения относительно кожуха 4. В любом случае относительное перемещение вышеуказанных компонентов происходит вдоль по существу вертикального направления.

Согласно дополнительному варианту осуществления настоящего изобретения, не показанному на фигурах, устройство 1 также содержит механические средства перемещения для облегчения относительных перемещений крышки 5 и кожуха 4.

Устройство 1 также содержит нагревательный элемент, который предпочтительно состоит по меньшей мере из одного индуктора 9, который расположен при использовании внутри тигля 2 с вставленным между цилиндрическим защитным экраном 10, изготовленным из огнеупорного материала или другого материала с аналогичными характеристиками.

Присутствие цилиндрического защитного экрана 10 позволяет ограничить теплообмен из-за излучения, что в ином случае будет очень значительной частью тепловых потерь в тигле 2.

Удобно, чтобы индуктор 9 соединялся с источником электропитания, находящимся в шкафу 11, который также вмещает подходящие средства контроля.

Согласно дополнительному варианту осуществления настоящего изобретения, не показанному на фигурах, установка, образованная тиглем 2, индуктором 9 и вставленным между цилиндрическим кожухом 10, может быть развернута относительно по существу горизонтальной оси колебаний, чтобы облегчить извлечение материала, содержащегося в тигле 2.

Согласно показанному варианту осуществления устройство 1 также снабжено двумя устройствами для конденсации, обозначенными соответственно номерами позиций 12 и 12а. Верхнее отверстие тигля 2 альтернативно направлено на устройства 12 и 12а для конденсации. Однако, специалисту в данной области техники ясно, что устройство согласно настоящему изобретению может иметь неограниченное число устройств для конденсации.

Только первое устройство 12 для конденсации будет описано далее посредством примера, понятно, что второе устройство 12а для конденсации и любое другое устройство для конденсации, необязательно установленное на устройстве согласно настоящему изобретению, является аналогичным.

Каждое устройство для конденсации имеет формы и размеры, разработанные для оптимизации захвата паров компонентов сплава с определенными характеристиками и с определенной степенью летучести.

Согласно настоящему изобретению устройство 12 для конденсации содержит холодный элемент 13, предпочтительно состоящий из полого корпуса, и отклоняющий элемент 14, который приспособлен для диспергирования в стороны газообразных веществ, получающихся при плавлении и испарении сплава, который необходимо разделить, перенаправляя их поток в направлении внутренних боковых стенок холодного элемента 13.

Согласно предпочтительному варианту осуществления холодный элемент 13 образуется первой боковой стенкой 15, которая по существу цилиндрическая и образует теплообменную поверхность, которая охлаждается охлаждающей жидкостью, которая подается средствами охлаждения, не показанными на фигурах. Первая боковая стенка 15 имеет промежуточное пространство, снабженное спиральными каналами 19, внутри которых протекает охлаждающая жидкость.

Согласно дополнительному варианту осуществления настоящего изобретения, не показанному на фигурах, промежуточное пространство и каналы 19 заменены змеевиками, которые обеспечиваются в первой боковой стенке 15 или связаны с боковой стенкой 15 и, например, сформованы как цилиндрическая спираль.

Первая боковая стенка 15 закрыта верхней стенкой 16, которая предпочтительно состоит из первой пластины 17, которая предпочтительно состоит из диска, изготовленного из огнеупорного материала, который соединен со второй пластиной 18, изготовленной из стали.

Первая пластина 17 направлена внутрь холодного элемента 13 и также вносит вклад в ограничение теплообмена, вызываемого излучением.

Согласно дополнительному варианту осуществления настоящего изобретения, не показанному на фигурах, вторая боковая стенка может быть съемно помещена внутрь первой боковой стенки 15; вторая боковая стенка расположена соосно с осью 100 симметрии холодного элемента 13.

На практике эта вторая боковая стенка предназначена выступать в качестве субстрата для осаждения материала, который конденсируется внутри холодного элемента 13, для облегчения его извлечения.

Согласно предпочтительному варианту осуществления настоящего изобретения отклоняющий элемент 14 состоит по существу из конического корпуса, изготовленного из графита или другого материала с подобными характеристиками, который расположен по существу на оси 100 симметрии холодного элемента 13, причем его верхняя часть направлена к тиглю 2.

Согласно дополнительному варианту осуществления настоящего изобретения отклоняющий элемент 14 состоит из корпуса, по меньшей мере, частично ограниченного квадрикой; другими словами, отклоняющий элемент 14 может состоять, например, из части параболоида вращения, гиперболоида, сфероида, эллипсоида и подобного. Отклоняющий элемент 14 изготовлен из графита или другого материала с подобными характеристиками и расположен так, что верхняя часть направлена к тиглю 2.

Предпочтительно отклоняющий элемент 14 может перемещаться вертикально вдоль направления, определенного осью 100 симметрии, чтобы изменять свое расстояние от тигля 2, пока он не выйдет за пределы нижней кромки первой боковой стенки 15 и не выступит, по меньшей мере, частично в верхнее отверстие тигля 2.

Подобным образом отклоняющий элемент 14 можно также поднимать, пока он не начнет опираться на верхнюю стенку 16.

Перемещение отклоняющего элемента 14 происходит автоматически при помощи уже указанных средств контроля, и во время всего способа положение отклоняющего элемента изменяется согласно точной программе.

Согласно дополнительному аспекту настоящего изобретения устройство 1 также содержит нагревательные средства известного типа, не показанные на фигурах, которые позволяют повышать температуру отклоняющего элемента 14.

Согласно дополнительному аспекту настоящего изобретения устройство 1 также содержит первый кольцевидный защитный экран 20, который изготовлен из огнеупорного материала или другого материала с подобными характеристиками и расположен по существу на нижней кромке первой боковой стенки 15 для ограничения рассеивания газообразных веществ, полученных при плавлении и испарении материала, который следует обработать, наружу устройства 12 для конденсации.

На практике первый кольцевидный защитный экран 20 заполняет пустое пространство между верхним отверстием тигля 2 и первой боковой стенкой 15.

Согласно дополнительному аспекту настоящего изобретения устройство 1 также содержит второй кольцевидный защитный экран, не показанный на фигурах; второй кольцевидный защитный экран расположен по существу в верхнем отверстии тиля 2 и повернут к первому кольцевидному защитному экрану 20 для снижения дальнейшего рассеивания газообразных веществ снаружи устройства 12 для конденсации.

Согласно дополнительному аспекту настоящего изобретения устройство 1 также содержит систему для непрерывного взвешивания, не показанную на фигурах, которая связана с тиглем 2.

Согласно дополнительному аспекту настоящего изобретения устройство 1 содержит средства 21 регулирования, которые позволяют перемещать тигель 2 как вдоль по существу горизонтального направления, так и вдоль по существу вертикального направления.

В показанном варианте осуществления средства 21 регулирования имеют раму 22, которая может перемещаться, чтобы сдвигать тигель 2 из первого положения, в котором верхнее отверстие последнего обращено к первому устройству 12 для конденсации, во второе положение, в котором верхнее отверстие тигля 2 обращено ко второму устройству 12а для конденсации.

Согласно дополнительному аспекту настоящего изобретения, который не показан на фигурах, тигель 2 остается по существу в фиксированном положении, тогда как устройства для конденсации перемещаются.

Настоящее изобретение также относится к способу разделения и извлечения компонентов сплава, в частности сплава благородных металлов.

Это способ можно проводить посредством любой системы, подходящей для цели, но предпочтительно его проводят посредством устройства, которое является объектом настоящей патентной заявки.

Согласно способу настоящего изобретения сплав, который необходимо разделить, плавят, например, посредством электромагнитной индукции или других средств, внутри тигля, расположенного внутри камеры высокого вакуума, которая снабжена одним или более устройствами для конденсации, которые подходят для конденсации газообразных веществ, полученных при плавлении и испарении сплава.

Предполагая присутствие множества устройств для конденсации, каждое из которых может быть идентифицировано своим собственным индексом n, способ согласно настоящему изобретению предусматривает выполнение повторяющейся процедуры, которую следует повторять, по меньшей мере, частично для каждого устройства для конденсации.

В частности, эта процедура изначально предусматривает расположение тигля под n-ым устройством для конденсации.

В этой точке сплав доводят до n-ого значения температуры, и одновременно п-ая степень вакуума создается в камере высокого вакуума, чтобы вызвать испарение компонентов сплава с n-ой степенью летучести.

Через n-ый промежуток времени, чтобы обеспечить по существу полное испарение компонентов с n-ой степенью летучести, как температуру сплава, так и степень вакуума внутри камеры высокого вакуума снижают, чтобы подавлять испарение по существу всех компонентов сплава.

На практике n-ый промежуток времени, указанный выше, можно определять при помощи средств контроля, например, посредством системы непрерывного взвешивания, если есть.

В действительности, если масса компонентов сплава с n-ой степенью летучести известна с самого начала, можно непрерывно сравнивать эту массу с потерей массы, обнаруживаемой системой взвешивания во время процесса испарения.

Когда два значения по существу совпадают, можно рассматривать испарение компонентов с n-ой степенью летучести как завершенное.

Процедуру, описанную выше, затем повторяют, начиная с начала, относительно каждого устройства для конденсации.

При этом следует отметить, что процедура предусматривает изменение индекса n по возрастанию от 1 до общего числа устройств для конденсации, которые присутствуют. Также каждое n-ое значение температуры больше, чем (n-1)-ая температура, и аналогично каждая n-ая степень вакуума больше, чем (n-1)-ая степень вакуума.

Когда все устройства для конденсации были затронуты в процессе, температура сплава снижается дальше, и в то же время вакуум внутри камеры высокого вакуума снимают.

В этот момент можно извлекать компоненты сплава с соответствующей степенью летучести со стенок каждого устройства для конденсации.

Например, можно извлекать компоненты сплава, которые имеют первую степень летучести, со стенок первого устройства для конденсации, можно извлекать компоненты сплава, которые имеют вторую степень летучести, со стенок второго устройства для конденсации, и т.д.

При этом неиспарившиеся компоненты сплава извлекают из тигля.

Вышеописанный способ можно предпочтительно осуществлять при помощи устройства 1 с первым устройством 12 для конденсации и вторым устройством 12а для конденсации.

В этом случае способ начинается с первой стадии, на которой тигель 2, который содержит сплав, который необходимо разделить, находится под первым устройством 12 для конденсации.

В этот момент сплав доводят до первого значения температуры посредством нагревательного элемента, создавая одновременно первую степень вакуума внутри камеры 3 высокого вакуума.

Первое значение температуры и первую степень вакуума устанавливают таким образом, чтобы вызвать плавление сплава и испарение компонентов с первой степенью летучести, в этом случае более летучих компонентов.

Через первый промежуток времени, чтобы обеспечить по существу полное испарение более летучих компонентов, как температуру сплава, так и степень вакуума внутри камеры 3 высокого вакуума снижают, чтобы подавлять испарение по существу всех компонентов сплава.

Когда температура достаточно упала, тигель 2 перемещают ниже второго устройства 12а для конденсации и температуру снова повышают вместе со степенью вакуума.

Подробнее, сплав, который следует разделить, доводят до второго значения температуры, которое выше, чем первое значение температуры, и создают вторую степень вакуума, большую относительно первой степени вакуума, внутри камеры 3 высокого вакуума, чтобы также вызвать испарение компонентов со второй степенью летучести, в этом случае менее летучих компонентов.

Через второй промежуток времени, чтобы обеспечить по существу полное испарение менее летучих компонентов, сплав доводят до таких температуры и степени вакуума, чтобы подавлять его испарение и обеспечить его извлечение из тигля 2.

В этот момент можно открыть камеру 3 высокого вакуума, извлечь первое устройство 12 для конденсации и извлечь более летучие компоненты сплава, которые осадились на его боковых стенках.

Менее летучие компоненты сплава вместо этого извлекают с боковых стенок второго устройства 12а для конденсации, на которые они осадились, после извлечения устройства из камеры 3 высокого вакуума.

Компоненты сплава, которые не испарились во время способа, остаются внутри тигля 2, из которого их можно извлечь удобным способом.

Тигель 2 перемещают посредством средств 21 регулирования, которые управляются уже указанными средствами контроля.

На основании вышеописанного очевидно, что посредством устройства 1 можно осуществлять особенно эффективный способ разделения и извлечения компонентов из сплава.

Этот способ предусматривает использование подходящих устройств для конденсации, каждое из которых можно использовать для экстракции и извлечения элементов сплава с точными характеристиками летучести, используя для каждого устройства для конденсации подходящую комбинацию температуры сплава и степени вакуума, которым его подвергают.

В дополнение к этому новая форма устройств для конденсации облегчает разделение и извлечение компонентов сплава, путем наличия отклоняющих элементов, подходящих для отклонения потока газообразных веществ, полученных при плавлении и испарении сплава, помещенного в тигель, в направлении внутренних боковых стенок устройств для конденсации.

Также эти устройства для конденсации имеют большую и однородную площадь осаждения, что обеспечивает максимизацию количества извлеченного материала, также облегчая операции, требуемые для извлечения.

Защитные экраны устройства согласно настоящему изобретению сильно снижают потери из-за излучения и, таким образом, обеспечивают снижение энергопотребления.

На практике обнаружили, что устройство и способ разделения и извлечения компонентов сплава, в частности сплава благородных металлов, согласно настоящему изобретению, полностью удовлетворяет заявленной цели.

Согласно данной заявке испрашивается приоритет в соответствии с итальянской патентной заявкой № VI2015A000038, поданной 12 февраля 2015 г., объект которой включен в настоящий документ ссылкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ РАЗДЕЛЕНИЯ И ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ СПЛАВА, В ЧАСТНОСТИ СПЛАВА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2016 |

|

RU2701230C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2766489C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2609581C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ИСПЫТАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2521744C2 |

| Способ выплавки никеле-титановых сплавов | 2015 |

|

RU2690130C2 |

| РАЗДЕЛЕНИЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ МЕТОДАМИ ФИЗИЧЕСКОЙ ХИМИИ | 2024 |

|

RU2831334C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2453620C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЕВОГО СПЛАВА | 1993 |

|

RU2103404C1 |

| Способ выращивания кристаллов или получения сплавов флюоритовых твердых растворов ММ'F, где M = Ca, Sr, Ba; M' = Pb, Cd, x - мольная доля летучего компонента M'F (варианты) | 2020 |

|

RU2742638C1 |

Изобретение относится к способу и устройству для разделения и извлечения компонентов сплава, в частности сплава благородных металлов. Устройство содержит камеру высокого вакуума, вмещающую по меньшей мере один тигель для сплава, который необходимо разделить, по меньшей мере один нагревательный элемент, расположенный при использовании вблизи тигля, по меньшей мере одно устройство для конденсации, которое повернуто при использовании к верхнему отверстию тигля. При этом устройство для конденсации содержит по меньшей мере один холодный элемент и по меньшей мере один отклоняющий элемент, который приспособлен для отклонения потока газообразных веществ, полученных при плавлении и испарении сплава, в направлении холодного элемента. 2 н. и 22 з.п. ф-лы, 7 ил.

1. Устройство для разделения и извлечения компонентов сплава, в частности сплава благородных металлов, содержащее камеру высокого вакуума, вмещающую по меньшей мере один тигель для сплава, который следует разделить, по меньшей мере один нагревательный элемент, расположенный при использовании вблизи указанного тигля, по меньшей мере одно устройство для конденсации, которое повернуто при использовании к верхнему отверстию указанного тигля, причем указанное устройство для конденсации содержит по меньшей мере один холодный элемент и по меньшей мере один отклоняющий элемент, который отклоняет поток газообразных веществ, полученных при плавлении и испарении указанного сплава в направлении указанного холодного элемента.

2. Устройство по п. 1, в котором указанный холодный элемент содержит по меньшей мере одну теплообменную поверхность, которая охлаждается охлаждающей жидкостью, подаваемой средствами охлаждения.

3. Устройство по п. 2, в котором указанный холодный элемент содержит полый корпус, ограниченный первой по существу цилиндрической боковой стенкой, закрытой по существу дискообразной верхней стенкой, причем по меньшей мере одна часть указанной боковой стенки образует указанную теплообменную поверхность.

4. Устройство по п. 2, в котором указанная первая боковая стенка содержит промежуточное пространство, оснащенное каналами, по которым подают указанную охлаждающую жидкость, причем указанное промежуточное пространство образовано по существу на указанной теплообменной поверхности.

5. Устройство по п. 2, в котором указанная первая боковая стенка содержит множество полых змеевиков, по которым подают указанную охлаждающую жидкость, причем указанные полые змеевики расположены по существу на указанной теплообменной поверхности.

6. Устройство по п. 3, в котором указанный холодный элемент содержит вторую боковую стенку, которая соосна с указанной первой боковой стенкой и съемно размещена в указанном полом корпусе.

7. Устройство по п. 3, в котором указанная верхняя стенка содержит первую по существу дискообразную пластину, изготовленную из материала с огнеупорными свойствами, которая соединена со второй по существу дискообразной пластиной, причем указанная первая пластина обращена внутрь указанного холодного элемента.

8. Устройство по п. 1, в котором указанный отклоняющий элемент содержит по существу конический корпус, изготовленный из графита или другого материала с подобными характеристиками, который расположен по существу на оси симметрии указанного холодного элемента и имеет верхнюю часть, направленную в сторону указанного тигля.

9. Устройство по п. 1, в котором указанный отклоняющий элемент содержит корпус, который ограничен по меньшей мере частично квадрикой, изготовлен из графита или другого материала с подобными характеристиками, расположен по существу на оси симметрии указанного холодного элемента, причем его верхняя часть направлена в сторону указанного тигля.

10. Устройство по п. 1, в котором указанный отклоняющий элемент может перемещаться вдоль оси симметрии указанного холодного элемента, чтобы иметь возможность при использовании изменять свое расстояние от указанного верхнего отверстия указанного тигля, причем указанный отклоняющий элемент приспособлен выступать, по меньшей мере частично, внутрь указанного верхнего отверстия указанного тигля.

11. Устройство по п. 1, в котором оно содержит нагревательные средства для нагрева указанного отклоняющего элемента.

12. Устройство по п. 4, в котором оно содержит по меньшей мере один первый кольцевидный защитный экран, который изготовлен из материала с огнеупорными свойствами и расположен по существу на нижней кромке указанной первой боковой стенки для ограничения рассеивания указанных газообразных веществ снаружи указанного устройства для конденсации.

13. Устройство по п. 1, в котором оно содержит второй кольцевидный защитный экран, который расположен по существу на указанном верхнем отверстии указанного тигля для ограничения рассеивания указанных газообразных веществ снаружи указанного устройства для конденсации.

14. Устройство по п. 1, в котором оно содержит два или более устройств для конденсации, причем каждое устройство для конденсации содержит по меньшей мере один холодный элемент и по меньшей мере один отклоняющий элемент, сконструированные так, чтобы улавливать наилучшим образом пары компонентов указанного сплава с определенными свойствами и определенной степенью летучести.

15. Устройство по п. 1, в котором оно содержит систему непрерывного взвешивания, связанную с указанным тиглем.

16. Устройство по п. 1, в котором оно содержит первые средства регулирования, приспособленные для перемещения указанного тигля вдоль по существу горизонтального направления и вдоль по существу вертикального направления.

17. Устройство по п. 16, в котором указанные первые средства регулирования имеют подвижную раму, которая смещает указанный тигель из первого положения, в котором указанное верхнее отверстие указанного тигля обращено к первому устройству для конденсации, во второе положение, в котором указанное верхнее отверстие указанного тигля обращено ко второму устройству для конденсации.

18. Устройство по п. 17, в котором оно содержит вторые средства регулирования, приспособленные для перемещения указанных устройств для конденсации вдоль по существу горизонтального направления и вдоль по существу вертикального направления, чтобы смещать указанные устройства для конденсации по меньшей мере из первого положения, в котором указанное верхнее отверстие указанного тигля обращено к указанному первому устройству для конденсации, во второе положение, в котором указанное верхнее отверстие указанного тигля обращено к указанному второму устройству для конденсации.

19. Устройство по п. 1, в котором оно содержит цилиндрический защитный экран, изготовленный из материала с огнеупорными свойствами, который расположен между указанным нагревательным элементом и боковой стенкой указанного тигля.

20. Устройство по п. 1, в котором оно содержит средства для наклона указанного тигля относительно по существу горизонтальной оси колебания.

21. Способ разделения и извлечения компонентов сплава, в частности сплава благородных металлов, в котором сплав, который необходимо разделить, плавят посредством нагревательного элемента в тигле, который помещен внутрь камеры высокого вакуума, снабженной одним или более устройствами для конденсации, приспособленными для конденсации газообразных веществ, полученных при плавлении сплава, причем указанный способ включает по меньшей мере следующие повторяющиеся стадии:

- размещение указанного тигля ниже n-го устройства для конденсации,

- доведение указанного сплава до n-го значения температуры и создание внутри указанной камеры высокого вакуума n-й степени вакуума, чтобы вызвать испарение компонентов указанного сплава с n-й степенью летучести,

- через n-й промежуток времени, чтобы обеспечить по существу полное испарение указанных компонентов с n-й степенью летучести, снижение температуры указанного сплава и снижение степени вакуума внутри указанной камеры высокого вакуума, чтобы подавлять испарение компонентов указанного сплава,

- повторение указанных стадий, начиная с первой стадии, для каждого устройства для конденсации,

- снижение температуры указанного сплава еще ниже и снятие вакуума в указанной камере высокого вакуума,

- извлечение со стенок каждого устройства для конденсации компонентов указанного сплава с соответствующей степенью летучести,

- извлечение из указанного тигля неиспарившихся компонентов указанного сплава.

22. Способ по п. 21, в котором индекс n изменяется по возрастанию от 1 до общего числа устройств для конденсации, которые присутствуют, причем каждое n-е значение температуры больше, чем (n-1)-e значение температуры, каждая n-я степень вакуума больше, чем (n-1)-я степень вакуума.

23. Способ по п. 22, в котором каждое из указанных устройств для конденсации содержит по меньшей мере один холодный элемент и по меньшей мере один отклоняющий элемент, приспособленный для отклонения потока газообразных веществ, полученных при плавлении и испарении указанного сплава, в направлении стенок указанного холодного элемента.

24. Способ по п. 23, в котором указанный n-й промежуток времени, обеспечивающий по существу полное испарение указанных компонентов с n-й степенью летучести, автоматически рассчитывают при помощи средств контроля, которые взаимодействуют с системой непрерывного взвешивания, причем указанные средства контроля приспособлены для сравнения потери массы, определенной указанной системой непрерывного взвешивания для указанных компонентов с n-й степенью летучести, с известной массой указанных компонентов с n-й степенью летучести.

| WO 2015016732 A1, 05.02.2015 | |||

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ И СПЛАВОВ | 2005 |

|

RU2324747C2 |

| CN 102676828 A, 19.09.2012 | |||

| JPH 09256083 A, 30.09.1997 | |||

| CN 10401800 A, 03.09.2014. | |||

Авторы

Даты

2022-03-15—Публикация

2016-01-25—Подача