Изобретение относится к металлургии, конкретно к устройствам для высокотемпературного испытания металлов и сплавов.

В литературе известны устройства для высокотемпературных исследований металлургических процессов в замкнутых герметизированых условиях, включающие герметизированную камеру, в которой размещают нагреватель с тиглем из огнеупорного материала для нагрева в нем металла, трубопроводы для соединения камеры с вакуумно-обменной системой, приспособлениями для проведения измерений (См. например [1] - кн. Шлыков Ю.П., Ганин Е.А. Контактный теплообмен. M. - Л., Госэнергоиздат, 1963, С. - 107; [2] - Черногоров П.В., Васин Ю.П., Никифоров А.П. Исследование физико-химических процессов образования пригара на стальных отливках в песчаных формах. Статья в сборнике докладов на 36 международном конгрессе литейщиков.: Белград, 1969. - «360 Cif - С. №23-1»).

В Указанном источнике [1] приведена схема устройства для определения контактного теплового сопротивления между образцами в процессе теплового нагрева и силового воздействия в условиях вакуума или заданной газовой среды.

Однако приведенное известное устройство применяется при исследовании в условиях нагрева до сравнительно малых температур и не позволяет использовать его для высокотемпературных исследований при расплавлении металлов или сплавов.

В источнике [2] приведено устройство для исследования процессов взаимодействия металлов с огнеупорными материалами при высоких температурах в герметизированной камере при изменении газовой атмосферы. Однако указанное устройство не позволяет определять количество и состав компонентов металлов и сплавов при их высокотемпературном испарении.

Известно устройство для высокотемпературных исследований, включающее герметизированный разъемный корпус камеры, микропечь с конусным нагревателем для нагрева металлических образцов, герметизирующую крышку с электродами ([3] А.Н. Цибрик. Физико-химические процессы в контактной зоне металл-форма. Киев, изд-во «Наукова Думка», 1977. - С. - 52).

Указанное устройство применяют при исследовании металлов лишь в контактной зоне и при температурах, не превышающих температуру плавления металлов, так как в устройстве не предусмотрен тигель из огнеупорного материала для расплавления и удерживания расплава исследуемого металла. Поэтому указанное устройство не позволяет доводить металлический образец до расплавления и исследовать парообразные выделения - возгоны при расплавлении металлов и сплавов.

Наиболее близкой по технической сущности и достигаемому эффекту является известное устройство для проведения высокотемпературных исследований взаимодействия металлов с огнеупорными материалами (см. Денисов В.А. Влияние газовой среды на образование механического пригара. Статья в кн. Дефекты отливок и меры их предупреждения.: М. Машгиз, 1962. - С.189.)

Известное устройство включает в качестве основных элементов герметизированную разъемную камеру, в которой размещают тигель для нагрева металлического образца, трубопроводы для откачки из камеры воздуха и подачи в нее газа, измеритель температуры, нагреватель.

Известное устройство позволяет проводить исследование процессов взаимодействия металлов с огнеупорами при высоких температурах, но не обеспечивает возможность определения продуктов испарения - возгонов металлов и сплавов при их нагреве и расплавлении.

Задачей изобретения является разработка такой конструкции устройства для высокотемпературного испытания металлов и сплавов, которое обеспечило бы возможность проводить расплавление металлов и сплавов в изолированном и герметизированном пространстве и определять количество продуктов испарения металлов и сплавов - возгонов при их высокотемпературном нагреве и расплавлении.

Известное устройство включает в качестве основных элементов герметизированную разъемную камеру, в которой размещают тигель для нагрева металлического образца, трубопроводы для откачки из камеры воздуха и подачи в нее газа, измеритель температуры, нагреватель.

Задача решается тем, что устройство для высокотемпературного испытания металлов и сплавов, содержащее герметизированную разъемную камеру с размещенным в ней испытуемым образцом из металла или сплава, расположенным внутри герметизированной разъемной камеры, трубопроводы для откачки из камеры воздуха и подачи в нее газа, измеритель температуры, индукционный нагреватель, согласно изобретению в верхней части герметизированной разъемной камеры дополнительно размещены съемная охлаждаемая пластина из легированной жаростойкой стали и закрепленная на охлаждаемом элементе, соединенным трубопроводами с агрегатом подачи и циркуляции охладительного вещества в охлаждаемом элементе.

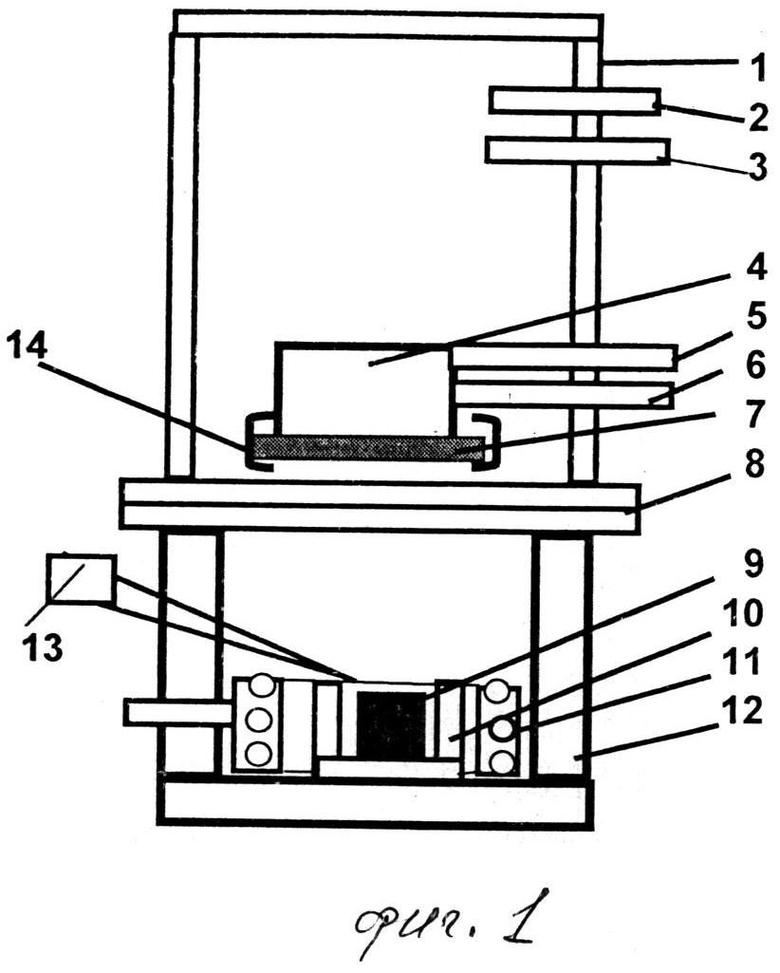

Сущность изобретения поясняется на схеме устройства, приведенной на фиг.1.

Устройство включает верхнюю съемную часть герметизированной разъемной камеры 1, которая соединена трубопроводами 2 и 3 с любым известным агрегатом для откачки воздуха из камеры и подачи в нее газа. Внутри верхней части герметизированной разъемной камеры согласно предлагаемому изобретению расположен охлаждаемый элемент 4, соединенный трубопроводами 5 и 6 с источником охладительного вещества в охлаждаемом элементе. К охлаждаемому элементу с помощью крепежных скоб 14 крепится съемная охлаждаемая пластина, выполненная из легированной жаростойкой стали. В нижней части разъемной камеры 12, соединенной с верхней частью 1 фланцевым соединением 8, расположены образец из испытуемого материала 9, размещаемый в тигле 10 из огнеупорного материала, вокруг которого расположен индукционный нагреватель 11. Температура образца определяется платина-платнародиевой термопарой с измерительным прибором 13.

Сущность изобретения состоит в том, что при высокотемпературном нагреве и расплавлении испытуемого образца из него выделяется в виде возгона (паров) содержащиеся в нем химические элементы, которые под действие вакуума перемещаются в охлаждаемую часть герметизированной камеры и осаждаются (конденсируются) в виде твердого вещества (пленки) на охлаждаемой пластине коробчатого охлаждаемого элемента. Затем осажденное на охлаждаемой пластине вещество счищается и подвергается химическому анализу.

В зависимости от температуры нагрева испытуемого образца и времени выдержки его при температуре испытания определяют величину и очередность испарения химических элементов, содержащихся в испытуемом образце.

Порядок работы на предлагаемом устройстве следующий.

Перед работой в нижней части устройства в тигель 10 помещают испытуемый образец 9 из металла или сплава. В верхней части устройства на коробчатом охладителе закрепляют посредством скоб 14 калиброванную по массе пластину 7 из легированной жаростойкой стали. На нижнюю часть устройства устанавливают верхняя часть и обе части скрепляют между собой посредством фланцевого соединения 8.

Затем в коробчатый охладитель 4 посредством труб 5 и 6 подают холодную воду. С помощью труб 2 и 3 в камере создают требуемую газовую атмосферу или вакуум. После этого включают индуктор нагревателя 11 и производят нагрев образца 9 в тигле 10 до достижения расплавления образца.

Степень нагрева образца контролируют по температуре, определяемой термопарой типа ТПП (термопара платина-платинародий), установленной в тигле 10. При расплавлении образца и перегреве расплава происходит его испарение.

Пары расплава под действием разряжения (при вакуумировании) в верхней части камеры поднимаются вверх и контактируют с поверхностью охладительной пластины 7. В результате контакта паров расплава на холодной пластине происходит конденсация твердой фазы из возгоняемого потока.

По окончании теплового воздействия на расплавленный образец 9 индуктор выключают и выдерживают до полного охлаждения образца и конденсата на пластине 7. Затем верхнюю часть камеры отсоединяют от нижней части и из камеры извлекают охладительную пластину с осадком в виде твердого вещества-конденсата.

Затем пластину 7 взвешивают и по разности массы пластины до и после нагрева и расплавления образца 9 определяют массу осадка - продукта испарения расплава - возгона. Количество образующегося осадка - возгона определяют по разности масс взвешиванием охладительной пластины в исходном состоянии до начала испытания и после высокотемпературного испытания. Количество осадка определяют по разности масс охладительной пластины.

Полученный осадок счищают с охладительной пластины 7 и проводят анализ компонентного состава осадка спектральным или химическим методом.

Таким образом, устройство с приведенными на чертеже основными элементами позволяет определять количество и химический состав твердофазного возгона, образующегося при плавлении металлических сплавов и протекании металлургических процессов в плавильных печах и разливочных ковшах.

Это важно не только для определения опасных для окружающей среды выделений, имеющих место при проведении металлургических процессов, но и для разработки способов очистки расплавов от вредных примесей: серы, фосфора, легкоплавких включений цинка, олова, свинца и других вредных примесей металлов и сплавов.

Примеры испытаний устройства.

Испытания проводили на трех видах сплавах: соответственно по примерам: сером чугуне, ферромарганце и силикомарганце. При этом определяли количество образующегося осадка и химический состав по содержанию вредных примесей: фосфора и серы.

Пример 1. Определение количества и химического состава возгона, образующегося при расплавлении и перегреве серого чугуна марки СЧ20 (Гост 1412-95).

Расплавление перегрев чугуна проводили при температуре 1430-1450°С в течение 15 минут в вакууме. Исходное содержание примесей в образце: фосфора 0,2%, серы 0,15.

Пример 2. Тоже для чугуна СЧ20 при испытании в окислительной атмосфере воздуха.

Пример 3. Испытание образца из ферромарганца марки ФМн75А (Гост 4755-95) с исходным содержанием фосфора 0,05%, серы 0,025..

Пример 4. Испытание образца из силикомарганца марки СМн10 (Гост 4756-92) с исходным содержанием фосфора 0,35%, серы 0,03.

Результаты испытания приведены в таблице.

Полученные результаты испытаний, приведенные в таблице, позволяют проводить оценку влияния температуры, продолжительности обработки расплавленного образца в устройстве и характера газовой атмосферы на процесс удаления из расплава вредных примесей.

Промышленное применение предлагаемого устройства.

Предлагаемое устройство может быть применено при разработке технологии высокотемпературной обработки металлов и сплавов в черной и цветной металлургии и способов эффективной очистки сплавов от таких нежелательных примесей, как фосфор и сера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения содержания газовых примесей в металлах и сплавах и устройство для его осуществления | 1982 |

|

SU1068788A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2014 |

|

RU2564827C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ СУДОВЫХ ДИЗЕЛЬНЫХ И ОСТАТОЧНЫХ ТОПЛИВ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2009 |

|

RU2413222C1 |

| Способ изготовления отливок направленным затвердеванием | 1981 |

|

SU977108A1 |

| Машина для испытания стержневых образцов жаропрочных металлов и сплавов на ползучесть и длительную прочность | 1957 |

|

SU109771A1 |

| Установка для определения физических параметров высокотемпературного металлического расплава фотометрическим методом в вертикальной вакуумной электропечи | 2015 |

|

RU2606678C2 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

Устройство предназначено для высокотемпературного испытания металлов и сплавов в вакууме или газовой среде. Устройство содержит герметизированную разъемную камеру, состоящую из верхней и нижней частей, скрепленных между собой фланцевым соединением, тигель с размещенным в нем испытуемым образцом из металла или сплава, трубопроводы для откачки воздуха из камеры и подачи в нее газа, измеритель температуры, индукционный нагреватель. В верхней части герметизированной разъемной камеры размещены охлаждаемый коробчатый элемент с закрепленной на нем съемной охлаждаемой пластиной, калиброванной по массе, из легированной жаростойкой стали. Тигель расположен внутри герметизированной разъемной камеры. Охлаждаемый коробчатый элемент соединен трубопроводами с агрегатом подачи и циркуляции охлаждающего вещества в указанном элементе. Использование изобретения обеспечивает определение количества и химического состава твердофазного возгона, образующего при плавлении металлических сплавов и протекании металлургических процессов в печах. 1 ил., 1 табл.

Устройство для высокотемпературного испытания металлов и сплавов, содержащее герметизированную разъемную камеру, состоящую из верхней и нижней частей, скрепленных между собой фланцевым соединением, тигель с размещенным в нем испытуемым образцом из металла или сплава, расположенный внутри герметизированной разъемной камеры, трубопроводы для откачки воздуха из камеры и подачи в нее газа, измеритель температуры, индукционный нагреватель, отличающееся тем, что в верхней части герметизированной разъемной камеры дополнительно размещены охлаждаемый коробчатый элемент с закрепленной на нем съемной охлаждаемой пластиной, калиброванный по массе, из легированной жаростойкой стали, при этом охлаждаемый коробчатый элемент соединен трубопроводами с агрегатом подачи и циркуляции охладительного вещества в указанном элементе.

| ДЕНИСОВ В.А | |||

| Дефекты отливок и мера их предупреждения | |||

| Москва | |||

| Машгиз | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| Устройство для высокотемпературных механических испытаний образцов | 1985 |

|

SU1232995A1 |

| Устройство для проведения высокотемпературных испытаний в вакуумной среде | 1976 |

|

SU676911A1 |

| КАМЕРА ДЛЯ ИСПЫТАНИЯ КОНСТРУКЦИОННЬЦ МАТЕРИАЛОВЕС-шею ЗН Aft >& ША'!-ЕЕ1<{-Т1УШ5';***-;-н1 | 0 |

|

SU332359A1 |

Авторы

Даты

2014-07-10—Публикация

2011-08-05—Подача