Изобретение относится к способу изготовления холоднокатаной или горячекатаной стальной полосы с улучшенной адгезией наносимых методом горячего погружения металлических покрытий, с содержанием, помимо железа в качестве основного компонента и неизбежных примесей, одного или нескольких из следующих кислород-аффинных элементов в вес.%: Al: более 0.02, Cr: более 0.1, Mn: более 1.3 или Si: более 0.1, причем поверхность стальной полосы очищается, стальную полосу отжигают, стальную полосу подвергают окислительной и восстановительной обработке, чтобы получить поверхность, состоящую по существу из металлического железа, с последующим нанесением на обработанную таким образом и отожженную стальную полосу покрытия методом горячего погружения. В частности, изобретение относится к высокопрочным и сверхпрочным стальным полосам, имеющим прочность от около 500 МПа до 1700 МПа.

Среди прочего, известны следующие покрытия или легирующие покрытия, наносимые методом горячего погружения: алюминий-кремний (AS/AlSi), цинк (Z), цинк-алюминий (ZA), цинк-алюминий-железо (ZF/оцинковка), цинк-магний-алюминий (ZM/ZAM), цинк-марганец-алюминий и алюминий-цинк (AZ). Такие антикоррозионные покрытия обычно наносят на стальную полосу (горячую полосу или холодную полосу) при непрерывных сквозных процессах в ванне плавления.

Патентный документ DE 10 2013 105 378 B3 раскрывает способ изготовления плоского стального продукта, с содержанием, помимо железа и неизбежных примесей, следующих элементов в вес.%: до 35 Mn, до 10 Al, до 10 Si и до 5 Cr. После нагрева в печи предварительного нагрева до температуры 600°С-1000°С, где плоский стальной продукт подвергают воздействию окислительной атмосферы при повышенных температурах, и рекристаллизационного отжига в печи для отжига, где преобладает действующая восстановительным образом по отношению к FeO атмосфера отжига, на плоский стальной продукт наносят покрытие методом горячего погружения в ванну с расплавом.

Опубликованный документ DE 10 2010 037 254 А1 раскрывает способ нанесения покрытия на плоский стальной продукт методом горячего погружения, при котором плоский стальной продукт изготавливают из нержавеющей стали, с содержанием, помимо железа и неизбежных примесей, следующих элементов в вес.%: 5 до 30 Cr, < 6 Mn, < 2 Si и < 0.2 Al. Плоский стальной продукт сначала нагревают до температуры 550°С-800°С и при такой температуре предварительно окисляют в окислительной атмосфере предварительного окисления, затем выдерживают в восстановительной атмосфере выдержки, после чего пропускают через ванну плавления.

Каждый из опубликованных документов US 2016 010 23 79 А1 и US 2013 030 49 82 А1 раскрывает способ изготовления стальной полосы с покрытием, при содержании следующих элементов в вес.%: 0.5 до 2 Si, 1 до 3 Mn, 0.01 до 0.8 Cr и 0.01 до 0.1 Al. После окислительной обработки стальной полосы при температуре выше 400°С в окислительной атмосфере, стальную полосу отжигают восстановительным образом с последующим нанесением покрытия методом горячего погружения.

Опубликованный документ WO 2013/007578 А2 раскрывает, что высокопрочные стали, имеющие более высокое содержание таких элементов, как Si, Al, Mn или Cr, образуют, в процессе отжига стальной полосы до процедуры нанесения покрытия методом горячего погружения, селективно пассивные, не смачиваемые оксиды на поверхности стали, в результате чего ухудшается адгезия покрытия на поверхности стальной полосы, и это может одновременно привести к образованию не оцинкованных участков. Такие оксиды образуются из-за преобладающей атмосферы отжига, которая неизбежно содержит незначительные следы H2O или O2 и является окислительной для указанных элементов.

В указанном документе, среди прочего, раскрыт способ, при котором, в процессе отжига в окислительных условиях, на первом этапе происходит предварительное окисление стальной полосы, посредством которого получают слой FeO, обеспечивающий желаемое покрытие, которое предотвращает селективное окисление. На втором этапе, этот слой затем восстанавливается до металлического железа.

Задание желаемой толщины оксидного слоя при предварительном окислении - во время отжига - является очень сложным и имеющим недостатки процессом, в частности, из-за вызванных техническими или технологическими причинами изменений по ширине полосы и длине полосы. В худшем случае, при недостаточном окислении или восстановлении, это может привести к локальному нарушению адгезии покрытия. Кроме того, поточное измерение толщины оксидного слоя при высоких температурах, вызванных технологическим процессом, невозможно или возможно только при значительных затратах. Более того, необходимы параметры, адаптированные к каждой стали, что ещё более усложняет данный способ. Кроме того, внедрение в существующие производства зачастую труднореализуемо и поэтому является очень дорогостоящим.

Ввиду этого целью данного изобретения является предоставление способа изготовления стальной полосы, с содержанием, помимо железа и неизбежных примесей, одного или нескольких из следующих кислород-аффинных элементов: алюминий, хром, марганец или кремний, характеризующегося экономией затрат и обеспечением однородных, воспроизводимых условий для адгезии покрытия. Кроме того, должно быть возможно поточное измерение толщины зоны окисления.

Идея настоящего изобретения включает в себя способ изготовления стальной полосы с содержанием, помимо железа в качестве основного компонента и неизбежных примесей, одного или нескольких из следующих кислород-аффинных элементов в вес.%: Al: более 0.02, Cr: более 0.1, Mn: более 1.3, или Si: более 0.1, причем поверхность стальной полосы очищается, стальную полосу подвергают отжигу с последующим нанесением на обработанную таким образом и отожженную стальную полосу покрытия методом горячего погружения, отличающийся тем, что стальную полосу подвергают окислительной обработке перед отжигом при температурах ниже 200°C, причем на поверхности стальной полосы, при образовании оксидов с железом стальной полосы, образуется оксидный слой, который содержит оксид железа и подвергается восстановительной обработке в процессе отжига в восстановительной атмосфере, чтобы получить поверхность, состоящую по существу из металлического железа. Окислительная обработка, в соответствии с настоящим изобретением, не зависит от технологического этапа отжига. Температура окружающей среды стальной полосы соответствует температуре участка обработки, и поэтому может быть задана в диапазоне от 15°С до 50°С.

Окислительная обработка происходит при температурах ниже 200°C, предпочтительно ниже 150°C, особенно предпочтительно ниже 135°C (температуры, относящиеся в каждом случае к стальной полосе). Такая температура окисления имеет нижний предел предпочтительно при комнатной температуре в диапазоне от 15°С до 25°С. При таких температурах ниже 200°C, чрезмерно низкие скорости диффузии элементов, участвующих в реакции окисления, означают, что окисление не может осуществляться в кислородсодержащей атмосфере с достаточной толщиной слоя при экономически выгодном процессе. Начиная с комнатной температуры, стальная полоса также будет нагреваться в процессе окислительной обработки за счет тепла, выделяющегося в процессе производства, при этом оставаясь ниже 200°C.

Стальная полоса по способу в соответствии с настоящим изобретением, преимущественно содержит, помимо железа и вызванных плавлением примесей, один или несколько из следующих кислород-аффинных элементов в вес.%: Al: 0.02 до 15, Cr: 0.1 до 9, Mn: 1.3 до 35 или Si: 0.1 до 10.

Особенно предпочтительным образом, стальная полоса имеет следующее содержание одного или нескольких из следующих кислород-аффинных элементов в вес.%: Al: 0.02 до 3, Cr: 0.2 до 1, Mn: 1.5 до 7, Si: 0.15 до 3 или предпочтительно: Al: 0.02 до 1, Cr: 0.3 до 1, Mn: 1.7 до 3, Si: 0.15 до 1.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения, имеется условие, что окислительная обработка представляет собой анодное оксидирование, при котором на поверхности стальной полосы образуется оксидный слой, имеющий минимальную толщину от по меньшей мере 5 нм до максимум 500 нм. Более тонкие слои не приводят к желаемому улучшению адгезии. Более толстые слои демонстрируют недостаточную адгезию на подложке.

Процедура анодирования может быть выполнена либо в технологическом процессе выше по потоку от печи для отжига установки для нанесения покрытия методом горячего погружения, либо в процессе непрерывного отжига. Однако этапы анодирования и отжига по способу в соответствии с настоящим изобретением могут также осуществляться на отдельных установках.

Даже если окислительная обработка, в соответствии с настоящим изобретением, выполняется предпочтительным образом в виде анодного оксидирования, другие способы окисления, такие как, например, плазменное оксидирование или «мокрые» химические методы в средах с выделением кислорода, также, в принципе, можно использовать.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, на поверхности стальной полосы образуется оксидный слой толщиной от 10 нм до 200 нм и особенно предпочтительно толщиной от 30 нм до 150 нм.

Что касается процедуры анодирования как таковой, плотности тока от 50 до 400 А/дм2 в 20-60%-ном растворе NaOH или растворе КОН при температуре электролита по меньшей мере 45°C оказались особенно предпочтительными. Температура электролита максимум на 3 К ниже температуры кипения электролита. Электролит может также содержать, в дополнение к NaOH и KOH или другим щелочным средам, добавки (например, комплексообразующие агенты, хелатные лиганды, смачивающие добавки, ингибиторы, стабилизаторы pH), а также вызванные включенными компонентами стальной полосы неизбежные примеси и продукты их реакции.

Стальная полоса активно нагревается с помощью электролита до температур в диапазоне от комнатной до температуры на 3°C ниже температуры кипения (температура кипения концентрированных растворов NaOH значительно выше 100 – ок.135°C). Как правило, температура электролита составляет 50°С-65°С.

Большое преимущество окислительной обработки, в соответствии с настоящим изобретением - до обработки отжигом - посредством анодного оксидирования заключается в очень простом, очень быстром и надежном контроле за осуществлением этого способа независимо от требуемого отжига и, таким образом, возможно беспроблемное образование очень однородного слоя, а также осуществление поточных измерений толщины зоны окисления за пределами печи для отжига.

В соответствии с настоящим изобретением, способ позволяет расширить спектр применения существующих способов в отношении ещё более высоколегированных сталей, так как обусловленная технологическим процессом пористая структура анодирующего слоя делает возможным полное восстановление даже в случае применений слоя оксида железа с более высокой степенью окисления, поскольку скорость восстановления при этом увеличивается.

Отжиг стальной полосы, предварительно обработанной анодированием, преимущественно выполняют в печи непрерывного отжига, при температуре отжига 650°С-880°С и скорости нагрева от 5 К/с до 100 K/c, с восстановительной атмосферой отжига, состоящей из 1-30% H2, остальное – N2, точкой росы от +15°С до -70°C, при времени выдержки стальной полосы при температуре отжига от 30 с до 650 с, с последующим охлаждением до температуры 30°С-500°С. Если охлаждение полосы было до температуры ниже 400°C, то полосу затем нагревают до температуры 400°С-500°C перед погружением в ванну расплавленного металла. Затем, на стальную полосу наносят металлическое покрытие методом горячего погружения.

Особенно предпочтительными оказались следующие параметры отжига: температура отжига 750°С-850°С; скорость нагрева от 10 до 50 К/с; H2 от 1 до 10%, остальное – N2, точка росы от -10°С до -50°C, время выдержки стальной полосы при температуре отжига от 60 с до 180 с.

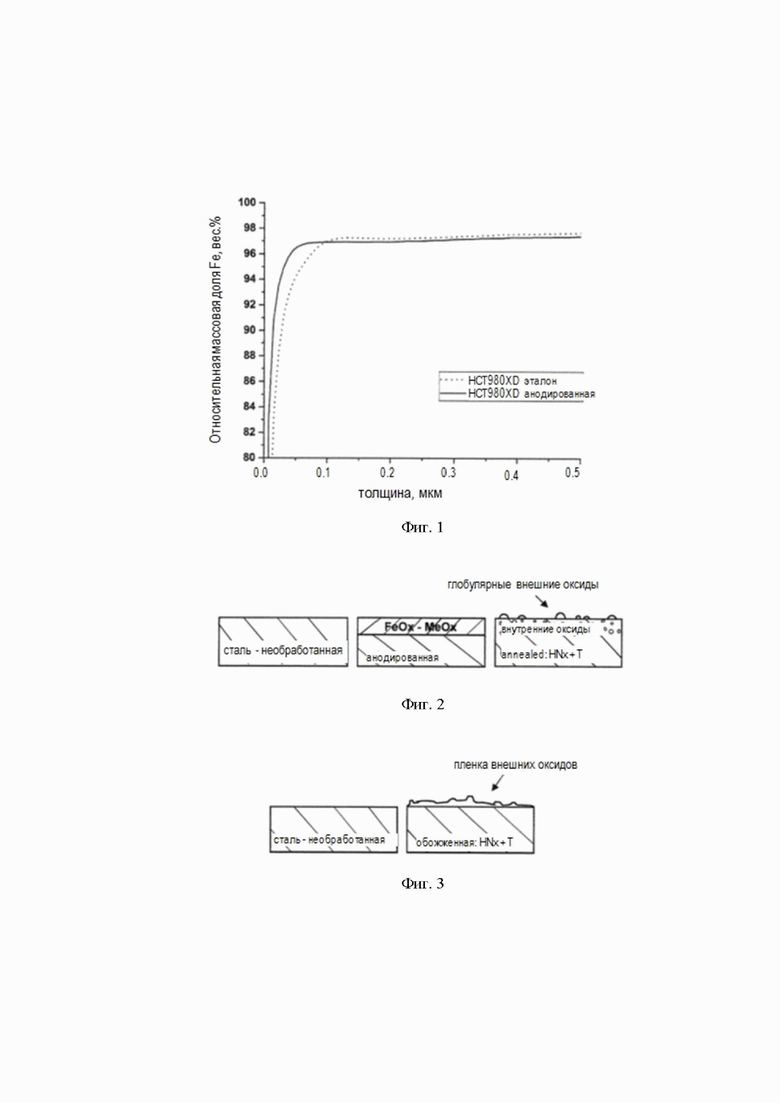

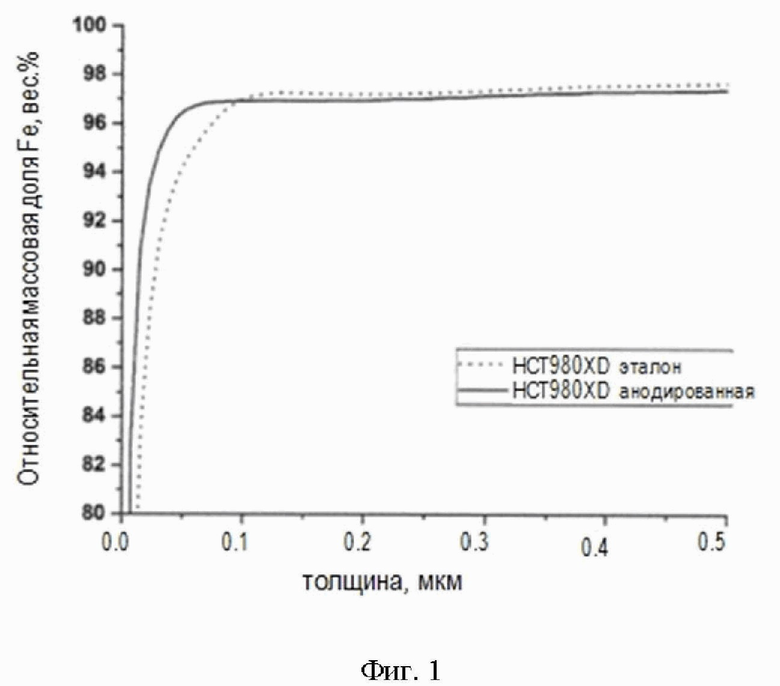

На фигуре 1, приведенной в приложении, показан спектр Fe-GDOES для анодированного и впоследствии восстановительно отожженного, не оцинкован-ного образца стали HCT980XD (условия отжига: 830°C, 165 с, TP -30°C) в сравнении с необработанным образцом стали той же марки. На образце стали, анодированном в соответствии с настоящим изобретением, доля приповерхностного железа в выбранных условиях значительно выше по сравнению с необработанным эталонным образцом. На образце, анодированном в соответствии с настоящим изобретением, ранее образованный оксид железа может быть полностью восстановлен в определенных условиях, даже пористая структура вновь анодированной поверхности больше не наблюдается после процесса отжига. По сравнению с эталоном, адгезия покрытия улучшается за счет предварительного анодирования образца.

Формирование внутреннего и внешнего оксидов согласно настоящему изобретению схематически показано на фигуре 2. Посредством анодирования согласно настоящему изобретению с последующим отжигом в атмосфере HNx достигается образование лишь незначительного количества глобулярных внешних оксидов. Благодаря высокой доле металлической поверхности, нанесение покрытия методом горячего погружения может быть выполнено без негативного воздействия на адгезию и внешний вид поверхности. Эталонная модель процесса показана на фигуре 3. Указанная фигура схематически иллюстрирует обычную процедуру отжига перед процедурой нанесения покрытия методом горячего погружения с образованием почти покрывающего внешнего оксидного слоя. Это в значительной степени нарушает последующую смачиваемость и приводит к появлению не оцинкованных участков и проблем с адгезией наносимого методом горячего погружения покрытия.

Из-за увеличения пористости, что может быть преимущественно достигнуто в процессе анодирования, по сравнению с термически полученными оксидными слоями, слои, полученные анодированием, могут затем быть восстановлены в печи для отжига даже в случае применений оксидного слоя с высшими оксидами.

Стальные полосы с покрытием, наносимым методом горячего погружения, изготовленные по способу в соответствии с настоящим изобретением, могут предпочтительно, но не ограничительным образом, использоваться для производства частей автомобилей, например, для производства холодногнутых, горячедеформированных или упрочненных в пресс-форме деталей. В основном, в качестве покрытий для стальных полос рассматривается следующее: алюминий-кремний (AS/AlSi), цинк (Z), цинк-алюминий (ZA), цинк-алюминий-железо (ZF/оцинковка), цинк-магний-алюминий (ZM/ZAM) или цинк-марганец-алюминий и алюминий-цинк (AZ).

Таким образом, следует отметить, что применение способа в соответствии с настоящим изобретением имеет следующие преимущества:

• улучшение способности к оцинковке, в частности, в случае повышенного содержания легирующих элементов,

• улучшение качества поверхности визуально и в том, что касается дефектов поверхности,

• разработка новых концепций сплавов идет в сопровождении с механико-технологическими свойствами материала, а также требованиями к последующему нанесению покрытия. Если на стальную полосу должно быть нанесено покрытие методом горячего погружения, например, при непрерывном способе после отжига, то даже при разработке сплава необходимо учитывать, что должна присутствовать смачиваемость. Способ, в соответствии с настоящим изобретением, обеспечивает большую степень свободы при разработке сплава. В результате, возможна экономия затрат на легирование или достижение улучшенных механико-технологических свойств,

• возможность измерения толщины оксидного слоя до обработки отжигом,

• однородное осаждение оксидного слоя по длине и ширине полосы,

• возможность быстрой и автоматической адаптации параметров анодирования в случае резкого снижения скорости и изменения качества,

• коэффициент эмиссии стальной полосы может быть увеличен посредством анодирования перед процессом отжига. В результате, это приводит к повышению скорости нагрева в печи. Затем можно увеличить скорость полосы при той же длине печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ С УЛУЧШЕННЫМ СОЕДИНЕНИЕМ МЕТАЛЛИЧЕСКИХ ГОРЯЧИХ ПОКРЫТИЙ | 2020 |

|

RU2788033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ С УЛУЧШЕННЫМ СОЕДИНЕНИЕМ МЕТАЛЛИЧЕСКИХ ГОРЯЧИХ ПОКРЫТИЙ | 2020 |

|

RU2788034C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ПОСРЕДСТВОМ ПОГРУЖЕНИЯ В РАСПЛАВЛЕННЫЙ ЭЛЕКТРОЛИТ ЛЕНТЫ ИЗ ВЫСОКОПРОЧНОЙ СТАЛИ | 2005 |

|

RU2367714C2 |

| СПОСОБ ПОКРЫТИЯ СТАЛЬНОГО ПЛОСКОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ СТАЛИ | 2006 |

|

RU2403315C2 |

| ХОЛОДНОКАТАНАЯ ЛИСТОВАЯ СТАЛЬ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И АВТОТРАНСПОРТНОЕ СРЕДСТВО | 2014 |

|

RU2648722C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ДЕТАЛИ С ПОКРЫТИЕМ | 2020 |

|

RU2803941C1 |

| СПОСОБ ЗАКАЛКИ ПОД ПРЕССОМ | 2020 |

|

RU2803954C1 |

| Способ нанесения покрытия на стальной лист или стальную полосу и способ изготовления закаленных под прессом деталей из них | 2018 |

|

RU2729674C1 |

| СПОСОБ ОБРАБОТКИ ДВИЖУЩЕГОСЯ ФЕРРОСПЛАВНОГО ЛИСТА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2628182C2 |

| ПОКРЫТИЕ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПЛОСКИХ СТАЛЬНЫХ ИЗДЕЛИЙ ДЛЯ КОМПОНЕНТОВ ДЛЯ УПРОЧНЕНИЯ ПРЕСС-ФОРМЫ И СПОСОБ ПОЛУЧЕНИЯ ИХ | 2019 |

|

RU2774499C1 |

Изобретение относится к изготовлению стальной полосы с улучшенной адгезией наносимых методом горячего погружения металлических покрытий, с содержанием, помимо железа в качестве основного компонента и неизбежных примесей, одного или нескольких из следующих кислород-аффинных элементов, мас.%: Al более 0,02, Cr более 0,1, Mn более 1,3 или Si более 0,1. В способе поверхность стальной полосы очищают, подвергают окислительной обработке при температуре ниже 200°C путем анодного оксидирования с образованием на поверхности стальной полосы оксидного слоя с минимальной толщиной от по меньшей мере 5 нм до максимум 500 нм, подвергают отжигу с последующим нанесением покрытия методом горячего погружения. Анодное оксидирование выполняют при плотностях тока от 50 до 400 А/дм2 и в 20-60%-ном растворе NaOH или растворе КОН при температуре электролита по меньшей мере 45°С до температуры максимум на 3°С ниже температуры кипения электролита. Причем на поверхности стальной полосы при образовании оксидов с железом стальной полосы образуется оксидный слой, который содержит оксид железа и который подвергается восстановительной обработке в процессе отжига в восстановительной атмосфере с получением поверхности, состоящей по существу из металлического железа. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Способ изготовления стальной полосы с содержанием, помимо железа в качестве основного компонента и неизбежных примесей, одного или нескольких из следующих кислород-аффинных элементов, мас.%: Al более 0,02, Cr более 0,1, Mn более 1,3 или Si более 0,1, причем поверхность стальной полосы очищают, стальную полосу подвергают отжигу с последующим нанесением на обработанную таким образом и отожженную стальную полосу покрытия методом горячего погружения, отличающийся тем, что стальную полосу подвергают окислительной обработке перед отжигом при температурах ниже 200°C, причем на поверхности стальной полосы, при образовании оксидов с железом стальной полосы, образуется оксидный слой, который содержит оксид железа и который подвергают восстановительной обработке в процессе отжига в восстановительной атмосфере, чтобы получить поверхность, состоящую по существу из металлического железа, причем окислительная обработка представляет собой анодное оксидирование, на поверхности стальной полосы образуется оксидный слой с минимальной толщиной от по меньшей мере 5 нм до максимум 500 нм, и анодное оксидирование выполняют при плотностях тока от 50 до 400 А/дм2 и в 20-60%-ном растворе NaOH или растворе КОН при температуре электролита по меньшей мере 45°С до температуры максимум на 3°С ниже температуры кипения электролита.

2. Способ по п. 1, отличающийся тем, что окислительную обработку проводят при температурах ниже 150°С, предпочтительно ниже 135°С.

3. Способ по п. 1 или 2, отличающийся тем, что отжиг проводят при температурах 660-880°С.

4. Способ по любому из пп. 1-3, отличающийся тем, что стальная полоса имеет следующее содержание одного или нескольких из упомянутых кислород-аффинных элементов, мас.%: Al от более 0,02 до 15, Cr от более 0,1 до 9, Mn от более 1,3 до 35 или Si от более 0,1 до 10.

5. Способ по п. 4, отличающийся тем, что стальная полоса имеет следующее содержание одного или нескольких из упомянутых кислород-аффинных элементов, мас.%: Al от более 0,02 до 3, Cr от 0,2 до 1, Mn от 1,5 до 7, Si от 0,15 до 3 или предпочтительно: Al от более 0,02 до 1, Cr от 0,3 до 1, Mn от 1,7 до 3, Si от 0,15 до 1.

6. Способ по п. 5, отличающийся тем, что на поверхности стальной полосы образуется оксидный слой толщиной от 10 нм до 200 нм.

7. Способ по п. 6, отличающийся тем, что на поверхности стальной полосы образуется оксидный слой толщиной от 30 нм до 150 нм.

8. Способ по любому из пп. 1-7, отличающийся тем, что отжиг выполняют в печи непрерывного отжига при температуре отжига 700-880°С и скорости нагрева от 5 К/с до 100 К/с, с восстановительной атмосферой отжига, состоящей из 2-30 % H2 и 98-70% N2, точкой росы от +15°С до -70°C, при времени выдержки стальной полосы при температуре отжига от 30 с до 650 с, с последующим охлаждением до температуры 400-500°С, с последующим нанесением на стальную полосу металлического покрытия.

9. Способ по п. 8, отличающийся тем, что температура отжига составляет 750-850°С, скорость нагрева от 10 до 50 К/с, атмосфера отжига состоит из 1 до 10% Н2, остальное – N2, точка росы от -10°С до -50°C, время выдержки стальной полосы при температуре отжига от 60 с до 180 с.

10. Способ по любому из пп. 1-9, отличающийся тем, что в качестве металлических покрытий используют следующее: алюминий-кремний (AS/AlSi), цинк (Z), цинк-алюминий (ZA), цинк-алюминий-железо (ZF/оцинковка), цинк-магний-алюминий (ZM/ZAM), цинк-марганец-алюминий или алюминий-цинк (AZ).

11. Применение стальной полосы, изготовленной по любому из пп. 1-10, в качестве стальной полосы для производства частей автомобилей или для производства упрочненных в пресс-форме деталей для автомобилей.

| JP 5171392 A, 09.07.1993 | |||

| JP 5239605 A, 17.09.1993 | |||

| WO 2017110054 A1, 29.06.2017 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ПОСРЕДСТВОМ ПОГРУЖЕНИЯ В РАСПЛАВЛЕННЫЙ ЭЛЕКТРОЛИТ ЛЕНТЫ ИЗ ВЫСОКОПРОЧНОЙ СТАЛИ | 2005 |

|

RU2367714C2 |

| RU 2016127824 A, 16.01.2018. | |||

Авторы

Даты

2022-03-15—Публикация

2019-01-30—Подача