Настоящее изобретение относится к способу обработки поверхности ферросплавных полос, таких как стальные полосы, например, в связи с нанесением на них покрытия методом гальванизации, при этом ферросплав содержит значительное количество легко окисляемых элементов.

Нанесение металлического покрытия на стальные полосы методом погружения в горячий расплав обычно осуществляют путем способа, включающего в себя, по существу, следующие стадии:

- отжиг движущейся стальной полосы в печи в условиях инертной или восстановительной газовой атмосферы, чтобы избежать окисления поверхности полосы;

- погружение движущейся полосы в емкость, содержащую ванну с металлом или сплавом металла в жидком состоянии; таким образом, на полосу наносят покрытие металлом или сплавом металла, когда полоса покидает ванну;

- после выхода полосы из жидкой ванны происходит зачистка слоя, покрытого металлом или сплавом металла, путем направления газа на его поверхность для того, чтобы слой имел одинаковую и равномерную толщину.

Нагревание полосы на стадии отжига, прежде чем она поступит в ванну жидкого металла (в последующем описании изобретения необходимо понимать, что, когда речь идет о «ванне с металлом» или «слое металла», то эти выражения включают в себя любые ванны со сплавом металла и соответствующие слои из сплава металла, в том числе такими как Al и сплавы алюминия и Zn и сплавы цинка), обычно происходит в пламенной печи отжига прямого нагрева или в печи отжига с радиационными трубами. Однако использование этих печей для нагревания листа может привести к образованию окислов на поверхности листа, которые затем должны быть удалены с помощью дополнительного травления и/или дробеструйной очистки перед нанесением покрытия. Если этого не делать, то способность к смачиванию жидкого металла поверхности стального листа будет недостаточной, что приведет к заметным пятнам без покрытия на поверхности листа.

Этот недостаток, в частности, устраняется, когда состав полосы включает в себя значительное количество легко окисляемых элементов, таких как Si, Mn, Al, Cr, В, Р и других.

Можно считать, что содержание, которое может устранить этот недостаток, равно примерно 0,5 мас. % для Si, Mn, Al, Р и Cr и 5 ч/млн для В, для индивидуальных элементов. Но эти пределы могут быть существенно ниже, когда в стали присутствует несколько этих элементов. Например, упрочняемая отжигом сталь без элементов внедрения с содержанием 0,2% Mn, 0,02% Si и 5 ч/млн В уже может испытать такие проблемы смачиваемости, благодаря наличию В, который быстро диффундирует до самой поверхности полосы и заставляет оксиды Mn и Si осаждаться в виде сплошных пленок, которые приводят к плохому смачиванию, по сравнению с включениями, которые не будут слишком вредными для свойств смачиваемости.

В общем, этот риск некачественной смачиваемости жидким металлом встречается также во всех высокопрочных сталях, в таких как двухфазные стали, ТРИП-стали с пластичностью, обусловленной мартенситным превращением, TWIP-стали с пластичностью, наведенной двойникованием, электростали и другие, так как они включают в себя, по крайней мере, один из названных элементов. Для двухфазных сталей содержание Mn обычно ниже чем 3 мас. %, с добавлением Cr, Si или Al в количестве обычно ниже чем 1 мас. %. Для ТРИП-сталей количество Mn обычно ниже чем 2 мас. %, в сочетании с максимум 2 мас. % Si или Al. Для TWIP-стали содержание Mn может достигать 25 мас. % в сочетании с Al или Si (максимум 3 мас. %).

Стали малой плотности, содержащие в значительной мере Al и Si в больших количествах (до 10 мас. %) тоже чувствительны к этому феномену так же, как, например, нержавеющие стали с высоким содержанием Cr чувствительны к термической обработке.

Целью изобретения является создание для производителей стали способа, который улучшит адгезию покрытия из металла или сплава металла со стальными полосами, которые содержат значительное количество легко окисляемых элементов.

Для достижения этой цели создан способ обработки движущегося ферросплавного листа, содержащего, по крайней мере, один легко окисляемый элемент, который включает в себя стадию погружения указанного листа в ванну с расплавленными окислами, причем:

- ванна с указанными расплавленными окислами имеет вязкость между 0.3.10-3 Па⋅с и 3.10-1 Па⋅с, поверхность указанной ванны находится в контакте с неокислительной атмосферой, и указанные расплавленные окислы являются инертными по отношению к железу;

- время пребывания указанного движущегося листа в указанной ванне составляет, по меньшей мере, 1 с;

- остатки окислов, оставшихся на поверхности указанного листа на выходе из ванны, удаляют.

Затем движущийся лист может быть погружен в ванну с расплавленным металлом или сплавом металла.

Время пребывания указанного движущегося листа в указанной ванне с расплавленными окислами может быть между 1 с и 10 с.

До помещения листа в ванну с расплавленными окислами он может пройти термическую обработку.

Ванна с расплавленными окислами может иметь следующий состав:

- 45 мас. % ≤ B2O3 ≤ 90 мас. %;

- 10 мас. % ≤Li2O ≤ 45 мас. %;

- и, необязательно, между 0,1% и 20% одного или нескольких из Na2O, СаО, K2O.

Указанный легко окисляемый элемент может быть, по меньшей мере, одним элементом, выбранным среди Si, Mn, Al, Cr, В, Р.

Указанная ванна для нанесения покрытия может быть ванной расплавленного цинка или сплава цинка.

Изобретение также предлагает линию обработки ферросплавного листа для осуществления указанного способа обработки, включающую в себя:

- ванну с расплавленными окислами, имеющую вязкость между 0.3.10-3 Па⋅с и 3.10-1 Па⋅с, поверхность указанной ванны находится в контакте с неокислительной атмосферой, и указанные расплавленные окислы являются инертными по отношению к железу;

- средства для удаления остатков расплавленных окислов, оставшихся на поверхности указанного ферросплавного листа на выходе из ванны с расплавленными окислами.

Линия может включать в себя средства для нагрева ферросплавного листа, расположенные перед ванной с расплавленными окислами.

Она может включать в себя средства для покрытия ферросплавного листа расплавленным металлом или сплавом металла, расположенные после ванны с расплавленными окислами.

Указанный расплавленный металл или сплав металла может быть цинком или сплавом цинка.

Средства для удаления остатков расплавленных окислов, оставшихся на поверхности указанного ферросплавного листа на выходе из указанной ванны, могут включать в себя сопла, которые направляют газ на поверхность листа.

Средства для удаления остатков расплавленных окислов, оставшихся на поверхности указанного ферросплавного листа на выходе из указанной ванны, включают в себя средства охлаждения для листа.

Средства для удаления остатков расплавленных окислов, оставшихся на поверхности указанного ферросплавного листа на выходе из указанной ванны, могут включать в себя механические устройства.

Как следует из описания, изобретение основывается на погружении, по меньшей мере, на очень короткое время примерно от 1 до 5 секунд, движущегося листа, который содержит окисляемые элементы на значительном уровне, в ванну с расплавленными окислами, имеющую вязкость в заранее определенном интервале. Эти расплавленные окислы соединяются с окислами, присутствующими на поверхности листа, и удаляют их с поверхности.

Когда лист покидает ванну, он почти полностью освобождается от любых окислов, кроме нескольких капель окислов, попавших из ванны, которые легко удаляются с помощью подходящих для этого средств, таких как механическая обработка или продувка газом. Это происходит благодаря тому, что вязкость расплавленных окислов регулируется до очень низкого уровня с помощью подбора, с помощью соответствующего состава и температуры ванны, и только очень небольшое количество расплавленных окислов покидает ванны на поверхность полосы. Поверхности листа очень чистые, и поэтому они полностью подготовлены к процессу нанесения покрытия, например гальванизации, предпочтительно на той же линии обработки.

Между временем выхода листа из ванны с расплавленными окислами и погружением в ванну для нанесения покрытия желательно защитить движущийся лист от окружающей атмосферы во избежание повторного окисления его поверхности. С этой целью лист может, например, быть пропущен между двумя ваннами через защитный кожух, наполненный неокислительной или восстановительной газовой средой для металла.

Способ согласно изобретению может иметь также другие операции, по меньшей мере, в некоторых конфигурациях. В частности, традиционный процесс отжига в печи может быть замещен на выдержку листа в течение более длительного времени в ванне с расплавленными окислами. С этой целью продолжительность нахождения движущегося листа среди расплавленных окислов должна быть установлена на высоком уровне, например, до величины порядка от 10 с до 60 с. Другое преимущество этой обработки в жидких окислах состоит в том, что она позволяет получить очень хорошую температурную однородность по всей ширине и длине полосы, что исключительно важно для высокопрочных сталей.

Необходимо отметить, что прохождение листа через ванну с расплавленными окислами в течение от 1 с до 5 с обычно недостаточно для надлежащего преобразования структуры стали так, чтобы можно было получить высокую механическую прочность. В этом случае, способ осуществляется только для того, чтобы обеспечить удаление оксидного слоя после традиционного отжига путем пропускания движущегося листа через ванну с расплавленными окислами в течение нескольких секунд.

Когда удаление окислов согласно изобретению осуществляют после стадии традиционного отжига, было отмечено, что очка росы атмосферы в зоне отжига не оказывает особого влияния на эффективность удаления оксидов с помощью ванны с расплавленными оксидами. Таким образом, изобретение после стадии традиционного отжига позволяет применять менее строгие условия отжига, чем обычно, в случае, когда поверхность полосы может быть сильно окисленной в течение отжига.

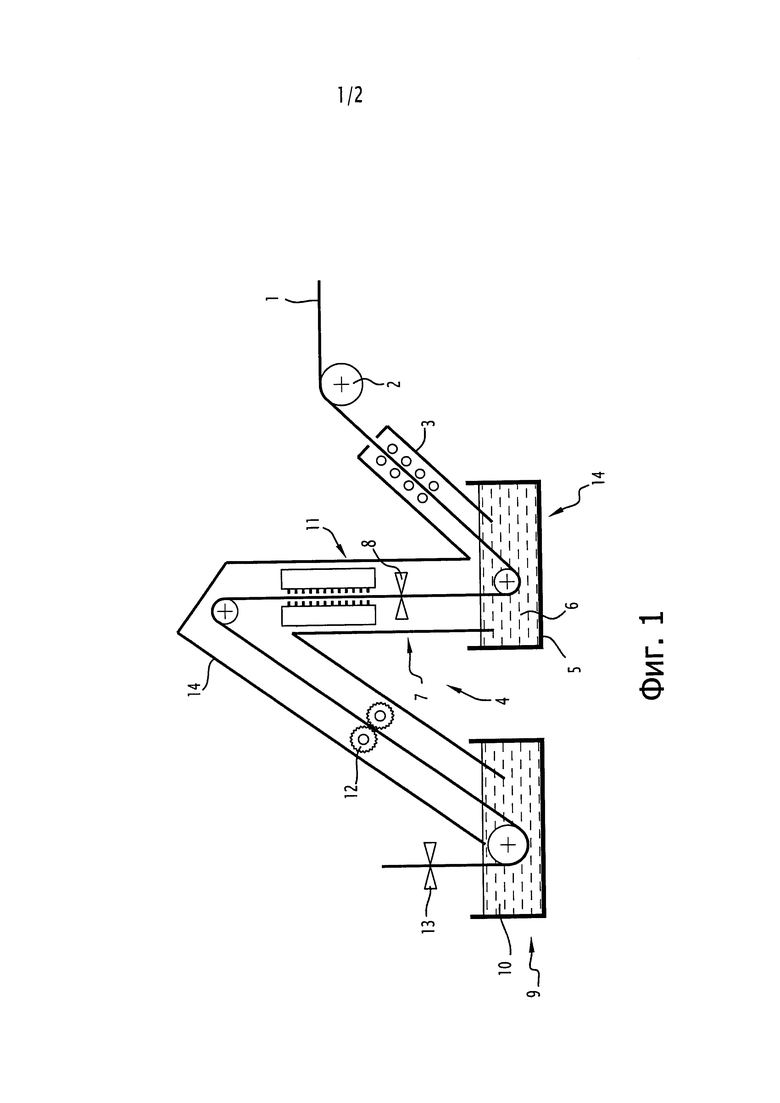

Изобретение будет лучше понятно благодаря следующему описанию, которое ссылается на прилагаемые фигуры:

фиг. 1 изображает пример линии обработки, включающей процессы нанесения покрытия, которые могут использоваться для осуществления изобретения;

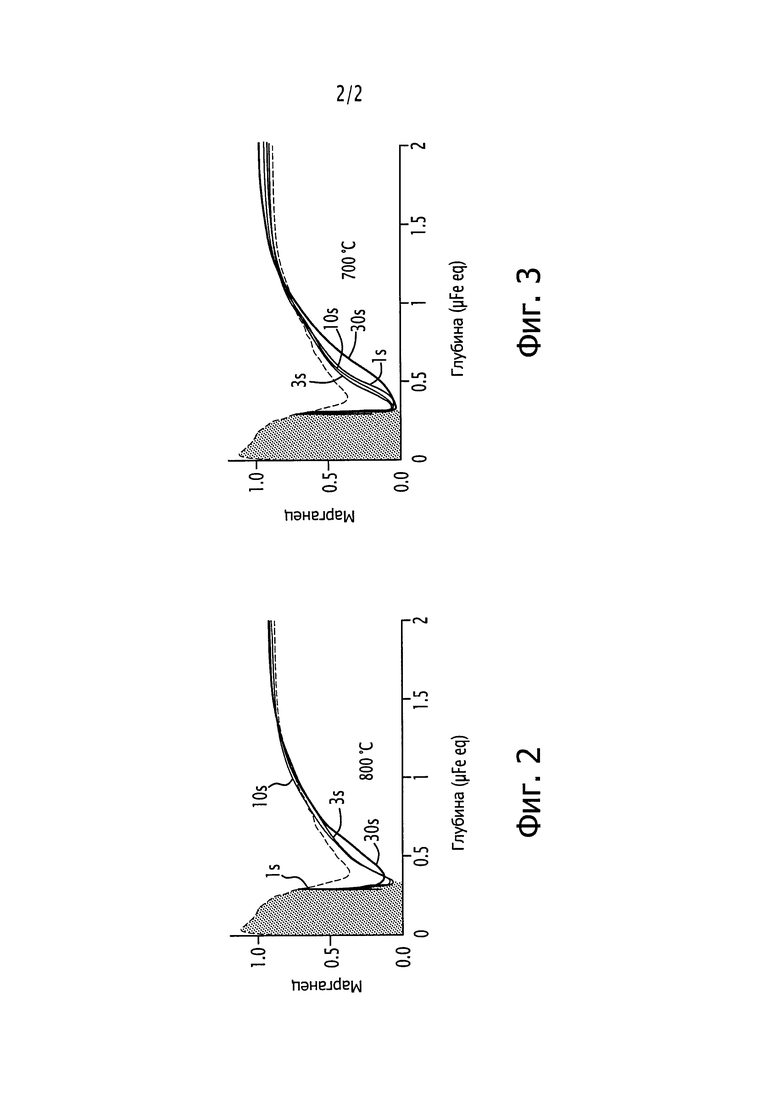

фиг. 2 изображает оптическую эмиссионную спектрометрию тлеющего разряда (ОЭСТР) в профиле по глубине, выполненную до и после погружения TWIP-стали в ванну с оксидами при температуре 800°C в течение 1, 3, 10 или 30 секунд;

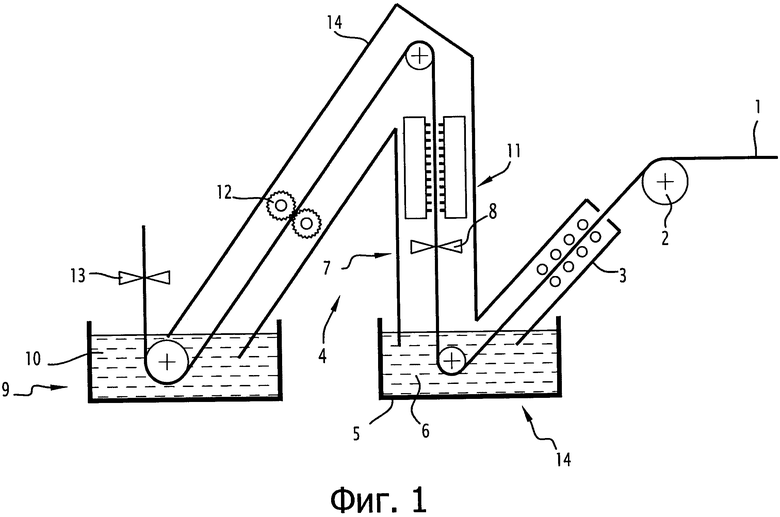

фиг. 3 изображает ОЭСТР в профиле по глубине, выполненную до и после погружения такой же TWTP-стали, как и на фиг. 2, в ванну с оксидами при температуре 700°C в течение 1, 3, 10 или 30 секунд.

Как видно из фиг. 1, холоднокатанный стальной лист 1, который содержит значительные количества окисляемых элементов, как было сказано выше, непрерывно проходит через различные модули линии и перемещается с помощью группы ведущих роликов 2. Затем этот холоднокатанный лист проходит через печь 3 с неокислительной или восстановительной газовой атмосферой, например, такой как чистый аргон, чистый азот или смесь одного из этих газов с водородом. Печь 3 может иметь два режима.

Первый режим является наиболее классическим, поскольку он встречается во всех печах отжига непрерывного действия на гальванических линиях и заключается в выполнении отжига движущегося листа 1 путем доведения его до температуры, необходимой для проведения термической обработки, которая может достигать 900°C для углеродистой стали или 1100°C для нержавеющей стали, в течение времени, достаточного для выполнения этой термической обработки по всей толщине листа. В большинстве случаев, продолжительность этого периода составляет 60 с для углеродистой стали и несколько секунд для нержавеющей стали. Это зависит, в основном, от температуры, которая должна быть достигнута для листа, и от скорости движения листа 1. Если необходимо, за печью 3 может быть установлено устройство охлаждения, которое устанавливает температуру для листа 1 на уровне, подходящем для входа листа в ванну 6 с расплавленными оксидами.

Второй возможный режим печи 3 состоит только в нагревании листа 1 при температуре, соответствующей следующей стадии обработки, как это будет показано дальше, не предполагая выполнение конкретной металлургической обработки на листе 1.

Затем стальной лист 1 проходит через модуль 4 очистки поверхности. Этот модуль 4 очистки включает в себя емкость 5, содержащую ванну 6 с расплавленными окислами, которые являются инертными по отношению к железу. Иными словами, эти окислы не вступают в химическую реакцию с металлическими поверхностями листа 1. Ванна с расплавленными окислами только растворяет окислы, имеющиеся на поверхности, до погружения в нее.

В этом примере осуществления ванна 6 имеет температуру Тв, равную или выше температуре Ts стального листа 1, когда он входит в ванну 6, и имеет вязкость при этой температуре Tв между 0.3.10-3 Па⋅с и 3.10-1 Па⋅с. Температура Тв ванны 6 устанавливается между 600°C и 900°C и предпочтительно между 700°C и 800°C. Ванна 6 поддерживает названную температуру Tв с помощью нагревательного устройства (не показано), такого как индукционная нагревательная установка или теплообменники с циркуляционным насосом.

В общем, температура ванны обычно находится между 600°C и 1100°C с верхним пределом при температуре, когда ванна с расплавленными окислами начинает испаряться.

Состав ванны 6 включает, например, между 45 мас. % и 90 мас. % В2О3 (включая пограничные значения, как и для всех других составов), между 10 мас. % и 45 мас. % Li2O и, необязательно, суммарно между 0,1% и 20% одного или нескольких окислов из Na2O, СаО и K2O. Состав ванны 6 определяется в зависимости от необходимой температуры ванны с тем, чтобы получить вязкость ванны, сравнимую с изобретением.

В2О3 плавится при низкой температуре (460°C), но его вязкость в жидком состоянии очень высокая. Поэтому вязкость ванны снижается при добавлении, в основном, Li2O и возможно также Na2O и/или других ранее указанных окислов. Li2O является предпочтительным, так как этот окисел очень стабильный и не может быть ослаблен какими-либо легирующими элементами стали. Кроме того, Na2O значительно повышает гигроскопичность затвердевающих окислов, что затрудняет работу с материалом.

Например, смесь Li2O-B2O3 в соотношении 50% / 50% по массе плавится при 650°C (ее состав приближается к эвтектической смеси, которая имеет место для смеси Li2O-B2O3 в соотношении 47% / 53% и 33% / 67% по массе) и имеет вязкость 0.3.10-3 Па⋅с или меньше при температуре 665°C или больше. Если потребуется более низкая температура для эффективного осуществления процесса изобретения (например, ввиду того, что более низкая температура является менее энергоемкой), Na2O, СаО и K2O могут быть добавлены в указанных выше количествах. Это позволяет обеспечить требуемую вязкость для ванны 6 при температуре между 600°C и 680°C. Если температура ванны устанавливается на относительно высокой величине (например, до 900°C), часто бывает достаточно иметь содержание Na2O в количестве 10% или ниже в зависимости от соотношения между содержанием B2O3 и Li2O.

Время пребывания листа в ванне 6 с расплавленными окислами зависит, конечно, от скорости перемещения листа 1 и от формы емкости 5. Оно может составлять даже 1 с, как показали экспериментальные исследования, если количество окислов для удаления с поверхностей листа 1 не слишком велико и если адгезия этих окислов к листу 1 не очень велика. Более значительное время пребывания в ванне, от 1 с до 10 с, может быть полезным для проведения полной очистки листа 1 и может быть достигнуто, например, регулированием длины погружения внутри тигеля.

Не существует верхнего лимита времени пребывания в ванне для очистки поверхностей листа 1. Как правило, время пребывания более 5 с считается непрактичным, если единственной функцией печи 6 с расплавленными окислами является очистка поверхностей листа. Если функцией ванны (5) является также выполнение термической обработки листа (1), то время нахождения может быть значительно больше, например, 30 с или 1 мин.

Ванна 6 помещена в неокислительную атмосферу для металла, состоящую, например, из газов N2 и Н2 (например, N2 + 1% Н2). Желательно, чтобы ванна 6 перемешивалась с помощью перемешивающего устройства (не показано), такого как барботажное устройство или любое другое известное перемешивающее устройство.

После модуля 4 очистки стальной лист 1 проходит через модуль 7 чистовой обработки, в котором остаточные расплавленные окислы, оставшиеся на поверхностях стального листа 1, удаляются. Эти остаточные расплавленные окислы могут быть легко и быстро удалены с поверхностей благодаря отсутствию реакционной способности полосы по отношению к расплавленным окислам и благодаря величине удельной вязкости g ванны 6, и этот процесс не замедляет производство. Указанный модуль 7 чистовой обработки может включать в себя любые необходимые устройства, такие как сопла 8 и/или щетки, или любые другие устройства, позволяющие удалять остатки расплавленных или отвердевших капель окислов с поверхностей стального листа 1. Если окислы удаляются путем продувки газом, то желательно, чтобы газ был горячим (по меньшей мере, 550°C) во избежание затвердения капель окислов, которые трудно будет удалить продувкой газом. Если капли окислов уже затвердели, оптимальным способом будет зачистка щетками при высокой температуре (450-550°C).

После этого стальной лист 1 проходит через модуль 9 нанесения покрытия, например, модуль гальванизации, в котором стальной лист 1 погружают в ванну 10 с расплавленным цинком или сплавом цинка в виде классического варианта.

С момента входа в печь 3 и до входа в ванну 10 для нанесения покрытия стальной лист 1 помещается в неокислительную атмосферу с помощью одного или нескольких рукавов 14, в которых поддерживается нейтральная (N2) или восстановительная газовая (N2-H2) атмосфера.

Если температура Ts стального листа 1 на входе в ванну гальванизации 10 слишком высока, чтобы гарантировать хорошую адгезию цинкового покрытия, то стальной лист 1 может при необходимости пройти через охлаждающий модуль 11, расположенный перед модулем 9 для нанесения покрытия. В примере, изображенном на фиг. 1, этот охлаждающий модуль 11 расположен сразу после модуля 7 чистовой обработки, но его можно расположить ближе к модулю 9 для нанесения покрытия. Расположение охлаждающего модуля 11 сравнительно далеко от модуля 9 для нанесения покрытия позволяет свободно расположить между ними комплект щеток 12, которые могут удалять последние следы отвердевших окислов, которые остаются на поверхностях листа 1. Охлаждающий модуль может включать в себя, например, сопла, направляющие воду на стальной лист 1, или может быть любым охлаждающим модулем, обычно применяемым на классических линиях погружения в горячий расплав. Охлаждающий модуль 11, если он применяется, должен устанавливать для листа 1 температуру, соответствующую для нормальной операции нанесения покрытия. Когда лист 1 входит в ванну 10 для нанесения покрытия, его температура не должна быть слишком высокой, чтобы не повредить адгезии цинкового покрытия, или слишком низкой, чтобы чрезмерно не охладить ванну 10 для нанесения покрытия. Как правило, эта температура может быть установлена на уровне 10-20°C выше температуры ванны для нанесения покрытия.

После выхода из ванны 10 для нанесения покрытия лист 1, как известно из уровня техники, подвергается обработке на устройстве 13 (таком, как устройство продувки газом), которое устанавливает толщину слоя покрытия.

Стадия гальванизации в описываемом примере выполняется на той же линии обработки, что и очистка листа 1. Но возможно осуществлять ее на отдельной линии при условии полного предотвращения повторного окисления поверхностей листа 1 перед гальванизацией (или любым другим видом покрытия).

В ванне 6 расплавленные окислы соединяются с окислами, которые остаются на поверхностях листа 1, и удаляют их с поверхностей в соответствии с изобретением.

Фиг. 2 показывает, что окисел Mn, который образуется на поверхности TWIP-стали, содержащий 20% Mn (серый участок под пунктирной линией), в процессе отжига в печи с радиационными трубами, содержащей N2 + 5% Н2 + 0,04% H2O, почти полностью удаляется после краткого погружения на 1 секунду в стандартную оксидную ванну при 800°C, содержащую 50% В2О3 и 50% Li2O. Более продолжительное время погружения не влияет на химию поверхности.

Состав TWIP-стали, используемой для такого испытания, включает 23% Mn.

Фиг. 3 показывает, аналогичные результаты, когда температура оксидной ванны составляет 700°C и все условия испытания идентичны испытанию согласно фиг. 2.

Во втором примере осуществления печь 3 может быть исключена, и обычная операция отжига выполняется в самой ванне с расплавленными окислами, если:

- температура ванны устанавливается таким образом, что позволяет получить металлургические превращения, необходимые для отжига;

- и время пребывания листа 1 в ванне 6 достаточно велико для получения этих металлургических превращений, от нескольких секунд до, например, 30 или 60 с; эти периоды времени часто бывают достаточными для достижения этой цели, в зависимости от состава и толщины листа и кинетики необходимого металлургического преобразования.

Кроме того, первая термическая обработка может быть выполнена в печи 3, а вторая обработка при такой же или другой температуре может быть выполнена в ванне 5 с расплавленными окислами.

Изобретение особенно эффективное со следующими классами стали, которые содержат легко окисляемые элементы в значительных количествах:

- стали без элементов внедрения, которые могут содержать Ti до 0,1 мас. %;

- двухфазные стали, такие как стали марки от DP 500 до DP 1500, которые могут содержать Mn примерно до 3 мас. % в сочетании с Si, Cr и/или Al до 1 мас. %;

- ТРИП-стали, такие как ТРИП-сталь 780, которая содержит, например, Mn около 1,6 мас. % и Si 1,5 мас. %;

- ТРИП- или двухфазные стали, содержащие Р;

- TWIP-стали, которые имеют очень высокое содержание Mn (обычно 17-25 мас. %);

- стали низкой плотности, такие как Fe-Al стали, которые могут содержать, например, Al до 10 мас. %;

- нержавеющие стали, которые имеют очень высокое содержание хрома (обычно 13-25 мас. %) в сочетании с другими легирующими элементами (Si, Mn, Al…).

Изобретение относится к обработке стального листа перед нанесением покрытия методом погружения. Для улучшения адгезии покрытия из металла или сплава металла со стальными листами, содержащими значительное количество легко окисляемых элементов, способ включает стадию погружения движущегося листа в ванну с расплавленными окислами, имеющую вязкость между 0.3⋅10-3 Па⋅с и 3⋅10-1 Па⋅с, при этом поверхность ванны находится в контакте с неокислительной атмосферой, и расплавленные окислы являются инертными по отношению к железу. Время пребывания движущегося листа в упомянутой ванне составляет, по меньшей мере, 1 с, а остатки окислов, оставшихся на поверхностях листа на выходе из ванны, удаляют. Предложена также линия обработки ферросплавного листа указанным способом. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Способ обработки движущегося ферросплавного листа, содержащего по меньшей мере один легко окисляемый элемент, включающий стадию погружения указанного листа в ванну с расплавленными окислами, причем:

- указанная ванна с расплавленными окислами имеет вязкость между 0.3⋅10-3 Па⋅с и 3⋅10-1 Па⋅с, поверхность указанной ванны находится в контакте с неокислительной атмосферой, и указанные расплавленные окислы являются инертными по отношению к железу;

- время пребывания указанного движущегося листа в указанной ванне составляет, по меньшей мере, 1 с;

- остатки окислов, оставшихся на поверхностях указанного листа на выходе из ванны, удаляют.

2. Способ по п. 1, в котором движущийся лист погружают затем в ванну с расплавленным металлом или сплавом металла для нанесения покрытия.

3. Способ по п. 1 или 2, в котором время нахождения указанного движущегося листа в указанной ванне с расплавленными окислами составляет от 1 до 10 с.

4. Способ по п. 1 или 2, в котором до входа листа в ванну с расплавленными окислами его подвергают термической обработке.

5. Способ по п. 1 или 2, в котором ванна с расплавленными окислами состоит из:

- 45 мас. % ≤ B2O3≤90 мас. %;

- 10 мас. % ≤ Li2O≤45 мас. %;

- и, необязательно, между 0,1% и 20% одного или нескольких из Na2O, CaO, K2O.

6. Способ по п. 1 или 2, в котором указанный легко окисляемый элемент представляет собой по меньшей мере один элемент, выбранный из Si, Mn, Al, Cr, B, P.

7. Способ по п. 2, в котором указанная ванна для нанесения покрытия является ванной расплавленного цинка или сплава цинка.

8. Линия для обработки движущегося ферросплавного листа (1) способом по любому из пп. 1-7, включающая:

- ванну (6) с расплавленными окислами и вязкостью между 0.3⋅10-3 Па⋅с и 3⋅10-1 Па⋅с, причем поверхность указанной ванны (6) находится в контакте с неокислительной атмосферой, и указанные расплавленные окислы являются инертными по отношению к железу;

- средства для удаления остатков расплавленных окислов, оставшихся на поверхностях указанного ферросплавного листа (1) на выходе из указанной ванны (6) с расплавленными окислами.

9. Линия по п. 8, включающая средства (3) для нагревания ферросплавного листа (1), расположенные перед ванной (6) с расплавленными окислами.

10. Линия по п. 8 или 9, включающая средства (9) для нанесения покрытия расплавленным металлом или сплавом металла (10) на ферросплавный лист (1), расположенные после ванны (6) с расплавленными окислами.

11. Линия по п. 10, в которой указанным расплавленным металлом или сплавом металла (10) является цинк или сплав цинка.

12. Линия по п. 8 или 9, в которой средства для удаления остатков расплавленных окислов, остающихся на поверхностях указанного ферросплавного листа (1) на выходе из указанной ванны (6), включают сопла (8), которые направляют газ на поверхность листа.

13. Линия по п. 8 или 9, в которой средства для удаления остатков расплавленных окислов, остающихся на поверхностях указанного ферросплавного листа (1) на выходе из указанной ванны (6), включают в себя охлаждающее устройство (11) для листа (1).

14. Линия по п. 8 или 9, в которой средства для удаления остатков расплавленных окислов, остающихся на поверхностях указанного ферросплавного листа (1) на выходе из указанной ванны (6), включают в себя механические устройства (12).

| СПОСОБ ВЫЯВЛЕНИЯ АСИНХРОННОГО РЕЖИМА ЭЛЕКТРОПЕРЕДАЧИ | 1997 |

|

RU2117374C1 |

| JP 10251744 A, 22.09.1998 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОЛОСУ СТАЛИ, СОДЕРЖАЩУЮ ЖЕЛЕЗО, УГЛЕРОД И МАРГАНЕЦ, ГОРЯЧИМ ЦИНКОВАНИЕМ | 2005 |

|

RU2363756C2 |

| СПОСОБ ЦИНКОВАНИЯ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2463379C2 |

| Способ производства высокопрочной оцинкованной стальной полосы | 1987 |

|

SU1482961A1 |

Авторы

Даты

2017-08-15—Публикация

2013-02-06—Подача