Изобретение относится к нанесению покрытия на основе алюминия на плоские стальные продукты для закалки деталей в пресс-форме, при котором покрытие содержит основной слой покрытия на основе алюминия, с нанесением методом горячего погружения. Изобретение также относится к способу изготовления плоского стального продукта, содержащего покрытие на основе алюминия, при котором основной слой покрытия на основе алюминия наносят в качестве покрытия на стальной лист или стальную полосу методом горячего погружения. Кроме того, изобретение относится к способу изготовления закаленных под прессом деталей из плоских стальных продуктов, содержащих покрытие на основе алюминия, которые изготавливаются по вышеуказанному способу. В дополнение, изобретение относится к закаленной под прессом детали из плоских стальных продуктов, содержащих покрытие на основе алюминия, которые изготавливаются по вышеуказанному способу. Здесь и далее, под плоскими стальными продуктами понимаются, в частности, стальные листы или стальные полосы. Стальные листы для закалки в пресс-форме часто также называют пластинами.

Известно, что стальные листы, прошедшие горячее формование, все чаще используются, в частности, в автомобилестроении. С помощью процесса, определенного как закалка под прессом или закалка в пресс-форме, могут быть изготовлены высокопрочные детали, используемые преимущественно в области производства кузовов транспортных средств. Закалка под прессом может осуществляться в основном с использованием двух различных вариантов способа, а именно прямым или непрямым способом. При непрямом способе, технологические этапы формования и упрочнения выполняются независимо друг от друга, в то время как при прямом способе они проходят в одной пресс-форме. Далее будет рассматриваться только прямой способ.

При прямом способе, пластину стального листа нагревают выше так называемой температуры аустенитизации (Ac3), после чего таким образом нагретую пластину помещают в пресс-форму и формуют в процессе одноступенчатой формовки с получением готовой детали, которая за счет того, что пресс-форма охлаждена, одновременно охлаждается со скоростью, превышающей критическую скорость охлаждения стали, в результате чего получают закаленную деталь.

Для данной области применения известными сталями, пригодными для горячей формовки, являются, например, марганцево-бористая сталь «22MnB5», а в последнее время также закаливающиеся на воздухе стали в соответствии с европейским патентом ЕР 2 449 138 В1, или низкосортная термообработанная сталь в соответствии с европейским патентом EP 2 828 414 B1.

В дополнение к стальным листам без покрытия, в автомобильной промышленности для закалки под прессом используются также стальные листы с защитой от образования окалины. Преимущества здесь заключаются в том, что помимо повышенной коррозионной стойкости готовой детали, пластины или детали в печи не покрываются окалиной, благодаря чему уменьшается износ пресс-форм, связанный с отслаиванием окалины, и детали не требуется подвергать дорогостоящей струйной очистке перед дальнейшей обработкой.

В настоящее время, для закалки под прессом, известны следующие (легирующие) покрытия, наносимые методом горячего погружения: алюминий-кремний (AS), цинк-алюминий (Z), цинк-алюминий-железо (ZF/оцинковка), цинк-магний-алюминий (ZM), а также электролитически осажденные покрытия из цинка-никеля или цинка, причем последнее перед горячим формованием превращается в легирующий слой железо-цинк. Такие коррозионностойкие покрытия обычно наносят в непрерывном сквозном процессе на горячую или холодную полосу.

Об изготовлении деталей с помощью закалки начальных продуктов из сталей, поддающихся закалке под прессом, посредством горячего формования в пресс-форме известно из патента Германии DE 601 19 826 T2. Согласно этому патенту, листовую пластину, предварительно нагретую до температуры выше температуры аустенитизации до 800-1200°С, с возможностью снабжения металлическим основным слоем покрытия из цинка или на основе цинка, путем горячего формования в охлаждаемой в отдельных случаях пресс-форме формуют в деталь, при этом во время формования, за счет быстрой теплоотдачи, лист или деталь в пресс-форме подвергается закалочному упрочнению (закалке под прессом), и за счет возникающей мартенситной твердой структуры приобретает необходимые прочностные свойства.

Об изготовлении деталей посредством закалки начальных продуктов из сталей, поддающихся закалке под прессом и покрытых алюминиевым сплавом, посредством горячего формования в пресс-форме, известно из патента Германии DE 699 33 751 T2. Согласно этому патенту, лист, покрытый алюминиевым сплавом, перед формованием нагревают до температуры выше 700°С, при этом на поверхности возникает интерметаллическое сплавное соединение на основе железа, алюминия и кремния, после чего лист формуют и охлаждают со скоростью, превышающей критическую скорость охлаждения.

Кроме того, международный опубликованный документ WO 2018/153 755 A1 также раскрывает способ изготовления закаленных под прессом деталей из стальных листов, содержащих основной слой покрытия на основе алюминия. Для этого, стальной лист нагревают до температуры аустенитизации (Ac3), после чего таким образом нагретый стальной лист помещают в пресс-форму и формуют в процессе одноступенчатой формовки с получением готовой детали. Согласно этому документу, деталь, за счет того, что пресс-форма охлаждена, одновременно охлаждается со скоростью, превышающей критическую скорость охлаждения стального листа, в результате чего получают закаленную деталь.

Преимущество основных слоев покрытия на основе алюминия по сравнению с основными слоями покрытия на основе цинка состоит в том, что помимо большего технологического окна (например, в отношении параметров нагрева), не требуется подвергать готовые детали струйной очистке перед дальнейшей обработкой. Кроме того, в случае основных слоев покрытия на основе алюминия, отсутствует опасность проявления хрупкости расплавленного металла, и в приповерхностной области подложки не могут образовываться микротрещины на прежних границах зерен аустенита, которые могут отрицательно сказаться на усталостной прочности на глубинах более 10 мкм.

Однако, при использовании основных слоев покрытия на основе алюминия, имеет место недостаток, заключающийся в том, что при нагреве стальной пластины в печи с роликовым подом перед горячей формовкой, основной слой покрытия может вступать в реакцию с керамическими транспортными роликами из спеченного муллита или плавленого кварца. Также, AlSi-расплав, который становится жидким при нагревании, проникает в пористые ролики и приводит к локальным перепадам плотности после затвердевания. В результате, срок службы печных роликов значительно сокращается.

Кроме того, при использовании основных слоев покрытия на основе алюминия, например, состоящих из алюминия-кремния (AlSi, AS), имеет место недостаток, заключающийся в недостаточном сцеплении при лакировании сформированной детали, при нанесении катодного покрытия погружением (KTL), что характерно для автомобилей, когда слишком короткое время нагрева используется для закалки под прессом. При коротком времени нагрева, поверхность имеет низкую шероховатость, и поэтому достаточного сцепления при лакировании не достигается.

В отличие от основных слоев покрытия на основе цинка, основные слои покрытия на основе алюминия не могут фосфатировать или не могут фосфатировать в достаточной степени, и поэтому на этапе фосфатирования не может быть достигнуто никакого улучшения сцепления при лакировании. Поэтому, до настоящего времени при обработке пластин с основными слоями покрытия на основе алюминия, необходимо поддерживать минимальное время нагрева, при этом основной слой покрытия подвергают полному легированию железом с образованием шероховатой текстуры поверхности, которая обеспечивает достаточное сцепление при лакировании сформированной детали.

Однако, полное легирование основного слоя покрытия железом и формирование текстуры поверхности без лака требуют соответственно длительного времени выдержки в обычно используемой печи с роликовым подом, что требует применения более длинных печей для такого основного слоя покрытия, чем, например, для материала без какой-либо защиты от образования окалины. Конечно, можно было бы также снизить скорость транспортировки пластин в печи, но это значительно уменьшило бы продолжительность цикла и, следовательно, экономическую целесообразность процесса закалки в пресс-форме. Минимальное время выдержки, таким образом, определяется основным слоем покрытия, а не материалом-основой, для которого преобразование аустенита было бы просто необходимым. Поэтому, как уже упоминалось, для AS-пластин, используются специальные более длинные печи для достижения высокой производительности цикла, независимо от требуемого времени выдержки в печи. Вместе с тем, такие печи являются более дорогими в плане покупки и эксплуатации, а также занимают очень много места.

Для решения этих проблем, например, согласно патенту DE 10 2004 007 071 B4, предложено сократить время обработки плоских продуктов, снабженных основным слоем покрытия из AlSi, на месте обработки за счет того, что полное легирование основного слоя покрытия и нагрев плоского стального продукта до температуры формования выполняются в два независимых рабочих этапа. Эта процедура позволяет провести полное легирование плоского стального продукта, снабженного основным слоем покрытия из AlSi, на предприятии-изготовителе. Затем, на месте обработки, нагрев плоского стального продукта, уже снабженного полностью легированным основным слоем покрытия, может выполняться, например, индукционным или кондукционным способом за оптимально короткое время, без учета формирования основного слоя покрытия. Однако, для случая, описанного выше, проблемой оказалось то, что полностью легированный основной слой покрытия сам по себе подвергается коррозионному воздействию как при хранении предварительно изготовленных плоских стальных продуктов в промежуточном хранилище, так и при выполнении рабочих операций на месте обработки. Эта проблема очевидна из-за содержания железа, которое присутствует на свободной поверхности полностью легированного основного слоя покрытия.

Опубликованный документ WO 2009/095427 A1 раскрывает способ закалки в пресс-форме, при котором происходит двухступенчатая термообработка, при этом на первом этапе нагрева железо только частично легировано из стальной подложки в основной слой покрытия из AlSi. Затем стальной продукт, снабженный основным слоем покрытия, которое согласно изобретению еще не полностью легировано, необходимо охладить до комнатной температуры и хранить до его передачи на дальнейшую обработку для получения соответствующей детали. Поскольку основной слой покрытия из AlSi легирован железом лишь частично на первом этапе нагрева, основной слой покрытия из AlSi также должен иметь низкую восприимчивость к коррозии даже после первого этапа нагрева, и поэтому его хранение, транспортировка и дальнейшие рабочие этапы, выполняемые перед вторым этапом термообработки, могут быть выполнены без проблем, не требуя для этого дополнительных мер.

Перед формованием в деталь, плоский продукт, полученный после первого этапа нагрева и согласно изобретению снабженный только предварительно легированным основным слоем покрытия, подвергают второму этапу нагрева, на котором происходит полное легирование железом. Таким образом, второй этап нагрева выполняется, как правило, на месте конечной обработки, тогда как первый этап термообработки, выполняется, как правило, на предприятии-изготовителе стальных продуктов.

Здесь, однако, недостатком является то, что предварительное легирование основного слоя покрытия железом из материала-основы уменьшает протяженность технологического окна во время второго этапа нагрева, например в печи с роликовым подом, на месте обработки. В этом контексте, под протяженностью технологического окна понимается разница между максимально допустимым и минимально необходимым временем выдержки в печи. При том, что из-за предварительного легирования основного слоя покрытия железом, минимальное время выдержки в печи, необходимое для полного легирования железом, становится короче, максимально допустимое время выдержки в печи также значительно сокращается, происходит не только смещение технологического окна в сторону более коротких промежутков времени, но и уменьшение его размера. Однако, в случае возникновения неисправности на прессе (например, при переносе пластины в пресс или при извлечении деталей из пресса), для устранения которой требуется определенное время, большое технологическое окно важно для того, чтобы не пришлось вынимать все пластины, заранее расположенные в печи, поскольку при превышении максимально допустимого времени выдержки в печи, дальнейшая обработка деталей, например, с точки зрения способности к точечной сварке, далее не проводится. Недостатком этого способа также является необходимость проведения нагрева в два этапа, что значительно увеличивает общие затраты на производство детали.

Стальной лист с алюминиево-кремниевым покрытием, которое используется в качестве теплозащитного экрана для выхлопных труб автомобилей, известен из патента Германии DE 697 06 387 Т2. Алюминиево-кремниевое покрытие, нанесенное методом горячего погружения, состоит из сплава на основе алюминия, с содержанием от 7 до 11 вес. % кремния и от 87 до 93 вес. % алюминия. Для такого покрытия, спектральный коэффициент излучения установлен ниже 0.15 для всех длин волн от 1.5 до 15 мкм.

Кроме того, опубликованный документ Германии DE 10 2016 102 504 А1 описывает стальной лист или стальную полосу с наносимым методом горячего погружения основным слоем покрытия на основе алюминия и содержащим кремний. В этом случае, ванна плавления имеет содержание Si от 8 до 12 вес. %, содержание Fe от 1 до 4 вес. %, и остаток - алюминий. На основной слой покрытия наносят поверхностный слой, который содержит оксид и/или гидроксид алюминия, с получением посредством анодного оксидирования, плазменного оксидирования или обработки горячей водой при температурах не ниже 90°С или обработки паром при температурах не ниже 90°С. Средняя толщина поверхностного слоя составляет менее 4 мкм и более 0.05 мкм.

Целью изобретения является предоставление нанесения покрытия на основе алюминия на плоский стальной продукт, в частности, для закалки деталей в пресс-форме, при котором во время нагрева в печи, обеспечивается уменьшенное, минимально необходимое время выдержки в печи и достаточно большое технологическое окно. Также, плоский стальной продукт, содержащий покрытие на основе алюминия, предпочтительно должен быть исключительно пригодным для закалки в пресс-форме. Кроме того, целью изобретения является предоставление улучшенного способа изготовления плоского стального продукта, содержащего покрытие на основе алюминия, экономичного способа изготовления закаленных под прессом деталей из таких плоских стальных продуктов, а также закаленной под прессом детали из таких плоских стальных продуктов.

Идея изобретения включает в себя нанесение покрытия на основе алюминия на плоский стальной продукт, при котором покрытие имеет основной слой покрытия на основе алюминия, с нанесением методом горячего погружения и содержанием 1.8-15 вес. % кремния, предпочтительно 5-13 вес. % кремния, еще более предпочтительно 8-11 вес. % кремния, и плоский стальной продукт, снабженный таким покрытием, подвергают обработке аустенитизирующим отжигом в печи, отличающееся тем, что поверхность покрытия имеет степень поглощения теплового излучения от 0.35 до 0.95 перед обработкой отжигом, причем степень поглощения связана с температурой печи в диапазоне от 880 до 950°C при обработке аустенитизирующим отжигом. Как содержание кремния, так и степень поглощения также связаны с состоянием или показателям до аустенитизации.

При такой структуре покрытия, очевидно, что поверхность покрытия является поверхностью основного слоя покрытия. В связи с обработкой плоского стального продукта аустенитизирующим отжигом, покрытие служит защитой от образования окалины. Плоский стальной продукт, содержащий покрытие на основе алюминия в соответствии с настоящим изобретением особенно пригоден для изготовления деталей закаленных в пресс-форме, причем плоский стальной продукт, снабженный таким покрытием, подвергают обработке аустенитизирующим отжигом перед закалкой в пресс-форме. Поэтому, степень поглощения покрытия связана с состоянием, предшествующим обработке аустенитизирующим отжигом и предшествующим закалке в пресс-форме.

В контексте настоящего изобретения, под термином «на основе алюминия» следует понимать покрытие, содержащее алюминий в качестве основного компонента. Предпочтительно, чтобы содержание алюминия в покрытии превышало 50%. Термин «плоские стальные продукты» обычно используется для описания стальных листов или стальных полос вместе.

Кроме того, идея изобретения включает в себя способ изготовления плоского стального продукта, содержащего покрытие на основе алюминия, с содержанием 1.8-15 вес. % кремния, предпочтительно 5-13 вес. % кремния, еще более предпочтительно 8-11 вес. % кремния, при котором основной слой покрытия на основе алюминия наносят в качестве покрытия на плоский стальной продукт методом горячего погружения, и при этом, после процесса горячего погружения, плоский стальной продукт с основным слоем покрытия подвергают эрозионной обработке поверхности, при которой, начиная с поверхности покрытия, преимущественно или предпочтительно алюминий частично удаляют химическим или электрохимическим способом из покрытия, чтобы увеличить процентную долю кремния по сравнению с долей алюминия на поверхности основного слоя покрытия.

При такой структуре покрытия, очевидно, что поверхность покрытия является поверхностью основного слоя покрытия. Этот способ особенно пригоден для изготовления деталей закаленных в пресс-форме, причем плоский стальной продукт, снабженный таким покрытием, подвергают обработке аустенитизирующим отжигом перед закалкой в пресс-форме. Эрозионную обработку поверхности проводят перед обработкой аустенитизирующим отжигом и закалкой в пресс-форме плоского стального продукта в соответствии с настоящим изобретением.

В дополнение, идея изобретения включает в себя способ изготовления закаленных под прессом деталей из плоских стальных продуктов, содержащих покрытие на основе алюминия, которое обрабатывают в соответствии с изобретением, при этом плоские стальные продукты нагревают, по меньшей мере в областях, до температуры выше температуры аустенитизации Ac3, затем формуют при этой температуре и охлаждают со скоростью, превышающей критическую скорость охлаждения, по меньшей мере в областях, предпочтительно повсюду, для образования мартенсита.

Кроме того, изобретение включает в себя закаленную под прессом деталь из плоских стальных продуктов по настоящему изобретению, снабженных покрытием на основе алюминия, с содержанием 1.8-15 вес. % кремния, с изготовлением в соответствии с ранее описанным способом. Предпочтительно, покрытие на основе алюминия содержит 5-13 вес. % кремния, еще более предпочтительно 8-11 вес. % кремния. Цифры, приведенные в процентном содержании по весу, относятся к основному слою покрытия плоского стального продукта перед дальнейшей обработкой, в частности перед нагревом и закалкой под прессом.

Кремний необходим для того, чтобы избежать образования толстой и хрупкой интерметаллической фазы Fe2Al5 между сталью и основным слоем покрытия при нанесении покрытия методом горячего погружения. Вместо этого, когда указанное выше содержание кремния добавляется в качестве интерметаллической фазы, образуется более тонкий тройной слой Fe-Si-Al в качестве интерметаллической фазы, с лучшей формуемостью.

Под основными слоями покрытия на основе алюминия здесь и далее понимаются металлические основные слои покрытия, в которых алюминий является основным компонентом, в процентном содержании по весу. Примерами возможных основных слоев покрытия на основе алюминия являются алюминий-кремний (AS), алюминий-цинк-кремний, а также те же основные слои покрытия с примесями отдельных или множества дополнительных элементов, таких как, например, Mg, Mn, Ti, Pb, Ni, Zr, Hf, Ce, La, не превышая в сумме 30 вес. %.

Отсутствие предварительного легирования и неполное легирование означает, что тройная интерметаллическая фаза Fe-Al-Si между сталью и основным слоем покрытия, сформированным в результате нанесения методом горячего погружения, все еще присутствует, а содержание железа в основном слое покрытия (без учета тройной интерметаллической фазы Fe-Al-Si между сталью и основным слоем покрытия) составляет менее 5 вес. %, предпочтительно менее 4 вес. %.

На фигуре 1 в качестве примера показано AlSi-покрытие перед фактической термообработкой, чтобы проиллюстрировать описанные здесь области.

Также было установлено, что поверхность основного слоя покрытия, при эталонной температуре, соответствующей средней температуре печи при обработке отжигом, должна иметь степень поглощения теплового излучения от 0.35 до 0.95 для достижения значительно увеличенных скоростей нагрева. Предпочтительно, степень поглощения составляет от 0.40 до 0.80, особенно предпочтительно от 0.45 до 0.70.

С помощью измерений методом отраженных волн в большом спектральном диапазоне, можно рассчитать соответствующие спектры поглощения для определения степени поглощения для комнатной температуры или средней температуры печи.

Излучение, которое воздействует на тело, частично отражается, частично передается или поглощается телом. Поэтому, для отражения ρ, передачи τ и поглощения α, применимо следующее общее соотношение:

Для непрозрачных тел, τ=0, и поэтому для поглощения применимо следующее:

При помощи измерений методом отраженных волн в большом спектральном диапазоне, можно рассчитать соответствующие спектры поглощения. Таким образом, общая степень поглощения α(T) при эталонной температуре T определяется по следующей формуле:

Спектральная мощность излучения iλ(T) излучателя черного тела при длине волны λ и эталонной температуре T может быть рассчитана по Планку, где h - постоянная Планка, c - скорость света и k - постоянная Больцмана:

Состояние поверхности листа перед обработкой аустенитизирующим отжигом и перед закалкой под прессом определяли при комнатной температуре посредством измерений методом отраженных волн. Под комнатной температурой понимается диапазон температур от 18 до 24°C, в частности, температура 20°C. С этой целью, использовали спектрометр UV-Vis для измерений в диапазоне 250-2500 нм, а инфракрасный спектрометр использовали для измерений в диапазоне 2.5-25 мкм. Для измерений использовались интегрирующие сферы, так называемые сферы Ульбрихта. В диапазоне от 4170 до 4470 нм, спектры были скорректированы с целью компенсации поглощения CO2 из воздуха. Спектры поглощения рассчитывались по спектрам отражения. Если степень поглощения связана с комнатной температурой, комнатная температура принимается за эталонную температуру T, и с помощью этой температуры общая степень поглощения α(T) вычисляется по вышеупомянутым формулам. Если степень поглощения связана со средней температурой печи при обработке аустенитизирующим отжигом, эту температуру принимают в качестве эталонной температуры T для вычисления общей степени поглощения α(T). Степени поглощения для различных эталонных температур не могут быть преобразованы друг в друга, поскольку они связаны друг с другом спектром поглощения. Поэтому, заявлены различные диапазоны значений для степени поглощения, связанной с комнатной температурой, и для степени поглощения, связанной со средней температурой печи при обработке аустенитизирующим отжигом.

Степени поглощения, имеющиеся у поверхности покрытия, согласно изобретению приводят к более высоким скоростям нагрева в печи и, таким образом, к сокращению минимально необходимого времени выдержки в печи. Технологическое окно смещается только на период времени, сэкономленный во время процедуры нагрева, и поэтому не происходит никакого уменьшения технологического окна в размере, поскольку основной слой покрытия предварительно не легируется железом. В ходе испытаний по определению скоростей нагрева в диапазоне температур от комнатной температуры до 900°C, было выявлено увеличение скоростей нагрева до 86% в зависимости от степени поглощения, имеющейся у поверхности.

Таким образом, на место обработки предоставляется стальная полоса или стальной лист для процедуры закалки в пресс-форме, которая имеет значительные преимущества по причине короткого времени выдержки в печи, без необходимости учитывать недостатки известного частичного или полного предварительного легирования основного слоя покрытия железом.

Для этого, в соответствии с настоящим изобретением, стальной лист или стальную полосу, с нанесенным основным слоем покрытия, после процесса горячего погружения и перед процедурой закалки в пресс-форме, подвергают эрозионной обработке поверхности, при которой, начиная с поверхности основного слоя покрытия, алюминий по меньшей мере частично удаляют химическим или электрохимическим способом из основного слоя покрытия, чтобы увеличить процентную долю кремния по сравнению с долей алюминия на поверхности основного слоя покрытия.

В ходе испытаний, неожиданно было обнаружено, что за счет приповерхностного селективного удаления предпочтительно или преимущественно алюминия из основного слоя покрытия, кремниевая фаза или богатая кремнием фаза, содержащаяся в основном слое покрытия, остается, в результате чего значительно увеличивается степень поглощения теплового излучения в печи, что приводит к значительно более высокой скорости нагрева при нагревании.

Предпочтительно, также было выявлено, что приповерхностные кремниевые фазы или богатые кремнием фазы, оставшиеся после эрозионной обработки поверхности, также не плавятся при нагреве в печи с роликовым подом, когда достигнута или превышена эвтектическая температура AlSi-покрытия. В результате, уменьшается реакция между расплавленной фазой и керамическими печными роликами для транспортировки пластин, что значительно увеличивает срок службы печных роликов и способствует снижению затрат на техническое обслуживание.

Для покрытия или основного слоя покрытия, после эрозионной обработки поверхности, имеется возможность оставаться покрытием или основным слоем покрытия на основе алюминия.

Было доказано, что особенно выгодно, если после эрозионной обработки поверхности, основной слой покрытия, начиная с поверхности покрытия и обычно перпендикулярно, если смотреть в направлении толщины покрытия, имеет в пределах первых 0.05 мкм среднее содержание кремния от 25 до 70 вес. %, предпочтительно от 30 до 60 вес. % и особенно предпочтительно от 35 до 55 вес. %. В этом случае, например, метод оптической эмиссионной спектроскопии тлеющего разряда (GDOES) может быть использован в качестве подходящего метода для измерения среднего содержания Si, если перед анализом на поверхность образца, подлежащего измерению, наносится осаждением из пара соответствующее предварительное покрытие. Такое предварительное покрытие, с одной стороны, служит в течение времени, пока не произойдет стабильное и равномерное удаление материала, с тем чтобы, удалить только предварительное покрытие, а с другой стороны, служит для заполнения промежутков между выступающими фазами Si, чтобы обеспечить равномерное удаление. Элемент для предварительного покрытия должен быть выбран таким образом, чтобы его можно было легко извлечь во время обработки исходных данных по GDOES. При специальных испытаниях, тонкое золотое покрытие оказалось практически целесообразным. Время удаления (время распыления), используемое для получения информации о глубине, должно быть адаптировано таким образом, чтобы период времени, в течение которого удаляется исключительно золото, не принимался во внимание.

В соответствии с настоящим изобретением, в качестве средства удаления для химической обработки предпочтительно используют водную среду, содержащую гидроксиды щелочных металлов или щелочные карбонаты, такие как, например, гидроксид натрия, гидроксид калия или карбонат натрия, с содержанием обычно от 0.5 до 30 вес. %. Выгодно поддерживать значение рН >10, предпочтительно >11 и особенно предпочтительно >12. В одном из предпочтительных вариантов осуществления, водная среда может дополнительно содержать до 10 вес. % фторидов (например, фторид натрия), до 2 вес. % поверхностно-активных веществ для удаления органических примесей и/или смачивающих добавок для улучшения смачиваемости.

Методы электрохимического удаления используют не только щелочные, но также нейтральные и кислотные водные электролитные среды, электролитическая проводимость которых превышает 100 мСм/м. Удаление, в соответствии с настоящим изобретением, осуществляется анодным способом. В среду электролита могут быть добавлены электропроводящие соли для увеличения электропроводности. Кроме того, среда электролита может содержать комплексообразователи (например, фторид, этилендиаминтетрауксусную кислоту, поликарбоксилаты, цитраты, глюконаты) для стабилизации электролита. Обработка электрохимическим удалением может проводиться как в режиме с контролируемым потенциалом, так и в гальваностатических условиях.

В ходе испытаний также было выявлено, что степень поглощения, имеющаяся у поверхности и, следовательно, скорость нагрева в печи зависят от удаления материала при эрозионной обработке поверхности. Особенно надежным образом, необходимая степень поглощения поверхностью теплового излучения, поглощаемого в процессе нагрева в печи, достигается в случае, если при эрозионной обработке поверхности потерю массы основного слоя покрытия для каждой стороны листа или полосы плоского стального продукта поддерживают от 0.2 до 20 г/м², предпочтительно от 0.5 до 10 г/м², особенно предпочтительно от 1.0 до 5 г/м².

Особенно предпочтительным образом, химическая обработка поверхности может выполняться методом окунания или впрыска.

Способ, в соответствии с настоящим изобретением, особенно экономически выгоден, если эрозионная обработка поверхности осуществляется непрерывно в установке нанесения покрытия горячим погружением после процедуры горячего погружения.

В другом предпочтительном варианте осуществления изобретения, предусмотрено, что после эрозионной обработки поверхности, выполняется электрохимическое анодирование, плазменное оксидирование или плазменно-электролитическое оксидирование поверхности основного слоя покрытия, при этом на поверхности основного слоя покрытия, подвергнутого ранее обработке удалением, образуется оксидный поверхностный слой.

Путем образования определенного поверхностного слоя, содержащего оксид алюминия и/или гидроксид алюминия, можно еще раз улучшить вышеупомянутые положительные аспекты обработки поверхности покрытий на основе алюминия посредством удаления. Преимущественно, средняя толщина поверхностного слоя составляет менее 1 мкм и более 0.05 мкм, предпочтительно менее 0.8 мкм и более 0.1 мкм. Поверхностный слой должен иметь массовую долю оксида алюминия и/или гидроксида алюминия по меньшей мере 50%, предпочтительно более 70%. При такой структуре покрытия, очевидно, что поверхность покрытия представляет собой поверхность поверхностного слоя, к которой применимы степени поглощения в соответствии с настоящим изобретением.

Дополнительное электролитическое анодирование поверхности основного слоя покрытия, согласно настоящему изобретению, преимущественно осуществляется в среде на основе борной кислоты, лимонной кислоты, серной кислоты, щавелевой кислоты, хромовой кислоты, алкилсульфокислот, карбоновых кислот, щелочных карбонатов, щелочных фосфатов, фосфорной кислоты или плавиковой кислоты.

В одном предпочтительном варианте осуществления изобретения поверхностный слой наносят на поверхность основного слоя покрытия аналогичным образом в непрерывном процессе после эрозионной обработки поверхности.

Преимущественно, поверхностный слой, дополнительно нанесенный на поверхность основного слоя покрытия, которую подвергают обработке удалением в соответствии с настоящим изобретением, дополнительно отделяет металлический основной слой покрытия стальной полосы на основе алюминия от поверхности керамического ролика в печи с роликовым подом. Поверхностный слой не плавится при нагреве пластин, и поэтому реакция между основным слоем покрытия и печным роликом эффективно предотвращается.

Таким образом, в качестве результата настоящего изобретения, следует отметить следующее: если ранее, например, для листа толщиной 1.5 мм требовалось время отжига в печи с роликовым подом, например, 4 минуты при температуре печи 950°C для полного легирования покрытия железом и формирования текстуры поверхности, пригодной для лакирования, то по способу в соответствии с настоящим изобретением, для листа толщиной 1.5 мм требуется время отжига, например, 3 минуты или менее (в зависимости от интенсивности обработки удалением), таким образом, время отжига значительно сокращается. Максимально возможное время прохождения печи меняется в зависимости от поверхности основного слоя покрытия, подвергнутой обработке удалением, или дополнительно снабженной поверхностным слоем только в той мере, в какой технологическое окно смещается в сторону более короткого времени, не становясь, однако, меньше. В качестве альтернативы, первые печные зоны в печи с роликовым подом могут эксплуатироваться со значительно пониженной температурой, и поэтому такое же время прохождения печи, скорость нагрева и продолжительность цикла, как и в случае необработанного материала, достигаются при использовании высоких температур для первых печных зон. Еще одна возможность заключается в увеличении расстояния между пластинами в печи и в том, чтобы указанные пластины проходили через печь с повышенной скоростью перемещения, но при той же производительности цикла. Таким образом, когда установка остановлена, можно было бы уменьшить количество лома примерно на 25%, в соответствии с приведенным здесь примером.

Для более толстых листов или более низких температур печи, время прохождения печи соответственно увеличивается.

Далее изобретение будет описано более подробно с помощью прилагаемых фигур чертежей.

В таблице 1 приведены установленные степени поглощения при комнатной температуре и для различных эталонных температур (Tref) в печи для примеров обработки поверхности методом погружения с изменением температуры обработки и времени обработки. Также проиллюстрировано влияние на удаление материала (сумма верхней и нижней сторон), скорость нагрева в печи и среднее содержание Si на поверхности основного слоя покрытия.

(Tref)

(100 г/л)

(200 г/л)

(25 г/л)

(150 г/л)

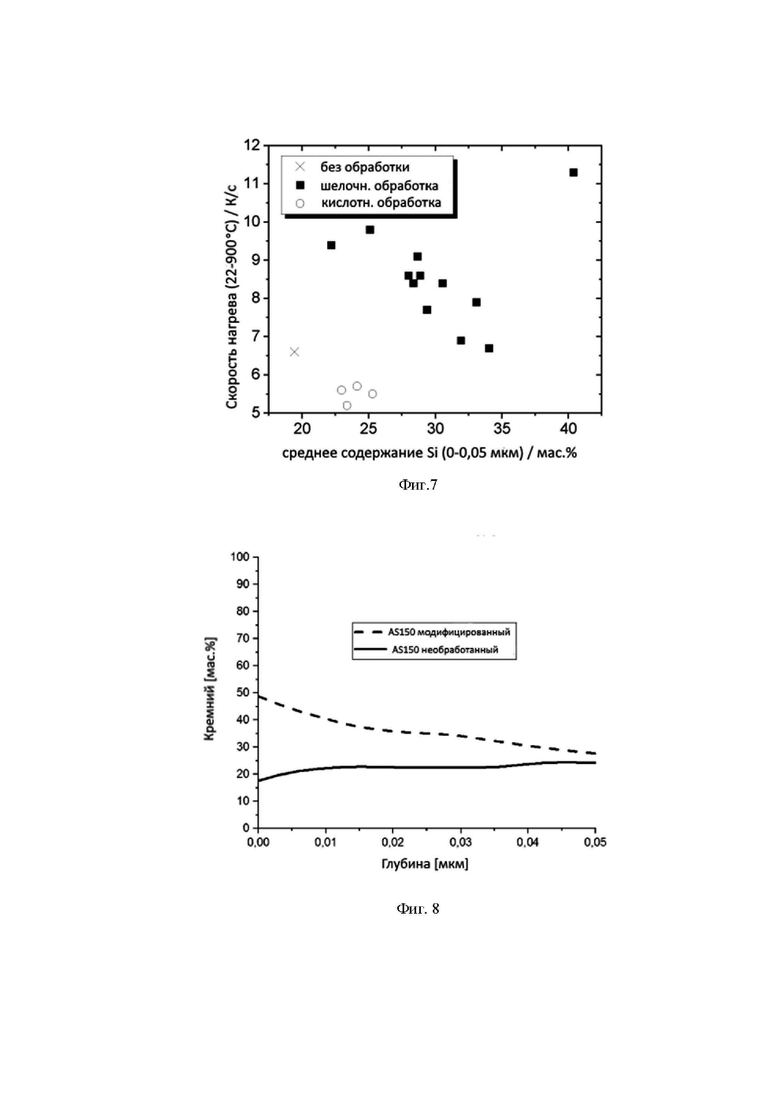

На фигуре 2 показан пример спектра отражения или поглощения для поверхности стального листа с AS-покрытием с удалением материала с обеих сторон (сумма верхней и нижней сторон) 9.6 г/м² по сравнению с необработанным эталонным образцом. В проиллюстрированном спектральном диапазоне от 250 нм до 15 мкм, очень четко видно, что более высокое поглощение имеет поверхность, обработанная в соответствии с настоящим изобретением.

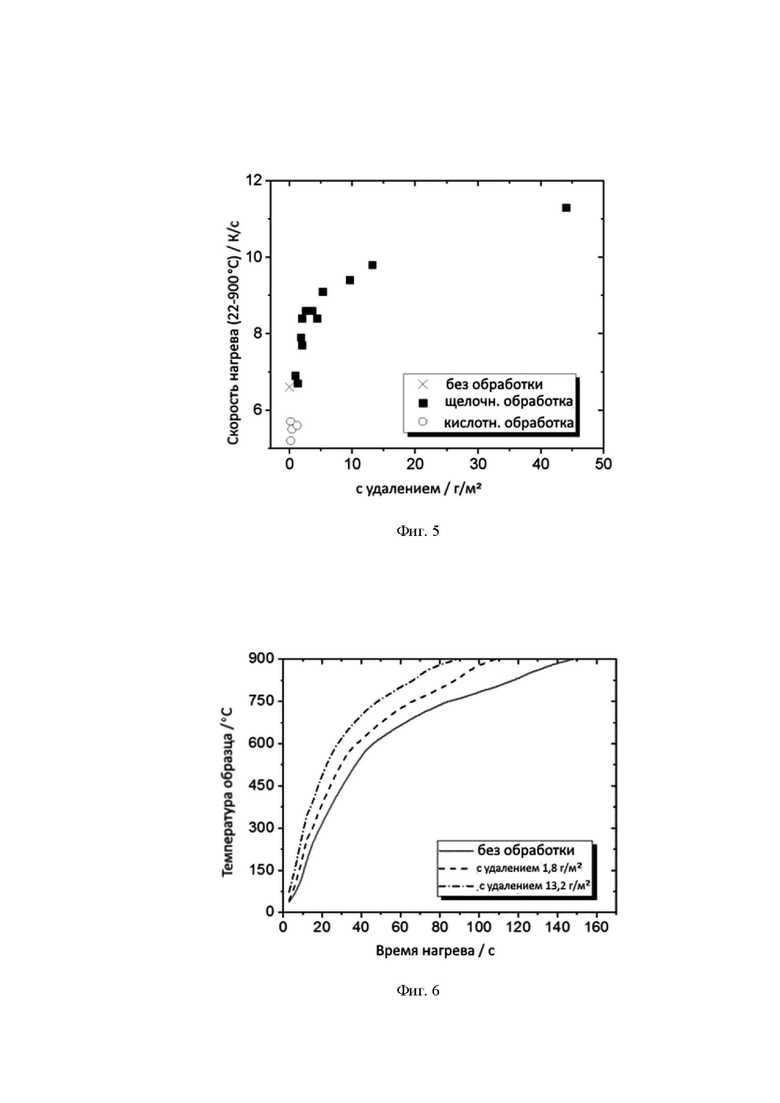

Зависимость суммарной степени поглощения от удаления материала с обеих сторон при эталонной температуре 950°C показана на фигуре 3. Чем больше удаление материала, тем выше степень поглощения.

Если скорость нагрева коррелирует с различными суммарными степенями поглощения в случае принятия температуры печи в качестве эталонной температуры, то производятся линейные корреляции, как показано на фигуре 4. В этом случае, были показаны средние скорости нагрева для достижения 500°С и 900°С в печи отжига при средней температуре печи 950°С. Больший разброс точек измерения в интервале температур 22-500°С обусловлен сравнительно низкой скоростью сканирования, составляющей 3 с на точку измерения, во время записи кривых нагрева.

Испытания показали, что степень поглощения при эталонной температуре, соответствующей температуре отжига в диапазоне от 880 до 950°C при горячем формовании, преимущественно должна составлять от 0.35 до 0.95, предпочтительно от 0.40 до 0.80, особенно предпочтительно от 0.45 до 0.70.

Обработку поверхности проводили на образце с нанесенным AS-покрытием, путем погружения в водную среду. После обработки образцы промывали полностью обессоленной водой и сушили горячим воздухом. Удаление материала обозначено как сумма верхней и нижней сторон и определялось методом дифференциального взвешивания до/после обработки.

Для определения скорости нагрева, образцы приводили в контакт с термопарой и переносили в печь для отжига, температура которой составляла 950°С. Скорости нагрева определяли как средние значения до достижения заданной температуры, в данном случае, например, 900°C. Скорость нагрева представляет собой системное свойство, которое зависит, например, от толщины листа, контактных поверхностей, типа печи и заданных температур печной зоны. Поэтому, сравнивать абсолютные значения между собой можно только в серии испытаний. Напротив, такие значения, как среднее содержание кремния в приповерхностной области покрытия или степень поглощения, имеющаяся у поверхности, представляют свойства материала.

На фигуре 5 показаны три примера кривых нагрева до достижения температуры 900°C.

Среднее содержание кремния на глубине в диапазоне 0-0.05 мкм, начиная с поверхности основного слоя покрытия, было определено на основе измерений по GDOES. Для проведения более точных измерений поверхности, образцы предварительно очищали органическим растворителем в ультразвуковой ванне, а затем металлизировали тонким слоем золота (около 10-50 нм). Для определения среднего содержания кремния в материале, перед закалкой под прессом, на основе измерений по GDOES, сигнал кремния в диапазоне от 0 до 0.05 мкм был интегрирован, и это значение было разделено на 0.05 мкм.

На фигуре 6 показано, что существует четкая корреляция между удалением материала и скоростью нагрева. Чем больше удаление материала, тем больше скорость нагрева.

На фигуре 7 показана зависимость средней скорости нагрева от 22 до 900°C от среднего содержания кремния на глубине 0-0.05 мкм, начиная с поверхности основного слоя покрытия. Эрозионная обработка поверхности, в соответствии с настоящим изобретением, приводит к значительному увеличению скорости нагрева уже при удалении небольшого количества материала.

Подходящими средами для обработки удалением, которые оказались предпочтительными, являются среды с pH > 10, среды с pH > 11 оказались более предпочтительными, и особенно предпочтительными оказались среды с pH > 12. В зависимости от значения pH, степень поглощения, имеющаяся у поверхности, может регулироваться с помощью температуры и концентрации среды обработки, а также продолжительности обработки.

При электрохимической обработке поверхности, в основном можно использовать те же средства удаления, что и при чисто химической обработке поверхности. Однако, в этом случае пригодны не только щелочные, но также нейтральные и кислотные водные электролитные среды, электролитическая проводимость которых превышает 100 мСм/м.

Первое положительное поведение в отношении более высоких скоростей нагрева было выявлено при удалении 0.2 г/м² материала основного слоя покрытия для каждой стороны листа или полосы плоского стального продукта. Большее удаление материала приводит к более высоким скоростям нагрева. Удаление свыше 20 г/м² не дает никаких дополнительных преимуществ и, следовательно, неэкономично. Таким образом, выгодным для удаления массы основного слоя покрытия для каждой стороны листа или полосы плоского стального продукта является диапазон от 0.2 до 20 г/м², более предпочтительно от 0.5 до 10 г/м², особенно предпочтительно от 1.0 до 5. г/м².

Исходя из полученных результатов, оптимальный диапазон среднего содержания Si, начиная с поверхности основного слоя покрытия в области до 0.05 мкм, составляет от 25 до 70 вес. %, предпочтительно от 30 до 60 вес. %, особенно предпочтительно от 35 до 55 вес. %.

На фигуре 8 в качестве примера показаны результаты анализа по GDOES для содержания кремния в первых 0.05 мкм, начиная с поверхности основного слоя покрытия AS150. В этом случае, необработанная поверхность AS150 имеет среднее содержание Si, составляющее около 20 вес. %. Напротив, поверхность AS150, модифицированная в соответствии с настоящим изобретением, имеет значительно более высокое среднее содержание Si, составляющее около 35 вес. %.

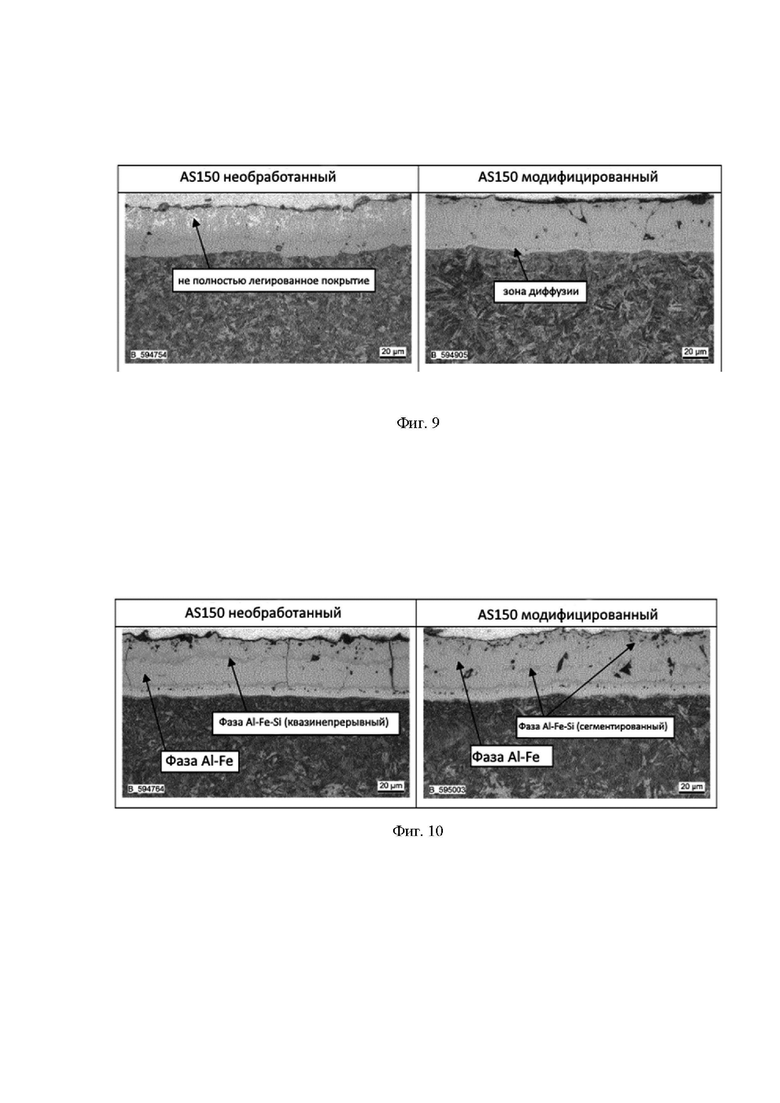

В качестве примера на фигурах 9 и 10, с помощью световой микроскопии, показаны металлографические образцы пластин 22MnB5+AS150, которые не были обработаны и модифицированы в соответствии с настоящим изобретением и которые были нагреты при температуре печи 910°C и времени выдержки в печи 180 секунд (фигура 7) или времени выдержки в печи 300 секунд (фигура 8) с последующей закалкой под прессом. После 180 секунд выдержки в печи, видно, что в отличие от пластины, модифицированной в соответствии с настоящим изобретением, необработанный основной слой покрытия из AlSi еще не полностью легирован. После 300 секунд выдержки в печи, видно, что диффузионная зона между основным слоем покрытия и сталью 22MnB5+AS150, после модификации в соответствии с настоящим изобретением, значительно более выражена. Кроме того, в результате более высокой скорости нагрева интерметаллические фазы Al-Fe-Si не сформировались в виде преимущественно непрерывного (квазинепрерывного) слоя, проходящего параллельно поверхности стали, а вместо этого сформировались сегментированным образом.

Группа изобретений относится к плоскому стальному продукту, способу изготовления плоского стального продукта, способу изготовления закаленных под прессом деталей из плоского стального продукта и закаленной под прессом детали из плоского стального продукта. Предложенный плоский стальной продукт для последующей обработки аустенитизирующим отжигом в печи при температуре печи в диапазоне от 880°С до 950°С содержит покрытие на основе алюминия, включающее основной слой покрытия на основе алюминия, нанесенный методом горячего погружения и содержащий 1,8-15 мас.% кремния, предпочтительно 5-13 мас.% кремния, еще более предпочтительно 8-11 мас.% кремния. Поверхность покрытия имеет степень поглощения теплового излучения от 0,35 до 0,95, причем степень поглощения связана с температурой печи в вышеупомянутом диапазоне при обработке аустенитизирующим отжигом. Обеспечивается плоский стальной продукт, содержащий покрытие на основе алюминия, исключительно пригодный для закалки в пресс-форме, причем указанное покрытие обеспечивает сокращение необходимого минимального времени выдержки в печи. 4 н. и 20 з.п. ф-лы, 10 ил., 1 табл.

1. Плоский стальной продукт для последующей обработки аустенитизирующим отжигом в печи при температуре печи в диапазоне от 880°С до 950°С, содержащий покрытие на основе алюминия, включающее основной слой покрытия на основе алюминия, нанесенный методом горячего погружения и содержащий 1,8-15 мас.% кремния, предпочтительно 5-13 мас.% кремния, еще более предпочтительно 8-11 мас.% кремния, отличающийся тем, что поверхность покрытия имеет степень поглощения теплового излучения от 0,35 до 0,95, причем степень поглощения связана с температурой печи в вышеупомянутом диапазоне при обработке аустенитизирующим отжигом.

2. Плоский стальной продукт по п. 1, отличающийся тем, что степень поглощения составляет от 0,40 до 0,80, предпочтительно от 0,45 до 0,70.

3. Плоский стальной продукт по п. 1 или 2, отличающийся тем, что содержание железа в основном слое покрытия составляет менее 5 мас.%, предпочтительно менее 4 мас.%.

4. Плоский стальной продукт по любому из пп. 1-3, отличающийся тем, что основной слой покрытия дополнительно содержит примеси Zn, Mg, Mn, Ti, Pb, Ni, Zr, Hf, Ce, La в количестве не более 30 мас.%.

5. Плоский стальной продукт по любому из пп. 1-4, отличающийся тем, что основной слой покрытия, начиная с поверхности, имеет в пределах первых 0,05 мкм среднее содержание кремния от 25 до 70 мас.%.

6. Плоский стальной продукт по п. 5, отличающийся тем, что основной слой покрытия, начиная с поверхности, имеет в пределах первых 0,05 мкм среднее содержание кремния от 30 до 60 мас.%, предпочтительно от 35 до 55 мас.%.

7. Плоский стальной продукт по любому из пп. 1-6, отличающийся тем, что на основной слой покрытия нанесен поверхностный слой, содержащий оксид алюминия и/или гидроксид алюминия с массовой долей по меньшей мере 50%, предпочтительно по меньшей мере 70%, с получением указанного поверхностного слоя посредством электрохимического анодирования, плазменного оксидирования или плазменно-электролитического оксидирования.

8. Плоский стальной продукт по п. 7, отличающийся тем, что средняя толщина поверхностного слоя составляет менее 1 мкм и более 0,05 мкм.

9. Плоский стальной продукт по п. 8, отличающийся тем, что средняя толщина поверхностного слоя составляет менее 0,8 мкм и более 0,1 мкм.

10. Способ изготовления плоского стального продукта для последующей обработки аустенитизирующим отжигом в печи при температуре печи в диапазоне от 880°С до 950°С, причем плоский стальной продукт содержит покрытие на основе алюминия, содержащее 1,8-15 мас.% кремния, предпочтительно 5-13 мас.% кремния, еще более предпочтительно 8-11 мас.% кремния, включающий нанесение основного слой покрытия на основе алюминия в качестве покрытия на плоский стальной продукт методом горячего погружения, при этом после процесса горячего погружения плоский стальной продукт с основным слоем покрытия подвергают эрозионной обработке поверхности, при которой, начиная с поверхности покрытия, алюминий по меньшей мере частично удаляют химическим или электрохимическим способом из покрытия, чтобы увеличить процентную долю кремния по сравнению с долей алюминия на поверхности основного слоя покрытия таким образом, чтобы поверхность покрытия имела степень поглощения теплового излучения от 0,35 до 0,95, причем степень поглощения связана с температурой печи в вышеупомянутом диапазоне при обработке аустенитизирующим отжигом.

11. Способ по п. 10, отличающийся тем, что за счет эрозионной обработки поверхности в покрытии, начиная с поверхности покрытия в пределах первых 0,05 мкм, задают среднее содержание кремния от 25 до 70 мас.%.

12. Способ по п. 11, отличающийся тем, что, начиная с поверхности в пределах первых 0,05 мкм, задают содержание кремния от 30 до 60 мас.%, предпочтительно от 35 до 55 мас.%.

13. Способ по любому из пп. 10-12, отличающийся тем, что в качестве средства удаления для эрозионной обработки поверхности используют водную среду, содержащую гидроксиды щелочных металлов или щелочные карбонаты.

14. Способ по п. 13, отличающийся тем, что средство удаления имеет значение рН > 10, предпочтительно > 11, особенно предпочтительно > 12.

15. Способ по п. 13 или 14, отличающийся тем, что средство удаления содержит фториды.

16. Способ по любому из пп. 13-15, отличающийся тем, что средство удаления содержит поверхностно-активные вещества и/или смачивающие добавки.

17. Способ по любому из пп. 13-16, отличающийся тем, что эрозионную химическую обработку поверхности выполняют методом окунания или впрыска.

18. Способ по любому из пп. 10-17, отличающийся тем, что эрозионную обработку поверхности осуществляют в непрерывном процессе после процедуры горячего погружения.

19. Способ по любому из пп. 10-18, отличающийся тем, что при эрозионной обработке поверхности потерю массы основного слоя покрытия для каждой стороны листа или полосы плоского стального продукта поддерживают от 0,2 до 20 г/м2.

20. Способ по п. 19, отличающийся тем, что при эрозионной обработке поверхности потерю массы основного слоя покрытия для каждой стороны листа или полосы плоского стального продукта поддерживают от 0,5 до 10 г/м2, предпочтительно от 1,0 до 5 г/м2.

21. Способ по любому из пп. 10-20, отличающийся тем, что после эрозионной обработки поверхности выполняют электрохимическое анодирование, плазменное оксидирование или плазменно-электролитическое оксидирование поверхности основного слоя покрытия, с получением оксидного поверхностного слоя.

22. Способ по п. 21, отличающийся тем, что получают среднюю толщину поверхностного слоя менее 1 мкм и более 0,05 мкм, предпочтительно менее 0,8 мкм и более 0,1 мкм.

23. Способ изготовления закаленных под прессом деталей из плоского стального продукта, изготовленного способом по пп. 10-22 и содержащего покрытие на основе алюминия, поверхность которого имеет степень поглощения теплового излучения от 0,35 до 0,95, отличающийся тем, что плоский стальной продукт нагревают до температуры выше температуры аустенитизации Ac3, затем формуют и охлаждают со скоростью, превышающей критическую скорость охлаждения, для образования мартенсита.

24. Закаленная под прессом деталь из плоского стального продукта, содержащая покрытие на основе алюминия, поверхность которого имеет степень поглощения теплового излучения от 0,35 до 0,95, полученная в соответствии со способом по п. 23.

| WO 2018153755 A1, 30.08.2018 | |||

| DE 102009007909 A1, 12.08.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОЙ АЛЮМИНИРОВАННОЙ СТАЛИ И ПРИМЕНЕНИЕ ЛИСТА АЛЮМИНИРОВАННОЙ СТАЛИ | 2015 |

|

RU2621941C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ЭЛЕМЕНТА ИЗ СТАЛИ, СПОСОБНОЙ К САМОЗАКАЛИВАНИЮ НА ВОЗДУХЕ, И КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2539883C2 |

| СТАЛЬНОЙ ЛИСТ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ СТАЛЬНОГО ЛИСТА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 2009 |

|

RU2466210C2 |

Авторы

Даты

2022-06-21—Публикация

2019-12-27—Подача