Область техники, к которой относится изобретение

Настоящее изобретение относится к полимерной трубе карданного вала, армированной волокнами, и способу ее изготовления.

Предшествующий уровень техники

Известно, что валы механизмов могут быть частично образованы легкими пластмассовыми трубами, армированными волокнами, для уменьшения веса. Композитные валы такого типа включают металлические соединения, прикрепленные к обоим концам, и трубы из полимерного материала, армированного волокном. Традиционные стальные карданные валы обычно изготавливают из двух частей для увеличения основной собственной частоты изгибных колебаний, поскольку собственная частота изгибных колебаний вала обратно пропорциональна квадрату длины балки и пропорциональна квадратному корню из удельного модуля упругости. По этой причине стальные карданные валы изготавливают из двух частей для увеличения собственной частоты основного изгиба. Стальной карданный вал состоит из двух частей, соединенных опорной конструкцией, подшипниками и U-образными шарнирами (промежуточный подшипниковый узел), так что общая масса установки является более высокой. Основная проблема при использовании композитных материалов – это стоимость изделия.

В патентной публикации GB2127938 раскрыта композитная труба карданного вала, соединенная с общей вилкой карданного вала. Внутренний слой трубы состоит из стекла типа Е и стекловолокна, которую изготавливают путем наматывания стекловолокна на подходящую оправку, и в которой волокна, намотанные в трубу, армированы в матрицу из термореактивной смолы, что обеспечивает необходимую прочность и сопротивление трубы. Это стекловолокно намотано под углом 45° к продольной оси трубы. Стекловолокно является основным носителем крутящих нагрузок на трубу. На слое стекловолокна углеродное графитовое волокно расположено по кругу вокруг слоя стекловолокна и внедрено в матрицу из термореактивной смолы, прилегая к внешней периферии слоя стекловолокна.

Краткое описание изобретения

Целью настоящего изобретения является эффективная компенсация крутящих нагрузок на армированную волокном трубу карданного вала, изготовленную из композитного материала.

Для достижения вышеупомянутой цели, в настоящем изобретении предусмотрен карданный вал, содержащий удлиненную монолитную композитную трубу с передним шарниром, содержащим вилку трубы, и задним шарниром на расстоянии от переднего шарнира, при этом оба шарнира предусмотрены на соответствующих противоположных концах. Карданный вал содержит внутренний слой, который выполнен из углеродных волокон или стекловолокон, которые коаксиально намотаны друг на друга, и наружный слой, намотанный непосредственно на внутренний слой, и соотношение между толщиной намотки из углеродного волокна и толщиной намотки из стекловолокна больше 0,1. Отношение намотки из углеродного волокна, составляющее больше 0,1, обеспечивает значительное снижение по сравнению со стальными карданными валами, в то время как влияние монолитной композитной трубы на собственную частоту изгибных колебаний уменьшено, так что оно не влияет на рабочие параметры.

В предпочтительном варианте осуществления настоящего изобретения наружный слой композитной трубы состоит по существу из углеродного волокна. Таким образом, углеродные волокна эффективно компенсируют крутящие нагрузки. В альтернативном варианте осуществления различные полимерные волокна могут быть включены в углеродное волокно, или волокна могут быть покрыты смолой или другим покрытием с целью армирования волокон.

В предпочтительном варианте осуществления настоящего изобретения внутренний слой композитной трубы состоит по существу из стекловолокна. Таким образом, внутренний слой может быть легко и быстро получен путем наматывания стекловолокна в виде трубы.

В предпочтительном варианте осуществления настоящего изобретения соотношение между толщиной намотки из углеродного волокна и толщиной намотки из стекловолокна составляет от 0,8 до 1,2. Таким образом, несмотря на расширение, основная частота изгибных колебаний удовлетворяет значениям, ожидаемым от карданного вала, состоящего из двух деталей. При этом традиционные валы, изготовленные из двух деталей, уменьшаются до одной детали, и соединение между двумя валами устраняется. Это также снижает вес и уровень шума. Уменьшение количества деталей сокращает время сборки композитного карданного вала, затраты на инвентаризацию и упрощает техническое обслуживание и компоненты. Кроме того, стальные, алюминиевые карданные валы для более длинных трансмиссий с требованиями к критической скорости 7500 об/мин и выше также разработаны с учетом серьезных конструктивных ограничений.

В предпочтительном варианте осуществления настоящего изобретения внешняя периферия композитной трубы полностью образована наружной лицевой стороной наружного слоя. В этом случае нет необходимости в смеси стекловолокна и смолы, которая используется для предотвращения раскрытия волокон на высоких скоростях. Наружный слой из углеродного волокна, который легко формируется путем наматывания на внутренний слой, достаточен для достижения осевой жесткости, ожидаемой от карданного вала. Предпочтительно, ориентацию волокон выбирают равной 45° как для углеродных волокон, так и для стекловолокон. В альтернативных вариантах осуществления могут быть выбраны другие ориентации волокон.

В предпочтительном варианте осуществления настоящего изобретения наружный слой, образующий внешнюю периферию композитной трубы, выполнен из углеродного волокна или стекловолокна. Таким образом, было обнаружено, что карданный вал, который неизбежно подвергается воздействию внешней среды, усиливается за счет обеспечения его прочности материалом из стекловолокна.

В предпочтительном варианте осуществления настоящего изобретения стекловолокно состоит из намотки «зебра» в наружном слое.

В предпочтительном варианте осуществления настоящего изобретения наружный слой трубы карданного вала представляет собой композитную трубу, выбранную из группы, состоящей из углерода, стекла или эпоксидной смолы в качестве гибридного материала. Таким образом, при использовании материала из углеродного волокна обеспечивается преимущество в стоимости за счет сохранения потери массы от 2 до 10% по сравнению с известными трубами. Кроме того, оптимизация производительности достигается за счет контроля потери массы максимум на 5%.

Для достижения вышеупомянутой цели, настоящее изобретение включает этапы, на которых: получают полый цилиндрический внутренний слой с помощью процесса наматывания волокна с достижением заданной толщины намотки стекловолокна путем простого наматывания стекловолокна; достигают заданной толщины намотки из углеродного волокна с помощью процесса накручивания волокна на наружную сторону внутреннего слоя до тех пор, пока композитная труба не будет образована путем полного накручивания углеродного волокна; крепят передний шарнир и задний шарнир к соответствующим концам композитной трубы вдоль соединительной части. Гибридный композитный карданный вал получают методом наматывания нити. Высокая скорость, например 100 об/мин или выше, точное позиционирование непрерывного волокна в предлагаемых моделях составляет основу процесса наматывания нити. Это позволяет адаптировать конструкцию к заранее определенным значениям веса, жесткости на кручение, осевой жесткости, жесткости на изгиб или другим конструктивным свойствам. В первую очередь, неожиданное снижение уровня шума достигается при наматывании стекловолокна с образованием внутреннего слоя и наматывании поверх него углеродного волокна.

В предпочтительном варианте осуществления настоящего изобретения предусмотрено такое количество намоток внутреннего слоя и количество намоток наружного слоя, что толщина намотки из стекловолокна и толщина намотки из углеродного волокна по существу равны друг другу. Таким образом, было обнаружено, что стекловолокна и углеродные волокна, имеющие различные характерные механические свойства, демонстрируют эффективное сопротивление усталости по сравнению с другими композитными каучуками, в которых они используются вместе.

Краткое описание чертежей

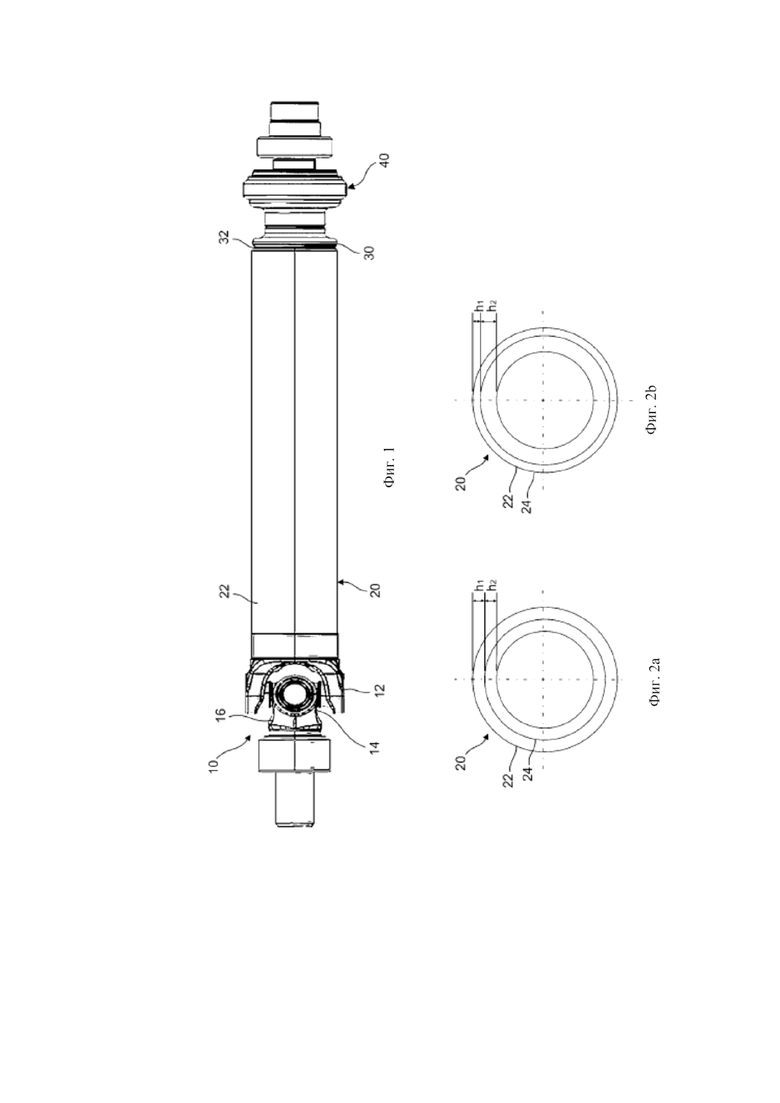

На фиг. 1 представлен вид спереди иллюстративного варианта осуществления композитного карданного вала согласно настоящему изобретению.

На фиг. 2а показано поперечное сечение композитного карданного вала, показанного на фиг. 1.

На фиг. 2b показано поперечное сечение композитного карданного вала с увеличенной толщиной углеродного слоя.

Подробное описание изобретения

В данном подробном описании объект изобретения описан со ссылкой на примеры без каких-либо ограничений, а лишь для лучшего представления объекта.

На фиг. 1 показан вид спереди карданного вала, содержащего цельную композитную трубу (20). Вилка (12) трубы прикреплена коаксиально к внутренней полости композитной трубы (20) с одного конца известным способом крепления, например сваркой, склеиванием по форме и т. д. С другого конца прикреплен задний шарнир (40) посредством сварного шва (32), расположенного по окружности на соединительной части (30). Универсальный шарнир (14) на вилке (12) трубы позволяет прикрепить фланцевую вилку (16) к композитной трубе (20) со стороны переднего шарнира (10).

На фиг. 2a композитная труба (20), используемая в карданном валу, показана в поперечном сечении. Внутренний слой (24) получают в полой цилиндрической форме путем наматывания стекловолокна на оправку (не показана) под углом 45° (например, 100 об/мин). Наружный слой (22) получают путем наматывания углеродного волокна на внутренний слой (24), опять же со скоростью наматывания внутреннего слоя (24), под углом 45°. Проведенные эксперименты показали, что композитная труба (20), в которой соотношение толщины (h1) намотки из стекловолокна и толщины (h2) намотки из углеродного волокна, а также стекловолокно и углеродные волокна, имеющие различные характерные механические свойства, обладают эффективным сопротивлением усталости по сравнению с другими композитными трубами. На фиг. 2b значения толщины намотки рассчитаны иначе. Соотношение (h1/h2) толщины (h1) намотки из углеродного волокна и толщины (h2) стекловолокна выбрано равным 0,1. В этом случае соотношение толщин слоев материала также обеспечивает конструкцию, в которой сопротивление кручению карданного вала является достаточным по сравнению с двухкомпонентным стальным карданным валом, а собственная частота изгибных колебаний остается небольшой.

В композитных конструкциях, в том числе трубах карданного вала, механические свойства в основном определяются механическими свойствами волокон и ориентацией волокон внутри трубы. В композитной трубе (20) карданного вала выбраны волокна, обеспечивающие лучшую прочность, жесткость и стоимость. Ориентация волокон может быть изменена и рассчитана с обеспечением желаемой силы крутящего момента и осевой жесткости.

Ссылочные обозначения

Изобретение относится к полимерной трубе карданного вала, армированной волокнами, и способу ее изготовления. Карданный вал содержит удлиненную монолитную композитную трубу (20) с передним шарниром (10), содержащим вилку (12) трубы, и задним шарниром (40) на расстоянии от переднего шарнира (10). Оба шарнира предусмотрены на ее соответствующих противоположных концах, при этом внутренний слой (24) содержит углеродные волокна или стекловолокна, которые коаксиально намотаны друг на друга, а наружный слой (22) намотан непосредственно на внутренний слой (24). Соотношение между толщиной намотки из углеродного волокна и толщиной намотки из стекловолокна составляет от 0,8 до 1,2. Технический результат: эффективная компенсация крутящих нагрузок на армированную волокном трубу карданного вала, изготовленную из композитного материала. 2 н. и 8 з.п. ф-лы, 3 ил.

1. Карданный вал, содержащий удлиненную монолитную композитную трубу (20) с передним шарниром (10), содержащим вилку (12) трубы, и задним шарниром (40) на расстоянии от переднего шарнира (10), при этом оба шарнира предусмотрены на ее соответствующих противоположных концах, при этом внутренний слой (24) содержит углеродные волокна или стекловолокна, которые коаксиально намотаны друг на друга, и наружный слой (22) намотан непосредственно на внутренний слой (24), отличающийся тем, что соотношение (h1/h2) между толщиной (h1) намотки из углеродного волокна и толщиной (h2) намотки из стекловолокна составляет от 0,8 до 1,2.

2. Карданный вал по п. 1, отличающийся тем, что наружный слой (22) композитной трубы (20) состоит по существу из углеродного волокна.

3. Карданный вал по п. 2, отличающийся тем, что внутренний слой (24) композитной трубы (20) состоит по существу из стекловолокна.

4. Карданный вал по любому из предыдущих пунктов, отличающийся тем, что внешняя периферия композитной трубы (20) полностью образована наружной лицевой стороной наружного слоя (22).

5. Карданный вал по любому из предыдущих пунктов, отличающийся тем, что наружный слой (22), образующий внешнюю периферию композитной трубы (20), выполнен из углеродного волокна или стекловолокна.

6. Карданный вал по любому из предыдущих пунктов, отличающийся тем, что стекловолокно состоит из намотки «зебра» в наружном слое (22).

7. Карданный вал по любому из предыдущих пунктов, отличающийся тем, что наружный слой (22) трубы карданного вала представляет собой композитную трубу (20), выбранную из группы, состоящей из углерода, стекла или эпоксидной смолы в качестве гибридного материала.

8. Карданный вал по п. 7, отличающийся тем, что количество углерода, используемого в наружном слое (22), варьируется по массе от 0,1% до 10%, предпочтительно приблизительно 5%.

9. Способ изготовления карданного вала по любому из предыдущих пунктов, включающий этапы, на которых: получают полый цилиндрический внутренний слой (24) с помощью процесса наматывания волокна с достижением заданной толщины (h2) намотки стекловолокна путем простого наматывания стекловолокна; достигают заданной толщины (h1) намотки из углеродного волокна с помощью процесса накручивания волокна на наружную сторону внутреннего слоя (24) до тех пор, пока композитная труба (20) не будет образована путем полного накручивания углеродного волокна; крепят передний шарнир (10) и задний шарнир (40) к соответствующим концам композитной трубы (20) вдоль соединительной части (30).

10. Способ изготовления карданного вала по п. 9, отличающийся тем, что предусмотрено такое количество намоток внутреннего слоя (24) и количество намоток наружного слоя (22), что толщина (h2) намотки из стекловолокна и толщина (h1) намотки из углеродного волокна по существу равны друг другу.

| КЛИНОТРОН | 1991 |

|

RU2017260C1 |

| US 2015060594 A1, 05.03.2015 | |||

| US 2018142726 A1, 24.05.2018 | |||

| Карданный шарнир и способ егоизгОТОВлЕНия | 1978 |

|

SU820671A3 |

Авторы

Даты

2022-03-15—Публикация

2019-06-22—Подача