(54) КАРДАННЫЙ ШАРНИР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

1

Изобретение относится к машиностроению, а более конкретно - к узлам привода двигателя для транспортных средств.

Известен карданный шарнир, содержаШ.ИЙ вал с головками на торцах, опорные подшипники, размешенные в головках, крестовину, соединённую с валом, и вилку, сообшающую враш,ение валу через крестовину 1.

Способ изготовления известного шарнира заключается в выполнении вала с головками из поковки путем обработки на токарном станке, сверления отверстия в головках, изготовления крестовины штамповкой и проточкой и окончательной сборки.

Недостатком известного шарнира является его большой вес. Это препятствует уменьшению веса и повышению прочности как автомобилей, так и ряда других транспортных средств, где возможно применение подобных устройств.

Целью изобретения является уменьшение веса карданного шарнира и одновременного повышения его прочности.

Эта цель достигается за счет того, что в карданном шарнире, содержашем вал с

головками на торцах, опорные подшипники, размешенные в отверстиях головок, крестовину, соединенную с валом, и вилку, кинематически связанную с валом через крестовину, вал выполнен в виде трубы, а головки - в виде утолшений на его торцах, при этом вал и головка выполнены из синтетической смолы с введенными в неее упрочняющими волокнами. При этом толшина стенок вала может составлять от 1/15 до 1/25 толшины стенок головки. Кроме того, головки могут быть выполнены в виде колец из синтетической смолы с упрочняюшими волокнами.

В качестве синтетической смолы используются термореактивная или эпоксидная смолы.

Уменьшение веса карданного шарнира при одновременном увеличении его прочности достигается также тем, что в известном способе изготовления карданного шарнира путем формообразования вала с головками,

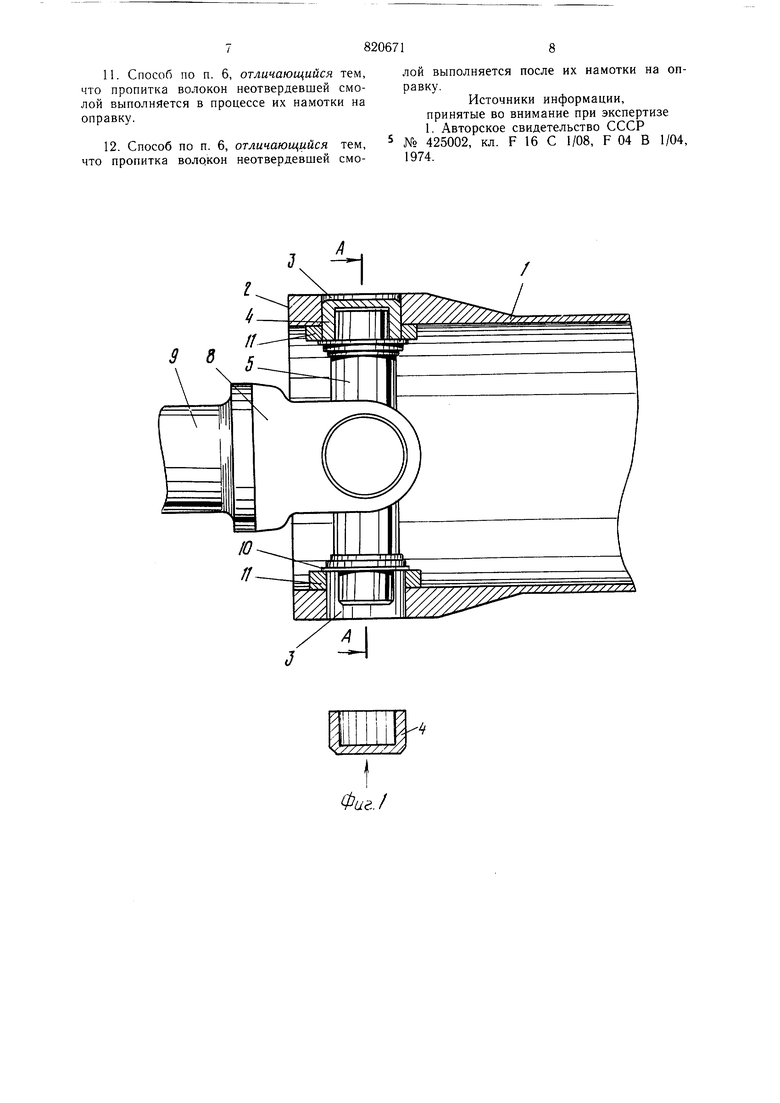

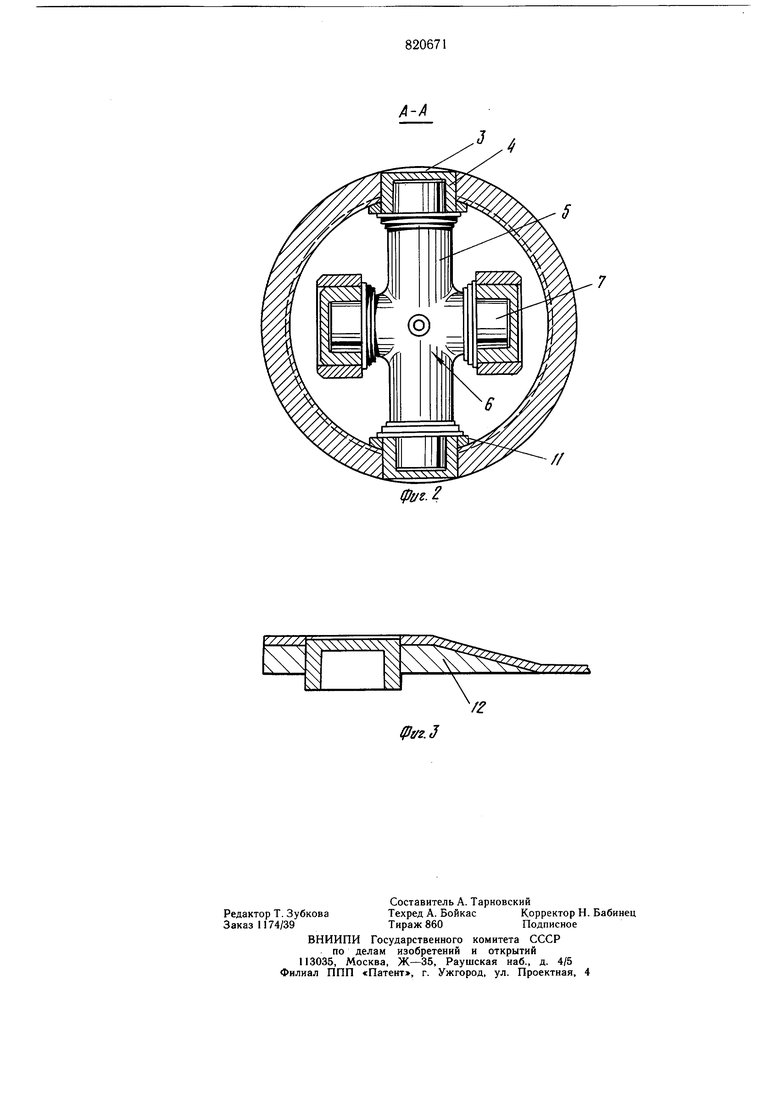

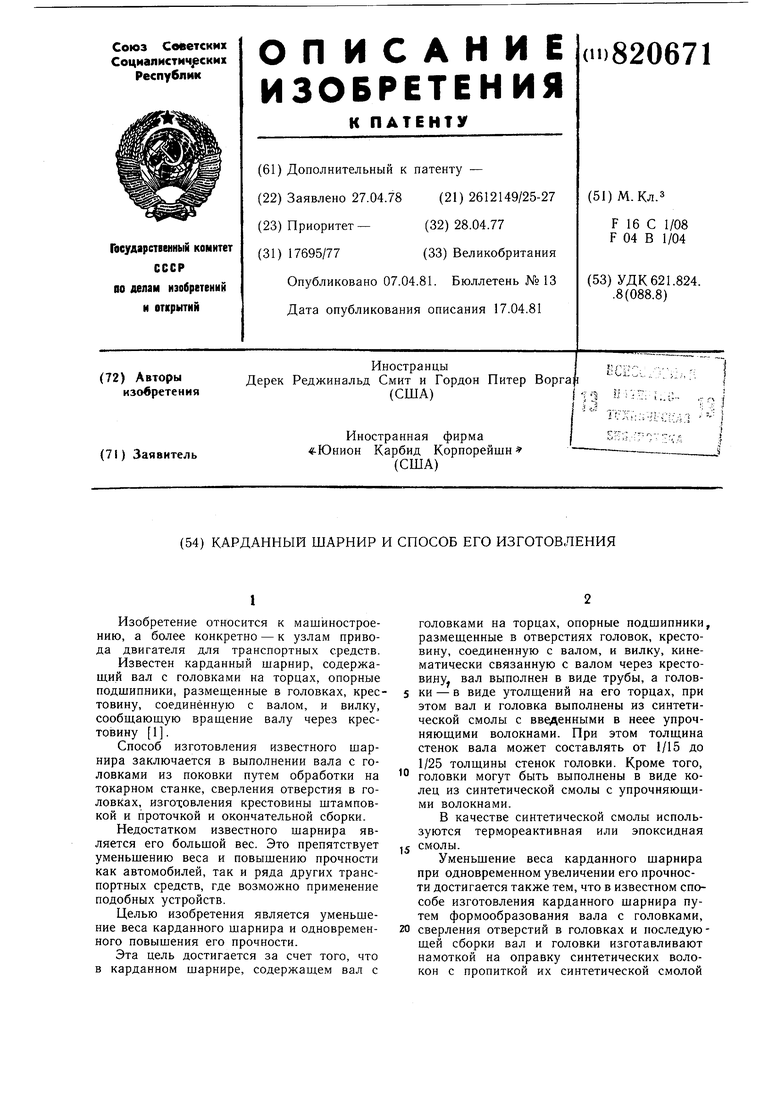

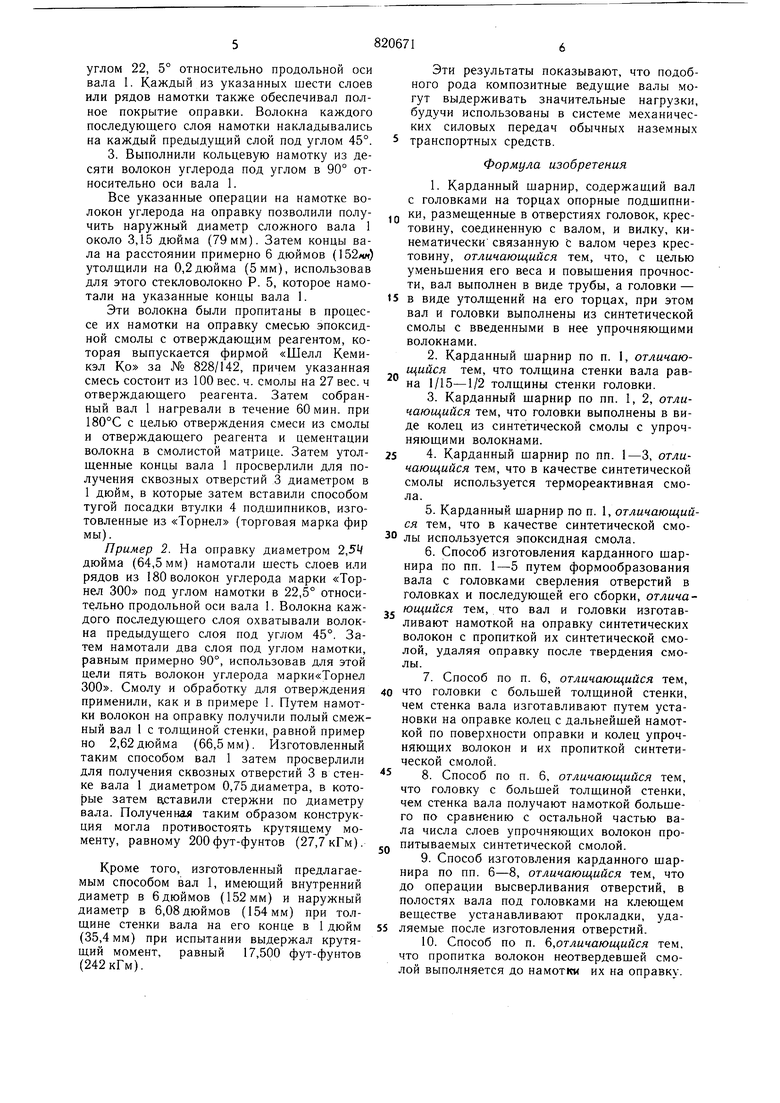

сверления отверстий в головках и последую шей сборки вал и головки изготавливают намоткой на оправку синтетических волокон с пропиткой их синтетической смолой и последующим удалением оправки. Кроме того, головки с большей толщиной стенки, чем стенка вала, изготавливают путем установки на оправке колец с дальнейшей намоткой по поверхности оправки и колец упрочняющих волокон и их пропиткой синтетической смолой. Головку с большей толщиной стенки, чем стенка вала, получают только намоткой большего по сравнению с остальной частью вала числа слоев упрочняющих волокон, пропитываемых синтетической смолой. При этом варианте изготовления головки так же, как и в предыдущем случае, в полостях вала под головками устанавливают прокладки на клеющем веществе, удаляемые после изготовления отверстий. Пропитку волокон неотвердевщей смолой выполняют либо в процессе их намотки на оправку, либо пропитка выполнена до начала намотки, либо после ее завершения. На фиг. 1 приведен частичный продольный разрез карданного шарнира; на фиг. 2 разрез А-А фиг. 1; на фиг. 3 - вариант выполнения вала. Карданный шарнир содержит вал в виде трубы 1, головки 2 с соосными отверстиями 3 для втулок 4, в которых размещаются игольчатые роликовые подшипники и пара выступов 5 крестовины б, вторая пара выступов 7 которой соединена с вилкой 8, установленной на ведомом валу 3. Втулки 4 устанавливаются в отверстия 3 за счет тугой посадки или на клею. Пружинящие кольца 10 и прокладки 11 фиксируют положение крестовины 6. Трубчатый вал 1 изготавливается намоткой упрочняющих волокон на оправку, причем волокна пропитываются эпоксидной или термореактивной смолой. Направление намотки волокон меняется в широких пределах от 90° до О относительно продольной оси вала. Получение головок 2 обеспечивается намоткой дополнительных слоев волокон или постановкой колец из материала повышенной прочности. После намотки и термообработки оправка удаляется, высверливаются отверстия и осуществляется сборка вилки 8 с крестовиной 6. Головка, в которой устанавливаются подшипники, из готавливается также из колец 12, которые затем при изготовлении трубчатого вала покрываются слоем волокон, пропитанных синтетической смолой. Для того чтобы изготовить ведущий вал согласно изобретению, нужно использовать оправку (на чертежах не показана) соответствующего диаметра, который соответствовал бы внутреннему диаметру валу 1, установить эту оправку в соответствующее устройство и покрыть ее веществом, обеспечивающим снятие вала 1 с оправки. Затем на оправку наматываются волокна, причем они пропитываются отверждаемой смолой до выполнения операции наматывания волокон на оправку. Типичная конструкция вала 1 .может содержать слои волокон, которые располагаются спирально под углом примерно 90 относительно продольной оси вала, т.е. иметь одну или более колцевых обмоток, и волокон, которые располагаются под меньшим углом, например в 45°, относительно оси вала 1. Кроме того, волокна могут располагаться параллельно оси вала 1. Один или оба конца вала, полученные таким образом, могут быть толще, чем остальная часть вала 1, причем это может быть обеспечено либо за счет дополнительного наматывания волокон на оправку по ее концам в процессе или после получения основной части вала, либо путем использования изготовленного заранее кольца 12 из усиленного материала, которое помещается на оправке до начала выполнения операции наматывания волокон на оправку. После получения вала I на оправке, имеющего, если нужно, соответствующие утолщенные концы или один конец, этот вал 1 вместе с оправкой удаляется из устройства и подвергается обработке, т.е. нагреву, с тем чтобы обеспечить получение жесткой матрицы, в которую вводятся упрочняющие волокна. После этой операции вал 1 снимается с оправки и противолежашие отверстия 3, высверленные на одном конце или на обоих концах полого вала 1, готовы для приема втулки 4 подшипника. Затем выполняется операция сборки универсальных шарниров, причем сначала производится сборка вилки 8 с концами одного ответвления крестовины 6. Затем полученная сборная конструкция располагается внутри концевой части вала 1 так, что концевые части другого ответвления крестовины располагаются в линию с отверстиями 3 вала 1, в результате чего втулки 4 подшипников можно вставить в отверстия 3 снаружи вала 1 и тем самым обеспечить вращение крестовины внутри вала 1. В нижней час показана втулка 4 подшипника, в положении до ее установки в отверстие в теле вала 1. Пример 1. На оправку диаметром в 3 дюйма намотали волокна следующим образом:1. Намотали один слой по всей длине оправки, использовав для этой цели пучок из десяти волокон «Торнел 300 (торговая марка фирмы «Юнион Карбайд Корпорейшн, волокна углерода) под углом намотки, равном примерно 90° относительно продольной оси вала 1. В этом случае было обеспечено полное покрытие оправки углеродными волкнами слоем одинаковой толщины. 2. Намотали шесть слоев вдоль длины оправки, использовав для этой цели 180 волокон «Торнел 300 (волокна углерода), при этом намотку волокон осуществили под

углом 22, 5° относительно продольной оси вала 1. Каждый из указанных шести слоев или рядов намотки также обеспечивал полное покрытие оправки. Волокна каждого последующего слоя намотки накладывались на каждый предыдущий слой под углом 45°.

Все указанные операции на намотке волокон углерода на оправку позволили получить наружный диаметр сложного вала 1 около 3,15 дюйма (79мм). Затем концы вала на расстоянии примерно 6 дюймов (152ля) утолщили на 0,2 дюйма (5мм), использовав для этого стекловолокно Р. 5, которое намотали на указанные концы вала 1.

Эти волокна были пропитаны в процессе их намотки на оправку смесью эпоксидной смолы с отверждающим реагентом, которая выпускается фирмой «Шелл Кемикэл Ко за № 828/142, причем указанная смесь состоит из 100 вес. ч. смолы на 27 вес. ч отверждающего реагента. Затем собранный вал 1 нагревали в течение 60 мин. при 180°С с целью отверждения смеси из смолы и отверждающего реагента и цементации волокна в смолистой матрице. Затем утолщенные концы вала 1 просверлили для получения сквозных отверстий 3 диаметром в 1 дюйм, в которые затем вставили способом тугой посадки втулки 4 подшипников, изготовленные из «Торнел (торговая марка фир мы).

Пример 2. На оправку диаметром 2,54 дюйма (64,5мм) намотали шесть слоев или рядов из 180 волокон углерода марки «Торнел 300 под углом намотки в 22,5° относительно продольной оси вала 1. Волокна каждого последующего слоя охватывали волокна предыдущего слоя под углом 45°. Затем намотали два слоя под углом намотки, равным примерно 90°, использовав для этой цели пять волокон углерода марки«Торнел 300. Смолу и обработку для отверждения применили, как и в примере I. Путем намотки волокон на оправку получили полый смежный вал 1 с толщиной стенки, равной пример но 2,62 дюйма (66,5мм). Изготовленный таким способом вал 1 затем просверлили для получения сквозных отверстий 3 в стенке вала 1 диаметром 0,75 диаметра, в которые затем вставили стержни по диаметру вала. Полученная таким образом конструкция могла противостоять крутящему моменту, равному 200 фут-фунтов (27,7 кГм).

Кроме того, изготовленный предлагаемым способом вал 1, имеющий внутренний диаметр в 6 дюймов (152мм) и наружный диаметр в 6,08 дюймов (154мм) при толщине стенки вала на его конце в 1 дюйм (35,4 мм) при испытании выдержал крутящий момент, равный 17,500 фут-фунтов (242 кГм).

Эти результаты показывают, что подобного рода композитные ведущие валы могут выдерживать значительные нагрузки, будучи использованы в системе механических силовых передач обычных наземных 5 транспортных средств.

Формула изобретения

15 в виде утолщений на его торцах, при этом вал и головки выполнены из синтетической смолы с введенными в нее упрочняющими волокнами.

5 4. Карданный щарнир по пп. 1-3, отличающийся тем, что в качестве синтетической смолы используется термореактивная смола.

чем стенка вала изготавливают путем установки на оправке колец с дальнейщей намоткой по поверхности оправки и колец упрочняющих волокон и их пропиткой синтетической смолой.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 425002, кл. F 16 С 1/08, F 04 В 1/04, 1974.

Фиг./

//

Фиг.

Авторы

Даты

1981-04-07—Публикация

1978-04-27—Подача