Изобретение относится к области машиностроения, а именно к методам исследования коэффициента трения различных по составу смазочных материалов.

Известно устройство для испытания трущихся материалов и масел (А.с. СССР №983522, МПК G01N 19/02. Устройство для испытания трущихся материалов и масел. Бюл. №47, 1982 г. Аналог), содержащее станину, установленные на ней держатели образца и контробразца, узлы измерения момента трения и нагружения образцов и привод вращения образцов, плиту, установленную перпендикулярно к станине с возможностью перемещения вдоль нее, три платформы, из которых средняя закреплена на плите шарнирно, а две другие установлены под углом 45° к средней, которые расположены на платформах и взаимодействующие с держателями контробразцов, направляющие и поджимные ролики, установленные на плите с возможностью поворота в плоскости держателей, передаточные звенья, взаимодействующие через подшипники качения соответственно с держателями контробразцов и узлами нагружения, а последние снабжены штоками, имеющими две степени свободы (механизмы для передачи нагрузки на контробразцы).

Основной недостаток известного устройства заключается в сложной и точной установке передаточных звеньев под прямым углом к направляющим, что приводит к большим погрешностям получаемых результатов, при испытаниях.

Известно устройство для испытания материалов на трение и износ в условиях космоса, содержащий узел трения «диск-индентор», который представляет собой диск с двумя поверхностями трения и по которым скользят два полусферических индентора (см. Журнал «Трение и износ», т. 24, №6, 2003 г., с. 626-635. Аналог). При этом диск жестко закреплен на приводном валу, а инденторы - на специальных рычагах. Нагрузка на инденторы осуществляется с помощью тарированной пружины.

Все узлы трения приводятся во вращение с помощью выходного вала привода через зубчатые колеса. Момент трения в паре «диск-индентор» измеряется упругой тензометрической балкой. Электрические сигналы поступают на два тензометрических преобразователя, с которых они передаются на регистрирующий прибор.

Недостатками известного устройства являются сложность конструкции, обусловленная использованием большого количества элементов, сложностью его использования из-за постоянной тарировки нагружающих пружин, влияющие на погрешность измерения, а также невысокие скорости скольжения и удельные давления в контакте индентора и диска.

Известно устройство для определения коэффициента трения смазочных материалов (патент на полезную модель РФ №192398 МПК G01N 19/02, опубл. 16.09.2019. Бюл. №26. Аналог), содержащее основание для установки устройства, неподвижный вал с индетором, втулку с коническим отверстием (контртело), втулку из фторопласта, нагружающих (фиксирующих) винтов, упорное кольцо, упорный подшипник, и втулки для передачи крутящего момента.

Принцип работы устройства заключается в следующем: индентор закрепляют в отверстии неподвижного вала устройства и устанавливают втулку с коническим отверстием. При помощи нагружающих (фиксирующих) винтов создается давление на контактную пару и контролируется динамометрическим ключом, затем рычаг устанавливается на втулку, зацепление которого осуществляется при помощи отверстий, расположенных на внешней части, при этом на противоположной стороне рычага закрепляется приводной трос с динамометром. Изменение положения угла рычага осуществляется при помощи шкива и рукоятки, при этом система находится в нагруженном состоянии. При вращении устройства в положение измерения, возникающий при вращении индентора момент трения передается посредством рычага на измерительное устройство, по показаниям которого осуществляется определение коэффициента трения.

Недостатками известного устройства являются малая универсальность замены изношенной конической втулки (контртело) на новую, связанная со сложностью ее изготовления, а также получения отверстий для фиксации и отверстий для направляющих шпилек, приводящее к дополнительным материальным затратам и времени изготовления.

Известно устройство для определения коэффициента трения смазочных материалов (патент на полезную модель РФ №200035 МПК G01N 19/02, опубл. 01.10.2020. Бюл. №28. Аналог), содержащее подвижный вал, на котором расположены упорная гайка, коническая направляющая втулка, направляющие шпильки, контртело в виде конической втулки, индентор, направляющая втулка, где в отверстие подвижного вала установлен половинчатый индентор, с возможностью контактировать одним концом с контртелом в виде конической втулки, а другим с нагрузочной пружиной, служащей для создания необходимой нагрузки контактных металлических пар путем подбора различных по жесткости пружин. На подвижном валу установлено сопло с возможностью подачи смазывающей технологической среды (СТС) в распыленном состоянии непосредственно в зону контакта металлических пар. Для регистрации крутящего момента применен электрический трехкомпонентный динамометр М30-3-6к, подключенного к ПК, позволяющий повысить точность измерения коэффициента трения смазочных материалов. Для снижения трения, возникающего при контакте конической направляющей втулки и направляющей втулки с подвижным валом, в отверстиях конической направляющей втулки и направляющей втулки расположены линейные подшипники, зафиксированные стопорными кольцами. Техническим результатом полезной модели является повышение точности определения коэффициента трения смазочных материалов и универсальность замены испытуемых образцов.

Недостатками известного устройства является отсутствие возможности исследования коэффициента трения смазочных материалов при высоких температурах контактной зоны металлических пар.

Наиболее близким по технической сущности является устройство для определения коэффициента трения смазочных материалов (патент на полезную модель РФ №208869 МПК G01N 19/02, опубл. 19.01.2022. Бюл. №2. Прототип), содержащее подвижный вал, на котором расположены упорная гайка, коническая направляющая втулка, направляющие шпильки, контртело в виде конической втулки, индентор, направляющая втулка, при этом в отверстии подвижного вала установлен индентор с возможностью контактировать одним концом с контртелом в виде конической втулки, а другим - с нагрузочной пружиной, служащей для создания необходимой нагрузки контактных металлических пар путем подбора различных по жесткости пружин. На подвижном валу установлено сопло с возможностью подачи смазывающей технологической среды (СТС) в распыленном состоянии непосредственно в зону контакта металлических пар. Для регистрации крутящего момента применен электронный трехкомпонентный динамометр М30-3-6к, подключенный к ПК, позволяющий повысить точность измерения коэффициента трения смазочных материалов.

Недостатком известного устройства является тот факт, что отсутствует возможность производить замеры температуры, возникающей в процессе трения металлических пар.

Техническим результатом изобретения является необходимость расширения арсенала технических средств для повышения точности определения коэффициента трения смазочных материалов путем измерения температуры в зоне трения металлических пар.

Это достигается тем, что заявляемый способ для определения коэффициента трения смазочных материалов, содержащий подвижный вал, на котором расположены направляющая втулка, коническая направляющая втулка, в отверстии которой установлен линейный подшипник, контртело в виде конической втулки, контактирующее с индентором, индентор, при этом конструкция способа снабжена индукционной печью, расположенной на конической направляющей втулке, и изолированной от внешней среды при помощи конической теплоизолирующей втулки, закрепленной фиксирующим кольцом, при этом, для контроля нагрева контактной зоны металлических пар, конструкция способа снабжена термопарой, образованной электропроводами «хромель-копель», спай которой расположен в отверстии индентора.

Отличием данного технического решения от прототипа является тот факт, что термопару, образованную электропроводами «хромель-копель», через кольца и токосъемники соединяют с усилителем, электрически связанным с аналого-цифровым преобразователем, который в свою очередь через кабель соединяют с персональным компьютером, содержащим программное обеспечение Power Graph Professional, выполненное с возможностью построения графической зависимости температуры трения.

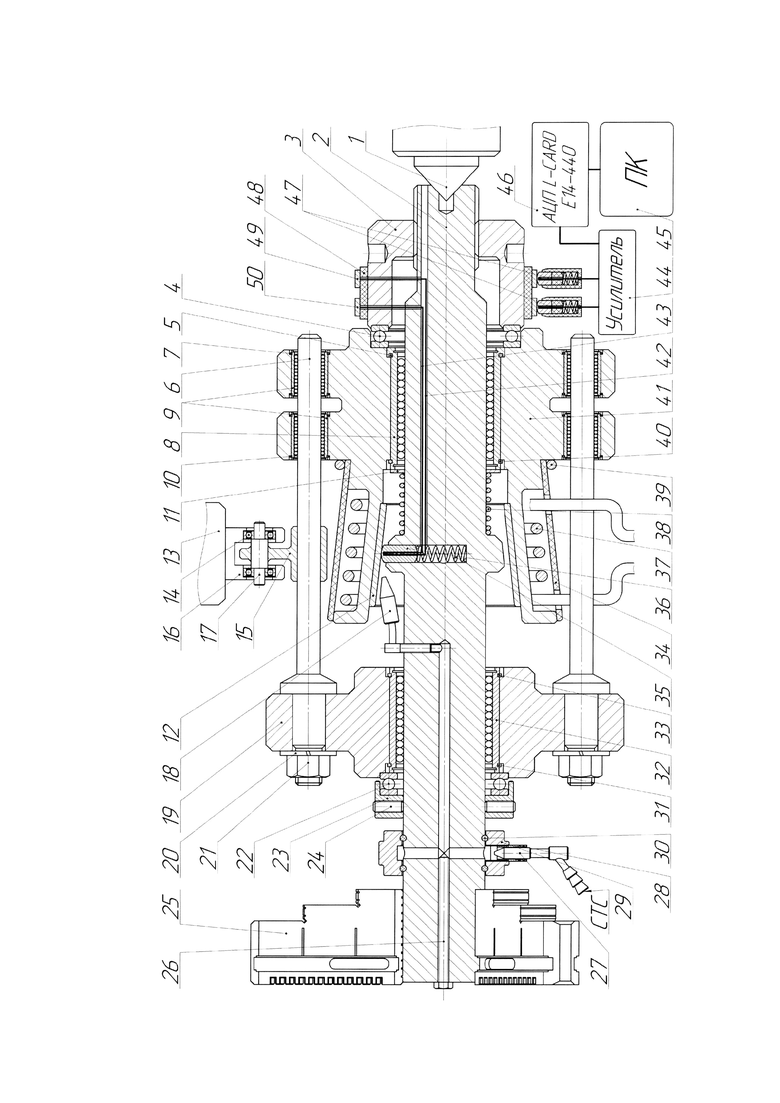

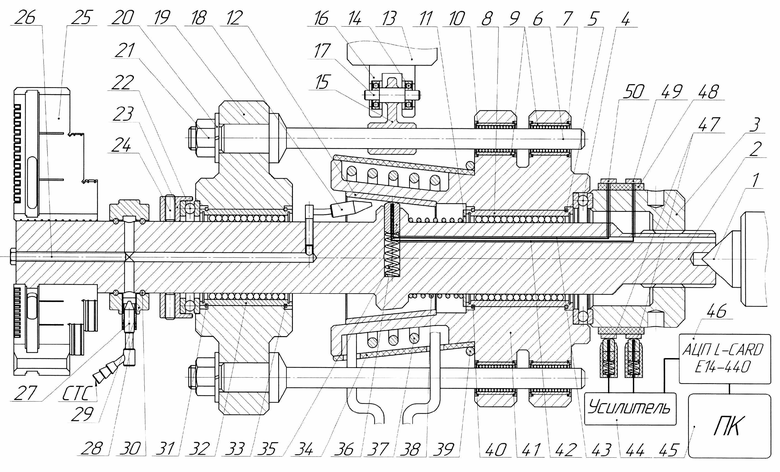

На фиг. представлена конструктивная схема способа для определения коэффициента трения смазочных материалов в осевом сечении.

Способ определения коэффициента трения смазочных материалов содержит вращающийся центр 1, подвижный вал 2, упорную гайку 3, упорные подшипники 4, 22, стопорные кольца 5, 7, 10, 31, 33, 40, направляющие шпильки 6, линейные подшипники 8, 9, 32, упорную шайбу 11, контртело в виде конической втулки 12, электронный динамометр 13, подшипники качения 14, упор 15, державку 16, шпильку 17, сопло 18, 27, направляющую втулку 19, пружинную шайбу 20, гайку 21, упорное кольцо 23, фиксирующие винты 24, кулачки токарного патрона 25, болт 26, уплотнительные кольцевые прокладки 28, 30, кольцо подачи СТС 29, коническую теплоизолирующую втулку 34, пружины 35, 38, индентор 36, индукционную печь 37, фиксирующее кольцо 39, коническую направляющую втулку 41, электропровод (хромель) 42, электропровод (копель) 43, усилитель 44, аналого-цифровой преобразователь 45, персональный компьютер 46, токосъемники 47, эбонитовую втулку 48, кольца 49, 50.

Принцип работы способа заключается в следующем. Подвижный вал 2 на одном конце закрепляется кулачками токарного патрона 25, а на другом поджимается вращающимся центром 1, при этом индентор 36 установлен в отверстии подвижного вала 2, который контактирует с контртелом в виде конической втулки 12, при этом контактная нагрузка индентора 36 и контртела в конической втулки 12 регулируется при помощи подбора пружины 35, необходимой жесткости. Пружина 35 в свою очередь установлена в отверстии подвижного вала 2, контактирующая с индентором 36, который в свою очередь контактирует с контртелом в виде конической втулкой 12, установленным в отверстии конической направляющей втулки 41. На подвижном валу расположены линейные подшипники 8, 32, установленные в отверстии конической направляющей втулки 41 и направляющей втулки 19, зафиксированные при помощи стопорных колец 5, 31, 33, 40. Для предотвращения от линейного перемещения направляющей втулки 19 и конической направляющей втулки 41, на подвижном валу установлены также упорные подшипники 4, 22, зафиксированные при помощи упорного кольца 23 и фиксирующих винтов 24 с одной стороны и упорной гайки 3 с другой. Линейное перемещение конической направляющей втулки 41 осуществляется при помощи упорной гайки 3, расположенной на подвижном валу 2, контактирующей с упорным подшипником 4, а также при помощи пружины 38, контактирующей с конической направляющей втулкой 41 через упорную шайбу 11.

Для предотвращения перекоса конической направляющей втулки 41 и контртела в виде конической втулки 12, в отверстиях направляющей втулки 19 установлены направляющие шпильки 6 при помощи пружинной шайбы 20 и гайки 21, где другим концом направляющие шпильки 6 контактируют с линейными подшипниками 9, расположенными в конической направляющей втулке 41 и зафиксированные при помощи стопорных колец 7,10.

Для исследования коэффициента трения смазочных материалов, подача СТС в контактную зону индентора 36 и контртела в виде конической втулки 12, осуществляется при помощи кольца для подачи СТС 29, которое содержит уплотнительные кольцевые прокладки 30, в свою очередь сопло 27 установлено в кольце подачи СТС 29. Герметичность установки сопла 27 в кольце подачи СТС 29 обеспечивается при помощи кольцевых уплотнительных прокладок 28, также в подвижном валу 2 расположено отверстие, по которому СТС в распыленном состоянии поступает в сопло 18, для распыления смазочного материала в контактную зону металлических пар.

Для предотвращения от проникновения СТС в шпиндель токарного станка (на чертеже не указан) на подвижном валу 2 установлен болт 26.

На направляющей шпильке 6 расположен упор 15 с шпилькой 17 и установленными в ней подшипниками качения 14, контактирующие с державкой 16, установленной в электронном динамометре 13, при помощи которого производится регистрация значений крутящего момента. Конструкция способа дополнительно содержит индукционную печь 37, которая предназначена для нагрева контактной зоны металлических пар, образованных контртелом в виде конической втулки 12 и индентором 36, для исследования коэффициента трения смазочных материалов при различных температурах. Для снижения рассеяния тепла, на конической направляющей втулке 41 расположена коническая теплоизолирующая втулка 34, закрепленная фиксирующим кольцом 39. Для определения температуры в контактной зоне индентора 36 и контртела в виде конической втулки 12, в отверстии индентора 36 установлен спай термопары, которая образована электропроводами (хромель) 42 и (копель) 43, в свою очередь свободные концы термопары, через кольца 49, 50 и токосъемники 47 соединены с усилителем 44, от которого сигнал, через аналого-цифровой преобразователь 45 передается на персональный компьютер 46, при этом кольца 49, 50, электрически изолированы от упорной гайки 3 при помощи эбонитовой втулки 48. Персональный компьютер 46 содержит программное обеспечение PowerGraph Professional для регистрации температурных параметров процесса трения и построения соответствующей графической зависимости.

Способ работает следующим образом: эксплуатация способа осуществляется на токарном станке (на чертеже не указан), в котором предусмотрено наличие частотного преобразователя, позволяющего в широком диапазоне регулировать частоту вращения шпинделя. Подвижный вал устанавливается в трехкулачковом патроне и поджимается вращающимся центром. Индентор, установленный в отверстии подвижного вала контактирует с контртелом в виде конической втулки, а нагрузка контактной пары регулируется путем подбора пружин различной жесткости, в свою очередь контртело в виде конической втулки установлено в отверстии конической направляющей втулки, содержащей линейный подшипник и упорный подшипник, которые позволяют осуществлять прямолинейное и вращательное движение направляющей конической втулки и контртела в виде конической втулки, в результате чего имеется возможность путем осевого перемещения контртела в виде конической втулки относительно индентора проводить экспериментальные исследования, используя поверхность контртела в виде конической втулки по всей длине образующей. Перемещение конической направляющей втулки относительно индентора осуществляется при помощи упорной гайки, расположенной на подвижном валу, контактирующей с упорным подшипником, а также при помощи направляющих шпилек, соединенных с направляющей втулкой при помощи гаек и пружинных шайб. Направляющая втулка в свою очередь содержит линейный подшипник, контактирующий с упорным подшипником, осевое перемещение которого ограничивает стопорное кольцо, установленное при помощи фиксирующих винтов. Для предотвращения от линейного перемещения конической направляющей втулки предусмотрен упорный подшипник, зафиксированный при помощи упорного кольца и установочных винтов. Для передачи крутящего момента от подвижного элемента к неподвижному, на направляющей шпильке расположен упор, содержащий шпильку с установленными подшипниками качения, контактирующими с державкой, установленной в электронном динамометре. При вращении подвижного вала, индентор контактирует с контртелом в виде конической втулки в результате чего создается крутящий момент, который передается на электронный динамометр. Подача СТС в контактную зону индентора и контртела в виде конической втулки осуществляется при помощи сопла, герметично установленного в кольце подачи СТС, осуществляя подачу смазочного материала при вращательном движении подвижного вала, благодаря наличию уплотнительных кольцевых прокладок, контактирующих с подвижным валом. Далее СТС в распыленном состоянии поступает в сопло, через расположенный в подвижном валу канал. Также для обеспечения герметичности системы подачи СТС предусмотрено использование дополнительного болта, установленного в подвижном валу.

Для исследования коэффициента трения смазочных материалов при различных температурах, конструкция способа дополнительно снабжена индукционной печью, расположенной на конической направляющей втулке и изолированной от внешней среды при помощи конической теплоизолирующей втулки, которая закрепляется при помощи фиксирующего кольца. В отверстие индентора устанавливается термопара, образованная электропроводами «хромель-копель», свободные концы которой соединяются с кольцами, контактирующими с токосъемники, в свою очередь токосъемники через электропровода соединяются с усилителем, который при этом соединяется с аналого-цивровым преобразователем и далее с персональным компьютером. Для электрической изоляции колец, упорная гайка содержит эбонитовую втулку. При помощи программного обеспечения PowerGraph Professional, осуществляется регистрация температуры трения контактных металлических пар, с дальнейшим построением графической зависимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2794353C1 |

| Способ измерения термо-ЭДС при сверлении | 2022 |

|

RU2794907C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2793004C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2767451C1 |

| Способ определения коэффициента трения смазочных материалов | 2022 |

|

RU2800944C1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

Изобретение относится к области машиностроения, а именно к устройствам исследования коэффициента трения различных по составу смазочных материалов. Устройство содержит подвижный вал, на котором расположены направляющая втулка, коническая направляющая втулка, в отверстии с которой установлен линейный подшипник, контртело в виде конической втулки, контактирующее с индентором, индентор. Конструкция устройства снабжена индукционной печью, расположенной на конической направляющей втулке, и изолированной от внешней среды при помощи конической теплоизолирующей втулки, закрепленной фиксирующим кольцом. Для контроля нагрева контактной зоны металлических пар, конструкция устройства снабжена термопарой, образованной электропроводами «хромель-копель», спай которой расположен в отверстии индентора. Термопару, образованную электропроводами «хромель-копель», через кольца и токосъемники соединяют с усилителем, электрически связанным с аналого-цифровым преобразователем, который в свою очередь через кабель соединяют с персональным компьютером, содержащим программное обеспечение PowerGraphProfessional, выполненное с возможностью построения графической зависимости температуры трения. Технический результат: расширение арсенала технических средств для повышения точности определения коэффициента трения смазочных материалов. 1 ил.

Устройство для определения коэффициента трения смазочных материалов, содержащее подвижный вал, на котором расположены направляющая втулка, коническая направляющая втулка, в отверстии которой установлен линейный подшипник, контртело в виде конической втулки, контактирующее с индентором, индентор, при этом конструкция устройства снабжена индукционной печью, расположенной на конической направляющей втулке, и изолированной от внешней среды при помощи конической теплоизолирующей втулки, закрепленной фиксирующим кольцом, в свою очередь, для контроля нагрева контактной зоны металлических пар, конструкция устройства снабжена термопарой, образованной электропроводами «хромель-копель», спай которой расположен в отверстии индентора, отличающееся тем, что термопару, образованную электропроводами «хромель-копель», через кольца и токосъемники соединяют с усилителем, электрически связанным с аналого-цифровым преобразователем, который в свою очередь через кабель соединяют с персональным компьютером, содержащим программное обеспечение PowerGraphProfessional, выполненное с возможностью построения графической зависимости температуры трения.

| 0 |

|

SU208869A1 | |

| УСТРОЙСТВО для ПОШТУЧНОЙ ПОДАЧИ листовых | 0 |

|

SU204892A1 |

| СПОСОБ НЕПРЕРЫВНОГО ОПРЕДЕЛЕНИЯ ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ ЭЛЕКТРОЛИЗЕРА | 0 |

|

SU203922A1 |

| FR 2907903 B1, 10.07.2009. | |||

Авторы

Даты

2023-05-03—Публикация

2022-09-13—Подача