Изобретение относится к металлургии, а именно к способам ведения плавки стали в дуговых сталеплавильных печах трехфазного тока фасонно-литейных цехов.

Известен способ плавки стали в дуговой сталеплавильной печи трехфазного тока фасонно-литейного цеха, включающий загрузку крупной шихты, размерами 800×500×500 мм и мелкой шихты, размерами от 200×150×100 мм, с последующим плавлением шихты (Сойфер В.М. Выплавка стали в кислых электропечах. М.: Машиностроение, 2009 г., стр. 274-276, стр. 305-309).

Недостатком данного способа является большой удельный расход электроэнергии за плавку, составляющий в дуговой сталеплавильной печи трехфазного тока фасонно-литейного цеха 700-800 кВт⋅ч/т.

Прототипом изобретения является способ плавки стали в дуговой сталеплавильной печи трехфазного тока фасонно-литейного цеха, включающий загрузку и плавление шихты (Макаров А.Н. Расчет и анализ взаимосвязи КПД и расположения дуг с электропотреблением в дуговых сталеплавильных печах малой и большой вместимости. Часть II. Расчет и анализ взаимосвязи расположения дуг, стен и электропотребления. Металлург, 2019, № 5, с. 21-27).

Недостатком данного способа плавки стали является низкий КПД дуг и, как следствие, большой удельный расход электроэнергии. В дуговую сталеплавильную печь трехфазного тока фасонно-литейного цеха загружают шихту, размерами от 800×500×500 мм до 200×150×150 мм. Проведенными за последние пять лет научными исследованиями установлен следующий научный факт. Вследствие небольшого расстояния от дуг до стен, составляющего в дуговых сталеплавильных печах трехфазного тока фасонно-литейных цехов от 0,31 м в печах ДСП-0,5, вместимостью 0,5 тонн металла, до 0,69 м в печах ДСП-6, вместимостью 6 т металла, 10-20% теплового излучения дуг через пустоты между кусками шихты достигает футеровки стен печи. Основная часть теплового излучения дуг, около 90%, попадает на шихту и полезно расходуется на ее нагрев и расплавление. Чем мельче шихта, тем меньше пустоты между кусками шихты и тем меньше теплового излучения дуг достигнет через пустоты футеровки стен печи, тем меньше потери теплового излучения дуг. Чем крупнее шихта, тем крупнее пустоты между кусками шихты и тем больше теплового излучения дуг достигает футеровки стен печи, тем больше потери теплового излучения дуг. Данный факт установлен путем измерения температуры футеровки стен печи. При загрузке в печь шихты, размерами от 800×500×500 мм до 200×150×150 мм, температура футеровки стен печи начинает возрастать от 900°С после выпуска металла предыдущей плавки в начале последующей плавки до 1300°С к окончанию прорезки колодца и до 1500°С к окончанию расплавления шихты.

Возрастание температуры футеровки стен связано с тем, что часть теплового излучения дуг во время прорезки колодца попадает на шихту и полезно расходуется на ее нагрев и расплавление, а другая часть теплового излучения дуг, (10-20)% мощности теплового излучения дуг проникает через пустоты между кусками шихты и бесполезно расходуется на нагрев футеровки и ее последующий износ путем растрескивания и оплавления. Чем крупнее куски шихты, тем больше полости между отдельными кусками шихты и тем больше доля теплового излучения дуг, которая попадает на футеровку стен, тем меньше КПД дуг и больше удельный расход электроэнергии. Чем мельче куски шихты, тем меньше пустоты между кусками шихты, тем меньше доля теплового излучения дуг, попадающая на футеровку стен и тем больше доля теплового излучения дуг, которая попадает на шихту, тем больше КПД дуг и меньше удельный расход электроэнергии печи.

Недостатком данного способа плавки стали является большой расход электроэнергии, вызванный тепловым излучением дуг на футеровку стен через пустоты между крупными кусками шихты вследствие чего увеличивается время плавки.

Проблемой изобретения является разработка способа плавки стали позволяющего увеличить тепловое излучение дуг на шихту и снизить тепловое излучение дуг на футеровку стен.

Техническим результатом изобретения является повышение КПД дуг, уменьшение удельного расхода электроэнергии и времени плавки с одновременным повышением производительности.

Поставленная проблема и указанный технический результат достигается тем, что способ плавки в дуговой сталеплавильной печи трехфазного тока фасонно-литейного цеха включает загрузку шихты и ее плавление. Согласно изобретению в дуговую сталеплавильную печь трехфазного тока фасонно-литейного цеха загружается мелкая шихта, размерами до 200×150×100 мм.

При загрузке в дуговую сталеплавильную печь трехфазного тока фасонно-литейного цеха мелкой шихты, размерами до 200×150×100 мм, пустоты между кусками заполняются мелкой шихтой и (92-95)% теплового излучения электрических дуг в процессе плавления шихты ввиду незначительных пустот между кусками шихты попадает на шихту и не достигает футеровки стен. Использование мелкой шихты, размерами до 200×150×100 мм в процессе расплавления позволяет повысить КПД дуг в период расплавления на (5-12)%, снизить удельный расход электроэнергии на (5-12)% с 700-800 кВт⋅ч/т до 630-710 кВт⋅ч/т.

При загрузке в дуговую сталеплавильную печь трехфазного тока фасонно-литейного цеха мелкой шихты, размерами более 200×150×100 мм, между кусками образуется средней величины пустоты через которые до 15% теплового излучения дуг попадает на футеровку стен, КПД дуг снижается на 15%, удельный расход электроэнергии возрастает на 15%.

При загрузке в дуговую сталеплавильную печь трехфазного тока фасонно-литейного цеха крупной шихты, размерами 800×500×500 мм, и мелкой шихты, размерами от 200×150×100 мм, между кусками шихты образуется крупные и средней величины пустоты, через которые до 20% теплового излучения дуг попадает на футеровку стен, КПД дуг снижается на 20% удельный расход электроэнергии возрастает на 20%.

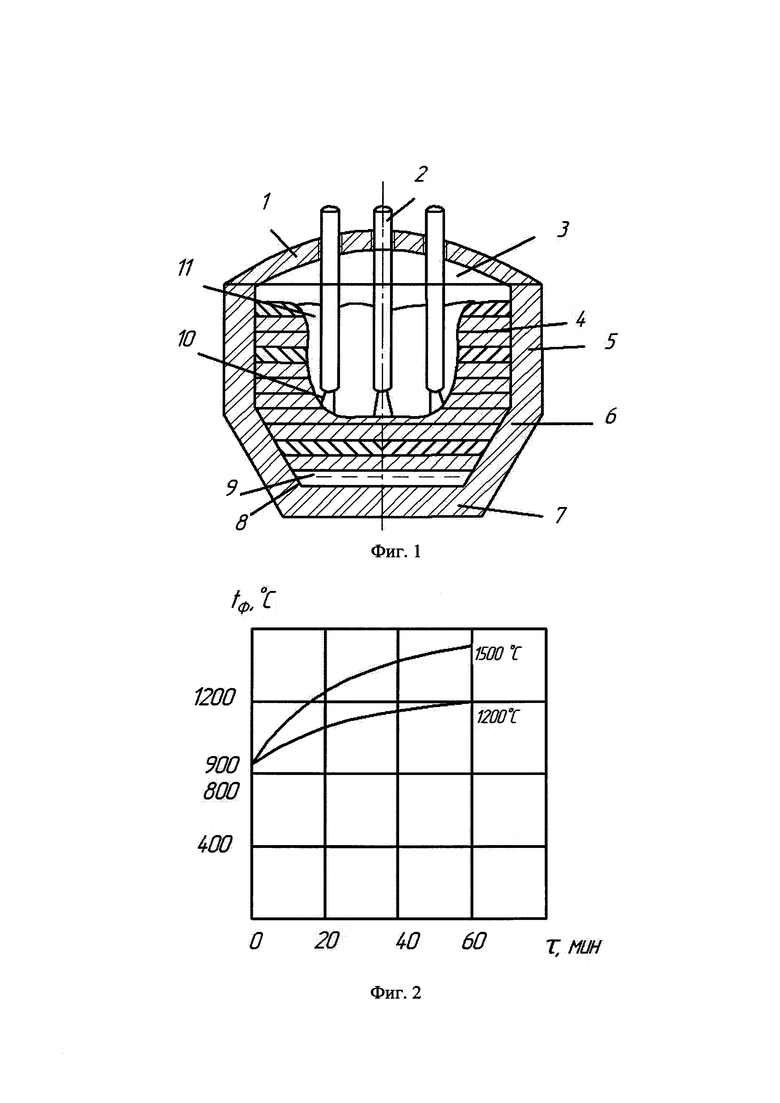

Способ поясняется чертежами, где на фиг.1 представлен вид дуговой сталеплавильной печи трехфазного тока в разрезе после загрузки мелкой шихты и проплавления в ней части колодца; на фиг.2 изображено изменение температуры футеровки стен в период расплавления шихты по способу-прототипу (I) и по предлагаемому способу (II).

Дуговая сталеплавильная печь трехфазного тока содержит свод 1, через который пропущены электроды 2. Рабочее пространство 3 печи заполнено мелкой шихтой 4 и ограничено сводом 1, стенами 5, футерованными откосами 6 и футерованным подом 7. Нижняя часть футерованного пода 7 образует ванну 8, заполненную жидким металлом 9. Между мелкой шихтой 4 и электродами 2 находятся электрические дуги 10. В мелкой шихте 4 имеется полость в виде колодца 11.

Предлагаемый способ осуществляется следующим образом. Из печи выпускают весь жидкий металл 9. При открытом своде 1 осуществляют загрузку мелкой шихты 4, размерами до 200×150×100 мм. Свод 1 закрывают и опускают электроды 2 до соприкосновения с мелкой шихтой 4. Между электродами 2 и мелкой шихтой 4 зажигают три электрические дуги 10. Электрические дуги 10 прорезают в мелкой шихте 4 колодец 11. Расплавленный жидкий металл 9 стекает вниз и накапливается в ванне 8. При горении электрических дуг 10 в колодце 11 вследствие высокой плотности мелкой шихты 4, размерами до 200×150×100 мм, полости между кусками мелкой шихты 4 имеют незначительные размеры и (92-95)% теплового излучения дуг 10 попадают на мелкую шихту 4 и только (5-8)% теплового излучения электрических дуг 10 достигает футеровки стен 5. При использовании при загрузке и плавлении мелкой шихты 4, размерами до 200×150×100 мм, тепловое излучение электрических дуг 10, проникающее через мелкие полости между кусками мелкой шихты 4 и достигающее футеровки стен 5, снижается с (10-20)% до (5-8)% и температура футеровки растет медленнее в процессе расплавления шихты 4 и снижается с 1500°С при загрузке крупной и мелкой шихты 4 до 1200°С при загрузке мелкой шихты 4, размерами до 200×150×100 мм, к окончанию расплавления шихты 4. При снижении потерь мощности электрических дуг 10 на нагрев футеровки стен 5 с (10-20)% до (5-8)% КПД электрических дуг 10 возрастает на (5-12)%, пропорционально на (5-12)% снижается удельный расход электроэнергии, потребляемой печью. К окончанию периода расплавления вся мелкая шихта 4 на стенах 5 и футерованных откосах 6 расплавлена и ванна 8 заполнена расплавленным жидким металлом 9. При снижении потерь мощности электрических дуг 10 на нагрев футеровки стен 5 с (10-20)% до (5-8)% возрастает полезная мощность электрических дуг 10, расходуемая на нагрев и расплавление мелкой шихты 4, сокращается время расплавления мелкой шихты 4, возрастает производительность печи. После окончания периода расплавления в печи проводят окислительный и восстановительный периоды после которых плавка заканчивается и осуществляют выпуск жидкого металла 9.

Изобретение в настоящее время находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2010 |

|

RU2420597C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2016 |

|

RU2634105C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2023 |

|

RU2821140C1 |

| ПЛАЗМЕННО-ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 2015 |

|

RU2585897C1 |

| Дуговая сталеплавильная печь с конвейерной загрузкой шихты | 2021 |

|

RU2758422C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2516896C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2190815C1 |

Изобретение относится к металлургии, а именно к получению стали в дуговых сталеплавильных печах трехфазного тока фасоннолитейных цехов. В рабочее пространство печи осуществляют загрузку мелкой шихты, размерами до 200×150×100 мм, которая заполняет образующиеся пустоты между кусками шихты, при этом в период расплавления электрические дуги прорезают в мелкой шихте колодец с обеспечением попадания 92-95% теплового излучения электрических дуг на мелкую шихту до ее полного расплавления в рабочем пространстве печи к окончанию упомянутого периода. Изобретение позволяет повысить КПД дуг, уменьшить удельный расход электроэнергии и времени плавки с одновременным повышением производительности. 2 ил., 1 пр.

Способ выплавки стали в дуговой сталеплавильной печи трехфазного тока фасонно-литейного цеха, включающий загрузку в рабочее пространство печи шихты, период ее расплавления, проведение окислительного и восстановительного периодов, выпуск стали, отличающийся тем, что в рабочее пространство печи осуществляют загрузку мелкой шихты, размерами до 200×150×100 мм, которая заполняет образующиеся пустоты между кусками шихты, при этом в период расплавления электрические дуги прорезают в мелкой шихте колодец с обеспечением попадания 92-95% теплового излучения электрических дуг на мелкую шихту до ее полного расплавления в рабочем пространстве печи к окончанию упомянутого периода.

| МАКАРОВ А.Н | |||

| Расчет и анализ взаимосвязи КПД и расположения дуг с электропотреблением в дуговых сталеплавильных печах малой и большой вместимости | |||

| Часть II | |||

| Расчёт и анализ взаимосвязи расположения дуг, стен и электропотребления | |||

| Металлург, 2019, N 5, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРОТАСОВ А.В | |||

| и др | |||

| ЭЛЕКТРОМЕТАЛЛУРГИЧЕСКИЕ МИНИ-ЗАВОДЫ | |||

| М., Металлургия, 2013, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

2022-03-17—Публикация

2020-11-03—Подача