Изобретение относится к измерительной технике и, частности, к контролю отклонений формы центрального отверстия в корпусах распылителей топливных форсунок двигателей внутреннего сгорания.

Распылители топливных форсунок (далее - форсунок) относятся к прецизионным, компонентам топливной аппаратуры. К корпусу распылителя предъявляются повышенные требования, касающиеся, в частности, отклонений формы центрального отверстия.

В собранной форсунке распылитель с установленной в него иглой притянут к корпусу форсунки накидной гайкой. При этом даже, если собранная форсунка не установлена на двигатель, и в нее не подано топливо под высоким давлением, корпус распылителя находится в напряженно-деформированном состоянии, испытывая деформации сжатия от затяжки накидной гайки. Монтажные деформации корпуса распылителя неизбежно приводят к искажениям формы его центрального отверстия.

Известно устройство для измерения некруглости конуса корпуса распылителя, включающее узел базирования и измерительные элементы (пат. RU 2244903, опубл. 20.01.2005. Бюл. №2). По известному решению, узел базирования включает пустотелую оправку, на которую для выполнения измерений надевают контролируемый корпус распылителя, причем торец оправки упирается в коническое седло внутри корпуса распылителя. Во время выполнения измерений корпусу распылителя сообщают вращательное движение с помощью привода, который одновременно поджимает корпус распылителя к торцу оправки. На торце пустотелой оправки выполнен радиальный паз, в котором размещен измерительный наконечник.

Авторами известного решения не указана величина осевого усилия, с которым в предлагаемом ими устройстве к оправке с измерительным элементом поджимается контролируемая деталь. По опыту заявителя и по литературным источникам (см., например, Метрологические характеристики средств измерений и технического контроля геометрических величин [Электронный ресурс]: справочник / сост. Л.И. Анисимова, А.С. Кривоногова; под науч. ред. Б.Н. Гузанова. 2-е изд., доп.и испр. Екатеринбург: Изд-во Рос. гос. проф.- пед. ун-та, 2018. - 258 с. С. 23-32) при контроле отклонений формы прецизионных поверхностей наибольшее допускаемое усилие на измерительном наконечнике не должно превышать 10 Н. Это обстоятельство, а также тот факт, что упор пустотелой оправки с измерительным элементом в известном решении происходит в конус (седло), расположенный в глубине центрального отверстия корпуса распылителя, позволяет заявителю сделать вывод о том, что величина и место приложения к контролируемой детали (корпусу распылителя) осевого усилия в процессе измерений не обеспечивают имитации монтажных усилий, возникающих в корпусе распылителя при сборке форсунки.

К недостаткам известного решения относится невозможность учета влияния монтажных деформаций корпуса распылителя на отклонения формы центрального отверстия и, вследствие этого, недостаточная ценность получаемых результатов измерений, поскольку последние будут описывать состояние корпуса распылителя в условиях, существенно отличающихся от эксплуатационных.

Наиболее близким по совокупности существенных признаков - прототипом заявляемой полезной модели - является способ испытания распылителей форсунок, включающий нагружение корпуса распылителя для имитации напряженно-деформированного состояния, возникающего в том числе при сборке форсунки (А.С. 567839, опубл. 05.08.1977. Бюл. №29). Известное решение предполагает полную сборку форсунки, ее установку на безмоторный испытательный стенд и создание давления технологической жидкости в полости распылителя с заданной скоростью. При этом браковочным показателем является факт зависания иглы в корпусе распылителя, а результат осуществления известного решения проявляется как изменение расхода технологической жидкости через распылитель.

Новизной в известном решении является скорость нарастания давления жидкости в распылителе, но не абсолютная величина этого давления. Это дает заявителю основание предполагать, что при осуществлении известного способа корпусные детали форсунки, в том числе - корпус форсунки и корпус распылителя -должны быть прижаты друг к другу с тем же усилием, с каким они прижаты в условиях эксплуатации. Это обстоятельство означает, что в момент перед осуществлением известного решения центральное отверстие в корпусе распылителя собранной форсунки неизбежно деформировано, поскольку корпус распылителя находится в напряженно-деформированном состоянии.

К недостаткам известного решения относится сложность конструкции устройства, необходимого для его осуществления: предполагается использование технологической жидкости, специального безмоторного стенда, включающего, по меньшей мере, устройства фильтрации технологической жидкости, повышения и измерения ее давления и т.д. Оценка качества корпуса распылителя, по известному решению, может быть осуществлена только косвенно, поскольку на зависание иглы распылителя будет оказывать влияние и качество изготовления иглы. Разделить два эти фактора, чтобы понять, какая деталь является несоответствующей, окажется невозможно.

К тому же для осуществления известного решения необходима полная сборка форсунки. В случае, если распылитель окажется негодным, потребуется разборка форсунки.

По многолетнему опыту заявителя, перед каждой сборкой форсунок требуется передоводка опорных поверхностей корпусных деталей, контактирующих между собой. Важность этого требования усиливается прямо пропорционально давлению топлива, в форсунке: малозаметные повреждения опорных торцов корпусных деталей в виде забоин и царапин в эксплуатации могут привести к так называемому раскрытию стыков - течи топлива наружу и, даже, последующему пожару на двигателе. Использование для контроля корпуса распылителя полностью собранной форсунки является экономически неоправданным, поскольку влечет за собой увеличение трудоемкости изготовления и, в конечном счете, себестоимости конечного изделия.

Технической задачей, на решение которой направлено настоящее изобретение, является устранение недостатков прототипа - создание способа контроля отклонений формы центрального отверстия в корпусе распылителя топливной форсунки с имитацией монтажных деформаций, позволяющего оценить качество непосредственно корпуса распылителя, не требующего для своего осуществления применения испытательных стендов с подачей под давлением технологических жидкостей и передоводок корпуса форсунки.

Поставленная техническая задача решается за счет применения для создания напряженно-деформированного состояния корпуса распылителя, аналогичного его напряженно-деформированному состоянию после сборки форсунки, имитатора корпуса форсунки и накидной гайки, применяемой в конструкции форсунки, для которой предназначен контролируемый распылитель, и последующих измерений отклонений формы центрального отверстия в корпусе распылителя с помощью измерительного наконечника, введенного в корпус распылителя через отверстие в имитаторе корпуса форсунки.

Новизной в способе контроля отклонений формы центрального отверстия в корпусе распылителя топливной форсунки с имитацией монтажных деформаций, предлагаемом в качестве настоящего изобретения, является:

- применение для создания напряженно-деформированного состояния корпуса распылителя имитатора корпуса форсунки и накидной гайки распылителя, применяемой в конструкции форсунки, для которой предназначен контролируемый распылитель, и затягиваемой на имитаторе с таким же моментом, как на форсунке, предназначенной для установки на двигатель, а также

- выполнение измерений отклонений формы центрального отверстия в корпусе распылителя с помощью измерительного наконечника, вводимого через отверстие в имитаторе корпуса форсунки.

Указанные признаки является новыми, существенным и промышленно выполнимыми и направлены на решение поставленной полезной моделью технической задачи.

Предлагаемый способ осуществляется следующим образом.

На нижний торец имитатора корпуса форсунки устанавливают корпус распылителя, у которого требуется выполнить контроль отклонений формы центрального отверстия. Упомянутый корпус распылителя притягивают к имитатору корпуса форсунки накидной гайкой.

Обязательными условиями для имитатора корпуса форсунки является соответствие корпусу топливной форсунки, для которой предназначен контролируемый корпус распылителя, по следующим параметрам: форма торца, контактирующего с торцом корпуса распылителя, а также материал, прочностные свойства и форма продольного сечения. Момент затяжки накидной гайки при сборке контролируемого корпуса распылителя с имитатором корпуса форсунки должен быть равен моменту затяжки накидной гайки при сборке форсунки, для которой предназначен контролируемый корпус распылителя. Это необходимо для максимальной имитации напряженно-деформированного состояния контролируемого корпуса распылителя.

При затяжке накидной гайки на имитаторе корпуса форсунки корпус распылителя должен быть зафиксирован от поворота вокруг оси центрального отверстия так же, как это предусмотрено при сборке форсунки. Для предотвращения поворота корпуса распылителя необходимо установить его на штифты, координаты которых на торце имитатора корпуса форсунки соответствуют координатам штифтов на корпусе форсунки, для которой предназначен контролируемый корпус распылителя.

Предпочтительным является выполнение имитатора корпуса форсунки путем обрезки по высоте корпуса форсунки, для которой предназначен контролируемый корпус распылителя, с сохранением резьбовой части для установки накидной гайки. Высота имитатора корпуса форсунки над резьбовой частью определяется длиной имеющегося измерительного наконечника, который при осуществлении предлагаемого способа должен пройти через отверстие в имитаторе корпуса в центральное отверстие в корпусе распылителя.

Применение на контрольной операции имитатора корпуса форсунки вместо штатного корпуса форсунки позволяет не требует передоводки его торца - поверхности, соприкасающейся с контролируемым корпусом распылителя. По сравнению с известным решением, принятым в качестве прототипа к заявляемому изобретению, это в два раза сокращает количество поверхностей, требующих передоводки после контрольной операции, то есть сокращает трудоемкость процесса производства и себестоимость конечной продукции.

После сборки имитатора корпуса форсунки с контролируемым корпусом распылителя собранный узел устанавливают в зажимное приспособление контрольного прибора.

Измерение отклонений формы центрального отверстия в корпусе распылителя может быть выполнено с помощью любого контрольного прибора, известного из уровня техники, применяемого в производстве топливной аппаратуры и обеспечивающего необходимую точность измерений. Ограничения могут связаны только с особенностями конкретной задачи: если контролируемым отклонением формы является некруглость отверстия, в качестве контрольного прибора может быть использован кругломер, если в качестве отклонения формы рассматривает нецилиндричность, в качестве контрольного прибора может быть применена координатно-измерительная машина соответствующей точности. Выбор того или иного контрольного прибора не изменяет сущность предлагаемого метода.

Зажимное приспособление может так же быть любым, известным из уровня техники и применяемым при измерениях отклонений формы отверстий.

Пример осуществления предлагаемого способа контроля отклонений формы центрального отверстия в корпусе распылителя форсунки с имитацией монтажных деформаций.

Контролировали отклонение от круглости центрального отверстия распылителя топливной форсунки системы Common Rail.

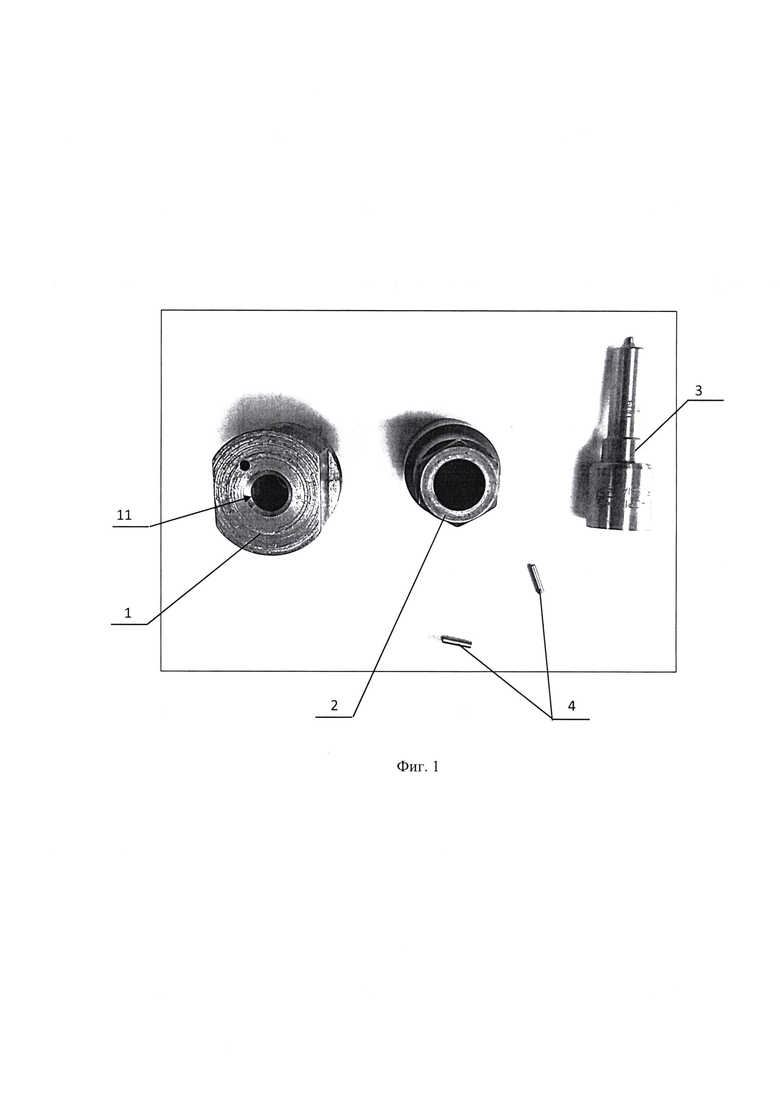

На фиг. 1 показаны имитатор 1 корпуса форсунки 1 с центральным отверстием 11, накидная гайка 2, контролируемый корпус 3 распылителя и два штифта 4.

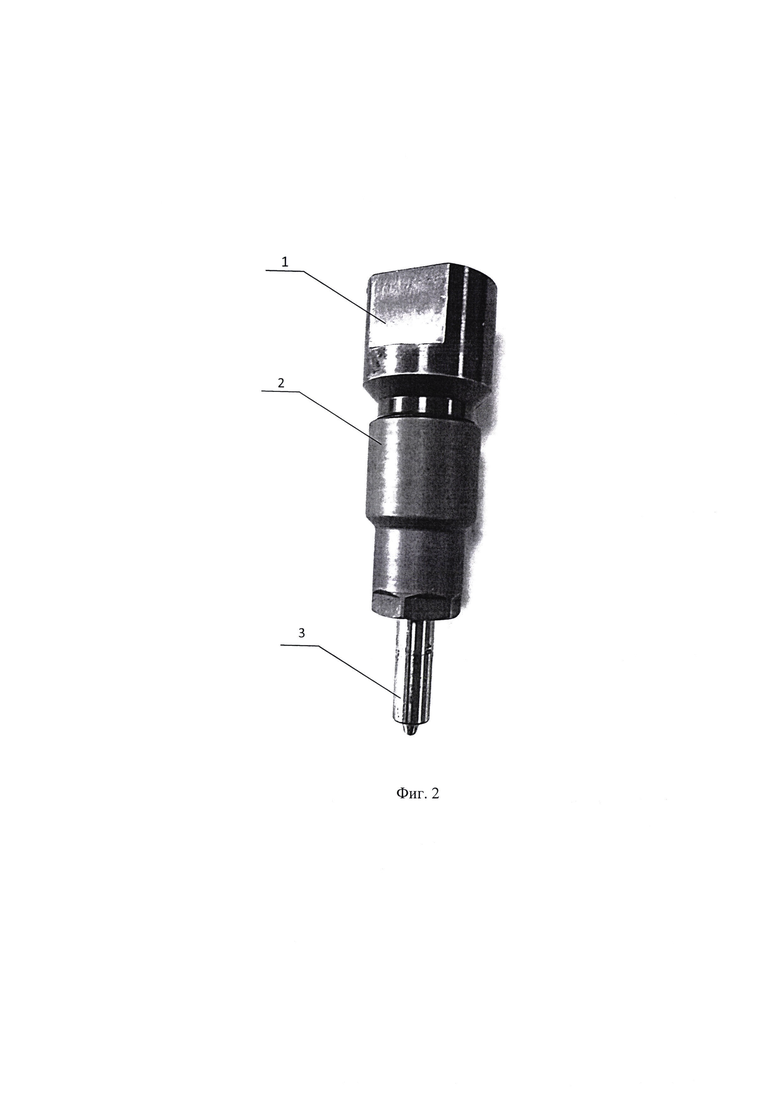

На фиг. 2 показан имитатор 1 корпуса форсунки, собранный с контролируемым корпусом 3 распылителя и накидной гайкой 2.

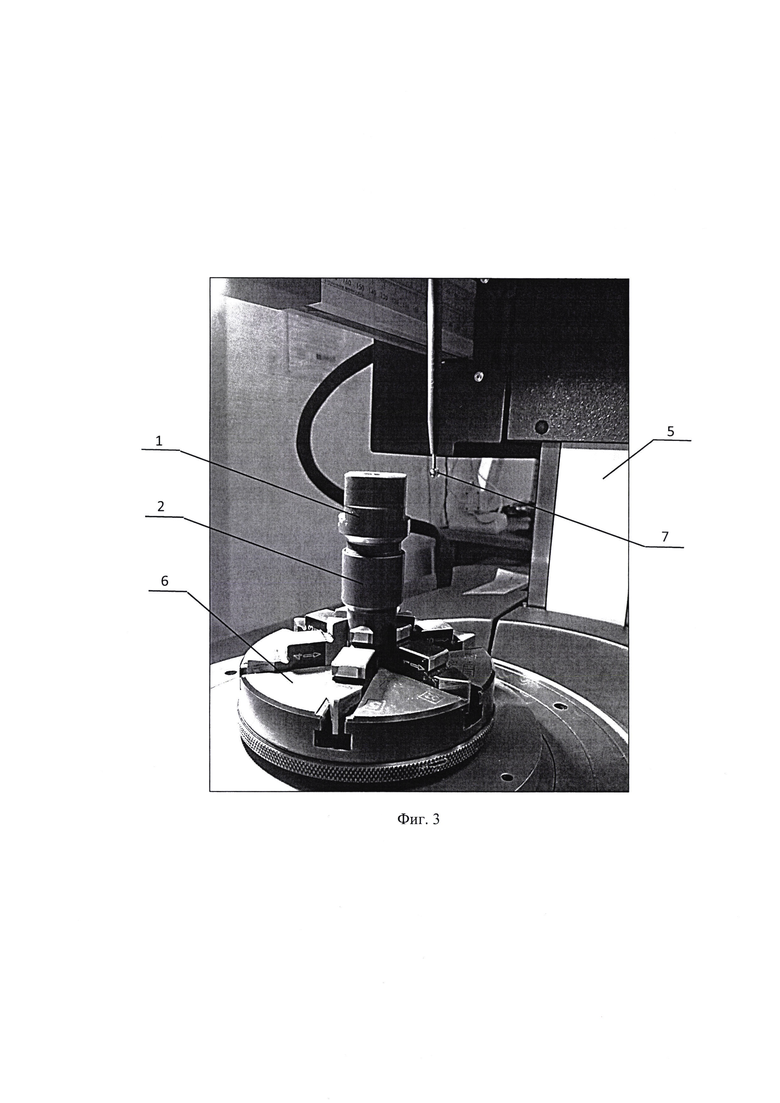

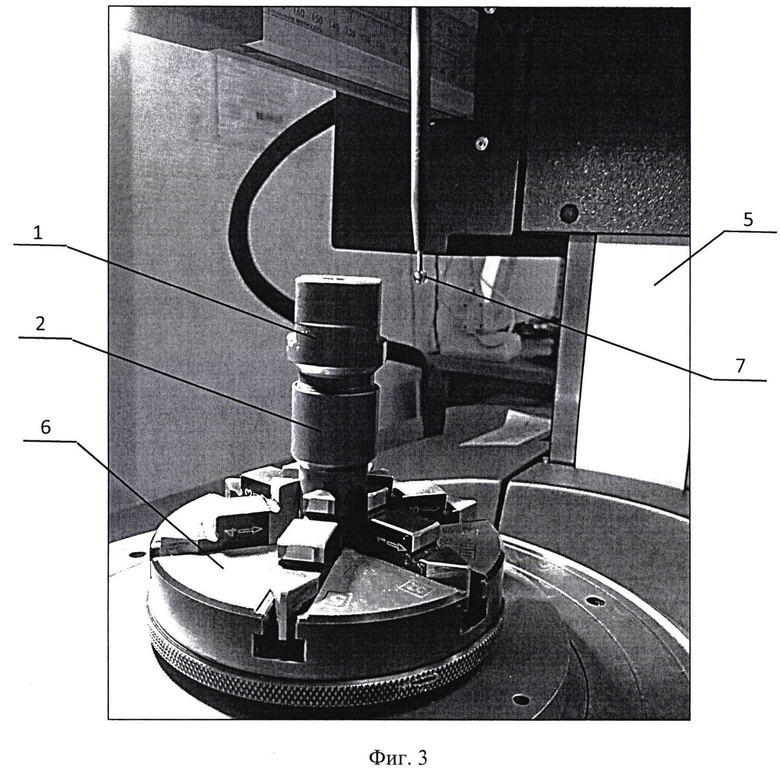

Для контроля использовали кругломер TALYROND 365 фирмы Taylor Hobson PRECISION с зажимным устройством в виде шестикулачкового патрона, закрепленного на поворотном столе. Размещение имитатора 1 корпуса форсунки в сборе с корпусом 3 распылителя и накидной гайкой 2 в патроне на поворотном столе кругломера TALYROND 365 фирмы Taylor Hobson PRECISION показано на фиг.3. В показанном в качестве примера примере осуществления, не исключающего другие варианты осуществления, не выходящие за пределы, ограниченные формулой заявляемого изобретения, закрепление выполнено по наружным поверхностям накидной гайки 2.

Последовательность осуществления предлагаемого способа контроля отклонений формы центрального отверстия в корпусе распылителя топливной форсунки с имитацией монтажных деформаций:

- сборка имитатора 1 корпуса форсунки с корпусом распылителя 3, штифтами 4 и накидной гайкой 5; момент затяжки накидной гайки 5 должен соответствовать моменту затяжки накидной гайки в топливной форсунке, для которой предназначен корпус распылителя 3;

- установка собранного имитатора 1 корпуса форсунки в контрольный прибор 5 и закрепление его в зажимном устройстве 6;

- введение измерительного наконечника 7 через отверстие 11 в имитаторе 1 корпуса форсунки в центральное отверстие корпуса 3 распылителя;

- выполнение измерений.

Техническим результатом предлагаемого изобретения является снижение трудоемкости контрольной операции за счет исключения из числа необходимого оборудования испытательного стенда и исключения необходимости передоводки торца детали, соприкасающейся с контролируемым корпусом распылителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ И РЕГУЛИРОВКИ ФОРСУНОК И СТЕНД ДЛЯ ИСПЫТАНИЯ И РЕГУЛИРОВКИ ФОРСУНОК | 2011 |

|

RU2467197C1 |

| ПНЕВМАТИЧЕСКИЙ КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2014 |

|

RU2597630C2 |

| Способ регулировки форсунки и устройство для его осуществления | 2016 |

|

RU2647019C1 |

| ТОПЛИВНАЯ ФОРСУНКА | 2009 |

|

RU2550296C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ВРАЩЕНИЯ ДВУХРЯДНОГО РОЛИКОПОДШИПНИКА ПРИ ИМИТАЦИИ РАБОЧЕГО НАТЯГА | 2010 |

|

RU2451275C1 |

| СТЕНДОВАЯ ФОРСУНКА ДЛЯ РЕГУЛИРОВАНИЯ ТОПЛИВНЫХ НАСОСОВ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2349789C1 |

| СПОСОБ СБОРКИ ТОПЛИВНОЙ ФОРСУНКИ ДЛЯ КАМЕРЫ СГОРАНИЯ И РАСПЫЛИТЕЛЬ ТОПЛИВНОЙ ФОРСУНКИ | 2001 |

|

RU2278331C2 |

| Стенд для измерения деформаций поверхности прецизионного отверстия | 1976 |

|

SU669180A1 |

| СТЕНДОВАЯ ФОРСУНКА ДЛЯ РЕГУЛИРОВАНИЯ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ | 2008 |

|

RU2459108C2 |

| КОНТРОЛЬНО-ДИАГНОСТИЧЕСКИЙ СТЕНД | 2006 |

|

RU2337336C2 |

Изобретение относится к измерительной технике и, частности, к контролю отклонений формы центрального отверстия в корпусах распылителей топливных форсунок двигателей внутреннего сгорания. Способ контроля отклонений формы центрального отверстия в корпусе распылителя топливной форсунки с имитацией монтажных деформаций включает нагружение корпуса распылителя для имитации напряженно-деформированного состояния. Вместо полностью собранной форсунки используют имитатор (1) корпуса форсунки с установленным на него корпусом распылителя, прижатым накидной гайкой (2), затянутой моментом, равным моменту затяжки накидной гайки (2) на форсунке, предназначенной для установки на двигатель. Осуществляют без подачи в распылитель технологической жидкости под давлением. Отклонения формы центрального отверстия в корпусе распылителя оценивают количественно как результат измерений с помощью измерительного наконечника (7) контрольного прибора, причем измерительный наконечник (7) вводят в центральное отверстие распылителя через отверстие в имитаторе (1) корпуса форсунки. Технический результат: создание способа контроля отклонений формы центрального отверстия в корпусе распылителя топливной форсунки с имитацией монтажных деформаций, позволяющего оценить качество непосредственно корпуса распылителя, не требующего для своего осуществления применения испытательных стендов с подачей под давлением технологических жидкостей и передоводок корпуса форсунки. 2 з.п. ф-лы, 3 ил.

1. Способ контроля отклонений формы центрального отверстия в корпусе распылителя топливной форсунки с имитацией монтажных деформаций, включающий нагружение корпуса распылителя для имитации напряженно-деформированного состояния, отличающийся тем, что

- вместо полностью собранной форсунки используют имитатор корпуса форсунки с установленным на него корпусом распылителя, прижатым накидной гайкой, затянутой моментом, равным моменту затяжки накидной гайки на форсунке, предназначенной для установки на двигатель;

- осуществляют без подачи в распылитель технологической жидкости под давлением;

- отклонения формы центрального отверстия в корпусе распылителя оценивают количественно как результат измерений с помощью измерительного наконечника контрольного прибора, причем измерительный наконечник вводят в центральное отверстие распылителя через отверстие в имитаторе корпуса форсунки.

2. Способ по п. 1, отличающийся тем, что в качестве контрольного прибора может быть использован кругломер.

3. Способ по п. 1, отличающийся тем, что в качестве контрольного прибора может быть использована координатно-измерительная машина.

| Способ испытания распылителей форсунок | 1976 |

|

SU567839A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕКРУГЛОСТИ КОНУСА КОРПУСА РАСПЫЛИТЕЛЯ | 2002 |

|

RU2244903C2 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ РАВНОМЕРНОСТИ РАСПЫЛА РАБОЧЕГО ТЕЛА ФОРСУНКОЙ | 0 |

|

SU378649A1 |

| GB 1499636 A, 01.02.1978. | |||

Авторы

Даты

2022-03-22—Публикация

2021-10-01—Подача