Изобретение относится к области черной металлургии, в частности к производству металла в кислородном конвертере.

Известно, что основной целью сталеплавильного агрегата является производство металла с максимальной производительностью сталеплавильного агрегата. Производительность кислородного конвертера определяется количеством плавок выплавляемых в единицу времени, например, в сутки, месяц или год.

Цикл плавки кислородного конвертера состоит из нескольких периодов:

1) завалка/заливка шихтовых материалов;

2) выплавка металла;

3) слив металла;

4) подготовка кислородного конвертера к плавке.

Повышение производительности кислородного конвертера возможно

за счет снижения времени какого-либо из представленных периодов цикла плавки.

Известен способ выплавки стали в кислородном конвертере [1] (патент RU № 2169197 «Способ производства стали в кислородном конвертере», МПК С21С 5/28, опубл. 20.06.2001, бюл. 17), включающий загрузку металлолома, извести, заливку чугуна, продувку ванны газообразным окислителем, где дополнительно производят загрузку железосодержащего продукта переработки отвальных шлаков, состоящего из металлической - 60% и шлаковой - 40% составляющих, причем шлаковая составляющая содержит оксиды кальция, кремния, магния, алюминия, марганца и железа, при этом расход извести определяют из выражения

Qизв = 12,5 + ([Si]чуг x 2,14 x Qчуг x В) х 0,01 - 0,1 х Qшл,

где:

[Si]чуг - содержание кремния в чугуне, %;

Qчуг - расход жидкого чугуна, т;

В - основность шлака, необходимая для получения выплавляемой марки стали;

Qшл - расход железосодержащего продукта переработки отвальных шлаков,

12.5, 2.14, 0.01, 0.1 - эмпирические коэффициенты, полученные опытным путем.

Недостатком данного способа является то, что, несмотря на описание технологии выплавки металла, отсутствуют временные параметры по производству полученного металла.

Наиболее близким к изобретению является сталевыпускной блок конвертера [2] (патент РФ № 81202 на полезную модель «Сталевыпускной блок конвертера», МПК С21С5/44, опубл. 10.03.2009, бюл. № 7), включающий сталевыпускной блок конвертера, выполненного из гнездовых блоков, служащих для установки блоков сквозных огнеупорных катушек, при этом, внешняя сторона катушек выполнена конической с углом уклона равным 5-30° и направлена сужающей частью внутрь конвертера.

Недостатком данного способа является: отсутствие рациональных геометрических параметров сталевыпускного блока конвертера (летки). Несмотря на увеличение стойкости и количества сливаемого металла, не представлены показатели по производительности данного узла.

Техническим результатом изобретения является увеличение массопереноса металла, которое приводит к увеличению производительности конвертера.

Указанный технический результат обеспечивается благодаря тому, что

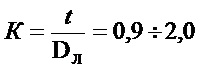

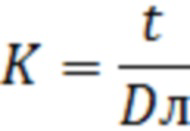

в способе выплавки металла в кислородном конвертере, осуществляют заливку жидкого чугуна, подачу в конвертер шлакообразующих материалов, продувку расплава кислородом через фурму, слив металла из конвертера в сталеразливочный ковш, где величину коэффициента отношения времени слива металла к внутреннему начальному диаметру летки, определяют по формуле:

где: K – коэффициент производительности, с/мм;

t – время слива металла, с;

Dл – внутренний начальный диаметр летки, мм.

В способе выплавки металла в кислородном конвертере предусмотрены следующие отличия:

- определяют величину соотношения времени слива металла к внутреннему начальному диаметру летки по формуле (1):

- коэффициент K должен быть в пределах 0,9-2,0.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Производительность кислородного конвертера выбирается из условия, что коэффициент K, определяют по формуле (1) ,тем самым обеспечивая улучшение процесса массопереноса.

,тем самым обеспечивая улучшение процесса массопереноса.

Увеличение коэффициента K больше значения 2,0 приводит к увеличению времени слива металла.

Уменьшение коэффициента K меньше значения 0,9 приводит к частой замене леток, что приводит к уменьшению производительности.

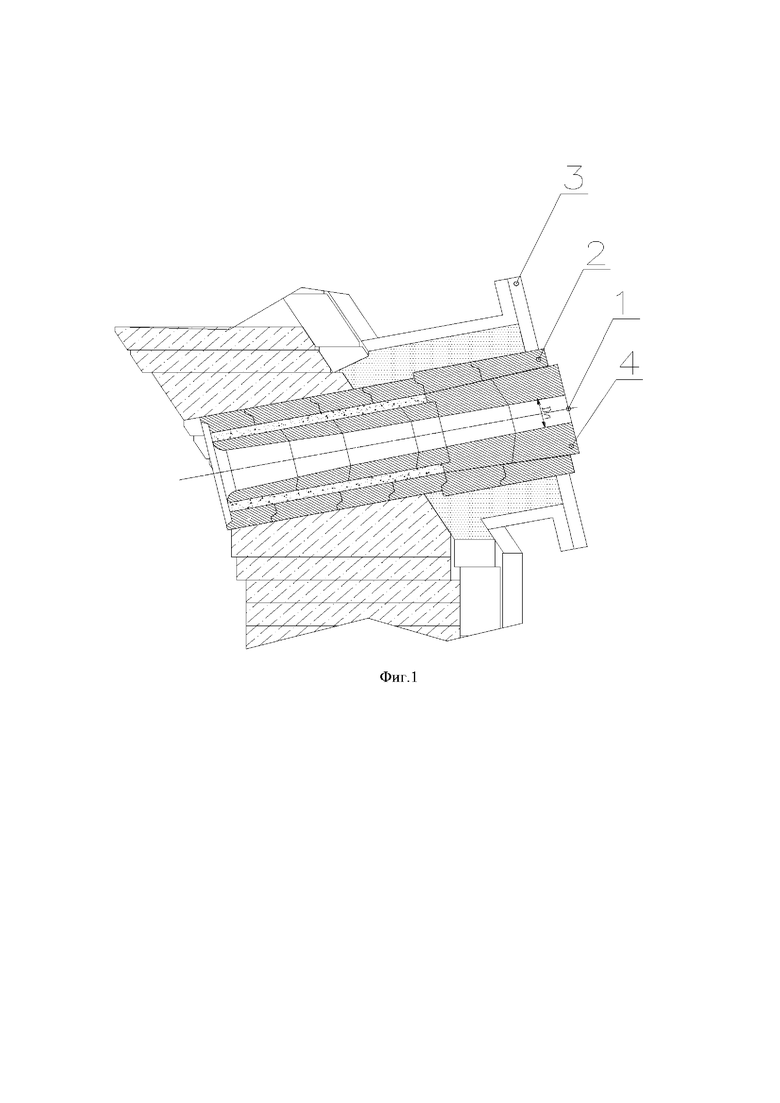

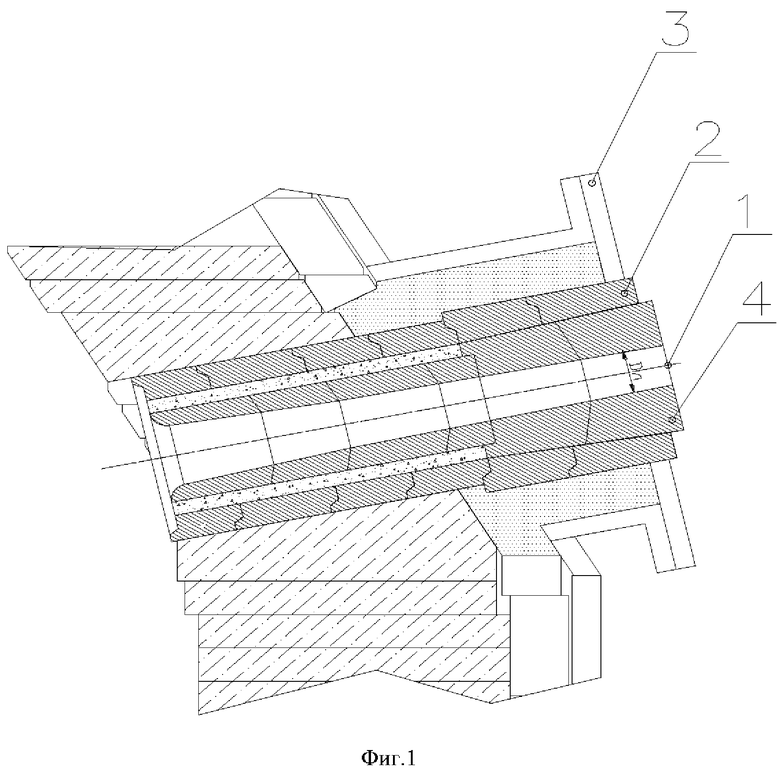

Сущность изобретения поясняется чертежом:

Фиг. 1 – общая схема футеровки и леточного блока кислородного конвертера.

Леточный блок кислородного конвертера для осуществления способа выплавки металла состоит из: внутреннего начального диаметра летки - 1, леточного блока - 2, корпуса конвертера - 3, летки - 4.

Позицией Dл обозначен внутренний начальный диаметр летки.

Леточный блок 2 устанавливается на боковой стенке корпуса кислородного конвертера 3 с помощью сварки. В леточный блок 2 вставляется летка 4, имеющая внутренний начальный диаметр 1.

После выплавки металла производят его слив в сталеразливочный ковш.

Время слива металла зависит от внутреннего диаметра летки, чем больше внутренний диаметр летки Dл, тем быстрее происходит слив металла, а внутренний диаметр летки Dл зависит от толщины футеровки летки (табл. 1).

Футеровка летки в процессе ее эксплуатации изнашивается за счет эрозионного воздействия металла при сливе его из кислородного конвертера, поэтому достигая минимальных (критических) значений остаточной толщины футеровки летки, данный узел требует замены, на данную операцию требуется дополнительное время.

С помощью предлагаемого изобретения можно определить рациональный внутренний начальный диаметр летки, который обеспечит минимальное время слива металла при достаточном количестве операций по замене футеровки летки.

Расчетным путем установлено, что максимальная производительность кислородного конвертера достигается при соотношении времени слива металла к внутреннему начальному диаметру летки 0,9÷2,0.

Пример конкретного выполнения способа.

Испытание по технологии предлагаемого изобретения были осуществлены в конвертерном цехе № 1 АО «ЕВРАЗ Нижнетагильский металлургический комбинат».

Параметры предлагаемого способа выплавки металла в конвертере установлены экспериментальным путем. Плавки проводили по способу, взятому за прототип, и по предлагаемой технологии в конвертере емкостью 160 тонн.

В конвертер заливали чугун и осуществляли продувку металла кислородом. В начале продувки кислорода в конвертер присаживали 2/3 шлакообразующих материалов, а остальное количество 1/3 шлакообразующих материалов добавляли в процессе плавки. После завершения расчетного времени продувки плавки кислородом, произвели подъем кислородной фурмы. После окончания кислородной продувки углеродистый металл через летку сливали из конвертера в сталеразливочный ковш, а ванадиевый шлак оставляли в конвертере для накопления шлака от трех или четырех плавок. Слитый углеродистый металл передавали для выплавки стали в другой конвертер, а слитый в шлаковую чашу ванадиевый шлак разделывали на шлаковом дворе и отгружали переработчикам ванадиевого шлака.

Результаты испытания показаны в таблице 2.

Сопоставительный анализ приведенных результатов испытаний показывает, что производительность кислородного конвертера тем выше, чем меньше продолжительность слива углеродистого металла, зависящий от диаметра летки. Чем больше диаметр летки, тем скорость слива металла больше.

Коэффициент K выбирают таким образом, чтобы K был в пределах 0,9-2,0.

Технико-экономический эффект способа выплавки металла в кислородном конвертере заключается в увеличении массопереноса, увеличении производительности кислородного конвертера из-за рациональных значений внутреннего диаметра летки.

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Источники информации

[1] патент RU № 2169197 «Способ производства стали в кислородном конвертере», МПК С21С 5/28, опубл. 20.06.2001, бюл. № 17;

[2] патент РФ № 81202 на полезную модель «Сталевыпускной блок конвертера», МПК С21С5/44, опубл. 10.03.2009. бюл. № 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в кислородном конвертере | 2024 |

|

RU2835100C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| Способ выплавки стали в конвертере на жидком чугуне | 2022 |

|

RU2786105C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1990 |

|

RU2034038C1 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2021 |

|

RU2758600C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| Способ горячего восстановления рабочего слоя футеровки выпускного отверстия конвертера | 1990 |

|

SU1786095A1 |

Изобретение относится к металлургии, в частности к производству металла в кислородном конвертере. Осуществляют заливку жидкого чугуна, подачу в конвертер шлакообразующих материалов, продувку металла кислородом через фурму, слив металла из конвертера в сталеразливочный ковш, при этом величину коэффициента, влияющего на процесс массопереноса, задают в пределах 0,9-2,0, с/мм, и выбирают из условия отношения времени слива металла к внутреннему начальному диаметру летки. Изобретение позволяет увеличить массоперенос и производительность кислородного конвертера за счет рациональных значений внутреннего диаметра летки. 2 табл., 1 ил.

Способ выплавки металла в кислородном конвертере, включающий заливку в конвертер жидкого чугуна, подачу в конвертер шлакообразующих материалов, продувку расплава кислородом сверху через фурму, слив металла из конвертера в сталеразливочный ковш, отличающийся тем, что измеряют время слива металла и внутренний начальный диаметр летки и определяют величину отношения времени слива металла к внутреннему начальному диаметру летки по формуле:

, где

, где

K - коэффициент, влияющий на процесс массопереноса, задают в пределах 0,9-2,0, с/мм;

t - время слива металла, с;

Dл - внутренний начальный диаметр летки, мм.

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1999 |

|

RU2169197C2 |

| Способ получения половых плиток | 1949 |

|

SU81202A1 |

| Прибор для вычерчивания параллельных прямых линий | 1925 |

|

SU2970A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ МОМЕНТА СЛИВА МЕТАЛЛА ИЗ КОНВЕРТЕРА | 1991 |

|

RU2026360C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2022-03-23—Публикация

2021-06-29—Подача