Изобретение относится к черной металлургии, в частности к способам горячего вос- становления рабочего слоя Футеровки выпускного отверстия сталеплавильных агрегатов газокислородного рафинирования, а также конвертеров с различными вариантами технологии кислородно-конвертерного процесса (верхней, донной или комбинированной продувкой).

Известен способ горячего ремонта стд- левыпускного отверстия конвертера, заключающийся в установке в сталевыпускное отверстие специальной трубки, имеющей наружный диаметр, совпадающий с диаметром сталевыпускного отверстия, которая представляет собой стальную трубу, покрытую снаружи огнеупорным составом, который в свою очередь защищен облицовочным материалом. Конвертер со

Ч

I

Ю

ел

вставленной трубкой наклоняется, а оставшийся в нем шлак стекает к сталевыпускно- му отверстию, заполняя зазор между вставленной трубкой и неповрежденной частью футеровки сталевыпускного отверстия и, застывая в этом зазоре, восстанавливает геометрию сталевыпускного отверстия.

Восстановление сталевыпускного отверстия указанным способом с использова- нием облицовочного материала (огнеупорная труба или комплект леточных блоков) повышает надежность в работе сталевыпускного отверстия, особенно на первых после ремонта плавках, однако и при этом общая стойкость восстановленной летки неудовлетворительная. Это объясняется тем, что зазор между облицовочным материалом и неповрежденной частью футеровки заполняется шлаком конвертерного производства с низкой температурой плавления (порядка 1500°С), который не может эффективно противостоять коррозионному и эрозионному воздействию как шлакоме- таллической эмульсии во время продувки ванны конвертера, так и потоку металла во время его слива. При высоких температурах металлургического процесса 1650-1750°С и высоких температурах сливаемого металла 1600-1650°С происходит интенсивное вымывание размягченной рабочей зоны летки, восстановленной конвертерным шлаком, что обусловливаетинтенсивный износ облицовочного материала, в результате чего продолжительность службы сталевыпускного отверстия снижается. При этом по причине сказанного не исключаются случаи прорыва металла при его сливе по зазору, заполненному конвертерным шлаком, что приводит к аварийной ситуации и закозлению летки. Последнее обусловливает увеличение продолжительности очередного ремонта сталевыпускного отверстия.

Известен также способ ремонта сталевыпускного отверстия конвертера, включающий разделку отверстия, установку в него огнеупорных катушек, заполнение зазора между огнеупорными катушками и футеровкой конвертера и зоны износа футеровки в области отверстия периклазовым порошком фракции 0,05-3,0 мм, затворенным водным раствором сернокислого магния, подаваемого из полости конвертера с расстояния, равного 0,5-0,8 расстояния от продольной оси конвертера до поверхности зоны торкретирования, струей со скоростью 20 м/с, при этом масса.подается в три приема: в количестве 25% от общего расхода с влажностью 22,5%, в количестве 25% с влажностью 15,5% и в количестве 50% с влажностью 10%.

Недостатком способа восстановления рабочего слоя футеровки сталевыпускного отверстия конвертера, принятого за прототип, является недостаточно высокая продолжительность службы сталевыпускного отверстия, из-за формирования в пространстве между огнеупорными катушками и футеровкой конвертера и зоны износа футеровки в области отверстия рабочего

0 слоя характеризующегося пористой структурой. Это объясняется тем, что при нанесе- нии на горячую футеровку переувлажненной массы (-22,5%) из нее начинает интенсивно испаряться вода. В то же

5 время происходит и схватывание массы. Одновременные процессы парообразования и твердения обуславливают приобретение материалом пористой структуры и спекание его затрудняется.

0 Аналогичную пористую структуру в силу отмеченных причин приобретают также и последующие слои восстанавливаемой футеровки сталевыпускного отверстия, несмотря на заметное изменение влажности

5 применяемой для ремонта массы с 22,5 до 10%, т.к. при этом в заключительной стадии ремонта футеровки влажность массы остается на довольно высоком уровне.

Стойкость таким образом сформиро0 ванного рабочего слоя футеровки сталевыпускного отверстия, характеризующегося высокой пористостью, невысокая из-за интенсивного его изнашивания под механическим воздействием шлакометаллической

5 ванны конвертера при эксплуатации. Это приводит к увеличению длительности простоя сталеплавильного агрегата из-за очередных ремонтов сталевыпускного отверстия и снижению его производитель0 ности.

Цель изобретения - повышение эффективности эксплуатации конвертера за счет снижения внутрисменных простоев конвертера и увеличения стойкости сталевыпуск5 ного канала.

Поставленная цель достигается тем, что в способе восстановления рабочего слоя футеровки выпускного отверстия конвертера, включающем разделку отверстия, установку

0 в него огнеупорных блоков, заполнение зазора между огнеупорными блоками и футеровкой конвертера и зоны износа футеровки в области отверстия подаваемым из полости конвертера периклазовым порошком, за5 творенным раствором сернокислого магния, струей со скоростью 20-30 м/с, ремонт зазора между огнеупорными блоками и неповрежденной частью футеровки конвертера и зоны износа футеровки в области отверстия осуществляют в две стадии, при

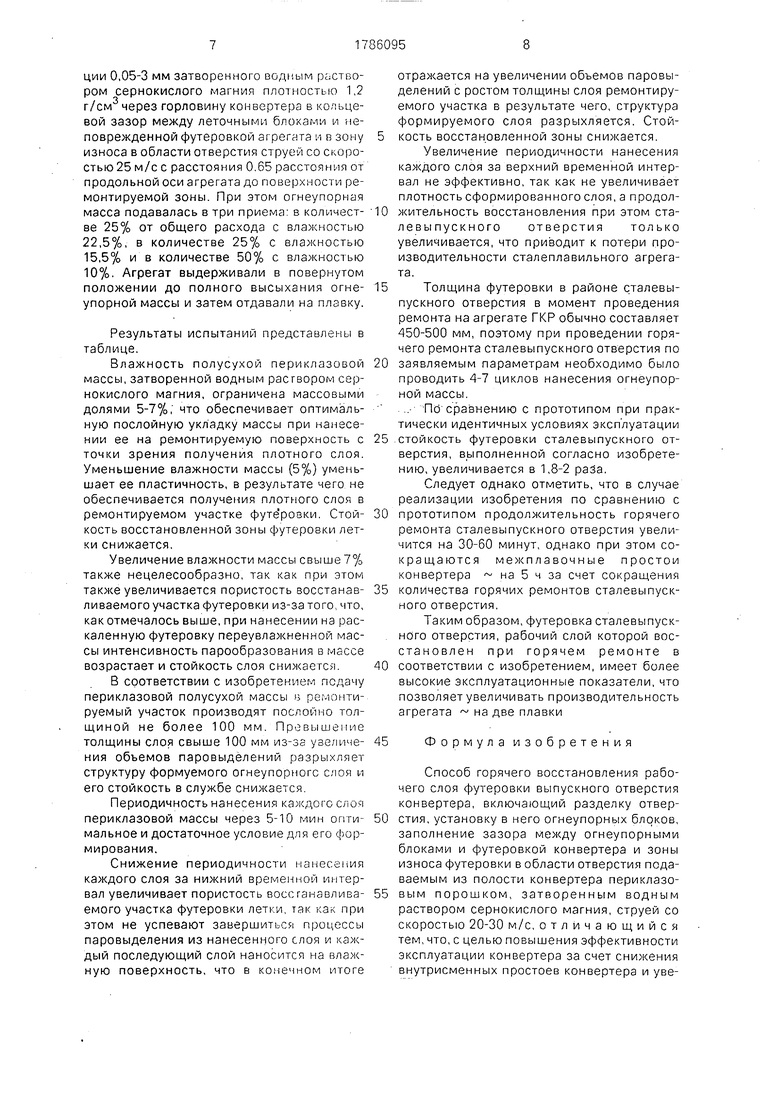

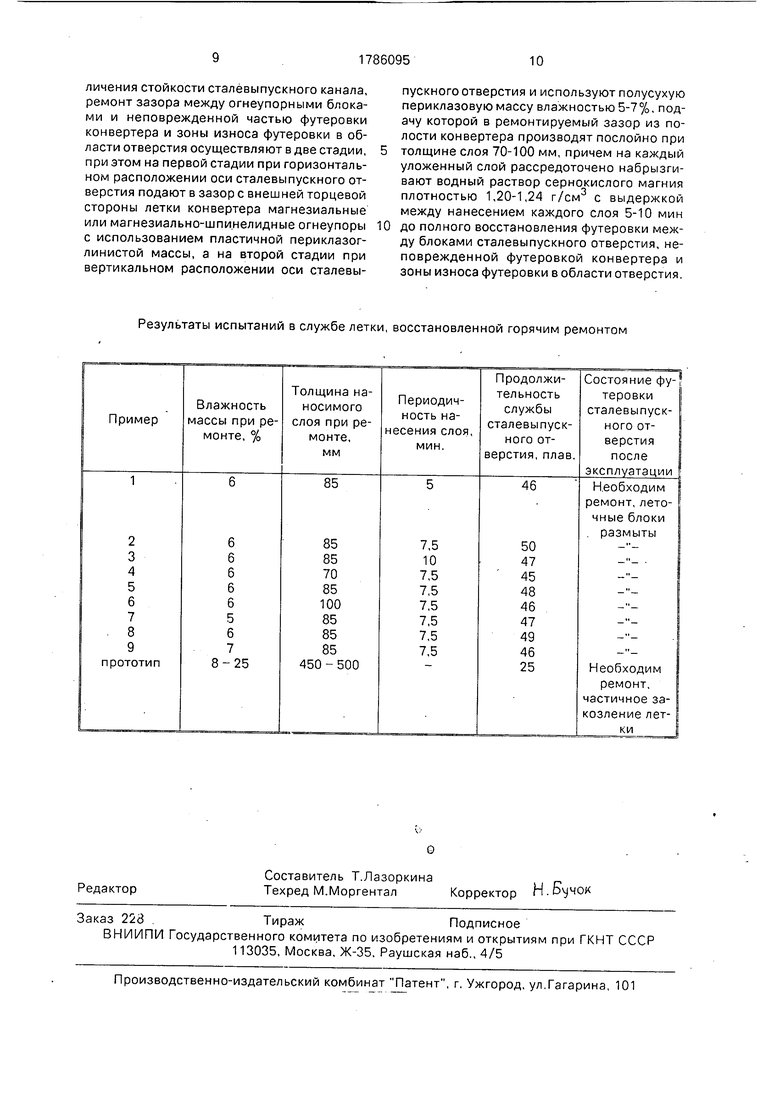

этом на первой стадии при горизонтальном расположении оси сталевыпускного отверстия подают в зазор с внешней торцевой стороны летки конвертера - магнезиальные или магнезиально-шпинелйдные огнеупоры с использованием пластичной периклазог- линистой массы, а на второй стадии при вертикальном расположении оси сталевыпускного отверстия и используют полусухую периклазовую массу влажностью 5-7%, подачу которой в ремонтируемый зазор и полосы конвертера производят послойно при толщине слоя 70-100 мм, причем на каждый уложенный слой рассредоточено набрызгивают водный раствор сернокислого магния плотностью 1,20-1,24 г/см с выдержкой между нанесением каждого слоя 5-10 мин до полного восстановления футеровки между блоками сталевыпускного отверстия, неповрежденной футеровкой конвертера и зоны износа футеровки в области отверстия.. .В 60-тонном агрегате, оборудованном системой подачи технологических газов через донные металлические фурмы типа труба в трубе (по центральному каналу - кислород, по щели - аргон или азот, или смесь этих газов), при выплавке коррозионно-стойкой стали методом газокислородного рафинирования были проведены сопоставительные испытания в службе футеровки выпускного отверстия конвертера восстановленные горячим ремонтом, по известному (прототип) и заявляемому техниче- скому решению, результаты которых приведены в таблице.

Для ремонта сталевыпускного отверстия использовались следующие материалы:

леточные блоки марки ППЛК, ТУ 14-8- 55-72;

. периклазохромитовые огнеупоры марки ПХК, ТУ 14-8-270-78;

обожженный порошок периклаза с массовой долей, ГОСТ 10360-85;

огнеупорная глина, ТУ 14-8-152-75;

сернокислый магний, ТУ 6-18-153-82;

жидкое стекло плотностью 1,35-1,5 г/см3, ГОСТ 13078-81.

Горячий ремонт сталевыпускного отверстия.

П р и м е р 1. Демонтаж и установку новых леточных блоков проводили в соответствии с примером. При этом комплект новых леточных блоков жестко фиксировался на металлической трубе без фланца. Затем при горизонтальном положении комплекта леточных блоков последние с внешней стороны агрегата расклинивались тесаными периклазохромитовыми изделиями, укладываемые по всему внешнему периметру блоков, на растворе, приготовленном из магнезитового порошка и глины, взятых в соотношении 4:1 и увлажненных водным

раствором жидкого стекла (1:6 по объему). Монтировали торцовую крышку леточной коробки к фланцу патрубка леточной коробки и поворачивали агрегат выпускным отверстием вниз до вертикального положения

0 комплекта леточных блоков. С рабочей площадки сливной стороны восстанавливали футеровку между комплектом леточных блоков и неповрежденной футеровкой агрегата, а также зону износа в области отверстия

5 периклазовой массой, затворенной водным раствором сернокислого магния плотностью 1,2 г/см3 до влажности 6%. При этом масса наносилась послойно толщиной каждого слоя 85 мм. Интервал между нанесени0 ем каждого последующего слоя составлял 4 мин. Причем на каждый уложенный слой набрызгивался рассредоточение водный раствор сернокислого магния плотностью 1,2 г/см до появления на его поверхности

5 избыточного раствора. После восстановления ремонтируемой поверхности футеровки давали выдержку в течение 15-20 мин и конвертер отдавали на плавку.

Порядок восстановления сталевыпуск0 ного отверстия в примерах 2-9 был аналогичен примеру 2 и отличался от последнего влажностью-применяемой для ремонта периклазовой массы, толщиной наносимого слоя массы и периодичностью нанесения

5 каждого слоя.

Горячий ремонт сталевыпускного отверстия по прототипу.

При необходимости восстановления сталевыпускного отверстия после слива

0 плавки агрегат ГКР ставили в положение, обеспечивающее горизонтальное расположение сталевыпускного отверстия, демонтировали торцовую крышку леточной коробки и специальным инструментом с ра5 бочей площадки сливной стороны агрегата выбивали и удаляли из летки износившиеся блоки. Образованный канал расчищали до арматурной футеровки леточной коробки. Затем комплект новых леточных блоков (5

0 шт.), жестко фиксированных на металлической трубе с фланцем - торцовой крышки леточной коробки, устанавливали в лето- чную коробку до упора фланца трубы во фланец патрубка леточной коробки с после5 дующим закреплением. После этого агрегат поворачивали выпускным отверстием вниз до вертикального расположения оси сталевыпускного отверстия и торкрет машиной осуществляли подачу огнеупорной ма ссы, состоящей из магнезитового порошка фракции 0,05-3 мм затворенного водным раствором сернокислого магния плотностью 1,2 г/см через горловину конвертера в кольцевой зазор между легочными блоками и неповрежденной футеровкой агрегата и в зону износа в области отверстия струей со скоростью 25 м/с с расстояния 0.65 расстояния от продольной оси агрегата до поверхности ремонтируемой зоны. При этом огнеупорная масса подавалась в три приема: в количестве 25% от общего расхода с влажностью 22,5%, в количестве 25% с влажностью 15,5% и в количестве 50% с влажностью 10%. Агрегат выдерживали в повернутом положении до полного высыхания огнеупорной массы и затем отдавали на плавку.

Результаты испытаний представлены в таблице.

Влажность полусухой периклазовой массы, затворенной водным раствором сернокислого магния, ограничена массовыми долями 5-7%; что обеспечивает оптимальную послойную укладку массы при нанесении ее на ремонтируемую поверхность с точки зрения получения плотного слоя. Уменьшение влажности массы (5%) уменьшает ее пластичность, в результате чего не обеспечивается получения плотного слоя в ремонтируемом участке футе ровки. Стойкость восстановленной зоны футеровки летки снижается.

Увеличение влажности массы свыше 7% также нецелесообразно, так как при этом также увеличивается пористость восстанавливаемого участка футеровки из-за того, что, как отмечалось выше, при нанесении на раскаленную футеровку переувлажненной массы интенсивность парообразования в массе возрастает и стойкость слоя снижается.

В соответствии с изобретением подачу периклазовой полусухой массы в ремонтируемый участок производят послойно толщиной не более 100 мм. Превышение толщины слоя свыше 100 мм из-за увеличения объемов паровыдёлений разрыхляет структуру формуемого огнеупорного слоя и его стойкость в службе снижается.

Периодичность нанесения каждого слоя периклазовой массы через 5-10 мин оптимальное и достаточное условие для его формирования.

Снижение периодичности нанесения каждого слоя за нижний временной интервал увеличивает пористость восстанавливаемого участка футеровки летки, так как при этом не успевают завершиться процессы паровыделения из нанесенного слоя и каждый последующий слой наносится на влажную поверхность, что в конечном итоге

отражается на увеличении объемов паровыдёлений с ростом толщины слоя ремонтируемого участка в результате чего, структура формируемого слоя разрыхляется. Стой5 кость восстановленной зоны снижается.

Увеличение периодичности нанесения каждого слоя за верхний временной интервал не эффективно, так как не увеличивает плотность сформированного слоя, а продол0 жительность восстановления при этом ста- левыпускного отверстия только увеличивается, что приводит к потери производительности сталеплавильного агрегата.

5 Толщина футеровки в районе сталевы- пускного отверстия в момент проведения ремонта на агрегате ГКР обычно составляет 450-500 мм, поэтому при проведении горячего ремонта сталевыпускного отверстия по

0 заявляемым параметрам необходимо было проводить 4-7 циклов нанесения огнеупорной массы.

...- ПО сравнению с прототипом при практически идентичных условиях эксплуатации

5 .стойкость футеровки сталевыпускного отверстия, выполненной согласно изобретению, увеличивается в 1,8-2 раза.

Следует однако отметить, что в случае реализации изобретения по сравнению с

0 прототипом продолжительность горячего ремонта сталевыпускного отверстия увеличится на 30-60 минут, однако при этом сокращаются межплавочные простои конвертера на 5 ч за счет сокращения

5 количества горячих ремонтов сталевыпускного отверстия.

Таким образом, футеровка сталевыпуск- . него отверстия, рабочий слой которой восстановлен при горячем ремонте в

0 соответствии с изобретением, имеет более высокие эксплуатационные показатели, что позволяет увеличивать производительность агрегата на две плавки

45

Формула изобретения

Способ горячего восстановления рабочего слоя футеровки выпускного отверстия конвертера, включающий разделку отверстия, установку в него огнеупорных блоков, заполнение зазора между огнеупорными блоками и футеровкой конвертера и зоны износа футеровки в области отверстия подаваемым из полости конвертера периклазовым порошком, затворенным водным раствором сернокислого магния, струей со скоростью 20-30 м/с, отличающийся тем, что, с целью повышения эффективности эксплуатации конвертера за счет снижения внутрисменных простоев конвертера и увеличения стойкости сталёвыпускного канала, ремонт зазора между огнеупорными блоками и неповрежденной частью футеровки конвертера и зоны износа футеровки в области отверстия осуществляют в две стадии, при этом на первой стадии при горизонтальном расположении оси сталёвыпускного отверстия подают в зазор с внешней торцевой стороны летки конвертера магнезиальные или магнезиально-шпи.нелидные огнеупоры с использованием пластичной периклазог- линистой массы, а на второй стадии при вертикальном расположении оси сталевы0

пускного отверстия и используют полусухую периклазовую массу влажностью 5-7%, подачу которой в ремонтируемый зазор из полости конвертера производят послойно при толщине слоя 70-100 мм, причем на каждый уложенный слой рассредоточено набрызгивают водный раствор сернокислого магния плотностью 1,20-1,24 г/см3 с выдержкой между нанесением каждого слоя 5-10 мин до полного восстановления футеровки между блоками сталёвыпускного отверстия, неповрежденной футеровкой конвертера и зоны износа футеровки в области отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта сталевыпускного отверстия конвертера | 1988 |

|

SU1571079A1 |

| СПОСОБ РЕМОНТА СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ КИСЛОРОДНОГО КОНВЕРТЕРА | 2015 |

|

RU2607391C2 |

| КОНСТРУКЦИЯ ОГНЕУПОРНОГО ИЗДЕЛИЯ ДЛЯ РЕМОНТА СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ КИСЛОРОДНОГО КОНВЕРТЕРА | 2021 |

|

RU2753219C1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| Способ горячего ремонта футеровки конвертера | 2016 |

|

RU2632305C1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2021 |

|

RU2768084C1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| ФУТЕРОВКА СТАЛЕПЛАВИЛЬНОГО КОНВЕРТЕРА | 2005 |

|

RU2291902C2 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2021 |

|

RU2758600C1 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2000 |

|

RU2164953C1 |

Использование: в черной металлургии при ремонтах рабочего слоя футеровки ста- левыпускного отверстия агрегатов газокислородного рафинирования конвертеров. Сущность изобретения: ремонт зазора между огнеупорными блоками и неповрежденной частью футеровки конвертера, а также зоны износа футеровки в области отверстия осуществляют в две стадии: на первой стадии ремонт проводят при горизонтальном расположении оси сталевыпускного отверстия с внешней торцовой стороны летки конвертера магнезиальными или магнези- ально-шпинелидными огнеупорами с использованиемпластичной периклазоглинистой массы, а на второй стадии - при вертикальном расположении оси сталевыпускного отверстия полусухой периклазовой массой, затворенной водным раствором сернокислого магния до влажности 5-7%, причем подачу полусухой массы в ремонтируемый зазор производят послойно толщиной 70-100 мм с последующим рассредоточенным набрызгиванием на уложенный слой водного раствора сернокислого магния плотностью 1,20-1,24 г/см с интервалом между нанесением каждого слоя 5-10 мин до полного восстановления футеровки. Положительный эффект: стойкость футеровки увеличивается в 1,8-2 раза, а межплавочные простои конвертера сокращаются на 5 ч. 1 табл. fe

Результаты испытаний в службе летки, восстановленной горячим ремонтом

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ ремонта сталевыпускного отверстия конвертера | 1988 |

|

SU1571079A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1990-03-13—Подача