Изобретение относится к области черной металлургии, в частности к способам футеровки кислородного конвертера.

Известна футеровка сталеплавильного конвертера [1] (патент РФ № 7896 на полезную модель «Футеровка сталеплавильного конвертера», МПК С21С5/44,опубликована 10.12.2008 Бюл. № 34), содержащая арматурный слой и рабочий слой цилиндрической части, при этом рабочий слой выполнен одинаковой толщины по высоте цилиндра, а арматурный слой выполнен ступенчато, причем высота уступов равна 0,24…0,34 высоты цилиндрической части, а величина уступа в нижней части цилиндра составляет 0,015…0,016 S, средней части 0,06...0,065 S и верхней части 0,07…0,08 S, где S - толщина рабочего слоя футеровки.

Недостатком данного способа является сложность и длительность выполнения футеровки, так как ее кладка осуществляется разними размерами и типом огнеупорных изделий.

Наиболее близким к изобретению является футеровка сталеплавильного конвертера [2] (патент РФ № 2164953 на изобретение «Увеличение толщины футеровки конвертера», МПК С21С5/44, опубликована 10.04.2001. Бюл. № 10), при которой футеровку кислородного конвертера выполняют с дифференцированным выкладыванием огнеупорами по толщине и свойствам рабочего слоя, прилегающего к сталевыпускному отверстию, и цилиндрической части (ЦЧ) - секторами со стороны обеих цапф по 1/8 длины окружности от оси каждой цапфы. ЦЧ со стороны цапф выкладывают уступами с чередованием колец высотой 15-17% и толщиной 90-95% от первоначальной максимальной толщины кладки в зоне цапф соответственно. Выступающие кольца футеруют огнеупорами со степенью шлакоустойчивости (СШУ) на 8-12% выше СШУ огнеупоров невыступающих колец. Рабочий слой, прилегающий к сталевыпускному отверстию, по 1/2 длины окружности от его оси выкладывают к горловине конвертера высотой 2-3 и к днищу - 3-4 диаметра канала сталевыпускного отверстия огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой. Сектор со стороны загрузки металлошихты футеруют огнеупорами с устойчивостью к ударным нагрузкам, сектор со стороны слива металла - огнеупорами с устойчивостью к шлаковой коррозии и механической эрозии от воздействия металла с высокой температурой на 8-12% ниже указанной устойчивости огнеупоров рабочего слоя, прилегающего к сталевыпускному отверстию.

Недостатком данного способа футеровки является: отсутствие изменений толщины футеровки и ее качества по высоте цилиндрической части футеровки конвертера, дополнительно отсутствует зона перехода между секторами футеровки конвертера, что приводит к затеканию расплава в углубления между секторами и снижения производительности металлургического агрегата.

Техническим результатом изобретения является повышение стойкости футеровки и производительности кислородного конвертера.

Указанный технический результат обеспечивается благодаря тому, что в способе футеровки кислородного конвертера, включающего дифференцированное выкладывание огнеупорными изделия по толщине и свойствам рабочего слоя, находящегося в нижней реакционной зоне конвертера и прилегающего к днищу конвертера и нижнему конусу конвертера, предусмотрены следующие отличия:

- верхнюю часть нижней реакционной зоны 3 выкладывают огнеупорными изделиями таким образом, чтобы высота футеровки нижней реакционной зоны 3 составляла от 0,05 до 0,8 от всей высоты футеровки кислородного конвертера.

Кроме этого, реакционную зону конвертера 3 выкладывают по всему диаметру кладки огнеупорными изделиями повышенной износоустойчивостью, толщина которых составляет 1,05-2,5 от длины огнеупорных изделий верхней части реакционной зоны 3 и огнеупорных изделий верхнего конуса 5.

Кроме этого, футеровку переходной зоны 4, расположенной между футеровкой нижней реакционной зоной 3 и футеровкой верхней реакционной зоны 6 выполняют выступами, образующиеся за счет применения разных по длине огнеупорных изделий, причем разница в длине огнеупорных изделий в соседних рядах не превышает 0,01-0,5 от длины наименьшего огнеупорного изделия.

Кроме этого, футеровку конвертера выполняют огнеупорными изделиями отличающихся по длине и качеству в виде секторов с повышенной толщиной, равноудаленной от оси конвертера на угол α сектора футеровки со стороны загрузки равный 5-120°, на угол β сектора футеровки со стороны приводной цапфы конвертера равный 5-120°, на угол γ сектора футеровки со стороны летки конвертера равный 5-120°, и на угол δ сектора футеровки со стороны холостой цапфы равный 5-120°.

Кроме этого, зону перехода между секторами футеровки конвертера 7 выполняют выступами, образующиеся за счет применения разных по длине огнеупорных изделий, причем разница в длине огнеупорных изделий примыкающих друг к другу в одном ряде футеровки кислородного конвертера не превышает 0,01-0,5 от длины наименьшего огнеупорного изделия.

Изобретение поясняется чертежами.

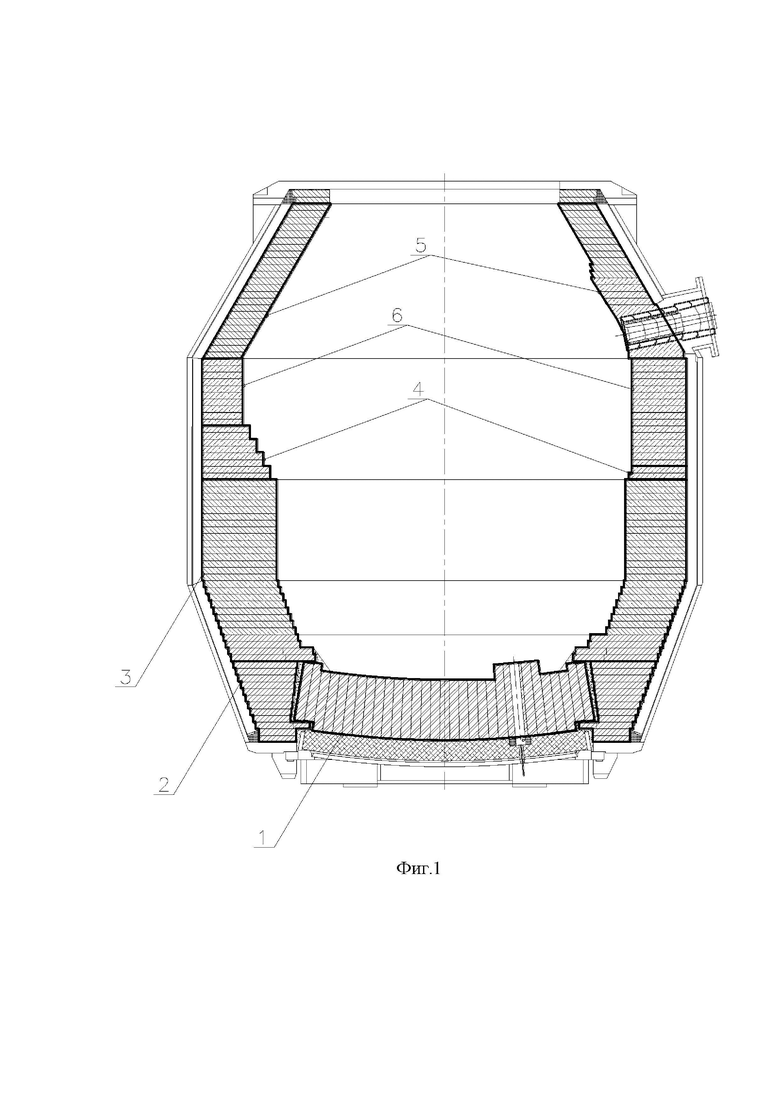

Фиг.1. Общая схема футеровки кислородного конвертера.

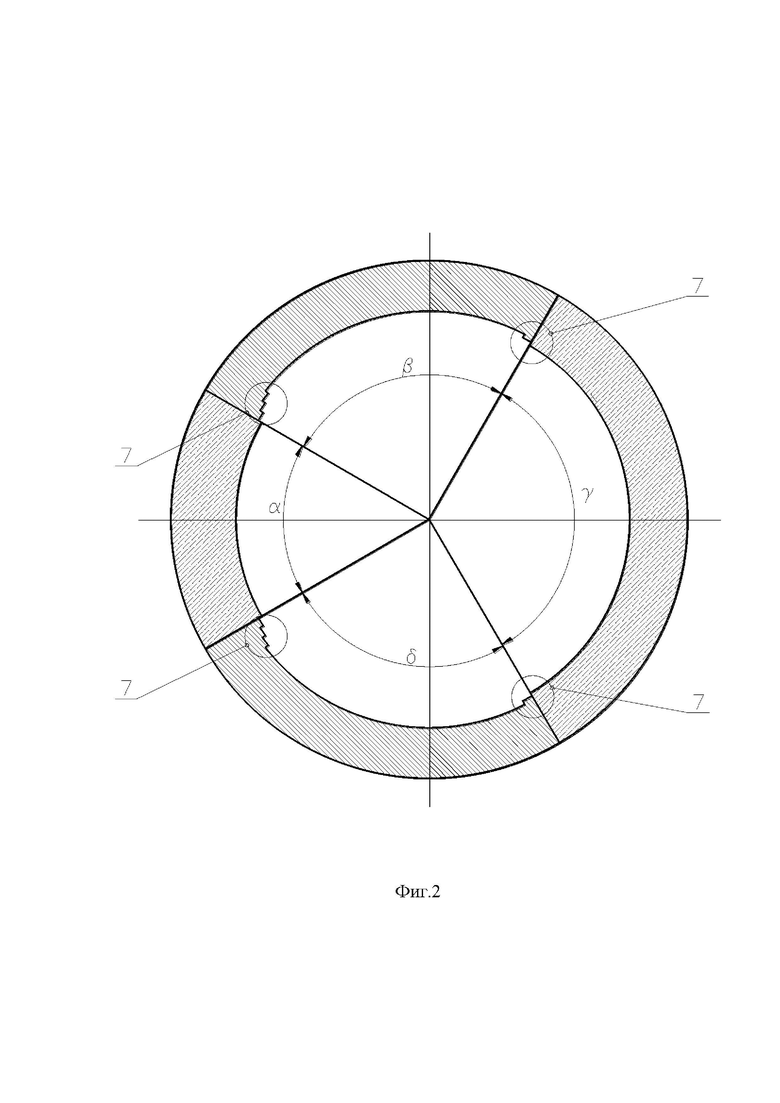

Фиг.2. Разрез футеровки кислородного конвертера.

Описание ссылочных позиционных номеров.

1 - Футеровка днища конвертера.

2 - Футеровка нижнего конуса конвертера.

3 - Футеровка нижней реакционной зоны.

4 - Футеровка переходной зоны.

5 - Футеровка верхнего конуса конвертера.

6 - Футеровка верхней реакционной зоны.

α - Угол сектора футеровки со стороны загрузки.

β - Угол сектора футеровки со стороны приводной цапфы конвертера.

γ - Угол сектора футеровки со стороны летки конвертера.

δ - Угол сектора футеровки со стороны холостой цапфы конвертера.

7 - Зоны перехода между секторами футеровки конвертера.

Сущность предложенного способа заключается в следующем.

Известно, что основной целью сталеплавильного агрегата является производство стали с минимальными удельными затратами. Одной из статей затрат на производство стали являются расходы на футеровку конвертера. В данном агрегате имеются зоны повышенного износа огнеупорных изделий, связанные с технологией выплавки стали, например, в кислородном конвертере, предназначенного для выплавки полупродукта имеется реакционная зона, в которой происходят высокотемпературные процессы протекания химических реакций (1300-2000°С), направленных на окисление ванадия в чугуне и перевод его в шлак. Предлагаемое изобретение усиливает данную зону, путем увеличения толщины футеровки конвертера в наиболее изнашиваемых участках футеровки (Фиг. 1).

Выкладывание рабочего слоя верхней части нижней реакционной зоны 3 огнеупорными изделиями таким образом, чтобы высота футеровки нижней реакционной зоны 3 составляла 0,05-0,8 от всей высоты футеровки кислородного конвертера.

Размеры рабочего слоя верхней части нижней реакционной зоны 3 огнеупорными изделиями, ограничены высотой футеровки нижней реакционной зоны от 0,05-0,8 высоты футеровки кислородного конвертер.

Превышение размеров высоты футеровки нижней реакционной зоны более 0,8 высоты кислородного конвертера нецелесообразно, т.к. при этом нарушается дифференцированное зонирование кладки по свойствам огнеупоров в соответствии с условиями эксплуатации. Уменьшение размеров высоты футеровки нижней реакционной зоны ниже 0,05 высоты кислородного конвертера нецелесообразно, т.к. приведет к повышенному износу футеровки и досрочному выводу агрегата на ремонт.

Выкладывание рабочего слоя нижней реакционной зоны 3 по всему диаметру кладки огнеупорными изделиями повышенной износоустойчивостью, толщина которых составляет 1,05-2,5 от длины огнеупорных изделий верхней части реакционной зоны 3 и огнеупорных изделий всего конуса конвертера 5.

Размеры рабочего слоя нижней реакционной зоны 3 огнеупорными изделиями, ограничены толщиной огнеупорных изделий 1,05-2,5 от длины огнеупорных изделий верхней части реакционной зоны 3 и огнеупорных изделий всего конуса конвертера 5.

Превышение размеров рабочего слоя нижней реакционной зоны 3 по всему диаметру кладки огнеупорными изделиями повышенной износоустойчивостью, более 2,5 от длины огнеупорных изделий верхней части реакционной зоны 3 и огнеупорных изделий всего конуса конвертера 5, нецелесообразно, так как при этом нарушается дифференцированное зонирование кладки по свойствам огнеупоров в соответствии с условиями эксплуатации. Уменьшение размеров толщины огнеупорных изделий ниже 1,05 от длины огнеупорных изделий верхней части реакционной зоны 3 и огнеупорных изделий всего конуса конвертера нецелесообразно, так как приведет к снижению стойкости футеровки конвертера и досрочному выводу его на ремонт.

При локальном увеличении толщины футеровки конвертера возникают существенные перепады между огнеупорными изделиями, поэтому в изобретении предусмотрены переходные по размерам футеровки зоны, выполненные ступеньками с плавным увеличением толщины футеровки зона перехода 7 (Фиг. 1, 2). Предлагаемый способ выкладывания футеровки позволит избежать образования застойных зон в футеровке конвертера и повысить стабильность технологического процесса производства стали.

Выкладывание рабочего слоя футеровки переходной зоны 4, расположенной между футеровкой нижней реакционной зоной 3 и футеровкой верхней реакционной зоны 6 - выступами, которые образуются за счет применения разных по длине огнеупорных изделий, причем разница в длине огнеупорных изделий в соседних рядах не превышает 0,01-0,5 от длины наименьшего огнеупорного изделия.

Размеры рабочего слоя футеровки переходной зоны 4 ограничены разницей в длине огнеупорных изделий, в соседних рядах не превышают 0,01-0,5 от длины наименьшего огнеупорного изделия.

Превышение длины огнеупорных изделий в соседних рядах более 0,5 длины наименьшего огнеупорного изделия, нецелесообразно, так как приведет к значительному перепаду между зонами в футеровке конвертера и образованию застойных зон. Уменьшение длины огнеупорных изделий в соседних рядах ниже 0,01 от длины наименьшего огнеупорного изделия технически не целесообразно, так как размеры переходной зоны будут значительно больше геометрических размеров конвертера.

Футеровка кислородного конвертера при эксплуатации подвергается разрушению преимущественно в результате химического взаимодействия с бурлящим шлаком, нагретым до высокой температуры, с последующим смыванием прореагировавшего рабочего слоя газовым потоком, стали и шлаком. Кроме этого на срок службы огнеупорных изделий оказывают влияние термические удары и воздействие переменной газовой среды, а завалочная сторона футеровки также разрушается механически при загрузке скрапа и чугуна.

Отмеченное различие в условиях службы отдельных участков футеровки вызывает неравномерность ее износа. В большинстве случаев наибольший износ наблюдается в районе цапф на уровне шлакового пояса и загрузочной стороны. Интенсивно разрушается также рабочий слой футеровки, прилегающий к сталевыпускному отверстию.

Область рабочего слоя футеровки, со стороны загрузки находится в чрезвычайно жестком тепловом режиме: при заливке расплава, чугун, имея большой удельный вес, воздействует на огнеупорные изделия, вызывая повышенный износ огнеупоров. В связи с этим важно, чтобы футеровка этой части была устойчива. В предлагаемом изобретении повышение стойкости футеровки конвертера и снижение удельных затрат достигается за счет увеличения толщины футеровки в зоне загрузки.

Выкладывание футеровки конвертера огнеупорными изделиями отличающихся по длине и качеству в виде секторов с повышенной толщиной, равноудаленной от оси конвертера на угол α сектора футеровки со стороны загрузки равный 5-120° (Фиг.2). При этом обеспечивается равномерный износ футеровки по зонам, что приведет к повышению стойкости футеровки конвертера.

Выкладывание футеровки конвертера огнеупорными изделиями отличающихся по длине и качеству в виде секторов с повышенной толщиной, равноудаленной от оси конвертера на угол на угол β сектора футеровки со стороны приводной цапфы конвертера равный 5-120° (Фиг.2). При этом обеспечивается равномерный износ футеровки по зонам, что приведет к повышению стойкости футеровки конвертера.

Выкладывание футеровки конвертера огнеупорными изделиями отличающихся по длине и качеству в виде секторов с повышенной толщиной, равноудаленной от оси конвертера на угол γ сектора футеровки со стороны летки конвертера равный 5-120° (Фиг.2). При этом обеспечивается равномерный износ футеровки по зонам, что приведет к повышению стойкости футеровки конвертера.

Выкладывание футеровки конвертера огнеупорными изделиями отличающихся по длине и качеству в виде секторов с повышенной толщиной, равноудаленной от оси конвертера на угол δ сектора футеровки со стороны холостой цапфы равный 5-120° (Фиг.2). При этом обеспечивается равномерный износ футеровки по зонам, что приведет к повышению стойкости футеровки конвертера.

Превышение размеров углов α, β, γ, δ футеровки конвертера огнеупорными изделиями отличающихся по длине и качеству в виде секторов с повышенной толщиной, равноудаленной от оси конвертера, более 120° приведет к неравномерному износу футеровки по зонам и перерасходу огнеупорных изделий на футеровку конвертера или преждевременному выводу агрегата из работы.

Понижение размеров углов α, β, γ, δ футеровки конвертера огнеупорными изделиями отличающихся по длине и качеству в виде секторов с повышенной толщиной, равноудаленной от оси конвертера, менее 5° приведет к неравномерному износу футеровки по зонам и перерасходу огнеупорных изделий на футеровку конвертера или преждевременному выводу агрегата из работы.

Выкладывание рабочего слоя футеровки конвертера огнеупорными изделиями в зоне перехода между секторами футеровки конвертера 7, выступами, которые образуются за счет применения разных по длине огнеупорных изделий, причем разница в длине огнеупорных изделий примыкающих друг к другу в одном ряде футеровки кислородного конвертера не превышает 0,01-0,5 от длины наименьшего огнеупорного изделия.

Размеры рабочего слоя футеровки в зоне перехода между секторами футеровки конвертера 7, ограничены разницей в длине огнеупорных изделий примыкающих друг к другу в одном ряде футеровки кислородного конвертера не превышает 0,01-0,5 от длины наименьшего огнеупорного изделия.

Превышение длины огнеупорных изделий, примыкающих друг к другу в одном ряде футеровки кислородного конвертера, более 0,5 длины наименьшего огнеупорного изделия, нецелесообразно, так как приведет к образованию застойных зон и снижению производительности конвертера. Уменьшение длины огнеупорных изделий, примыкающих друг к другу в одном ряде футеровки кислородного конвертера, ниже 0,01 от длины наименьшего огнеупорного изделия технически не целесообразно, так как размеры переходной зоны будут значительно больше геометрических размеров конвертера.

Пример

160-т кислородный конвертер, арматурный слой футеровки которой выполнен из обожженного магнезитового кирпича, рабочий слой футеровки отъемного днища конвертера выполнен из периклазоуглеродистых огнеупорных изделий с содержанием углерода 6-20 %, примыкающую к ней футеровку нижнего конуса кислородного конвертера выполняют из периклазоуглеродистых огнеупорных изделий с содержанием углерода 6-20 %, нижнюю реакционную зону футеруют периклазоуглеродистыми неупорными изделиями с содержанием углерода 6-20 %, обеспечивающим высоту 2300 мм (0,28 от всей высоты футеровки кислородного конвертера), рабочий слой реакционной зоны конвертера футеруют периклазоуглеродистыми огнеупорными изделиями с содержанием углерода 6-20 %, по всему диаметру кладки, обеспечивающим толщину огнеупорных изделий 1100 мм (т.е должна составлять 1,05-2,5 от длины огнеупорных изделий верхней части реакционной зоны 3 и огнеупорных изделий верхнего конуса), рабочий слой переходной зоны 4 выкладывают выступами 100 мм должно соответствовать разницы в длине огнеупорных изделий в соседних рядах не превышает 0,01-0,5 от длины наименьшего изделия). Зону перехода между секторами футеровки конвертера выполняют в виде выступов 100 мм обеспечивая разницу по длине огнеупорных изделий, примыкающих друг к другу в одном ряду не превышая 0,01-0,5 от длины наименьшего огнеупорного изделия. Футеровку верхней реакционной зоны и верхнего конуса конвертера футеруют периклазоуглеродистыми огнеупорными изделиями с содержанием углерода 6-20 %.

Сектор со стороны загрузки металлошихты футеруют периклазоуглеродистым огнеупорным кирпичом на основе плавленного периклаза.

Сектор со стороны слива металла футеруют периклазоуглеродистым огнеупорным кирпичом на основе плавленного периклаза.

Технико-экономический эффект способа футеровки кислородного конвертера заключается в повышении стойкости футеровки и производительности кислородного конвертера.

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Источники информации

[1] Патент РФ № 7896 на полезную модель «Футерока сталеплавильного конвертера», МПК С21С5/44, опубликована 10.12.2008. Бюл. № 34.

[2] Патент РФ № 2164953 на изобретение «Увеличение толщины футеровки конвертера», МПК С21С5/44, опубликована 10.04.2001. Бюл. № 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2000 |

|

RU2164953C1 |

| ФУТЕРОВКА СТАЛЕПЛАВИЛЬНОГО КОНВЕРТЕРА | 2005 |

|

RU2291902C2 |

| Футеровка нижней части конвертера с отъемным днищем | 2018 |

|

RU2722949C2 |

| Футеровка нижней части конвертера с отъемным днищем | 2018 |

|

RU2733931C2 |

| Футеровка нижней части конвертера с отъемным днищем | 2020 |

|

RU2730307C1 |

| КЛАДКА СТЫКА ФУТЕРОВКИ КОНВЕРТЕРА | 2016 |

|

RU2642995C1 |

| Футеровка днища конвертера с донными фурмами | 2018 |

|

RU2710826C1 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| КОНСТРУКЦИЯ ОГНЕУПОРНОГО ИЗДЕЛИЯ ДЛЯ РЕМОНТА СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ КИСЛОРОДНОГО КОНВЕРТЕРА | 2021 |

|

RU2753219C1 |

| Способ выплавки стали в кислородном конвертере | 2024 |

|

RU2835100C1 |

Изобретение относится к области черной металлургии, в частности к футеровке кислородного конвертера. Осуществляют дифференцированное выкладывание огнеупорными изделия по толщине и свойствам рабочего слоя, находящегося в нижней реакционной зоне конвертера и прилегающего к днищу конвертера и нижнему конусу конвертера, при этом выкладывают рабочий слой верхней части нижней реакционной зоны огнеупорными изделиями таким образом, чтобы высота футеровки нижней реакционной зоны составляла от 0,05 до 0,8 от всей высоты футеровки кислородного конвертера. Зону перехода между секторами футеровки конвертера выполняют выступами, которые образуются за счет применения разных по длине огнеупорных изделий, причем разница в длине огнеупорных изделий, примыкающих друг к другу в одном ряду футеровки кислородного конвертера, не превышает 0,01-0,5 от длины наименьшего огнеупорного изделия. Изобретение позволяет повысить стойкость футеровки и производительность кислородного конвертера. 3 з.п. ф-лы, 2 ил.

1. Способ футеровки кислородного конвертера, включающий дифференцированное выкладывание огнеупорными изделиями по толщине и свойствам рабочего слоя, находящегося в нижней реакционной зоне 3 конвертера и прилегающего к днищу конвертера 1 и нижнему конусу конвертера 2, отличающийся тем, что верхнюю часть нижней реакционной зоны 3 выкладывают огнеупорными изделиями таким образом, чтобы высота футеровки нижней реакционной зоны 3 составляла от 0,05 до 0,8 от всей высоты футеровки кислородного конвертера, а зону перехода между секторами футеровки конвертера 7 выполняют выступами, которые образуются за счет применения разных по длине огнеупорных изделий, причем разница в длине огнеупорных изделий, примыкающих друг к другу в одном ряду футеровки кислородного конвертера, не превышает 0,01-0,5 от длины наименьшего огнеупорного изделия.

2. Способ по п.1, отличающийся тем, что выкладывают рабочий слой нижней реакционной зоны конвертера 3 по всему диаметру кладки периклазоуглеродистыми огнеупорными изделиями с содержанием углерода 6-20%, толщина которых составляет 1,05-2,5 от длины огнеупорных изделий верхней части реакционной зоны 3 и огнеупорных изделий верхнего конуса 5 конвертера.

3. Способ по п.1, отличающийся тем, что футеровку переходной зоны 4, расположенной между футеровкой нижней реакционной зоной 3 и футеровкой верхней реакционной зоны 6, выполняют выступами, которые образуются за счет применения разных по длине огнеупорных изделий, причем разница в длине огнеупорных изделий в соседних рядах не превышает 0,01-0,5 от длины наименьшего огнеупорного изделия.

4. Способ по п.1, отличающийся тем, что футеровку конвертера выполняют огнеупорными изделиями, отличающимися по длине и качеству, в виде секторов и равноудаленной от оси конвертера на угол α сектора футеровки, со стороны загрузки равный 5-120°, на угол β сектора футеровки, со стороны приводной цапфы конвертера равный 5-120°, на угол γ сектора футеровки, со стороны летки конвертера равный 5-120°, и на угол δ сектора футеровки, со стороны холостой цапфы равный 5-120°.

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2000 |

|

RU2164953C1 |

| Футеровка сталеплавильного конвертера | 1973 |

|

SU461125A1 |

| СПОСОБ КЛАДКИ ОГНЕУПОРНОЙ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ РЕЗЕРВУАРОВ С НАКЛОННЫМИ ИЛИ КОНИЧЕСКИМИ УЧАСТКАМИ СТЕНОК И ОГНЕУПОРНЫЙ КЛИНОВЫЙ КИРПИЧ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

RU2098731C1 |

| Закрытая форсунка для бескомпрессорного дизеля | 1949 |

|

SU83138A1 |

| US 4343459 A, 10.08.1982. | |||

Авторы

Даты

2021-11-01—Публикация

2021-01-17—Подача