Предлагаемое изобретение относится к области каталитической химии, в частности к способам получения катализатора на основе многостенных углеродных нанотрубок с покрытием оксикарбида молибдена, который может быть использован для пиролитического дегидрирования парафиновых углеводородов, преимущественно фракции С1-С4 для получения этилена и пропилена.

Постоянный интерес к процессам дегидрирования легких углеводородов обусловлен возрастающим спросом на олефиновые углеводороды, и в частности на этилен и пропилен. Этилен является одним из базовых продуктов промышленной химии и стоит в основании ряда цепочек синтеза. Основное направление использования этилена - в качестве мономера при получении полиэтилена, а также в качестве исходного соединения для производства окиси этилена. Пропилен также является важным продуктом промышленного синтеза и используется в качестве исходного сырья для производства полипропилена и других органических соединений.

Промышленным способом получения низших олефинов является пиролиз при атмосферном давлении различных видов углеводородного сырья, в том числе углеводородной смеси C1-С4 при температуре выше 850°С. В результате пиролиза происходит глубокий крекинг углеводородов с образованием низших олефинов С2-С4, а на стенках реактора образование коксовых отложений, которые имеют сложную природу и состав которых может изменяться в зависимости от условий проведения процесса пиролиза углеводородной смеси C1-С4. Образование кокса на стенках реактора вызывает необходимость периодической остановки процесса пиролитического дегидрирования и чистки реактора с целью удаления коксовых отложений. Проведение процесса пиролитического дегидрирования углеводородного сырья в присутствии катализаторов позволяет проводить процесс дегидрирования в более мягких условиях, а также значительно повышает выход низших олефинов и уменьшает образование побочных продуктов - поликонденсированных ароматических углеводородов и коксовых отложений. Поэтому, поиск новых эффективных катализаторов переработки парафиновых углеводородов из различных источников углеводородного сырья, позволяющих снизить температуру, повысить селективность процесса по этилену и пропилену, снизить коксообразование, продолжает оставаться актуальной задачей (Васильева Н.А., Буянов Р.А. // Химия в интересах устойчивого развития. 2004. №12. С.661. Шикарев В.В., Ханаев В.М., Соловьев Е.А. // Кинетика и катализ. 2014. Т. 55. №1. С.90).

Известен катализатор для пиролитического дегидрирования углеводородного сырья в низшие олефины (RU 2238142 С2, кл. B01J 23/02, B01J 21/04, B01J 21/10, B01J 37/04, B01J 37/34, C10G 11/04, опубл. 20.10.2004 г.), который представляет собой сформированные в процессе термообработки цементы структуры МеО⋅nАl2O3, где МеО - оксид Са, Mg, Sr, или их смеси, a n - число от 1,0 до 6,0; содержит модифицирующий компонент, выбранный из по крайней мере одного оксида металлов I-IV А, В, VI В подгрупп Периодической системы элементов и в качестве упрочняющей добавки содержит оксиды бора или фосфора или их смеси и имеет следующий состав в пересчете на оксид, мас. %: оксид МеО или их смеси 10-40; модифицирующий компонент 0,1-10; оксид бора, фосфора или их смеси - 0,5-5,0; оксид алюминия остальное.

Недостатками известного катализатора для получения олефиновых углеводородов являются невысокий выход олефинов С2-С4, а также многокомпонентность и сложность воспроизведения цементного состава катализатора.

Известен катализатор пиролитического дегидрирования углеводородного сырья в низшие олефины и способ его получения (RU 2247599 С1, кл. B01J 21/04, B01J 21/10, B01J 23/02, B01J 23/16, B01J 37/04, B01J 37/08, C10G 11/04, опубл. 10.03.2005 г.). Катализатор представляет собой сформированные в процессе термообработки цементы структуры МеО⋅nАl2O3, где МеО - оксид II А группы Периодической системы элементов или их смеси, a n - число 1,0-6,0, содержит модифицирующий компонент, нанесенный на цементы методом пропитки, выбранный из по крайней мере одного оксида металла - магния, стронция, меди, цинка, индия, хрома, марганца или их смеси, упрочняющую добавку - оксид бора или фосфора или их смеси и имеет следующий состав, в пересчете на оксид, мас. %: оксид МеО или их смеси 10,0-40,0, модифицирующий компонент 1,0-15,0, оксид бора, фосфора или их смеси 0,5-5,0, оксид алюминия остальное. Катализатор получают сухим смешением соединений II А Периодической системы элементов или их смеси, соединений алюминия и упрочняющей добавки - соединений бора, фосфора или их смеси, с последующей механохимической обработкой в вибромельнице в течение 0,1-72 ч, формовкой катализаторной массы, сушкой и прокалкой 0,1-48 ч при 600-1200°С, с последующей пропиткой полученных цементов модифицирующим компонентом: соответствующими солями магния, стронция, меди, цинка, индия, хрома, марганца или их смеси в количестве 1,0-15,0 мас. %, с последующей сушкой и прокалкой при температуре 800-1000°С в течение 4-24 ч.

Недостатками данного катализатора пиролитического дегидрирования углеводородного сырья в низшие олефины являются сложность приготовления катализатора, невысокий выход индивидуальных олефинов С2-С4 и образование кокса.

Известен способ получения этилена расщеплением тяжелых нефтяных углеводородов при 690-900°С с использованием катализатора, содержащего 30-90% SiO2, 20-70% Al2O3, 0.5-30%, окислов щелочных металлов и 1-30% фоязита (CN 1069016 А, кл. С07С 11/04, С07С 11/18, С07С 4/06, опубл. 17.02.1993 г.).

Недостатками данного способа являются низкий выход индивидуальных олефинов С2-С4 и образование кокса.

Известны каталитические системы пиролитического дегидрирования легких углеводородов С1-С4 в проточной системе, включающие защитные пленочные полифосфатные покрытия, нанесенные на внутреннюю поверхность стального реактора, содержащих металлы П-Ш групп Периодической системы (Александров Ю.А., Шекунова В.М., Диденкулова И.И., Пищурова И.А. // ЖОХ. 2008. Т. 78. №10. С. 1662. Александров Ю.А., Шекунова В.М., Пищурова И.А., Диденкулова И.И., Цыганова Е.И. // ЖОХ. 2009. Т. 79. Вып.6. С. 945.).

Известен катализатор дегидрирования пропан-бутанового углеводородного сырья с образованием этилена и пропилена и способ его получения (RU 2331473 С2, кл. B01J 23/06, В01J 27/16, В01J 21/08, В01J 37/02, В01J 37/08, C10G 11/04, опубл. 20.08.2008 г.). Катализатор представляет собой сформированное непосредственно на поверхности реактора керамическое каталитическое пленочное покрытие массой 50-70 г/м2, имеющее брутто-состав, мол.%: смесь ZnO и CdO 20÷30, SiO2 20÷40, Р2O5 40÷50 с неоднородным химическим составом по толщине покрытия. Указанный катализатор получают путем обработки поверхности реактора водными растворами или суспензиями соединений цинка, кадмия, кремния и фосфора или их смесями - золь-гель метод, сушки покрытия при 80-100°С и термообработки при 200-400°С для формирования керамического каталитического пленочного покрытия.

Недостатками известных катализаторов являются предварительная трудоемкая подготовка внутренней поверхности реактора для нанесения пленочного каталитического покрытия, а так же неоднородность химического состава по толщине покрытия.

Катализаторы в форме полых цилиндров, или имеющие другую форму, раскрываются в патентной литературе, например: US 5330958, кл. B01J 23/88, B01J 23/28, B01J 35/02, С07С 45/00, опубл. 19.07.1994 г.; ЕРА 0095851 В1, B01J 29/06, B01J 29/40, B01J 35/02, С07В 61/00, С07С 1/00, С07С 1/20, С07С 15/02, С07С 15/073, С07С 15/08, С07С 2/12, С07С 2/66, С07С 5/08, С07С 5/27, С07С 6/12, С07С 67/00, С10С 3/00, C10G 11/00, C10G 11/05, C10G 3/00, C10G 45/64, опубл. 30.12.1986 г.; ЕР 0417722 A1, B01J 35/02, B01J 27/192, C07C 51/25, B01J 35/10, опубл. 20.03.1991 г.; ЕР 0355664 B1, B01J 35/02, B01J 23/31, B01J 27/192, B01J 35/04, опубл. 15.04.1992 г. Такие катализаторы, наряду со снижением загрузочных потерь позволяют получить более высокий выход продуктов.

Известен катализатор для каталитического крекинга углеводородных нефтепродуктов (RU 2471553 С2, кл. B01J 29/40, B01J 29/80, B01J 29/06, B01J 21/02, B01J 37/04, C10G 11/05, С01В 39/02, С07С 11/06, опубл. 10.01.2013 г.), состоящий из подложки, включающую оксид алюминия и молекулярное сито со следующим распределением пор катализатора: 5-70% пор составляют поры размером <2 нм, 5-70% пор - поры размером 2-4 нм, 0-10% пор - поры размером 4-6 нм, 20-80% пор - поры размером 6-20 нм и 0-40% пор - поры размером 20-100 нм, исходя из объема пор размером не более 100 нм. Катализатор обеспечивает расщепление углеводородных масел и увеличение выхода легких олефинов.

Недостатком указанного катализатора для крекинга углеводородных нефтепродуктов является невысокий выход низших олефинов и образование кокса.

Известен способ получения низших олефинов (RU 2142495 С1, кл. C10G 11/02, C10G 11/10, опубл. 10.12.1999 г.) в процессе пиролитического дегидрирования углеводородного сырья в трубчатых реакторах при контакте его с развитой поверхностью металлического катализатора, в качестве которого используют жаростойкий сплав на основе железа, содержащий легирующие присадки хрома (15±1%), алюминия и молибдена (по 1,2±0,5%), при этом носитель катализатора может быть выполнен в виде стружки, проволоки, сетки или колец Рашига с высокой удельной поверхностью контакта углеводородов и каталитической насадки. При 820°С и объемной скорости 6,0 час-1 суммарный выход непредельных углеводородов С2-С4 составляет 50,8 мас. %, в том числе этилена до 26,6%, пропилена до 14,8%. Указанный катализатор обладает повышенной активностью, позволяет увеличить выход этилена и суммы непредельных углеводородов.

Недостатком является недостаточно высокий выход этилена и пропилена, образование кокса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является катализатор для пиролиза углеводородной смеси С1-С4, известный из патента RU 2603134, C1, B01J 23/24, B01J 35/08, B01J 37/08, B01J 37/02, C10G 11/05, опубл. 20.11.2016 г., принятый за ближайший аналог (прототип).

Катализатор по прототипу, содержит хромсодержащий компонент, нанесенный на поверхность полых зольных алюмосиликатных микросфер, используемых в качестве носителя, в виде пленочного покрытия пиролитического хрома. Толщина пленочного покрытия составляет 0.1-0.3 мкм; размер алюмосиликатных микросфер преимущественно составляет 100-315 мкм, насыпная плотность 0.32-0.68 г⋅см-3; пленочное покрытие пиролитического хрома состоит из хрома и карбидов хрома различного состава (Сr3С2 и Сr7С3).

Преимуществами и общими признаками с предлагаемым изобретением является использование в качестве катализаторов пленочных покрытий пиролитических металлов побочной подгруппы VI группы периодической системы Д.И. Менделеева в виде их карбидов.

Недостатком катализатора по прототипу является недостаточно высокий выход этилена и пропилена, а также небольшое образование кокса.

В задачу предлагаемого изобретения положено создание нового катализатора для пиролиза углеводородной смеси С1-С4 в низшие олефины.

Техническим результатом от использования изобретения является повышение суммарного выхода олефинов, таких как этилен и пропилен, и снижение коксообразования.

Указанный результат достигается тем, что катализатор пиролиза углеводородной смеси С1-С4, включающий молибденсодержащий компонент, нанесенный на поверхность носителя в виде многостенных углеродных нанотрубок (МУНТ) в качестве молибденсодержащего компонента содержит пленочное покрытие пиролитического оксикарбида молибдена, сформированного на поверхности МУНТ, используемых в качестве носителя; средний внешний диаметр МУНТ составляет 70 нм, длина МУНТ от 1 до 500 мкм, удельная поверхность, измеренная методом БЭТ 38±2.2 м2/г, насыпная плотность 0.1-0.2 г⋅см-3.

Указанный результат достигается также тем, что согласно способу получения катализатора дегидрирования углеводородной смеси С1-С4 в олефины на основе многостенных углеродных нанотрубок с покрытием оксикарбида молибдена, включающему размещение МУНТ в реакторе, создание в реакторе предварительного разряжения, нагрев МУНТ до необходимой температуры, пропускание паров металлоорганического соединения молибдена через слой многостенных углеродных нанотрубок, разложение металлоорганического соединения молибдена на поверхности многостенных углеродных нанотрубок с осаждением покрытия оксикарбида молибдена, удаление летучих продуктов пиролиза металлоорганического соединения молибдена, в качестве исходного металлоорганического соединения молибдена используют гексакарбонил молибдена, а его пиролиз проводят на поверхности многостенных углеродных нанотрубок при температуре 250-350°С. Преимуществом данного способа является использование одного исходного прекурсора - молибденсодержащего металлоорганического соединения гексакарбонила молибдена, которое при низкотемпературном пиролизе в вакууме на поверхности многостенных углеродных нанотрубок в одном цикле позволяет получить искомое покрытие оксикарбида молибдена. Кроме того, после охлаждения реактора до комнатной температуры и извлечения из него полученного продукта в виде катализатора на основе многостенных углеродных нанотрубок с покрытием оксикарбида молибдена, катализатор готов к работе в качестве катализатора дегидрирования углеводородной смеси С1-С4 в олефины и не требует дополнительных операций с ним виде промывки растворителями, сушки и т.д.

Синтез МУНТ проводился методом MOCVD с использованием в качестве прекурсоров ферроцена и толуола в печи трубчатого типа при температуре 825°С и подробно описан в работе (A.M. Объедков, Б.С. Каверин, В.А. Егоров, H.М. Семенов, С.Ю. Кетков, Г.А. Домрачев, К.В. Кремлев, С.А. Гусев, В.Н. Перевезенцев, А.Н. Москвичев, А.А. Москвичев, А.С. Родионов. Письма о материалах, 2012, т.2, С.152-156). Средний диаметр МУНТ 70 нм.

В качестве исходного молибденсодержащего прекурсора нами, на основе анализа литературных данных, был выбран гексакарбонил молибдена Мо(СО)6, который представляет собой бесцветный твердый кристаллический порошок. Брутто формула С6О6Мо. Температура плавления 150°С. Плотность 1.96 г/см3.

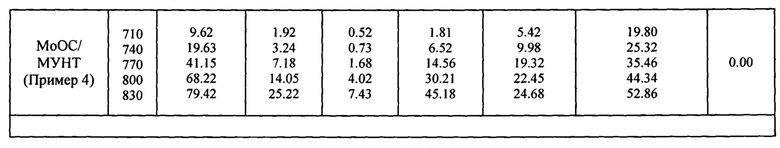

Способ получения катализатора дегидрирования углеводородной смеси C1-C4 на основе многостенных углеродных нанотрубок с покрытием оксикарбида молибдена поясняется фигурами, приложенными к данному описанию.

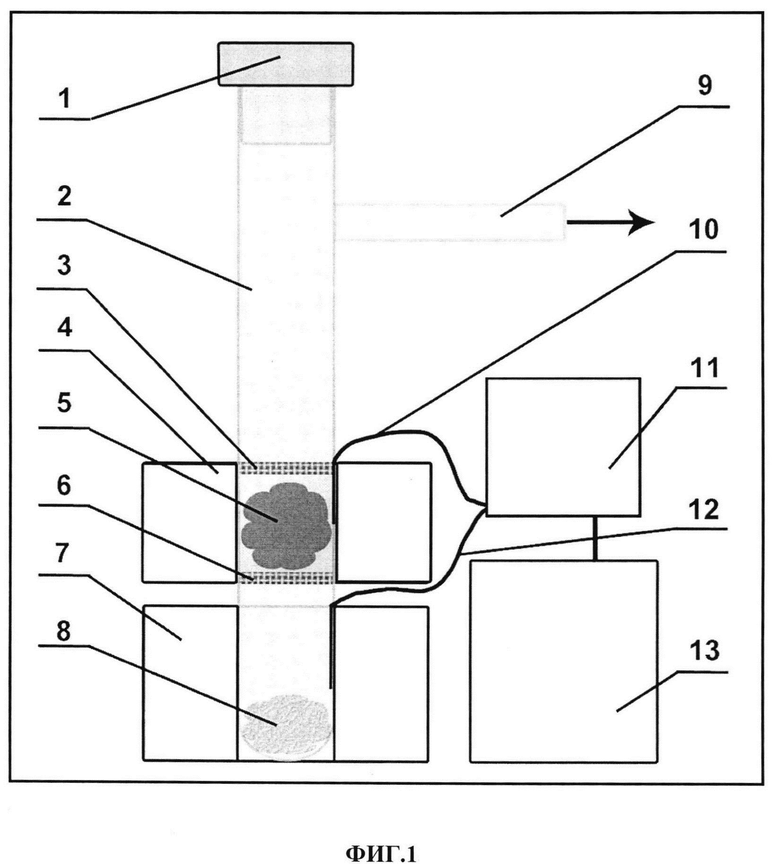

На фиг. 1 представлена установка для осуществления заявляемого способа. Установка содержит вакуумно-плотную заглушку 1, которая вставляется в реактор 2 из кварцевого стекла. По центру реактора 2 размещена специальная сеточка 3 из нержавеющей стали. Установка снабжена печью пиролиза 4 для нагрева многостенных углеродных нанотрубок (МУНТ) 5 до необходимой температуры и пиролиза гексакарбонила молибдена на их поверхности. Сеточка 3 прижимает МУНТ 5 для предотвращения их уноса из реактора при проведении процесса осаждения покрытия оксикарбида молибдена. Установка содержит специальную сеточку 6 из нержавеющей стали, на которой размещены МУНТ 5. Установка снабжена испарительной печью 7 для нагрева гексакарбонила молибдена 8. Отходящие летучие продукты пиролиза гексакарбонила молибдена с помощью форвакуумного насоса удаляются из реактора 2 через боковое выпускное отверстие 9 и улавливаются в ловушке, охлаждаемой жидким азотом. Температура печи пиролиза 4 в процессе осаждения покрытия оксикарбида молибдена контролируется с помощью термопары 10. Температура печи пиролиза 4 задается и контролируется в процессе осаждения покрытия с помощью контроллера температуры 11 МЕТАКОН-532. Температура испарительной печи 7 в процессе осаждения покрытия оксикарбида молибдена контролируется с помощью термопары 12. Температура испарительной печи 7 и печи пиролиза 4 задается и контролируется в процессе осаждения покрытия с помощью контроллера температуры 11 МЕТАКОН-532 через источник питания 13.

Принцип работы установки следующий.

1. Определенную навеску гексакарбонила молибдена (ГКМ) 8 в зависимости от требуемой толщины покрытия оксикарбида молибдена загружают на дно кварцевого реактора 2. Затем в реактор 2 помещают сеточку 6 из нержавеющей стали и на ее поверхности размещают 0.4 г МУНТ 5. Сверху МУНТ прижимаются второй сеточкой 3 из нержавеющей стали. Сверху реактор 2 закрывают вакуумно-плотной заглушкой 1. Через боковое выпускное отверстие 9 с помощью форвакуумного насоса, с использованием ловушки из пирексового стекла, охлаждаемой жидким азотом, происходит откачка реактора 2 с созданием в реакторе предварительного разряжения. Затем нагревают печь пиролиза 4 ГКМ до температуры 250-300°С. После достижения нужной температуры пиролиза нагревают испарительную печь 7 ГКМ. В зависимости от того, с какой скоростью необходимо подавать пары ГКМ 8 в зону пиролиза, температуру испарительной печи 7 ГКМ поддерживают от 60°С до 70°С. Как следует из рисунка, представленного на фиг. 1, пары ГКМ проходят через слой нагретых МУНТ по направлению откачки паров ГКМ и продуктов его пиролиза. При этом происходит контакт паров ГКМ с поверхностью нагретых МУНТ 5 с последующим пиролизом и образованием покрытия оксикарбида молибдена (МоОС). Газообразные продукты пиролиза ГКМ через боковое выпускное отверстие 9 удаляются из реактора в ловушку, охлаждаемую жидким азотом. После проведения процесса осаждения покрытия оксикарбида молибдена последовательно отключают нагрев испарительной печи 7 и печи пиролиза 4. Затем после полного охлаждения кварцевого реактора 2 до комнатной температуры через боковое выпускное отверстие 9 в кварцевый реактор 2 напускают аргон, затем открывают заглушку 1 и извлекают катализатор на основе МУНТ с покрытием оксикарбида молибдена.

Предложенный способ получения катализатора дегидрирования углеводородной смеси C1-С4 в олефины на основе МУНТ с покрытием оксикарбида молибдена позволяет получать образцы катализатора с широким диапазоном толщины покрытия оксикарбида молибдена (5-20 нм и более) на поверхности МУНТ. Фазовый состав образцов МУНТ и катализатора на основе МУНТ с покрытием оксикарбида молибдена был установлен методом рентгенофазового анализа с использованием порошкового рентгеновского дифрактометра Shimadzu XRD-7000 на излучении. Для обработки полученных дифрактограмм использовался комплекс EVA с базой данных порошковых дифрактограмм PDF-2 2012 г. Исследования морфологии поверхности катализаторов проведены на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS. NEXAFS и XPS исследования исходных МУНТ и катализатора на основе МУНТ с покрытием оксикарбида молибдена в области Сls- и Mo3d-краев поглощения проводились с использованием синхротронного излучения Русско-Германского канала выхода и монохроматизации СИ на BESSY-II

На фиг. 2 приведена микрофотография образца МУНТ, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS до осаждения покрытия оксикарбида молибдена.

На фиг. 3 приведена микрофотография образца МУНТ с покрытием оксикарбида молибдена, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS. Видно, что нанотрубки покрыты слоем оксикарбида молибдена.

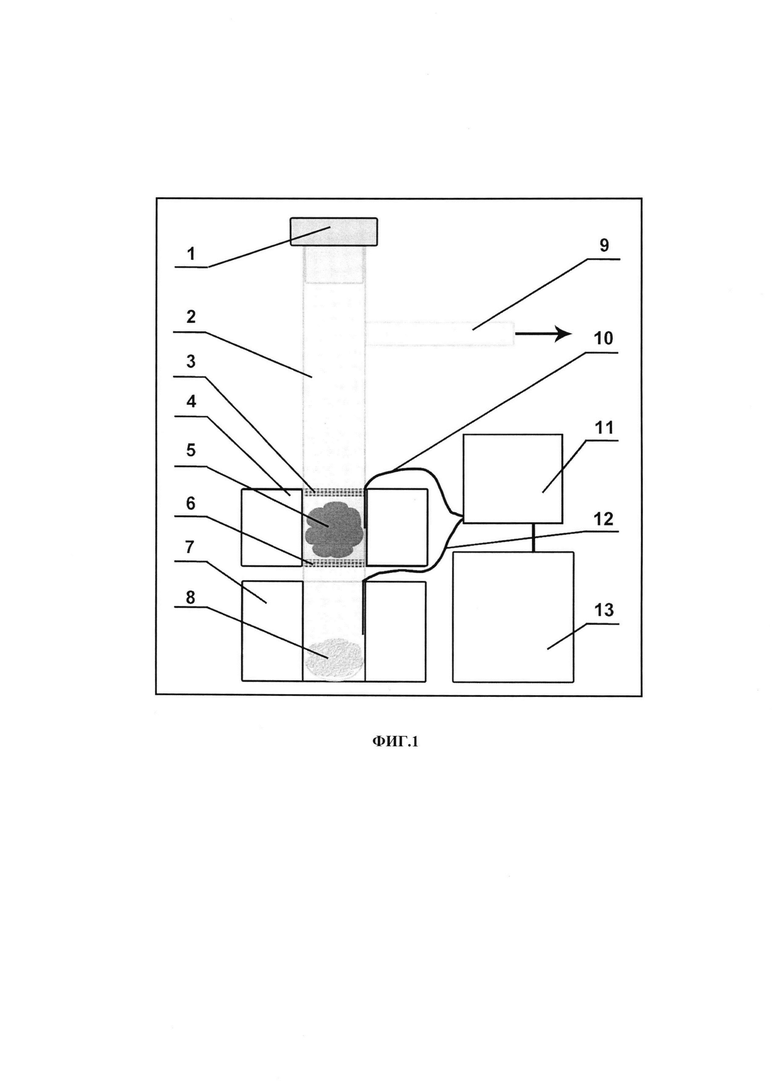

На фиг. 4 приведены данные фазового состава, полученные на рентгеновском дифрактометре Shimadzu XRD-7000. Анализ дифрактограмм показал, что образцы гибридных наноматериалов являются двухфазными, одна из фаз соответствует углеродным нанотрубкам, другая соответствует фазе оксикарбида молибдена (кубическая фаза МоОС с ГЦК решеткой (PDF 00-017-0104).

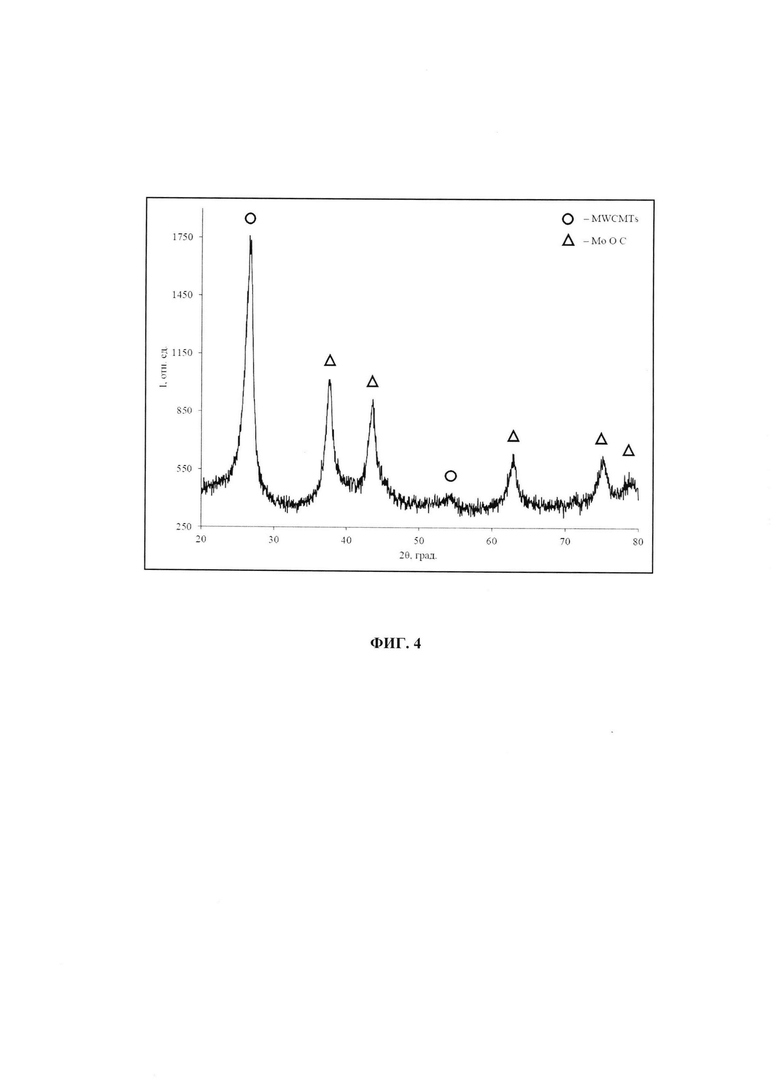

На фиг. 5 представлены спектральные зависимости интенсивностей сечений поглощения, измеренных методом полного электронного выхода (Total electron yield, TEY) от композита МоОС/МУНТ. Анализ NEXAFS Cls-спектров (near edge X-ray absorption fine structure) показывает, что в спектре композита сохраняются структуры (π* и σ* резонансы), характерные для чистой МУНТ, что указывает на отсутствие существенной деструкции внешних слоев МУНТ. Однако, в промежуточной области между π* и σ* резонансами, наблюдается дополнительная структура А - С, которая может быть связана с образованием одинарных (С-О), эпоксидных (С-О-С) и двойных (С=O) связей с атомами кислорода или с возможным образованием карбидов молибдена.

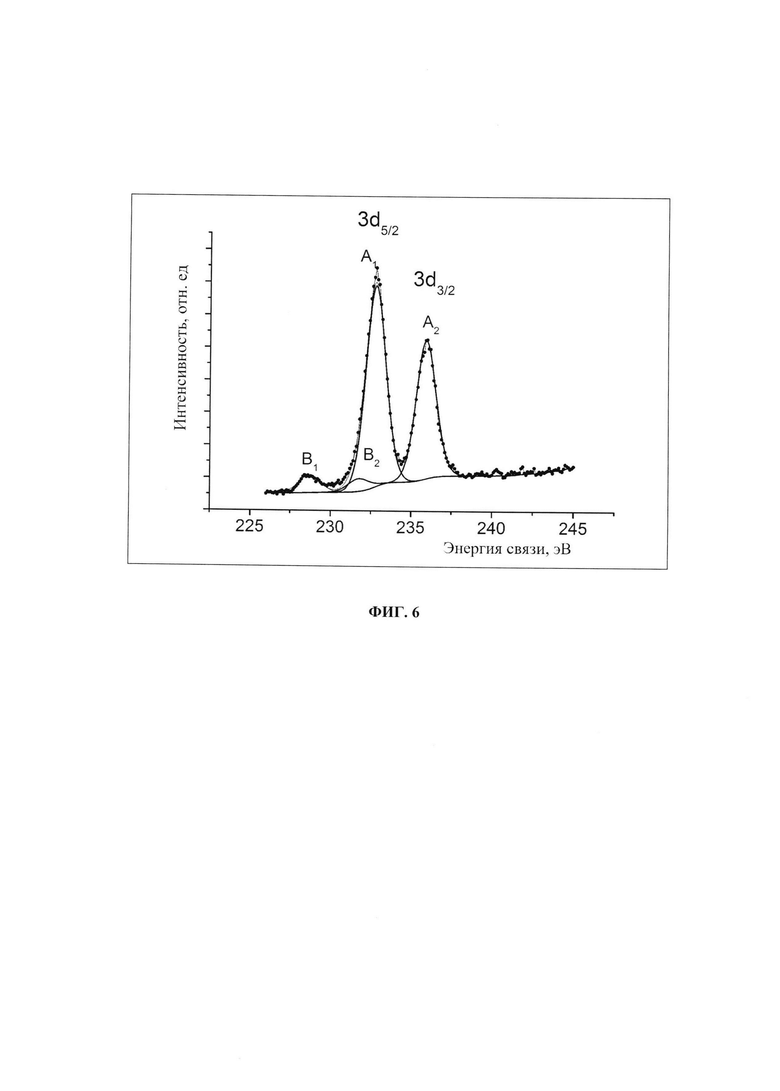

На фиг. 6 приведены XPS (рентгеновская фотоэлектронная спектроскопия) Mo3d-спектры композита. Энергетическое положение полос в спектре позволяет связать пики А с образованием связи Мо-О, в то время как полосы В соответствуют связи Мо-С, что подтверждает наличие оксикарбида молибдена МоОС на поверхности нанотрубки.

Достижение заявленного технического результата подтверждается следующими примерами.

Пример 1

Осаждение покрытия оксикарбида молибдена на поверхности МУНТ пиролизом гексакарбонила молибдена проводили в установке, схема которой представлена на фиг. 1. На дно реактора помещается 1.0 г гексакарбонила молибдена. Далее в центральной части реактора размещали сеточку 3 из нержавеющей стали. На сеточке 3 размещали 0.4 г МУНТ. Сверху нанотрубки 5 покрывали еще одной сеточкой 6 из нержавеющей стали. Далее реактор медленно откачивается до предварительного разряжения 0.665 Па. Затем постепенно повышали температуру печи пиролиза 4 до температуры 300°С, необходимой для качественного осаждения покрытия оксикарбида молибдена. Затем постепенно повышали температуру испарительной печи 7 гексакарбонила молибдена до 70°С, необходимой для создания оптимальной подачи потока гексакарбонила молибдена в зону пиролиза. При этом на поверхности МУНТ при температуре 300°С происходит пиролиз паров гексакарбонила молибдена с образованием покрытия оксикарбида молибдена. Процесс осаждения покрытия оксикарбида молибдена при оптимальной температуре 300°С проводили в течение 30 минут. Затем реактор 2 охлаждали до комнатной температуры, медленно напускали аргон, вскрывали и выгружали образцы МУНТ с покрытием оксикарбида молибдена. Привес массы покрытия на поверхности МУНТ составил 0.38 г. Средняя толщина покрытия оксикарбида молибдена на поверхности МУНТ, полученная в этих экспериментальных условиях, была оценена с помощью просвечивающего электронного микроскопа высокого разрешения Libra 200МС и составила величину порядка 5±1.0 нм. Пример 2.

Пример 2

Пример 2 проведен аналогично примеру 1. При этом навеска гексакарбонила молибдена составила 2.0 г. Процесс осаждения покрытия оксикарбида молибдена при температуре 300°С проводили в течение 50 минут. Затем реактор 2 охлаждали до комнатной температуры, медленно напускали аргон, вскрывали и выгружали образцы МУНТ с покрытием оксикарбида молибдена. Привес массы покрытия на поверхности МУНТ составил 0.70 г. Средняя толщина покрытия оксикарбида молибдена на поверхности МУНТ, полученная в этих экспериментальных условиях, составила величину порядка 15±1.0 нм.

Пример 3

Пример 3 проведен аналогично примеру 1. При этом навеска гексакарбонила молибдена составила 4.0 г. Процесс осаждения покрытия оксикарбида молибдена при температуре 300°С проводили в течение 90 минут. Затем реактор 2 охлаждали до комнатной температуры, медленно напускали аргон, вскрывали и выгружали образцы МУНТ с покрытием оксикарбида молибдена. Привес массы покрытия на поверхности МУНТ составил 1.40 г. Средняя толщина покрытия оксикарбида молибдена на поверхности МУНТ, полученная в этих экспериментальных условиях, составила величину порядка 26±1.0 нм.

Пример 4

Пример 4 проведен аналогично примеру 1. При этом навеска гексакарбонила молибдена составила 8.0 г. Процесс осаждения покрытия оксикарбида молибдена при температуре 300°С проводили в течение 150 минут. Затем реактор 2 охлаждали до комнатной температуры, медленно напускали аргон, вскрывали и выгружали образцы МУНТ с покрытием оксикарбида молибдена. Привес массы покрытия на поверхности МУНТ составил 2.85 г. Средняя толщина покрытия оксикарбида молибдена на поверхности МУНТ, полученная в этих экспериментальных условиях, составила величину порядка 52±1.0 нм.

Пример 5

Пример 5 проведен аналогично примеру 1. При этом навеска гексакарбонила молибдена составила 1.0 г. Процесс осаждения покрытия оксикарбида молибдена при температуре 250°С проводили в течение 30 минут. Затем реактор 2 охлаждали до комнатной температуры, медленно напускали аргон, вскрывали и выгружали образцы МУНТ с покрытием оксикарбида молибдена. Привес массы покрытия на поверхности МУНТ составил 0.15 г. Средняя толщина покрытия оксикарбида молибдена на поверхности МУНТ составила величину порядка 2±1.0 нм. Из полученного результата видно, что понижение температуры осаждения покрытия оксикарбида молибдена до 250°С приводит к уменьшению скорости осаждения покрытия и к уменьшению толщины покрытия на поверхности МУНТ.

Пример 6

Пример 6 проведен аналогично примеру 1. При этом навеска гексакарбонила молибдена составила 1.0 г. Процесс осаждения покрытия оксикарбида молибдена при температуре 200°С проводили в течение 30 минут. Привеса массы покрытия на поверхности МУНТ не наблюдали. Из полученного результата видно, что понижение температуры процесса осаждения покрытия до 200°С не приводит к осаждению покрытия оксикарбида молибдена на поверхности МУНТ.

Пример 7

Пример 7 проведен аналогично примеру 1. При этом навеска гексакарбонила молибдена составила 1.0 г. Процесс осаждения покрытия оксикарбида молибдена при температуре 350°С проводили в течение 30 минут. Привес массы покрытия на поверхности МУНТ составил 0.17 г. Из полученного результата видно, что повышение температуры осаждения покрытия оксикарбида молибдена до 350°С приводит к уменьшению скорости осаждения покрытия на МУНТ вследствие преимущественного пиролиза гексакарбонила молибдена на горячей поверхности кварцевого реактора перед сеточкой 6 из нержавеющей стали, на которой расположены МУНТ 5, что приводит к резкому уменьшению массы покрытия оксикарбида молибдена на поверхности МУНТ.

Пример 8

Пример 8 проведен аналогично примеру 1. При этом навеска гексакарбонила молибдена составила 1.0 г. Процесс осаждения покрытия оксикарбида молибдена при температуре 400°С проводили в течение 30 минут. Привеса массы покрытия на поверхности МУНТ не наблюдали. В то же время наблюдается осаждение покрытия на горячей поверхности кварцевого реактора перед сеточкой 6 из нержавеющей стали, на которой расположены МУНТ 5.

Таким образом, предложенный способ позволяет проводить синтез катализатора пиролиза углеводородной смеси C1-C4 на основе МУНТ с покрытием оксикарбида молибдена в диапазоне температур 250-350°С.

Исследование каталитического превращения легких углеводородов С1-С4 с участием катализатора на основе МУНТ с покрытием оксикарбида молибдена проводили на установке проточного типа при атмосферном давлении. Реактор представлял собой трубку из нержавеющей стали внутренним диаметром 6 мм. Исследования проводили в интервале температур 500-830°С, скорости пропускания углеводородной смеси 25-100 мл/мин, времени контакта (τ) реагирующей смеси с катализатором 0.67-17.0 с. Время контакта рассчитывали по формуле τ=V/F, где V - свободный объем реактора, равный разности собственного объема реактора и объема катализатора, F - объемная скорость потока углеводородной смеси. Работа проводилась с использованием углеводородной смеси Нефтехимического завода ОАО «Сибур-Нефтехим» следующего состава, мас. %: метан 0.3%; этан 0.2; пропан 78.9; г-бутан 11.8; изо-бутан 8.8.

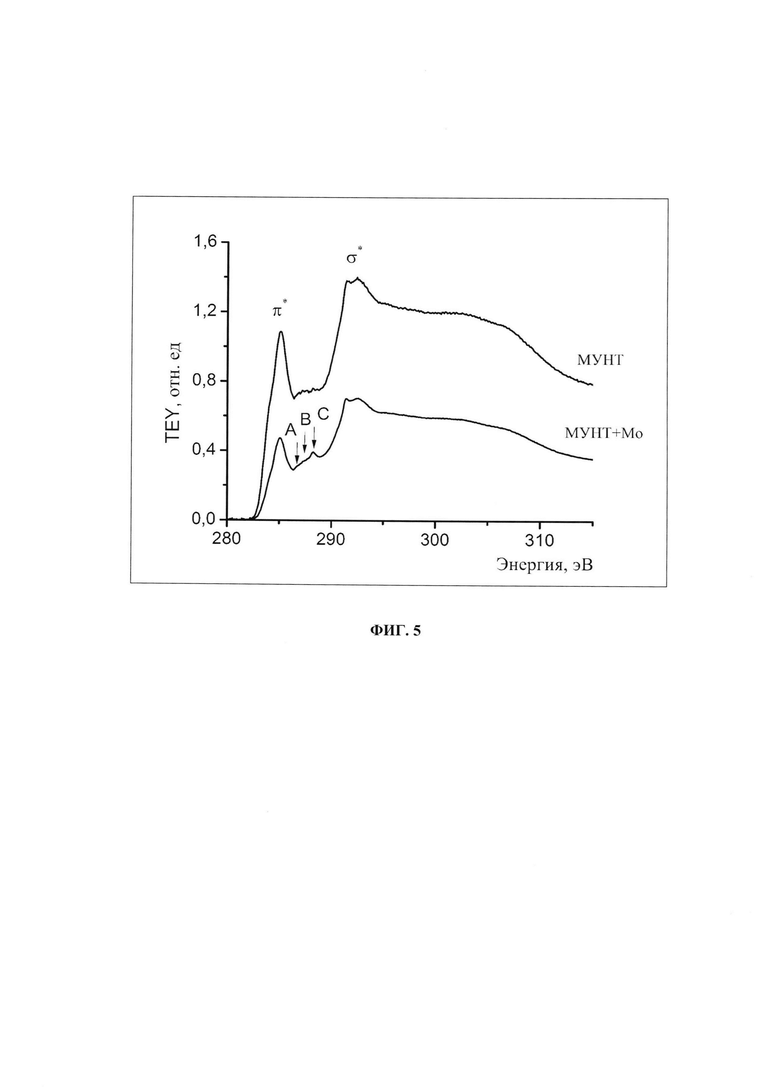

В таблице 1 приведены характеристики превращения углеводородной смеси С1-С4 в реакторе с МУНТ и гибридным катализатором на основе МУНТ с покрытием оксикарбида молибдена.

Из данных, приведенных в таблице 1 видно, что масса покрытия оксикарбида молибдена на поверхности МУНТ (Пример 1, Пример 3, Пример 4) влияет на выход продуктов при пиролизе углеводородной смеси. На МУНТ с большей степенью покрытия оксикарбида молибдена (Пример 4) конверсия и выход олефинов (этилен и пропилен) выше, чем на МУНТ с меньшей степенью покрытия (Пример 1, Пример 3) и на МУНТ без покрытия оксикарбида молибдена. При этом происходит также снижение сажеобразования вплоть до ее исчезновения при переходе от чистых МУНТ к МУНТ с большей степенью покрытия оксикарбида молибдена.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ С1-С4 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2603134C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C | 2015 |

|

RU2601864C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C НА ЭТОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2574725C1 |

| Способ получения гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана | 2015 |

|

RU2612247C1 |

| Способ получения гибридного материала на основе многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия | 2016 |

|

RU2618278C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2468066C1 |

| Установка дегидрирования парафиновых углеводородов C-C | 2017 |

|

RU2638934C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА | 2017 |

|

RU2664525C1 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ СМЕСЕЙ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ (АЛКАНОВ) C-C В ОЛЕФИНЫ C-C (ЭТИЛЕН И ПРОПИЛЕН) | 2010 |

|

RU2435830C1 |

Изобретение относится к катализатору дегидрирования углеводородной смеси С1-С4 в олефины, содержащий соединение молибдена и носитель. Катализатор характеризуется тем, что в качестве соединения молибдена он содержит наноструктурированное покрытие оксикарбида молибдена толщиной 5-50 нм, а в качестве носителя он содержит многостенные углеродные нанотрубки, средний внешний диаметр которых составляет 70 нм, длиной от 1 до 500 мкм, удельной поверхностью 38±2,2 м2/г и насыпной плотностью 0,1-0,2 г⋅см-3. Также изобретение относится к способу получения катализатора. Техническим результатом от использования изобретения является одностадийный процесс получения катализатора, повышение экологичности процесса, повышение суммарного выхода олефинов, таких как этилен и пропилен, отсутствие коксообразования. 2 н. и 1 з.п. ф-лы, 6 ил., 1 табл., 8 пр.

1. Катализатор дегидрирования углеводородной смеси С1-С4 в олефины, содержащий соединение молибдена и носитель, отличающийся тем, что в качестве соединения молибдена он содержит наноструктурированное покрытие оксикарбида молибдена толщиной 5-50 нм, а в качестве носителя он содержит многостенные углеродные нанотрубки, средний внешний диаметр которых составляет 70 нм, длиной от 1 до 500 мкм, удельной поверхностью 38±2,2 м2/г и насыпной плотностью 0,1-0,2 г⋅см-3.

2. Способ получения катализатора по п. 1, включающий формирование в проточном реакторе наноструктурированного покрытия оксикарбида молибдена, путем высокотемпературного распада паров гексакарбонила молибдена на поверхности многостенных углеродных нанотрубок, предварительно нагретых до температуры 250-350°С.

3. Способ по п. 2, отличающийся тем, что осаждение наноструктурированного покрытия оксикарбида молибдена проводят в вакууме, с образованием при нагреве реактора ненасыщенного пара гексакарбонила молибдена.

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ С1-С4 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2603134C1 |

| Катализатор для окислительной конверсии этана в этилен и способ его получения | 2016 |

|

RU2656849C1 |

| СПОСОБ КОПИРОВАНИЯ ДАННЫХ В КЭШ-ПАМЯТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2504000C1 |

Авторы

Даты

2022-03-29—Публикация

2020-07-08—Подача