Настоящее изобретение относится к области создания новых функциональных наноматериалов, а именно к области создания гибридных наноматериалов, состоящих из многостенных углеродных нанотрубок (МУНТ), поверхность которых декорирована дистанционно разделенными кристаллическими наночастицами алюминия.

Наночастицы алюминия помимо фундаментальных исследований представляют определенный интерес для различных областей промышленности, включая пиротехническую и ракетно-топливную промышленность, промышленность взрывчатых веществ, в порошковой металлургии, при получении красок и пластмасс, обладающих проводящими свойствами, для производства металлокерамики и различных композиционных материалов. Алюминиевые порошки добавляют в различные композиции для улучшения их характеристик в связи с наличием у них высокой энтальпии сгорания и быстрой кинетики, которые приводят к усилению этих свойств реакции (Paskevicius М., Webb J., Pitt М.Р., Blach T.P., Hauback B.C., Mac-Gray E., Buckley C.E. Mechanochemical synthesis of aluminium nanoparticles and their deuterium sorption properties to 2 kbar, Journal of alloys and compounds, 2009, v. 481, Iss.1-2, pp.595-599). Было показано, что реакционная способность наночастиц алюминия зависит от диаметра частиц и наиболее чувствительными являются наночастицы алюминия размерами 30 - 50 нм (Ganeev R.A., Boltaev G.S., Tugushev R.I., Usmanov Т. Nanoparticle formation during laser ablation of metals at different pressures of surrounding noble gases, Applied Physics A, 2010, v. 100, pp.119-123).

Из научных публикаций известно несколько способов получения наночастиц алюминия. В обзоре (Ghorbani H.R. A rewiew of methods for synthesis of Al nanoparticles. Oriental journal of chemistry, 2014, V. 30, No.4, pp. 1941-1949) рассматриваются методы синтеза наночастиц алюминия с использованием твердофазных, жидкофазных и газофазных процессов. Автор отмечает, что наиболее распространенным способом синтеза наночастиц алюминия является газофазный синтез, включающий испарение алюминия из расплавленного состояния в камеру, наполненную инертным газом, где происходит конденсация паров металла с образованием наночастиц алюминия.

Недостатком способа является сильное влияние на свойства наночастиц алюминия, которые образуются при испарении алюминия из расплавленного состояния в камеру, наполненную инертным газом, чистоты исходного материала и чистоты инертного газа. Кроме того, сбор наночастиц алюминия происходит на выходе из камеры на фильтре в виде агломерированного порошка. Таким образом, данный способ позволяет получать агломерированный порошок, состоящий из наночастиц алюминия, но не позволяет получать дистанционно разделенные кристаллические наночастицы алюминия.

Из статьи (Kaplowitz D.A., Jouet R.J., Zacharian M.R. Aerosol synthesis and reactive behavior of faceted aluminum nanocrystals. Journal of crystal growth, 2010, V. 312, No. 24, Pp. 3625-3630) известен способ синтеза аэрозольных ограненных нанокристаллов алюминия с использованием низкотемпературного газофазного пиролиза три-изобутилалюминия (ТИБА). Синтез нанокристаллов алюминия проводили в реакторе с непрерывным аэрозольным потоком. Система подачи ТИБА состояла из нагреваемого барботера из нержавеющей стали, заполненного ТИБА, через который пропускали поток аргона. Температура реактора 350°С, скорость потока аргона 3 л/мин, температура барботера с ТИБА 60°С. Наночастицы в виде серого агломерированного порошка после выхода из реактора собирали на полипропиленовые мембранные фильтры. Анализ порошка показал, что при пиролизе ТИБА образуются частицы двух типов: сферические и полиэдральные. Повышение температуры в реакторе до 500°С приводило к образованию сферических наночастиц.

Данный способ позволяет получать на выходе из реактора на мембранных фильтрах агломерированный порошок, состоящий из сферических и полиэдральных наночастиц алюминия, но не позволяет получать дистанционно разделенные кристаллические наночастицы алюминия.

Известен способ получения наночастиц алюминия на подложках из углеродных нанотрубок лазерной абляцией (Barberio М., Stranges F., Xu F. Coating geometry of Ag, Ti, Co, Ni, and Al nanoparticles on carbon nanotubes, Applied surface science, 2015, v. 334, pp.174-179). Алюминиевые пластинки чистотой 99.99% помещали в стеклянные сосуды, содержащие ацетон и далее подвергали абляции излучением первой гармоники (1064 нм) импульсного YAG лазера (серия 7100 Quanta System). Лазер имеет интенсивность потока 500 мДж/см2, длительность импульса 7 не, скорость повторения 20 имп./сек и размер пятна на мишени около 1 см2. Капли коллоидного раствора примерно 2 мкл, содержащие наночастицы алюминия, осаждались на УНТ подложки с образованием гибридного композита. В качестве УНТ подложек использовали бакибумагу из МУНТ (Nano-Lab.,USA), состоящую из сетки переплетенных пучков нанотрубок длиной около 10 мкм и диаметром 20-30 нм. Анализ геометрии и топографии покрытий, с использованием атомно-силовой микроскопии, показал, что наночастицы алюминия практически однородно покрывают поверхность МУНТ и локально растут в слоисто-подобной форме.

Данный способ позволяет получать на поверхности МУНТ однородные, сплошные покрытия, состоящие из наночастиц алюминия, но не позволяет получать дистанционно разделенные кристаллические наночастицы алюминия. Кроме того, при больших временах абляции скорость ее снижается из-за высоких концентраций наночастиц в коллоидном растворе, которые препятствуют прохождению лазерного луча, и тем самым часть энергии лазера абсорбируется ранее синтезируемыми наночастицами, а не поверхностью мишени из алюминия.

Известен способ получения аэрозолей металлов, в том числе и алюминия, в котором кусочек алюминия подвешивают внутри кварцевой трубки и разогревают его в высокочастотном поле индуктора в пространстве между витками с противоположным направлением тока (А.С.№814432, МПК B01J 1/00, С23С 13/00, опубл. 23.03.1981 г.). Испарение алюминия проводят в ламинарном потоке инертного газа при атмосферном или пониженном давлении. Наночастицы алюминия, близкие к сферической форме, собираются с помощью тканевого фильтра на нижнем конце трубки. Средний размер наночастиц алюминия в аэрозоле в потоке аргона порядка 100 нм, а в потоке гелия порядка 10 нм. Способ позволяет получать порошок алюминия с заданной дисперсностью путем изменения скорости подачи алюминиевой проволоки, скорости потока инертного газа и его давления.

Данный способ позволяет получать на выходе из кварцевого реактора агломерированный порошок, состоящий из наночастиц алюминия, но не позволяет получать дистанционно разделенные кристаллические наночастицы алюминия.

Наиболее близким по технической сущности к заявляемому изобретению, выбранным в качестве прототипа, является способ получения наночастиц металла, в том числе и наночастиц алюминия, на поверхности подложки (патент РФ №2373303, МПК С23С 14/58, С23С 14/48, В82В 3/00, опубл. 20.11.2009), включающий предварительное нанесение методом термического испарения тонкопленочного покрытия толщиной 15 нм из алюминия на поверхность подложки из ситалла СТ-50, находящейся в вакууме 6.65⋅10-4-1.33⋅10-3 Па, при температуре не более 150°С. Далее подложку переносят и устанавливают в вакуумной камере технологического ускорителя, где ее облучают мощным ионным пучком, направляемым по нормали к поверхности и состоящим из 30% ионов Н+ и 70% ионов С+, с энергией 300 кэВ, средней плотностью тока 30 А/см2, длительностью 60 не. При этом происходит плавление тонкопленочного покрытия из алюминия и образование наночастиц алюминия. Средний диаметр и плотность наночастиц, полученных при однократном воздействии мощного ионного пучка, составляли 90 нм и 108 см-2 соответственно.

Данный способ позволяет получать на поверхности подложки дистанционно разделенные наночастицы алюминия. Недостатком способа являются многостадийность процесса, осаждение тонкопленочного покрытия в одном реакторе и его облучение мощным ионным пучком в другом реакторе, а также большие энергетические затраты, необходимые для получения тонких пленок алюминия и воздействия мощного ионного пучка на полученное тонкопленочное покрытие.

Задачей настоящего изобретения является синтез гибридного материала на основе МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, в едином технологическом цикле.

Технический результат от использования изобретения заключается в упрощении технологии получения гибридного материала на основе МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, в едином технологическом цикле за счет использования в процессе летучего металлоорганического соединения алюминия (МОС) - три-изобутилалюминия и создание товарного продукта, не требующего дополнительных дальнейших манипуляций с ним в виде промывки растворителями, сушки и т.д.

Указанный результат достигается тем, что согласно способу получения гибридного материала на основе многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, включающему размещение многостенных углеродных нанотрубок в реакторе, создание предварительного разрежения в объеме реактора, перемешивание многостенных углеродных нанотрубок, нагрев многостенных углеродных нанотрубок, подачу паров металлоорганического соединения алюминия к поверхности многостенных углеродных нанотрубок, пиролиз металлоорганического соединения алюминия на поверхности многостенных углеродных нанотрубок с осаждением дистанционно разделенных кристаллических наночастиц алюминия и удаление летучих продуктов пиролиза из реактора, в качестве исходного металлоорганического соединения алюминия используют три-изобутилалюминий, а пиролиз три-изобутилалюминия проводят при температуре 250°С- 300°С и температуре испарителя три-изобутилалюминия 50°С -70°С.

Преимуществом данного способа является возможность доступа летучих паров ТИБА одновременно практически ко всем МУНТ и вследствие этого одновременное осаждение дистанционно разделенных наночастиц алюминия на поверхности практически всех МУНТ. Кроме того, после охлаждения реактора до комнатной температуры и извлечения продукта в виде гибридного материала на основе многостенных углеродных нанотрубок, поверхность которых декорирована дистанционно разделенными кристаллическими наночастицами алюминия, гибридный материал готов к дальнейшей работе и не требует дополнительных дальнейших манипуляций с ним в виде промывки растворителями, сушки и т.д.

Синтез МУНТ проводили методом MOCVD с использованием в качестве прекурсоров ферроцена и толуола в печи трубчатого типа при температуре 825°С и подробно описан в работе (Объедков A.M., Каверин Б.С., Егоров В.А., Семенов Н.М., Кетков С.Ю., Домрачев Г.А., Кремлев К.В., Гусев С.А., Перевезенцев В.Н., Москвичев А.Н., Москвичев А.А., Родионов А.С. Письма о материалах, 2012, т.2, С. 152-156). Средний диаметр МУНТ 60 нм.

В качестве исходного алюминийорганического прекурсора нами, на основе анализа литературных данных, был выбран три-изобутилалюминий (ТИБА). ТИБА, А1(i-С4Н9)3 ТУ-38.103154-79 представляет собой бесцветную жидкость, самовоспламеняющуюся на воздухе. В настоящее время ТИБА производится в ООО ТОЛЬЯТТИКАУЧУК, г. Тольятти в виде раствора в толуоле. Для получения чистого ТИБА проводили перегонку в вакууме. Плотность ТИБА 0.786 г/см3, температура кипения 86°С (13.33 Па). Ранее для осаждения кристаллических наночастиц алюминия на поверхность МУНТ ТИБА не применялся.

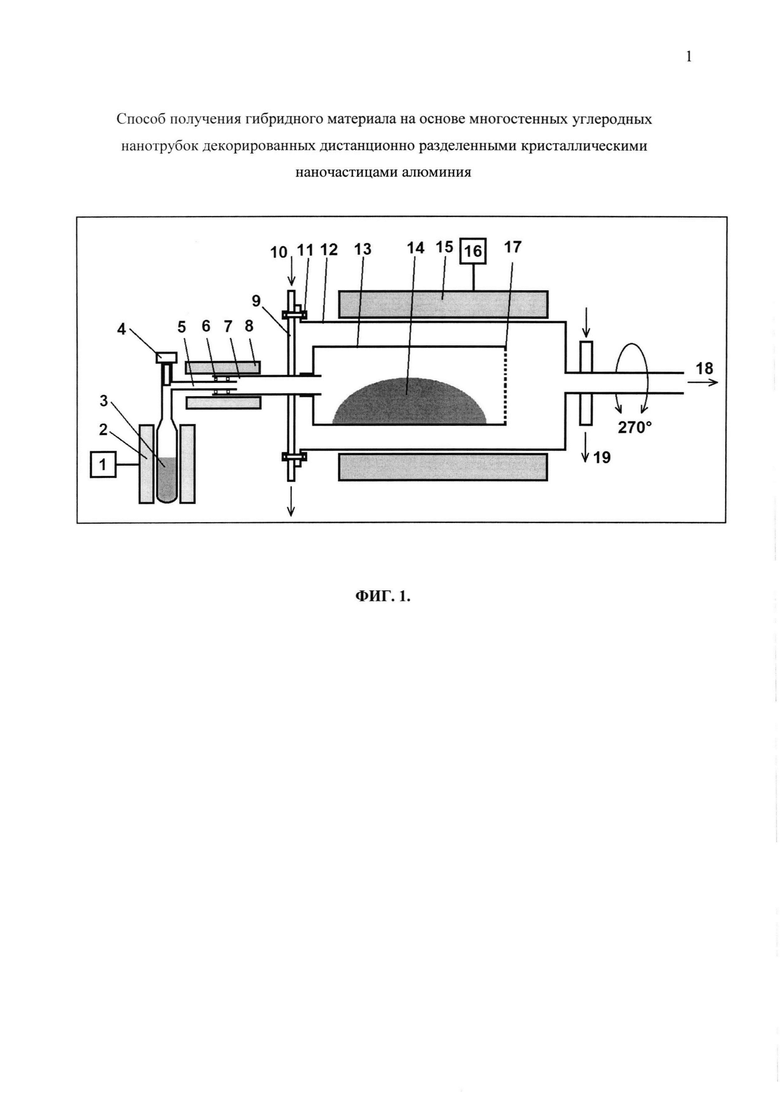

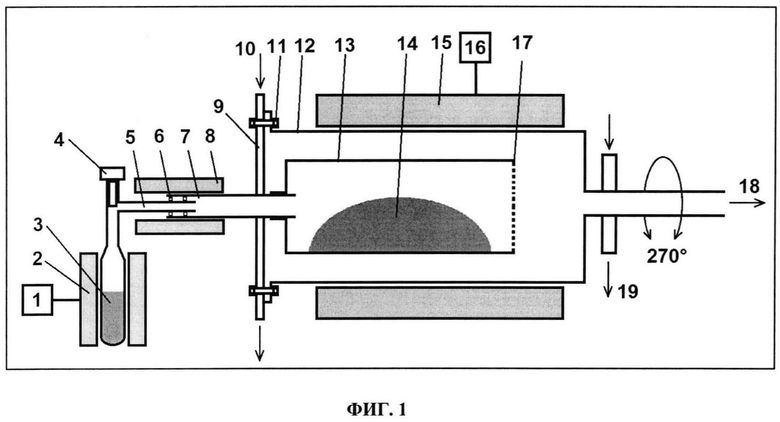

Способ получения гибридного материала на основе МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия поясняется фигурами, приложенными к данному описанию.

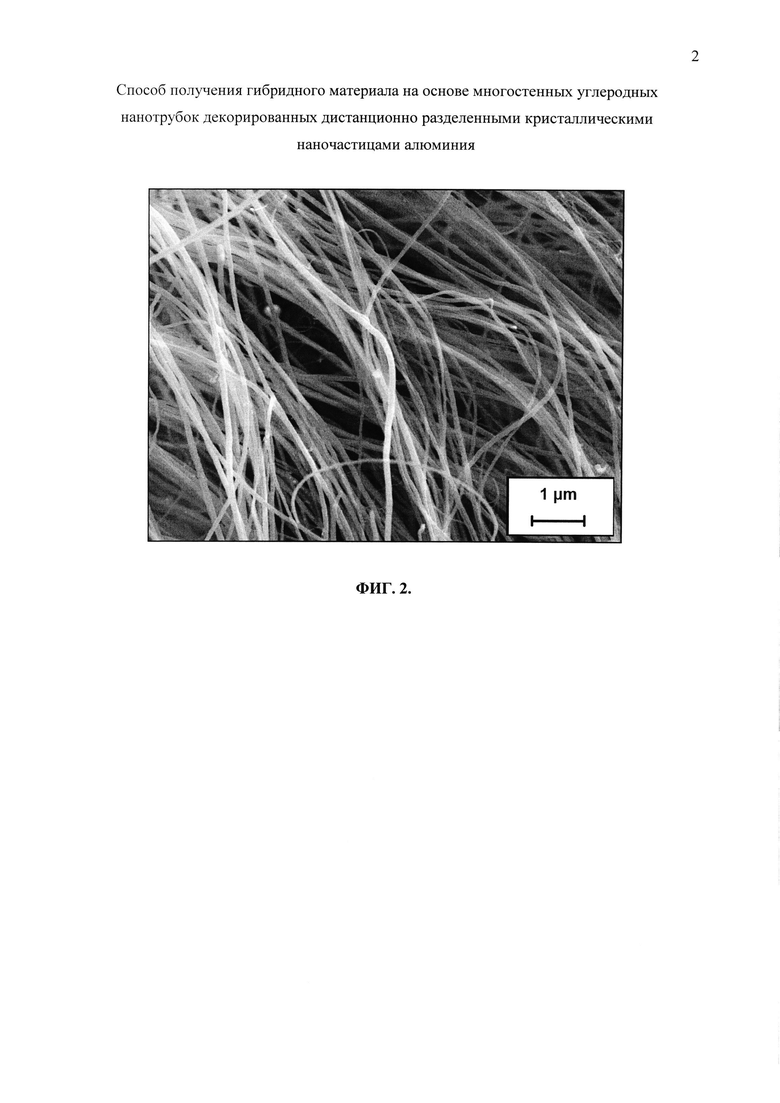

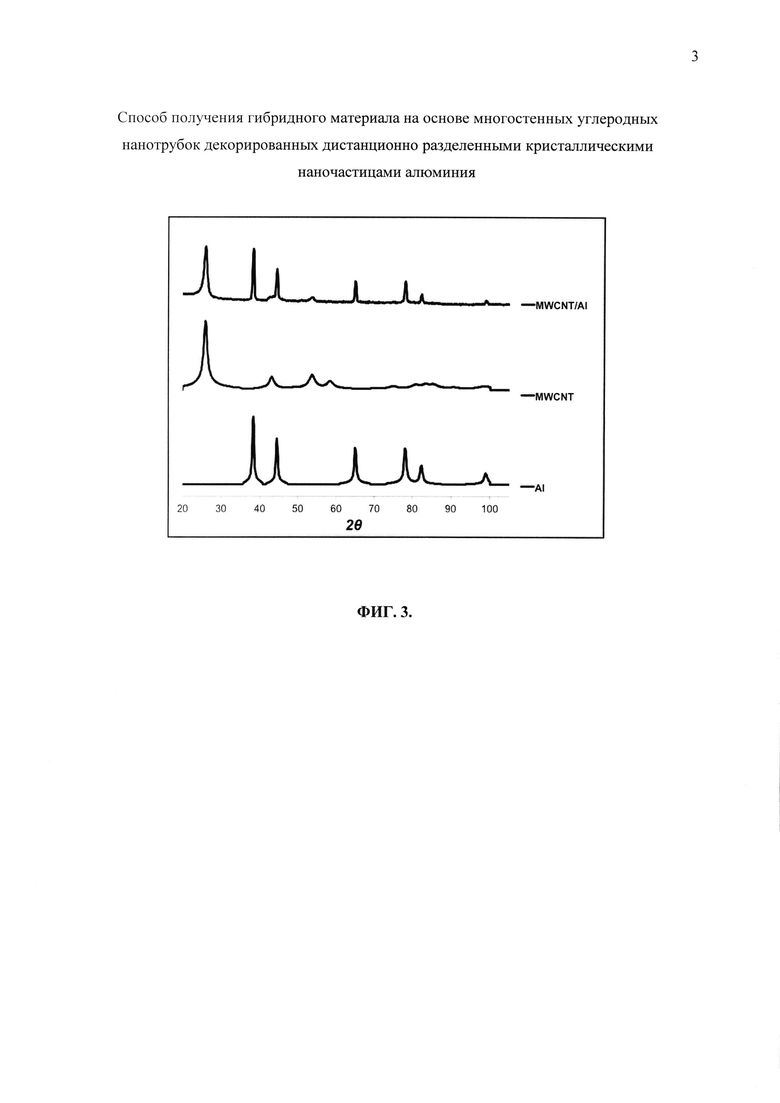

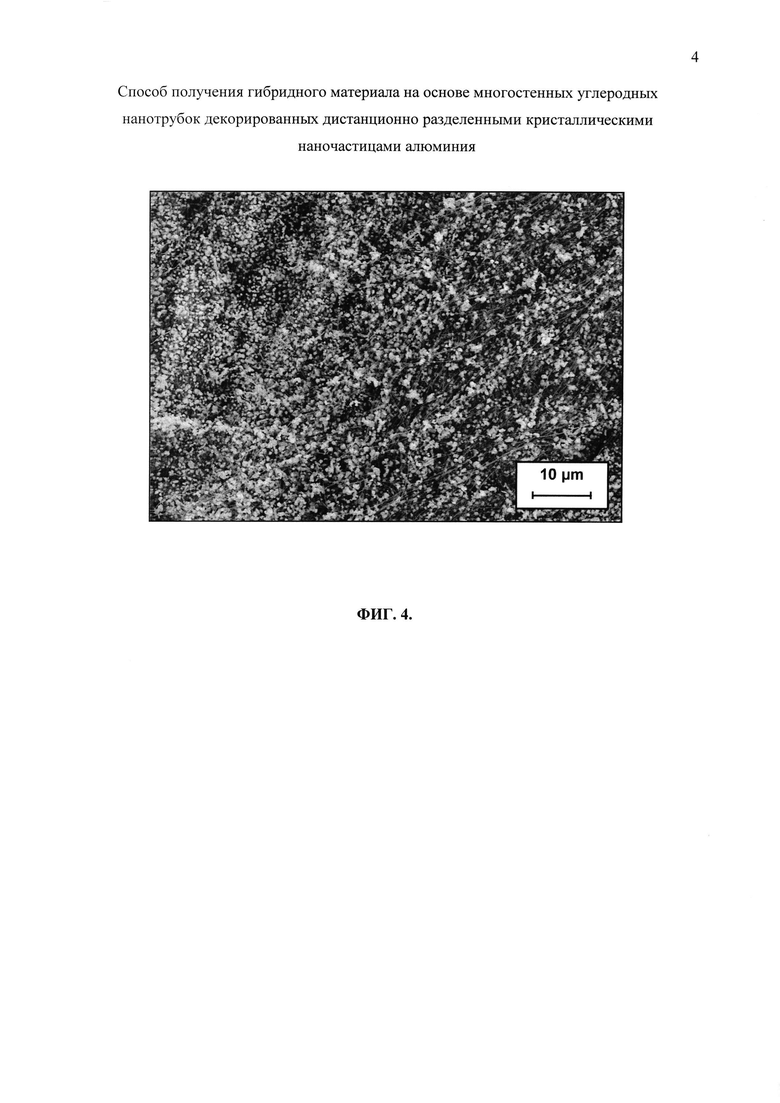

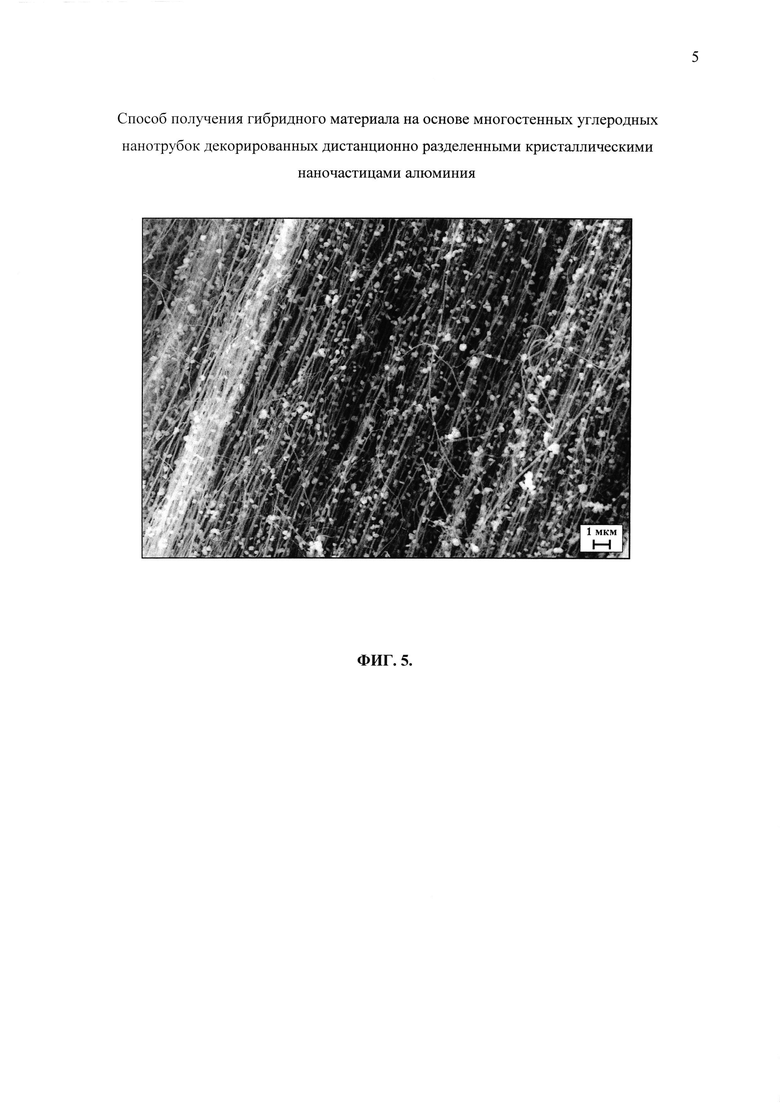

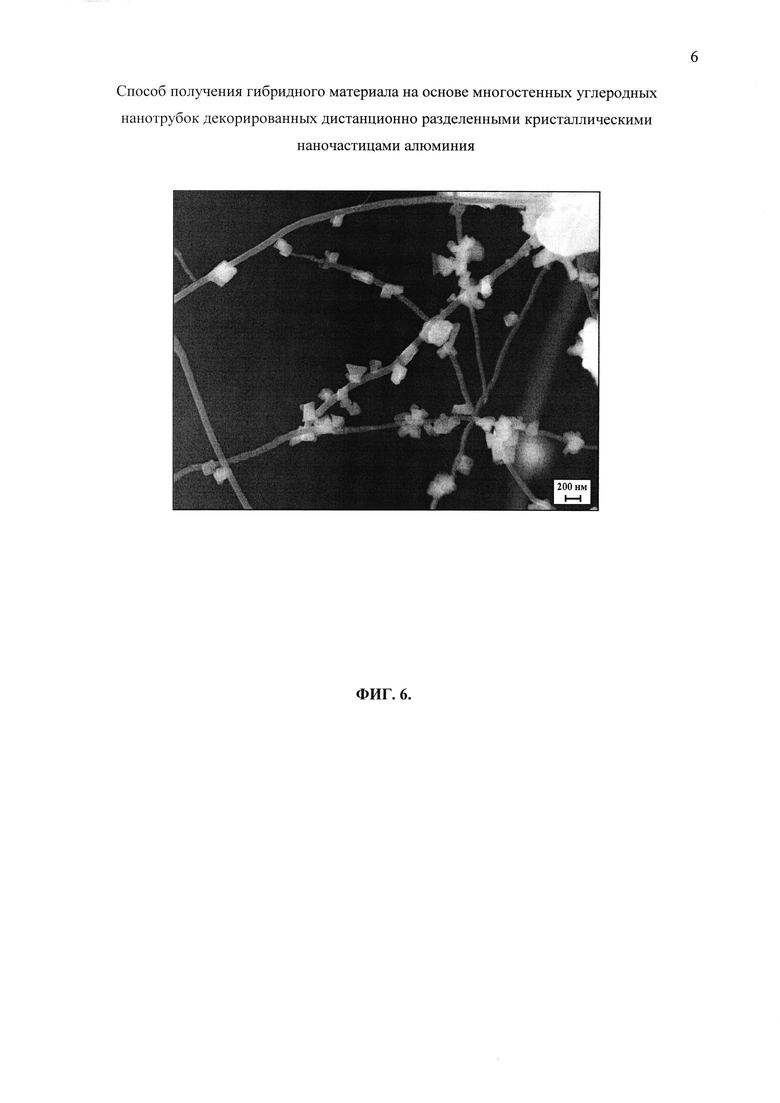

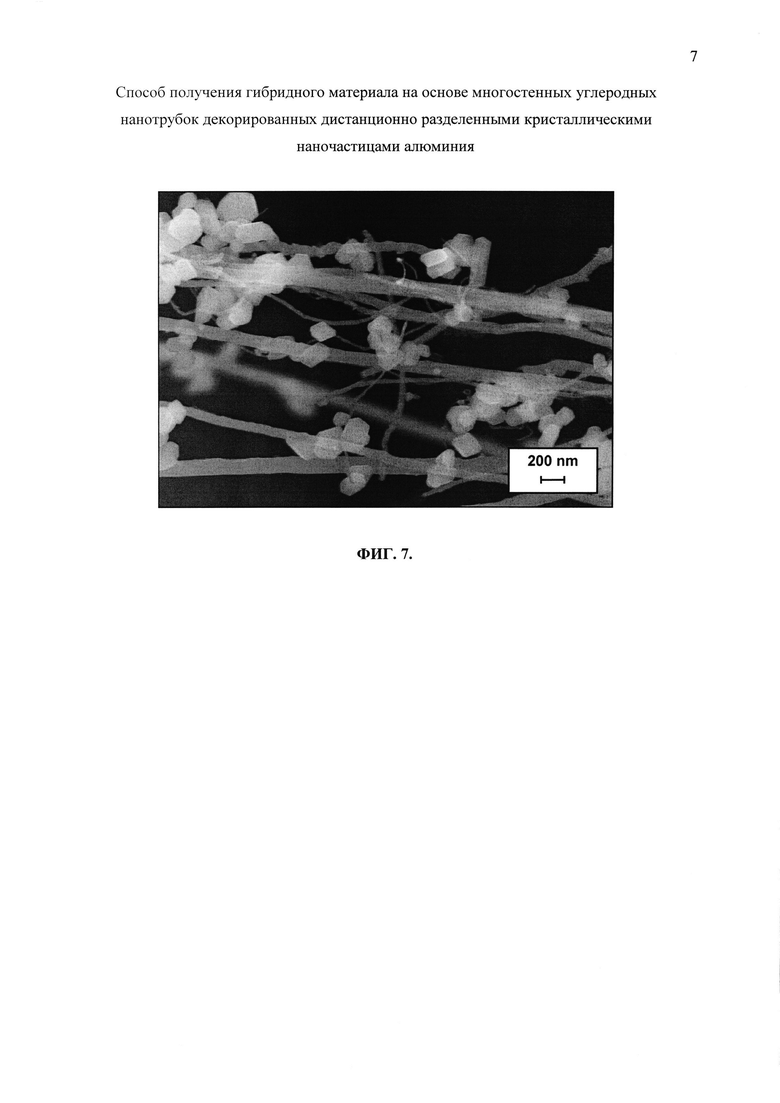

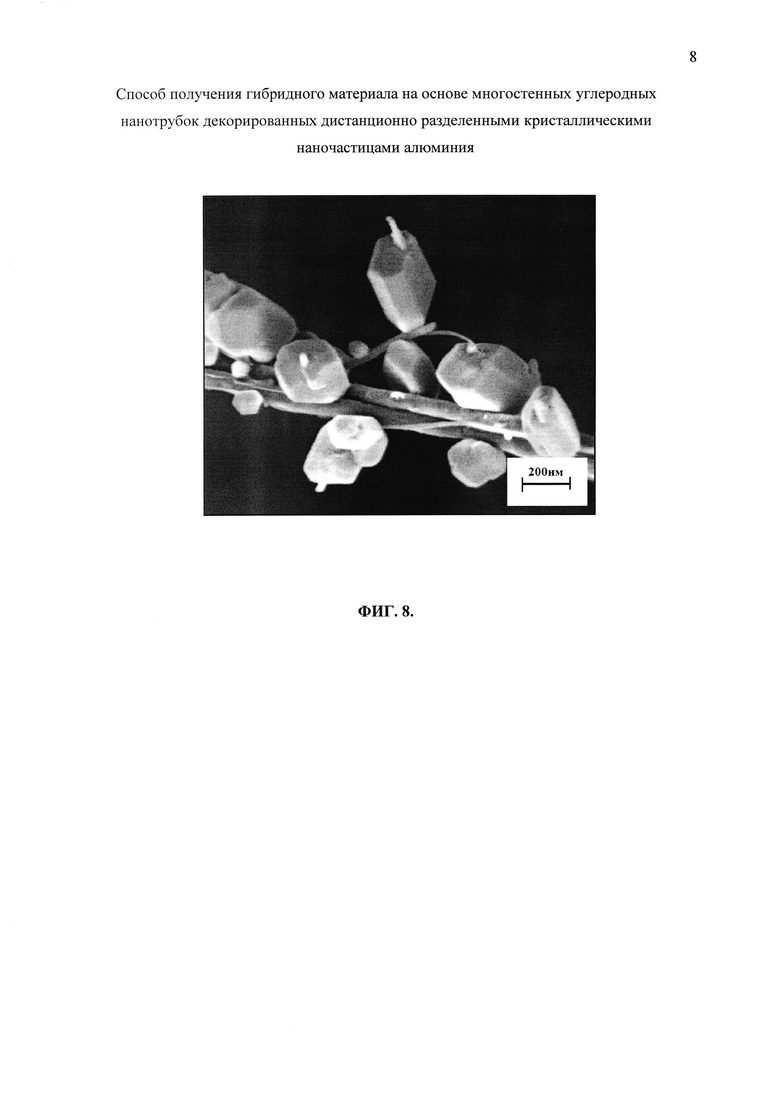

На фиг. 1 представлена установка для осуществления заявляемого способа; на фиг.2 приведена микрофотография образца МУНТ, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS, до осаждения на их поверхность дистанционно разделенных кристаллических наночастиц алюминия (масштаб 1 мкм); на фиг. 3 приведены данные фазового состава образцов алюминия (Аl), исходных МУНТ (MWCNTs) и МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия (MWCNT/Al); на фиг. 4 приведена микрофотография образца многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 10 мкм); на фиг. 5 приведена микрофотография образца многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 1 мкм); на фиг. 6 приведена микрофотография образца многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 200 нм); на фиг. 7 приведена микрофотография образца многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 200 нм); на фиг. 8 приведена микрофотография образца многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 200 нм).

Установка содержит контроллер напряжения и температуры 1 МЕТАКОН-532 для регулирования напряжения и поддержания температуры печи испарителя 2, внутри которой расположена стеклянная ампула с ТИБА 3. Ампула 3 закрывается тефлоновым запорным краном 4 и снабжена стеклянным боковым отводом 5. Ампула с ТИБА 3 через стеклянный боковой отвод 5 и уплотнительные резиновые прокладки 6 вставляется в трубку из нержавеющей стали 7, поверх которой расположена нагревательная печь 8, которая предотвращает конденсацию паров ТИБА в трубке 5 и трубке 7. Трубка 7 приварена к фланцу из нержавеющей стали 9, который для охлаждения имеет вход и выход для проточной холодной воды 10. Фланец 9 посредством шпилек 11 через резиновую прокладку крепится к корпусу реактора 12. Трубка из нержавеющей стали 7 другим концом выходит в объем реактора 12. На этот конец трубки 7 механически крепится съемный цилиндрический вкладыш 13, внутри которого находится навеска МУНТ в виде порошка 14. Реактор 12, съемный вкладыш 13 и навеска МУНТ 14 в процессе синтеза нагревают с помощью печи пиролиза 15. Температуру печи пиролиза 15 задают и контролируют в процессе осаждения кристаллических наночастиц алюминия с помощью контроллера температуры 16 МЕТАКОН-532. Съемный цилиндрический вкладыш 13 на конце закрывают металлической сеткой 17 для предотвращения выноса из него МУНТ. Продукты пиролиза ТИБА откачивают вакуумным насосом из реактора 12 по трубке из нержавеющей стали 18 и собирают в ловушке, охлаждаемой жидким азотом. На трубке 18 для охлаждения в процессе синтеза приварена трубка из нержавеющей стали 19, имеющая вход и выход для холодной воды. В процессе синтеза реактору придавали реверсное вращение в пределах 270°, в результате чего происходило перемешивание МУНТ в съемном цилиндрическом вкладыше 13 реактора.

Установка работает следующим образом.

В ампулу 3 с тефлоновым запорным краном 4 в токе высокочистого аргона (ТУ 2114-011-106-818-63-2005) наливали ~15 см3 ТИБА. Далее определенную навеску МУНТ (0.5-1.0 г) в виде порошка 14 загружали в съемный цилиндрический вкладыш 13. Боковое отверстие для предотвращения выноса МУНТ из вкладыша закрывали металлической сеткой 17. Цилиндрический вкладыш 13 механически закрепляли на трубку из нержавеющей стали 7, приваренную на корпусе переднего металлического фланца 9 реактора. На боковой отвод 5 ампулы с ТИБА 3 одевали две резиновые прокладки 6 и вставляли в трубку из нержавеющей стали 7, другим концом выходящую в съемный цилиндрический вкладыш 13. В процессе работы эти прокладки позволяли осуществлять вакуумно-плотное соединение ампулы с ТИБА 3 с реактором 12 и не позволяли ампуле 3 осуществлять реверсное вращение вместе с реактором. Далее с помощью форвакуумного насоса, с использованием ловушки из пирексового стекла, охлаждаемой жидким азотом, через трубку из нержавеющей стали 18 вакуумировали реактор 12 до остаточного давления 0.665 Па. Затем ампулу с ТИБА 3 замораживали в жидком азоте и открывали тефлоновый запорный кран 4 для скачивания аргона из ампулы 3. После размораживания ампулы с ТИБА 3 кран 4 закрывали. Эту операцию проводили несколько раз (2-3 раза) до полного обезгаживания ТИБА. После завершения процесса обезгаживания ампулы с ТИБА 3 с помощью печи пиролиза 15 включали нагрев корпуса реактора 12. Температуру пиролиза ТИБА 300°С задавали и контролировали с помощью контроллера температуры 16 МЕТАКОН-532. Одновременно с нагревом реактора на входной фланец 9 через вход 10 подавали поток холодной воды. Для охлаждения трубки 18, через приваренную трубку из нержавеющей стали 19, также пропускали поток холодной воды. После этого реактору придавали реверсное вращение на 270°. После достижения температуры реактора пиролиза 12 температуры 300°С при его непрерывной откачке форвакуумным насосом открывали запорный кран 4 ампулы с ТИБА 3 и медленно нагревали ТИБА с помощью печи испарителя 2, параметры которой задавали и контролировали с помощью контроллера температуры 1 МЕТАКОН-532. Одновременно, для предотвращения конденсации паров ТИБА в трубке 5 и трубке 7 их нагревали до температуры ~50°С с помощью нагревательной печи 8. Эту температуру поддерживали в течение всего процесса осаждения наночастиц алюминия. При поступлении паров ТИБА в объем съемного вкладыша 13, содержащего порошок МУНТ 14, происходит пиролиз паров ТИБА и осаждение дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ. Скорость поступления паров ТИБА в зону пиролиза регулировали температурой печи испарителя 2 и вращением штока тефлонового запорного крана 4, который регулировал входное отверстие ампулы с ТИБА 3. Расход ТИБА в граммах определяли путем взвешивания ампулы с ТИБА 3 до и после процесса синтеза. После испарения определенного объема ТИБА отключали нагрев ампулы с ТИБА 3 и запирали у ампулы входное отверстие с помощью подвижного штока тефлонового запорного крана 4. Затем выключали нагрев печи пиролиза 15. Охлаждали реактор 12 при непрерывной откачке до комнатной температуры, отключали откачку из реактора и медленно напускали в реактор аргон. Реактор 12 вскрывали, отсоединяли съемный вкладыш 13 с гибридным материалом на основе МУНТ 14, поверхность которых декорирована дистанционно разделенными кристаллическими наночастицами алюминия. Полученный продукт извлекали из вкладыша 13 и взвешивали на аналитических весах.

Предложенный способ позволяет эффективно проводить синтез гибридных материалов (нанокомпозитов) на основе МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия.

Фазовый состав дистанционно разделенных кристаллических наночастиц алюминия установлен методом рентгенофазового анализа на рентгеновском дифрактометре Bruker D8 Discover. Исследования морфологии поверхности МУНТ и гибридных материалов на основе МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, проведены на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS.

На фиг. 2 приведена микрофотография образца МУНТ до осаждения на их поверхность дистанционно разделенных кристаллических наночастиц алюминия. Микрофотография получена на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS. Видно, что поверхность МУНТ чистая и не содержит никаких наночастиц алюминия.

На фиг. 3 приведены данные фазового состава образцов алюминия (Аl), исходных МУНТ (MWCNTs) и МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия (MWCNT/Al). Дифрактограммы Аl и МУНТ соответствуют литературным эталонным кривым. Из рисунка, представленного на фиг. 3, видно, что в дифрактограмме гибридного образца присутствуют пики, соответствующие двум фазам - фазе графита (МУНТ) и фазе кристаллического алюминия.

На фиг. 4 приведена микрофотография образца МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 10 мкм). Видно, что поверхность МУНТ буквально «усыпана» кристаллическими наночастицами алюминия.

На фиг. 5 приведена микрофотография образца МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 1 мкм). Видно, что поверхность МУНТ «усыпана» кристаллическими наночастицами алюминия.

На фиг. 6 приведена микрофотография образца МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 200 нм). Видно, что наночастицы алюминия на поверхности МУНТ дистанционно разделены и имеют огранку.

На фиг. 7 приведена микрофотография образца МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 200 нм). Видно, что наночастицы алюминия на поверхности МУНТ дистанционно разделены и имеют огранку.

На фиг. 8 приведена микрофотография образца МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, полученная на сканирующем электронном микроскопе Supra 50 VP фирмы ZEISS (масштаб 200 нм). Видно, что кристаллические наночастицы алюминия на поверхности МУНТ дистанционно разделены и имеют правильную огранку. Наличие кристаллических наночастиц преимущественно с формой октаэдра и кубоктаэдра может говорить о кубической сингонии осажденного вещества. Из литературных данных известно, что чистый алюминий имеет кубическую гранецентрированную решетку (Борисоглебский Ю.В., Галевский Г.В., Кулагин Н.М., Минцис М.Я., Сиразутдинов Г.А. Металлургия алюминия. - Новосибирск: Наука, 1999 - 438 с.).

Достижение заявленного технического результата подтверждается следующими примерами.

Пример 1. Осаждение дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ пиролизом ТИБА проводили в установке, схема которой представлена на фиг. 1. В съемный цилиндрический вкладыш 13 объемом ~ 50 см3 загружали 1 г МУНТ 14. Боковое отверстие вкладыша 13 закрывали металлической сеточкой 17. Цилиндрический вкладыш 13 передним концом механически закрепляли на трубку 7, приваренную на корпусе металлического фланца 9, который посредством шпилек 11 прикручивали к реактору 12. В ампулу 3 с тефлоновым запорным краном 4 в токе высокочистого аргона наливали ~15 см3 ТИБА и взвешивали ампулу с ТИБА на аналитических весах. Затем на трубку 7 и частично на боковой отвод 5 ампулы с ТИБА 3 одевали нагревательную печь 8. Далее трубку из нержавеющей стали 18, выходящую из реактора 12, соединяли через ловушку из пирексового стекла с форвакуумным насосом. Охлаждали ловушку из пирексового стекла жидким азотом и через трубку из нержавеющей стали 18 медленно вакуумировали реактор 12 до остаточного давления 0.665 Па. Затем ампулу с ТИБА 3 замораживали в сосуде с жидким азотом и открывали тефлоновый кран 4 для скачивания аргона из ампулы 3. После размораживания ампулы с ТИБА 3 кран 4 закрывали. Эту операцию проводили 2 раза до полного обезгаживания ампулы с ТИБА. После завершения процесса обезгаживания ампулы с ТИБА 3 включали нагрев корпуса реактора 12 с помощью печи пиролиза 13 и нагрев трубки 7 с помощью нагревательной печи 8. Температуру печи пиролиза 15 задавали 300°С и контролировали ее с помощью контроллера температуры 16 МЕТАКОН-532. Время предварительного прогрева МУНТ перед осаждением наночастиц алюминия составляло 30 минут. Одновременно с нагревом реактора на входной фланец 9 через трубку из нержавеющей стали 10 подавали поток холодной воды. Для охлаждения трубки 18, через которую откачиваются продукты реакции пиролиза ТИБА из реактора 13, через приваренную трубку из нержавеющей стали 19 также пропускали поток холодной воды. Затем для лучшего перемешивания МУНТ реактору придавали реверсное вращение на 270°. После достижения температуры 300°С реактора 12 при его непрерывной откачке форвакуумным насосом открывали шток запорного крана 4 ампулы с ТИБА 3 и медленно нагревали ее с помощью печи испарителя 2 до температуры 70°С. Параметры печи испарителя 2 задавали и контролировали с помощью контроллера температуры 1 МЕТАКОН-532. Одновременно, для предотвращения конденсации паров ТИБА в трубке 7 и в боковом отводе 5 ампулы с ТИБА 3 с помощью нагревательной печи 8 их нагревали до температуры ~50°С. Эту температуру поддерживали в течение всего процесса осаждения кристаллических наночастиц алюминия. При поступлении паров ТИБА в объем съемного вкладыша 13, содержащего порошок МУНТ 14, происходит пиролиз паров ТИБА и осаждение дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ. Процесс осаждения дистанционно разделенных кристаллических наночастиц алюминия при оптимальной температуре осаждения 300°С и температуре испарителя ТИБА 70°С проводили в течение 1 часа. Затем отключали нагрев ампулы с ТИБА 3 и нагрев печи 8 и запирали у ампулы входное отверстие с помощью подвижного штока тефлонового запорного крана 4. Затем выключали нагрев печи пиролиза 15. Охлаждали реактор 12 при непрерывной откачке до комнатной температуры. Отключали реверсное вращение реактора, затем отключали откачку из реактора и медленно напускали в реактор аргон. Реактор 12 вскрывали, отсоединяли съемный вкладыш 13 с синтезированным гибридным материалом на основе МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия 14. Полученный продукт извлекали из вкладыша 13 и взвешивали на аналитических весах. Масса гибридного наноматериала составила 1.5720 г. Масса дистанционно разделенных кристаллических наночастиц алюминия составила 0.5720 г. Расход ТИБА составил 5.14 г/час.

Были апробированы различные режимы осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ. В результате были оптимизированы условия осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ.

Оптимальные условия осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ с использованием ТИБА, полученные для данной установки следующие:

- масса многостенных углеродных нанотрубок - 1.0 г;

- предварительное разрежение в реакторе - 0.665 Па;

- масса израсходованного ТИБА - 5.0 г;

- температура испарителя ТИБА-70°С;

- температура осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ 300°С;

- время предварительного прогрева МУНТ перед осаждением дистанционно разделенных кристаллических наночастиц алюминия - 30 минут;

- время проведения процесса осаждения дистанционно разделенных кристаллических наночастиц алюминия 1 час;

- масса полученных дистанционно разделенных кристаллических наночастиц алюминия 0.5720 г.

Пример 2.

Пример 2 проведен аналогично примеру 1. При этом температура осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ составила 250°С. Температура испарителя ТИБА - 70°С. Процесс осаждения дистанционно разделенных кристаллических наночастиц алюминия проводили в течение 1 часа. Масса полученных дистанционно разделенных наночастиц алюминия составила 0.24350 г.

Пример 3.

Пример 3 проведен аналогично примеру 1. При этом температура осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ составила 200°С. Температура испарителя ТИБА - 70°С. Процесс осаждения дистанционно разделенных кристаллических наночастиц алюминия проводили в течение 1 часа. Привеса массы дистанционно разделенных наночастиц алюминия на поверхности МУНТ не наблюдалось. Из полученного результата видно, что понижение температуры проведения процесса до 200°С не приводит к осаждению дистанционно разделенных кристаллических наночастиц алюминия на поверхности МУНТ.

Пример 4.

Пример 4 проведен аналогично примеру 1. При этом температура осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ составила 350°С. Температура испарителя ТИБА - 70°С. Процесс осаждения дистанционно разделенных кристаллических наночастиц алюминия проводили в течение 1 часа. Масса дистанционно разделенных кристаллических наночастиц алюминия составила 0.3720 г. Кроме того, на стенках съемного цилиндрического вкладыша 13 наблюдалось повышенное осаждение алюминиевого покрытия, а в объеме наблюдалось образование агломерированного порошка, состоящего из наночастиц алюминия. Из полученного результата видно, что повышение температуры проведения процесса осаждения до 350°С приводит к уменьшению скорости осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхности МУНТ. Кроме того, повышение температуры приводит также к образованию в объеме цилиндрического вкладыша агломерированного порошка, состоящего из наночастиц алюминия, и повышенному осаждению на стенках вкладыша алюминиевого покрытия.

Пример 5.

Пример 5 проведен аналогично примеру 1. При этом температура осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ составила 300°С, а температура испарителя ТИБА составляла 60°С. Процесс осаждения дистанционно разделенных кристаллических наночастиц алюминия проводили в течение 1 часа. Масса дистанционно разделенных кристаллических наночастиц алюминия составила 0.3820 г.

Пример 6.

Пример 6 проведен аналогично примеру 1. При этом температура осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ составила 300°С, а температура испарителя ТИБА составляла 50°С. Процесс осаждения дистанционно разделенных кристаллических наночастиц алюминия проводили в течение 1 часа. Масса дистанционно разделенных кристаллических наночастиц алюминия составила 0.1840 г.

Пример 7.

Пример 7 проведен аналогично примеру 1. При этом температура осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ составила 300°С, а температура испарителя ТИБА составляла 40°С. Процесс осаждения дистанционно разделенных кристаллических наночастиц алюминия проводили в течение 1 часа. Привеса массы дистанционно разделенных наночастиц алюминия на поверхности МУНТ не наблюдалось. Из полученного результата видно, что понижение температуры испарителя ТИБА до 40°С не приводит к осаждению дистанционно разделенных кристаллических наночастиц алюминия.

Пример 8.

Пример 8 проведен аналогично примеру 1. При этом температура осаждения дистанционно разделенных кристаллических наночастиц алюминия на поверхность МУНТ составила 300°С, а температура испарителя ТИБА составляла 80°С. Процесс осаждения дистанционно разделенных кристаллических наночастиц алюминия проводили в течение 1 часа. Масса дистанционно разделенных кристаллических наночастиц алюминия составила 0.2560 г. Однако при этом наблюдалось разложение ТИБА в объеме испарителя ТИБА 3, что проявлялось в изменении цвета раствора ТИБА с прозрачного до темно-серого, за счет образования наночастиц алюминия в растворе.

Таким образом, предложенный способ позволяет проводить в едином технологическом цикле, используя достаточно простой и доступный прекурсор - три-изобутилалюминий, эффективный синтез наноструктурированных композиционных гибридных материалов на основе многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, в диапазоне температур 250°С - 300°С и температуре испарителя ТИБА в диапазоне 50°С - 70°С. Созданный товарный продукт для его использования в качестве наполнителя в порошковой металлургии, при получении красок и пластмасс, обладающих проводящими свойствами, для производства металлокерамики, клеевых и других композиционных материалов не требует дополнительных дальнейших манипуляций с ним в виде промывки растворителями, сушке и т.д., так как процесс проводился в вакууме, летучие продукты пиролиза ТИБА удалялись из реактора и не вступали в дальнейшем в реакцию с гибридным наноматериалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гибридного материала на основе многостенных углеродных нанотрубок с покрытием карбида титана | 2015 |

|

RU2612247C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДНОЙ СМЕСИ C-C В ОЛЕФИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2769185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2010 |

|

RU2475445C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ПОРИСТОГО КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ОЛОВА | 2018 |

|

RU2671361C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКОМПОЗИТА | 2017 |

|

RU2664525C1 |

| Электроактивный полимер, электроактивный гибридный наноматериал, гибридный электрод для суперконденсатора и способы их получения | 2016 |

|

RU2637258C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК И ОКСИДА МАРГАНЦА | 2023 |

|

RU2825091C1 |

| НАНОКОМПОЗИТ НА ОСНОВЕ АЗОТОСОДЕРЖАЩИХ УГЛЕРОДНЫХ НАНОТРУБОК С ИНКАПСУЛИРОВАННЫМИ ЧАСТИЦАМИ КОБАЛЬТА И НИКЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2546154C1 |

| ВЫСОКОПЛОТНЫЙ ТРЕХМЕРНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МИКРО- И МЕЗОПОРИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И/ИЛИ МАЛОСЛОЙНЫХ ГРАФЕНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744163C1 |

Изобретение относится к материаловедению и может быть использовано при изготовлении наполнителей для порошковой металлургии, красок, пластмасс, металлокерамики, клеевых и композиционных материалов. Многостенные углеродные нанотрубки (МУНТ) в виде порошка 14 размещают в реакторе 12, создают в его объёме предварительное разрежение и перемешивают нанотрубки реверсным вращением в пределах 270о. Затем производят нагрев нанотрубок с помощью печи пиролиза 15 и подают пары металлоорганического соединения алюминия - три-изобутилалюминия из ампулы 3, нагретой в печи испарителя 2 до 50-70 °С. В результате пиролиза при температуре 250-300 °С три-изобутилалюминий разлагается и образуется гибридный материал на основе МУНТ, поверхность которых декорирована дистанционно разделенными кристаллическими наночастицами алюминия. Летучие продукты пиролиза удаляют из реактора 12 по трубке 18 и собирают в ловушке. Упрощается технология получения гибридного материала на основе МУНТ, декорированных дистанционно разделенными кристаллическими наночастицами алюминия. Полученный товарный продукт не требует дополнительных промывок растворителями и сушки. 8 ил., 8 пр.

Способ получения гибридного материала на основе многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия, включающий размещение многостенных углеродных нанотрубок в реакторе, создание предварительного разрежения в объеме реактора, перемешивание многостенных углеродных нанотрубок, нагрев многостенных углеродных нанотрубок, подачу паров металлоорганического соединения алюминия к поверхности многостенных углеродных нанотрубок, пиролиз металлоорганического соединения алюминия на поверхности многостенных углеродных нанотрубок с осаждением дистанционно разделенных кристаллических наночастиц алюминия и удаление летучих продуктов пиролиза из реактора, при этом в качестве исходного металлоорганического соединения алюминия используют три-изобутилалюминий, а пиролиз три-изобутилалюминия проводят при температуре 250°С-300°С и температуре испарителя три-изобутилалюминия 50°С-70°С.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ получения аэрозолей металлов | 1961 |

|

SU814432A1 |

| МЕТАЛЛИЗАЦИЯ ОСНОВЫ (ОСНОВ) СПОСОБОМ ОСАЖДЕНИЯ ИЗ ПАРОЖИДКОСТНОЙ ФАЗЫ | 2004 |

|

RU2330122C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ МЕТАЛЛА НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2008 |

|

RU2373303C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| DAN A | |||

| KAPLOWITZ et al, Aerosol synthesis and reactive behavior of faceted aluminum nanocrystals, J | |||

| Cryst | |||

| Growth, 2010, v | |||

| Способ обработки шкур | 1921 |

|

SU312A1 |

| БЕТОНЬЕРКА | 1925 |

|

SU3625A1 |

Авторы

Даты

2017-05-03—Публикация

2016-05-04—Подача