Уровень техники

Настоящее изобретение относится к свече зажигания согласно родовому понятию независимого пункта формулы изобретения.

Современные свечи зажигания для уменьшения износа их электродов и для предотвращения электромагнитных помех в свече зажигания и в двигателе внутреннего сгорания имеют резистивный элемент с удельным сопротивлением в пределах от 1 до 14 кОм. Резистивный элемент расположен в свече зажигания обычно между контактным стержнем и центральным электродом внутри ее изолятора. Часто резистивный элемент представляет собой смешанный материал из разных проводящих частиц и непроводящих частиц, как например, смесь углерода с его долей более 97 масс. % или сажи с долей углерода вплоть до 60 масс. %, ZrO2 и боросиликатного стекла. Проводящие частицы имеют диаметр в субмиллиметровом диапазоне и вследствие их размера называются также мелкими частицами. Проводящие частицы образуют проводящие пути для прохождения тока через резистивный элемент. Непроводящие частицы существенно больше по своему диаметру и соответственно называются также крупными частицами. В результате распределения непроводящих частиц и проводящих частиц в резистивном элементе образуются проводящие пути для прохождения через него тока. Ширина проводящих путей влияет на плотность тока, а тем самым и на удельное электрическое сопротивление в резистивном элементе. Удельное электрическое сопротивление резистивного элемента определяется помимо прочего составом и распределением его материала.

Как и все резисторы, резистивный элемент также характеризуется максимальной силой тока, с которой он может проходить через резистивный элемент, прежде чем произойдет пробой в резистивном элементе, вызывающий его разрушение. Эта максимальная сила тока является мерой электрической стабильности резистивного элемента и имеет решающее значение для срока службы свечи зажигания.

Раскрытие изобретения

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить свечу зажигания указанного в начале описания типа с улучшенным резистивный элементом, обладающим высокой электрической стабильностью.

Указанная задача в отношении свечи зажигания, имеющей корпус, расположенный в этом корпусе изолятор, расположенный в изоляторе центральный электрод, расположенный в изоляторе контактный стержень, расположенный в изоляторе резистивный элемент, который пространственно расположен между центральным электродом и контактным стержнем и электрически соединяет центральный электрод с контактным стержнем и который содержит резистивный панат, содержащий проводящие частицы и непроводящие частицы, и расположенный с обращенного к камере сгорания торца корпуса боковой электрод, который совместно с центральным электродом образует искровой зазор, решается согласно изобретению благодаря тому, что по меньшей мере 80% непроводящих частиц имеют диаметр максимум 20 мкм.

Благодаря этому у непроводящих частиц достигается большее соотношение поверхность/объем, которое обеспечивает лучшее покрытие непроводящих частиц проводящими частицами в смешанном материале резистивного паната и тем самым позволяет добиться более однородного распределения проводящих путей. Проводящие частицы, как правило, имеют существенно меньший диаметр, чем непроводящие частицы. Диаметр проводящих частиц обычно меньше 1 мкм. Вследствие уменьшенного размера непроводящих частиц увеличивается толщина проводящих путей. Это означает, что через резистивный элемент может проходить электрический ток существенно большей силы, прежде чем произойдет электрический пробой в резистивном элементе, приводящий к его разрушению, а тем самым и к разрушению свечи зажигания. Результаты исследований, проведенных авторами настоящего изобретения, свидетельствуют о том, что предел для максимальной силы тока, с которой он может проходить через резистивный элемент, прежде чем произойдет его разрушение из-за слишком высокой силы тока, повышается в 3-6 раз.

Различные предпочтительные варианты осуществления изобретения представлены в зависимых пунктах формулы изобретения.

В одном из таких предпочтительных вариантов осуществления изобретения по меньшей мере 90%, прежде всего 100% непроводящих частиц имеют диаметр максимум 20 мкм. Чем выше доля непроводящих частиц, у которых выдерживается верхний предел их диаметра, тем лучше проявляется вышеописанный технический эффект. Альтернативно этому или дополнительно к этому можно также ограничить верхний предел диаметра непроводящих частиц величиной максимум 10 мкм или предпочтительно даже величиной максимум 5 мкм с тем, чтобы предпочтительный технический эффект проявлялся еще сильнее.

Особенно хорошая заделка непроводящих частиц в проводящие частицы достигается в том случае, когда в общей сложности по меньшей мере 80%, а предпочтительно даже по меньшей мере 90% проводящих частиц и непроводящих частиц имеют диаметр максимум 20 мкм. Данный эффект дополнительно усиливается, если верхний предел диаметра проводящих и непроводящих частиц составляет максимум 10 мкм.

Непроводящие частицы представляют собой, например, стеклянные частицы и/или керамические частицы. Непроводящие частицы имеют, например, электрическую проводимость максимум 10-2 См/м. Стеклянные частицы или керамические частицы с соответствующей величиной диаметра часто можно приобрести у их производителя. Альтернативно этому или дополнительно к этому непроводящие частицы можно путем мокрого размола уменьшить до частиц с требуемой величиной диаметра.

В одном из предпочтительных вариантов осуществления изобретения стеклянные частицы содержат оксид щелочноземельного металла, прежде всего СаО, и/или оксид щелочного металла, прежде всего Li2O. Стеклянные частицы представляют собой, например, боросиликатное стекло с SiO2, В2О3, СаО и Li2O. На долю стеклянных частиц в резистивном панате в предпочтительном варианте приходится не более 30 масс. %. Благодаря относительно низкой доле стеклянных частиц в резистивном панате достигается то преимущество, что проводящие пути имеют увеличенную толщину и тем самым характеризуются высокой плотностью тока.

Дополнительно к этому или альтернативно этому керамические частицы представляют собой Al2O3, ΖrO2, TiO2. В предпочтительном варианте в качестве проводящих частиц используется углерод, сажа, графит, медь, алюминий или железо. В качестве предпочтительного зарекомендовал себя вариант, в котором проводящие частицы имеют диаметр от 300 до 1300 нм, прежде всего имеют в среднем диаметр 500 нм. В особенности 50 об. % проводящих частиц имеют диаметр по меньшей мере 300 нм.

В одном из вариантов резистивный элемент представляет собой слоистую систему, имеющую резистивный панат и по меньшей мере один контактный панат. При этом по меньшей мере один контактный панат пространственно расположен между контактным стержнем и резистивным панатом или между центральным электродом и резистивным панатом либо при наличии двух контактных панатов первый контактный панат пространственно расположен между контактным стержнем и резистивным панатом, а второй контактный панат пространственно расположен между резистивным панатом и центральным электродом.

Чертежи

На фиг. 1 представлен пример свечи зажигания.

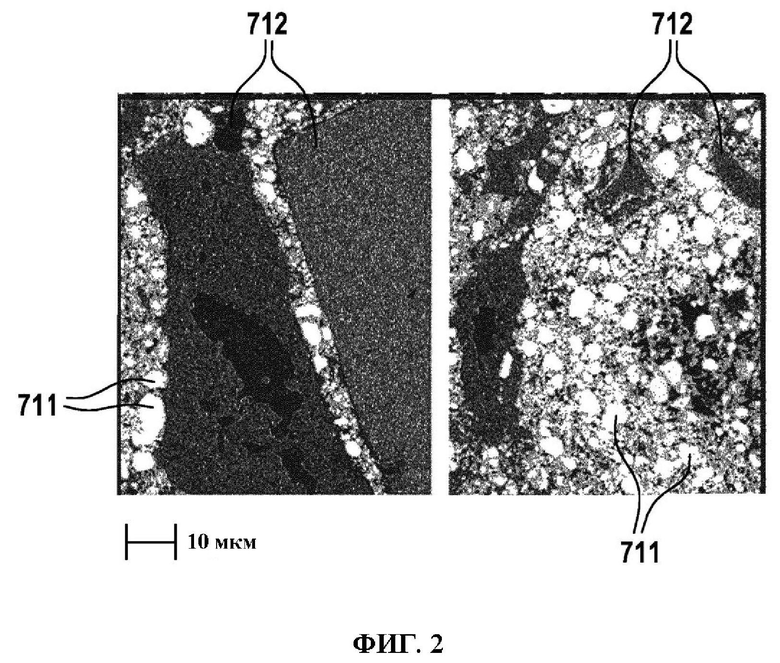

На фиг. 2 в сопоставлении между собой представлены результаты анализа растровой электронной микроскопией (РЭМ) образца в соответствии с уровнем техники (слева) и образца согласно изобретению (справа).

На фиг. 3 схематично изображена структура резистивного паната у образца в соответствии с уровнем техники (слева) и у образца согласно изобретению (справа) в сопоставлении между собой.

На фиг. 4 приведено полученное с помощью РЭМ изображение, поясняющее принцип определения диаметра частиц.

Описание примера осуществления изобретения

На фиг. 1 в половинном разрезе показана свеча 1 зажигания. Такая свеча 1 зажигания имеет корпус 2. В корпус 2 вставлен изолятор 3. Корпус 2 и изолятор 3 имеют вдоль их продольной оси по отверстию. Продольная ось корпуса 2, продольная ось изолятора 3 и продольная ось свечи 1 зажигания совпадают. В изолятор 3 вставлен центральный электрод 4. Помимо этого в изолятор 3 входит контактный стержень 8. На контактном стержне 8 расположена контактная гайка 9, через которую возможно электрическое подсоединение свечи 1 зажигания к не показанному на данном чертеже источнику напряжения. Контактная гайка 9 образует обращенный от камеры сгорания конец свечи 1 зажигания.

Между центральным электродом 4 и контактным стержнем 8 в изоляторе 3 находится резистивный элемент 7, называемый также панатом (резистивным герметиком). Резистивный элемент 7 электрически соединяет центральный электрод 4 с контактным стержнем 8. Резистивный элемент 7 выполнен, например, в виде слоистой системы из первого контактного паната 72a, резистивного паната 71 и второго контактного паната 72b. Слои резистивного элемента 7 различаются между собой составом своего материала и тем самым величиной своего электрического сопротивления. Первый контактный панат 72a и второй контактный панат 72b могут иметь различающееся между собой или одинаковое электрическое сопротивление. Резистивный элемент 7 может также иметь только один слой резистивного паната или несколько разных слоев резистивного паната с различающимся между собой составом их материалов и различающимися между собой электрическими сопротивлениями.

Изолятор 3 уступом прилегает к посадочной части на корпусе, выполненной с его внутренней стороны. Для уплотнения воздушного зазора между внутренней стороной корпуса и изолятором 3 используется расположенное между его уступом и посадочной частью на корпусе внутреннее уплотнение 10, которое при помещении изолятора 3 в корпус 2 и закреплении в нем пластически деформируется и таким путем уплотняет указанный воздушный зазор.

На корпусе 2 с его обращенной к камере сгорания торцевой стороны расположен электрически соединенный с ним боковой электрод 5. Боковой электрод 5 и центральный электрод 4 расположены друг относительно друга таким образом, что между ними образуется искровой зазор, в котором создается искра зажигания.

Корпус 2 выполнен в виде стержневидной детали. На этой стержневидной детали выполнены многогранник 21, усадочная шейка и резьба 22. Резьба 22 предназначена для ввертывания свечи 1 зажигания в двигатель внутреннего сгорания. Между резьбой 22 и многогранником 21 расположен наружный уплотнительный элемент 6. Этот наружный уплотнительный элемент 6 в данном примере выполнен в виде складчатого уплотнения.

На фиг. 2 в сопоставлении между собой представлены результаты анализа растровой электронной микроскопией (РЭМ) образца в соответствии с уровнем техники (левая половина изображения) и образца согласно изобретению (правая половина изображения). Темные участки 712 представляют собой непроводящие частицы, а светлые участки 711 представляют собой проводящие частицы. Темные участки 712 образованы преимущественно крупными непроводящими частицами, такими как стеклянные частицы или керамические частицы, например Al2O3. Светлые участки 711 образованы мелкими проводящими углеродными частицами (небольшие черные точки) и непроводящими частицами ZrO2 (светлые точки). Частицы ZrO2 образуют агломераты, которые на полученном с помощью РЭМ изображении видны как светлые точки.

У образца в соответствии с уровнем техники непроводящие частицы 712 имеют диаметр более 20 мкм, а мелкие проводящие частицы 711 имеют диаметр максимум 10 мкм. В отличие от этого результаты анализа образца согласно изобретению свидетельствую т о том, что у него непроводящие частицы 712 существенно мельче и имеют диаметр максимум 20 мкм. Участки с мелкими проводящими частицами 711 распределены существенно равномернее, чем у образца в соответствии с уровнем техники.

На фиг. 3 в предельно упрощенном схематичном виде представлена структура материала резистивного паната у образца в соответствии с уровнем техники (левое изображение) и у образца согласно изобретению (правое изображение). Основой для такого схематичного представления служили снимки, приведенные на фиг. 2. Темные (заштрихованные) участки 712 также представляют собой участки с непроводящими частицами, а светлые участки 711 представляют собой участки с проводящими путями, состоящие из смеси мелких проводящих частиц и мелких непроводящих керамических частиц. Поскольку непроводящие частицы 712 имеют меньший диаметр, они равномернее распределяются в резистивном панате, благодаря чему достигается более однородное распределение толщины проводящих путей, прежде всего образуется меньше очень тонких проводящих путей, которые характеризуются сравнительно высокой плотностью тока. Ширина d одного проводящего пути ограничивается далее примыкающими к нему участками с непроводящими частицами 712. Результаты измерений, проведенных авторами настоящего изобретения, свидетельствуют о том, что у предлагаемого в изобретении резистивного паната 71 проводящие пути существенно шире, чем у резистивного паната 71 согласно уровню техники. Ширина d проводящих путей непосредственно влияет также на плотность тока J, проходящего через резистивный панат 71 и через резистивный элемент 7.

На фиг. 4 схематично представлено изображение, полученное с помощью РЭМ. Светлые участки 711 образуют проводящие пути, которые состоят из проводящих углеродных частиц (небольшие черные точки) и непроводящих частиц ZrO2 (светлые точки). Частицы ZrO2 образуют агломераты, которые на полученном с помощью РЭМ изображении видны как светлые точки. Темные участки 712 образованы преимущественно крупными непроводящими частицами, такими как стеклянные частицы или керамические частицы, например Al2O3.

На примере одной стеклянной частицы 713, которая находится в проводящем пути, поясняется, каким образом определяют диаметр частиц. На полученном с помощью РЭМ изображении измеряемую частицу обводят окружностью, ограниченный которой круг имеет такую же площадь, что и площадь, занимаемая частицей. Диаметр этого круга в этом случае эквивалентен диаметру частицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИСТИВНЫЙ ЭЛЕМЕНТ СВЕЧИ ЗАЖИГАНИЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ФАЗЫ ZrSiO | 2018 |

|

RU2765048C2 |

| СВЕЧА ЗАЖИГАНИЯ С МНОГОСТУПЕНЧАТОЙ ПОСАДОЧНОЙ ЧАСТЬЮ ЕЕ ИЗОЛЯТОРА | 2018 |

|

RU2765036C2 |

| Запальная свеча | 1983 |

|

SU1195919A3 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2022 |

|

RU2799493C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2012 |

|

RU2496197C1 |

| СВЕЧА ЗАЖИГАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2322743C1 |

| СВЕЧА ЗАЖИГАНИЯ, ПРЕЖДЕ ВСЕГО ДЛЯ РАБОТЫ В УСЛОВИЯХ ВЫСОКОГО ДАВЛЕНИЯ В КАМЕРЕ СГОРАНИЯ | 2007 |

|

RU2426208C2 |

| ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 2010 |

|

RU2501117C2 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ КАМЕР СГОРАНИЯ ЭНЕРГЕТИЧЕСКИХ И ДВИГАТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2497251C1 |

| Сегнетокерамическая свеча зажигания для двигателей летательных аппаратов | 2023 |

|

RU2824034C2 |

Изобретение относится к свечам зажигания. Техническим результатом является предложить свечу зажигания с улучшенным резистивным элементом, обладающим высокой электрической стабильностью. Предложена свеча зажигания, имеющая корпус, расположенный в этом корпусе изолятор, расположенный в изоляторе центральный электрод, расположенный в изоляторе контактный стержень, расположенный в изоляторе резистивный элемент, который пространственно расположен между центральным электродом и контактным стержнем и электрически соединяет центральный электрод с контактным стержнем и который содержит резистивный панат, содержащий проводящие частицы и непроводящие частицы, и расположенный с обращенного к камере сгорания торца корпуса боковой электрод, который совместно с центральным электродом образует искровой зазор, при этом по меньшей мере 80% непроводящих частиц имеют диаметр максимум 10 мкм. 9 з.п. ф-лы, 4 ил.

1. Свеча (1) зажигания, имеющая корпус (2), расположенный в корпусе (2) изолятор (3), расположенный в изоляторе (3) центральный электрод (4), расположенный в изоляторе (3) контактный стержень (8), расположенный в изоляторе (3) резистивный элемент (7), который пространственно расположен между центральным электродом (4) и контактным стержнем (8) и электрически соединяет центральный электрод (4) с контактным стержнем (8) и который содержит резистивный панат (71), содержащий проводящие частицы (711) и непроводящие частицы (712), и расположенный с обращенного к камере сгорания торца корпуса (2) боковой электрод (5), который совместно с центральным электродом (4) образует искровой зазор, отличающаяся тем, что по меньшей мере 80% непроводящих частиц (712) имеют диаметр максимум 10 мкм.

2. Свеча (1) зажигания по п. 1, отличающаяся тем, что по меньшей мере 90%, прежде всего 100% непроводящих частиц (712) имеют диаметр максимум 20 мкм, прежде всего максимум 10 мкм (5 мкм).

3. Свеча (1) зажигания по п. 1 или 2, отличающаяся тем, что по меньшей мере 80%, прежде всего по меньшей мере 90%, проводящих частиц (711) и непроводящих частиц (712) имеют диаметр максимум 20 мкм.

4. Свеча (1) зажигания по одному из предыдущих пунктов, отличающаяся тем, что непроводящие частицы (712) представляют собой стеклянные частицы и керамические частицы.

5. Свеча (1) зажигания по п. 4, отличающаяся тем, что стеклянные частицы содержат оксид щелочноземельного металла, прежде всего СаО, и/или оксид щелочного металла, прежде всего Li2O, прежде всего представляют собой боросиликатное стекло с SiO2, В2О3, СаО и Li2O.

6. Свеча (1) зажигания по п. 4 или 5, отличающаяся тем, что на долю стеклянных частиц в резистивном панате (71) приходится не более 30 масс. %.

7. Свеча (1) зажигания по п. 4, отличающаяся тем, что керамические частицы представляют собой Al2O3, ZrO2 и/или TiO2.

8. Свеча (1) зажигания по одному из предыдущих пунктов, отличающаяся тем, что проводящие частицы (711) представляют собой сажу, графит, железо, медь или алюминий.

9. Свеча (1) зажигания по п. 8, отличающаяся тем, что проводящие частицы (711) имеют диаметр от 300 до 1300 нм.

10. Свеча (1) зажигания по одному из предыдущих пунктов, отличающаяся тем, что резистивный элемент (7) представляет собой слоистую систему, имеющую резистивный панат (71) и по меньшей мере один контактный панат (72), при этом по меньшей мере один контактный панат (72) пространственно расположен между контактным стержнем (8) и резистивный панатом (71) или между центральным электродом (4) и резистивным панатом (71) либо первый контактный панат (72а) пространственно расположен между контактным стержнем (8) и резистивным панатом (71), а второй контактный панат (72b) пространственно расположен между резистивным панатом (71) и центральным электродом (4).

| US 2011133626 A1, 2011.06.09 | |||

| US 2016204579 A1, 2016.07.14 | |||

| JPS 61253786 A, 1986.1.11 | |||

| US 2011121711 A1, 2011.05.26 | |||

| Поглощающий аппарат автосцепки железнодорожного транспортного средства | 1979 |

|

SU874432A1 |

| Поднимающееся проволочное заграждение | 1928 |

|

SU15816A1 |

Авторы

Даты

2022-03-29—Публикация

2018-09-19—Подача