Изобретение относится к технике и технологии подготовки углеводородного газа, и может быть использовано в газовой, нефтяной и других отраслях промышленности на адсорбционных установках подготовки углеводородных газов к транспорту.

В процессах подготовки природного газа с применением адсорбционных процессов, одной из проблем является использование низконапорных газов дегазации углеводородного конденсата. В большинстве случаев, при подготовке газа на адсорбционных установках низконапорные газы дегазации, полученные при стабилизации газового конденсата, отводят на факел.

Известна установка для подготовки углеводородного газа к транспорту (см. ст. Эффективность работы установки стабилизации конденсата с промежуточным нагревом на компрессорной станции КС «Краснодарская» авторов: Ю.П. Ясьян и В.А. Сыроватка, опубл. в научном журнале «Наука. Техника. Технологии (Политехнический Вестник)», №1, 2015 г., стр. 89-94), содержащая входной сепаратор, дроссель и адсорберы, верх которых соединен с линией подачи газа, линией подачи газа охлаждения и линией отвода отработанного газа регенерации, а низ - с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, при этом линия отвода подготовленного газа соединена с фильтрующим устройством, линия отвода газа охлаждения соединена с печью, линия отвода отработанного газа регенерации соединена через воздушный холодильник с сепаратором высокого давления, а линия подачи газа охлаждения соединена с линией подачи исходного газа перед дросселем, а сепаратор высокого давления последовательно соединен с первым и вторым сепаратором среднего давления, подогревателем и сепаратором низкого давления, при этом линия отвода газа дегазации от сепараторов среднего давления соединена с факельной линией или линией топливного газа, а линия отвода сбросного низконапорного газа дегазации от сепаратора низкого давления соединена с факельной линией, при этом линия отвода стабильного конденсата соединена с резервуарным парком.

Недостатком известной установки является потеря углеводородных компонентов С3+, вследствие отвода низконапорных газов дегазации на факел при стабилизации конденсата методом ступенчатой сепарации.

Наиболее близкой по технической сущности и достигаемому результату является установка для подготовки природного газа к транспорту (патент РФ на изобретение №2367505 С1, МПК B01D 53/02, B01D 53/26. Установка подготовки газа. / Аджиев А.Ю., Белошапка А.Н., Килинник А.В., Морева Н.П., Хуснудинова А.А., Мельчин В.В.; №2007146495/15; заявл. 12.12.2007; опубл. 20.09.2009, Бюл. №26. - 9 с.), включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи газа, линией подачи газа охлаждения и линией отвода отработанного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, при этом линия отвода подготовленного газа соединена с фильтрующим устройством, линия отвода газа охлаждения соединена с печью, линия отвода отработанного газа регенерации соединена с сепаратором высокого давления, а линия подачи газа охлаждения соединена с линией подачи исходного газа перед дросселем, входной сепаратор установлен после дросселя, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с адсорберами, линия отвода газа охлаждения соединена с печью через второй рекуперативный теплообменник, линия отвода отработанного газа регенерации последовательно соединена со вторым и первым рекуперативными теплообменниками и сепаратором высокого давления, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором, при этом линия подачи газа охлаждения соединена с фильтром-сепаратором, выход из которого соединен с верхом адсорберов, а сепаратор высокого давления последовательно соединен с сепараторами среднего и низкого давления, при этом линия отвода газа дегазации с сепаратора среднего давления соединена с линией топливного газа, а линия отвода сбросного низконапорного газа дегазации от сепаратора низкого давления соединена с факельной линией, и на линии отвода отработанного газа регенерации между первым рекуперативным теплообменником и сепаратором высокого давления установлен пропановый холодильник, а на линии отвода отработанного газа регенерации и на линии отвода газа охлаждения перед вторым рекуперативным теплообменником установлены фильтры.

Недостатком известной установки является потеря углеводородных компонентов С3+, вследствие отвода низконапорных газов дегазации на факел при стабилизации конденсата методом ступенчатой сепарации.

Задачей изобретения является усовершенствование установки подготовки газа, обеспечивающее повышение эффективности ее работы при снижении отвода углеводородных компонентов С3+ на факел при стабилизации газового конденсата методом ступенчатой сепарации.

Техническим результатом является повышение экологической безопасности и ресурсосбережения установки за счет снижения количества газовых выбросов, выработки добавочной продукции - широкой фракции легких углеводородов (ШФЛУ), и дополнительного количества стабильного углеводородного конденсата и топливного газа.

Технический результат достигается тем, что установка для подготовки углеводородного газа к транспорту, включает регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи газа, линией подачи газа охлаждения и линией отвода отработанного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, при этом линия отвода подготовленного газа соединена с фильтрующим устройством, линия отвода газа охлаждения соединена с печью, линия отвода отработанного газа регенерации соединена с сепаратором высокого давления, а линия подачи газа охлаждения соединена с линией подачи исходного газа перед дросселем, входной сепаратор установлен после дросселя, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с адсорберами, линия отвода газа охлаждения соединена с печью через второй рекуперативный теплообменник, линия отвода отработанного газа регенерации последовательно соединена со вторым и первым рекуперативными теплообменниками и сепаратором высокого давления, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором, при этом линия подачи газа охлаждения соединена с фильтром-сепаратором, выход из которого соединен с верхом адсорберов, а сепаратор высокого давления последовательно соединен с сепараторами среднего и низкого давления, при этом линия отвода газа дегазации с сепаратора среднего давления соединена с линией топливного газа, а линия отвода сбросного низконапорного газа дегазации от сепаратора низкого давления соединена с факельной линией, и на линии отвода отработанного газа регенерации между первым рекуперативным теплообменником и сепаратором высокого давления установлен холодильник, а на линии отвода отработанного газа регенерации и на линии отвода газа охлаждения перед вторым рекуперативным теплообменником установлены фильтры, согласно изобретению установка для подготовки углеводородного газа к транспорту дополнительно содержит линию отвода части подготовленного газа, которая через дроссель сообщена с третьим рекуперативным теплообменником, который также сообщен с одной стороны с отводом низконапорного газа от сепаратора низкого давления, а с другой стороны через линию подачи охлажденной части подготовленного газа с дополнительно установленным сепаратором топливного газа и - через линию охлажденного низконапорного газа дегазации с дополнительно установленным вторым холодильником, который соединен с факельным сепаратором, в котором линия отвода ШФЛУ через центробежный насос соединена с линией отвода в резервуарный парк, а линия газовой фазы соединена с топливной сетью низкого давления или с линией отвода на факел. При этом линия отвода газового конденсата от сепаратора топливного газа соединена с линией отвода газового конденсата от сепаратора среднего давления в сепаратор низкого давления, а линия газовой фазы соединена с топливной сетью.

Дополнительное включение третьего рекуперативного теплообменника, сообщенного с охлажденной линией отвода части подготовленного газа после дросселя, и второго холодильника, на установке для подготовки природного газа, позволяет эффективно охладить до минус 35-40°С низконапорный газ дегазации, что способствует конденсации смеси пропан-бутановой фракции и жидких углеводородов. Использование дросселирования на линии части подготовленного газа обеспечивает снижение температуры подготовленного газа до минус 20-25°С и обеспечивает выделение жидких углеводородов. Достижение таких температур происходит за счет понижения давления в дросселе до 1,0-0,6 МПа при давлении исходного газа от 6,0 МПа до 10,0 МПа. На установке для подготовки природного газа третий рекуперативный теплообменник и второй холодильник, которые соединены последовательно, используют для двухступенчатого охлаждения газа дегазации среднего давления от минус 25°С до минус 40°С. Соединение третьего рекуперативного теплообменника с охлажденной линией отвода части подготовленного газа после дросселя и отводом низконапорного газа дегазации от сепаратора низкого давления с одной стороны, а с другой стороны - через линию подачи охлажденной части подготовленного газа с дополнительно установленным сепаратором топливного газа и через линию охлажденного низконапорного газа дегазации с дополнительно установленными последовательно холодильником и факельным сепаратором, позволяет вовлечь в низкотемпературную сепарацию (НТС) низконапорный газ дегазации и часть подготовленного газа. Охлаждение части подготовленного газа от минус 20°С до минус 25°С дополнительно обеспечит выработку углеводородного конденсата С5+ и топливного газа с небольшим содержанием жидких углеводородов в сепараторе топливного газа. А охлаждение низконапорного газа дегазации от минус 35°С до минус 40°С позволяет значительно выделить углеводороды С3+ в жидкую фазу в факельном сепараторе. Тем самым добиться эффективного снижения количества отводимых компонентов С3+ на факел, что в целом снизит потери производства и обеспечит ресурсосбережение.

Низкотемпературная сепарация является наиболее эффективным процессом для выделения и отделения из газа высококипящих компонентов. Внешние холодильные, например, пропановые установки, в сочетании с практически бесплатным холодом, получаемым в результате использования энергии, заключенной в самих газовых потоках, делают этот процесс незаменимым, когда требуется получить сухой газ. Поэтому отвод части потока подготовленного газа путем дросселирования в рекуперативный теплообменник и холодильник позволит эффективно глубоко охладить до низких температур низконапорный газ дегазации и максимально сконденсировать углеводороды от пропана и выше.

Для предотвращения образования гидратов температуру части подготовленного газа после дросселирования и охлажденного газа дегазации среднего давления ограничивают, в зависимости от концентрации метанола в исходном углеводородном газе.

В итоге получается добавочный продукт ШФЛУ и увеличивается выработка углеводородного конденсата и топливного газа. А именно, от топливного и факельного сепараторов отводится газ промышленного назначения, который по физико-химическим свойствам соответствует требованиям ГОСТ 5542 и может использоваться в качестве топлива. Также от факельного сепаратора отводится ШФЛУ марки Б или В согласно ТУ 38.101524, которая подается в резервуарный парк на хранение и отгрузку, и в топливном сепараторе дополнительно вырабатывается углеводородный конденсат, который доводится до стабильного конденсата в сепараторе низкого давления до требований ГОСТ Р 54389 «Конденсат газовый стабильный».

Охлаждение низконапорного газа частью подготовленного газа после дросселирования, способствующее конденсации углеводородов С3+, и последующее отделение их путем низкотемпературной сепарации, позволяет повысить качество подготовки природного газа, получить добавочный продукт ШФЛУ и дополнительно увеличить количество стабильного углеводородного конденсата и топливного газа, и тем самым уменьшить потерю углеводородов С3+.

Таким образом, совокупность предлагаемых признаков позволит обеспечить экологизацию и ресурсосбережение вследствие уменьшения количества отводимых с установки газовых выбросов, выработки дополнительной продукции, при низкотемпературной сепарации низконапорного газа дегазации и части подготовленного газа.

Оптимальный режим работы адсорбционной установки подготовки природного газа при низкотемпературной сепарации низконапорного газа дегазации подбирают расчетным и опытным путем на каждом производстве газовой и нефтяной промышленности индивидуально в зависимости от состава, расхода и параметров исходного углеводородного газа, а также затрат на эксплуатацию.

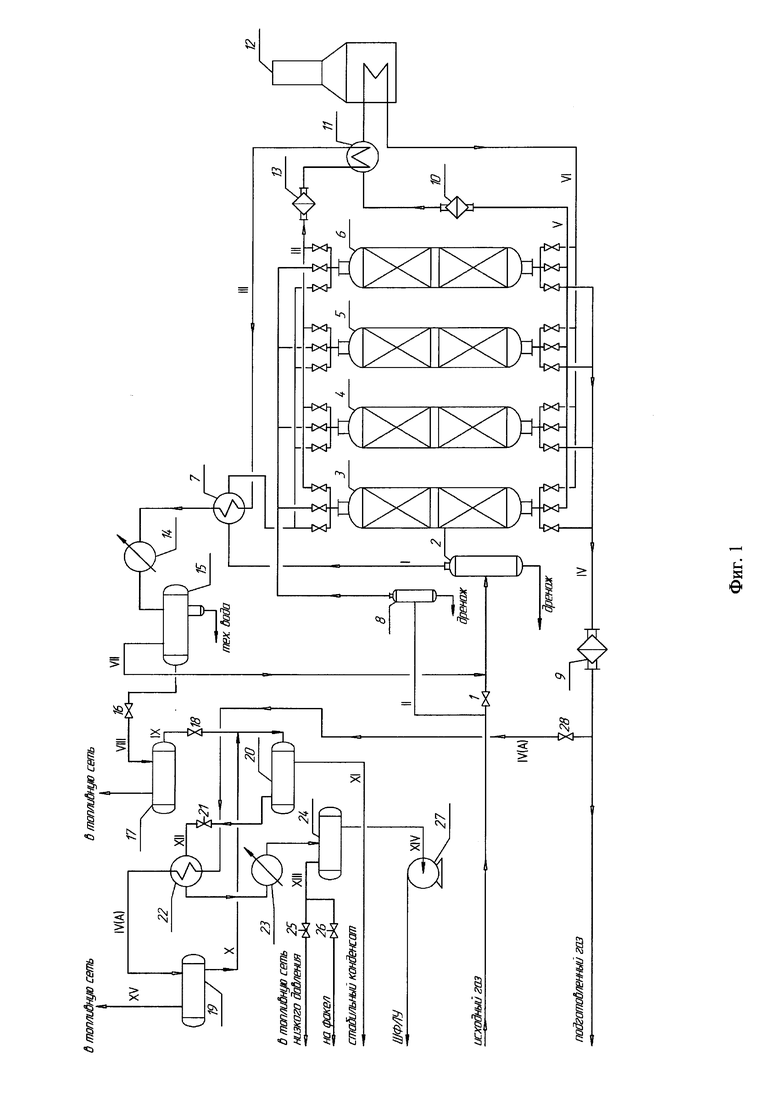

На фиг. 1 представлена технологическая схема установки подготовки природного газа.

Установка подготовки природного газа содержит регулирующий клапан 1, входной сепаратор 2, соединенный с адсорберами 3-6 через первый рекуперативный теплообменник 7. Верх адсорберов 3-6 соединен с линией подачи исходного газа I, линией подачи газа охлаждения II и линией отвода насыщенного газа регенерации III, а низ - с линией отвода подготовленного газа IV, линией отвода газа охлаждения V, и линией подачи газа регенерации VI. Адсорберы 3-6 работают периодически: два адсорбера работают параллельно в цикле адсорбции, один находится в цикле регенерации, один в цикле охлаждения. Линия подачи исходного газа I через регулирующий клапан 1 последовательно соединена со входным сепаратором 2, первым рекуперативным теплообменником 7 и с верхом адсорберов 3-6. Линия подачи газа охлаждения II соединена с верхом адсорберов 3-6 через фильтр-сепаратор 8. Линия отвода подготовленного газа IV из адсорберов 3-6 соединена с фильтрующим устройством 9. Линия отвода газа охлаждения V из адсорберов 3-6 последовательно соединена с фильтрующим устройством 10, вторым рекуперативным теплообменником 11 и печью 12, выход которой через линию подачи газа регенерации VI соединен с низом адсорберов 3-6. Линия отвода насыщенного газа регенерации III из адсорберов 3-6 последовательно соединена с фильтрующим устройством 13, вторым рекуперативным теплообменником 11, первым рекуперативным теплообменником 7, первым холодильником 14 и сепаратором высокого давления 15. Линия отвода отработанного газа регенерации VII из сепаратора высокого давления 15 соединена с линией подачи исходного газа I после регулирующего клапана 1 перед входным сепаратором 2. Линия отвода газового конденсата VIII из сепаратора высокого давления 15 через дроссель 16 соединена с сепаратором среднего давления 17, линия дегазации газа которого соединена с топливной сетью, а линия отвода газового конденсата IX после дросселя 18 совмещена с линией газового конденсата X от сепаратора топливного газа 19 в общий поток, который соединен с сепаратором низкого давления 20, у которого линия отвода стабильного конденсата XI соединена с резервуарным парком стабильного конденсата, и линия отвода низконапорного газа XII последовательно соединена с клапаном 21, третьим рекуперативным теплообменником 22, вторым холодильником 23 и факельным сепаратором 24, линия отвода низконапорного газа XIII которого через клапана 25 и 26 соединена с топливной сетью низкого давления или с отводом на факел соответственно, а линия отвода ШФЛУ XIV через насос 27 соединена с резервуарным парком. При этом линия отвода части потока подготовленного газа IV(A) последовательно соединена с дросселем 28, третьим рекуперативным теплообменником 22 и сепаратором топливного газа 19, у которого газовая линия XV соединена с топливной сетью, а линия выхода конденсата X совмещена с линией отвода газового конденсата IX от сепаратора среднего давления 17 в общий поток, как указано выше. Все трубопроводы снабжены запорно-регулирующей арматурой.

Установка работает следующим образом: исходный газ с давлением 6,4-10,0 МПа и температурой 20-40°С с плотностью 0,600-0,700 кг/м3 поступает на установку подготовки углеводородного газа к транспорту. Предварительно от общего потока исходного газа по линии подачи исходного газа I перед регулирующим клапаном 1 отбирают часть потока в линию подачи газа охлаждения II в количестве 10-20% для проведения процессов регенерации и охлаждения. По линии подачи исходного газа I основной поток газа проходит через регулирующий клапан 1, вследствие чего давление исходного потока газа снижается до 6,0-9,6 МПа, объединяется с отработанным газом регенерации из линии отвода отработанного газа регенерации VII, выходящим из сепаратора высокого давления 15, и поступает во входной сепаратор 2, позволяющий более полно удалить из потока газа капельную жидкость. Далее газ по линии подачи исходного газа I проходит первый рекуперативный теплообменник 7 и поступает на адсорбционную осушку, которая проводится по четырехадсорберной схеме в адсорберах 3-6 (количество адсорберов зависит от номинального расхода исходного газа). При работе установки два адсорбера 3, 4 работают параллельно в цикле адсорбции, адсорбер 6 находится в цикле регенерации, а адсорбер 5 в цикле охлаждения. Исходный газ по линии подачи исходного газа I проходит сверху вниз через адсорберы 3, 4, где осушается до температуры точки росы по воде от минус 5°С до минус 60°С и по углеводородам от 0°С до минус 50°С. После завершения цикла адсорбции адсорберы 3, 4 переводят в цикл регенерации и далее охлаждения. В качестве газа регенерации и охлаждения используется часть потока исходного газа из линии подачи исходного газа I, отбираемого перед регулирующим клапаном 1. Газ охлаждения по линии подачи газа охлаждения II проходит фильтр-сепаратор 8 и поступает в адсорбер 5 сверху вниз. Подготовленный газ по линии отвода подготовленного газа IV из адсорберов 3, 4 поступает в фильтрующее устройство 9, где происходит улавливание унесенной потоком газа пыли адсорбента и затем поступает в магистральный газопровод. После адсорбера 5 газовый поток через линию отвода газа охлаждения V проходит через фильтрующее устройство 10, второй рекуперативный теплообменник 11, где происходит нагрев потоком газа, проходящим через линию отвода насыщенного газа регенерации III, и направляется в печь 12. Нагретый до температуры 260-300°С газ по линии подачи газа регенерации VI поступает снизу вверх в адсорбер 6 на регенерацию адсорбента. Насыщенный газ регенерации по линии отвода насыщенного газа регенерации III после адсорбера 6 последовательно проходит фильтрующее устройство 13, второй и первый рекуперативный теплообменники 11 и 7. Во время работы установки, перед тем как снижать температуру насыщенного газа регенерации в холодильнике 14, проводят аналитический контроль содержания воды в насыщенном газе регенерации, для определения температуры гидратообразования. Насыщенный газ регенерации по линии отвода насыщенного газа регенерации III направляют в холодильник 14 на охлаждение до температуры 10°С, а затем в сепаратор высокого давления 15, где от насыщенного газа регенерации отделяются техническая вода с содержанием метанола 50-80%, и углеводородный конденсат. Отработанный газ регенерации по линии отвода отработанного газа регенерации VII из сепаратора высокого давления 15 объединяется с основным потоком газа, по линии подачи исходного газа I после регулирующего клапана 1. Техническая вода из сепаратора высокого давления 15 с содержанием метанола 50-80% поступает на утилизацию. Нестабильный газовый конденсат по линии отвода газового конденсата VIII из сепаратора высокого давления 15 проходит через дроссель 16, вследствие чего происходит дросселирование потока газового конденсата по линии отвода газового конденсата VIII со снижением температуры до 3-5°С, и поступает в сепаратор среднего давления 17, где поддерживается давление 0,7-0,8 МПа. В сепараторе среднего давления 17 происходит за счет снижения давления частичная дегазация газового конденсата. Выделившиеся при этом легкие углеводороды газа дегазации направляются в топливную сеть установки, а нестабильный газовый конденсат по линии отвода газового конденсата IX из сепаратора среднего давления 17 проходит через дроссель 18, где объединяется с потоком газового конденсата X от сепаратора топливного газа 19 в общий поток, далее общий поток дросселируется со снижением температуры до 2-3°С и поступает в сепаратор низкого давления 20, где поддерживается давление 0,1-0,3 МПа клапаном 21, для окончательной дегазации (стабилизации). Поток стабильного конденсата по линии отвода стабильного конденсата XI из сепаратора низкого давления 20 подается в резервуарный парк стабильного конденсата на хранение, а выделившийся при этом газ дегазации по линии отвода низконапорного газа XII через клапан 21 отводится последовательно в рекуперативный теплообменник 22 и во второй пропановый холодильник 23, где охлаждается до температуры минус 35-40°С, и далее подается в факельный сепаратор 24, где газообразные углеводороды отводятся по линии отвода низконапорного газа XIII через клапан 25 и 26 в топливную сеть низкого давления, или на факел, соответственно. А отделившаяся от газовой фазы пропан-бутановая фракция и сконденсированные жидкие углеводороды - ШФЛУ подаются, насосом 27 по линии XIV, в резервуарный парк на хранение и отгрузку. В рекуперативный теплообменник 22 отводится часть охлажденного потока подготовленного газа IV(A) после дросселя 28 с температурой минус 20-25°С, который охлаждает низконапорный газ и поступает с температурой минус 19,9-24°С в сепаратор топливного газа 19 установки, из которого предусмотрен отвод газа XV на собственные нужды и конденсата по линии отвода конденсата X в сепаратор низкого давления, как указано выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для подготовки природного газа | 2021 |

|

RU2765821C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2766594C1 |

| УСТАНОВКА АДСОРБЦИОННОЙ ОСУШКИ И ОТБЕНЗИНИВАНИЯ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2803501C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ И ТРАНСПОРТА УГЛЕВОДОРОДНОГО ГАЗА | 2021 |

|

RU2786012C1 |

| Установка для подготовки углеводородного газа | 2021 |

|

RU2762392C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2750699C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2020 |

|

RU2750696C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2813543C2 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ И ТРАНСПОРТА ПРИРОДНОГО ГАЗА | 2021 |

|

RU2791272C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2022 |

|

RU2813542C2 |

Изобретение относится к установке для подготовки газа к транспортировке. Описана установка для подготовки углеводородного газа к транспорту, включающая регулирующие клапаны, сепараторы, адсорберы, линии подачи и отвода газов, фильтрующие устройства, печь, дроссели, рекуперативные теплообменники, фильтр-сепаратор, дроссели, дополнительно содержащая линию отвода части подготовленного газа, которая через дроссель сообщена с рекуперативным теплообменником, который сообщен с одной стороны с отводом низконапорного газа от сепаратора низкого давления, а с другой стороны через линию подачи охлажденной части подготовленного газа с сепаратором топливного газа и через линию охлажденного низконапорного газа дегазации с холодильником, который соединен с факельным сепаратором, в котором линия отвода ШФЛУ через центробежный насос соединена с линией отвода в резервуарный парк, а линия газообразной фазы соединена с топливной сетью низкого давления или с линией отвода на факел, при этом линия отвода углеводородного конденсата от сепаратора топливного газа соединена с линией отвода углеводородного конденсата от сепаратора среднего давления в сепаратор низкого давления, а линия газообразной фазы соединена с топливной сетью. Технический результат - повышение экологической безопасности и ресурсосбережения установки. 1 ил.

Установка для подготовки углеводородного газа к транспорту, включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи газа, линией подачи газа охлаждения и линией отвода отработанного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, при этом линия отвода подготовленного газа соединена с фильтрующим устройством, линия отвода газа охлаждения соединена с печью, линия отвода отработанного газа регенерации соединена с сепаратором высокого давления, а линия подачи газа охлаждения соединена с линией подачи исходного газа перед дросселем, входной сепаратор установлен после дросселя, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с адсорберами, линия отвода газа охлаждения соединена с печью через второй рекуперативный теплообменник, линия отвода отработанного газа регенерации последовательно соединена со вторым и первым рекуперативными теплообменниками и сепаратором высокого давления, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором, при этом линия подачи газа охлаждения соединена с фильтром-сепаратором, выход из которого соединен с верхом адсорберов, а сепаратор высокого давления последовательно соединен с сепараторами среднего и низкого давления, при этом линия отвода газа дегазации с сепаратора среднего давления соединена с линией топливного газа, а линия отвода сбросного низконапорного газа дегазации от сепаратора низкого давления соединена с факельной линией, и на линии отвода отработанного газа регенерации между первым рекуперативным теплообменником и сепаратором высокого давления установлен холодильник, а на линии отвода отработанного газа регенерации и на линии отвода газа охлаждения перед вторым рекуперативным теплообменником установлены фильтры, отличающаяся тем, что дополнительно содержит линию отвода части подготовленного газа, которая через дроссель сообщена с третьим рекуперативным теплообменником, который также сообщен с одной стороны с отводом низконапорного газа от сепаратора низкого давления, а с другой стороны через линию подачи охлажденной части подготовленного газа с дополнительно установленным сепаратором топливного газа и через линию охлажденного низконапорного газа дегазации с дополнительно установленным вторым холодильником, который соединен с факельным сепаратором, в котором линия отвода ШФЛУ через центробежный насос соединена с линией отвода в резервуарный парк, а линия газообразной фазы соединена с топливной сетью низкого давления или с линией отвода на факел, при этом линия отвода углеводородного конденсата от сепаратора топливного газа соединена с линией отвода углеводородного конденсата от сепаратора среднего давления в сепаратор низкого давления, а линия газообразной фазы соединена с топливной сетью.

| УСТАНОВКА ПОДГОТОВКИ ГАЗА | 2007 |

|

RU2367505C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| CN 209639023 U, 15.11.2019 | |||

| Устройство для стабилизации вращения гибкого дискового носителя записи | 1977 |

|

SU884590A3 |

| WO 2006024030 A2, 02.03.2006. | |||

Авторы

Даты

2022-04-07—Публикация

2020-12-22—Подача