Изобретение относится к газовой промышленности, а именно к установкам подготовки природного газа к транспорту адсорбционным способом, и может быть использовано в газовой, нефтяной и других отраслях промышленности.

При подготовке природного газа к транспорту, где применяются адсорбционные процессы, одной из проблем является применение сбросных низконапорных газов дегазации при стабилизации углеводородного конденсата. Как правило, на адсорбционных установках при осушке и отбензинивании углеводородного газа сбросные низконапорные газы дегазации, полученные при стабилизации углеводородного конденсата, отводят на факел.

Известна адсорбционная установка подготовки природного газа к транспорту (патент РФ на изобретение №2367505 С1, МПК B01D 53/02, B01D 53/26. Установка подготовки газа. / Аджиев А.Ю., Белошапка А.Н., Килинник А.В., Морева Н.П., Хуснудинова А.А., Мельчин В.В.; №2007146495/15; заявл. 12.12.2007; опубл. 20.09.2009, Бюл. №26. - 9 с.), включающая дроссель, входной сепаратор, адсорберы, верх которых соединен с линией подачи газа, линией подачи газа охлаждения и линией отвода отработанного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, при этом линия отвода подготовленного газа соединена с фильтрующим устройством, линия отвода газа охлаждения соединена с печью, линия отвода отработанного газа регенерации соединена с сепаратором высокого давления, а линия подачи газа охлаждения соединена с линией подачи исходного газа перед дросселем, входной сепаратор установлен после дросселя, выход газа из входного сепаратора соединен с дополнительно установленным первым рекуперативным теплообменником, выход газа из которого соединен с адсорберами, линия отвода газа охлаждения соединена с печью через дополнительно установленный второй рекуперативный теплообменник, линия отвода отработанного газа регенерации последовательно соединена со вторым и первым рекуперативными теплообменниками и сепаратором высокого давления, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором, при этом линия подачи газа охлаждения соединена с фильтром-сепаратором, выход из которого соединен с верхом адсорберов, а сепаратор высокого давления последовательно соединен с сепараторами среднего и низкого давления, при этом линия отвода газа дегазации с сепаратора среднего давления соединена с линией топливного газа, а линия отвода сбросного низконапорного газа дегазации от сепаратора низкого давления соединена с факельной линией, и на линии отвода отработанного газа регенерации между первым рекуперативным теплообменником и сепаратором высокого давления установлен пропановый холодильник, а на линии отвода отработанного газа регенерации и на линии отвода газа охлаждения перед вторым рекуперативным теплообменником установлены фильтры.

Недостатком известной установки является потеря газообразных С1…С4 и жидких углеводородных компонентов С5+, вследствие отвода сбросных низконапорных газов дегазации на факел.

Наиболее близкой по технической сущности и достигаемому результату является адсорбционная установка подготовки и транспорта углеводородного газа (патент РФ на изобретение №2750699 С1, МПК В01D 53/02. Установка подготовки и транспорта углеводородного газа к транспорту. / Васюков Д.А., Шабля С.Г., Щербаков А.В., Царан А.А., Фесенко М.Ю., Сапрыкин В.В., Сыроватка В.А.; №2020121921/04; заявл. 26.06.2020; опубл. 01.07.2021, Бюл. №19. - 14 с.), включающая регулирующий клапан, входной сепаратор, адсорберы, при этом линия подачи исходного газа через регулирующий клапан последовательно соединена с входным сепаратором, первым рекуперативным теплообменником и с верхом адсорберов, линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном, а также соединена с верхом адсорбером через фильтр-сепаратор, линия отвода насыщенного газа регенерации с верха адсорберов последовательно соединена с фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, линия отвода газа охлаждения с низа адсорберов последовательно соединена с фильтрующим устройством, вторым рекуперативным теплообменником и печью, выход которой через линию подачи газа регенерации соединен с низом адсорберов, линия отвода подготовленного газа с низа адсорберов соединена с фильтрующим устройством, линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором после регулирующего клапана, сепаратор высокого давления последовательно соединен с сепараторами среднего и низкого давления, при этом линия отвода газа дегазации с сепаратора среднего давления соединена с линией топливного газа, а линия отвода низконапорного газа от сепаратора низкого давления соединена с факельной линией, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода водометанольной смеси из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, технологический компрессор, вход которого соединен через линию отвода сбросного низконапорного газа дегазации с сепаратором низкого давления, а выход совмещен с линией отвода газового конденсата из сепаратора высокого давления в общий поток, который соединен с сепаратором среднего давления, и промежуточный подогреватель, вход которого соединен с линией отвода газового конденсата от сепаратора среднего давления, а выход соединен с линией входа газового конденсата в сепаратор низкого давления.

Недостатком известной установки является потеря жидких углеводородных компонентов (С5+), вследствие отвода части утилизированных жидких углеводородов из сепаратора среднего давления в топливную сеть, по причине высокой температуры процесса поглощения жидких компонентов углеводородным конденсатом при разделении компримированных сбросных низконапорных газов дегазации на жидкую и газообразную фазу в сепараторе среднего давления, а также цикличной выработки углеводородного конденсата на адсорбционной установке при отбензинивании газа.

Задачей изобретения является усовершенствование установки адсорбционной осушки и отбензинивания природного газа, обеспечивающее повышение эффективности ее работы за счет рациональной утилизации компримированных сбросных низконапорных газов дегазации с применением процесса качественного разделения на жидкую и газообразную фазу, для снижения потерь жидких (С5+) углеводородных компонентов в топливную сеть.

Техническим результатом является обеспечение возможности ресурсосбережения установки за счет получения дополнительного количества стабильного углеводородного конденсата.

Технический результат достигается тем, что установка адсорбционной осушки и отбензинивания природного газа включает регулирующий клапан, входной сепаратор, адсорберы, при этом линия подачи исходного газа через регулирующий клапан последовательно соединена с входным сепаратором, первым рекуперативным теплообменником и с верхом адсорберов, линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном, а также соединена с верхом адсорбером через фильтр-сепаратор, линия отвода насыщенного газа регенерации с верха адсорберов последовательно соединена с фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, линия отвода газа охлаждения с низа адсорберов последовательно соединена с фильтрующим устройством, вторым рекуперативным теплообменником и печью, выход которой через линию подачи газа регенерации соединен с низом адсорберов, линия отвода подготовленного газа с низа адсорберов соединена с фильтрующим устройством, линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором после регулирующего клапана, сепаратор высокого давления последовательно соединен с сепараторами среднего и низкого давления, при этом линия отвода газа дегазации с сепаратора среднего давления соединена с линией топливного газа, а линия отвода низконапорного газа от сепаратора низкого давления соединена с факельной линией, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода водометанольной смеси из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, технологический компрессор, вход которого соединен через линию отвода сбросного низконапорного газа дегазации с сепаратором низкого давления, и промежуточный подогреватель, вход которого соединен с линией отвода газового конденсата от сепаратора среднего давления, а выход соединен с линией входа газового конденсата в сепаратор низкого давления, при этом установка адсорбционной осушки и отбензинивания природного газа содержит пропановый холодильник, вход которого соединен с линией выхода компримированного сбросного низконапорного газа дегазации от технологического компрессора, а выход соединен через линию подачи охлажденного сбросного низконапорного газа дегазации с сепаратором топливного газа, линия отвода газа дегазации которого соединена с линией топливного газа, а линия отвода углеводородного конденсата совмещена с линией отвода углеводородного конденсата от сепаратора среднего давления перед промежуточным подогревателем.

Для охлаждения сбросного низконапорного газа дегазации, кроме пропанового холодильника, могут использоваться различные виды холодильного оборудования (например, аммиачное, воздушное и др.), которое подбирают расчетным и опытным путем на каждом производстве газовой и нефтяной промышленности индивидуально в зависимости от состава, расхода и параметров сбросного низконапорного газа дегазации, а также затрат на эксплуатацию.

Линия рациональной утилизации сбросного низконапорного газа дегазации оснащена пропановым холодильником и сепаратором топливного газа. Снабжение установки адсорбционной подготовки и транспорта природного газа пропановым холодильником, позволит охладить компримированный сбросной низконапорный газ дегазации до температуры максимальной конденсации жидких углеводородов С5+, с целью качественного и избыточного выделения углеводородного конденсата в дополнительно установленном сепараторе топливного газа. Подтверждением достижения технологического результата по качественному разделению сбросного низконапорного газа дегазации на газообразную и жидкую фазу являются теоретические закономерности низкотемпературной сепарации (НТС) углеводородного газа. НТС, как эффективная доступная технология (ЭДТ), позволяет максимально извлекать из углеводородных газов путем однократной конденсации при пониженных температурах компоненты С5+ с гидромеханическим разделением равновесных газовой и жидкой фаз. Это позволяет добиться эффективной утилизации низконапорного газа, за счет ЭДТ, которая обеспечивает качественный технологический режим процесса разделения сбросного низконапорного газа дегазации на газообразные и жидкие углеводороды. В дополнительно установленном сепараторе топливного газа обеспечена стабильность процеса разделения сбросного низконапорного газа дегазации на газообразные и жидкие углеводороды при цикличной выработке углеводородного газа, без дополнительной подачи газожидкостной фазы на сепарацию.

При этом с дополнительно установленного сепаратора топливного газа отводится газ дегазации для промышленного назначения, который по физико-химическим свойствам соответствует требованиям ГОСТ 5542-2014 и может использоваться в качестве топлива, и газовый конденсат, который смешивается с потоком углеводородного конденсата от сепаратора среднего давления в общий поток, который подается через промежуточный подогреватель на окончательную стабилизацию в сепаратор низкого давления. Промежуточный подогреватель обеспечит получение стабильного конденсата согласно ГОСТ Р 54389-2011.

Таким образом, совокупность предлагаемых признаков позволит обеспечить ресурсосбережение вследствие дополнительной выработки углеводородного конденсата, при рациональной утилизации сбросного низконапорного газа дегазации методом низкотемпературной сепарации.

Оптимальный режим работы адсорбционной установки подготовки природного газа при утилизации низконапорных газов подбирают расчетным и опытным путем на каждом производстве газовой и нефтяной промышленности индивидуально в зависимости от состава, расхода и параметров исходного углеводородного газа, а также затрат на эксплуатацию. Для предотвращения образования гидратов температуру охлажденного низконапорного газа ограничивают, в зависимости от концентрации метанола в исходном углеводородном газе соответственно.

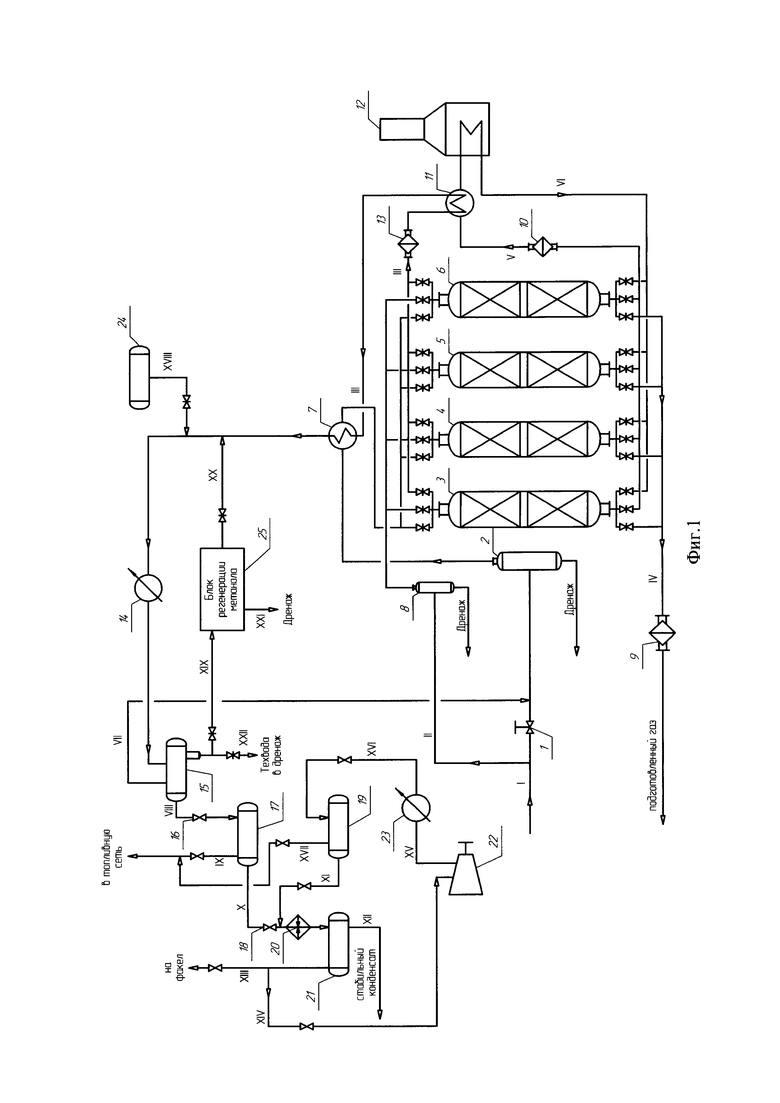

На фиг. 1 представлена принципиальная технологическая схема установки адсорбционной осушки и отбензинивания природного газа.

Установка адсорбционной осушки и отбензинивания природного газа содержит регулирующий клапан 1, входной сепаратор 2, соединенный с адсорберами 3-6 через первый рекуперативный теплообменник 7. Верх адсорберов 3-6 соединен с линией подачи исходного газа I, линией подачи газа охлаждения II и линией отвода насыщенного газа регенерации III, а низ - с линией отвода подготовленного газа IV, линией отвода газа охлаждения V, и линией подачи газа регенерации VI. Адсорберы 3-6 работают периодически: два адсорбера работают параллельно в цикле адсорбции, один находится в цикле регенерации, один - в цикле охлаждения. Линия подачи исходного газа I через регулирующий клапан 1 последовательно соединена с входным сепаратором 2, первым рекуперативным теплообменником 7 и с верхом адсорберов 3-6. Линия подачи газа охлаждения II соединена с верхом адсорберов 3-6 через фильтр-сепаратор 8. Линия отвода подготовленного газа IV из адсорберов 3-6 соединена с фильтрующим устройством 9. Линия отвода газа охлаждения V из адсорберов 3-6 последовательно соединена с фильтрующим устройством 10, вторым рекуперативным теплообменником 11 и печью 12, выход которой через линию подачи газа регенерации VI соединен с низом адсорберов 3-6. Линия отвода насыщенного газа регенерации III из адсорберов 3-6 последовательно соединена с фильтрующим устройством 13, вторым рекуперативным теплообменником 11, первым рекуперативным теплообменником 7, пропановым холодильником 14 и сепаратором высокого давления 15. Линия отвода отработанного газа регенерации VII из сепаратора высокого давления 15 соединена с линией подачи исходного газа I после регулирующего клапана 1 перед входным сепаратором 2. Линия отвода газового конденсата VIII из сепаратора высокого давления 15 после дросселя 16 соединена с сепаратором среднего давления 17, линия дегазации газа которого IX соединена с топливной сетью, а линия отвода газового конденсата X после дросселя 18 совмещена с линией отвода углеводородного конденсата XI от сепаратора топливного газа 19 в общий поток, который соединен последовательно с промежуточным подогревателем 20 и сепаратором низкого давления 21, у которого линия отвода стабильного конденсата XII соединена с резервуарным парком стабильного конденсата, а линии выхода сбросного низконапорного газа дегазации XIII и XIV соответственно соединены с факельной линией и входом в компрессор 22, у которого линия выхода компримированного сбросного низконапорного газа дегазации XV соединена последовательно с пропановым холодильником 23, линией подачи охлажденного сбросного низконапорного газа дегазации XVI и сепаратором топливного газа 19, у которого линия отвода газа дегазации XVII соединена с линией топливного газа.

Линия подачи метанола XVIII из подпиточной емкости 24 соединена с линией отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 14.

Линия отвода технической воды XIX, содержащая метанол, из сепаратора высокого давления 15 соединена с блоком регенерации метанола 25, а линия отвода регенерированного метанола XX из блока регенерации метанола 25 соединена с потоком насыщенного газа регенерации по линии отвода насыщенного газа регенерации III между пропановым холодильником 14 и первым рекуперативным теплообменником 7. Также линия отвода технической воды XXI из блока регенерации метанола 25 и линия отвода технической воды XXII из сепаратора высокого давления 15 соединены с дренажем.

Все трубопроводы снабжены запорно-регулирующей арматурой.

Установка работает следующим образом: исходный газ с давлением 6,3 МПа и температурой 20°С в количестве 1 900 000 нм3/ч и с плотностью 0,699 кг/м3 поступает на установку подготовки газа. Предварительно от общего потока исходного газа по линии подачи исходного газа I перед регулирующим клапаном 1 отбирают часть потока в линию подачи газа охлаждения II в количестве 113400 кг/ч для проведения процессов регенерации и охлаждения. По линии подачи исходного газа I основной поток газа проходит через регулирующий клапан 1, вследствие чего давление исходного потока газа снижается до давления 6,1 МПа, объединяется с отработанным газом регенерации из линии отвода отработанного газа регенерации VII, выходящим из сепаратора высокого давления 15 и поступает во входной сепаратор 2, позволяющий более полно удалить из потока газа капельную жидкость. Далее газ по линии подачи исходного газа I проходит первый рекуперативный теплообменник 7 и поступает на адсорбционную осушку, которая проводится по четырехадсорберной схеме в адсорберах 3-6 (количество адсорберов зависит от номинального расхода исходного газа). При работе установки два адсорбера 3,4 работают параллельно в цикле адсорбции, адсорбер 6 находится в цикле регенерации, а адсорбер 5 - в цикле охлаждения. Исходный газ по линии подачи исходного газа I проходит сверху вниз через адсорберы 3,4, где осушается до температуры точки росы по воде от минус 5°С до минус 60°С и по углеводородам от 0°С до минус 50°С. Подготовленный газ по линии отвода подготовленного газа IV из адсорберов 3,4 поступает в фильтрующее устройство 9, где происходит улавливание унесенной потоком газа пыли адсорбента и затем поступает в магистральный газопровод. После завершения цикла адсорбции адсорберы 3, 4 переводят в цикл регенрации и далее - охлаждения.

В качестве газа регенерации и охлаждения используется часть потока исходного газа из линии подачи исходного газа I, отбираемого перед регулирующим клапаном 1. Газ охлаждения по линии подачи газа охлаждения II с расходом 113400 кг/ч проходит фильтр-сепаратор 8 и поступает в адсорбер 5 сверху вниз. После адсорбера 5 газовый поток через линию отвода газа охлаждения V проходит через фильтрующее устройство 10, второй рекуперативный теплообменник 11, где происходит нагрев потоком газа проходящим через линию отвода насыщенного газа регенерации III, и направляется в печь 12. Нагретый до температуры 260°С (температурный режим печи зависит от вида адсорбента и избыточного давления режима регенерации) газ по линии подачи газа регенерации VI поступает снизу-вверх в адсорбер 6 на регенерацию адсорбента.

Насыщенный газ регенерации по линии отвода насыщенного газа регенерации III после адсорбера 6 последовательно проходит фильтрующее устройство 13, второй и первый рекуперативный теплообменники 11 и 7. Во время работы установки, перед тем как снижать температуру насыщенного газа регенерации в пропановом холодильнике 14, проводят аналитический контроль содержания воды в насыщенном газе регенерации для определения температуры гидратообразования. Например, при содержании в насыщенном газе регенерации 0,87 масс. % воды, что соответствует расходу 990,9 кг/ч воды при расходе газа регенерации 113400 кг/ч, температура гидратообразования насыщенного газа регенерации составляет 11°С. Выработка стабильного конденсата при температуре 11°С насыщенного газа регенерации составляет 8708 кг/ч, а количество топливного газа - 705 кг/ч.

При снижении температуры насыщенного газа регенерации до 5°С, в поток насыщенного газа регенерации подают ингибитор гидратообразования - метанол, в количестве 180 кг/ч. Метанол предотвратит образование гидратов при температуре насыщенного газа регенерации 5°С. При этом концентрация метанола в технической воде сепаратора высокого давления 15 составит 14 масс. % При концентрации метанола в технической воде равной 14% температура замерзания составит минус 10°С, что не приведет к замерзанию технической воды в сепараторе высокого давления.

После подачи концентрированного метанола по линии подачи метанола XVIII (первоначально метанол подается из подпиточной емкости 24) в количестве 180 кг/ч в линию отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 14, насыщенный газ регенерации по линии отвода насыщенного газа регенерации III направляют в пропановый холодильник 14 на охлаждение до температуры 5°С, а затем в сепаратор высокого давления 15, где от насыщенного газа регенерации отделяются техническая вода в количестве 1120 кг/ч с содержанием метанола 14% и углеводородный конденсат в количестве 9992 кг/ч.

Отработанный газ регенерации по линии отвода отработанного газа регенерации VII из сепаратора высокого давления 15 с расходом 102288 кг/ч объединяется с основным потоком газа по линии подачи исходного газа I, после регулирующего клапана 1.

Техническая вода по линии отвода технической воды XIX из сепаратора высокого давления 15 с содержанием метанола 14% в количестве 180 кг/ч и температурой 5°С поступает в блок регенерации метанола 25, с целью восстановления высококонцентрированного метанола (94 масс. %) из технической воды, регенерированный метанол по линии отвода регенерированного метанола XX из блока регенерации метанола 25 поступает в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III между пропановым холодильником 14 и первым рекуперативным теплообменником 7. При этом блок регенерации метанола 25 обеспечивает бесперебойную подачу высококонцентрированного метанола (94 масс. %) в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III. Вследствие уноса метанола с отработанным газом регенерации и углеводородным конденсатом, предусмотрена подпитка свежего концентрированного метанола в поток насыщенного газа регенерации из подпиточной емкости 24. Жидкостной поток технической воды по линии отвода технической воды XXI (концентрация метанола в технической воде по линии XXI составляет не более 6 масс. %) из блока регенерации метанола 25 отводится в дренаж.

В случае вывода в резерв, ремонт и т.д. блока регенерации метанола 25 техническая вода из сепаратора высокого давления 15 по линии отвода технической воды XXII отводится в дренаж.

Нестабильный газовый конденсат по линии отвода газового конденсата VIII из сепаратора высокого давления 15 с расходом 9992 кг/ч проходит через дроссель 16, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата VIII со снижением температуры до минус 2°С и поступает в сепаратор среднего давления 17, где поддерживается давление 0,74 МПа.

В сепараторе среднего давления 17 происходит за счет снижения давления частичная дегазация газового конденсата. Выделившийся при этом газ дегазации с расходом 684 кг/ч направляется в топливную сеть установки, а нестабильный углеводородный конденсат который по линии отвода газового конденсата X из сепаратора среднего давления 17 в количестве 9308 кг/ч проходит через дроссель 18, вследствие чего происходит дросселяция потока газового конденсата со снижением температуры до минус 4°С, затем смешивается с линией отвода углеводородного конденсата XI от сепаратора топливного газа 19 в количестве 164 кг/ч в общий поток, который через промежуточный подогреватель 20, где нагревается до температуры 45°С, поступает в сепаратор низкого давления 21, в котором поддерживается давление 0,13 МПа для окончательной дегазации (стабилизации).

Выделившийся при этом поток стабильного конденсата по линии отвода стабильного конденсата XII из сепаратора низкого давления 21 с расходом 9219 кг/ч подается в резервуарный парк стабильного конденсата на хранение, а сбросной низконапорный газ дегазации с расходом 253 кг/ч по линии низконапорного газа дегазации XIV поступает в компрессор 22 и далее по линии выхода компримированного сбросного низконапорного газа дегазации XV с давлением 0,8 МПа и температурой 132°С подается в пропановый холодильник 23, где охлаждается до температуры минус 12°С и затем по линии подачи охлажденного сбросного низконапорного газа дегазации XVI подается в сепаратор топливного газа 19, где выделяется углеводородный конденсат в количестве 164 кг/ч и газ дегазации, который отводиться по линии отвода газа дегазации XVII в топливную сеть в количестве 89 кг/ч. В случае не работы компрессора 22 сбросной низконапорный газ дегазации по линии низконапорного газа дегазации XIII сбрасывается на факел.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ И ТРАНСПОРТА УГЛЕВОДОРОДНОГО ГАЗА | 2021 |

|

RU2786012C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ И ТРАНСПОРТА ПРИРОДНОГО ГАЗА | 2021 |

|

RU2791272C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2750699C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2020 |

|

RU2750696C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2813543C2 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2022 |

|

RU2813542C2 |

| БЛОЧНАЯ УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2023 |

|

RU2830269C1 |

| БЛОЧНАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2023 |

|

RU2831647C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2769867C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2766594C1 |

Изобретение относится к газовой промышленности. Раскрыта установка адсорбционной осушки и отбензинивания природного газа, которая дополнительно содержит пропановый холодильник, вход которого соединен с линией выхода компримированного сбросного низконапорного газа дегазации от технологического компрессора, а выход соединен через линию подачи охлажденного сбросного низконапорного газа дегазации с сепаратором топливного газа, линия отвода газа дегазации которого соединена с линией топливного газа, а линия отвода углеводородного конденсата совмещена с линией отвода углеводородного конденсата от сепаратора среднего давления перед промежуточным подогревателем. Изобретение обеспечивает возможность ресурсосбережения установки за счет получения дополнительного количества стабильного углеводородного конденсата. 1 ил.

Установка адсорбционной осушки и отбензинивания природного газа, включающая регулирующий клапан, входной сепаратор, адсорберы, при этом линия подачи исходного газа через регулирующий клапан последовательно соединена с входным сепаратором, первым рекуперативным теплообменником и с верхом адсорберов, линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном, а также соединена с верхом адсорберов через фильтр-сепаратор, линия отвода насыщенного газа регенерации с верха адсорберов последовательно соединена с фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, линия отвода газа охлаждения с низа адсорберов последовательно соединена с фильтрующим устройством, вторым рекуперативным теплообменником и печью, выход которой через линию подачи газа регенерации соединен с низом адсорберов, линия отвода подготовленного газа с низа адсорберов соединена с фильтрующим устройством, линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором после регулирующего клапана, сепаратор высокого давления последовательно соединен с сепараторами среднего и низкого давления, при этом линия отвода газа дегазации с сепаратора среднего давления соединена с линией топливного газа, а линия отвода низконапорного газа от сепаратора низкого давления соединена с факельной линией, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода водометанольной смеси из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, технологический компрессор, вход которого соединен через линию отвода сбросного низконапорного газа дегазации с сепаратором низкого давления, и промежуточный подогреватель, вход которого соединен с линией отвода газового конденсата от сепаратора среднего давления, а выход соединен с линией входа газового конденсата в сепаратор низкого давления, отличающаяся тем, что дополнительно содержит пропановый холодильник, вход которого соединен с линией выхода компримированного сбросного низконапорного газа дегазации от технологического компрессора, а выход соединен через линию подачи охлажденного сбросного низконапорного газа дегазации с сепаратором топливного газа, линия отвода газа дегазации которого соединена с линией топливного газа, а линия отвода углеводородного конденсата совмещена с линией отвода углеводородного конденсата от сепаратора среднего давления перед промежуточным подогревателем.

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2750699C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2020 |

|

RU2750696C1 |

| Установка для подготовки углеводородного газа | 2021 |

|

RU2762392C1 |

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

| US 20120204599 A1, 16.08.2012. | |||

Авторы

Даты

2023-09-14—Публикация

2022-06-07—Подача