Изобретение относится к области электрометаллургии и может быть использовано для прецизионной сварки, наплавки и изготовления деталей способом 3D-печати.

Возмущающее действие на плазму дугового разряда оказывают силы магнито- и газодинамической природы.

Из уровня техники известны устройства с вихревой и магнитной стабилизацией дугового разряда [Плазмотроны: конструкции, характеристики, расчет./ А.С. Коротеев, В.М. Миронов, Ю.С. Свирчук. - М.: Машиностроение, 1993. - 296 с] - аналог. Рассмотренные схемы электротехнологических установок с параллельным и закрученным током газа в присутствии индуцированного магнитного поля эффективно используются на протяжении многих лет при резке и наплавке металла. Однако высокие скорости течения струи газа (вплоть до сверхзвуковых скоростей) делают предложенные устройства не пригодными для пространственной стабилизации дуги при изготовлении деталей способом 3D-печати из порошков тугоплавких металлов в гарнисаже, в изолированной атмосфере.

Из уровня техники известен электрод для дуговой плавки металлов [Борисенко Д.Н., Колесников Н.Н. // Патент РФ №2682553 от 19.03.2019 Бюл. №8.] - прототип. Неплавящийся электрод содержит цилиндрический корпус и снабжен соленоидом, выполненным из графита в виде однорядной спирали. Соленоид расположен коаксиально корпусу и включен последовательно в электрическую цепь дугового разряда. Технический результат заключается в формировании соленоидом магнитного поля вокруг дугового канала, которое сжимает плазму в радиальном направлении и стабилизирует ее течение в аксиальном направлении, позволяя вести процесс сварки в контролируемых условиях. Недостатком предложенного устройства является невозможность его работы при токах выше 10 А, вызванная собственным пинч-эффектом, усиленным магнитным полем соленоида.

Задачей настоящего изобретения является разработка устройства для пространственной стабилизации дуги, пригодного для применения в прецизионной сварке, наплавке и изготовления деталей способом 3D-печати из порошков тугоплавких металлов в гарнисаже, в изолированной атмосфере.

Поставленная задача решается с помощью кинетического дросселя, выполненного из пластины диэлектрического материала с высокой температурой плавления с отверстием для электродугового разряда.

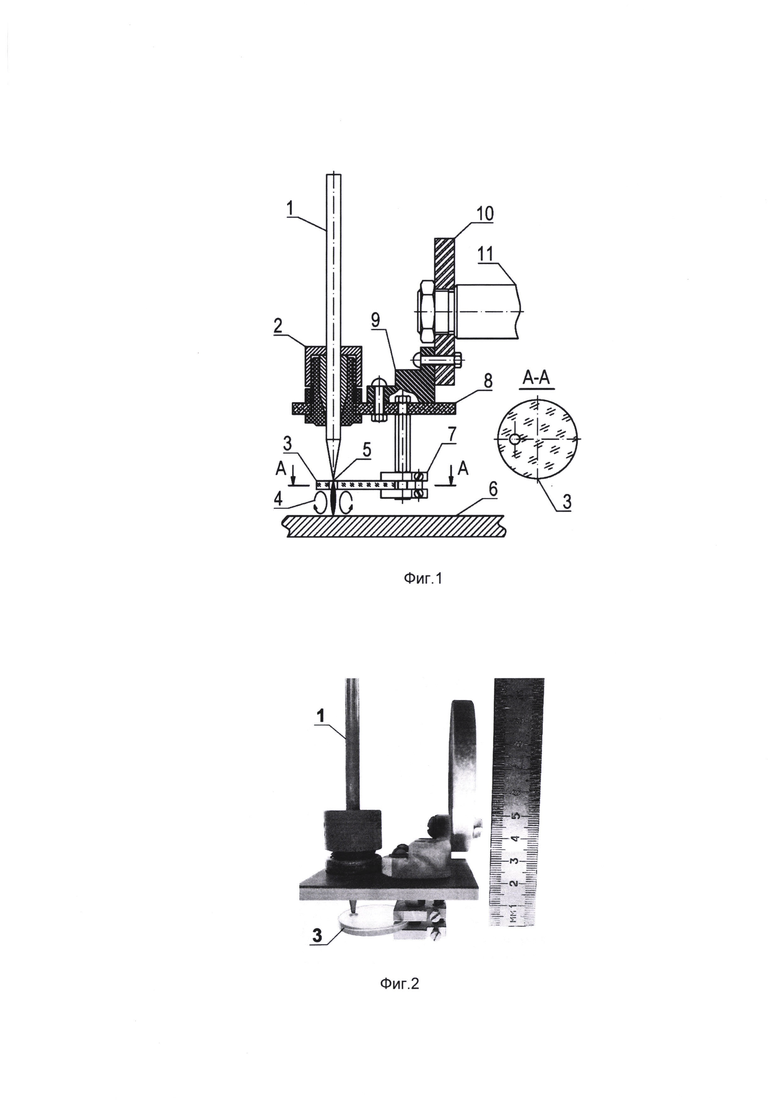

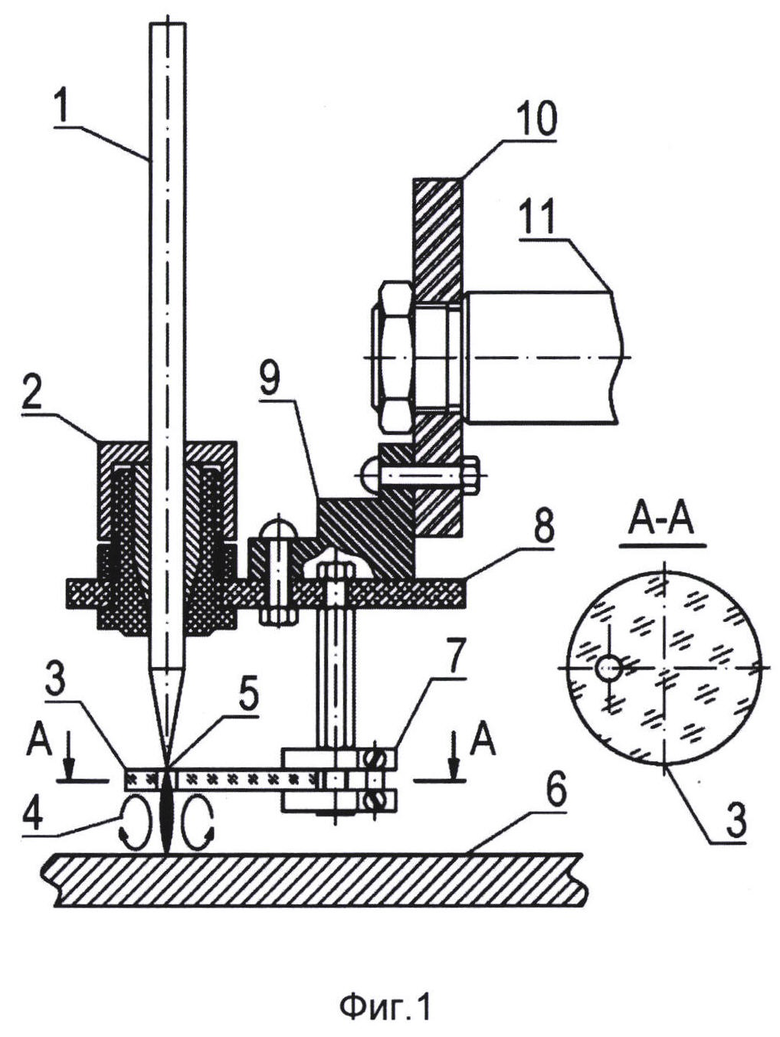

На фиг. 1 представлена схема устройства для пространственной стабилизации дуги в составе сварочной головки, где цифрами обозначены: (1) - катод из вольфрамового стержня круглого сечения (2) - цанговый зажим; (3) - кинетический дроссель; (4) - тороидальный вихрь; (5) - столб дугового разряда; (6) - анод (деталь); (7) - держатель; (8) - графитовая пластина; (9) - керамический кронштейн; (10) - фланец; (11) - шток для перемещения сварочной головки вдоль поверхности детали. Анод (6) располагается на вращающемся столе с возможностью перемещения по вертикали (на фиг. 1 не показано). На фиг. 2 представлена фотография кинетического дросселя (3), выполненного из пластины сапфира с отверстием для электродугового разряда, закрепленного соосно с катодом (1).

Устройство работает следующим образом.

В изолированной атмосфере возмущающее действие на столб дугового разряда (5) оказывают силы газодинамической природы, представляющие собой при наличии больших градиентов температуры мощные конвективные потоки газа от анодного пятна в окружающее пространство. В предлагаемом устройстве управляющим параметром самоорганизации этих газовых потоков служит зазор между анодом (6) и кинетическим дросселем (3). При определенной величине зазора в плоском слое между анодом (6) и кинетическим дросселем (3) возникает критический переход с формированием тороидального вихря (4), локализующего дуговой разряд (5) и анодное пятно на оси катода (1).

Пример. Рабочий ток дуги 100 А, давление гелия 1 атм. Формирование тороидального вихря наблюдается при величине зазора между анодом и кинетическим дросселем 10 мм. Наблюдается стабилизация пространственного положения дуги, выражающаяся в том, что среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины шва в 4 раз меньше, чем в отсутствие кинетического дросселя.

Таким образом, предложенное устройство для пространственной стабилизации дуги является перспективным для прецизионной сварки, наплавки и изготовления деталей способом 3D-печати из порошков тугоплавких металлов в гарнисаже, в изолированной атмосфере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| Электрод для дуговой плавки металлов | 2018 |

|

RU2682553C1 |

| Способ дуговой сварки и наплавки металлов в вакууме | 1989 |

|

SU1698001A1 |

| Горелка для сварки и наплавки в вакууме | 1977 |

|

SU642106A2 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| Горелка для сварки и наплавки в вакууме | 1975 |

|

SU531682A1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

| Способ соединения деталей и устройство для его осуществления | 2019 |

|

RU2765870C2 |

| Способ электродуговой обработки | 1975 |

|

SU592058A1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

Изобретение относится к области электрометаллургии и может быть использовано для прецизионной сварки, наплавки и изготовления деталей способом 3D-печати из порошков тугоплавких металлов в гарнисаже, в изолированной атмосфере. Технический результат - повышение точности стабилизации пространственного положения дуги. Устройство для пространственной стабилизации дуги включает неплавящийся катод и анод, между катодом и анодом установлена пластина из диэлектрического материала с высокой температурой плавления с отверстием для электродугового разряда. Величина зазора в плоском слое между анодом и указанной пластиной обеспечивает формирование тороидального вихря, локализующего дуговой разряд и анодное пятно на оси катода. 2 ил.

Устройство для пространственной стабилизации дуги, включающее неплавящийся катод и анод, отличающееся тем, что между катодом и анодом установлена пластина из диэлектрического материала с высокой температурой плавления с отверстием для электродугового разряда, причем величина зазора в плоском слое между анодом и указанной пластиной обеспечивает формирование тороидального вихря.

| Электрод для дуговой плавки металлов | 2018 |

|

RU2682553C1 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| US 2012143184 A1, 07.06.2012 | |||

| US 2018168022 A1, 14.06.2018. | |||

Авторы

Даты

2022-04-07—Публикация

2021-06-28—Подача