Изобретение относится к области машиностроения, в частности к сфере изготовления биметаллических деталей или соединений путем наплавления в вакууме одного материала на другой, и может быть использовано, например, для изготовления переходников между соплом и головкой ракетных двигателей малой тяги.

Известен способ индукционной наплавки цилиндрической детали до правильного многогранника (а.с. СССР №1794610, кл. B23K 13/01, опубл. 15.02.1993 г., бюл. №6), где нанесение наплавляемого материала осуществляют на каждую из граней отдельно и последовательно, устанавливая их горизонтально и обрабатывая наплавляемый материал индуктором. Процесс наплавления повторяют для каждой грани после остывания предыдущей, поворачивая цилиндрическую деталь вокруг оси вращения. Полученную деталь обрабатывают до заданного диаметра.

Недостатком данного способа является то, что он не предназначен для получения торцевого соединения деталей, устанавливаемых вертикально, методом расплава заготовки и требует проведения изменений под данную задачу.

Известен способ получения наплавкой биметаллической детали, включающий герметичную установку в зоне наплавляемого металла ванночки (барьеров), размещение в ней наплавляемого металла в виде заготовки, при этом деталь устанавливают вертикально, а полость детали закрывают крышкой (диафрагмой) соответствующей формы, затем осуществляют нагрев наплавляемого металла до его плавления с заполнением ванночки, после чего охлаждают деталь и ванночку и производят механическую обработку полученной биметаллической детали до заданной формы и размера (SU 375141 А1, 23.03.1973).

Известны другие способы, в которых для любой детали изготавливают форму под наплавку для размещения в ней исходного наплавочного металла и полученного при нагреве расплава, соответствующего форме наплавленного слоя будущей биметаллической детали, например: система и способ создания износостойкого материала (ЕА 032732 В1, 31.07.2019) или способ наплавки медных сплавов на сталь (RU 2753362 С1, 11.11.2020).

Задачей изобретения является получение прочного, высокотемпературного и герметичного биметаллического соединения в полой детали, состоящей из двух разнородных, не свариваемых между собой, металлических сплавов, образующих соединение поверхностей в виде объемного технологического замка. Например, соединение сопла из ниобиевого сплава с переходником из нержавеющей стали, который далее, после механической обработки, приваривается к головке ракетного двигателя малой тяги.

Сущность изобретения заключается в приемах нагрева до расплавления заготовки формируемого переходника, в том, что заготовка из менее тугоплавкого сплава наплавляется электродуговым способом непосредственно на торцевую часть полой детали, выполненной из более тугоплавкого сплава, обтекая и заполняя все зазоры и выступы, внутри и снаружи детали.

Способ наплавления предусматривает установку барьеров для наплавляемого металла, нагреве этого металла до жидкого состояния, заполнении образованной барьерами ванночки жидким металлом и обработке наплавленного металла после охлаждения до заданных формы и размеров.

Согласно изобретению деталь устанавливают вертикально, вокруг детали устанавливают герметично ванночку в зоне переходника, а полость детали закрывают крышкой соответствующей формы, наплавляемый металл в виде заготовки размещают в ванночке и производят его плавление, обеспечивая объемное соединение двух деталей, после остывания которых, наплавленный металл подвергают механической обработке до заданных размеров.

Для повышения равномерности поля температур в детали и расплаве деталь вместе с ванночкой и наплавляемым металлом при нагреве непрерывно вращают вокруг вертикальной оси.

Перед процессом наплавления детали предварительно нагревают до температуры близкой к температуре плавления разрядным током обратной полярности от отдельного высоковольтного источника питания, что способствует очистке поверхностей наплавляемой и соединяемой деталей от загрязнений и окислов.

С целью получения чистоты соединения, наплав заготовки выполняют в вакуумной камере.

Электрическая мощность, выделенная объемным дуговым разрядом между катодом и анодом, расплавляет материал заготовки. Анодом являются вакуумная камера и заготовка с деталью, катодом - электрод, выполненный из тугоплавкого металла. Дуговой разряд, полученный при касании поджигателя с катодом, усиливается электрическим полем и вытесняется под действием силы Лоренца на торцевую поверхность электрода под действием магнитного поля соленоида. С целью получения более качественного соединения деталей прогрев заготовки и детали перед плавлением выполняется высоким напряжением обратной полярности. При этом анодом является вакуумная камера, катодом, с высоким отрицательным потенциалом, - заготовка с деталью. Электрод имеет низкий отрицательный потенциал и служит для создания электродугового разряда. Данное электрическое подключение позволяет выполнить качественную очистку поверхностей соединяемых деталей от вредных веществ, т.к. детали, прогреваясь перед плавлением до температуры, близкой к температуре плавления, испаряют загрязнения, окислы и частично полезный металл со своих поверхностей.

Технический результат заключается в том, что полученная биметаллическая деталь имеет объемное, прочное и герметичное соединение материалов, устойчивое к циклическим воздействиям температуры. Металлографический анализ пограничного слоя подтверждает наличие взаимной диффузии материалов.

Предлагаемый способ может быть осуществлен с помощью устройства.

Известно устройство для нанесения покрытия на внутреннюю поверхность деталей сложной конфигурации, содержащее стержневой катод из испаряемого материала и расположенный соосно ему токоподвод. Устройство включает поджигающий электрод и соленоид для создания магнитного поля, стержневой катод установлен с возможностью перемещения вдоль оси обрабатываемой детали, являющейся анодом, токоподвод выполнен из магнитомягкого материала, причем часть токоподвода, удаленная от катода размещена в соленоиде, ось которого совпадает с осью обрабатываемой детали.

Устройство может быть снабжено втулкой из испаряемого материала, прилегающей к катоду, в которую помещена часть токоподвода. (Патент РФ №2339734, з. №2005137621 от 02.12.2005).

Для вытеснения и удержания катодных пятен на торцевой поверхности катода используется магнитное поле, создаваемое соленоидом и передаваемое к рабочей поверхности катода с помощью магнитопровода, роль которого выполняет токоподвод катода.

Предлагается на базе известного решения выполнить устройство для наплавления материала переходника на соединяемую деталь, содержащее стержневой катод из тугоплавкого материала и расположенный соосно ему токоподвод, поджигающий электрод и соленоид для создания магнитного поля, соединяемую деталь, являющуюся анодом, токоподвод, выполненный из магнитомягкого материала, причем часть токоподвода, удаленная от катода размещена в соленоиде, ось которого совпадает с осью детали.

Согласно изобретению устройство дополнительно содержит механизм осевого перемещения и вращения детали вместе с ванночкой и заготовкой, закрепленных на детали.

Соленоид установлен снаружи вакуумной камеры и снабжен наружным магнитопроводом в виде цилиндрического экрана, замкнутого с внутренним магнитопроводом соленоида снаружи вакуумной камеры. Наружный магнитопровод концентрирует, направляет и усиливает магнитный поток в сторону торца стержневого катода внутрь вакуумной камеры.

Более детально сущность изобретения поясняется представленными рисунками и дальнейшим описанием.

На фиг. 1 показана схема установки с вакуумной камерой, которая иллюстрирует способ соединения деталей.

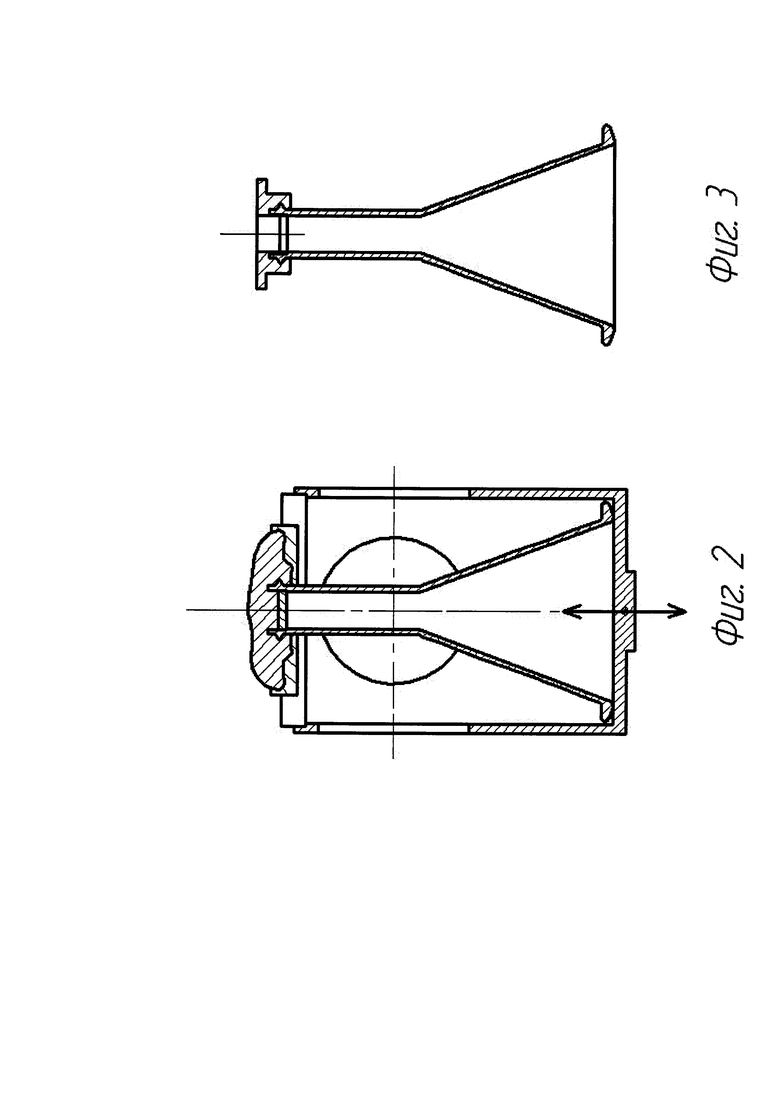

На фиг. 2 изображен технический результат соединения.

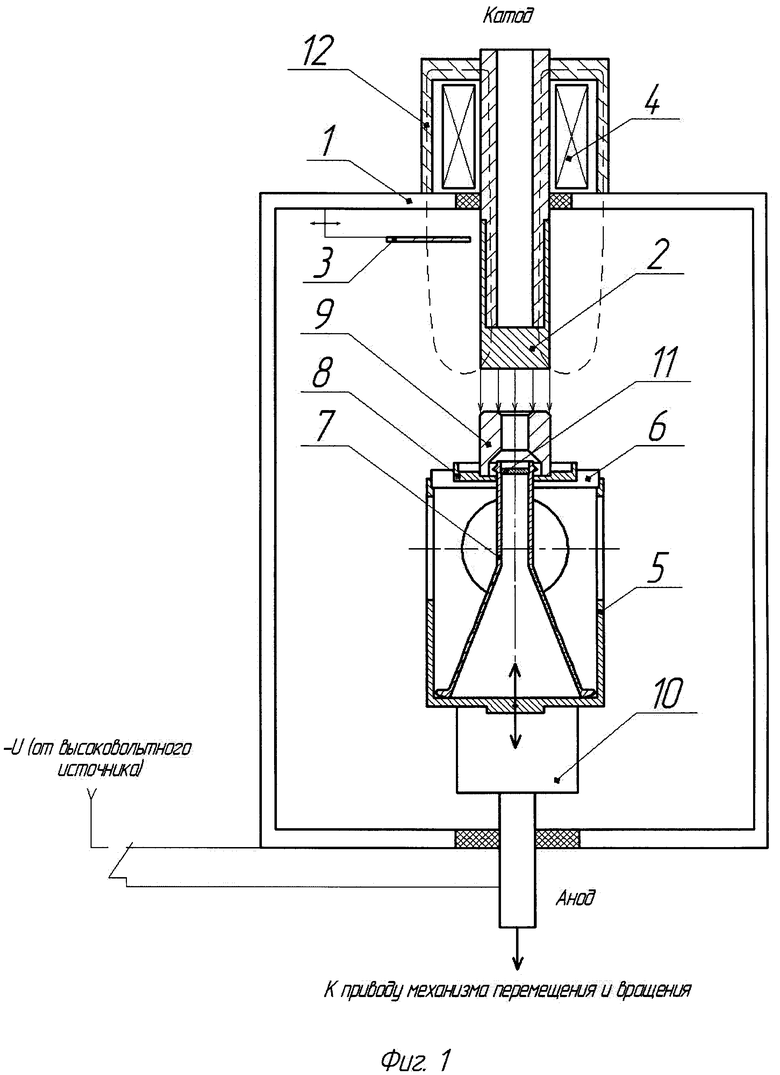

На фиг. 3 изображена готовая биметаллическая сборочная единица после токарной обработки.

На схеме, в вакуумной камере 1 установлен вертикально стержневой цилиндрический электрод 2, являющийся катодом. Электрод имеет общую конструкцию с поджигателем 3 и соленоидом 4. Под электродом, соосно с ним, установлена опора детали и ванночки, состоящая из стакана 5 и упорного разрезного кольца 6. В опору, между кольцом и стаканом, помещена деталь 7. На кольцо 6 установлена ванночка 8, изготовленная из тугоплавкого металла, а на нее - заготовка 9. Ванночка и заготовка являются расходными материалами. Электрод и опора выполнены из тугоплавкого материала и являются многоразовыми элементами конструкции. Опора в сборе установлена на механизм 10, предназначенный для ее вращения вокруг своей оси и перемещения по вертикали. Для предотвращения попадания наплава в полость детали установлена защитная крышка 11. К вакуумной камере 1 подключается «плюс» источников питания. К катоду - «минус» низковольтного источника. К механизму вращения и перемещения опоры подключение питания коммутируется: либо «минус» высоковольтного источника, либо «плюс» вакуумной камеры.

Способ получения наплавкой биметаллической детали осуществляется следующим образом.

Первоначально, к опоре подключен «минус» высоковольтного источника питания. Включают поджигатель 3 и инициируют объемный дуговой разряд. Свечение идет во все стороны от опоры в сборе и от механизма, на котором она установлена. Под действием электрической мощности, выделенной в электрическом разряде, выполняется нагрев опоры на удаленном расстоянии от электрода 2, при этом опору вращают при помощи механизма вращения и перемещения 10. Нагрев выполняют равномерно до температуры близкой к температуре плавления заготовки, т.е. «до красна». Процесс нагрева сопровождается очисткой поверхности деталей, входящих в опору, от загрязнений и окислов, т.к. детали являются катодом с высоким отрицательным потенциалом, излучающим электроны и ионы со своих поверхностей.

После нагрева опоры включают механизм перемещения 10 с малой скоростью, в сторону сближения с катодом. Высоковольтный источник питания отключают от опоры, а опору подключают к вакуумной камере на общий «плюс». Ток дугового разряда изменяет направление. Плотность тока дугового разряда начинает концентрироваться, под действием соленоида, в промежутке между заготовкой и электродом, температура заготовки увеличивается, заготовка 9 начинает плавиться, а полученный расплав стекает в ванночку 8, заполняя зазоры и свободное пространство между деталью, ванночкой и крышкой 11. Процедура сближения сопровождается вращением расплава под действием механизма вращения 10, а также под действием магнитного поля соленоида 4. Благодаря вращению, снижается вероятность образования пор при заполнении зазоров и пустот. Перемещение опоры к электроду останавливают на расстоянии, при котором заготовка полностью расплавилась, а ванночка 8 еще нет, и через время стабилизации плавления выключают дуговой разряд. Изготовление соединения выполнено.

Устройство для получения наплавкой биметаллической детали работает следующим образом.

В исходном положении загруженная опора находится на удаленном расстоянии от электрода. К опоре подключен «минус» высоковольтного источника питания. Включают поджигатель 3 и инициируют объемный дуговой разряд. Под действием электрической мощности, выделенной в электрическом разряде, выполняется нагрев опоры на удаленном расстоянии от электрода, при этом она постоянно вращается при помощи механизма вращения и перемещения. Между опорой, вакуумной камерой 1 и электродом 2 образовался дуговой разряд, имеющий относительно небольшую и равномерно распределенную плотность тока вокруг опоры с механизмами и повышенную плотность тока в сторону электрода 2. Нагрев опоры выполняется до температуры близкой к температуре плавления заготовки. Процесс нагрева сопровождается очисткой поверхности деталей, входящих в опору (8, 9, 11).

Так как соленоид 4 изначально удален от торца электрода 2 и установлен снаружи вакуумной камеры 1, то с целью усиления магнитного поля в зоне дугового разряда соленоид снабжен наружным магнитопроводом 12 в виде цилиндрического экрана, который концентрирует силовые линии магнитного поля и направляет магнитный поток в сторону торца электрода 2. Вакуумная камера 1 выполнена из нержавеющего немагнитного сплава.

Электрод 2 и вакуумная камера 1 охлаждаются проточной водой.

После прогрева опоры до температуры, близкой к температуре плавления заготовки 9 высоковольтный источник питания отключается от опоры, а опора подключается к вакуумной камере 1. Ток дугового разряда изменяет направление. Плотность тока дугового разряда начинает концентрироваться в промежутке между заготовкой и электродом, температура заготовки увеличивается. Далее включают механизм 10 и перемещают опору в сторону сближения с электродом. В процессе перемещения происходит расплав заготовки 9 и частично расплав ванночки 8. Минимальное расстояние и время процесса расплава заготовки определяют опытным путем. Процедура сближения сопровождается постоянным вращением расплава под действием механизма вращения 10, а также под действием магнитного поля соленоида 4. Благодаря вращению, снижается вероятность образования пор при заполнении зазоров и пустот. Перемещение опоры к электроду останавливают на расстоянии, при котором заготовка 9 полностью расплавилась, а ванночка 4 еще нет. По завершении наплава выключают дуговой разряд и охлаждают опору.

Все параметры циклограммы процесса изготовления биметаллической детали, а именно: ток катода, ток соленоида, время нагрева опоры, время и скорость перемещения опоры, время наплава и остывания, уточняются опытным путем под конкретные размеры деталей, вакуумной камеры, диаметр катода, материал деталей и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2339734C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛА С ДОННЫМ СЛИВОМ ДЛЯ ФОРМИРОВАНИЯ ОТЛИВОК СЛОЖНОЙ КОНФИГУРАЦИИ | 2014 |

|

RU2585581C2 |

| СПОСОБ НАПЛАВКИ ТОНКОСТЕННЫХ ЭЛЕМЕНТОВ ИЗДЕЛИЙ И СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078655C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2138382C1 |

| Устройство для пространственной стабилизации дуги | 2021 |

|

RU2769869C1 |

| Способ нанесения слоистых покрытий и устройство для его осуществления (варианты) | 2022 |

|

RU2797562C1 |

| Способ обработки магнитоуправляемой дугой | 1986 |

|

SU1463413A1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ, ЭЛЕКТРОДНЫЙ УЗЕЛ И СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАВКИ | 2000 |

|

RU2184160C1 |

Изобретение может быть использовано при изготовлении биметаллических деталей, например, для получения соединения между соплом из ниобиевого сплава и переходником из нержавеющей стали. На полой детали из тугоплавкого сплава формируют наплавкой переходник из менее тугоплавкого сплава. В ванночке, сформированной вокруг торца вертикально установленной полой детали, размещают заготовку из металла переходника, которую расплавляют с помощью электрического разряда. Деталь устанавливают в опоре и непрерывно вращают расплавленный металл при дополнительном воздействии на расплав магнитного поля, создаваемого соленоидом. После охлаждения производят механическую обработку полученной биметаллической детали. Для реализации способа используют устройство, содержащее вакуумную камеру из немагнитного сплава, в которой установлен стержневой катод из тугоплавкого материала с расположенным соосно ему токоподводом из магнитомягкого материала, поджигающий электрод и опору с механизмом осевого перемещения и вращения. Изобретения обеспечивают получение прочного, высокотемпературного и герметичного биметаллического соединения разнородных не свариваемых между собой сплавов. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ получения наплавкой биметаллической детали, выполненной в виде полой детали из тугоплавкого металлического материала и сформированного на ней наплавкой переходника из менее тугоплавкого металлического материала, включающий герметичное размещение вокруг торца вертикально установленной полой детали ванночки, в которой размещают заготовку из металла переходника, при этом полость детали закрывают крышкой соответствующей формы и расплавляют металл заготовки переходника путем нагрева с помощью электрического разряда с заполнением ванночки для формирования переходника, причем деталь устанавливают в опоре, которую перемещают вместе с ванночкой вдоль вертикальной оси в направлении электрода с непрерывным ее вращением вокруг оси, обеспечивающим вращение расплавленного металла формируемого переходника при дополнительном воздействии на расплав магнитного поля, создаваемого соленоидом, а после наплавки охлаждают деталь и ванночку и производят механическую обработку полученной биметаллической детали.

2. Способ по п. 1, отличающийся тем, что перед наплавкой полую деталь предварительно нагревают до температуры ниже температуры ее плавления разрядным током обратной полярности от отдельного высоковольтного источника питания.

3. Устройство для получения биметаллической детали, выполненной в виде полой детали из тугоплавкого металлического материала и сформированного на ней наплавкой переходника из менее тугоплавкого металлического материала, содержащее вакуумную камеру из немагнитного сплава, в которой установлен стержневой катод из тугоплавкого материала с расположенным соосно ему токоподводом из магнитомягкого материала, поджигающий электрод и опору, снабженную механизмом осевого перемещения и вращения, для соосного размещения в ней упомянутой полой наплавляемой детали, являющейся анодом, и ванночки для наплавляемого металла переходника, при этом устройство снабжено соосно размещенным соленоидом для создания магнитного поля, в котором размещена удаленная от катода часть токоподвода.

4. Устройство по п. 3, отличающееся тем, что соленоид установлен снаружи вакуумной камеры и снабжен наружным магнитопроводом в виде цилиндрического экрана, замкнутого с внутренним магнитопроводом соленоида, обеспечивающим концентрирование силовых линий магнитного поля и направление магнитного потока в сторону торца стержневого катода.

| 0 |

|

SU375141A1 | |

| Устройство для разметки листов непосредственно на рольгангах листопрокатных станов | 1932 |

|

SU32732A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2292985C2 |

| Способ дуговой сварки и наплавки металлов в вакууме | 1989 |

|

SU1698001A1 |

| Многорезцовая головка для обточки валов на токарных или т.п. станках | 1928 |

|

SU10838A1 |

Авторы

Даты

2022-02-04—Публикация

2019-08-05—Подача