Изобретение относится к области нанотехнологий и наноматериалов, а именно к получению наноразмерных порошков кремния газофазным методом, и может быть использовано в производстве литий-ионных батареях, солнечных панелях и лакокрасочных покрытиях.

Известен способ получения чистого кремния, предложенный в патенте RU № 2327639, C01B. Сущность предлагаемого способа получение кремния высокой чистоты заключается во взаимодействии диоксида кремния с чистым кремнием при температуре 1900°C с образованием газообразного монооксида кремния. Восстановление газообразного полученного монооксида кремния до элементарного кремния ведут при температуре 2300-2500°C в среде чистого метана. Данный метод позволяет получать продукт с малым содержанием примесей и высоким выходом.

Данное техническое решение не позволяет получать наноразмерный порошок кремния. Также проведение реакций при высоких температурах в среде чистого метана усложняет аппаратное оформление и приводит к повышенной взрывоопасности.

Известен способ получения порошков кремния разложением силана, при воздействии на него излучения СО2 лазера в газодинамическом реакторе (US 2013/0189161). В данном способе с помощью специального сопла формируют газовую струю силана в реакторе, лазерный луч фокусируют в пятно диаметром 2 мм под соплом на расстоянии 1 мм. Луч лазера расположен перпендикулярно по отношению к оси струе силана. Готовый порошок собирают фильтром в конце реакционной камеры. Данный способ позволяет получать наночастицы кремния размером 10 нм или меньше, с производительностью около 80 мг/ч. Структура наноразмерных порошков кремния зависит от соотношения скоростей потоков силана и аргона и от температуры, при которой проходит синтез.

Главным недостатком является низкий выход порошков нанокристаллической структуры, максимально описанный в патенте составляет 0,7 г/ч. Также использование в качестве предшественника кремния моносилана, который является взрывоопасным, делает данный способ потенциально опасным в производстве.

Наиболее близким предлагаемому изобретению является решение, предложенное в патенте RU № 2359906, C01B (прототип). В данном изобретении кремний подается в поток плазмообразующего газа под давлением 1,5-2 атм с постоянной скоростью, затем кремний испаряется в плазме СВЧ-разряда при температуре 4000-6000°C, после с помощью газообразного хладогента атомный пар конденсируется и собирается на специальном фильтре. Таким образом исходный кремний преобразуется в нанодисперсный порошок с кристаллической структурой. Данный способ позволяет получать нанокристаллический кремний размера 2-30 нм с выходом более 50%, остальной порошок представлен фракцией с размером частиц до 100 нм при скорости подачи кремниевого порошка 1 г/мин, что свидетельствует о плохой монодисперсности получаемого продукта.

Данный способ обладает рядом недостатков, которые вызывают трудности для его применения в промышленности. Одним из таких недостатков является размер исходного порошка кремния, он не должен превышать 20 мкм. Получить такой размер можно, использовав длительный механический размол, что обуславливает большую вероятность внесения загрязнений в исходное высокочистое сырье. Другим недостатком является то, что полученные частицы имеют большой разброс по размерам и данный способ не позволяет управлять размерами получаемых частиц кремния.

Технической задачей заявляемого изобретения является получение нанокристаллического порошка кремния со средним размером частиц менее 20 нм в непрерывном режиме экологически безопасным способом с высокой производительностью и возможностью регулировать средний размер частиц.

Поставленная задача решается путем разработки способа получения нанокристаллического порошка кремния в реакторе с вертикальной ориентацией, в пространство которого помещают противоточный индуктор под которым устанавливают омический нагреватель, сверху в область нагревателя опускают монокристаллический кремниевый стержень с затравкой на конце в виде шара и производят предварительный нагрев кремния для увеличения его электропроводимости, затем предварительно разогретую затравку помещают в высокочастотное поле противоточного индуктора и нагревают кремний в высокочастотном электромагнитном поле до температуры плавления, расплавленную каплю подвешивают в состоянии левитации между витками противоточного индуктора и испаряют в замкнутом непрерывном ламинарном потоке газа-носителя. Унос атомного пара в зону конденсации, затем в зону охлаждения с последующим сбором на фильтре обеспечивают тем же потоком газа-носителя. Восполнение испаряемой капли осуществляют непрерывной равномерной подачей монокристаллического кремниевого стержня.

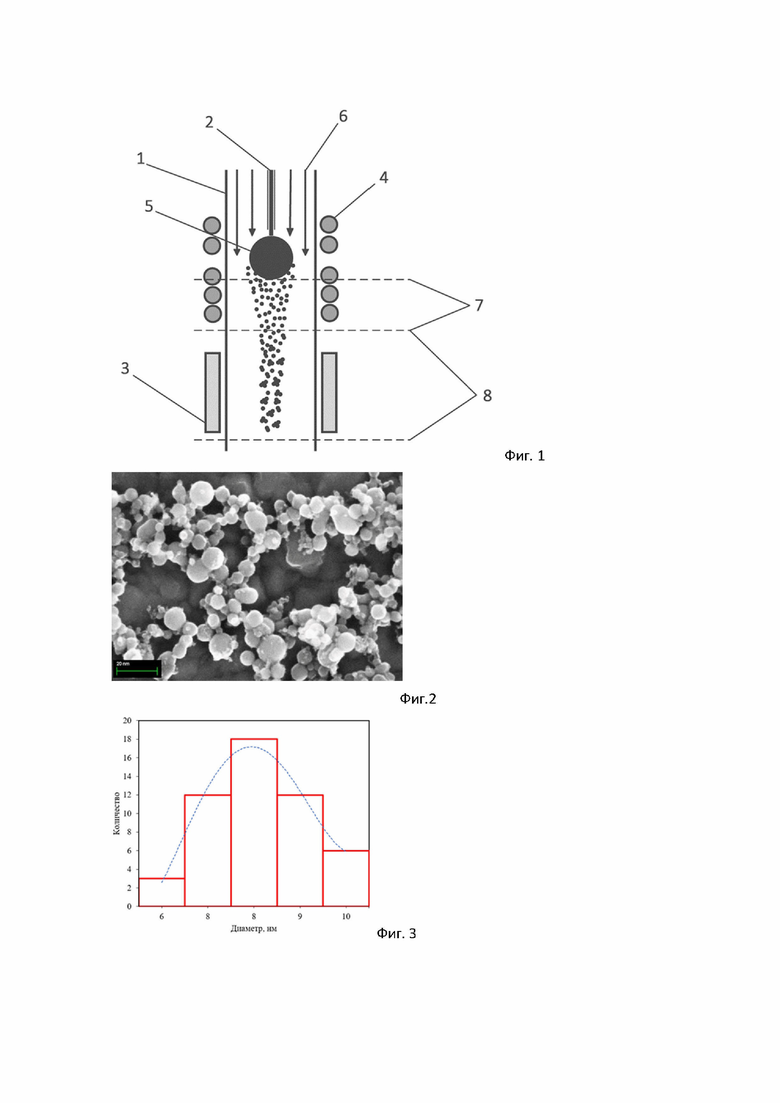

Схема осуществления предлагаемого способа получения нанокристаллического порошка кремния приведена на фиг1. В круглый реактор 1, изготовленный из кварцевой трубки или другого диэлектрического материала помещают монокристаллический кремниевый стержень 2 с затравкой на конце в виде шара таким образом, чтобы затравка была в области омического нагревателя 3. Нагревателем 3 предварительно нагревают затравку до 700-900°C, затем разогретую затравку помещают в область высокочастотного 440 кГц электромагнитного поля противоточного индуктора 4 и нагревают до температуры плавления. На конце стержня 2 получают каплю 5 расплавленного кремния. Полученную каплю 5 подвешивают в область между витками индуктора 4 в состоянии бесконтактной левитации за счет уравновешивания сил, действующих на нее, и обеспечивают беспрерывное испарение кремния. Нисходящим ламинарным потоком газа-носителя 6, осуществляют унос паров в область конденсации 7 и охлаждения 8. Охлажденные нанокристаллические частицы кремния улавливают фильтром. Восполнение испаряющейся капли осуществляют непрерывной равномерной подачей монокристаллического кремниевого стержня сверху, в качестве газа-носителя и газа-охладителя используют инертный газ аргон. Абсолютное давление в зоне реактора поддерживают равным 105 - 5*104 Па, расход газа-носителя аргона составляет 0,3 -1,2 м3/ч., непрерывную равномерную подачу монокристаллического кремниевого стержня в каплю осуществляют со скоростью 3 -5 г/ч. При других условиях осуществления процесса технический результат не достигается

Осуществление заявляемого способа получения нанокристаллического порошка кремния поясняется следующими фигурами.

Фиг1. - схема устройства для предлагаемого способа получения нанокристаллического порошка кремния, где 1 - реактор, 2 - монокристаллический кремниевый стержень, 3 - омический нагреватель, 4 - противоточный индуктор, 5 - капля расплавленного кремния, 6 - ламинарный поток газа-носителя, 7 - область конденсации, 8 - область охлаждения.

Фиг.2 - изображение, полученное посредством сканирующей электронной микроскопии полученных нанокристаллических частиц кремния,

Фиг.3. - распределение нанокристаллических частиц кремния по размерам.

Достижение технического результата подтверждается следующим примерами:

Пример 1.

При осуществление заявляемого способа восполнение капли ведут со скоростью введения монокристаллического кремниевого стержня в каплю равной 3 г/ч. В качестве газа-носителя используют аргон, абсолютное давление в зоне кварцевой трубки поддерживают равным 105 Па, а расход газа-носителя поддерживают равным 1,2 м3/ч.

Полученный продукт представляет собой нанокристаллический порошок кремния в свободно-насыпном виде со средним размером частиц <D> = 8 нм. Выход нанокристаллического порошка кремния составляет 98 % от скорости восполнения капали. Характеристики нанопорошка кремния, полученного в условиях Примера 1, представлены на фиг. 2.

Пример 2.

Заявляемый способ ведут в условиях Примера 1, но скорость подачи кремниевого стержня составляет 5 г/ч, а расход газа носителя поддерживают равный 0,3 м3/ч.

Полученный продукт представляет собой нанокристаллический порошок частиц кремния в свободно-насыпном виде со средним размером <D> = 16 нм. Выход нанокристаллического порошка кремния составил 96 % от скорости восполнения капали.

Пример 2 демонстрирует возможность регулирования получаемых частиц кремния изменяя скорость ввода кремниевого стержня и расходом газа-носителя.

Пример 3.

Заявляемый способ ведут в условиях Примера 1, но абсолютное давление в зоне реактора поддерживают равным 5*104 Па. Полученный продукт в условиях Примера 3 представляет собой нанокристаллический порошок частиц кремния в свободно-насыпном виде со средним размером <D> = 4 нм. Выход нанокристаллического порошка кремния составил 97 % от скорости восполнения капали.

Пример 3 демонстрирует, что регулировать размер получаемых частиц кремния можно изменением давления в зоне реактора.

Из приведенных примеров видно, что разработанный способ позволяет регулировать размер получаемых нанокристаллических частиц кремния и является экологически безопасным, так как при получении нанокристаллических частиц кремния не образуются вредные химические соединения. При этом выход нанокристаллического порошка кремния выше, чем известно из других технических решений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноразмерного диоксида кремния | 2023 |

|

RU2837220C1 |

| Способ получения гексафторида вольфрама | 2023 |

|

RU2830120C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ГИДРИДА ТИТАНА | 2014 |

|

RU2616920C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ТИТАНА | 2018 |

|

RU2707596C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2770102C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ЦИНКА | 2013 |

|

RU2548357C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ПОКРЫТЫХ СЛОЕМ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2397045C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ИМЕЮЩИХ ПЛОТНОЕ ДИЭЛЕКТРИЧЕСКОЕ ПОКРЫТИЕ | 2008 |

|

RU2397046C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОРОШКОВ КРЕМНИЯ | 2007 |

|

RU2359906C2 |

Изобретение относится к получению наноразмерного порошка кремния газофазным методом. Предложен способ получения нанокристаллического порошка кремния, включающий испарение капли расплавленного кремния в высокочастотном электромагнитном поле противоточного индуктора, в котором она находится в состоянии левитации. Унос паров кремния в зону конденсации и охлаждения обеспечивают нисходящим ламинарным потоком газа-носителя аргона. Непрерывность получения нанокристаллического порошка кремния обеспечивается восполнением испаряемой капли равномерной подачей в нее монокристаллического кремниевого стержня. Технический результат – предложенный способ позволяет получить нанокристаллический порошок кремния со средним размером частиц менее 20 нм в непрерывном режиме экологически безопасным способом и возможностью регулировать размер частиц. 3 ил., 3 пр.

Способ получения нанокристаллического порошка кремния, включающий испарение кремния и конденсацию в наночастицы кристаллической структуры с последующим охлаждением, отличающийся тем, что испарение ведут из предварительно нагретой до 700-900 °C, затем расплавленной капли кремния, подвешенной в высокочастотном 440 кГц электромагнитном поле противоточного индуктора, унос паров кремния в зону конденсации и охлаждения осуществляют нисходящим ламинарным потоком газа-носителя аргон, абсолютное давление в зоне реактора поддерживают равным 105 – 5•104 Па, расход газа-носителя аргона составляет 0,3 -1,2 м3/ч., восполнение испаряющейся капли осуществляют непрерывной равномерной подачей монокристаллического кремниевого стержня со скоростью 3 -5 г/ч.

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОРОШКОВ КРЕМНИЯ | 2007 |

|

RU2359906C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2012 |

|

RU2497753C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СТРУКТУР КРЕМНИЯ | 2013 |

|

RU2547016C2 |

| EP1685066 B1, 02.08.2006 | |||

| AU 0003495595 A, 22.03.1996. | |||

Авторы

Даты

2022-08-04—Публикация

2021-11-30—Подача