Заявляемое изобретение относится к сельскохозяйственному машиностроению, в частности, к молотильно-сепарирующим устройствам зерноуборочных комбайнов.

Известно молотильно-сепарирующие устройство зерноуборочного комбайна Fendt Ideal 10Т (сайт: https://www.fendt.com/ru/kombainy/ideal), включающее в себя каркас, битер-распределитель, два молотильно-сепарирующих ротора, установленных в каркасе перпендикулярно продольной оси комбайна и вращающихся в противоположные стороны друг относительно друга, и подбарабанья, установленные под молотильно-сепарирующими роторами. Регулировка подбарабаньев в молотильной части роторов осуществляется гидравлическим приводом.

Недостатками данного устройства являются: низкая надежность работы гидравлического привода, зависящая от действия эксплуатационных условий - температуры и давления в гидросистеме; высокая трудоемкость обслуживания гидравлического привода из-за его чувствительности к загрязнению рабочей жидкости в системе абразивными частицами, что приводит к быстрому износу элементов привода и выходу их из строя; необходимость изготовления элементов гидравлического привода с высокой точностью, что усложняет конструкцию и увеличивает ее стоимость в целом; возможность образования утечек рабочей жидкости и проникновение воздуха в рабочую жидкость, что приводит к существенному снижению коэффициента полезного действия (КПД) гидравлического привода, уменьшению или увеличению молотильных зазоров, приводящему в зависимости от условий уборки, к высокой степени дробления (травмирования) зерна при уменьшении зазора или к неполному выделению зерна из колоса при увеличении зазора и, как следствие, к снижению качества уборки и производительности зерноуборочного комбайна.

Наиболее близким к заявляемому изобретению является молотильно-сепарирующее устройство зерноуборочного комбайна Claas Lexion 8700 (https://www.claas.ru/produktsiya/zyernouborochnyye-kombajny/lexion-8700-7600/potok-rastityelnoj-massy), включающее в себя каркас, битер-ускоритель, барабан молотильный, битер-распределитель, два сепарирующих ротора, установленных в каркасе перпендикулярно продольной оси комбайна и вращающихся в противоположные стороны друг относительно друга, и подбарабанья, установленные под рабочими органами. Регулировка подбарабаньев в зоне сепарирующих роторов отсутствует, подбарабанья установлены с зазором постоянной ширины к роторам.

Недостатками данного устройства являются: высокая трудоемкость настройки зерноуборочного комбайна в сложных условиях уборки из-за невозможности выставления рекомендуемых величин зазоров в зоне роторов (стационарные подбарабанья); высокая степень дробления зерна при вымолоте его из колоса до перехода технологической массы в зону сепарации, возникающее при высоких скоростях подачи технологической массы при уборке влажных, полеглых и засоренных культур, при этом значительно возрастают нагрузки на барабан молотильный, что приводит к увеличению потребляемой мощности, и, как следствие, к снижению производительности зерноуборочного комбайна при заданном уровне потерь и качестве уборки.

Задачей заявляемого изобретения являются увеличение производительности зерноуборочного комбайна, снижение нагрузки на молотильно-сепарирующее устройство, уменьшение дробления и травмирования зерна, уменьшение перебивания стеблей технологической массы, а также возможность регулировки рекомендуемых зазоров в большем диапазоне в зоне роторов.

Для достижения указанного технического результата в заявляемое молотильно-сепарирующее устройство, содержащее каркас, барабан молотильный, битер-распределитель, шарнирно установленные в каркасе, два ротора, шарнирно установленные в каркасе перпендикулярно продольной оси комбайна и вращающиеся в противоположные стороны друг относительно друга, и подбарабанья, установленные под рабочими органами, введены опора, привод, оси и механизм изменения положения подбарабанья, состоящий из системы рычагов, шарнирно соединенных между собой, при этом ротор включает в себя молотильную и сепарирующую зоны, под которыми расположены подбарабанья, причем для молотильной зоны ротора подбарабанье выполнено шарнирно с возможностью изменения зазора между внутренней поверхностью подбарабанья и наружной поверхностью бичей ротора, а для сепарирующей зоны ротора подбарабанье выполнено стационарным, без возможности изменения зазора, но с равномерным шагом по отношению к ротору по всей длине сепарирующей зоны. Подбарабанья молотильной зоны шарнирно закреплены одним концом к кожухам роторов, а другим концом - к системе рычагов при помощи осей. Длина подбарабаньев определяется соответственно длиной молотильной и сепарирующей зон ротора. В качестве привода используется электромеханизм. Привод одним концом закреплен на опоре, а другим концом закреплен на рычаге при помощи цилиндрических шарниров, причем опора, установленная одной поверхностью на кожухах роторов, а другой поверхностью - на его заходной части при помощи болтового соединения, выполнена с возможностью перемещения по пазам, что позволяет произвести регулировку положения привода при выставлении в плоскости симметрии с системой рычагов, что, тем самым, исключает перекос установки привода и увеличивает его ресурс. Привод установлен симметрично относительно двух роторов и позволяет осуществить одновременное перемещение подбарабаньев через систему рычагов. Регулировка положения подбарабанья для изменения молотильного зазора между внутренней поверхностью подбарабанья и наружной поверхностью бичей ротора производится дистанционно из кабины механизатора при помощи электрической передачи.

Благодаря указанным нововведениям достигают уменьшения дробления и травмирования зерна, уменьшения перебивания стеблей технологической массы, снижения нагрузки на молотильно-сепарирующее устройство за счет применения «щадящих» настроек при обмолоте технологической массы на молотильном барабане с последующим обмолотом и сепарацией на роторах в молотильной и сепарирующей зонах, обеспечения плавной скорости изменения зазоров между внутренней поверхностью подбарабанья и наружной поверхностью бичей ротора, возможность регулировки зазоров в большем диапазоне и, как следствие, увеличения производительности зерноуборочного комбайна.

Заявляемое изобретение иллюстрируется чертежами:

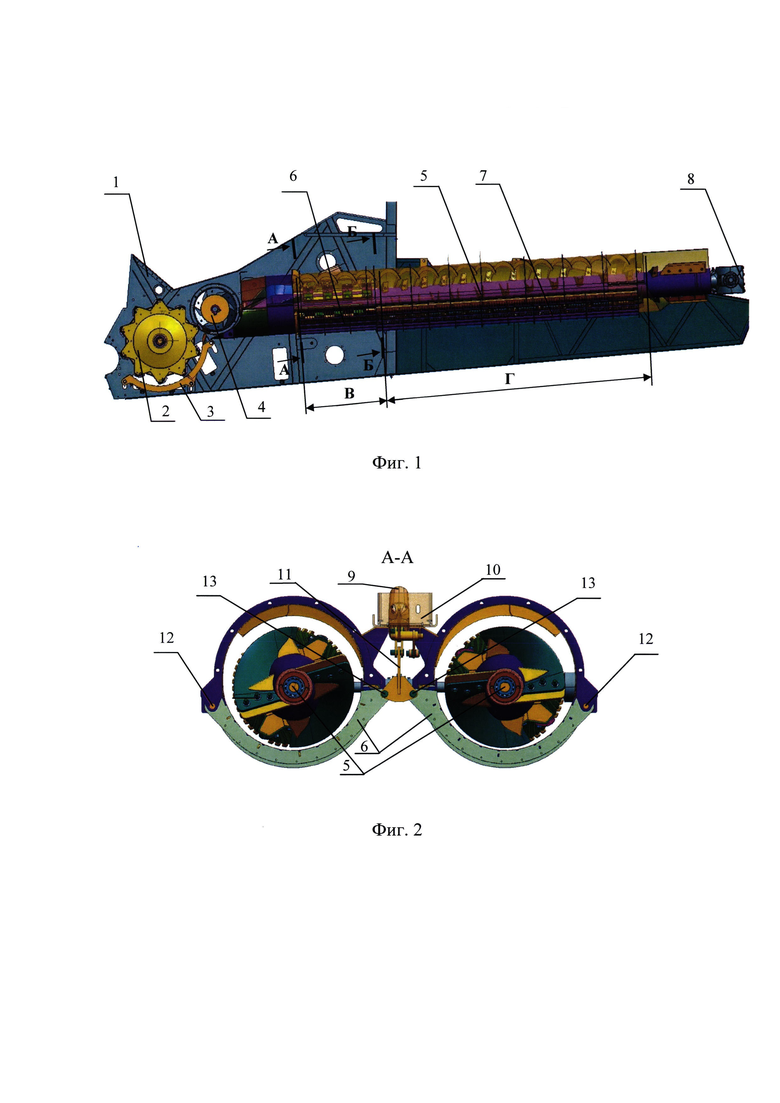

- фиг. 1 - общий вид молотильно-сепарирующего устройства (в разрезе);

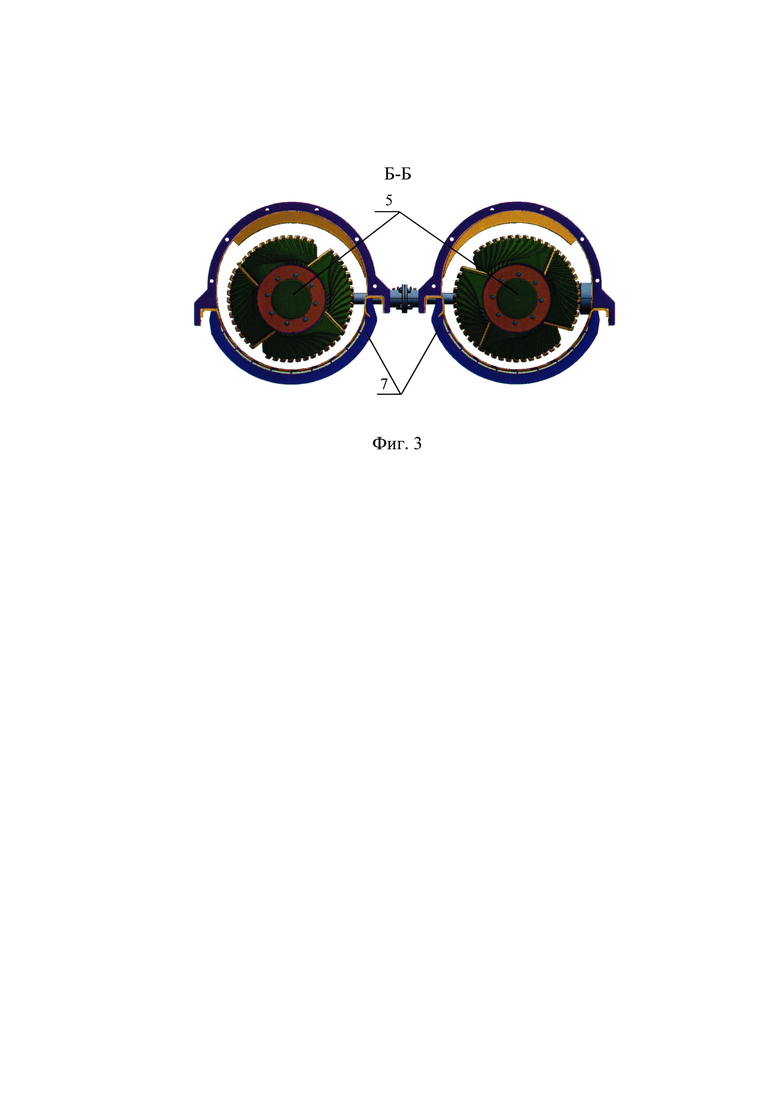

- фиг. 2 - молотильная зона роторов с подбарабаньями в разрезе А-А;

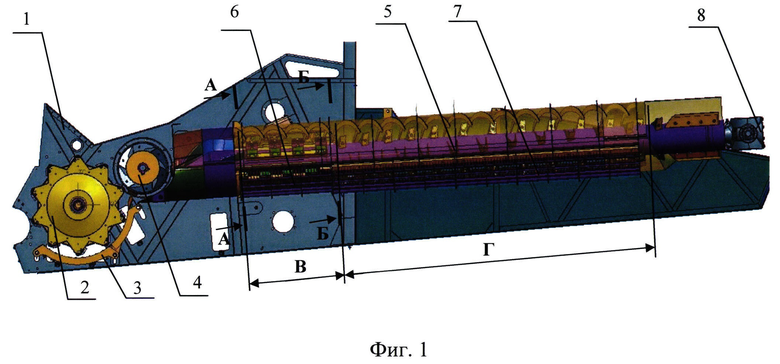

- фиг. 3 - сепарирующая зона роторов с подбарабаньями в разрезе Б-Б.

Заявляемое изобретение содержит следующие конструктивные элементы (фиг. 1-3): 1 - каркас; 2 - барабан молотильный; 3 - подбарабанье; 4 - битер-распределитель; 5 - роторы; 6, 7 - подбарабанья; 8 - редуктор; 9 - привод; 10 - опора; 11 - система рычагов; 12, 13 - оси, при этом молотильно-сепарирующее устройство состоит из каркаса 1, барабана молотильного 2, битера-распределителя 4, установленных шарнирно в каркасе 1 на шариковых подшипниках, прутково-планчатого подбарабанья 3, регулируемого относительно молотильного барабана 2, роторов 5, установленных в каркасе 1 с одной стороны на роликовый подшипник, а с другой стороны - на вал редуктора 8, и прутково-планчатых подбарабаньев 6, 7, установленных под роторами 5, причем прутково-планчатые подбарабанья 6 выполнены с возможностью регулировки относительно роторов 5, а прутково-планчатые подбарабанья 7 установлены неподвижно относительно роторов 5 и жестко зафиксированы на них при помощи болтового соединения. Прутково-планчатые подбарабанья 6 шарнирно закреплены одним концом на кожухах роторов 5 при помощи осей 12, а другим концом прикреплены к системе рычагов 11 при помощи осей 13. Система рычагов 11 шарнирно соединена с приводом 9, установленным шарнирно на опоре 10, причем опора 10 жестко закреплена на кожухах и на задней стенке заходной части роторов 5 при помощи болтовых соединений.

Заявляемое устройство работает следующим образом (см. фиг. 1-3).

Для увеличения молотильного зазора между внутренней поверхностью прутково-планчатого подбарабанья 6 и наружной поверхностью бичей ротора 5 привод 9 включается в положение, при котором его шток будет выдвигаться. За счет связи системы рычагов 11 со штоком привода 9 будут одновременно перемещаться вниз и проворачиваться на осях 12 прутково-планчатые подбарабанья 6, при этом молотильные зазоры между внутренней поверхностью прутково-планчатого подбарабанья 6 и наружной поверхностью бичей ротора 5 будут увеличиться. Для уменьшения молотильных зазоров привод 9 включается в положение, при котором его шток будет втягиваться.

Технологическая масса поступает из наклонной камеры (на фиг. 1-3 не показана) в молотильный зазор между барабаном молотильным 2 и прутково-планчатым подбарабаньем 3 и подвергается многократным ударам бичами барабана молотильного 2, в результате чего происходит ее перетирание и основной вымолот зерна из колоса. Под действием центробежной силы вымолоченные зерна вместе с мелкими примесями просыпаются сквозь решетку прутково-планчатого подбарабанья 3, а грубый ворох (солома) с незначительной частью невымолоченного, свободного, зерна подается к битеру-распределителю 4, который равномерно направляет массу в роторы 5, где в молотильной зоне «В» (см. фиг. 1) роторов 5 с изменяемым положением подбарабаньев 6, 7 происходит вымолачивание оставшихся зерен из колоса, а в сепарирующей зоне «Г» роторов 5 с подбарабаньями 6, 7, установленными неподвижно, обеспечивается отделение оставшихся зерен от соломы. Под действием центробежной силы вымолоченные зерна вместе с мелкими примесями просыпаются сквозь решетки прутково-планчатых подбарабаньев 6, 7 на скатную доску (на фиг. 1-3 не показана).

Технический результат заключается в уменьшении дробления и травмирования зерна, в уменьшении перебивания стеблей технологической массы, в снижении нагрузки на молотильно-сепарирующее устройство за счет применения «щадящих» настроек при обмолоте технологической массы на молотильном барабане с последующим обмолотом и сепарацией на роторах в молотильной и сепарирующей зонах, в обеспечении плавной скорости изменения зазоров между внутренней поверхностью подбарабанья и наружной поверхностью бичей ротора, в возможности регулировки зазоров в большем диапазоне и, как следствие, в увеличении производительности зерноуборочного комбайна.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2760702C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2764120C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2788345C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2818571C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2803262C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2796998C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2810745C1 |

| ПОДАЮЩИЙ БИТЕР МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2833223C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2445762C2 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2181237C2 |

Изобретение относится к сельскохозяйственному машиностроению, в частности к молотильно-сепарирующим устройствам зерноуборочных комбайнов. Молотильно-сепарирующее устройство содержит каркас 1, барабан молотильный 2, битер-распределитель 4, два ротора 5 и установленные под рабочими органами подбарабанья 6 и 7. Роторы 5 шарнирно установлены в каркасе 1 перпендикулярно продольной оси комбайна с возможностью вращения в противоположные стороны относительно друг друга. При этом молотильно-сепарирующее устройство дополнительно содержит опору, привод, оси и механизм изменения положения подбарабанья, состоящий из системы рычагов, шарнирно соединенных между собой. Роторы 5 включают молотильную и сепарирующую зоны, под которыми расположены подбарабанья 6 и 7. Для молотильной зоны роторов 5 подбарабанья 6 закреплены шарнирно с возможностью изменения зазора между внутренней поверхностью подбарабанья 6 и наружной поверхностью бичей ротора 5, а для сепарирующей зоны ротора 5 подбарабанья 7 выполнены стационарными, с зазором постоянной величины по отношению к ротору 5 по всей длине сепарирующей зоны. Молотильно-сепарирующее устройство обеспечивает увеличение производительности зерноуборочного комбайна за счет снижения нагрузки и уменьшения дробления и травмирования зерна. 6 з.п. ф-лы, 3 ил.

1. Молотильно-сепарирующее устройство зерноуборочного комбайна, содержащее каркас, барабан молотильный, битер-распределитель, шарнирно установленные в каркасе, два ротора, шарнирно установленные в каркасе перпендикулярно продольной оси комбайна и вращающиеся в противоположные стороны относительно друг друга, и подбарабанья, установленные под рабочими органами, отличающееся тем, что в него введены опора, привод, оси и механизм изменения положения подбарабанья, состоящий из системы рычагов, шарнирно соединенных между собой, при этом ротор включает в себя молотильную и сепарирующую зоны, под которыми расположены подбарабанья, причем для молотильной зоны ротора подбарабанье закреплено шарнирно с возможностью изменения зазора между внутренней поверхностью подбарабанья и наружной поверхностью бичей ротора, а для сепарирующей зоны ротора подбарабанье выполнено стационарным, с зазором постоянной величины по отношению к ротору по всей длине сепарирующей зоны.

2. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что подбарабанья молотильной зоны шарнирно закреплены одним концом на кожухах роторов, а другим концом - на системе рычагов при помощи осей.

3. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что длина каждого из подбарабаньев определяется соответственно длиной молотильной и сепарирующей зон ротора.

4. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что в качестве привода регулировки положения подбарабанья молотильной зоны используется электромеханизм.

5. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что привод одним концом закреплен на опоре, а другим концом закреплен на рычаге при помощи цилиндрических шарниров, причем опора, установленная одной поверхностью на кожухах роторов, а другой поверхностью - на заходной части одного из них при помощи болтового соединения, выполнена с возможностью перемещения по пазам.

6. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что привод установлен симметрично между двумя роторами и позволяет осуществлять одновременное перемещение положений подбарабаньев через систему рычагов.

7. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что регулировка подбарабанья для изменения молотильного зазора между внутренней поверхностью подбарабанья и наружной поверхностью бичей ротора производится дистанционно из кабины механизатора при помощи электрической передачи.

| DE 3023756 A1, 14.01.1982 | |||

| Полуприцепной скрепер с задней разгрузкой | 1957 |

|

SU110905A1 |

| 0 |

|

SU160695A1 | |

| Соломосепаратор молотилки | 1988 |

|

SU1616543A1 |

| САМОХОДНЫЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН (ВАРИАНТЫ) | 2001 |

|

RU2264074C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ШЛИФОВАЛЬНОЙ ЛЕНТЫ | 2004 |

|

RU2266806C1 |

Авторы

Даты

2022-04-14—Публикация

2021-04-30—Подача