Заявляемое изобретение относится к сельскохозяйственному машиностроению, в частности, к молотильно-сепарирующим устройствам зерноуборочных комбайнов.

Известен подающий битер молотильно-сепарирующего устройства (МСУ) [патент US 8118652 В2, приоритет 27.05.2008], содержащий корпус цилиндрической формы, диски, установленные на торцах корпуса и жестко зафиксированные на нем, вал, проходящий через диски, и кронштейны со сменными накладками, расположенные на наружной поверхности корпуса, при этом подающий битер шарнирно установлен в каркас на двух подшипниках и вращается вокруг оси в поперечном направлении относительно комбайна. Подающий битер разделен асимметрично по своей длине на несколько секций, соответствующих количеству потоков растительной массы, при этом каждая секция подающего битера имеет расположенные под разными углами элементы подачи растительной массы, которые направляют растительную массу в переходную секцию заходной зоны ротора. Подающий битер протаскивает технологическую массу под собой и подает ее в нижнюю часть заходной зоны ротора.

Недостатками данной конструкции являются:

- повышенное дробление и травмирование зерна, а также сильное перебивание соломы в зоне перехода технологической массы от подающего битера к нижней заходной части ротора в случае высоких подач технологической массы при уборке влажных, полеглых и засоренных культур, что приводит к возрастанию нагрузки на молотильно-сепарирующее устройство, к увеличению потребляемой мощности, и, как следствие, к снижению производительности зерноуборочного комбайна;

- большая трудоемкость изготовления подающего битера;

- малый ресурс конструкции подающего битера из-за его конструктивных особенностей, а именно, значительного расстояния, проходимого технологической массой по винтовой траектории, что приводит к неравномерному износу формообразующих элементов, к разбалансировке битера, и, как следствие, к его разрушению;

- большая трудоемкость установки сменных накладок на кронштейны подающего битера и их последующего демонтажа, что приводит к длительным простоям зерноуборочного комбайна, и, как следствие, к уменьшению основного рабочего времени;

- сложный и дорогостоящий процесс балансировки подающего битера из-за его асимметричной конструкции, а именно, расположения на его поверхности кронштейнов с накладками.

Известен подающий битер МСУ [патент US 5454758 А, приоритет 28.09.1993], содержащий корпус цилиндрической формы, диски, установленные на торцах корпуса и жестко зафиксированные на нем, вал, проходящий через диски, витки, расположенные на концевых зонах корпуса и направляющие поток соломы снаружи внутрь, и множество молотильных элементов, расположенных на периферии корпуса в центральной его части и смещенных друг относительно друга, при этом подающий битер шарнирно установлен в каркас на двух подшипниках и вращается вокруг оси в поперечном направлении относительно комбайна. Подающий битер протаскивает технологическую массу под собой и подает ее в нижнюю часть заходной зоны ротора.

Недостатками данной конструкции являются:

- недостаточная эффективность подачи массы молотильными элементами подающего битера в заходную зону ротора, что приводит к неравномерной загрузке ротора особенно при уборке в условиях сильной засоренности, влажности и при уборке длинностебельных культур;

- низкая надежность конструкции подающего битера, а именно, мест крепления витков к корпусу подающего битера при работе с повышенными динамическими нагрузками из-за недостаточной жесткости витков и мест их крепления к корпусу подающего битера, что приводит к неустойчивому положению витков на корпусе подающего битера, и, как следствие, к разрушению витков или мест их крепления к корпусу подающего битера;

- повышенное дробление и травмирование зерна, а также сильное перебивание соломы в зоне перехода технологической массы от подающего битера к нижней заходной части ротора в случае высоких подач технологической массы при уборке влажных, полеглых и засоренных культур, что приводит к возрастанию нагрузки на молотильно-сепарирующее устройство, к увеличению потребляемой мощности, и, как следствие, к снижению производительности зерноуборочного комбайна.

Наиболее близким к заявленному изобретению является подающий битер МСУ [патент US 9338945 B2, приоритет 31.01.2014], содержащий корпус цилиндрической формы, диски, установленные на торцах корпуса и жестко зафиксированные на нем, витки, расположенные на наружной поверхности корпуса, и вал, проходящий через диски, при этом подающий битер шарнирно установлен в каркас на двух подшипниках и вращается вокруг оси в поперечном направлении относительно комбайна. Подающий битер разделен асимметрично по своей длине и имеет расположенные под разными углами витки, которые направляют растительную массу в переходную секцию заходной зоны ротора. Подающий битер протаскивает технологическую массу под собой и подает ее в нижнюю часть заходной зоны ротора.

Недостатками данной конструкции являются:

- малый ресурс конструкции подающего битера из-за его конструктивных особенностей, а именно, значительного расстояния, проходимого технологической массой по винтовой траектории, что приводит к неравномерному износу формообразующих элементов, к разбалансировке битера, и, как следствие, к его разрушению;

- сложный и дорогостоящий процесс балансировки подающего битера из-за его асимметричной конструкции, а именно, расположения на его поверхности витков под разными углами;

- повышенное дробление и травмирование зерна, а также сильное перебивание соломы в зоне перехода технологической массы от подающего битера к нижней заходной части ротора в случае высоких подач технологической массы при уборке влажных, полеглых и засоренных культур, что приводит к возрастанию нагрузки на молотильно-сепарирующее устройство, к увеличению потребляемой мощности, и, как следствие, к снижению производительности зерноуборочного комбайна;

- низкая надежность конструкции подающего битера, а именно, мест крепления витков к корпусу подающего битера при работе с повышенными динамическими нагрузками из-за недостаточной жесткости витков и мест их крепления к корпусу подающего битера, что приводит к неустойчивому положению витков на корпусе подающего битера, и, как следствие, к разрушению витков или мест их крепления к корпусу подающего битера.

Задача заявляемого изобретения - увеличение производительности зерноуборочного комбайна, увеличение ресурса и срока службы конструкции, уменьшение дробления и травмирования зерна, а также снижение перебивания соломы в зоне перехода технологической массы от подающего битера к заходной зоне ротора.

Для достижения указанного технического результата в заявляемый подающий битер молотильно-сепарирующего устройства однороторного зерноуборочного комбайна, содержащий корпус цилиндрической формы, диски, установленные на торцах корпуса и жестко зафиксированные на нем, витки, расположенные на наружной поверхности корпуса, и вал, проходящий через диски, при этом подающий битер шарнирно установлен в каркас на двух подшипниках и вращается вокруг оси в поперечном направлении относительно комбайна, введены планки, установленные на корпус в центральной его части и жестко сваренные с ним, центральные ребра, сопряженные с цилиндрическим корпусом и планкой и жестко сваренные с ними, и боковые ребра, сопряженные с цилиндрическим корпусом и заходной частью витка и жестко сваренные с ними, причем витки на цилиндрической поверхности корпуса установлены симметрично относительно длины корпуса подающего битера и расположены под острым углом α1 к оси цилиндрического корпуса подающего битера, при этом битер подающий выполнен симметричным относительно переходной секции и располагается непосредственно над верхней заходной частью ротора, а подача технологической массы от подающего битера в заходную часть ротора осуществляется сверху. Витки вдоль корпуса подающего битера с левой и с правой стороны расположены на длине l1, а планки - на длине l2, причем длина l1 в 1,5 раза меньше, чем длина l2, а в поперечном направлении вдоль образующей витка длина соответствует расстоянию, равному половине диаметра корпуса подающего битера. Рабочая поверхность планок в поперечном направлении корпуса подающего битера расположена под углом α2 к оси цилиндрического корпуса подающего битера и наклонена в сторону, обратную направлению вращения подающего битера. Планки расположены равномерно по цилиндрической поверхности корпуса подающего битера между торцами выходной части витков и жестко сварены с ними, при этом планки расположены вдоль корпуса подающего битера параллельно его оси вращения, а количество планок соответствуют количеству витков. Рабочая поверхность планок в поперечном направлении корпуса подающего битера в момент пересечения ей заходной части ротора расположена на одной линии с торцевой поверхностью витка ротора, т.е. рабочая поверхность планок перпендикулярна оси цилиндрического ротора и расположена под углом α3, отличным от 90 градусов, к оси цилиндрического корпуса. Витки и планки выполнены с постоянным сечением по высоте вдоль их образующих, расположенных на корпусе подающего битера, при этом наружные кромки витков совпадают с наружными кромками планок и образуют на периферии подающего битера цилиндрическую форму. Центральные ребра равномерно расположены с противоположной стороны рабочей поверхности планок и задают угол наклона рабочей поверхности планок. Центральные ребра выполнены с переменным сечением по высоте вдоль их образующей, расположенной на корпусе подающего битера, при этом уменьшение сечения центральных ребер направлено в сторону, обратную направлению вращения подающего битера, а наружные кромки центральных ребер со стороны большего сечения не выходят за наружную кромку планок. Боковые ребра равномерно расположены по торцам корпуса подающего битера и задают начальное направление перемещения технологической массы. Боковые ребра выполнены с переменным сечением по высоте вдоль их образующей, расположенной на корпусе подающего битера, при этом уменьшение сечения боковых ребер направлено в сторону вращения подающего битера, а наружные кромки боковых ребер со стороны большего сечения совпадают с наружной кромкой витков.

Благодаря указанным нововведениям достигают уменьшения дробления и травмирования зерна, снижения перебивания соломы в зоне перехода технологической массы от подающего битера к заходной зоне ротора, и, как следствие, увеличения производительности зерноуборочного комбайна, а также увеличения ресурса и срока службы конструкции.

Заявляемое изобретение иллюстрируется чертежами:

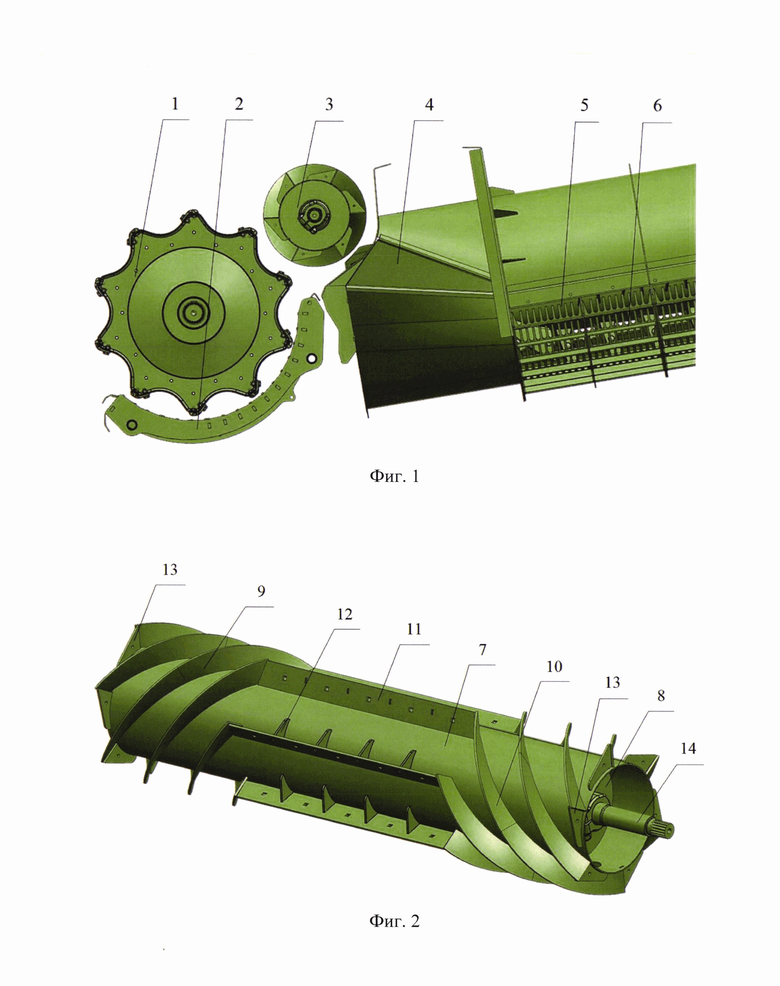

- фиг.1 - общий вид МСУ зерноуборочного комбайна;

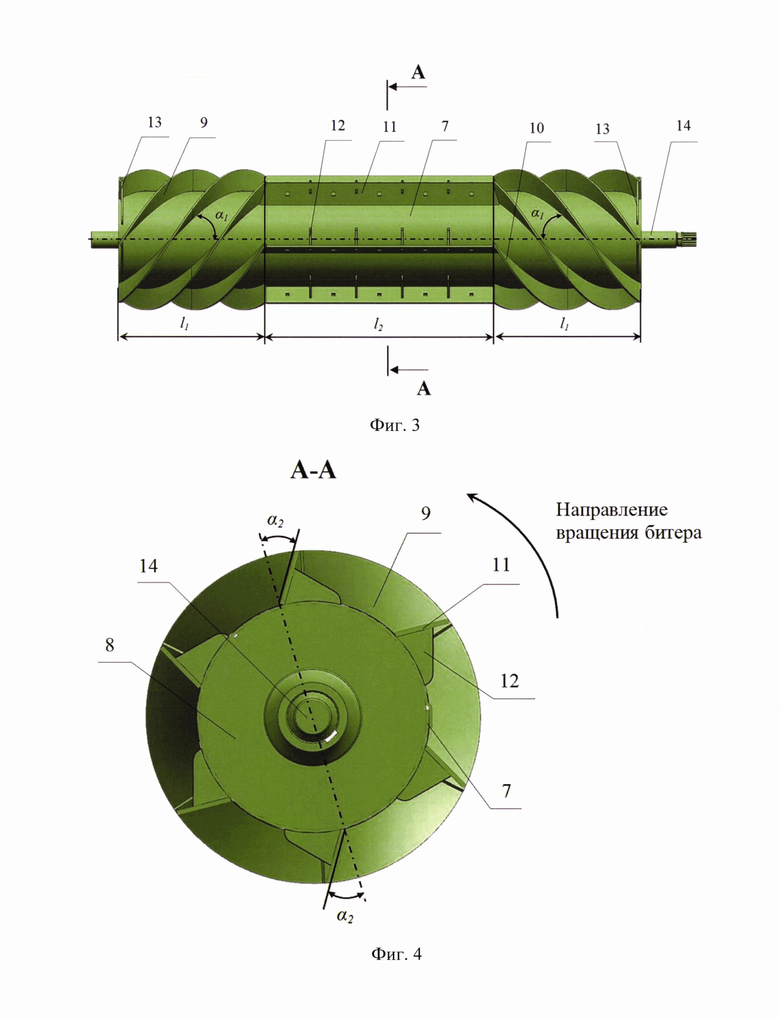

- фиг.2 - общий вид подающего битера МСУ (в изометрии);

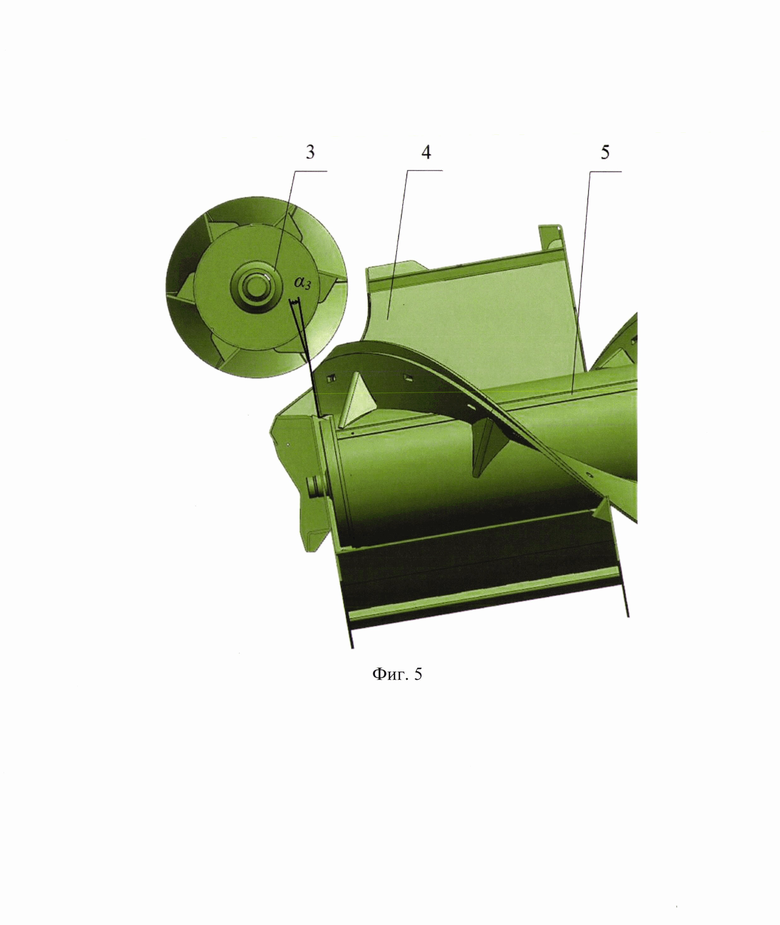

- фиг.3 - вид спереди подающего битера МСУ;

- фиг.4 - разрез А-А подающего битера МСУ;

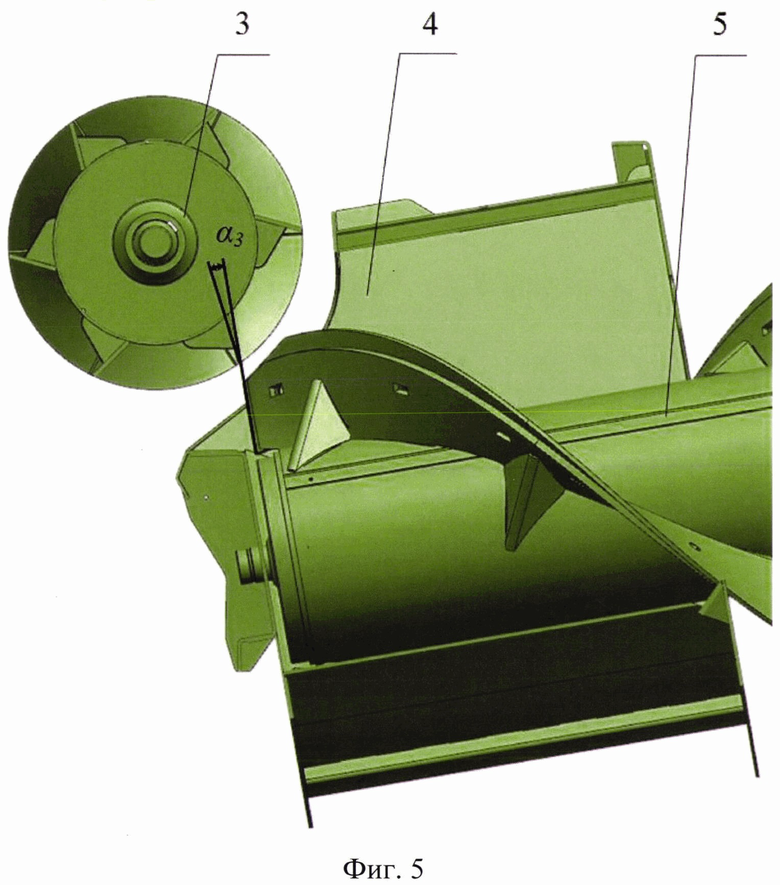

- фиг.5 - разрез подающего битера МСУ с заходной частью ротора.

Заявляемое изобретение содержит следующие конструктивные элементы (см. фиг.1 - 5): 1 - барабан молотильный; 2 - подбарабанье; 3 - подающий битер; 4 - переходная секция; 5 - ротор; 6 - деки; 7 - корпус; 8 - диски; 9, 10 - витки; 11 - планки; 12 - центральные ребра; 13 - боковые ребра; 14 - вал, - при этом МСУ состоит из барабана молотильного 1, подающего битера 3, установленных шарнирно между боковинами каркаса на шариковых подшипниках, прутково-планчатого подбарабанья 2, регулируемого относительно барабана молотильного 1, ротора 5, шарнирно установленного на передней балке переходной секции 4 за подающим битером 3 вдоль продольной оси симметрии комбайна, соединенного, с одной стороны, с опорой на роликовом подшипнике, а с другой стороны, - с валом редуктора (на фиг.1 - 5 не показан), и дек 6, установленных под ротором 5. Подающий битер 3 представляет собой сварную конструкцию, состоящую из корпуса 7 цилиндрической формы, дисков 8, установленных по торцам корпуса 7, витков 9, 10, расположенных на наружной поверхности справой и слевой стороны корпуса 7, планок 11, установленных на корпус 7 в центральной его части, центральных ребер 12, сопряженных с цилиндрическим корпусом 7 и планкой 11, боковых ребер 13, сопряженных с цилиндрическим корпусом 7 и заходной частью витка 9, 10, и вала 14, проходящего через диски 8. Витки 9 и 10 на цилиндрической поверхности корпуса 7 установлены симметрично относительно длины корпуса 7 подающего битера 3 и расположены под острым углом α1 к оси цилиндрического корпуса 7 подающего битера 3. Витки 9, 10 вдоль корпуса 7 подающего битера 3 с правой и с левой стороны расположены на длине l1, а планки 11 - на длине l2, а в поперечном направлении - вдоль образующей витка 9 или 10 длина соответствует расстоянию, равному половине диаметра корпуса 7 подающего битера 3. Планки 11 расположены равномерно на цилиндрической поверхности корпуса 7 подающего битера 3 между торцами выходной части витков 9 и 10, при этом планки 11 расположены вдоль корпуса 7 подающего битера 3 параллельно его оси вращения. Центральные ребра 12 равномерно расположены с противоположной стороны рабочей поверхности планок 11 и задают угол наклона рабочей поверхности планок 11. Боковые ребра 13 равномерно расположены по торцам корпуса 7 подающего битера 3 и задают начальное направление перемещения технологической массы.

Заявляемое устройство работает следующим образом (см. фиг.1-5). Технологическая масса поступает из наклонной камеры (на фиг.1 - 5 не показана) в молотильный зазор между барабаном молотильным 1 и прутково-планчатым подбарабаньем 2 и подвергается многократным ударам бичами барабана молотильного 1, в результате чего происходит ее перетирание и вымолот зерна из колоса. Под действием центробежной силы вымолоченные зерна вместе с мелкими примесями просыпаются сквозь решетку прутково-планчатого подбарабанья 2, а грубый ворох (солома) с незначительной частью свободного зерна подается к подающему битеру 3. Подающий битер 3 захватывает грубый ворох (солому) с незначительной частью свободного зерна при помощи витков 9, 10 и планок 11. За счет оптимального угла наклона витков 9, 10, расположенных под острым углом α1 к оси цилиндрического корпуса 7 подающего битера 3, и плавной траектории витков 9, 10 происходит перемещение грубого вороха (соломы) от торцов подающего битера 3 вовнутрь центральной его части, а рабочими поверхностями планок 11, расположенными параллельно оси вращения корпуса 7 подающего битера 3, масса равномерно захватывается от барабана молотильного 1 и перемещается назад, по ходу движения комбайна. Грубый ворох (солома), перемещенный рабочими поверхностями планок 11 и витками 9, 10 к центру подающего битера 3, поступает через технологическое окно переходной секции 4 к заходной части ротора 5. За счет оптимального значения угла α2 наклона рабочих поверхностей планок 11 на корпусе 7 подающего битера 3 происходит сход грубого вороха (соломы) в направлении заходной части ротора 5, где витками заходной части ротора 5 вдоль внутренней поверхности переходной секции 4 масса перемещается в сепарирующую зону, при этом пальцы ротора 5, взаимодействуя с декой 6, обеспечивают отделение оставшихся зерен от соломы. Под действием центробежной силы зерна вместе с мелкими примесями просыпаются сквозь решетку дек 6 на скатную доску (на фиг.1 - 5 не показана), а соломистый ворох транспортируется пальцами ротора 5 в направлении выходной зоны. В выходной зоне лопастями ротора 5 соломистый ворох перемещается в измельчитель-разбрасыватель (на фиг.1 - 5 не показан) или по скатному щиту (на фиг.1 - 5 не показан) - для укладки в валок.

В случае перегрузки подающего битера 3 на рабочую поверхность витков 9, 10 и планок 11 действует нагрузка со стороны технологической массы, которая «пытается» отклонить поверхность витков 9, 10 и планок 11 в противоположном направлении вращению подающего битера 3, но за счет оптимального расположения витков 9, 10 под острым углом α1 к оси цилиндрического корпуса 7 подающего битера 3 и оптимального расположения планок 11 под углом α2 к оси цилиндрического корпуса 7 подающего битера 3, а также центральных ребер 12, равномерно расположенных с противоположной стороны рабочей поверхности планок 11, и боковых ребер 13, равномерно расположенных по торцам корпуса 7 подающего битера 3, увеличивается устойчивость витков 9, 10 и планок 11; соответственно, не создаются дополнительные нагрузки в местах крепления витков 9, 10 и планок 11 к корпусу 7 подающего битера 3, а равномерно распределяются по всей конструкции, что увеличивает ресурс конструкции подающего битера 3, и конструкции МСУ в целом.

Технический результат заключается в уменьшении дробления и травмирования зерна, в снижении перебивания соломы в зоне перехода технологической массы от подающего битера к заходной зоне ротора, и, как следствие, в увеличении производительности зерноуборочного комбайна, а также в увеличении ресурса и срока службы конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕХОДНАЯ СЕКЦИЯ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2826738C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2764120C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2818571C1 |

| ЗАХОДНАЯ ЧАСТЬ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2821252C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2760702C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2770216C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2803262C1 |

| РОТОР МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ УБОРКИ ТРУДНООБМОЛАЧИВАЕМЫХ ЗЕРНОВЫХ КУЛЬТУР | 2023 |

|

RU2803275C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2810745C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2796998C1 |

Заявляемое изобретение относится к сельскохозяйственному машиностроению, в частности к молотильно-сепарирующим устройствам зерноуборочных комбайнов. Подающий битер 3 молотильно-сепарирующего устройства однороторного зерноуборочного комбайна, содержащий корпус цилиндрической формы, диски, установленные на торцах корпуса и жестко зафиксированные на нем, витки, расположенные на наружной поверхности корпуса, и вал, проходящий через диски. При этом подающий битер 3 шарнирно установлен в каркас на двух подшипниках и вращается вокруг оси в поперечном направлении относительно комбайна, введены планки, установленные на корпус в центральной его части и жестко сваренные с ним, центральные ребра, сопряженные с корпусом и планкой и жестко сваренные с ними, и боковые ребра, сопряженные с корпусом и заходной частью витка и жестко сваренные с ними. Витки на цилиндрической поверхности корпуса установлены симметрично относительно длины корпуса подающего битера 3 и расположены под острым углом α1 к оси корпуса подающего битера 3, при этом подающий битер 3 выполнен симметричным относительно переходной секции 4 и располагается непосредственно над верхней заходной частью ротора 5, а подача технологической массы от подающего битера 3 в заходную часть ротора 5 осуществляется сверху. Рабочая поверхность планок в поперечном направлении корпуса подающего битера 3 расположена под углом α2 к оси цилиндрического корпуса подающего битера 3 и наклонена в сторону, обратную направлению вращения подающего битера 3. Изобретение обеспечивает увеличение производительности зерноуборочного комбайна, а также увеличение ресурса и срока службы конструкции. 9 з.п. ф-лы, 5 ил.

1. Подающий битер молотильно-сепарирующего устройства однороторного зерноуборочного комбайна, содержащий корпус цилиндрической формы, диски, установленные на торцах корпуса и жестко зафиксированные на нем, витки, расположенные на наружной поверхности корпуса, и вал, проходящий через диски, при этом подающий битер шарнирно установлен в каркас на двух подшипниках и вращается вокруг оси в поперечном направлении относительно комбайна, отличающийся тем, что в него введены планки, установленные на корпус в центральной его части и жестко сваренные с ним, центральные ребра, сопряженные с цилиндрическим корпусом и планкой и жестко сваренные с ними, и боковые ребра, сопряженные с цилиндрическим корпусом и заходной частью витка и жестко сваренные с ними, причем витки на цилиндрической поверхности корпуса установлены симметрично относительно длины корпуса подающего битера и расположены под острым углом α1 к оси цилиндрического корпуса подающего битера, при этом битер подающий выполнен симметричным относительно переходной секции и располагается непосредственно над верхней заходной частью ротора, а подача технологической массы от подающего битера в заходную часть ротора осуществляется сверху.

2. Подающий битер по п. 1, отличающийся тем, что витки вдоль корпуса подающего битера с левой и с правой стороны расположены на длине l1, а планки - на длине l2, причем длина l1 в 1,5 раза меньше, чем длина l2, а в поперечном направлении вдоль образующей витка длина соответствует расстоянию, равному половине диаметра корпуса подающего битера.

3. Подающий битер по п. 1, отличающийся тем, что рабочая поверхность планок в поперечном направлении корпуса подающего битера расположена под углом α2 к оси цилиндрического корпуса подающего битера и наклонена в сторону, обратную направлению вращения подающего битера.

4. Подающий битер по п. 1, отличающийся тем, что планки расположены равномерно на цилиндрической поверхности корпуса подающего битера между торцами выходной части витков и жестко сварены с ними, при этом планки расположены вдоль корпуса подающего битера параллельно его оси вращения, а количество планок соответствуют количеству витков.

5. Подающий битер по п. 1, отличающийся тем, что рабочая поверхность планок в поперечном направлении корпуса подающего битера в момент пересечения ей заходной части ротора расположена на одной линии с торцевой поверхностью витка ротора, т.е. рабочая поверхность планок перпендикулярна оси цилиндрического ротора и расположена под углом α3, отличным от 90 градусов, к оси цилиндрического корпуса.

6. Подающий битер по п. 1, отличающийся тем, что витки и планки выполнены с постоянным сечением по высоте вдоль их образующих, расположенных на корпусе подающего битера, при этом наружные кромки витков совпадают с наружными кромками планок и образуют на периферии подающего битера цилиндрическую форму.

7. Подающий битер по п. 1, отличающийся тем, что центральные ребра равномерно расположены с противоположной стороны рабочей поверхности планок и задают угол наклона рабочей поверхности планок.

8. Подающий битер по п. 1, отличающийся тем, что центральные ребра выполнены с переменным сечением по высоте вдоль их образующей, расположенной на корпусе подающего битера, при этом уменьшение сечения центральных ребер направлено в сторону, обратную направлению вращения подающего битера, а наружные кромки центральных ребер со стороны большего сечения не выходят за наружную кромку планок.

9. Подающий битер по п. 1, отличающийся тем, что боковые ребра равномерно расположены по торцам корпуса подающего битера и задают начальное направление перемещения технологической массы.

10. Подающий битер по п. 1, отличающийся тем, что боковые ребра выполнены с переменным сечением по высоте вдоль их образующей, расположенной на корпусе подающего битера, при этом уменьшение сечения боковых ребер направлено в сторону вращения подающего битера, а наружные кромки боковых ребер со стороны большего сечения совпадают с наружной кромкой витков.

| US 9338945 B2, 17.05.2016 | |||

| US 5454758 A, 03.10.1995 | |||

| 0 |

|

SU234027A1 | |

| ГАЗОРАЗРЯДНЫЙ ИСТОЧНИК НЕИЗОТЕРМИЧЕСКОЙ ПЛАЗМЫ С ОСЦИЛЛИРУЮЩИМИ ЭЛЕКТРОНАМИ | 1963 |

|

SU196189A1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2009 |

|

RU2486742C2 |

| US 5676598 A, 14.10.1997. | |||

Авторы

Даты

2025-01-15—Публикация

2024-04-16—Подача