Заявляемое изобретение относится к сельскохозяйственному машиностроению, в частности, к молотильно-сепарирующим устройствам зерноуборочных комбайнов.

Известно молотильно-сепарирующее устройство зерноуборочного комбайна Fendt Ideal 7 [сайт: https://www.fendt.com/ru/kombainy/ideal (дата обращения 09.07.2023)], включающее в себя каркас, подающий битер, шарнирно установленный между боковинами каркаса, молотильно-сепарирующий ротор, шарнирно установленный в каркасе за подающим битером вдоль комбайна с одной стороны на подшипник, а с другой стороны - на вал редуктора и вращающийся против часовой стрелки по ходу движения комбайна, и деки, установленные под молотильно-сепарирующим ротором, при этом заходная часть ротора выполнена в виде усеченного конуса, большее основание которого переходит в цилиндрическую поверхность, а на боковой поверхности усеченного конуса равномерно по окружности расположены четыре витка, наружные кромки которых имеют противоположно ориентированную форму усеченного конуса, причем витки выполнены двух разных длин и чередуются между собой. На цилиндрической поверхности расположены бичи, установленные в продольном направлении, и пальцы ротора, установленные в четыре ряда в виде спирали. Подающий битер протаскивает технологическую массу снизу и подает ее в нижнюю часть заходной зоны молотильно-сепарирующего ротора.

Недостатками данного устройства являются: - отсутствие защитных элементов на рабочей поверхности витков в заходной части ротора, что приводит к повышенному износу витков при уборке культур с абразивными свойства и, как следствие, - к необходимости замены молотильно-сепарирующего ротора;

- сложный и дорогостоящий процесс изготовления молотильно-сепарирующего ротора из-за заходной части ротора в виде усеченного конуса, что приводит к повышенным требованиям к персоналу при сварке для обеспечения правильной ориентации усеченного конуса и деталей на нем, а также к последовательной приварке деталей друг к другу;

- разные длины и сложность геометрии витков, выполненных под форму усеченного конуса заходной части ротора;

- повышенное дробление и травмирование зерна, а также сильное перебивание соломы в зоне перехода технологической массы от подающего битера к нижней заходной части ротора в случае высоких подач технологической массы при уборке влажных, полеглых и засоренных культур, что приводит к возрастанию нагрузки на молотильно-сепарирующее устройство, к увеличению потребляемой мощности, и, как следствие, -к снижению производительности зерноуборочного комбайна.

Наиболее близким к заявляемому изобретению является молотильно-сепарирующее устройство зерноуборочного комбайна Claas Tucano 580 [сайт: https://www.claas.ru/produktsiva/zyemouborochnvve-kombai lrc/potok-rastityelnoj-massy (дата обращения 09.07.2023)], включающее в себя каркас, битер-ускоритель, барабан молотильный, подающий битер, шарнирно установленные между боковинами каркаса, подбарабанья, установленные под битером-ускорителем и под барабаном молотильным, сепарирующий ротор, шарнирно установленный в каркасе за подающим битером вдоль комбайна с одной стороны на подшипник, а с другой стороны - на вал редуктора, и вращающийся против часовой стрелки по ходу движения комбайна, и деки, установленные под сепарирующим ротором, при этом заходная часть ротора выполнена в виде усеченного конуса, большее основание которого переходит в цилиндрическую поверхность, а на боковой поверхности усеченного конуса равномерно по окружности расположены четыре витка, наружные кромки которых имеют противоположно ориентированную форму усеченного конуса, причем витки выполнены двух разных длин и чередуются между собой, при этом витки меньшей длины расположены в зоне большего основания усеченного конуса. На поверхности витков установлены съемные пластины. На цилиндрической поверхности расположены пальцы ротора, установленные в четыре ряда по винтовой линии. Подающий битер протаскивает технологическую массу снизу и подает ее в нижнюю часть заходной зоны сепарирующего ротора. Недостатками данного устройства являются:

- сложный и дорогостоящий процесс изготовления сепарирующего ротора из-за заходной части ротора в виде усеченного конуса, что приводит к повышенным требованиям к персоналу при сварке для обеспечения правильной ориентации усеченного конуса и деталей на нем, а также к последовательной приварке деталей друг к другу;

- разные длины и сложность геометрии витков, выполненных под форму усеченного конуса заходной части ротора;

- высокая трудоемкость монтажа и демонтажа съемных пластин, из которых состоят витки ротора, при этом съемные пластины выполнены нескольких видов и разной геометрической формы, и на один виток одновременно установлены три пластины, что приводит к уменьшению основного рабочего времени;

- повышенное дробление и травмирование зерна, а также сильное перебивание соломы в зоне перехода технологической массы от подающего битера к нижней заходной части ротора в случае высоких подач технологической массы при уборке влажных, полеглых и засоренных культур, что приводит к возрастанию нагрузки на молотильно-сепарирующее устройство, к увеличению потребляемой мощности, и, как следствие, к снижению производительности зерноуборочного комбайна.

Задачей заявляемого изобретения являются увеличение производительности зерноуборочного комбайна, снижение дробления и травмирования зерна, снижение нагрузки на молотильно-сепарирующее устройство, увеличение основного рабочего времени, упрощение конструкции и снижение времени на изготовление ротора.

Для достижения указанного технического результата в заявляемое молотильно-сепарирующее устройство, содержащее каркас, барабан молотильный, подающий битер, шарнирно установленные между боковинами каркаса, подбарабанье, установленное под барабаном молотильным, сепарирующий ротор, шарнирно установленный в каркасе за подающим битером вдоль комбайна с одной стороны на подшипник, а с другой стороны - на вал редуктора и вращающийся против часовой стрелки по ходу движения комбайна, и деки, установленные под сепарирующим ротором, причем на цилиндрической поверхности ротора расположены пальцы, установленные в четыре ряда по винтовой линии, введены витки, установленные в заходной части ротора, и накладки, установленные на рабочей поверхности витков, при этом заходная часть ротора выполнена в виде цилиндрической поверхности, наружный диаметр которой совпадает с наружным диаметром цилиндрической поверхности сепарирующей части ротора, причем ротор расположен так, что ось его вращения находится ниже задней части подбарабанья барабана молотильного, при этом верхняя заходная часть ротора располагается непосредственно под нижней поверхностью подающего битера, т.е. в зоне выхода технологической массы из подающего битера, тем самым подача технологической массы от подающего битера в заходную часть ротора осуществляется сверху. Кожух заходной и сепарирующей частей ротора выполнен из одной цельнометаллической детали. На поверхности заходной части ротора равномерно по окружности и симметрично вдоль оси ротора расположены два витка, жестко зафиксированные на его поверхности. Витки выполнены с постоянным сечением по высоте вдоль их образующей, расположенной по всей длине заходной части ротора, при этом наружные кромки витков образуют на периферии ротора цилиндрическую форму. Накладки выполнены съемными с возможностью монтажа и демонтажа в процессе эксплуатации. Накладки выполнены с постоянным сечением по высоте вдоль их образующей, расположенной по всей длине заходной части ротора. Накладка, как и виток, выполнена из цельной детали, причем форма накладки полностью повторяет форму витка. Наружная кромка накладки равномерно выступает над наружной кромкой витка на высоту h1, значения которой находятся в диапазоне от 20 до 30 мм, но не выходит за пределы размера диаметра ротора, образованного наружной кромкой накладки и верхней кромкой пальцев сепарирующей части ротора. Наружные кромки накладки образуют по периферии ротора цилиндрическую форму. Длина витков с накладками выбрана таким образом, чтобы заполнить все пространство по диаметру ротора.

Благодаря указанным нововведениям достигают упрощения конструкции и снижения времени на изготовление ротора за счет применения цельнометаллического цилиндрического кожуха, снижения нагрузки на молотильно-сепарирующее устройство за счет подачи технологической массы из подающего битера в верхнюю заходную часть ротора, снижения дробления и травмирования зерна, увеличения основного рабочего времени и, как следствие, увеличения производительности зерноуборочного комбайна.

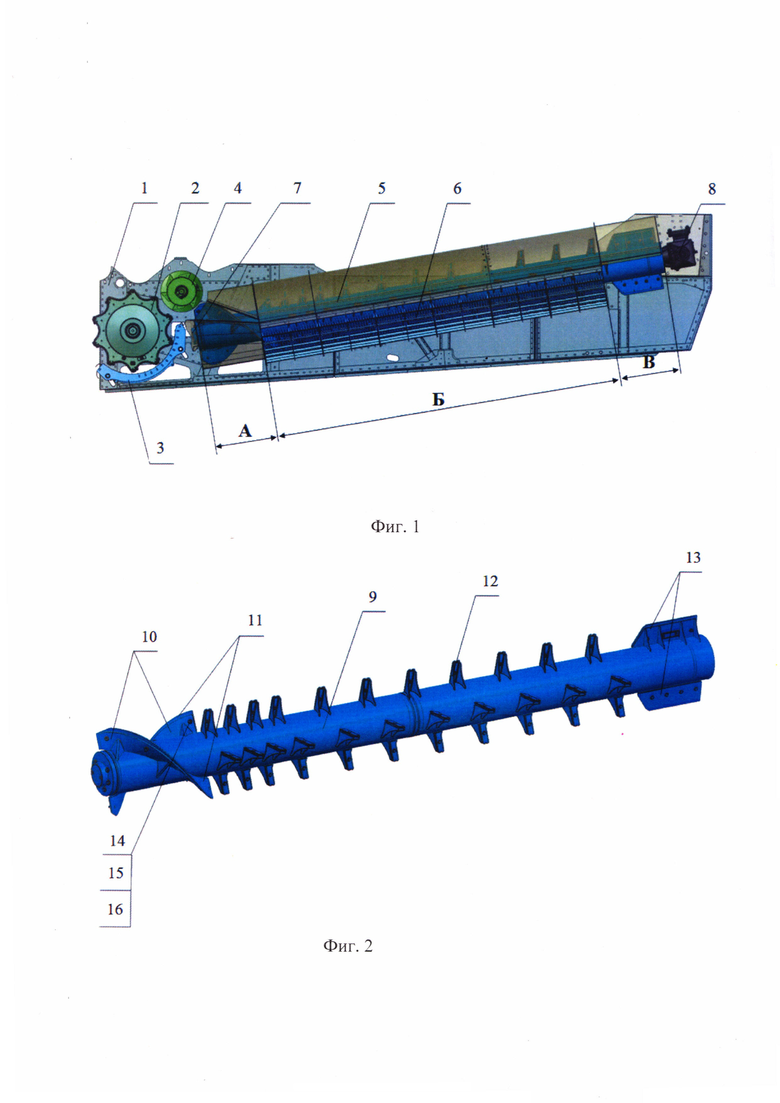

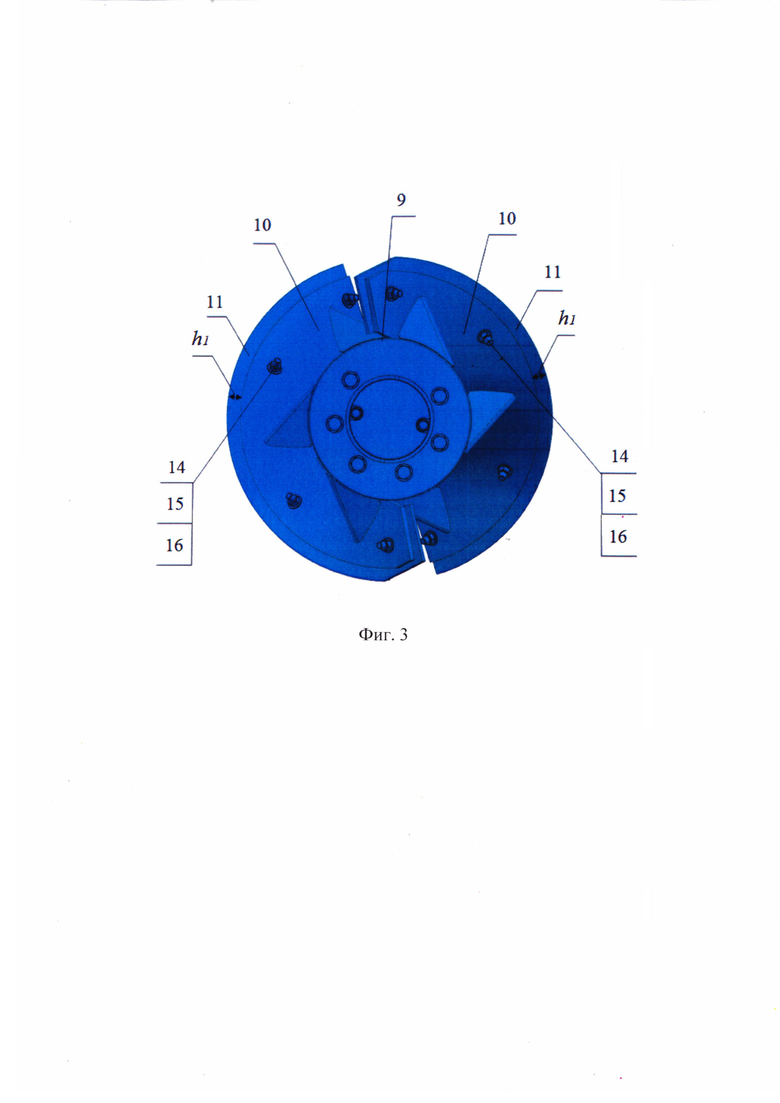

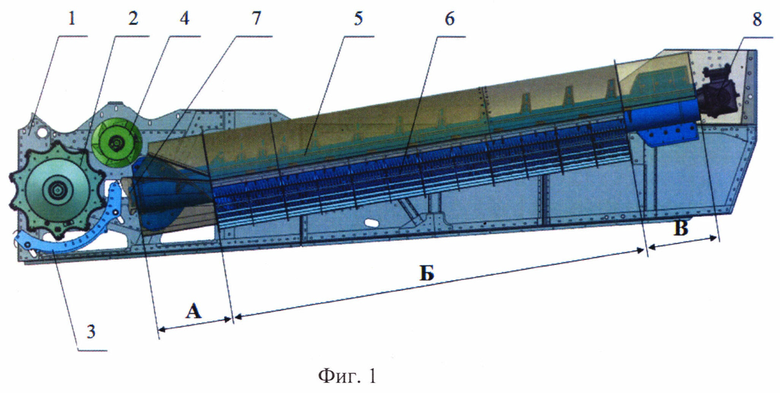

Заявляемое изобретение иллюстрируется чертежами:

- фиг. 1 - общий вид молотильно-сепарирующего устройства (в разрезе);

- фиг. 2 - общий вид сепарирующего ротора (в изометрии);

- фиг. 3 - вид спереди сепарирующего ротора.

Заявляемое изобретение содержит следующие конструктивные элементы (см. фиг. 1-3): 1 - каркас; 2 - барабан молотильный;

3 - подбарабанье; 4 - подающий битер; 5 - ротор; 6 - деки; 7 - подшипник; 8 - редуктор; 9 - кожух; 10 - витки; 11 - накладки; 12 - пальцы; 13 - лопасти; 14 - болты; 15 - гайки, 16 - шайбы, - при этом молотильно-сепарирующее устройство состоит из каркаса 1, барабана молотильного 2, подающего битера 4, установленных шарнирно между боковинами каркаса 1 на шариковых подшипниках, прутково-планчатого подбарабанья 3, регулируемого относительно молотильного барабана 2, ротора 5, шарнирно установленного в каркасе 1 за подающим битером 4 вдоль продольной оси симметрии комбайна с одной стороны на подшипник 7, а с другой - на вал редуктора 8, и дек 6, установленных под ротором 5. Ротор 5 включает в себя заходную зону «А», сепарирующую зону «Б» и выходную зону «В» и представляет собой конструкцию, состоящую из цилиндрического кожуха 9, витков 10, расположенных в заходной зоне «А» на кожухе 9 и жестко зафиксированных на наружной поверхности кожуха 9, накладок 11, установленных на рабочей поверхности витков 10, зафиксированных при помощи болтов 14, гаек 15 и шайб 16, пальцев 12, расположенных в сепарирующей зоне «Б» на кожухе 9 по винтовой линии и жестко зафиксированных на наружной поверхности кожуха 9, и лопастей 13, расположенных в выходной зоне «В» и жестко зафиксированных на наружной поверхности кожуха 9, при этом на рабочих поверхностях пальцев 12 и лопастей 13 установлены съемные элементы, зафиксированные при помощи болтовых соединений.

Заявляемое устройство работает следующим образом (см. фиг. 1-3). Технологическая масса поступает из наклонной камеры (на фиг. 1-3 не показана) в молотильный зазор между барабаном молотильным 2 и прутково-планчатым подбарабаньем 3 и подвергается многократным ударам бичами барабана молотильного 2, в результате чего происходит ее перетирание и вымолот зерна из колоса. Под действием центробежной силы вымолоченные зерна вместе с мелкими примесями просыпаются сквозь решетку прутково-планчатого подбарабанья 3, а грубый ворох (солома) с незначительной частью свободного зерна подается к подающему битеру 4, который своими лопастями равномерно направляет массу в ротор 5, где витками 10 с накладками 11 заходной зоны «А» масса перемещается в сепарирующую зону «Б», при этом ротор 5 с пальцами 12, взаимодействуя с декой 6, обеспечивает отделение оставшихся зерен от соломы. При этом наружная кромка накладки 11 равномерно выступает над наружной кромкой витка 10 на высоту h1, значения которой находятся в диапазоне от 20 до 30 мм, но не выходит за пределы размера диаметра ротора 5, образованного наружной кромкой накладки 11 и верхней кромкой пальцев 12 сепарирующей части ротора (см. фиг. 3). Под действием центробежной силы зерна вместе с мелкими примесями просыпаются сквозь решетку дек 6 на скатную доску (на фиг. 1-3 не показана), а соломистый ворох транспортируется пальцами 12 ротора 5, расположенными по винтовой линии, в направлении выходной зоны «В». В выходной зоне «В» лопастями 13 ротора 5 соломистый ворох перемещается в измельчитель-разбрасыватель (на фиг. 1-3 не показан) или по скатному щиту (на фиг. 1-3 не показан) для укладки в валок.

Технический результат заключается в снижении нагрузки на молотильно-сепарирующее устройство за счет подачи технологической массы из подающего битера в верхнюю заходную часть ротора, в снижении дробления и травмирования зерна, в увеличении основного рабочего времени и, как следствие, в увеличении производительности зерноуборочного комбайна, а также в упрощении конструкции и снижении времени на изготовление ротора за счет применения цельнометаллического цилиндрического кожуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕХОДНАЯ СЕКЦИЯ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2826738C1 |

| ПОДАЮЩИЙ БИТЕР МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2833223C1 |

| ЗАХОДНАЯ ЧАСТЬ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2821252C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2810745C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2803262C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2770216C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2764120C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2788345C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2796998C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2760702C1 |

Изобретение относится к сельскому хозяйству. Молотильно-сепарирующее устройство зерноуборочного комбайна содержит каркас (1), барабан молотильный (2), подающий битер (4), шарнирно установленные между боковинами каркаса (1), подбарабанье (3), установленное под барабаном молотильным (2), сепарирующий ротор (5), шарнирно установленный в каркасе (1) за подающим битером (4) вдоль комбайна с одной стороны на подшипник (7), а с другой стороны - на вал редуктора (8) и вращающийся против часовой стрелки по ходу движения комбайна, и деки (6), установленные под сепарирующим ротором (5). На цилиндрической поверхности ротора (5) расположены пальцы, установленные в четыре ряда по винтовой линии. В заходной части (А) ротора (5) установлены витки и накладки, установленные на рабочей поверхности витков. Заходная часть (А) ротора (5) выполнена в виде цилиндрической поверхности, наружный диаметр которой совпадает с наружным диаметром цилиндрической поверхности сепарирующей части (Б) ротора (5). Ротор (5) расположен так, что ось его вращения находится ниже задней части подбарабанья (3) барабана молотильного (2). Верхняя заходная часть (А) ротора (5) располагается непосредственно под нижней поверхностью подающего битера (4), то есть в зоне выхода технологической массы из подающего битера (4), тем самым подача технологической массы от подающего битера (4) в заходную часть (А) ротора (5) осуществляется сверху. Наружная кромка накладки равномерно выступает над наружной кромкой витка на высоту, значение которой находится в диапазоне от 20 до 30 мм, но не выходит за пределы размера диаметра ротора (5), образованного наружной кромкой накладки и верхней кромкой пальцев сепарирующей части (Б) ротора (5). Обеспечивается увеличение производительности зерноуборочного комбайна, снижение дробления и травмирования зерна, снижение нагрузки на молотильно-сепарирующее устройство, увеличение основного рабочего времени, упрощение конструкции и снижение времени на изготовление ротора. 8 з.п. ф-лы, 3 ил.

1. Молотильно-сепарирующее устройство зерноуборочного комбайна, содержащее каркас, барабан молотильный, подающий битер, шарнирно установленные между боковинами каркаса, подбарабанье, установленное под барабаном молотильным, сепарирующий ротор, шарнирно установленный в каркасе за подающим битером вдоль комбайна с одной стороны на подшипник, а с другой стороны - на вал редуктора и вращающийся против часовой стрелки по ходу движения комбайна, и деки, установленные под сепарирующим ротором, причем на цилиндрической поверхности ротора расположены пальцы, установленные в четыре ряда по винтовой линии, при этом в заходной части ротора установлены витки и накладки, установленные на рабочей поверхности витков, при этом заходная часть ротора выполнена в виде цилиндрической поверхности, наружный диаметр которой совпадает с наружным диаметром цилиндрической поверхности сепарирующей части ротора, причем ротор расположен так, что ось его вращения находится ниже задней части подбарабанья барабана молотильного, отличающееся тем, что верхняя заходная часть ротора располагается непосредственно под нижней поверхностью подающего битера, то есть в зоне выхода технологической массы из подающего битера, тем самым подача технологической массы от подающего битера в заходную часть ротора осуществляется сверху, причем наружная кромка накладки равномерно выступает над наружной кромкой витка на высоту h1, значение которой находится в диапазоне от 20 до 30 мм, но не выходит за пределы размера диаметра ротора, образованного наружной кромкой накладки и верхней кромкой пальцев сепарирующей части ротора.

2. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что кожух заходной и сепарирующей частей ротора выполнен из одной цельнометаллической детали.

3. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что на поверхности заходной части ротора равномерно по окружности и симметрично вдоль оси ротора расположены два витка, жестко зафиксированные на его поверхности.

4. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что витки выполнены с постоянным сечением по высоте вдоль их образующей, расположенной по всей длине заходной части ротора, при этом наружные кромки витков образуют на периферии ротора цилиндрическую форму.

5. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что накладки выполнены съемными с возможностью их монтажа и демонтажа в процессе эксплуатации.

6. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что накладки выполнены с постоянным сечением по высоте вдоль их образующей, расположенной по всей длине заходной части ротора.

7. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что накладка, как и виток, выполнена из цельной детали, причем форма накладки полностью повторяет форму витка.

8. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что наружные кромки накладки образуют по периферии ротора цилиндрическую форму.

9. Молотильно-сепарирующее устройство по п. 1, отличающееся тем, что длина витков с накладками заполняет все пространство по диаметру ротора.

| US 5342239 A, 30.08.1994 | |||

| US 4408618 A, 11.10.1983 | |||

| US 3621850 A, 23.11.1971 | |||

| US 6083102 A, 04.07.2000 | |||

| ПРИЕМНАЯ ЧАСТЬ ОСЕВОГО СЕПАРАТОРА | 1998 |

|

RU2201065C2 |

Авторы

Даты

2024-05-02—Публикация

2023-08-25—Подача