Группа изобретений относится к области радиотехники, в частности к устройствам и способам изготовления приемопередающих устройств, и может быть использована для изготовления апертурных и линейных антенн, антенных решёток, а также антенн сложной формы, полученных в результате работы оптимизационных генетических алгоритмов в компьютерном моделировании.

Из уровня техники известен способ изготовления конической спиральной антенны при помощи аддитивного метода, а именно спайки металлического порошка, описываемый в патенте RU 2730114. Данный патент показывает, что существует принципиальная возможность изготовить антенну при помощи аддитивного метода, однако не рассматривает как способ металлизацию диэлектрической поверхности.

В патенте RU 2567192 описывается двухсферовая антенная система с частичной металлизацией радиопрозрачного кожуха, что позволяет определить пригодность селективной металлизации в антенной техники, однако не описывается способ изготовления металлизированных элементов антенны.

Известны два патента, в основе которых лежит метод (принцип) металлизации диэлектрической поверхности.

Так в патенте RU 2516008 описывается способ изготовления электропроводящей поверхности на рулонном материале в вакууме при помощи рулонных машин, однако не рассматривается способ применения такого покрытия к изготовлению антенн.

В патенте RU 2486632 описывается способ изготовления усовершенствованной многоуровневой медной металлизации с применением диэлектриков с очень низкой диэлектрической постоянной (ultra low-k), изготовление вертикальных и горизонтальных электропроводников, однако применимость метода не рассматривается в области антенной техники.

Известны несколько научных статей, описывающих возможности изготовления антенн с использованием частично металлизированного пластика.

В статье J. Thevenard «3D multi-sector vivaldi antennas based on metallized plastic technology», DOI: 10.1109/APS.2007.4396882, рассматривается изготовление плоских многосекториальных антенн типа «вивальди» методом металлизации диэлектрической поверхности, однако изготовление антенн сложной формы не рассматривается.

В статье Jaume Anguera «Metallized foams for fractal-shaped microstrip antennas», DOI 10.1109/MAP.2008.4772718, выполнена задача описания алгоритма изготовления плоской фрактальной антенны из металлизованного пластика, однако рассматриваются только плоские антенны определённой формы.

В статье В. Киовторова «New antenna design approach - 3D polymer printing and metallization. experimental test at 14-18 GHz», https://doi.org/10.1016/j.aeue.2016.12.017, разработан и определён метод изготовления трёхмерных антенн путём металлизации пластика ABS, покрытого проводящим слоем, однако не рассматриваются возможности использования электропроводящего пластика.

Известно методическое пособие для инженеров Н.Ф. Мелащенко «Гальванические покрытия диэлектриков», ББК 34.663я2, в котором рассматриваются способы нанесения тонкого слоя металла на поверхность пластика, описываются гальванические растворы и смеси для активации поверхности, однако, область применимости, в основном опирается на декоративную составляющую.

В основу настоящей группы изобретений положена задача создать принципиально новый универсальный способ изготовления устройств приёмопередающих при помощи аддитивной технологии селективной металлизации токоведущей части пластикового каркаса, напечатанного на 3D-принтере, который позволяет получать устройства приёмопередающие СВЧ-диапазона, неотличимые по электродинамическим характеристикам (направленность, коэффициент усиления) от цельнометаллических аналогов, изготовленных традиционным способом.

Указанная задача и технический результат достигается следующим образом.

Устройство приёмопередающее, имеющее рабочий частотный диапазон в области сверхвысоких частот (СВЧ), определяющийся формой каркаса, содержащего опорный элемент, выполненный из диэлектрического пластика, и токоведущий элемент изготовленный способом, характеризующимся тем, что осуществляют печать каркаса устройства приёмопередающего при помощи 3D-принтера, с использованием аддитивных технологий в виде селективной металлизации токоведущих элементов ионами меди Cu2+, расположенных на диэлектрическом опорном элементе, поверхность которых выравнивают при помощи ацетона и активируют при помощи раствора хлорида палладия II или раствора хлорида меди II, затем осуществляют вплавление в токоведущие элементы вспомогательных электродов и последующую электроизоляцию открытых токоведущих элементов, полное погружение токоведущих элементов в гальваническую ванну с раствором кислого меднения, содержащую сульфат меди II и серную кислоту в объемном соотношении 10:1, и катодом в виде медной пластины, включение электрического тока в цепи из расчета 0,1 А на каждый 1 дм2 поверхности токоведущих элементов, удержание токоведущих элементов в гальванической ванне на протяжении процесса металлизации, с последующим их извлечением из гальванической ванны после полной селективной металлизации и промыванием водой.

Кроме того, при реализации способа изготавливают каркас при помощи 3D-принтера с двумя экструдерами, при этом первый экструдер печатает опорный элемент из диэлектрического пластика PLA, а второй экструдер печатает токоведущий элемент из токопроводящего пластика.

Кроме того, при реализации способа изготавливают каркас при помощи 3D-принтера с двумя экструдерами, при этом первый экструдер печатает опорный элемент из водорастворимого пластика PVA, а второй экструдер печатает токоведущий элемент из токопроводящего пластика.

Кроме того, при реализации способа изготавливают каркас на 3D-принтере из диэлектрического пластика с селективной окраской токопроводящих элементов токопроводящим лаком или краской в несколько слоёв.

Кроме того, при реализации способа наносят дополнительный защитный слой на токоведущие элементы посредством использования никелевого катода и раствора кислого никелирования, содержащим сульфат никеля II и серную кислоту в объемном соотношении 10:1.

Способ изготовления устройства приёмопередающего в соответствии с изобретением реализуют следующим образом.

1. Производится печать каркаса, приблизительно равного габаритам требуемого устройства приёмопередающего, на 3D-принтере, после чего определяется величина  - минимальное отклонение линейного размера образца от эталона в большую сторону, %.

- минимальное отклонение линейного размера образца от эталона в большую сторону, %.

2. Проводится электродинамическое моделирование требуемого устройства приёмопередающего, определяются его геометрические особенности.

3. Выполняется моделирование каркаса устройства приёмопередающего с учётом  : линейные размеры уменьшаются на это значение. Приготовленная модель загружается в 3D-принтер для дальнейшей печати диэлектрическим пластиком.

: линейные размеры уменьшаются на это значение. Приготовленная модель загружается в 3D-принтер для дальнейшей печати диэлектрическим пластиком.

4. После печати каркас снимается с печатного стола, и его поверхность исследуется на наличие микровпадин размером свыше 0,1 мм. В случае отсутствия таковых образец обрабатывается растворителем (например, ацетоном) для выравнивания приповерхностных слоёв.

5. Затем поверхность каркаса обезжиривается спиртом и активируется раствором хлорида палладия II или раствором хлорида меди II.

6. В токоведущие элементы, расположенные на диэлектрическом опорном элементе, вплавляются вспомогательные электроды на расстоянии 3-5 см друг от друга для обеспечения подвода электрического тока. Токопроводящая часть электродов должна быть полностью вплавлена в токоведущие элементы либо быть заизолирована.

7. Приготовляется гальваническая ванна, состоящая из сульфата меди II и серной кислоты в объемном соотношении 10:1, в которую целиком погружается образец таким образом, чтобы неизолированные концы вспомогательных электродов находились над поверхностью раствора на расстоянии свыше 2 см.

8. В ванну помещается электрод, представляющий собой медную пластину.

9. Вспомогательные электроды подключаются к отрицательному полюсу источника постоянного тока. Медная пластина - к положительному. Ток в цепи определяется площадью поверхности каркаса и устанавливается приблизительно как 0,1А/дм2.

10. Под гальваническую ванну помещают магнитную мешалку, обеспечивающую равномерную концентрацию ионов меди в растворе.

11. Периодически, в зависимости от габаритов каркаса, следует проверять толщину наросшего слоя меди при помощи толщиномера, предварительно тщательно промыв каркас холодной водой.

12. После полного покрытия токоведущих элементов каркаса слоем меди толщиной 70-100 мкм устройство приёмопередающее считается готовым. Далее следует удалить вспомогательные электроды и промыть образец холодной водой.

Возможно изготовление каркаса при помощи 3D-принтера с двумя экструдерами, при этом первый экструдер печатает опорный элемент из диэлектрического пластика PLA, а второй экструдер печатает токоведущий элемент из токопроводящего пластика, при этом опорный элемент также помещается в гальваническую ванну, однако не включается в цепь.

Вариант изготовления каркаса при помощи 3D-принтера с двумя экструдерами, при этом первый экструдер печатает опорный элемент из водорастворимого пластика PVA, а второй экструдер печатает токоведущий элемент из токопроводящего пластика, при этом опорный элемент предназначен только для закрепления токоведущей части на столе 3D-принтера, и перед погружением в гальваническую ванну растворяется под струей холодной воды.

Каркас устройства, изготовленный на 3D-принтере из диэлектрического пластика с селективной окраской токопроводящих элементов токопроводящим лаком или краской в несколько слоёв, при этом следующий слой лака или краски наносится после высыхания предыдущего слоя, а количество слоёв может изменяться факультативно.

Нанесение дополнительного защитного слоя на токоведущие элементы посредством использования никелевого катода и раствора кислого никелирования, содержащего сульфат никеля II и серную кислоту в объемном соотношении 10:1, обеспечивает дополнительный эффект повышенной коррозионной стойкости без существенного изменения резонансных и энергетических электродинамических характеристик.

Изготовление устройства приёмопередающего, в соответствии с описанным выше способом с использованием 3D-печати и селективной металлизации, имеющего рабочий частотный диапазон, определяющийся формой, содержащего опорный элемент, выполненный из диэлектрического пластика, и токоведущий элемент, выполненный из токопроводящего пластика, позволяет получать широкий ассортимент трёхмерных приёмопередающих устройств в сверхвысокочастотном диапазоне, неотличимых по электродинамическим характеристикам (направленности, коэффициенту усиления) от цельнометаллических аналогов благодаря высокой точности аддитивного способа, заключающегося в печати деталей на автоматизированном оборудовании с применением технологий селективной металлизации.

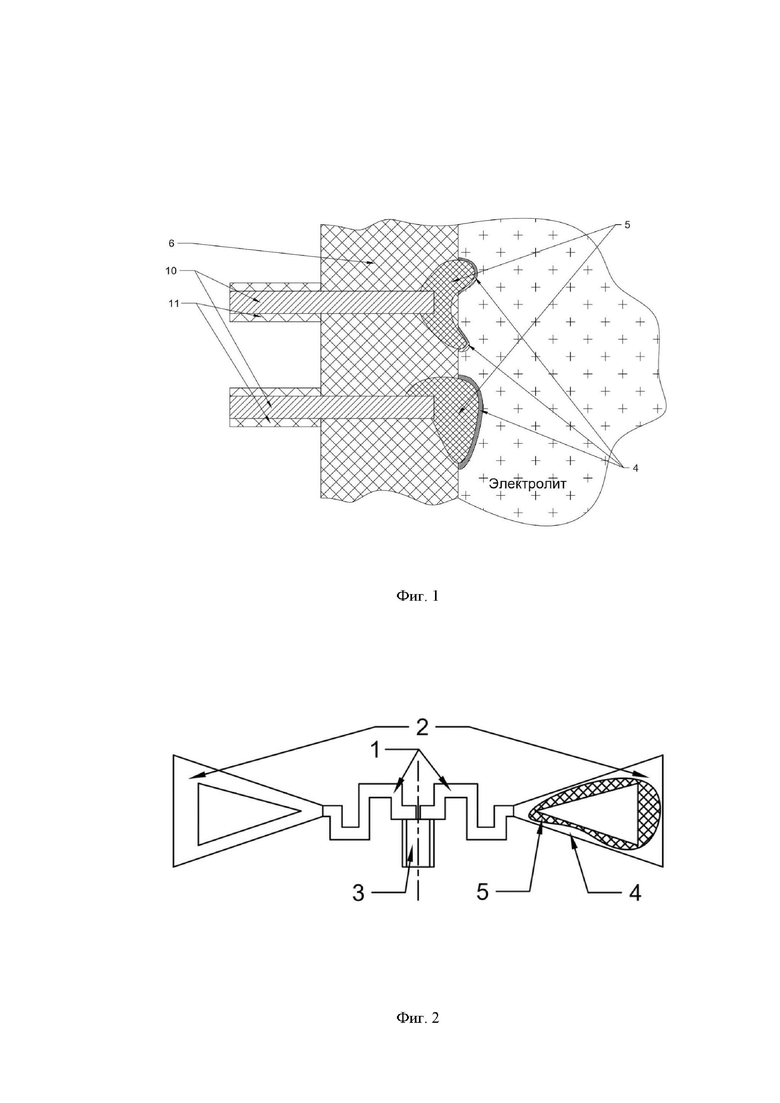

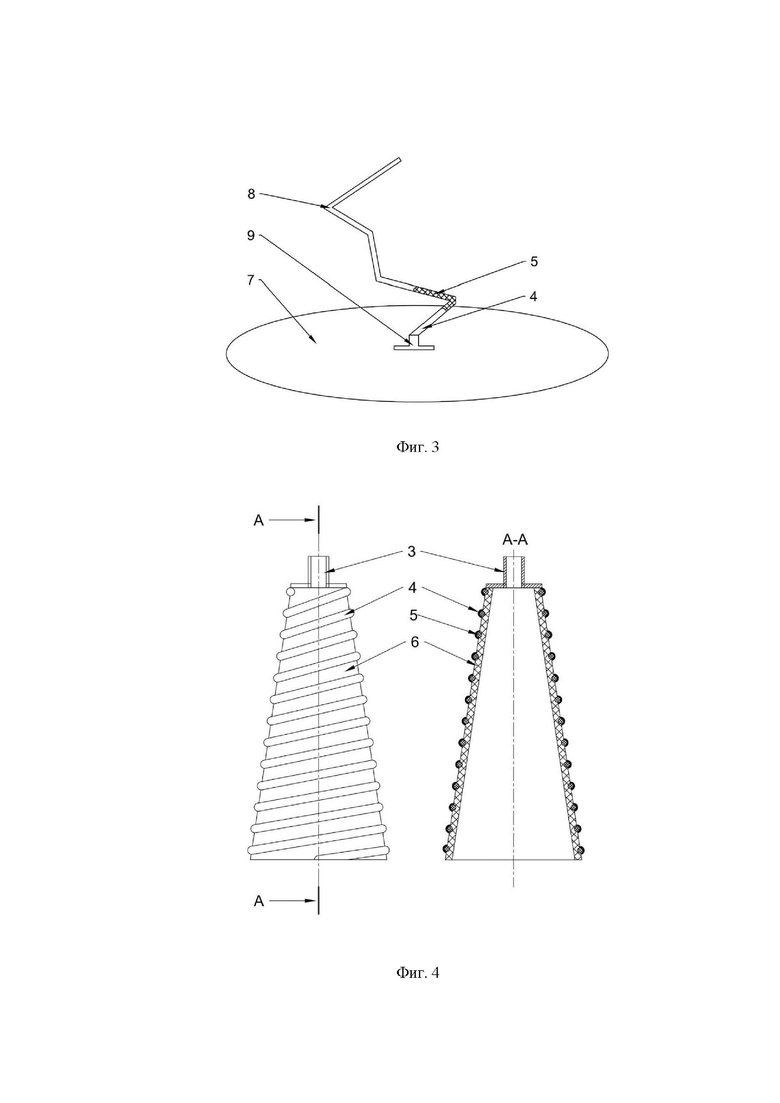

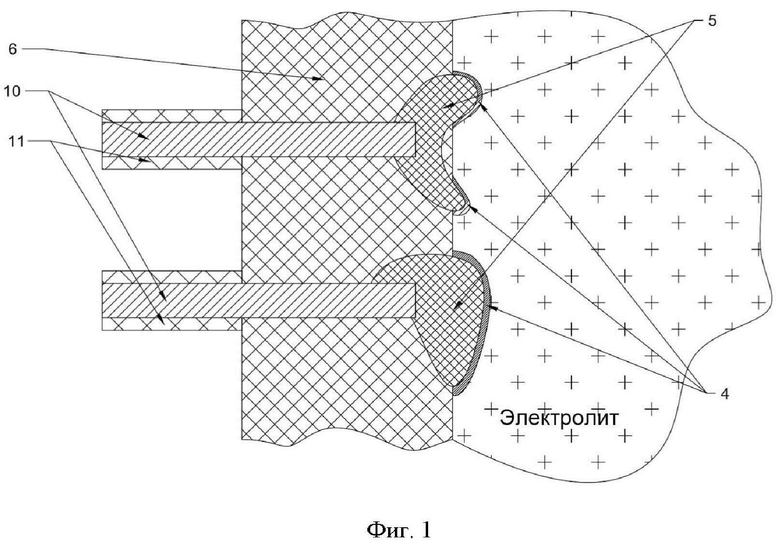

Сущность изобретения поясняется фигурами, где на фиг. 1 представлена принципиальная схема способа, на фиг. 2-4 представлены устройства приёмопередающие, изготовленные раскрытым способом, в частности, на фиг. 2 изображена плоская дипольная антенна, на фиг. 3 изображена монопольная четвертьволновая антенна, на фиг. 4 изображена спиральная коническая антенна.

На приведённых чертежах приняты следующие обозначения:

1 - змеевик дипольной антенны;

2 - треугольное окончание дипольной антенны;

3 - SMA-коннектор;

4 - слой осаждённой меди;

5 - электропроводящий пластик;

6 - диэлектрический пластик;

7 - отражатель четвертьволновой монопольной антенны;

8 - монополь;

9 - SMA-коннектор;

10 - вспомогательный электрод;

11 - электроизоляционный материал;

Электролит - раствор меднения, описываемый в способе изготовления.

Изобретение иллюстрируется следующими примерами.

Пример 1.

В соответствии с раскрытым выше способом было изготовлено устройство приёмопередающее в форме плоского диполя (фиг. 2), отличающегося треугольными окончаниями и имеющее змеевик в центральной части, сообщающееся с внешней электрической цепью при помощи SMA-коннектора. Токоведущий элемент характерными размерами 120 мм х 30 мм был получен при помощи селективного меднения напечатанного каркаса толщиной 3 мм.

Пример 2

В соответствии с раскрытым выше способом было изготовлено устройство приёмопередающее в форме монопольной четвертьволновой антенны (фиг. 3), отличающегося изогнутой трёхмерной формой и имеющее аксиально симметричный отражательный элемент в форме медного диска диаметром 200 мм, сообщающееся с внешней электрической цепью при помощи SMA-коннектора. Токоведущий элемент изогнутой формы характерной длины 170 мм был получен при помощи селективного меднения напечатанного каркаса толщиной 3 мм.

Пример 3

В соответствии с раскрытым выше способом было изготовлено устройство приёмопередающее в форме спиральной конической антенны (фиг. 4), отличающегося сложной трёхмерной формой и имеющее аксиально симметричный опорный элемент в форме конуса высотой 100 мм и нижний и верхним диаметрами 50 мм и 20 мм, сообщающееся с внешней электрической цепью при помощи SMA-коннектора. Два симметричных спиралевидных токоведущих элемента характерной длины 600 мм были получены при помощи селективного меднения напечатанного каркаса толщиной 3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| Трёхмерная фазированная антенная решётка и способ ее изготовления с применением аддитивных технологий | 2022 |

|

RU2806407C1 |

| Способ изготовления СВЧ-компонентов сложной формы, имеющих развитую металлическую рабочую поверхность | 2022 |

|

RU2795771C1 |

| Промышленный 3D-принтер для высокотемпературной печати | 2021 |

|

RU2770997C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1993 |

|

RU2084087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕЙ ПОВЕРХНОСТИ НА ПОЛИМЕРНОМ РУЛОННОМ МАТЕРИАЛЕ | 2012 |

|

RU2516008C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2603130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЕНТИЛЯЦИОННОЙ ПАНЕЛИ, ЭКРАНИРУЮЩЕЙ ЭЛЕКТРОМАГНИТНОЕ ИЗЛУЧЕНИЕ | 2017 |

|

RU2655118C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2004 |

|

RU2274964C2 |

Группа изобретений относится к приемопередающему устройству и способу его изготовления. Приёмопередающее устройство имеет рабочий частотный диапазон в области сверхвысоких частот (СВЧ), определяющийся формой каркаса. Каркас содержит опорный и токоведущий элементы. Опорный элемент выполнен из диэлектрического пластика. Печать каркаса приёмопередающего устройства осуществляют при помощи 3D-принтера, с использованием аддитивных технологий. На поверхности диэлектрического опорного элемента осуществляют процесс селективной металлизации токоведущих элементов ионами меди Cu2+. Поверхность токоведущих элементов выравнивают при помощи ацетона и активируют при помощи раствора хлорида палладия II или раствора хлорида меди II. Затем осуществляют вплавление в токоведущие элементы вспомогательных электродов и электроизоляцию открытых токоведущих элементов. Затем осуществляют полное погружение токоведущих элементов в гальваническую ванну с раствором кислого меднения и катодом в виде медной пластины. Раствор кислого меднения содержит сульфат меди II и серную кислоту в объемном соотношении 10:1. Затем осуществляют включение электрического тока в цепи из расчета 0,1А на каждый 1 дм2 поверхности токоведущих элементов. В процессе металлизации производят удержание токоведущих элементов в гальванической ванне. Далее происходит извлечение их из гальванической ванны. После селективной металлизации происходит извлечение токоведущих элементов из гальванической ванны и осуществляется промыванием водой. Достигается создание способа изготовления приёмопередающих устройств посредством аддитивной технологии селективной металлизации токоведущей части пластикового каркаса. 2 н. и 4 з.п. ф-лы, 4 ил., 3 пр.

1. Способ изготовления устройства приёмопередающего, имеющего рабочий частотный диапазон в области сверхвысоких частот (СВЧ), определяющийся формой каркаса, содержащего опорный элемент, выполненный из диэлектрического пластика, и токоведущих элементов, при котором осуществляют печать каркаса устройства приёмопередающего при помощи 3D-принтера, с использованием аддитивных технологий в виде селективной металлизации токоведущих элементов ионами меди Cu2+, расположенных на диэлектрическом опорном элементе, поверхность которых выравнивают при помощи ацетона и активируют при помощи раствора хлорида палладия II или раствора хлорида меди II, затем осуществляют вплавление в токоведущие элементы вспомогательных электродов и последующую электроизоляцию открытых токоведущих элементов, полное погружение токоведущих элементов в гальваническую ванну с раствором кислого меднения, содержащую сульфат меди II и серную кислоту в объемном соотношении 10:1, и катодом в виде медной пластины, включение электрического тока в цепи из расчета 0,1 А на каждый 1 дм2 поверхности токоведущих элементов, удержание токоведущих элементов в гальванической ванне на протяжении процесса металлизации, с последующим их извлечением из гальванической ванны после полной селективной металлизации и промыванием водой.

2. Способ по п.1, отличающийся изготовлением каркаса при помощи 3D-принтера с двумя экструдерами, при этом первый экструдер печатает опорный элемент из диэлектрического пластика PLA, а второй экструдер печатает токоведущий элемент из токопроводящего пластика.

3. Способ по п.1, отличающийся изготовлением каркаса при помощи 3D-принтера с двумя экструдерами, при этом первый экструдер печатает опорный элемент из водорастворимого пластика PVA, а второй экструдер печатает токоведущий элемент из токопроводящего пластика.

4. Способ по п.1, отличающийся изготовлением каркаса устройства на 3D-принтере из диэлектрического пластика с селективной окраской токопроводящих элементов токопроводящим лаком или краской в несколько слоёв.

5. Способ по п.1, отличающийся нанесением дополнительного защитного слоя на токоведущие элементы посредством использования никелевого катода и раствора кислого никелирования, содержащего сульфат никеля II и серную кислоту в объемном соотношении 10:1.

6. Устройство приёмопередающее, изготовленное способом по п.1, имеющее рабочий частотный диапазон в области сверхвысоких частот (СВЧ), определяющийся формой каркаса, содержащего опорный элемент, выполненный из диэлектрического пластика, и токоведущий элемент.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| АНТЕННАЯ СИСТЕМА С ЧАСТИЧНОЙ МЕТАЛЛИЗАЦИЕЙ РАДИОПРОЗРАЧНОГО ЗАЩИТНОГО КОЖУХА | 2012 |

|

RU2514134C1 |

| WO 2014046538 A1, 27.03.2014 | |||

| ПЕРЕСТРАИВАЕМЫЙ ПОЛОСНО-ЗАПИРАЮЩИЙ (РЕЖЕКТОРНЫЙ) ВОЛНОВОДНЫЙ ФИЛЬТР | 2020 |

|

RU2740684C1 |

Авторы

Даты

2022-04-14—Публикация

2021-09-03—Подача