Изобретение относится к электронной технике СВЧ, а именно к способам изготовления СВЧ-компонентов сложной формы, имеющих развитую металлическую рабочую поверхность.

В СВЧ-технике, и в частности в вакуумной электронике СВЧ, востребованной областью является создание разнообразных СВЧ-компонентов сложной формы, в которых осуществляется электронно-волновое взаимодействие и генерация СВЧ-излучения, элементов волноводов, линий передач и систем ввода и вывода излучения, различных преобразователей и трансформаторов мод, антенных систем и других. Физические принципы, на которых работают некоторые типы электронных приборов, основаны на отборе энергии электронов замедленной волной. Чтобы осуществить это замедление, необходимо увеличить путь движения волны. Это делается путем создания петляющего волновода. Масштаб такой гофрировки напрямую связан с длиной волны излучения - чем меньше длина волны, тем меньше масштаб гофрировки. Существуют и другие задачи (преобразователи мод, высокочастотные фильтры, резонаторы…), где электродинамика процессов требует введения неоднородности поверхности, масштаб которой также сопоставим с длиной волны.

В приложениях в миллиметровом и субмиллиметровом диапазонах, активно развивающихся уже на протяжении нескольких десятилетий, ощущается острая потребность в СВЧ-компонентах, имеющих развитую металлическую рабочую поверхность, причем длина волны используемого СВЧ-излучения накладывает жесткие требования на точность и качество изготавливаемого СВЧ-компонента. Принято, что погрешность изготовления СВЧ-компонента (уход геометрических размеров) и шероховатость его поверхности не должны быть сильно больше λ/10, где λ - длина волны излучения.

В связи с этим в последние годы для изготовления СВЧ-компонентов все активнее стали применяться аддитивные технологии.

Очевидными достоинствами 3D печати по сравнению с традиционными технологиями являются ее доступность, скорость изготовления и умеренная стоимость. Еще одним важным преимуществом является возможность одностадийного изготовления сложных изделий, в том числе с внутренними полостями сложной формы, в виде одной цельной структуры. Дополнительную привлекательность использованию аддитивных технологий в научных исследованиях придает низкий стоимостный порог вхождения, а также возможность в ряде случаев обойтись без создания конструкторской и технологической документации и выполнять изготовление элементов непосредственно по 3D модели, использованной для проведения расчетов каким-либо стандартным кодом. За счет этого возникает возможность существенно ускорить процесс разработки и создания прототипов элементов при проведении исследовательских работ, поскольку первые и промежуточные варианты изделий часто имеют недостатки, которые выявляются в процессе последующих тестов и требуют последующей корректировки и доработки. При этом аддитивные технологии позволяют изготавливать изделия с рабочими (подвергающимися экспозиции СВЧ-полей) как внутренними, так и наружными поверхностями.

Для изготовления подобных изделий может применяться непосредственно 3D печать из металлов и сплавов, однако печатающие металлом принтеры имеют высокую цену, сложны в эксплуатации и пока уступают по качеству создаваемой поверхности другим устройствам, реализующим аддитивные технологии.

Альтернативным методом изготовления СВЧ-компонентов является 3D печать из пластика оправки (основы) с последующей металлизацией ее поверхности. И здесь уже качество и точность изготовления СВЧ-компонента самым существенным образом определяется качеством и точностью изготовления оправки.

В настоящее время широко используются несколько технологий 3D печати из пластика, каждая из которых имеет свои преимущества и недостатки. Наиболее распространенная технология FDM (Fused Deposition Modeling, создание модели методом послойного добавления расплавленного материала) позволяет создавать изделия с относительно низкой точностью, более того, для нее характерна довольно сильная неровность в изготовлении поверхностей, что ограничивает ее потенциальное применение в СВЧ электронике сантиметровым диапазоном длин волн. Более высокую точность изготовления обеспечивает технология 3D печати на основе стереолитографии из фотополимерного материала (SLA) и, в частности, ее разновидность MJP (Multi Jet Printing). MJP технология основана на печатающей головке с набором из миниатюрных сопел, количество которых может достигать нескольких сотен, и позволяет создавать элементы с мелкомасштабным профилем поверхности. В отличие от стандартных SLA принтеров, наличие головки с большим количеством сопел дает также возможность использовать несколько материалов одновременно, что важно в случае необходимости создания поддержек для свисающих элементов из легко удаляемого (химически или термически) материала. В качестве недостатка данной технологии применительно к СВЧ-технике можно отметить схожесть модельного ряда полимеров в плане диэлектрических свойств, имеющих, в основном, большой коэффициент поглощения по сравнению с полимерами, доступными для FDM-печати, что ограничивает их использование в качестве рабочей среды в СВЧ-приборах.

Проекционная микростерколитография (P.mu.SL) - это недавно разработанная технология, позволяющая аддитивное производство трехмерных структур практически любой конфигурации с точным контролем размера элемента. Например, формирование структуры, характеризующейся особенностями с горизонтальным и/или вертикальным разрешением порядка нескольких сотен нанометров до нескольких сотен микрон. Обычно материалы-предшественники помещают в резервуар и частично отверждают, например, путем выборочного экспонирования исходных материалов под воздействием лазера или другого источника света, в результате чего исходные материалы в резервуаре образуют твердую структуру в экспонированных областях, как правило, посредством процесса полимеризации. При этом материалы-предшественники должны включать фотореактивные компоненты (фотополимеры), которые трансформируются в соответствующую твердую часть под воздействием источника света. На сегодняшний день P.mu.SL ограничивается фотополимерными смолами, которые отверждаются в УФ-диапазоне, и окончательная структура обычно состоит из одного материала.

Для металлизации пластика в настоящее время разработаны различные подходы, включая магнетронное напыление, гальванические и химические методы, а также сочетание этих методов. В целом, необходимо, чтобы наносимое металлическое покрытие имело достаточно прочное сцепление с покрываемой поверхностью, которая, в свою очередь, должна обладать определенными физико-механическими свойствами, обусловливающими их совместное применение с покрытием, и имела такие химические свойства, которые позволяли бы ее легко обрабатывать в нужных растворах и/или на необходимом оборудовании.

Для открытых поверхностей практически идеальным вариантом является магнетронное напыление (см., например, патент RU 2654963), однако оно не позволяет осуществлять металлизацию деталей со сложными внешними и, особенно, внутренними поверхностями.

Гальванические методы удобны для наращивания неограниченно толстого слоя металла, но предполагают осуществление первичной металлизации химическим путем для создания электропроводящего слоя.

Покрытие поверхности практически любой формы относительно тонким слоем металла возможно путем химической (негальванической) металлизации, хотя конкретное количество осаждаемого металла определяется наличием в этом месте свежего реагента и может заметно отличаться от точки к точке.

Процессы химической и гальванической металлизации достаточно хорошо изучены и успешно применяются в промышленности. Однако они отработаны только на определенных типах полимеров. В общем случае эти процессы включают следующие основные этапы подготовки поверхности пластика к первичной металлизации.

1. Этап очистки, включающий по меньшей мере обезжиривание в щелочных растворах или органических растворителях. Выбор состава раствора и оборудования производится в зависимости от вида, степени загрязнения поверхности и природы пластика. При этом подбирают такие составы и режимы обработки, при которых легко удаляются жировые загрязнения, а обрабатываемый материал не растворяется, не набухает и не растрескивается.

2. Этап травления - химический процесс, в результате которого изменяются структура и химические свойства поверхности пластика. При этом ей придают требуемые шероховатость, гидрофильность и способность к реакции при выполнении последующих операций нанесения покрытия. Этапу травления может предшествовать процесс кондиционирования (предтравления). К предтравлению относят обработку поверхности пластика органическими растворителями, их смесями или эмульсиями, растворами кислот, щелочей, солей, а также термообработку, облучение, обработку ультразвуком, и другие виды воздействия. Кондиционирование снимает или разрыхляет поверхностный слой, способствуя улучшению травимости диэлектрика. Одновременно снижаются продолжительность и температура травления, удлиняется период эксплуатации раствора.

3. Этап сенсибилизации поверхности - обработки поверхности пластика раствором восстановителя, в качестве которого в большинстве случаев используют солянокислые растворы хлорида олова (II): содержащиеся в них ионы Sn2, находящиеся в растворе, сорбируются поверхностью пластика и подвергаются дальнейшему гидролизу с образованием малорастворимых продуктов, которые плотно укладываются на обрабатываемой поверхности.

4. Этап активации поверхности - обработка сенсибилизированной поверхности растворами соединений каталитически активных металлов. В качестве активатора может быть использован раствор одного из благородных металлов (палладия, серебра, золота, платины и др.). В результате активации происходит замещение с поверхности пластика ионов Sn2+ на ионы каталитически активного металла.

В результате всей этой предварительной подготовки создаются внедренные в поверхность пластика химически активные центры благородных металлов, впоследствии замещаемые на ионы необходимого металла при проведении автокаталитического процесса первичной химической металлизации поверхности полимера.

Дальнейший процесс металлизации, в зависимости от необходимых характеристик создаваемого изделия, может быть осуществлен наращиванием металлического слоя химическим либо гальваническим путем.

Например, в статье Саломатников М.С. Формирование медных покрытий на полимерных изделиях, полученных методом быстрого прототипирования / М.С. Саломатников, В.В. Любимов // Изв. ТулГУ. Технические науки. 2013. Вып. 8. с. 348-355 описан выбранный в качестве прототипа способ покрытия металлом путем химического и последующего гальванического осаждения обладающих развитой поверхностью оправок, изготовленных SDM методом из ABS-пластика с использованием технологии быстрого прототипирования (RapidPrototyping - RP), основанной на создании трехмерной электронной геометрической модели изготавливаемого изделия с последующей ее послойной реализацией. В указанном способе удачно реализует все упомянутые стадии создания и подготовки пластиковой оправки к процессу металлизации и этапы самой металлизации.

Недостатком прототипа является то, что, как уже упоминалось, сама технология FDM не позволяет создавать оправки с высокой точностью и хорошим качеством поверхности, что ограничивает ее потенциальное применение в СВЧ электронике.

Из уровня техники известен также патент US 10563308, в котором описан процесс получения трехмерной структуры, имеющей горизонтальное и/или вертикальное разрешение элементов в диапазоне от нескольких сотен нанометров до нескольких сотен микрон и имеющей по меньшей мере один металл, нанесенный на нее, включающий: растворение по меньшей мере одной соли металла в смоле, содержащей один или несколько фотополимеров; отверждение частей смолы для формирования трехмерной структуры; использование ионов металлов, включенных в поверхности трехмерной структуры, в качестве катализаторов для нанесения химическим путем по меньшей мере одного металла непосредственно на поверхности трехмерной структуры. Таким образом, в указанном патенте упомянута возможность осуществлять металлизацию фотополимерной детали минуя этапы сенсибилизации и активации.

Достоинством такой технологии является возможность путем использования масок и разных материалов-предшественников создавать, в том числе, области на поверхности изготавливаемой структуры, содержащие активационные центры разных металлов для дальнейшей металлизации. Также появляется шанс покрытия металлом фотополимеров, которые исходно вообще не поддаются первичной химической металлизации.

Однако такой процесс представляется очень затратным и трудоемким, поскольку необходимо многократно менять в резервуаре материалы-предшественники с примесью ионов каждого конкретного металла. При этом совершенно не понятно, как контролировать конечную концентрацию и распределение получаемых активационных центров для дальнейшей химической металлизации на поверхности структуры, а также гидрофильные и адгезионные свойства этой поверхности, так необходимые для качественной первичной металлизации.

Кроме того, в указанном аналоге отсутствует информация об этапе очистки поверхности структуры перед металлизацией. При этом надо учитывать, что в отличие от изделий из обычных пластиков, поверхность изготавливаемых методом 3D-печати изделий из фотополимеров изначально абсолютно не приспособлена для дальнейшей металлизации, так как она покрыта липкой незатвердевшей смолой. Наличие фрагментов подобной недополимеризованной смолы не позволяет подготовить поверхность изделия для дальнейшей металлизации, даже в случае идеально подобранного реагента.

Очевидным вариантом решения данной проблемы является возможность досветить готовое изделие после печати в специальной камере со светодиодами с необходимой длиной волны света. Однако данный путь не всегда подходит. Во-первых, если в структуре множество внутренних каналов, то засветка крайне неэффективна. Во-вторых, в случае если качество поверхности очень важно, дополнительный засвет может привести к ухудшению механических свойств пластика вследствие «старения» верхних слоев фотополимера из-за неправильно подобранных режимов термо- и фотоотверждения.

Именно поэтому при металлизации оправки из фотополимера важнейшее значение приобретают особенности процедуры очистки и подготовки ее поверхности.

Задачей, на решение которой направлено предлагаемое изобретение, является изготовление СВЧ-компонентов сложной формы, имеющих развитую металлическую рабочую поверхность, с высокими точностью и качеством.

Способ поясняется следующими чертежами.

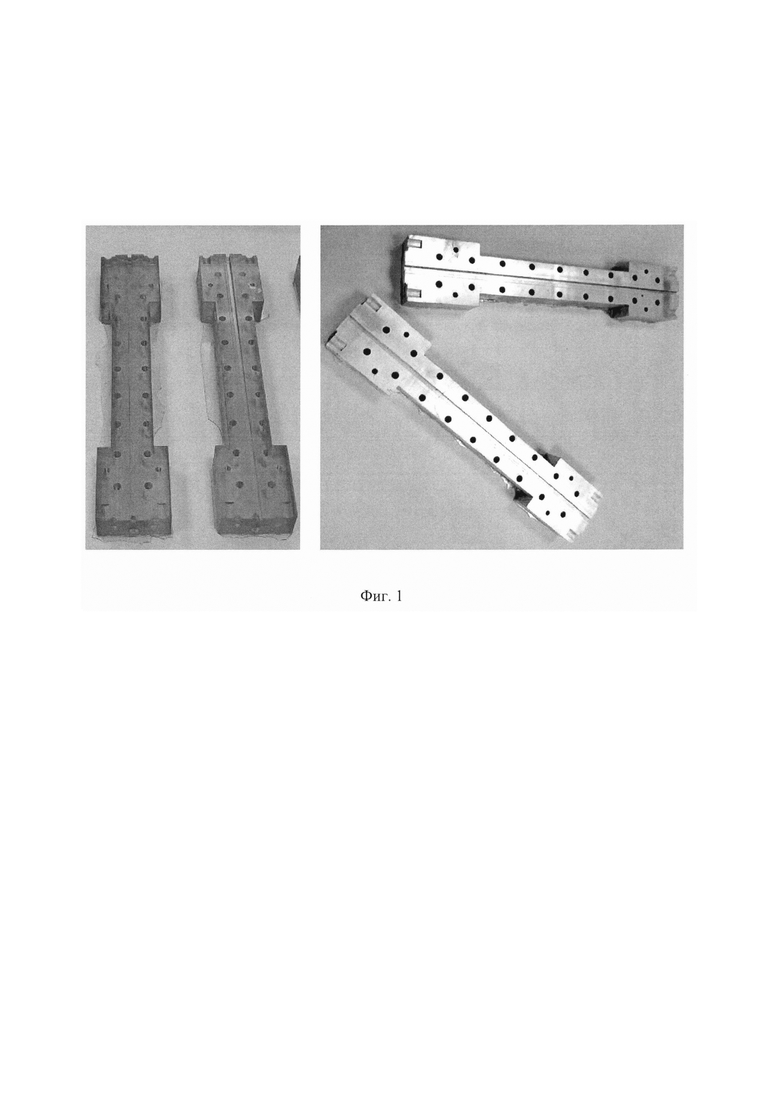

На фиг. 1 проиллюстрирована реализация способа по п. 1 формулы: на фото слева - оправки из фотополимера, полученные посредством проекционной микростерколитографии; справа - омедненные СВЧ-компоненты.

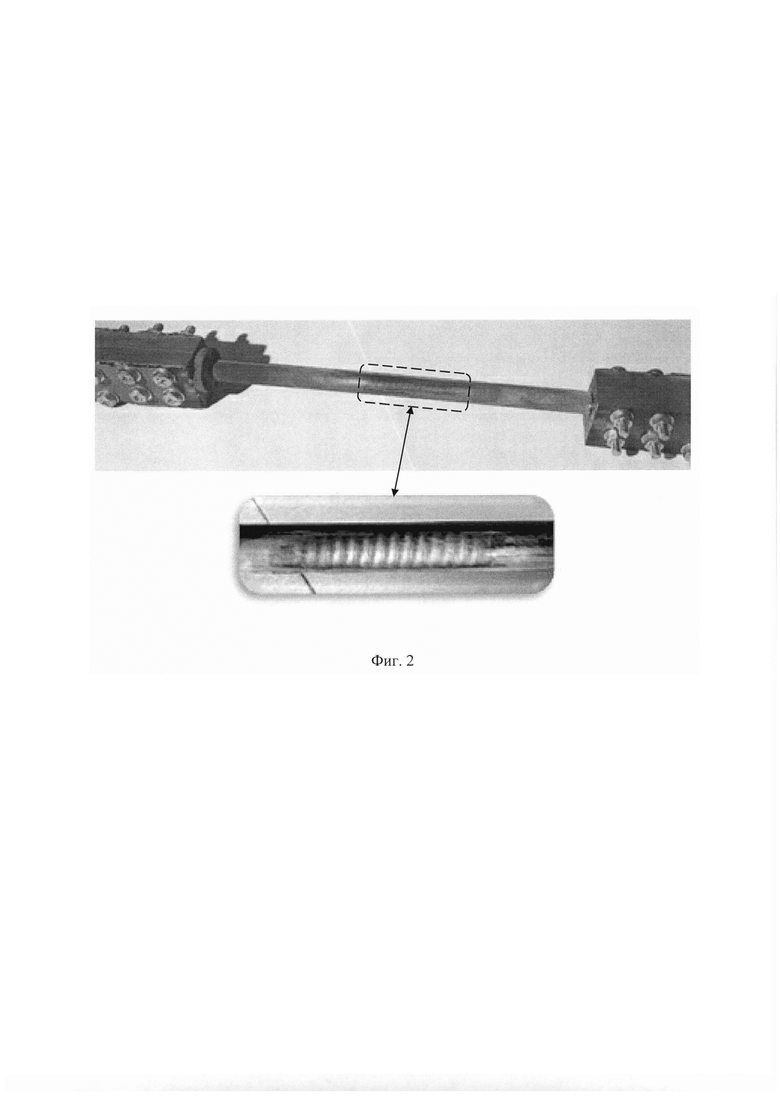

На фиг. 2 сверху приведена фотография омедненного СВЧ-компонента с внутренним каналом сложной формы, а снизу приведен участок этого СВЧ-компонента, на котором видно, как за счет возможности локального наращивания/удаления металла можно проверять качество покрытия металлом внутреннего канала сложной формы с внешней прозрачной стороны оправки из фотополимера.

На фиг. 3 показан цельномедный генератор поверхностных волн 32,7 ГГц с двумерной периодической структурой, созданный в соответствии с п. 4 формулы.

На фиг. 4 приведен пример оправки из фотополимера, форма которой позволяет облегчить ее деструкцию и извлечение из металлического корпуса СВЧ-компонента.

На фиг. 5 приведено сравнение образцов СВЧ-компонентов с внутренними каналами водяного охлаждения: слева - изготовленный в соответствии п. 5 формулы изобретения, справа - различие коэффициентов теплового расширения меди и фотополимера не было учтено, и наблюдается деструкция медного покрытия толщиной 0,7 мм (справа снизу разрушенный участок показан более детально). В секторе коллектора слева оправка была выполнена полой, в результате чего удалось получить полую цельномедную деталь правильной формы.

В общем случае способ осуществляется следующим образом.

Посредством 3D печати изготавливают оправку из фотополимера, обладающую заданной развитой поверхностью.

Производят химическую жидкостную обработку поверхности оправки из фотополимера с целью ее обезжиривания и снятия недополимеризовавшихся остатков фотополимерной смолы на ее поверхности.

Сначала осуществляют обезжиривание раствором следующего состава:

В зависимости от вида используемого полимера, температуру состава выдерживают в интервале 50±10°С. Процедуру выполняют в ультразвуковой ванне.

Обычно используемые стандартные процессы очистки и обезжиривания пластиков в изопропиловом спирте приводят к заметному уходу геометрических параметров оправки (спирт сильно въедается в структуру пластика, который от этого набухает и деформируется), что неприемлемо для дальнейшего ее использования в качестве компонентов высокочастотной электроники

Данный процесс проводят несколько раз с сопровождением процесса промывкой оправки дистиллированной водой, удаляющей следы обезжиривающего раствора. Количество циклов зависит от сложности геометрии оправки, наличия скрытых полостей и внутренних каналов. В конце проводят сушку оправки сжатым воздухом.

Затем производят микротравление поверхности оправки из фотополимера, обеспечивающее лучшую адгезию металлического слоя. В основе химического состава данного процесса лежит широко применяющийся раствор хромпика на основе концентрированной серной кислоты и окиси хрома (VI). Окислительные способности хромпика базируются на окисляющих возможностях серной кислоты, воздействия ее на органические макромолекулы на поверхности оправки из фотополимера. Состав хромпика подобран таким образом, чтобы воздействие серной кислоты с ее ярко выраженными окисляющими способностями непосредственно на оправку из фотополимера свести к минимуму:

В нашем случае целью является создания микрошероховатостей нанометрового уровня, которые улучшают впоследствии сцепление осажденных металлов с поверхностью оправки из фотополимера. Кроме того, сильные окислительные свойства указанного раствора позволяют провести дополнительную очистку поверхности оправки.

Использующий обычно для этих целей хромпик с дихроматом калия K2Cr2O7 обладает худшими окислительными способностями и не позволяет эффективно убирать недополимеризовавшиеся продукты с поверхности оправки, но при этом более агрессивен и сильнее «сжигает» поверхность.

Время обработки в растворе минимальное, чтобы не «сжечь» поверхность: 10-15 минут.

Операцию микротравления проводят при температуре, не превышающей 25-30°С, так как повышение температуры влияет на скорость реакции окисления макромолекул на поверхности оправки из фотополимера, следствием которой являются сильно растравленные участки, что приводит к ухудшению качества поверхности.

После обработки оправки из фотополимера в окисляющем растворе следует промывка ее поверхности в дистиллированной воде. Серия промывок варьируется от 2 до 5 в зависимости от сложности обрабатываемой поверхности. Первая промывка проводится в ванне улавливания ионов хрома. Температура промывной воды комнатная.

Так как мы не можем воздействовать более концентрированным раствором хромпика на поверхность оправки из фотополимера, возможна недостаточная очистка ее поверхности от остаточных продуктов реакции полимеризации. С целью окончательной очистки и дополнительного микротравления поверхности оправки из фотополимера после химического травления в слабом растворе хромпика осуществляют дополнительную окисляющую обработку ее поверхности в перекисно-аммиачном растворе. Обработку окисляющими агентами осуществляют при температуре 40-50°С:

NH4OH-215 мл/л,

Н2О2 - 215 мл/л.

В теплом растворе атомарный кислород как продукт разложения пероксида водорода окисляет остаточные недополимеризовавшиеся макромолекулы смолы, дополнительно «подсушивая» поверхность оправки. Данный раствор в нашем случае можно использовать только на заключительном этапе очистки, так как использование только одного этого окисляющего раствора не дает глубокого и полного удаления с поверхности пластика органических остатков реакции полимеризации. Время обработки варьируется в масштабах 5-10 минут.

Недостатком данной процедуры является придание гидрофобных свойств обрабатываемой поверхности, что неприемлемо для дальнейших процедур сенсибилизации и активации. Поэтому для перехода поверхности из гидрофобного в гидрофильное состояние используют изопропиловый спирт, обработка в котором не превышает 10 минут при температуре 40-50°С. Здесь изопропиловый спирт используют не как в аналогах в качестве дополнительного обезжиривающего агента, а в качестве смачивающего агента. Это позволяет придать обрабатываемой поверхности нужные гидрофильные свойства, которые были утеряны вследствие предыдущих химических обработок.

Таким образом, при подготовке поверхности оправки к сенсибилизации и активации в случае фотополимеров процессы очистки и травления практически совмещены.

Дальнейшие этапы сенсибилизации и активации при подготовке поверхности оправки из фотополимера к первичной металлизации достаточно стандартные. Приведенные далее операции способа поясняют изобретение, но не ограничивают его.

Проводят обработку оправки в растворе восстановителя. Универсальным является солянокислый раствор хлорида олова (II).

В нашем случае использовался следующий состав раствора сенсибилизации:

Процесс сенсибилизации проводят в свежих растворах двухлористого олова при выдержке в течение 5-10 минут, после чего осуществляют промывку оправки из фотополимера в нескольких порциях дистиллированной воды для улавливания продуктов гидролиза с ее поверхности.

Для более полного улавливания излишков ионов Sn2+ с поверхности осуществляют дополнительную выдержку в 2% растворе NaOH.

Далее проводят активацию - замещение с поверхности ионов Sn2+ на ионы каталитически активного металла Ag2+ из раствора азотнокислого серебра следующего состава:

Рабочая температура раствора - 20-25°С. Время выдержки - 20-25 с.

Затем осуществляют промывание оправки из фотополимера в нескольких порциях дистиллированной воды.

Дальнейший автокаталитический процесс первичной химической металлизации поверхности оправки из фотополимера рассмотрен на примере меди, поскольку в 90% случаев для изготовления компонентов СВЧ используют именно ее. Это объясняется рядом ценных для электроники СВЧ свойств: медь создает малые потери сигнала, легко поддается гальваническому наращиванию, позволяет эффективно отводить тепло и т.д.

Данный пример поясняет предлагаемое изобретение, но не ограничивает его, поскольку как первичную, так и последующую металлизацию можно осуществлять и другими металлами. Либо, при необходимости достижения определенного градиента свойств, можно выполнить многослойную металлизацию изготавливаемого СВЧ-компонента из нескольких разных металлов.

После того как поверхность оправки из фотополимера активирована, то есть на ней путем химического замещения одним металлом более активным другого, созданы химически активные центры для дальнейшего осаждения металлической меди, проводят первичное осаждение меди из насыщенного раствора следующего состава:

Рабочая температура раствора 19-23°С.

Процесс первичной металлизации зачастую сопровождается образованием локальных отслоений металла под покрытием. Данный дефект наиболее заметен на не до конца очищенных поверхностях, что позволяет определить локальные «грязные» зоны и провести дополнительную очистку в химических растворах, предварительно удалив медное покрытие. Несколько циклов такой процедуры позволяет добиться гладкой поверхности. Кроме этого, возникновение пузырьков - отслоений может быть связано также с образованием газа в процессе химической реакции при осаждении металла. Правильно подобранная количественная концентрация формалина, который запускает процесс автокаталитического осаждения меди, дает возможность добиться умеренного выделения газообразного водорода и замедлить протекание реакции, что позволяет существенно уменьшить количество микровздутий, так как газ успевает улетучиться прежде, чем металлическая пленка затянется.

Время прохождения первичной металлизации зависит от степени развитости поверхности оправки из фотополимера, качества прохождения предшествующих операций химической обработки, процессов микротравления поверхности оправки -создания так называемой первичной шероховатости поверхности. В нашем случае время выдержки в растворе химического меднения составляет 30-40 мин. Этого вполне достаточно для создания плотного токопроводящего первичного металлического слоя меди.

Далее слой меди доращивают до нужной толщины электрохимическим (гальваническим) осаждением в растворе состава:

Блескообразующая добавка Лабомид 203 - 5 г\л

Температура электролита 19-25°С, плотность тока 1-3 А\дм 2.

Примеры осуществления предложенного способа в соответствии с п. 1 формулы приведены на фиг. 1 и фиг. 2.

Таким образом, в процессе осуществления предложенного способа, за счет использования проекционной микростерколитографии, удается создать оправку из фотополимера с требуемой точностью, а за счет правильно организованных этапов очистки и травления обеспечить хорошее качество ее поверхности, что в конечном итоге обеспечивает хорошую точность и качество изготовления СВЧ-компонентов в целом.

В частном случае реализации способа по п. 2 формулы перед процессом сенсибилизации при невысоком уровне адгезии конкретного фотополимера дополнительно проводят плазмохимическую обработку поверхности оправки из данного фотополимера.

Обработку осуществляют низкотемпературной плазмой, которая наряду с очисткой поверхности оправки от остаточных недополимеризовавшихся участков фотополимера, прошедшего жидкостную химическую обработку, еще и изменяет свойства приповерхностного слоя. Модификация приповерхностых слоев оправки происходит за счет разрыва связей макромолекул с образованием полярных групп. Помимо улучшения адгезионных свойств фотополимера, в этом случае наблюдается улучшение смачиваемости поверхности оправки, которую можно заметить при последующем проведении процесса химической металлизации. Скорость осаждения металла из насыщенного раствора увеличивается, причем осаждение металла проходит равномерно по всей обработанной плазмой поверхности оправки из фотополимера.

В частном случае реализации способа по п. 3 формулы, оправку из фотополимера удаляют из металлического корпуса СВЧ-компонента.

В случае применения компонентов СВЧ-электроники в области больших мощностей важную роль играет теплопроводность материалов, из которых они изготовлены. Ее высокая роль объясняется потребностью охлаждения рабочей поверхности СВЧ-компонента для минимизации возникающего в области больших мощностей нагрева омическими потерями, токооседанием, излучением. В таких режимах работы тонкий слой металла становится бесполезным в качестве теплоотвода. Помимо этого, еще большей проблемой является сильное различие в коэффициентах теплового расширения металла и фотополимера. В результате нагрева тонкостенные изделия быстро достигают критических механических напряжений, что приводит к дальнейшему разрушению всего СВЧ-компонента. Поэтому для таких приложений, добившись требуемой толщины металлической стенки корпуса СВЧ-компонента, полностью удаляют из него оправку из фотополимера. Здесь развитая металлическая рабочая поверхность СВЧ-компонента задается формой оправки из фотополимера, то есть достаточно грубое гальваническое наращивание металла до толщин в несколько миллиметров не влияет на качество рабочей поверхности.

В силу того что фотополимер - химически стойкий материал, освобождение развитой металлической рабочей поверхности СВЧ-компонента от оправки из фотополимера представляет собой трудоемкий процесс.

В данном изобретении предлагаются два варианта извлечения оправки из фотополимера из металлического корпуса СВЧ-компонента, основанных на эффекте различия в коэффициентах теплового расширения металла и фотополимера, применение которых зависит от степени сложности развитой металлической рабочей поверхности СВЧ-компонента.

В частном случае реализации изобретения по п. 4 оправку из фотополимера с наращенным на ней слоем металла помещают периодически в азот и горячую воду. Таким образом, при резком остывании оправка из фотополимера трескается, в трещины попадает вода, затем вода при азотных температурах расширяется, превращаясь в лед, и в процессе таких итераций оправка из фотополимера разрушается и вручную извлекается из металлического корпуса СВЧ-компонента. Такой вариант подходит для относительно простых и больших деталей, в которых есть возможность извлечения кусков оправки вручную. Результат реализации изобретения в соответствии с п. 4 формулы приведен на фиг. 3, на которой показан цельномедный генератор поверхностных волн 32,7 ГГц с двумерной периодической структурой. Фотополимерная оправка, на которой наращивался генератор, удалена.

В качестве первичного ослабления механической прочности фотополимера можно дополнительно засветить изделие в интенсивном ультрафиолете.

Также можно изначально выполнять оправку из фотополимера в области не покрываемой металлом поверхности с каналами (бороздками), в которых толщина стенок оправки существенно меньше, чем в других местах, с целью осуществить направленное разрушение фотополимера в процессе сжатий/расширений при резких перепадах температуры (пример такой оправки приведен на фиг. 4). Это существенным образом облегчает процесс деструкции и дальнейшего извлечения разрушенной оправки из металлического корпуса СВЧ-компонента.

В случае сложных изделий, имеющих, например, каналы охлаждения, недоступные для ручного извлечения фотополимера, необходимо, чтобы органика вытекла или испарилась из всего занимаемого объема.

В частном случае реализации изобретения по п. 5 в качестве материала для оправки используют фотополимерную смолу Gorky Liquid Castable, оправку изготавливают полой, помещают оправку из фотополимера с наращенным на ней слоем металла в азот, затем осуществляют выжигание оправки из металлического корпуса СВЧ-компонента, а налет продуктов горения удаляют в химическом растворе в ультразвуковой ванне с дальнейшей промывкой водой.

Фотополимерная смола Gorky Liquid Castable отличается тем свойством, что при определенных режимах нагрева (до 650°С) ее можно полностью выжечь. При этом, если проводить выжигание монолитной оправки из фотополимера, уже при температуре порядка 200°С, за счет различия в коэффициентах теплового расширения металла и фотополимера, происходит деформирование и разрушение металлического корпуса СВЧ-компонента расширяющимся фотополимером. Поэтому оправку из фотополимера выполняют полой, толщина ее стенки минимизируется и определяется исходя из геометрии модели оправки. Характерная толщина порядка 0,5-1 мм. После наращивания слоя металла нужной толщины на оправку, изделие помещают в азот. В результате оправка разрушается и схлопывается внутрь своей полости. Это позволяет в дальнейшем избежать нагрузки на металлический корпус СВЧ-компонента при расширении фотополимера перед тем, как он перейдет в жидкую, а затем и в газообразную фазу. В процессе выжигания из металлического корпуса СВЧ-компонента большая часть фотополимера вытекает, оставшаяся малая часть - испаряется. На внутренних стенках остается тонкая корка налета продуктов горения, которая может также быть удалена путем нагрева выше 800°С, однако, например в случае меди, этого лучше избегать из-за близости критических температур. Поэтому продукты горения со стенок СВЧ-компонента удаляют при снятии окислов меди путем декапирования ее в солянокислом растворе с дальнейшей промывкой в нескольких порциях дистиллированной воды с финальной сушкой сжатым воздухом.

На фиг. 5 приведено фото двух секторов коллектора с внутренними каналами водяного охлаждения. В секторе коллектора справа различие коэффициентов теплового расширения меди и фотополимера не было учтено, и наблюдается деструкция медного покрытия толщиной 0,7 мм (справа снизу разрушенный участок показан более детально). В секторе коллектора слева оправка была выполнена полой, в результате чего удалось получить полую цельномедную деталь требуемой формы. На фото внизу слева продемонстрирован вид внутренней поверхности водяного канала с элементами в виде пирамид для обеспечения турбулентности протекающего хладагента. Ранее заполненный фотополимером канал не имеет следов остатка оправки, что позволяет обеспечить максимально эффективную теплопередачу от нагретой медной стенки охлаждающей жидкости.

Таким образом, предложенное изобретение, как в реализации по основному пункту формулы, так и в реализации в соответствии с зависимыми пунктами, позволяет изготавливать СВЧ-компоненты сложной формы, имеющие развитую металлическую рабочую поверхность, с высокими точностью и качеством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления СВЧ-гибридной интегральной микросхемы космического назначения с многоуровневой коммутацией | 2019 |

|

RU2713572C1 |

| СПОСОБ ХИМИЧЕСКОЙ МЕТАЛЛИЗАЦИИ НИКЕЛЕМ ТКАНЕЙ ИЗ ЛЬНЯНЫХ ВОЛОКОН, ПОДВЕРГНУТЫХ СУЛЬФИТНО-ЩЕЛОЧНОЙ ВАРКЕ | 2023 |

|

RU2821035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНЫХ СВЧ-УСТРОЙСТВ И ЭЛЕМЕНТОВ НА 3D-ПРИНТЕРЕ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ НИТЕВОГО КОМПОЗИЦИОННОГО АБС-ПЛАСТИКА | 2016 |

|

RU2642791C1 |

| Способ нанесения медного покрытия на поверхность стекла | 1979 |

|

SU1036697A1 |

| Способ получения металлического покрытия хрома на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830506C1 |

| Способ изготовления микромодели пористой породы с минеральным покрытием | 2023 |

|

RU2832817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ С ИСПОЛЬЗОВАНИЕМ МИКРОСТЕРЕОЛИТОГРАФИЧЕСКОЙ 3D-ПЕЧАТИ | 2021 |

|

RU2783178C1 |

| Способ подготовки поверхности полимерных материалов на основе полиолефинов к химической металлизации | 1989 |

|

SU1724741A1 |

| Способ получения покрытия из железа на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830494C1 |

| Способ металлизации диэлектрика | 1977 |

|

SU638631A1 |

Изобретение относится к электронной технике СВЧ, а именно к способам изготовления СВЧ-компонентов сложной формы, имеющих развитую металлическую рабочую поверхность. Способ включает процесс создания посредством 3D-печати пластиковой оправки, этапы очистки, травления, сенсибилизации и активации поверхности оправки, а также процесс первичной металлизации поверхности оправки химическим путем с последующим наращиванием металла электрохимическим (гальваническим) осаждением. Причем оправку создают посредством проекционной микростерколитографии из фотополимера, а перед этапами сенсибилизации и активации сначала поверхность оправки в несколько итераций с промывкой дистиллированной водой между ними обезжиривают при температуре 50±10°С в ультразвуковой ванне раствором следующего состава: Na3PO4 - 30 г/л, Na2CO3 - 30 г/л, KOH - 50 г/л, жидкое стекло - 5 г/л, H2O - до 1 л. Затем производят микротравление поверхности оправки в течение 10-15 мин при не превышающей 25-30°С температуре, с последующей промывкой дистиллированной водой комнатной температуры, хромпиком следующего состава: CrO3 - 220 г/л, H2SO4 - 590 г/л (плотность 1,98 г/см3). После этого осуществляют дополнительную обработку поверхности оправки в течение 5-10 минут при температуре 40-50°С в окисляющем растворе следующего состава: NH4OH - 215 мл/л, Н2О2 - 215 мл/л. Далее восстанавливают гидрофильные свойства поверхности оправки при температуре 40-50°С в течение не более чем 10 мин в изопропиловом спирте. Техническим результатом заявленного изобретения является изготовление СВЧ-компонентов сложной формы, имеющих развитую металлическую рабочую поверхность, с высокими точностью и качеством. 4 з.п. ф-лы, 5 ил.

1. Способ изготовления СВЧ-компонентов сложной формы, имеющих развитую металлическую рабочую поверхность, включающий процесс создания посредством 3D-печати пластиковой оправки, этапы очистки, травления, сенсибилизации и активации поверхности оправки, а также процесс первичной металлизации поверхности оправки химическим путем с последующим наращиванием металла электрохимическим (гальваническим) осаждением, отличающийся тем, что оправку создают посредством проекционной микростерколитографии из фотополимера, а перед этапами сенсибилизации и активации сначала поверхность оправки в несколько итераций с промывкой дистиллированной водой между ними обезжиривают при температуре 50±10°С в ультразвуковой ванне раствором следующего состава:

затем производят микротравление поверхности оправки в течение 10-15 минут при не превышающей 25-30°С температуре, с последующей промывкой дистиллированной водой комнатной температуры, хромпиком следующего состава:

после этого осуществляют дополнительную обработку поверхности оправки в течение 5-10 минут при температуре 40-50°С в окисляющем растворе следующего состава:

после чего восстанавливают гидрофильные свойства поверхности оправки при температуре 40-50°С в течение не более чем 10 минут в изопропиловом спирте.

2. Способ по п. 1, в котором перед процессом сенсибилизации при невысоком уровне адгезии конкретного фотополимера дополнительно проводят плазмохимическую обработку поверхности оправки.

3. Способ по п. 1, в котором оправку удаляют из металлического корпуса СВЧ-компонента.

4. Способ по п. 3, в котором оправку с наращенным на ней слоем металла помещают периодически в азот и горячую воду до разрушения оправки, остатки которой извлекают вручную из металлического корпуса СВЧ-компонента.

5. Способ по п. 3, в котором в качестве материала для оправки используют фотополимерную смолу Gorky Liquid Castable, оправку изготавливают полой, помещают оправку с наращенным на ней слоем металла в азот, затем осуществляют выжигание оправки из металлического корпуса СВЧ-компонента, а налет продуктов горения удаляют в солянокислом растворе с дальнейшей промывкой водой.

| Способ изготовления СВЧ-гибридной интегральной микросхемы космического назначения с многоуровневой коммутацией | 2019 |

|

RU2713572C1 |

| Способ формирования трехмерного изделия из жидкого фотополимера с применением преобразования волнового фронта актиничного излучения и устройство для его осуществления | 2016 |

|

RU2722902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ФОТОПОЛИМЕРА | 2001 |

|

RU2215828C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

| US 2003108664 A1, 12.06.2003. | |||

Авторы

Даты

2023-05-11—Публикация

2022-07-26—Подача