Изобретение относится к землеройной технике и, в частности, к машинам для разработки мерзлой породы. Известен канавокопатель содержащий базовую машину, шарнирно и гидроцилиндром соединенную с ней раму рабочего оборудования, на которой вертикально установлены фрезы и скалывающий рабочий орган с приводами (SU а.с. 449130 5/08, 5/30). Недостатками известного устройства являются низкая производительность и недостаточная надежность. Это объясняется тем, что, для привода скалывающего органа, используется гидр о двигатель вращательного или поворотного действия. Однако такие двигатели имеют малые крутящие моменты на валу, соответственно и клин на валу скалывающего органа оказывает весьма малое силовое воздействие на грунт, совершенно недостаточное для скалывания укрупненных блоков мерзлого грунта. Использовать многоступенчатые зубчатые редукторы для увеличения крутящего момента и усилия воздействия клина на грунт не рационально и не эффективно вследствие усложнения конструкции устройства. Но, и при увеличении крутящего момента и усилия на клине, путем неоправданного усложнения конструкции, способность производить разработку мерзлого грунта маловероятна. Дело в том, что при периодических воздействиях клина на грунт с необходимым большим усилием, такие же периодические воздействия передаются через вал и раму на фрезы, которые не рассчитаны на восприятие боковых усилий, поэтому быстро сломаются. Кроме того, в периоды врезания заостренного длинного клина в мерзлый грунт, при поступательном перемещении базовой машины, возникают большие периодические сопротивления, замедляющие ее движение. Это увеличивает коэффициент буксования и соответственно затраты энергии, а производительность снижает. Наконец необходимо отметить опасность таких силовых воздействий на довольно длинный скалывающий рабочий орган, консольно установленный на раме,

Известно и другое устройство для разработки мерзлой породы, наиболее близкое по технической сущности к заявляемому и принятое в качестве прототипа, включающее базовую машину, шарнирно и гидроцилиндром соединенную с ней раму рабочего оборудования, на которой вертикально установлены фрезы и скалывающий рабочий орган с приводами (SU а.с. 1313041 E02F 5/30). Во втором известном устройстве скалывающий рабочий орган выполнен в виде вала с одним закругленным кулачком, поэтому он не врезается в породу и не создает дополнительного сопротивления движению базовой машины. Однако и во втором известном устройстве, также как и в первом, привод скалывающего рабочего органа выполнен в виде гидродвигателя вращательного движения, поэтому все недостатки, отмеченные для первого известного устройства, сохраняются и во втором известном устройстве. Остаются также недостатки, связанные с возникновением больших поперечных сил, действующих на фрезы при воздействии кулачка скалывающего рабочего органа на мерзлую породу. Очевидно, что и второе известное устройство, так же как и первое имеют низкую надежность и не обеспечивают эффективного рабочего процесса разрыхления мерзлой породы. Кроме того, необходимо иметь в виду, что вид и состояние разрабатываемой породы весьма изменчивы и машинисту сложно оценить прочность породы и сцепные свойства движителей с опорной поверхностью в реальных условиях. Поэтому сложно выбрать наиболее эффективную скорость перемещения базовой машины и сложно эффективно управлять рабочим процессом. Если скорость малая, то уменьшается производительность, если большая, то увеличивается сопротивление рабочих органов, что принудительно уменьшает скорость и производительность, а кроме того увеличивает буксование движителей и затраты энергии.

Целью предлагаемого изобретения является уменьшение или устранение отмеченных недостатков. Техническая задача, решаемая предлагаемым изобретением, заключается в уменьшении нагрузок, действующих на рабочее оборудование и базовую машину, а также в автоматизации управления скоростью движения базовой машины в зависимости от величины сопротивления на рабочих органах. Технический результат - повышение производительности и надежности с одновременным облегчением управления рабочим процессом.

Решение поставленной задачи и достижение технического результата обеспечивается тем, что устройство для разработки мерзлой породы, содержащее базовую машину, шарнирно и гидроцилиндрами соединенную с ней раму рабочего оборудования, на которой вертикально установлены фрезы и скалывающий рабочий орган с приводами, снабжено гидроцилиндрами, гидрораспределителем, регулируемым гидродросселем, блоком управления и регулируемым гидроприводом ходового оборудования базовой машины. Причем два скалывающих рабочих органа выполнены в виде двухкулачковых валов, размещенных за боковыми фрезами в подвижных опорах, установленных в направляющих поперечной балки, закрепленной на раме рабочего оборудования и каждый кулачковый вал соединен шарнирно посредством рычага со штоком гидроцилиндра, шарнирно соединенного с рамой рабочего оборудования. При этом полости гидроцилиндров сообщены гидролиниями с электроуправляемым гидрораспределителем, а катушки управления его соединены электролиниями с блоком управления, включающим регулируемое реле времени. Штоковая полость гидроцилиндра привода рамы рабочего оборудования сообщена гидролинией, через регулируемый гидродроссель, с органом управления гидропривода ходового оборудования базовой машины.

Предложенное устройство для разработки мерзлой породы отличается от прототипа совокупностью отличительных признаков, приведенных в отличительной части формулы изобретения. Так скалывающие рабочие органы размещены за боковыми фрезами, поэтому при повороте вала один кулачок упирается в сплошной пласт мерзлой породы, а второй скалывает породу блоками из нарезанной полосы (целика) без передачи силовых воздействий на раму рабочего оборудования и базовую машину. Привод скалывающих рабочих органов выполнен в виде гидроцилиндров, что обеспечивает создание больших усилий и надежное разрыхление мерзлых пород. Автоматизация управления привода рамы рабочего оборудования облегчает управление рабочим процессом.

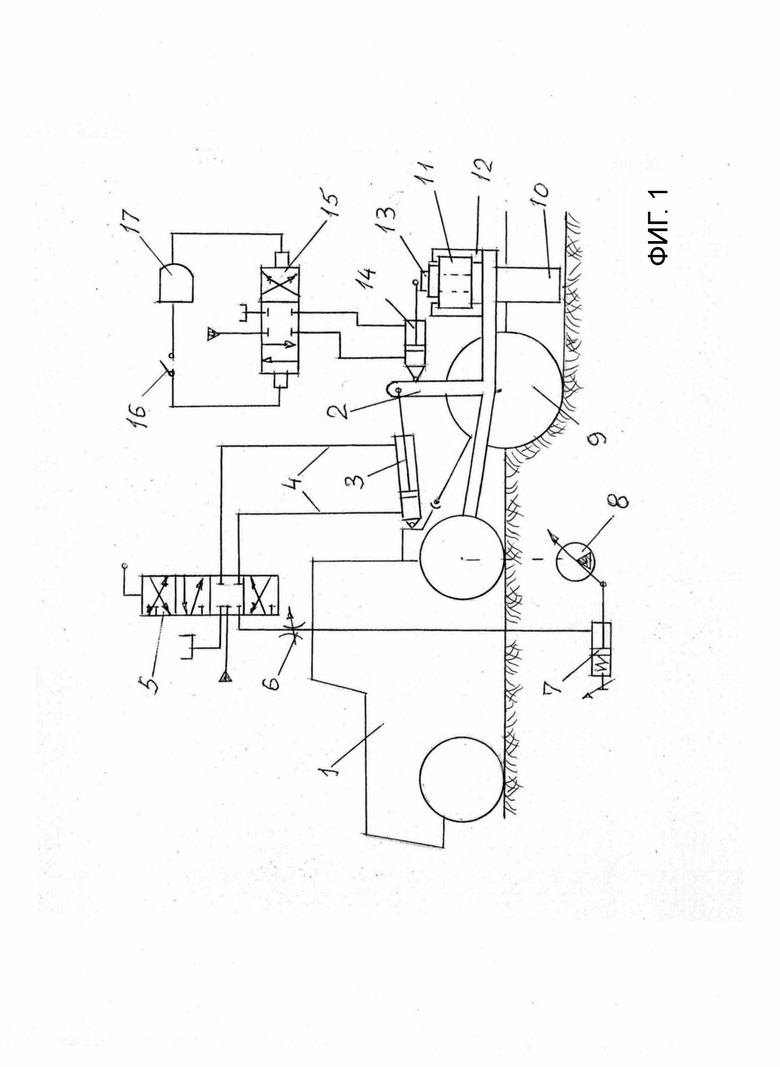

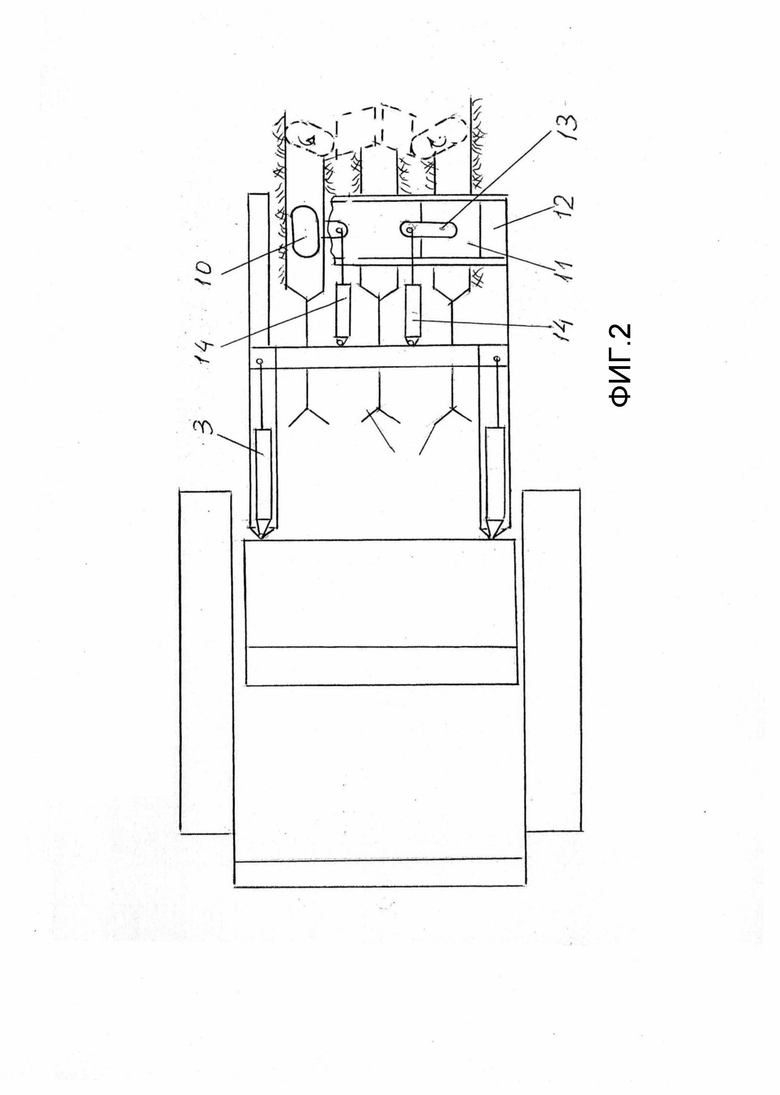

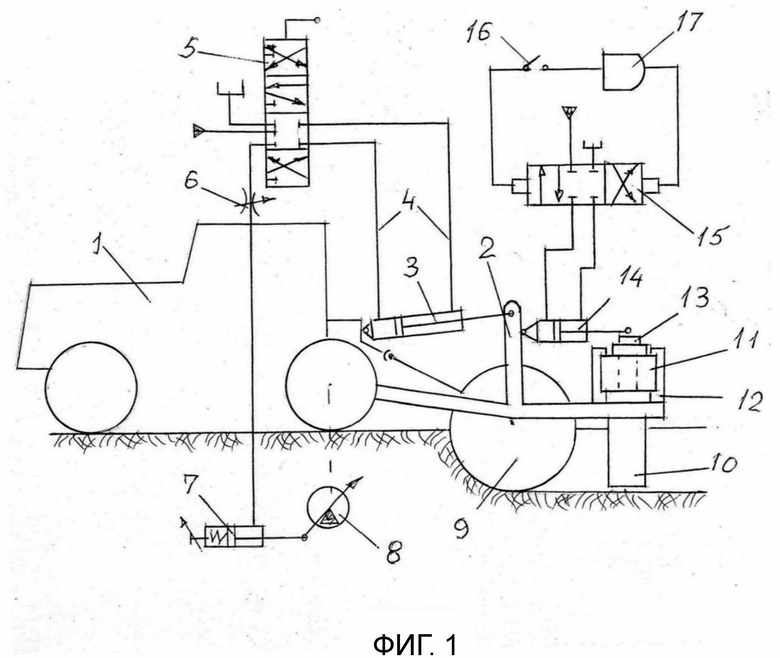

На фиг. 1 изображено устройство для разработки мерзлой породы, вид сбоку и схема управления; на фиг. 2 - устройство для разработки мерзлой породы, вид сверху.

Устройство для разработки мерзлой породы содержит базовую машину 1, шарнирно с ней соединенную раму рабочего оборудования 2 с гидроцилиндрами 3 привода. Гидроцилиндр 3 сообщен гидролиниями 4 с четырехпозиционным гидрораспределителем 5, который сообщен с гидронасосом, гидробаком и через регулируемый гидродроссель 6 с гидроцилиндром 7, управления гидроприводом 8 ходового оборудования базовой машины. На раме рабочего оборудования 2 вертикально установлены три фрезы 9 с приводом от базовой машины, а также два скалывающих рабочих органа 10, расположенных за боковыми фрезами. Рабочие органы выполнены в виде двухкулачковых валов 10, шарнирно установленных в подвижных опорах 11, размещенных в направляющих поперечной балки 12. Каждый вал 10 соединен шарнирно посредством рычага 13 со штоком гидроцилиндра 14, а корпусами гидроцилиндры соединены шарнирно с рамой рабочего оборудования. Гидроцилиндры 14 сообщены гидролиниями с электроуправляемым гидрораспределителем 15, а катушки управления его соединены электролиниями через включатель 16 с блоком управления 17, содержащим регулируемое реле времени.

Устройство для разработки мерзлого грунта действует следующим образом.

Работа устройства начинается заглублением рабочих органов гидроцилиндрами 3 во время движения базовой машины 1. Управление заглублением осуществляется с помощью гидрораспределителя 5 в ручном режиме. Одновременно включаются гидроцилиндры 14 привода скалывающих рабочих органов 10 с помощью включателя 16 и блока 17 управляющего гидрораспределителем 15. После заглубления фрез 9 на заданную глубину золотник гидрораспределителя 5 переводится в режим автоматического управления, путем его опускания в нижнюю позицию. В этой позиции золотник сообщает штоковую полость гидроцилиндра 3, через регулируемый гидродроссель 6, с гидроцилиндром 7 управления гидроприводом 8 ходового оборудования базовой машины. При разработке фрезами 9 участка породы повышенной прочности увеличивается сопротивление резанию и замедляется процесс резания, Поэтому возрастает давление рабочей жидкости в штоковой полости гидроцилиндра 3 привода рамы рабочего оборудования 2 и в сообщенной с ней штоковой полости гидроцилиндра 7. Гидроцилиндр 7 воздействует на орган управления гидропривода 8 ходового оборудования, уменьшая скорость базовой машины. Обеспечивается автоматическое управление скоростью базовой машины в зависимости от величины сопротивления резанию породы фрезами. Регулируемый упругий элемент в поршневой полости гидроцилиндра 7 позволяет регулировать соотношение величин сопротивления резанию и скорости базовой машины. Регулируемый гидродроссель 6 выполняет функции фильтра, предотвращающего передачу случайных скачков давления рабочей жидкости в гидроцилиндр 7.

Гидроцилиндры 14 привода скалывающих рабочих органов сообщают периодические возвратно-поворотные движения кулачковым валам 10. При повороте вала 10 в направлении стрелки (фиг. 2), один кулачок вала 10 упирается в сплошной пласт мерзлой породы, а второй кулачок воздействует на боковую стенку нарезанной полосы (целик) и скалывает блок породы, сдвигая его в сторону средней щели. Большие усилия, возникающие при взаимодействии кулачкового вала с мерзлой породой, не передаются на раму рабочего оборудования и она полностью разгружена от этих воздействий. Небольшое боковое смещение валов 10 при повороте компенсируется смещением опор 11 в направляющих поперечной балки 12. Частоту поворота валов 10 и соответственно размер скалываемых блоков породы можно задавать с помощью регулируемого реле времени блока управления 17.

Таким образом, предлагаемое устройство для разработки мерзлой породы, в сравнении с прототипом, обеспечивает получение необходимых больших усилий для привода скалывающих рабочих органов, за счет использования гидроцилиндров, что повышает надежность и эффективность выполнения рабочего процесса. Одновременно повышается надежность устройства за счет исключения передачи на раму рабочего оборудования и фрезы боковых усилий, возникающих при взаимодействии скалывающих рабочих органов с мерзлой породой. Автоматическое регулирование скорости сохраняет ее оптимальную величину и повышает производительность, уменьшается буксование движителей и затраты энергии на буксование. Кроме того, существенно облегчается управление рабочим процессом, что снижает утомляемость машиниста и также способствует повышению производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее оборудование одноковшового экскаватора | 2023 |

|

RU2808751C1 |

| ЭКСКАВАТОР ДЛЯ ВСКРЫТИЯ ТРУБОПРОВОДОВ | 2019 |

|

RU2729632C1 |

| Траншеекопатель | 2021 |

|

RU2768769C1 |

| МАШИНА ДЛЯ РАЗРАБОТКИ ГОРНЫХ ПОРОД | 2019 |

|

RU2729656C1 |

| Гидропривод рабочего оборудования строительной машины | 2021 |

|

RU2775631C1 |

| Гидропривод стрелы погрузчика | 2021 |

|

RU2769209C1 |

| СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНОЙ МАШИНЫ | 2024 |

|

RU2834360C1 |

| Система управления углом резания рыхлителя | 2023 |

|

RU2828248C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ДОРОЖНОЙ МАШИНЫ | 2019 |

|

RU2729534C1 |

| ГИДРОПРИВОД ЗЕМЛЕРОЙНОЙ МАШИНЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2019 |

|

RU2719295C1 |

Изобретение относится к землеройной технике и, в частности, к машинам для разработки мерзлой породы. Устройство для разработки мерзлой породы содержит базовую машину, шарнирно и гидроцилиндрами соединенную с ней раму рабочего оборудования, на которой вертикально установлены фрезы и скалывающий рабочий орган с приводами. Снабжено гидроцилиндрами, гидрораспределителем, регулируемым гидродросселем, блоком управления и регулируемым гидроприводом ходового оборудования базовой машины, причем два скалывающих рабочих органа выполнены в виде двухкулачковых валов, размещенных за боковыми фрезами в подвижных опорах, установленных в направляющих поперечной балки, закрепленной на раме рабочего оборудования, и каждый кулачковый вал соединен шарнирно посредством рычага со штоком гидроцилиндра, шарнирно соединенного с рамой рабочего оборудования. Полости гидроцилиндров сообщены гидролиниями с электроуправляемым гидрораспределителем, а катушки управления его соединены электролиниями с блоком управления, включающим регулируемое реле времени. Штоковая полость гидроцилиндра привода рамы рабочего оборудования сообщена гидролинией через регулируемый гидродроссель с органом управления гидропривода ходового оборудования базовой машины. Технический результат состоит в уменьшении нагрузок, действующих на рабочее оборудование и базовую машину, а также в автоматизации управления скоростью движения базовой машины в зависимости от величины сопротивления на рабочих органах, повышении производительности и надежности с одновременным облегчением управления рабочим процессом. 2 ил.

Устройство для разработки мерзлой породы, содержащее базовую машину, шарнирно и гидроцилиндрами соединенную с ней раму рабочего оборудования, на которой вертикально установлены фрезы и скалывающий рабочий орган с приводами, отличающееся тем, что оно снабжено гидроцилиндрами, гидрораспределителем, регулируемым гидродросселем, блоком управления и регулируемым гидроприводом ходового оборудования базовой машины, причем два скалывающих рабочих органа выполнены в виде двухкулачковых валов, размещенных за боковыми фрезами в подвижных опорах, установленных в направляющих поперечной балки, закрепленной на раме рабочего оборудования, и каждый кулачковый вал соединен шарнирно посредством рычага со штоком гидроцилиндра, шарнирно соединенного с рамой рабочего оборудования, при этом полости гидроцилиндров сообщены гидролиниями с электроуправляемым гидрораспределителем, а его катушки управления соединены электролиниями с блоком управления, включающим регулируемое реле времени, причем штоковая полость гидроцилиндра привода рамы рабочего оборудования сообщена гидролинией через регулируемый гидродроссель с органом управления гидропривода ходового оборудования базовой машины.

| Канавокопатель | 1972 |

|

SU449130A1 |

| Машина для послойного рыхления мерзлых грунтов Мараховского П.Ф. | 1981 |

|

SU1092254A1 |

| Способ пластификации полихлорвинила | 1953 |

|

SU99497A1 |

| Навесное оборудование для разработки мерзлых грунтов | 1981 |

|

SU1023045A1 |

| Землеройная машина непрерывного действия | 1981 |

|

SU1099017A1 |

| КОВШ СКРЕПЕРА | 1996 |

|

RU2114252C1 |

Авторы

Даты

2022-05-04—Публикация

2021-07-08—Подача