Изобретение относится к сепарационному устройству для отделения крупных фрагментов из суспензии, содержащей жидкую и твердые фазы, например, из целлюлозной суспензии. Точнее, изобретение относится к сепарационному устройству по пункту 1 формулы изобретения.

Уровень техники

Оборудование и процессы целлюлозно-бумажной промышленности обычно сталкиваются с некоторым количеством различных примесей, таких как песок, однако исходный материал может содержать более крупные фрагменты, такие как камни, болты и другие металлические предметы. Волокнистые фрагменты часто можно использовать и разбивать на волокна на более поздних стадиях процесса, если они не препятствуют работе оборудования. Цель состоит в том, чтобы сохранить исходную пульпу в высокой концентрации, из-за чего она содержит фрагменты, которые при более низкой концентрации остались бы на дне водосборов и емкостей. Обычно наибольший размер фрагментов для технологического оборудования определяется как размер фрагментов, которое оборудование выдерживает без повреждения или без ущерба для качества. Цель устройства разделения состоит в том, чтобы отделить эти более грубые фрагменты от потока или размельчить их. Сепарационное устройство может использоваться также для разделения суспензий или других жидкостей и твердых веществ.

Пример решения известного уровня техники раскрыт в патенте США 4737274, где сепарационное устройство содержит камеру, в которой вал сепарационного устройства имеет зубчатый ротор, который отталкивает в сторону выпускного отверстия фрагменты, которые не проходят через решетчатое отверстие. В соответствующих решениях сито может быть также, например, перфорированной пластиной. Обычно при таких решениях скорость вращения настолько высока, что она разжижает пульпу, и, таким образом, они обладают высоким энергопотреблением.

Сущность изобретения

Новое разделительное устройство имеет значительно меньшую потребляемую мощность и сопротивление потоку, а конструкции, которые подвержены износу и разрушению, исключены. Сепарационное устройство также отличается тем, что оно принимает трехмерные фрагменты определенного вида и разрушает фрагменты до приемлемых размеров. Более точно сепарационное устройство по настоящему изобретению определено в пункте 1 формулы изобретения. Зависимые пункты формулы изобретения определяют предпочтительные варианты выполнения настоящего изобретения.

В отличие от обычных решений, роторный блок сепарационного устройства имеет вал, поперечный по отношению к направлению сквозного потока сепарационного устройства, на котором вращаются диски, прикрепленные к валу, причем диски являются сплошными или открытыми в их центре и имеют на своей наружной поверхности и/или боковых поверхностях выемки или выступы, которые делают указанную поверхность неровной. Зазубренная поверхность также понимается как в значительной степени грубая поверхность, такая как имеющая насечку, рифление или шероховатость, что особенно выгодно на боковых поверхностях дисков. Зубья по меньшей мере двух сит, прикрепленных к корпусу, проходят между дисками, причем первое сито находится между отводящим трубопроводом и приемным трубопроводом, а второе сито - между подающим трубопроводом и приемным трубопроводом.

Предпочтительно, чтобы боковое расстояние между боковыми поверхностями диска и зубьями первого сита, острием зубьев первого сита и опорными элементами дисков вала или расстояние между опорными втулками между дисками и расстояние между основанием сита и точками выступов дисков или по существу круглой наружной поверхностью, то есть, чтобы ширины разделительных щелей были по существу равны. Таким образом, ширина этих разделительных щелей должна быть в пределах 20%. Для различных сит эти разделительные щели могут отличаться друг от друга. Эти ширины щелей диктуют размер фрагментов, которые отделяются от потока пульпы. Следует отметить, что часто размер принимаемого фрагмента ограничивается не его наибольшим, а наименьшим размером. Таким образом, например, тонкий пруток ограниченной длины или плоская планка могут намеренно пройти через сепарационный блок. Например, промывочные машины пульпы, работающие под давлением, принимают такие фрагменты, и они распадаются на волокна или будут удалены на более поздних стадиях. Устройства предшествующего уровня техники не подходят для такой сепарации.

На внешней поверхности и/или боковых сторонах дисков зазубренная поверхность, образованная выемками и/или выступами, переносит, разрывает, сминает и/или перемалывает крупные фрагменты, преодолевая сопротивление сит. Затем фрагменты, набивающиеся между ситом и диском, истираются или расщепляются до приемлемого размера, в результате чего они не вызывают засора. Края выемок могут захватывать и воздействовать на фрагменты так же, как выступы и комки. Если боковые поверхности гладкие, то фрагменты, застрявшие между ними и ситом, могут переместиться на внешнюю окружность, в результате чего зазубренная внешняя поверхность диска переносит, разрывает, сминает и/или перемалывает фрагменты и засора не происходит. Стороны диска могут быть коническими, при этом они не обязательно имеют цилиндрическую зазубренную внешнюю поверхность, и тогда только боковые поверхности зазубрены. Тогда зубья сит также сужаются соответственно к вершине, чтобы сохранить по существу одинаковой ширину разделительных щелей.

Первое сито выполняет основную часть сепарации, если направление его потока совпадает с более выгодным направлением вращения вала. Диск также выполняет большую часть переноса, разрывания, дробления и/или измельчения крупных фрагментов напротив первого сита. Дополнительная функция второго сита состоит в том, чтобы предотвратить обратный поток принимаемых фрагментов. Наиболее предпочтительно, чтобы первое сито находилось ниже дисков, а второе сито - выше дисков для обеспечения гравитационной сепарации. Скорость вращения диска, сопротивление потоку наружной и боковой поверхностей диска, а также разность давлений определяют объем потока через второе сито против более выгодного направления вращения вала. Даже частичное засорение, вызванное отводом фрагментов в первом сите, приводит также к увеличению потока над валом через второе сито. Для оптимизации разделения, по меньшей мере одно сито может иметь размеры, отличные от размеров других сит. Например, ширина разделительных щелей первого сита, или, иначе говоря, расстояния между зубьями сита и дисками могут быть иного размера, чем у второго сита.

Предпочтительно, чтобы угол между наружной поверхностью диска или передними кромками выступов диска и передними поверхностями сит являлся положительным и наиболее предпочтительно превышал 10 градусов, в результате чего выступ толкает фрагмент, остановленный ситом, к своей внешней окружности и к отводящему трубопроводу. Плавно поднимающаяся передняя поверхность, где имеется большой угол между ситами, также уменьшает тенденцию дисков вызывать завихрение и разжижение потока вокруг них. Сопротивление потоку и, следовательно, потребление энергии может быть дополнительно уменьшено путем формирования передней поверхности по меньшей мере некоторых выступов выпуклой формы и/или задней поверхности конической формы.

Предпочтительно, чтобы по меньшей мере некоторые зубья сит на их вершине в направлении толщины были бы скошены тоньше, чем у их основания, в результате чего сопротивление потоку через сито сводится к минимуму, но конструкция остается прочной. В особенности передняя поверхность первого сита может быть выпуклой. Передняя поверхность сита означает поверхность, обращенную в направлении вращения дисков. Еще более выгодно, чтобы задняя кромка первого сита была конической, то есть, чтобы форма зубьев сита могла соответствовать форме выступа диска, о которой говорилось выше. Передние поверхности и задние кромки второго сита предпочтительно имеют противоположную форму, поскольку направление потока пульпы направлено в другую сторону. Уменьшение сопротивления потока уравновешивает потоки между первым и вторым ситом. Также снижается риск накопления засора волокнами и пропущенными фрагментами за вторым ситом. К тому же сито можно расположить ближе к подающему трубопроводу. Если наружная поверхность диска преимущественно круглая, то есть без выступов или с низкими выступами, то угол между передней поверхностью сита и наружной поверхностью диска предпочтительно превышает 80 градусов. К тому же крупные фрагменты направляются наружу и не застревают между диском и ситом.

Предпочтительно, второе сито находится рядом с приемным трубопроводом в направлении вращения вала после приемного трубопровода. К тому же вращение дисков не вызывает существенного обратного потока, а сито направляет пульпу в приемный трубопровод. С другой стороны, может быть выгодно расположить второе сито рядом с подающим трубопроводом, в результате чего особенно тяжелые металлические отводимые фрагменты падают более эффективно вниз по направлению к отводящему трубопроводу, а волокнистые более легкие материалы, подлежащие разложению, более эффективно перемещаются в первое сито, и никакой материал не накапливается на стороне подачи второго сита. Сита могут быть расположены между подающим трубопроводом и приемным трубопроводом в обоих указанных местах, в результате чего достигаются все преимущества, вытекающие из этих месторасположений.

Преимущественно, диски прикреплены к вращающемуся валу и/или друг к другу опорными элементами параллельно валу, в результате чего вал не занимает всего пространства в центре роторного блока. Вал может быть значительно тоньше, чем центральное отверстие дисков, и проходить через все диски. Вал также может быть разделен таким образом, что отдельные валы на концах могут проходить, например, только до центра самого внешнего диска. К тому же поток через сепарационное устройство может иметь больший объем, так как поток может проходить между опорными элементами через открытое пространство в центре. Диски могут также иметь центральное отверстие, в результате чего поток может проходить также через центр дисков. Если внутри опорных элементов появляется засор, то закрытые диски предотвращают распространение засора в боковом направлении между соседними дисками. Особенно предпочтительно, чтобы наружные диски были закрытыми, за исключением отверстия вала, в результате чего усилия наиболее эффективно передаются на вал, вращающий или поддерживающий диски. Ширина щелей между опорными элементами и расстояние между дисками определяют размер фрагментов, которые могут проходить через полое центральное пространство. Опорные элементы могут вызвать измельчение длинных фрагментов, прошедших через них напротив зубьев сита, корпуса устройства и отверстий трубопроводов, на более короткие фрагменты.

Предпочтительно, чтобы по меньшей мере одно сито, наиболее предпочтительно первое сито, прикреплялось с помощью подвижного элемента, такого как ползун или шарнир. Затем в случае засора сито может быть перемещено в сторону, заданную оператором или контроллером процесса, и засор может быть удален. Затем может быть запущена труба, обходящая сепарационное устройство, и засоряющий материал может направляться из приемного канала в отводящий канал, например, путем подачи жидкости в приемный канал. Засоряющий материал можно также направить в другой отводящий канал, который соединен с приемным каналом ниже по потоку после сепарационного устройства. Если соединение сита выходит или втягивается с помощью ползуна из-за избыточной силы, вызванной отводимым фрагментом, то можно избежать разрушения сепарационного устройства. Избыточная сила может активировать перемещение сита, например, с помощью подпружиненного шарнира или сил, измеряемых датчиками.

Если наружные или боковые поверхности дисков в дополнение или вместо выступов снабжены меньшими бугорками или выемками, они могут разрывать, дробить и/или измельчать куски, которые близки к приемлемым размерам. Если имеются различия между расстояниями до бугорков или выемок от центра вала, то указанные эффекты простираются более широко по длине разделительных щелей.

Если хотя бы некоторые из самых больших выступов дисков расположены на валу в направлении вращения в разных местах, то силовые удары, вызванные разрушением и ударом фрагментов, распределяются более равномерно, что позволяет избежать, например, ненужной деформации или поломки сит.

Предпочтительно, чтобы по меньшей мере один датчик, основанный, например, на магнетизме, ультразвуке, акустической эмиссии и/или измерении давления был присоединен к отводящему трубопроводу, к вращающемуся питателю, присоединенному к сепарационному устройству, к корпусу, наиболее предпочтительно - вблизи сит, для обнаружения образования засоров и/или заполнения отводящего трубопровода или устройства удаления отходов. Отводимый материал поступает в сепарационное устройство обычно только временно, так что с помощью датчиков опорожнение отводящих каналов может осуществляться только по мере необходимости, а, например, не через регулярные промежутки времени.

Перечень чертежей

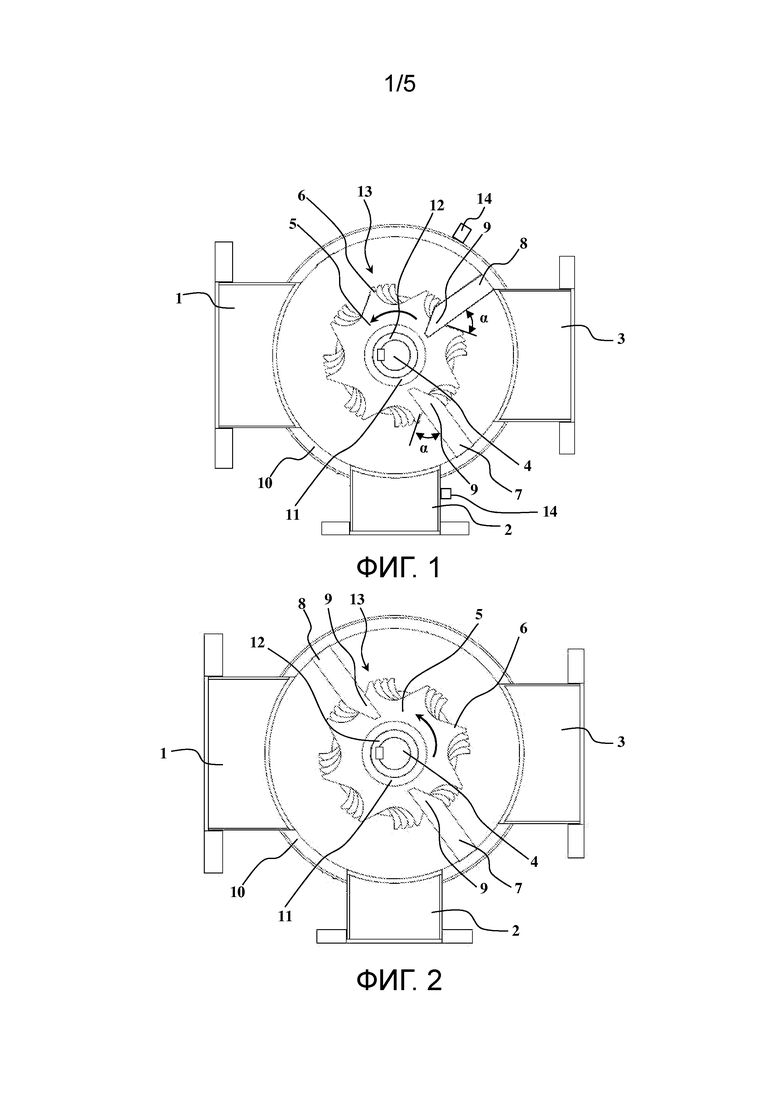

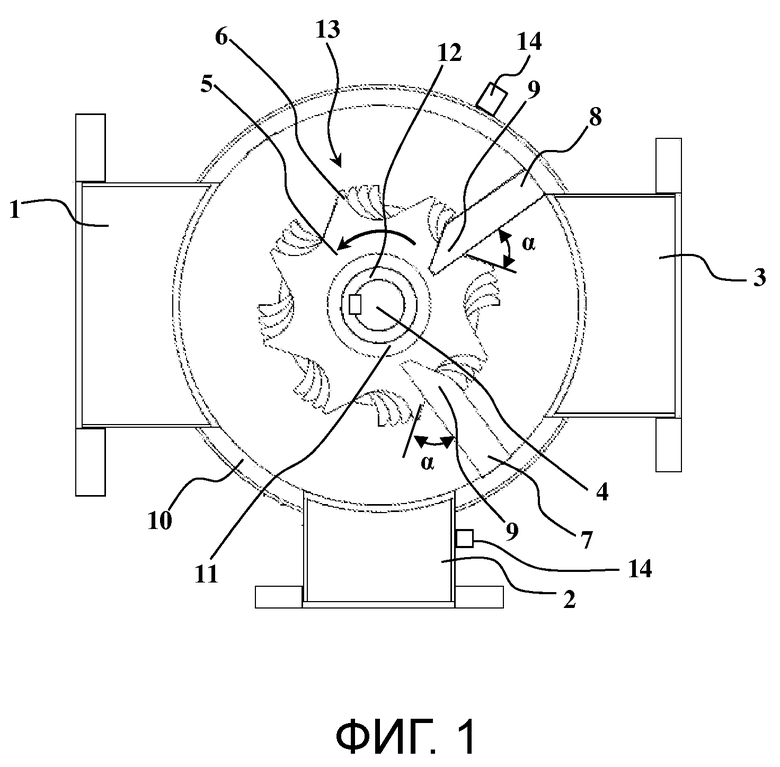

Фиг.1 иллюстрирует предпочтительный вариант выполнения, где второе сито находится близко к приемному трубопроводу.

Фиг.2 иллюстрирует другой предпочтительный вариант выполнения расположения второго сита.

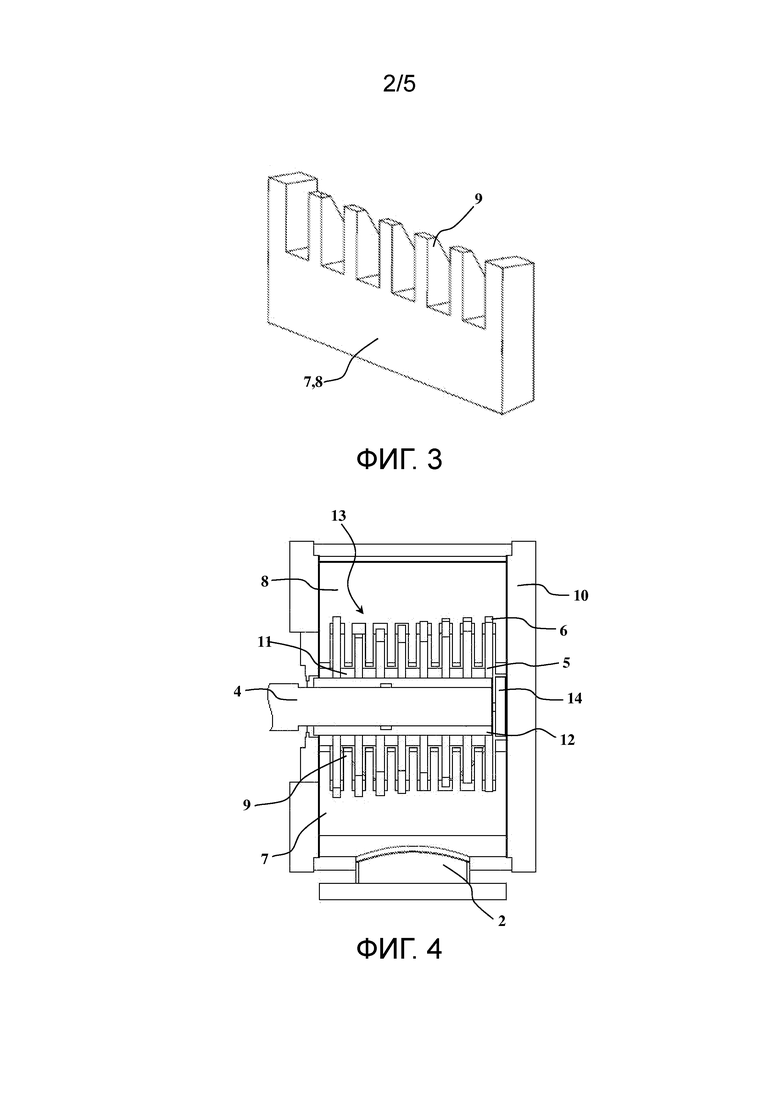

Фиг.3 иллюстрирует предпочтительный вариант выполнения сита.

Фиг.4 иллюстрирует предпочтительный вариант выполнения сепарационного блока с направлением подающего трубопровода.

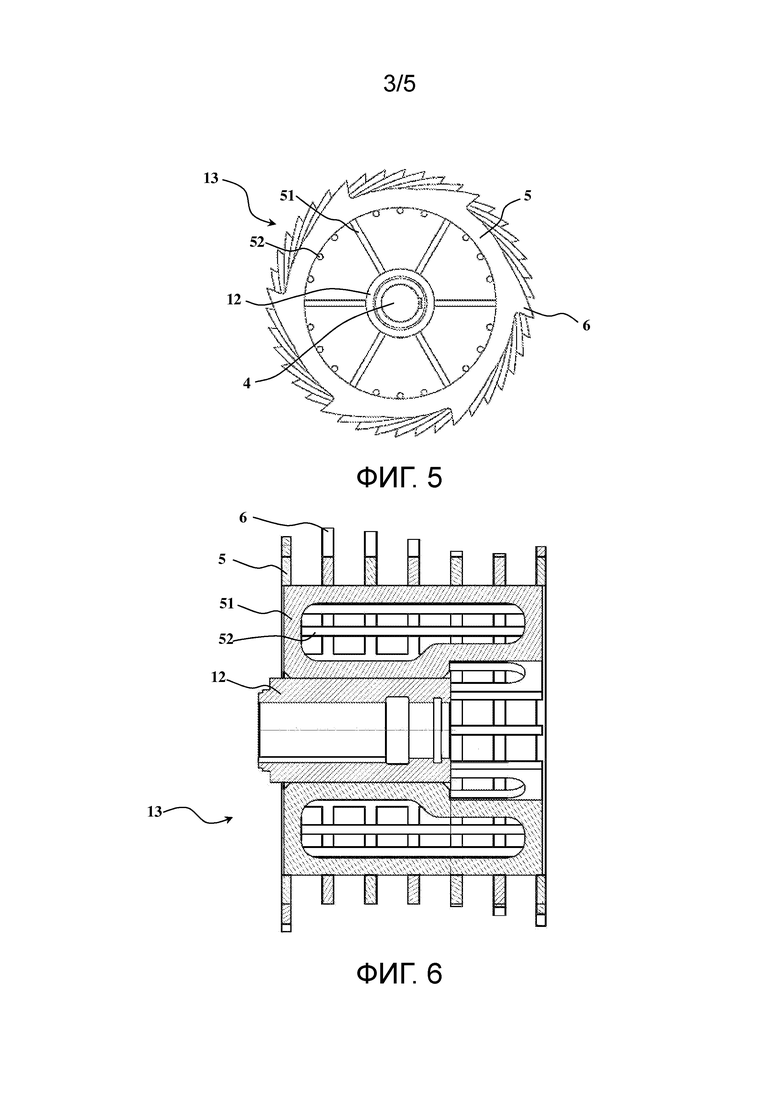

Фиг.5 иллюстрирует предпочтительный вариант выполнения, где диски прикреплены друг к другу опорными элементами параллельно валу.

Фиг.6 иллюстрирует предпочтительный вариант выполнения роторного узла в поперечном сечении, где диски прикреплены друг к другу опорными элементами параллельно валу.

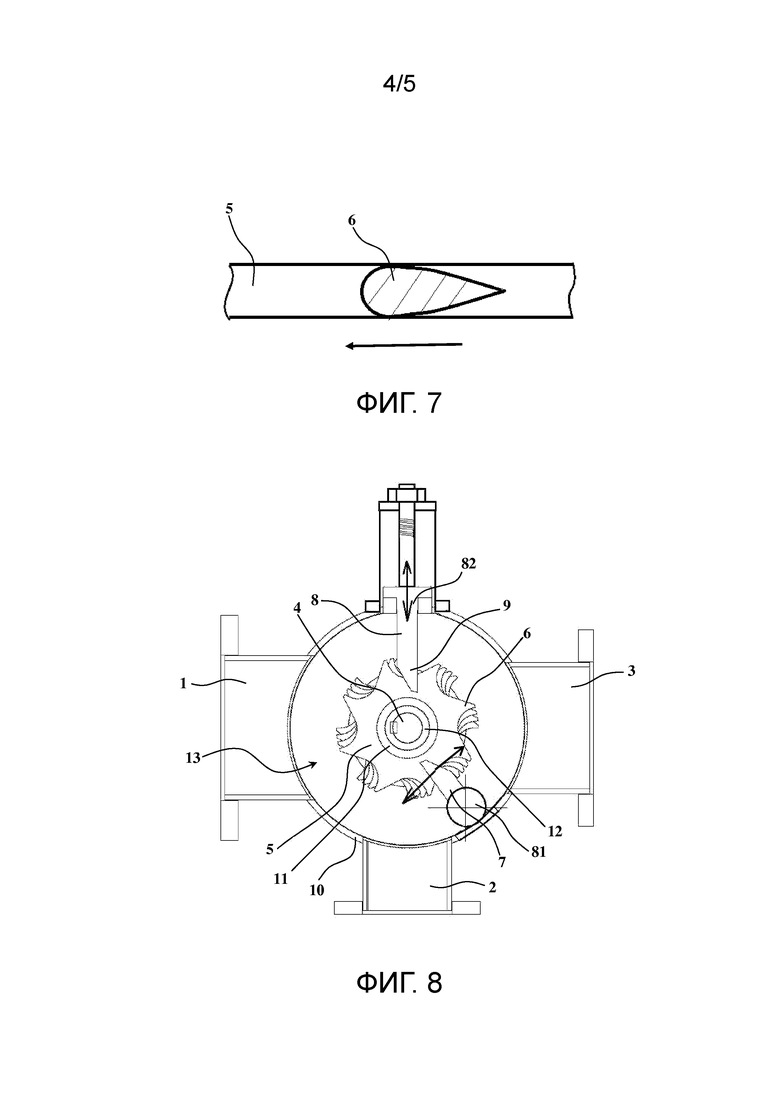

Фиг.7 иллюстрирует предпочтительный вариант выполнения, где передняя поверхность выступа диска закруглена, а задняя поверхность коническая.

Фиг.8 иллюстрирует предпочтительный вариант выполнения, где сита расположены подвижно, и

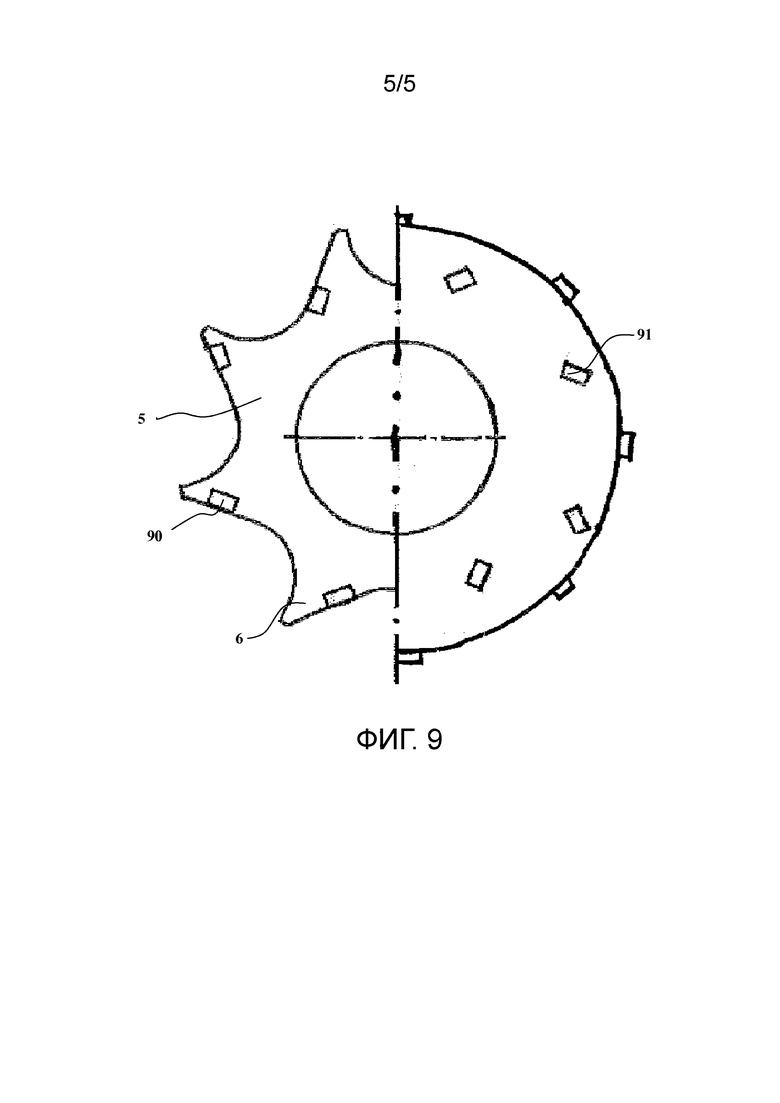

Фиг.9 иллюстрирует предпочтительные варианты выполнения выступов, бугорков и выемок.

Подробное описание изобретения

На фиг.1 показан предпочтительный вариант выполнения сепарационного устройства, имеющего корпус 10 с подающим трубопроводом 1 и отводящим трубопроводом 2, причем между трубопроводами 1 и 2 и приемным трубопроводом 3 роторный блок 13 расположен. Роторный блок 13 имеет вал 4, поперечный относительно направления сквозного потока, где вал 4 вращает диски 5, прикрепленные к валу 4, и по меньшей мере два сита 7 и 8. Вал 4 преимущественно находится в горизонтальном положении. Наружная поверхность дисков 5 снабжена выступами 6. Между дисками 5 могут быть установлены опорные втулки 11, которые сохраняют равные расстояния между ними. Более выгодное направление вращения отмечено на рисунке. Скорость вращения дисков 5 преимущественно находится в пределах 200-1000 об/мин. Предпочтительно, по меньшей мере некоторые выступы 6 различных дисков 5 находятся в различных местах в направлении вращения вала 4. Преимущественно, вал снабжен трубчатым валом 12, на котором в качестве роторного блока 13 установлены диски 5 и дополнительные опорные втулки 11. Выгодно сделать диски 5 идентичными, но они могут иметь различное количество различных выступов 6.

Зубья 9 двух сит 7, 8, прикрепленных к корпусу, расположены между дисками 5, из которых первое сито 7 находится между отводящим трубопроводом 2 и приемным трубопроводом 3. Второе сито 8 находится между подающим трубопроводом 1 и приемным трубопроводом 3. Второе сито 8 расположено рядом с приемным трубопроводом 3. Отводимые фрагменты не могут проходить через препятствия, образованные ситами 7, 8, дисками 5, выступами 6 и валом 4 или опорными кольцами 11, но они проходят под действием силы тяжести и удара выступов 6 в отводящий трубопровод 3, через который отводимые фрагменты удаляются, например, с помощью вращающегося питателя.

Предпочтительно один или несколько датчиков 14 прикреплены к отводящему трубопроводу 3, вращающемуся питателю, соединенному с разделительным устройством или соответствующим устройством, к ситам или в непосредственной близости от сит для индикации засора и/или заполнения отводящих каналов. Датчики 14 подключены к управлению сепарационным устройством или к управлению технологическим процессом. Датчики на основе магнетизма позволяют обнаружить ферромагнитный металлический фрагмент. Ультразвук позволяет обнаружить твердые фрагменты. Датчики акустической эмиссии и/или ускорения позволяют обнаруживать отклонения в звуках, генерируемых устройством, а также соударения переносимых фрагментов с конструкциями устройства и вибрации устройства. Измерения давления позволяют обнаружить засоры в сепарационном устройстве.

Фрагменты в потоке пульпы, которые имеют плотность, близкую к плотности пульпы, и особенно волокнистые фрагменты, лучше плавают в потоке, и они преимущественно могут оставаться для того, чтобы быть разорванными, измельченными и/или перемолотыми преимущественно в щелях между выступами 6 и первым ситом 7. Чем меньше угол α между передней поверхностью сита 7, 8 и передней поверхностью выступа 6 или по существу круглой наружной поверхностью, тем больше вероятность разрушения. Чем больше угол α, тем эффективнее отводимые фрагменты направляются из сепаратора. Угол α может быть разной величины в разных ситах 7, 8. Также размеры разделительных щелей могут быть оптимизированы в различных ситах 7, 8, чтобы иметь разный размер. Сита 7, 8 могут находиться в разных положениях и в иных местах, чем на представленных чертежах.

На фиг.2 показано соответствующее сепарационное устройство, как на фиг.1, но его второе сито 8 расположено рядом с подающим трубопроводом 1, благодаря чему оно лучше направляет отделенные фрагменты в отводящий трубопровод 2. Это сито 8 также может быть размещено в том же месте, что и удвоенное второе сито 8, вместе со вторым ситом 8 на фиг.1.

На фиг.3 показан предпочтительный вариант выполнения сита 7, 8. Наконечники зубьев 9, которые проходят между дисками 5 сита 7, 8, преимущественно выполнены в направлении толщины более тонкими, чем основание сита 7, 8.

На фиг.4 показано решение в соответствии с фиг.1, видимое со стороны подающего трубопровода 1. Вал 4 поддерживается подшипниками на корпусе 10 на конце двигателя, который вращает вал. Конец вала 4 предпочтительно снабжен прокладкой 14 между концами сит 7, 8, причем прокладка образует разделительные щели между концом вала 4 и ситом 7, 8. Вал 4 также может быть установлен на подшипниках корпуса 10 на одном его конце. Прокладка 14 может также функционировать в качестве корпуса подшипника для вала 4.

На фиг.5 и 6 показан предпочтительный вариант выполнения, где диски 5 прикреплены к валу 4 и друг к другу опорными элементами 51, 52 параллельно валу 4. Поскольку в центре роторного блока 13 образовано открытое пространство, приемлемая пульпа может проходить также через центральную часть роторного блока 13. Плоские опорные элементы 51 передают вращательное усилие вала 4 и поддерживают диски 5. Стержневые опорные элементы 52, в основном, действуют как сита, если расстояния между плоскими опорными элементами 51 слишком велики. Взаимные расстояния между опорными элементами 51, 52 предпочтительно по существу равны размерам разделительных щелей остальной конструкции. Вал 4 может иметь длину равную длине роторного блока 13 или быть короче, при этом центр сепарационной секции полностью или частично открыт. Вал 4 также может быть разделен таким образом, что приводной вал 4 проходит только до самого крайнего диска 5, а другой конец роторного блока 13 опирается с помощью опорного вала, установленного на подшипнике, на корпус 10 или на наполнитель 14.

Роторный блок 13, обеспечивающий сквозной поток, может быть сконструирован таким образом, чтобы диски 5 были либо закрыты, либо открыты в их центре. Если стержнеподобные опорные элементы 52 проходят через перфорацию дисков или надлежащим образом поддерживаются и закреплены на дисках, то плоские опорные элементы 51 не требуются. По меньшей мере крайние диски 5 должны быть прикреплены в их центральном отверстии либо к валу 4, либо к опорному валу другого конца, чтобы сделать роторный блок 13 достаточно прочным без плоских опорных элементов 51. Между дисками 6 на стержневых опорных элементах 52 могут быть предусмотрены опорные втулки, причем опорные втулки определяют расстояние между дисками, если стержневые опорные элементы 52 не закреплены на дисках иным образом.

На фиг.7 показано предпочтительное поперечное сечение выступа 6 диска 5. Передняя поверхность выступа выпуклая, а задняя кромка - коническая для уменьшения сопротивления потоку. Зуб сита 7, 8 может быть выполнен соответствующим образом. Коническая задняя кромка не втягивает интенсивно и собирает за собой волокна и фрагменты, которые могут приводить к увеличению засора.

На фиг.8 показаны некоторые решения, в которых сита 7, 8 расположены подвижно. Возможность перемещения позволяет, например, удалять засоры. Первое сито 7 шарнирно закреплено, благодаря чему оно может вращаться с помощью привода, наиболее предпочтительно во встречном направлении, посредством чего отводимый фрагмент вдавливается в отводящий трубопровод 2. Если вал шарнира 81, например, подпружинен, то сито 7 может иногда вращаться в попутном направлении, когда оно подвергается избыточному усилию. Датчик или переключатель, соединенный с ситом 7 или его шарниром, может указывать данные о совпадающем или избыточном усилии для управления сепарационным устройством или для управления технологическим процессом или оператором. Второе сито 8 может перемещаться с помощью привода ползуна 82 ближе или дальше от дисков 5. Одно или несколько сит 7, 8 могут быть по-разному подвижными и располагаться в различных точках корпуса 10. Если имеется более двух сит 7, 8, то перемещение по меньшей мере одного из сдвоенных сит 7, 8 в сторону, когда это необходимо, является особенно выгодной возможностью.

На фиг.9 показаны выступы 6 с левой стороны на внешней поверхности диска, имеющие пологий наклон передней поверхности и более острый задней кромки. Наиболее предпочтительно, выступы 6 имеют в радиальном направлении высоту 10-50 мм. Более мелкие выемки или бугорки 90 имеют форму или прикреплены к диску 5 или к его выступам 6. Их функция состоит в том, чтобы помочь в разрыве, дроблении и/или измельчении фрагментов напротив сит 7, 8. Бугорок 90 может расширяться в сторону выступа. Он может быть закреплен на передней поверхности выступа 6. Предпочтительно, указанные бугорки 90 или выемки расположены на различных расстояниях от центра диска 5.

Правая сторона иллюстрирует вариант, в котором выступы на внешней поверхности и сторонах диска являются бугорками 91 и/или выемками в соответствующих местах. Тогда диск 5 будет по существу круглым. Когда выемки или бугорки 91 имеют достаточный размер, они могут действовать почти как представленные более крупные выступы 6. Вместо или в дополнение к выступам 6, бугоркам или выемкам 6, 91 наружная и боковые поверхности диска 5 могут иметь насечку, бороздки или шероховатость.

Варианты выполнения, представленные в настоящей патентной заявке, могут использоваться в связи друг с другом, хотя они и не упоминались отдельно.

Изобретение относится к сепарационному устройству для отделения крупных фрагментов из суспензии, содержащей жидкую и твердые фазы, например из целлюлозной суспензии. Устройство имеет корпус (10) с подающим трубопроводом (1) и отводящим трубопроводом (2), и между подающим и отводящим трубопроводами (1, 2), а также приемным трубопроводом (3) корпуса (10) расположен роторный блок (13). Роторный блок (13) имеет вал (4), который является поперечным по отношению к направлению сквозного потока сепарационного блока, и который вращает диски (5), прикрепленные к валу (4). Внешняя поверхность и/или боковые поверхности дисков (5) зазубрены, т.е. имеют выступы (6), бугорки (90, 91) и/или выемки, и при этом сепарационное устройство содержит по меньшей мере два сита (7, 8), прикрепленные к корпусу (10) и снабженные зубьями (9), проходящими между дисками (5). Упомянутые по меньшей мере два сита (7, 8) содержат первое сито (7), расположенное между отводящим трубопроводом (2) и приемным трубопроводом (3), и второе сито (8), расположенное между подающим трубопроводом (1) и приемным трубопроводом (3). Устройство имеет значительно меньшую потребляемую мощность и сопротивление потоку, а конструкции, которые подвержены износу и разрушению, исключены. Также устройство принимает трехмерные фрагменты определенного вида и разрушает фрагменты до приемлемых размеров. 14 з.п. ф-лы, 9 ил.

1. Сепарационное устройство для отделения крупных фрагментов из суспензии, содержащей жидкие и твердые вещества, при этом устройство имеет корпус (10) с подающим трубопроводом (1) и отводящим трубопроводом (2), и между подающим и отводящим трубопроводами (1, 2), а также приемным трубопроводом (3) корпуса (10) расположен роторный блок (13), причем роторный блок (13) имеет вал (4), который является поперечным по отношению к направлению сквозного потока сепарационного блока, и который вращает диски (5), прикрепленные к валу (4), причем внешняя поверхность и/или боковые поверхности дисков (5) зазубрены, т.е. имеют выступы (6), бугорки (90, 91) и/или выемки, и при этом сепарационное устройство содержит по меньшей мере два сита (7, 8), прикрепленные к корпусу (10) и снабженные зубьями (9), проходящими между дисками (5), причем упомянутые по меньшей мере два сита (7, 8) содержат первое сито (7), расположенное между отводящим трубопроводом (2) и приемным трубопроводом (3), и второе сито (8), расположенное между подающим трубопроводом (1) и приемным трубопроводом (3).

2. Сепарационное устройство по п.1, отличающееся тем, что передняя поверхность выступов (6) диска (5) имеет более пологий наклон, чем задняя кромка.

3. Сепарационное устройство по п.1 или 2, отличающееся тем, что диски (5) прикреплены к валу (4) и/или друг к другу посредством плоских опорных элементов (51) и/или стержневых опорных элементов (52) параллельно валу (4).

4. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что боковое расстояние между боковыми поверхностями диска и зубьями по меньшей мере одного сита из упомянутых по меньшей мере двух сит (7, 8) или ширины разделительных щелей имеют по существу равные размеры.

5. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что расстояние между зубьями (9) по меньшей мере одного сита (7, 8) имеет размер, отличный от расстояния между зубьями (9) какого-либо другого сита (7, 8).

6. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что по меньшей мере одно сито (7, 8) прикреплено посредством подвижного элемента, такого как шарнир (81) или ползун (82).

7. Сепарационное устройство по п.5, отличающееся тем, что крепление по меньшей мере одного сита (7, 8) выполнено подвижным при воздействии удара или проявлении избыточной силы, вызванной отводимым фрагментом.

8. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что второе сито (8) расположено ближе к приемному трубопроводу (3).

9. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что второе сито (8) расположено ближе к подающему трубопроводу (1).

10. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что передняя поверхность по меньшей мере некоторых выступов (6) по меньшей мере некоторых дисков (5) является выпуклой и/или задняя кромка выступов (6) является конической.

11. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что имеются различия в расстояниях от центра вала (4) до бугорков (90, 91) или выемок на наружной или боковой поверхностях дисков (5).

12. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что по меньшей мере некоторые зубья (9) сит (7, 8) сужаются к вершине и/или передняя поверхность и/или задняя кромка зуба (9) любого из сит (7, 8) является выпуклой или конической.

13. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что по меньшей мере некоторые выступы (6) разных дисков (5) роторного блока (13) расположены в направлении вращения вала (4) в отличающихся местах.

14. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что первое сито (7) и/или второе сито (8) является сдвоенным, т.е. состоит из двух отдельных сит.

15. Сепарационное устройство по любому из предыдущих пунктов, отличающееся тем, что по меньшей мере один датчик (14), основанный на измерениях магнетизма, ультразвука, ускорения, акустической эмиссии и/или давления, прикреплен к отводящему трубопроводу, к вращающемуся питателю, прикрепленному к сепарационному устройству, к ситам (7, 8) и/или к корпусу (10), особенно вблизи сит, для обнаружения образования засоров и/или заполнения отводящего трубопровода или устройства удаления отводимого материала и/или попадания фрагментов, присутствующих в потоке, в конструкцию сепарационного устройства и для обнаружения вибраций устройства.

| US 4737274 A1, 12.04.1988 | |||

| US 4303207 A1, 01.12.1981 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ ИЗ СТАРОЙ БУМАГИ | 2000 |

|

RU2218458C2 |

| Устройство для удаления загрязнений из волокнистой суспензии | 1990 |

|

SU1756436A1 |

| Сортировка волокнистой суспензии | 1990 |

|

SU1770498A1 |

Авторы

Даты

2022-05-11—Публикация

2018-08-31—Подача