Изобретение относится преимущественно к лесной промышленности и может быть использовано при производстве углеродных продуктов из древесины и другого растительного сырья.

Одной из особенностей горячего древесного угля является способность к самовозгоранию после выгрузки его из печи и пребыванию в среде с доступом кислорода. Указанное относится ко всем углеродным продуктам, полученным путем пиролиза органического сырья растительного происхождения. С целью снижения вероятности возгорания, а также для придания готовому углю потребительских свойств в технологический процесс получения углеродного продукта включен этап стабилизации. «Стабилизировать уголь - это значит лишить его способности самовозгораться в условиях перевозки и хранения» [Технология лесохимических производств: Учебник для вузов / Выродов В.А. и др. - М.: Лесная промышленность, 1987. - 352 с.]. По мнению специалистов «Наиболее эффективный и в то же время интенсивный способ - стабилизация древесного угля воздухом в тонком слое... в условиях, когда ни один параметр процесса (концентрация парамагнитных центров, геометрические размеры массы угля, температура, концентрация кислорода) не превышает критического значения.» [см. там же].

Известен способ предотвращения самовозгорания древесного угля путем пропуска через слой угля потока горячего воздуха [А.С. 344728. Способ предотвращения самовозгорания древесного угля / Л.М. Ефимов и др.; заявитель: ЦНИПИ лесохимической промышленности. - Опубл. 05.01.1976. - Режим доступа: http://www1.fips.ru]. Необходимость подогрева воздуха существенно удорожают это процесс.

Известен способ кондиционирования углеродсодержащего материала, который включает в себя введение частиц в поток холодного воздухоносителя, пропускание частиц и холодного воздуха по трубчатому трубопроводу до тех пор, пока воздух не поглотит значительное количество тепла от частиц, введение частично охлажденных частиц в вертикальную башню с возможностью их падения, многократное взаимодействие падающих частиц, подачу воздуха в нижней части башни в качестве противоточного потока и регулирование подачи его [US 3092471. Process for conditioning carbonaceous material. Stormier Charles F., 04.06.1963]. К числу недостатков указанного способа следует отнести падение частиц на протяженном однонаправленном участке со случайным их взаимодействием с наклонными перегородками, отсутствие управления потоком частиц в процессе в целом, высокую вероятность выброса пылевидных частиц продукта восходящим потоком воздуха, а также вероятность образования плотных скоплений горячих частиц (в силу зависимости скорости скольжения по наклонным перегородкам, скорости витания и силы тяжести от геометрических размеров и массы частиц), что может привести к возникновению опасных ситуаций, а также высокую вероятность попадания частиц в воздуховод, расположенный в нижней части башни, что также может снизить эффективность противоточного потока воздуха. Указанный способ по своей сути наиболее близок к заявленному, поэтому принят в качестве прототипа.

Установка по патенту US 3092471. Process for conditioning carbonaceous material. Stormier Charles F., 04.06.1963 содержит всасывающий патрубок, центробежный вентилятор с приводом, наклонный пневматический транспортер, циклон, вертикально установленный приемный резервуар с размещенными в его внутреннем объеме попеременно расположенными наклонными перегородками, а в нижней его части расположен воздухозаборник с шибером, регулирующим подачу встречного потока воздуха, и винтовой транспортер, размещенный в трубчатом корпусе. Существенным недостатком указанного устройства является громоздкость конструкции и ее высокая металлоемкость (для получения углеродного продукта с безопасной для его складирования температурой частиц необходима достаточно существенная высота башни), невозможность управления движением и состоянием потока частиц углеродного продукта. Указанное устройство по сути наиболее близко к заявленному, поэтому принято в качестве прототипа.

Технической задачей заявленного изобретения является разработка способа стабилизации углеродного продукта и устройства для его осуществления, обеспечивающего эффективное охлаждение частиц, гомогенизацию продукта (выравнивание структуры и свойств) и получение требуемых потребительских свойств его, в том числе повышенной насыпной плотности.

Технический результат достигается за счет непрерывного интенсивного перемешивания углеродного продукта, его измельчения и взаимодействия с кислородом воздуха в тонком слое в процессе стабилизации в естественных условиях.

Технический результат в способе стабилизации углеродного продукта реализуется следующим образом. Способ включает введение частиц продукта в воздушный поток, пропускание потока частиц через цилиндрический объем, регулирование скорости движения продукта, причем процесс стабилизации содержит нечетное количество этапов, по крайней мере три, этапы реализуются в вертикальной плоскости с поочередным изменением направления движения потока частиц, при движении продукт интенсивно перемешивается и рыхлится, по ходу движения скорость его увеличивается, выпуск продукта из рабочей зоны осуществляется тонким слоем посредством воздушного потока, направленного перпендикулярно потоку продукта.

Горячий углеродный продукт выгружается из зоны пиролиза и перемещается в зону стабилизации в замкнутом объеме без доступа воздуха. Процесс стабилизации содержит нечетное количество этапов, по крайней мере три. В конце каждого этапа направление движения части частиц изменяется и за счет возникающих при этом сил инерции частицы поступают на следующий этап. На соседних этапах продукт движется в противоположных направлениях, при этом на первой половине каждого четного этапа характер воздействия на частицы продукта изменяется, дополнительно происходит рыхление потока частиц. На каждом этапе скорость движения потока, а значит и интенсивность перемешивания его возрастает по сравнению с предыдущим. Известно, что частицы горячего угля, как и любого углеродного продукта, полученного в результате пиролиза органического сырья растительного происхождения, отличаются хрупкостью и высокой способностью к дроблению. В процессе интенсивного перемешивания частицы взаимодействуют между собой и средствами их транспортирования-перемешивания, в результате чего происходит разрушение их структуры, уменьшение их геометрических размеров и теплообмен. К моменту окончания процесса перемешивания углеродный продукт переходит в порошкообразное состояние, насыпная плотность его увеличивается, а крупность составляющих его частиц существенно уменьшается в сравнении с начальной и становится примерно одинаковой. Теплообмен между потоком углеродного продукта и окружающей средой происходит «через стенку», поскольку процесс стабилизации реализуется в замкнутом объеме. В зависимости от крупности и свойств исходного сырья, а также требований потребителя к качеству получаемого углеродного продукта эмпирическим путем подбирается количество этапов процесса стабилизации. На выходе с последнего этапа поток измельченного и частично остывшего углеродного продукта постепенно маленькими порциями, образуя тонкий слой, соединяется с потоком свежего воздуха, причем последний направлен перпендикулярно потоку углеродного продукта. Это позволяет более эффективно взаимодействовать частицам потока с воздухом, в результате такого взаимодействия частицы отдают воздуху излишнее тепло (понижается их температура), изменяется направление и скорость их перемещения - формируется направленный поток остывших частиц углеродного продукта примерно одинаковых геометрических размеров, который поступает к месту складирования или упаковывания.

Принципиальной особенностью заявленного способа является движение потока углеродного продукта в вертикальной плоскости, за счет чего обеспечивается постоянство и равномерность его живого сечения, а также образование из-за некоторого его уплотнения естественных «затворов» в начале нечетных этапов, которые препятствуют прониканию пиролизных газов на входе в зону стабилизации и атмосферного воздуха на выходе из нее.

Устройство для осуществления способа содержит входной патрубок, вертикально установленный резервуар, устройство транспортирования, узел подачи воздуха, причем вертикально установленный резервуар содержит нечетное количество участков, соединенных между собой, внутри каждого участка расположено устройство транспортирования, на каждом нечетном участке устройство транспортирования выполнено в виде винтового спирального транспортера с жесткой спиралью, на каждом четном участке первая по ходу движения материала половина устройства транспортирования представляет собой вал с лопастями, выпускной патрубок выполнен в верхней части резервуара и его выходное отверстие размещено в зоне движения воздушного потока, формируемого вентилятором.

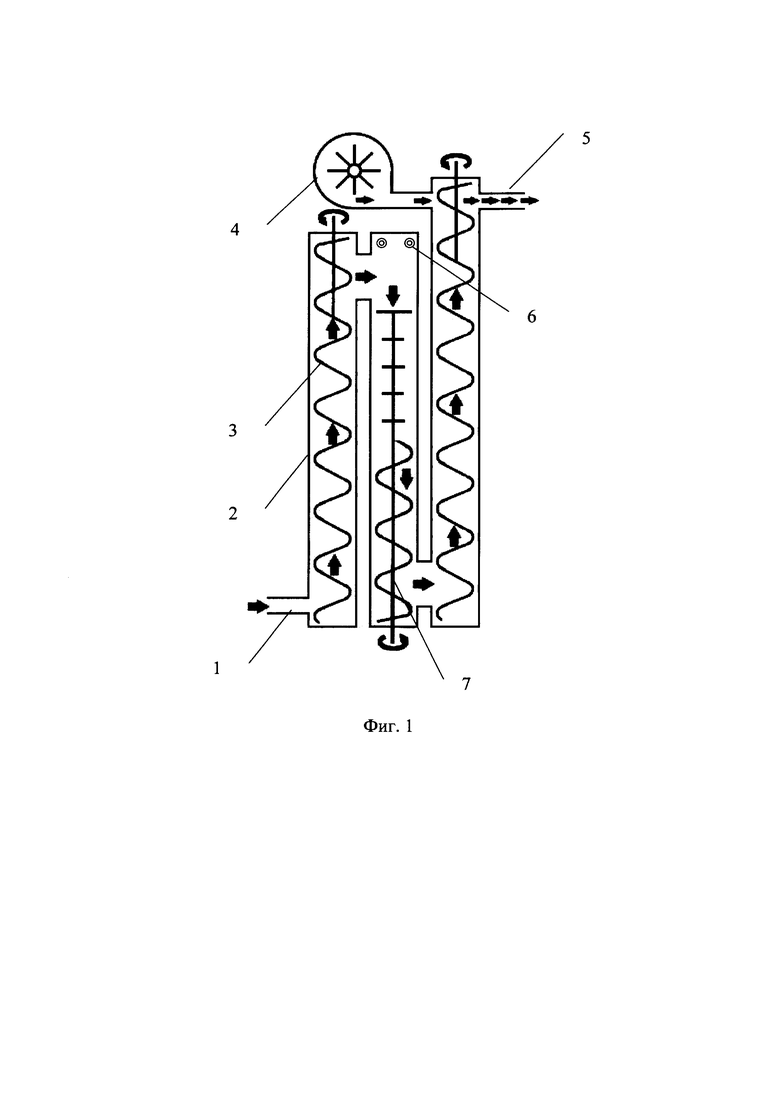

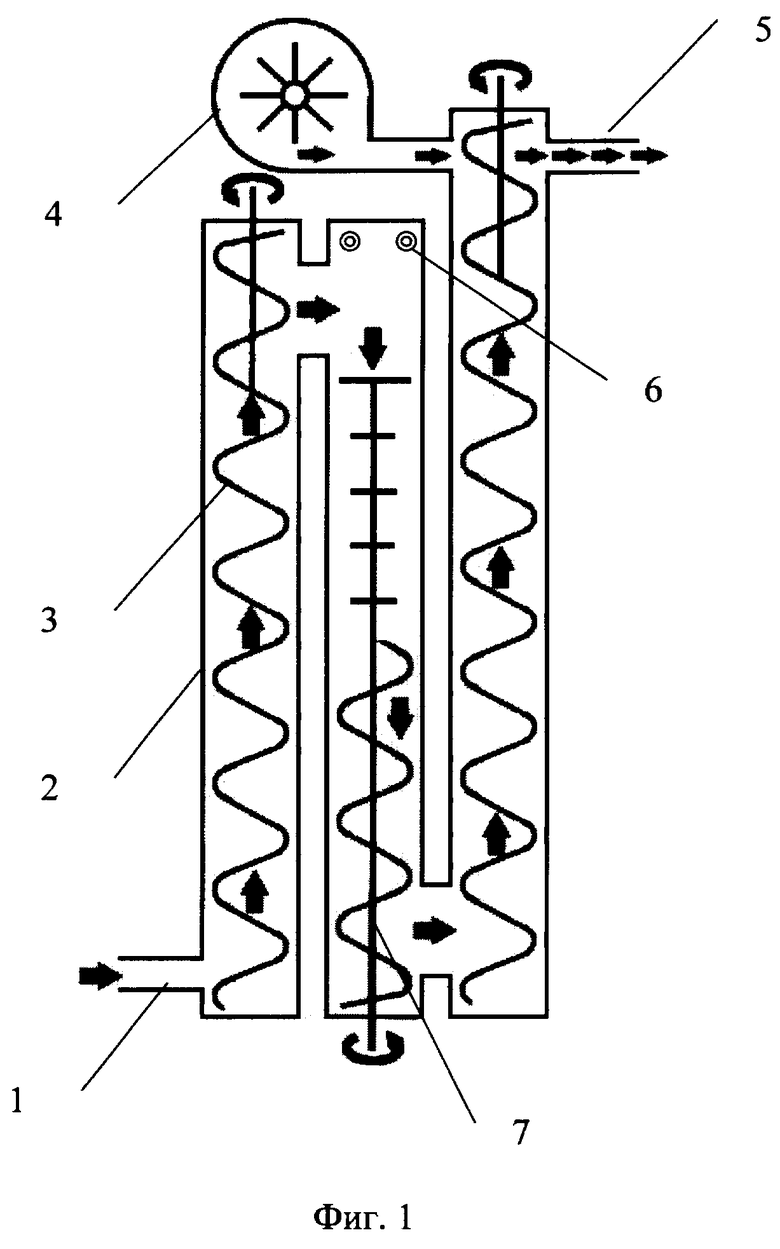

На фиг. 1 приведена схема устройства, реализующего способ стабилизации углеродного продукта, где 1 - входной патрубок, 2 - вертикально установленный резервуар, 3 - устройство транспортирования нечетного участка, 4 - узел подачи воздуха, 5 - выпускной патрубок, 6 - отверстия сброса избыточного давления, 7 - устройство транспортирования четного участка.

Вертикально установленный резервуар представляет собой совокупность нечетного количества, по крайне мере трех, вертикальных трубчатых участков, поочередно соединенных между собой на противоположных концах. По сути, резервуар похож на змеевик. Внутри каждого вертикального трубчатого участка размещено устройство транспортирования: в нечетных по ходу движения углеродного продукта участках установлены винтовые спиральные транспортеры с жесткой спиралью, в четных первая по ходу движения материала половина устройства транспортирования представляет собой вал с лопастями, длина которых составляет 0,25-0,40 внутреннего диаметра вертикального трубчатого элемента. Вторая половина устройства выполнена в виде винтового спирального транспортера с жесткой спиралью. На каждом винтовом транспортере пара последних по ходу движения материала витков направлена противоположно основным виткам. Каждое устройство транспортирования снабжено мотор-редуктором. Частота вращения устройств транспортирования увеличивается по ходу движения углеродного продукта. Это обусловлено повышением насыпной плотности продукта от участка к участку из-за уменьшения геометрических размеров (дробления, мельчения) частиц потока. Для исключения образования зон избыточного давления при движении продукта в верхней части корпуса каждого четного участка устроены отверстия, выход частиц продукта из них наружу исключен, поскольку в этой зоне могут скапливаться лишь пиролизные газы или воздух (в случае сбоя в работе узла подачи воздуха). Количество вертикальных участков резервуара и скоростные режимы работы устройств транспортирования подобраны таким образом, что за время пребывания в нем частицы углеродного продукта частично остывают и измельчаются, углеродный продукт переходит в порошкообразное состояние. Устройство работает следующим образом.

Поток горячего углеродного продукта из топки через входной патрубок поступает к началу первого вертикального участка. За счет вращения винтового спирального транспортера происходит формирование потока постоянного живого сечения, частицы потока, перемешиваясь, поднимаются вверх. Под действием в том числе сил тяжести частиц в начале каждого нечетного участка и в конце каждого четного участка происходит образование естественного «затвора» - плотного скопления частиц материала, препятствующего прониканию пиролизных газов из топки в зону стабилизации во входной зоне резервуара и прониканию атмосферного воздуха в выходной его части. На выходе из последнего вертикального участка поток углеродного продукта смешивается с потоком наружного воздуха, формируемым узлом подачи воздуха, и через выпускной патрубок выходит из устройства. Воздушный поток направлен перпендикулярно потоку углеродного продукта, а его скорость подобрана таким образом, что углеродный продукт поступает в воздушный поток тонким слоем и за время взаимодействия воздуха с частицами продукта происходит их окончательное остывание, изменяется направление и скорость их движения, выносимые через патрубок частицы массово оседают на ограниченной площади (размер частиц примерно одинаковый, а значит и скорость их движения) в тару для временного складирования или в случае присоединения к патрубку воздуховода системы упаковывания продукта поступают непосредственно в упаковочную тару или в брикетер, пресс и пр.

Указанный способ и устройство могут применяться при переработке в углеродный продукт (например, древесный уголь) отходов лесопиления и деревообработки (щепа, опилки, куски древесины и пр.), отходов сельскохозяйственного производства (костра лубяных растений, камыш, солома, полова, отходы, полученные при очистке семян, скорлупа и прочие части растений, отходы животноводства и прочие твердофазные органические материалы). Простота реализации способа и компактность конструкции позволяют применять заявленное изобретение в стационарных условиях либо в мобильных устройствах пиролиза органического растительного сырья, поскольку процессы стабилизации, измельчения, транспортирования объединены.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПИРОЛИЗА МЕЛКОКУСКОВЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2781054C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2021 |

|

RU2776051C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА И ТОПЛИВНЫЙ БРИКЕТ | 2021 |

|

RU2793126C1 |

| ТЕПЛОТЕХНИЧЕСКИЙ АГРЕГАТ | 2021 |

|

RU2779009C1 |

| Реактор химической активации углеродного материала | 2023 |

|

RU2826290C1 |

| Реактор-нейтрализатор для активации углеродного материала | 2022 |

|

RU2794893C1 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГОЛЬНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2023 |

|

RU2807761C1 |

| Аэродинамический транспортер для сыпучих материалов | 1980 |

|

SU943153A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОЛИЗНОГО КОКСА С ПОЛУЧЕНИЕМ АКТИВИРОВАННОГО УГЛЯ ПАРОГАЗОВОЙ АКТИВАЦИЕЙ | 2020 |

|

RU2721696C1 |

| Способ гравитационного и(или) флотационного разделения компонентов дисперсной жидкости. Устройство для осуществления способа | 2018 |

|

RU2691712C1 |

Изобретения относятся преимущественно к лесной промышленности и могут быть использованы при производстве углеродных продуктов из древесины и другого растительного сырья. Способ стабилизации углеродного продукта включает введение частиц продукта в воздушный поток, пропускание потока частиц через цилиндрический объем, регулирование скорости движения продукта и содержит нечетное количество этапов, по крайней мере три, этапы реализуются в вертикальной плоскости с поочередным изменением направления движения потока частиц, при движении продукт интенсивно перемешивается и рыхлится, по ходу движения скорость его увеличивается, выпуск продукта из рабочей зоны осуществляется тонким слоем посредством воздушного потока, направленного перпендикулярно потоку продукта. Устройство для реализации способа содержит входной патрубок, вертикально установленный резервуар, устройство транспортирования, узел подачи воздуха. Резервуар содержит нечетное количество участков, соединенных между собой, внутри каждого участка расположено устройство транспортирования, на каждом нечетном участке устройство транспортирования выполнено в виде винтового спирального транспортера с жесткой спиралью, на каждом четном участке первая по ходу движения материала половина устройства транспортирования представляет собой вал с лопастями, выпускной патрубок выполнен в верхней части резервуара и его выходное отверстие размещено в зоне движения воздушного потока, формируемого вентилятором. Технический результат изобретений заключается в стабилизации углеродного продукта, эффективном охлаждении частиц, гомогенизации продукта (выравнивание структуры и свойств) и получение требуемых потребительских свойств, в том числе повышенной насыпной плотности. 2 н.п. ф-лы, 1 ил.

1. Способ стабилизации углеродного продукта, включающий введение частиц продукта в воздушный поток, пропускание потока частиц через цилиндрический объем, регулирование скорости движения продукта, отличающийся тем, что процесс стабилизации содержит нечетное количество этапов, по крайней мере три, этапы реализуются в вертикальной плоскости с поочередным изменением направления движения потока частиц, при движении продукт интенсивно перемешивается и рыхлится, по ходу движения скорость его увеличивается, выпуск продукта из рабочей зоны осуществляется тонким слоем посредством воздушного потока, направленного перпендикулярно потоку продукта.

2. Устройство для осуществления способа по п. 1, содержащее входной патрубок, вертикально установленный резервуар, устройство транспортирования, узел подачи воздуха, отличающийся тем, что вертикально установленный резервуар содержит нечетное количество участков, соединенных между собой, внутри каждого участка расположено устройство транспортирования, на каждом нечетном участке устройство транспортирования выполнено в виде винтового спирального транспортера с жесткой спиралью, на каждом четном участке первая по ходу движения материала половина устройства транспортирования представляет собой вал с лопастями, выпускной патрубок выполнен в верхней части резервуара и его выходное отверстие размещено в зоне движения воздушного потока, формируемого вентилятором.

| US 3092471 A1, 04.06.1963 | |||

| Установка для термической обработки твердых материалов | 1984 |

|

SU1177623A1 |

| Установка для кондуктивной сушки сыпучих материалов | 1984 |

|

SU1506246A1 |

| Дугогасящее устройство | 1939 |

|

SU62227A1 |

| JP 2008267738 A, 06.11.2008. | |||

Авторы

Даты

2022-05-11—Публикация

2021-10-07—Подача